Способ удаления и утилизации отходов и устройство для его осуществления

Текст

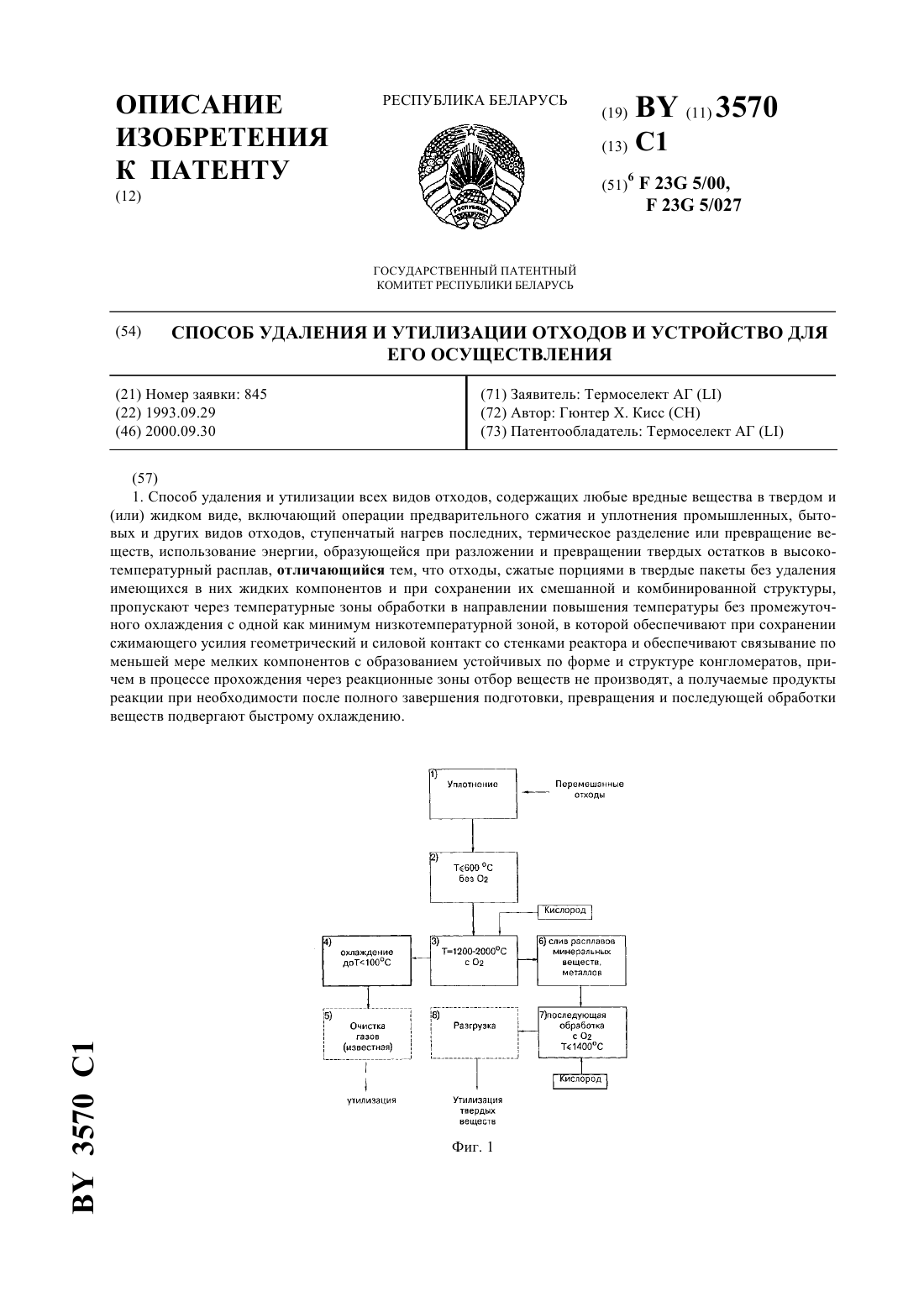

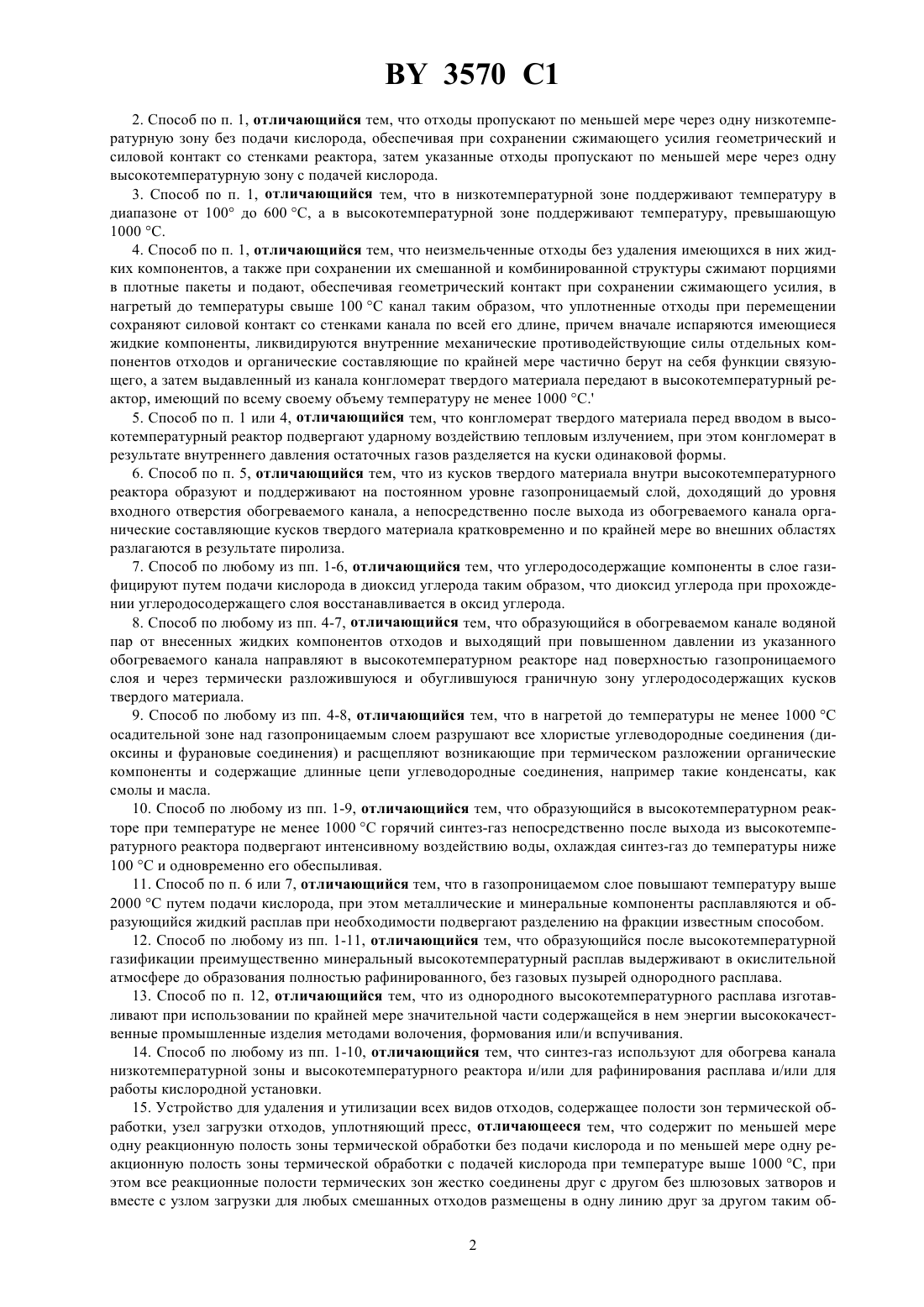

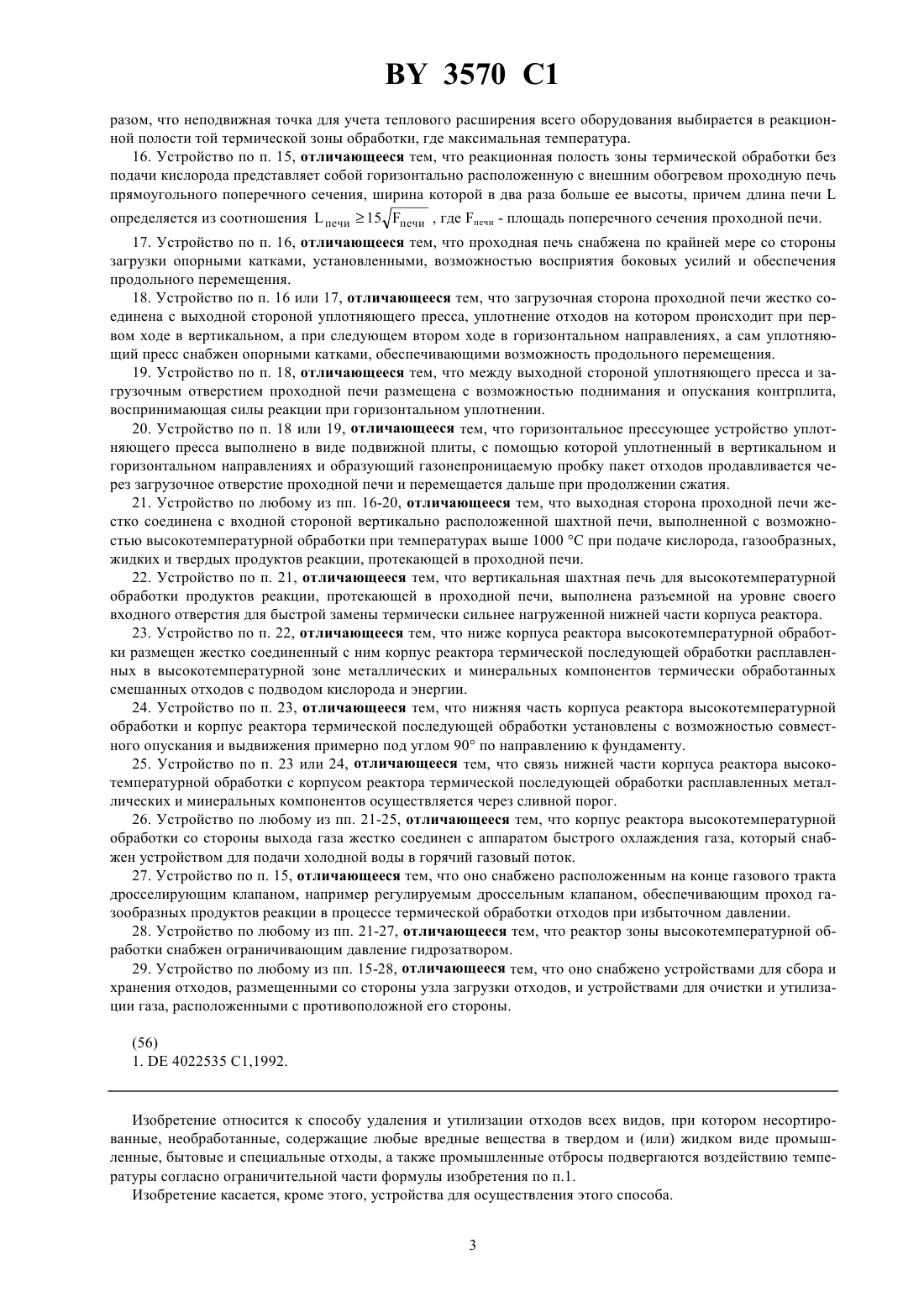

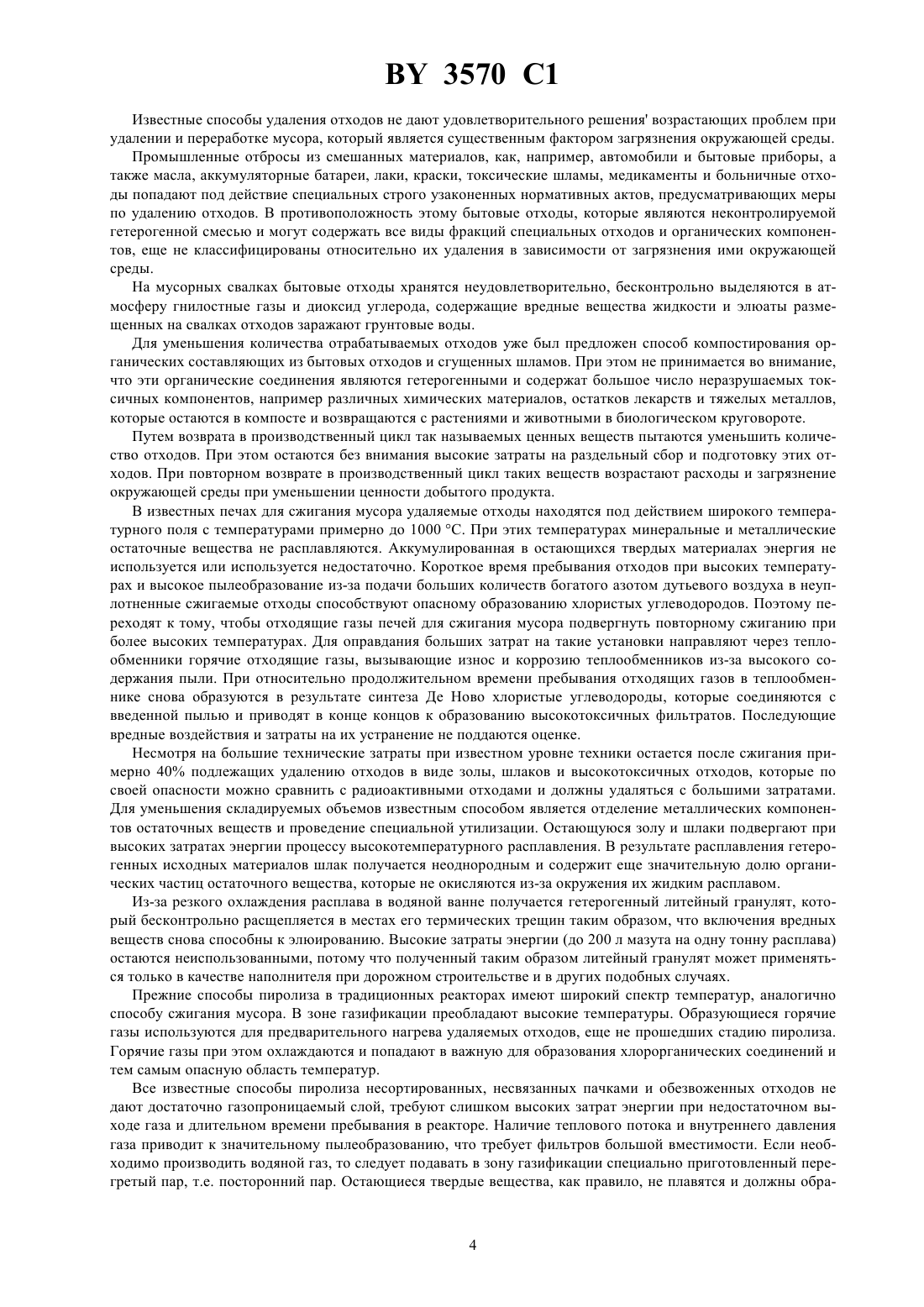

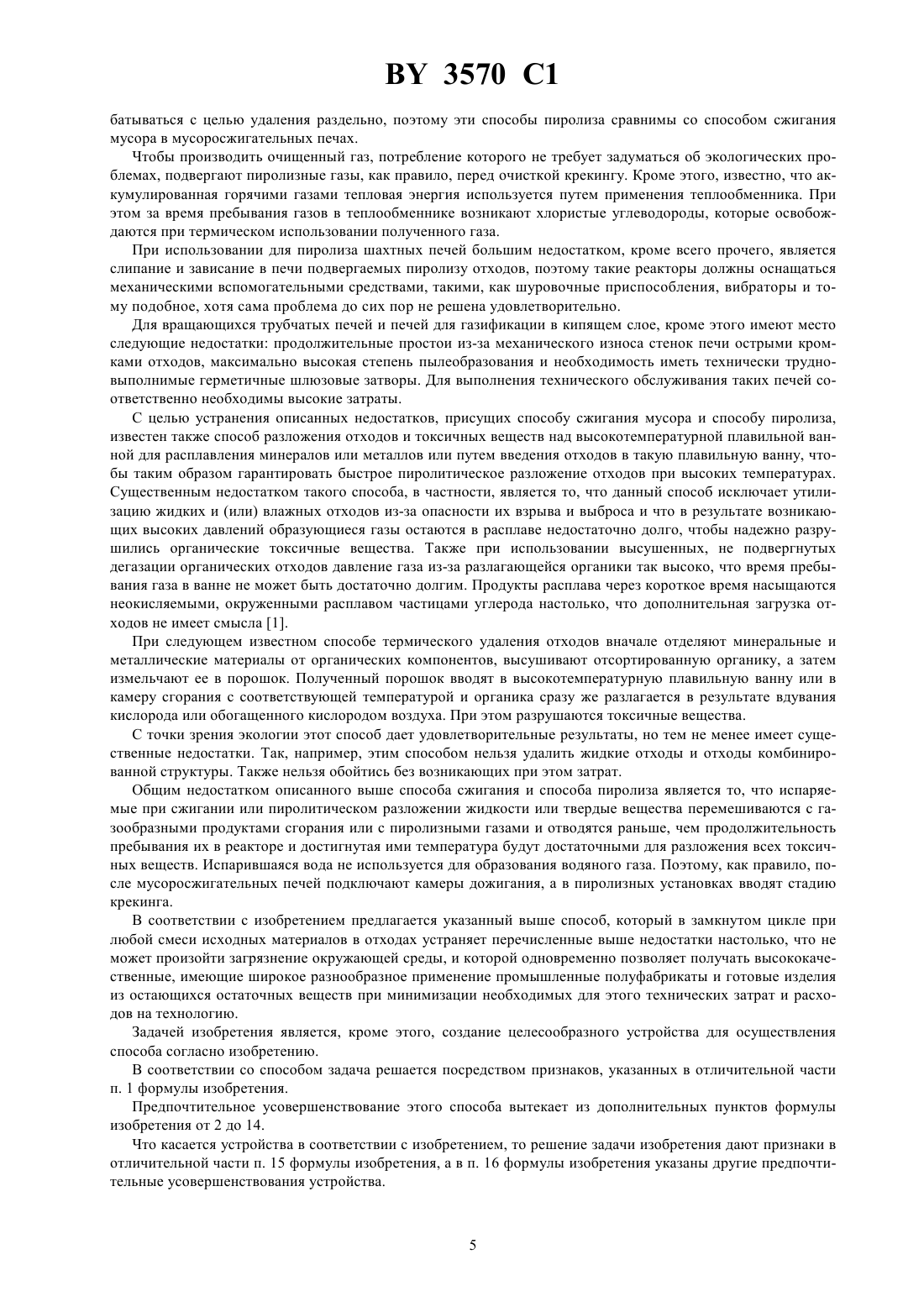

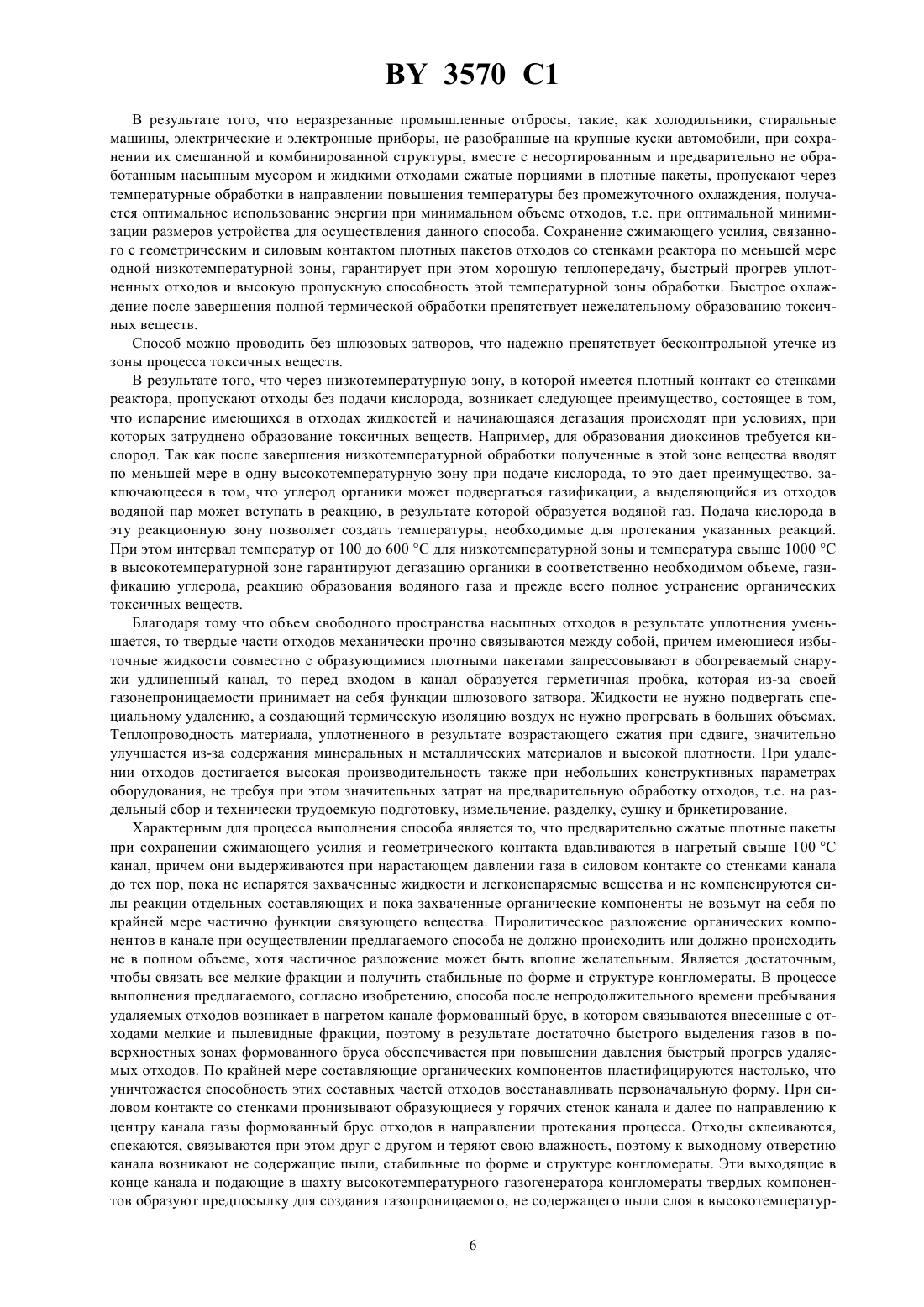

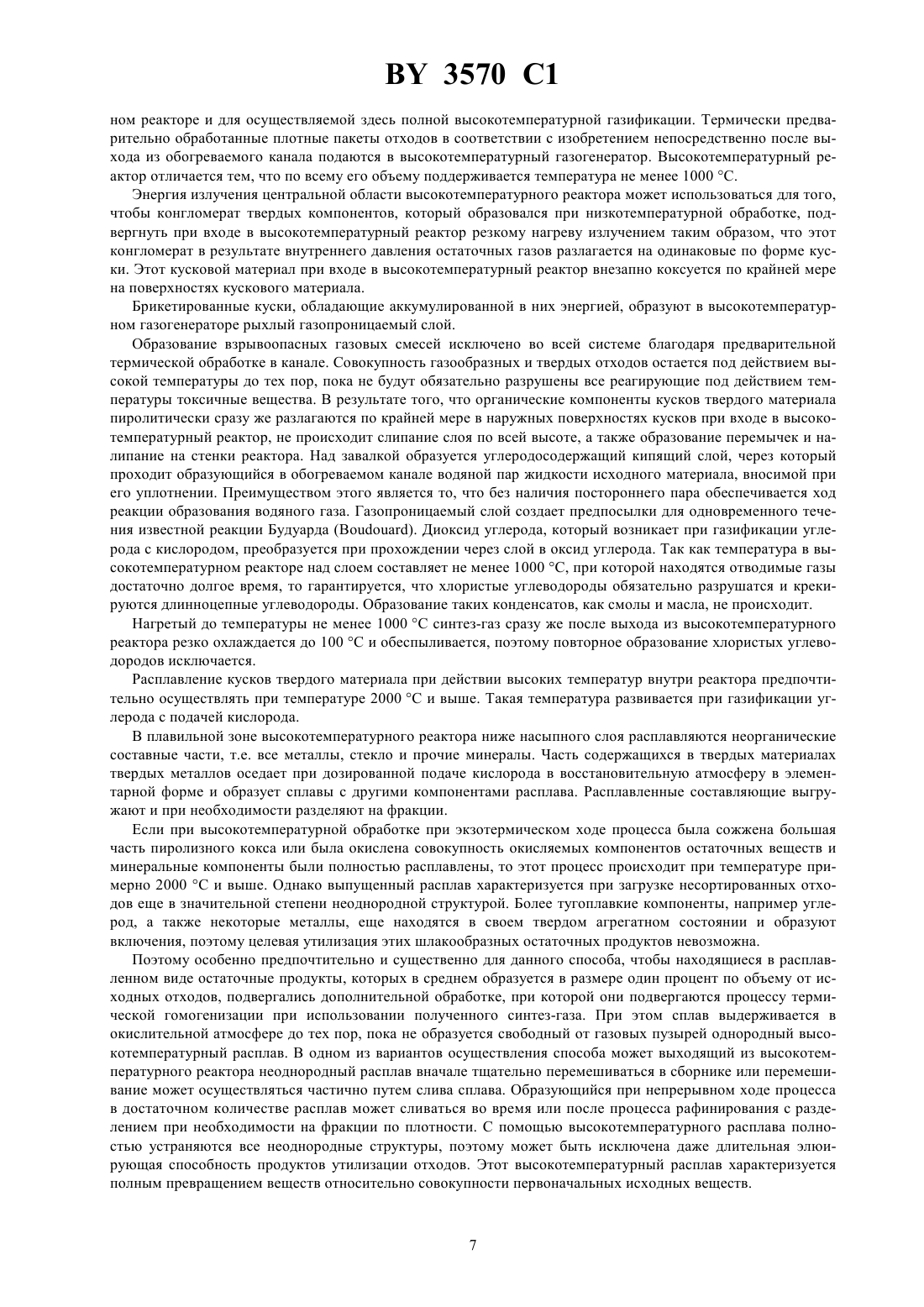

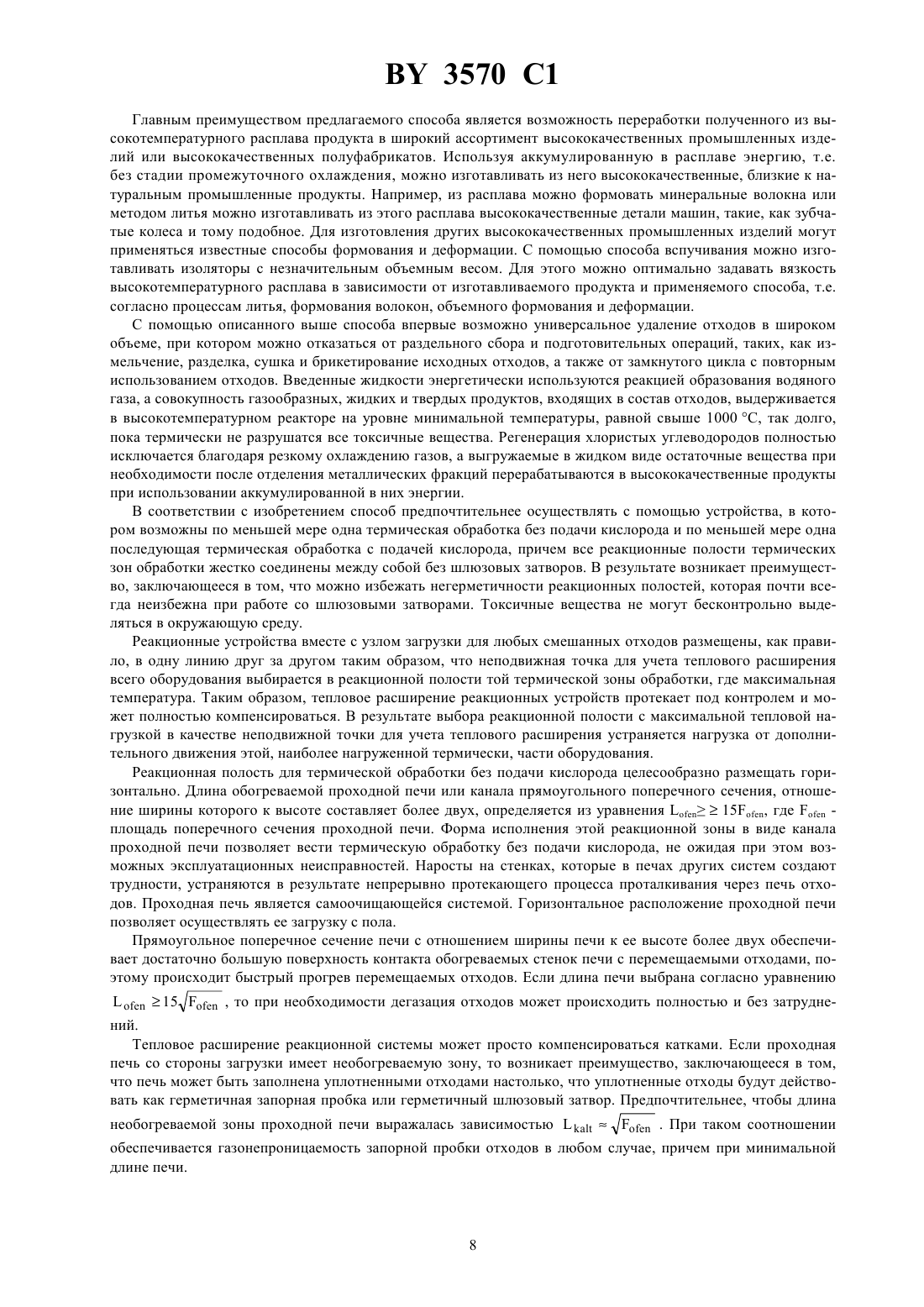

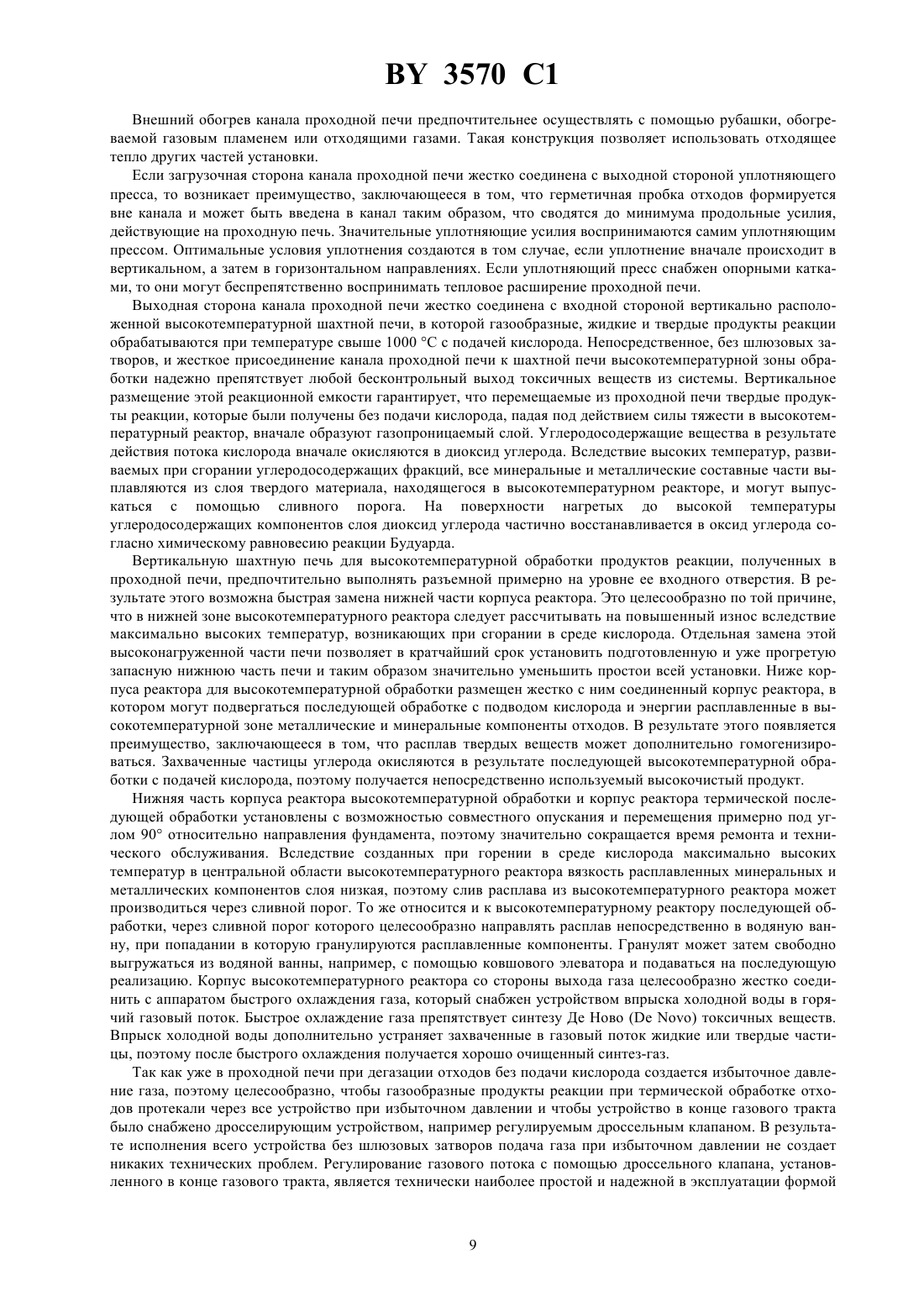

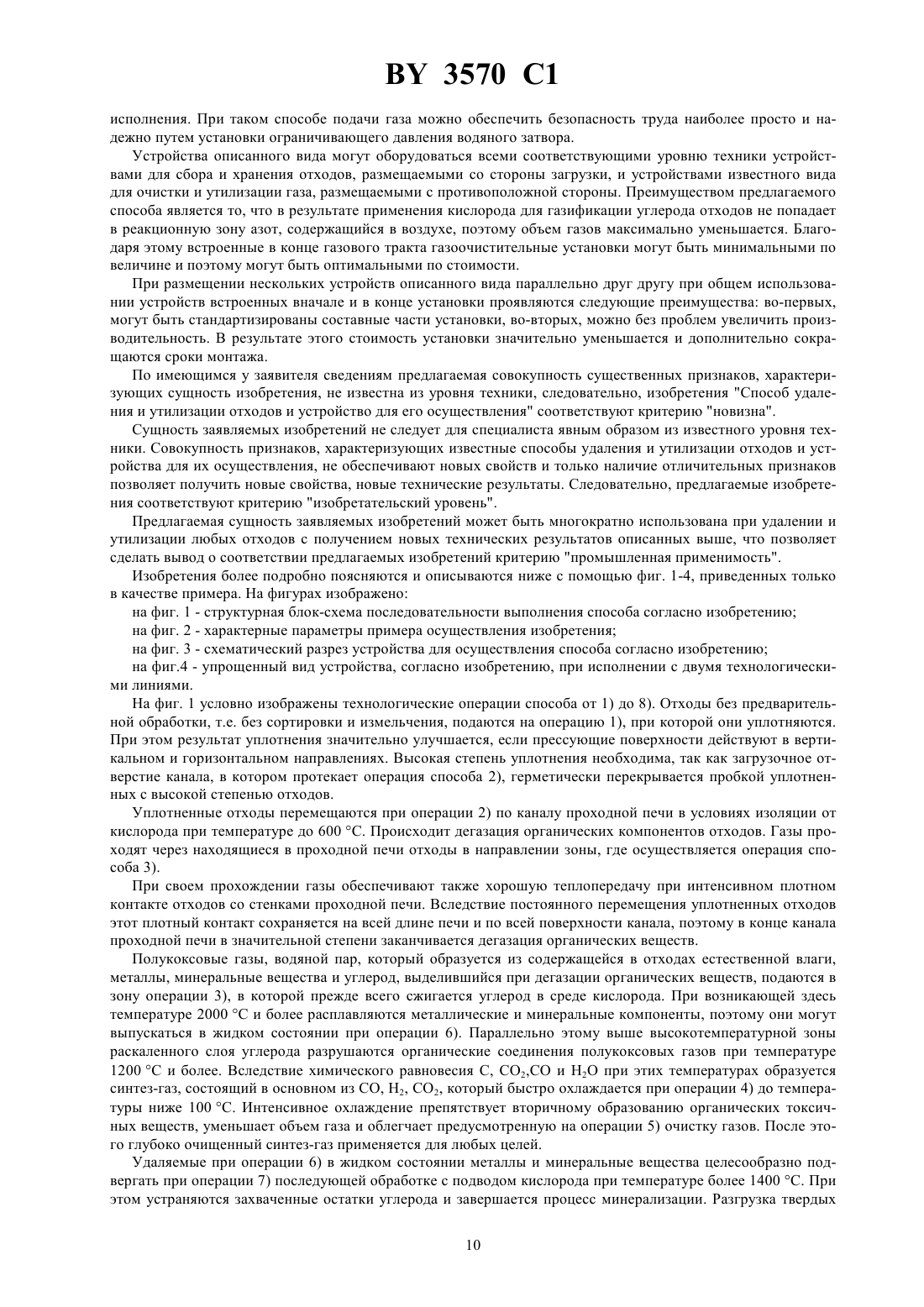

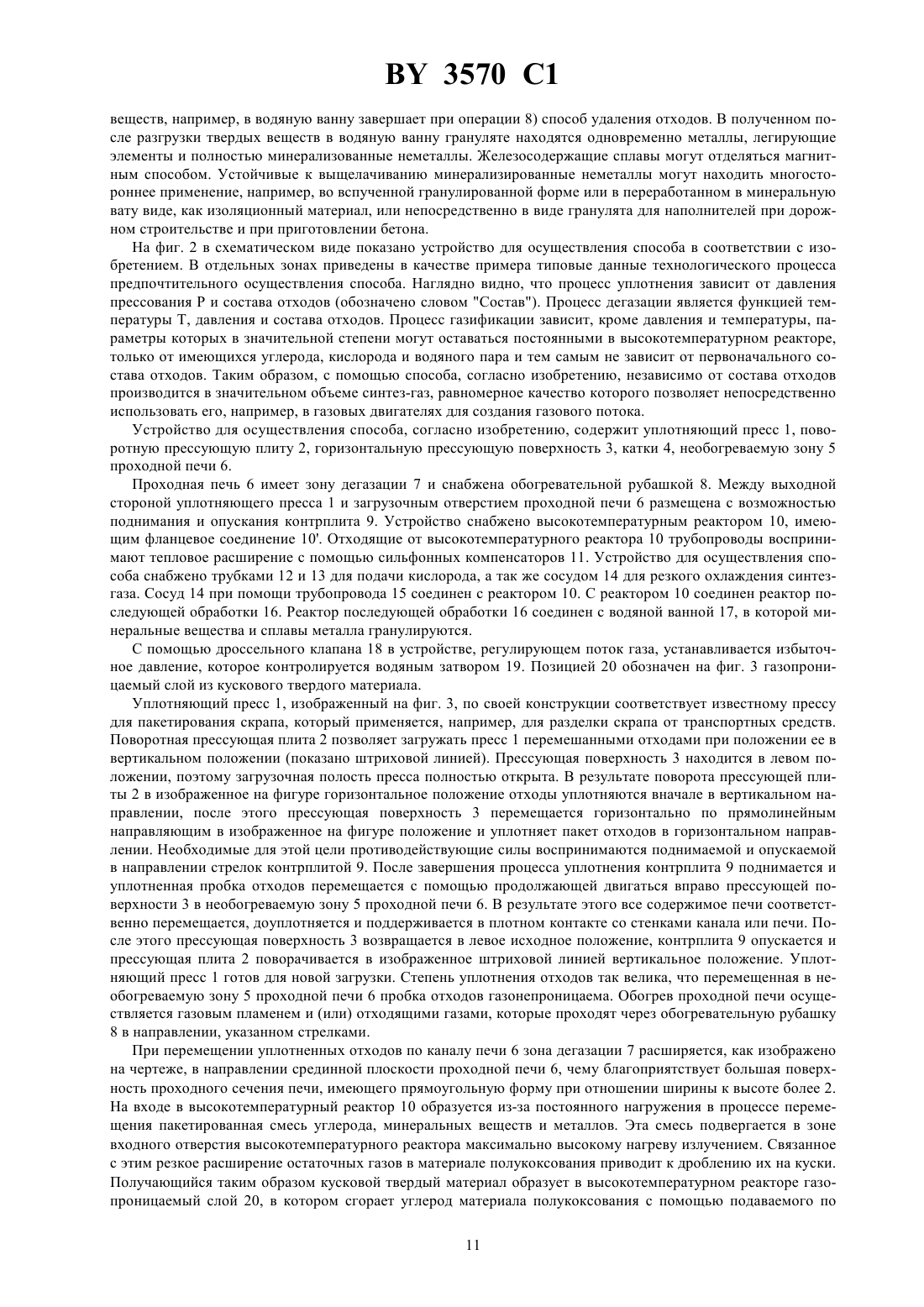

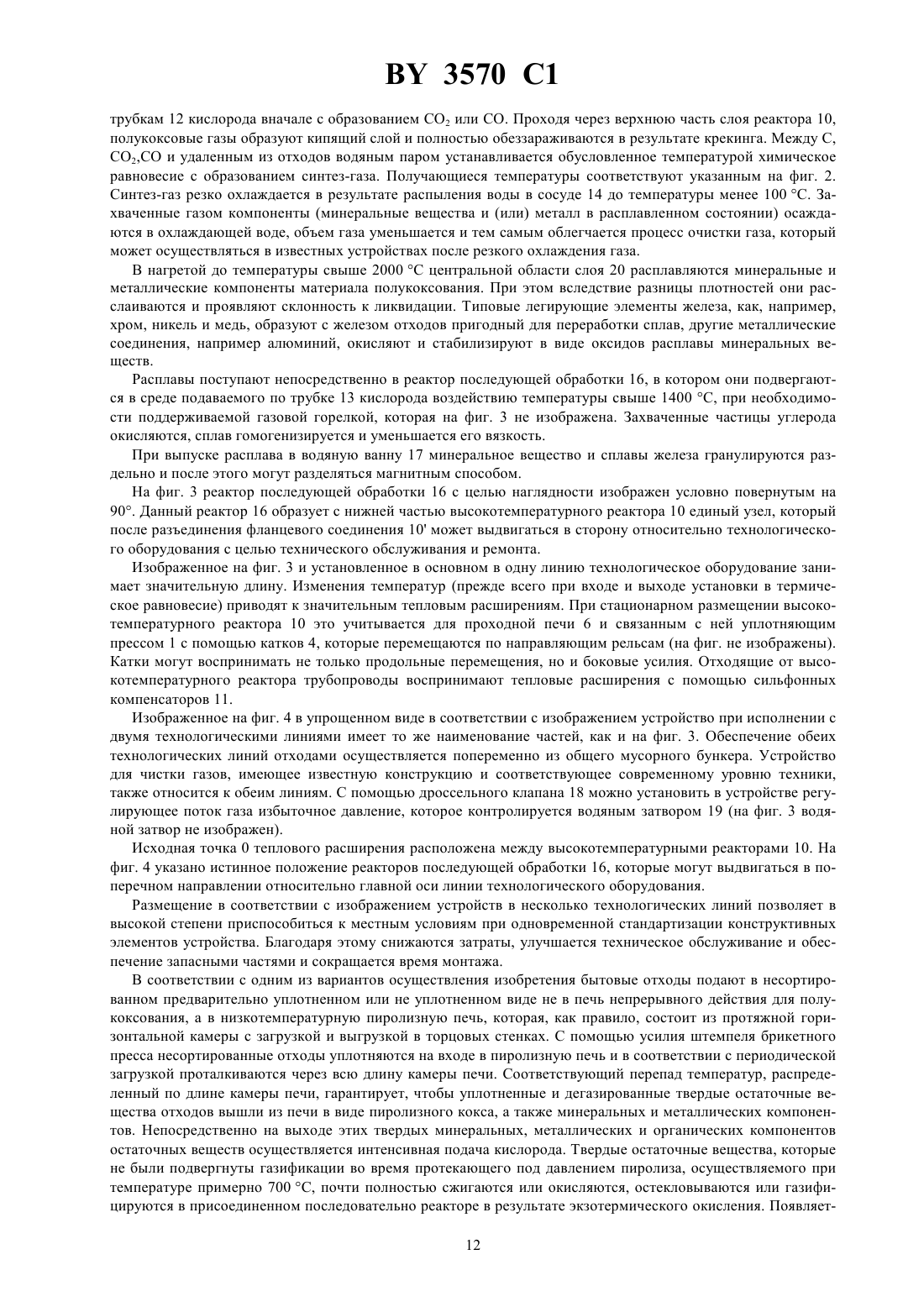

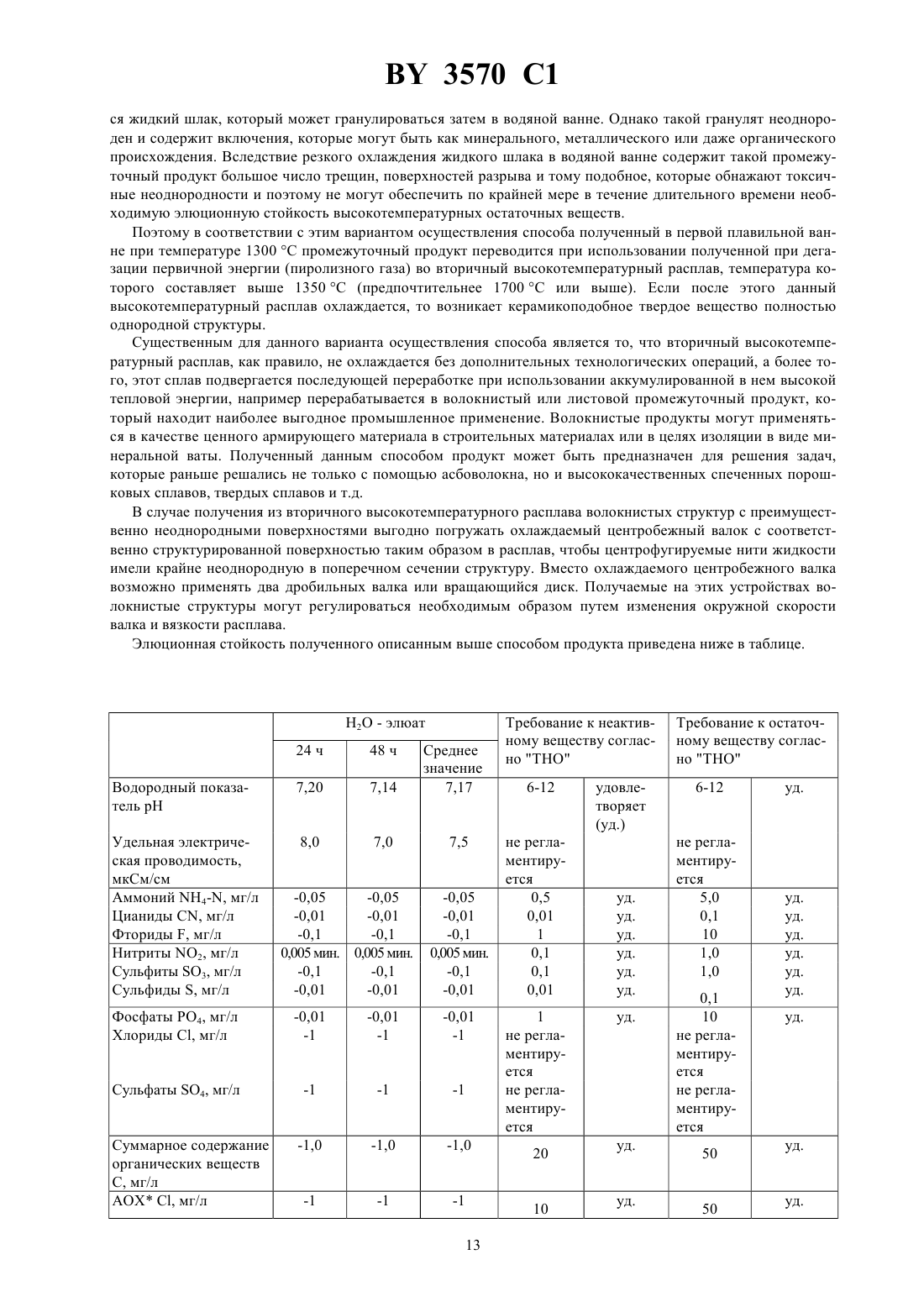

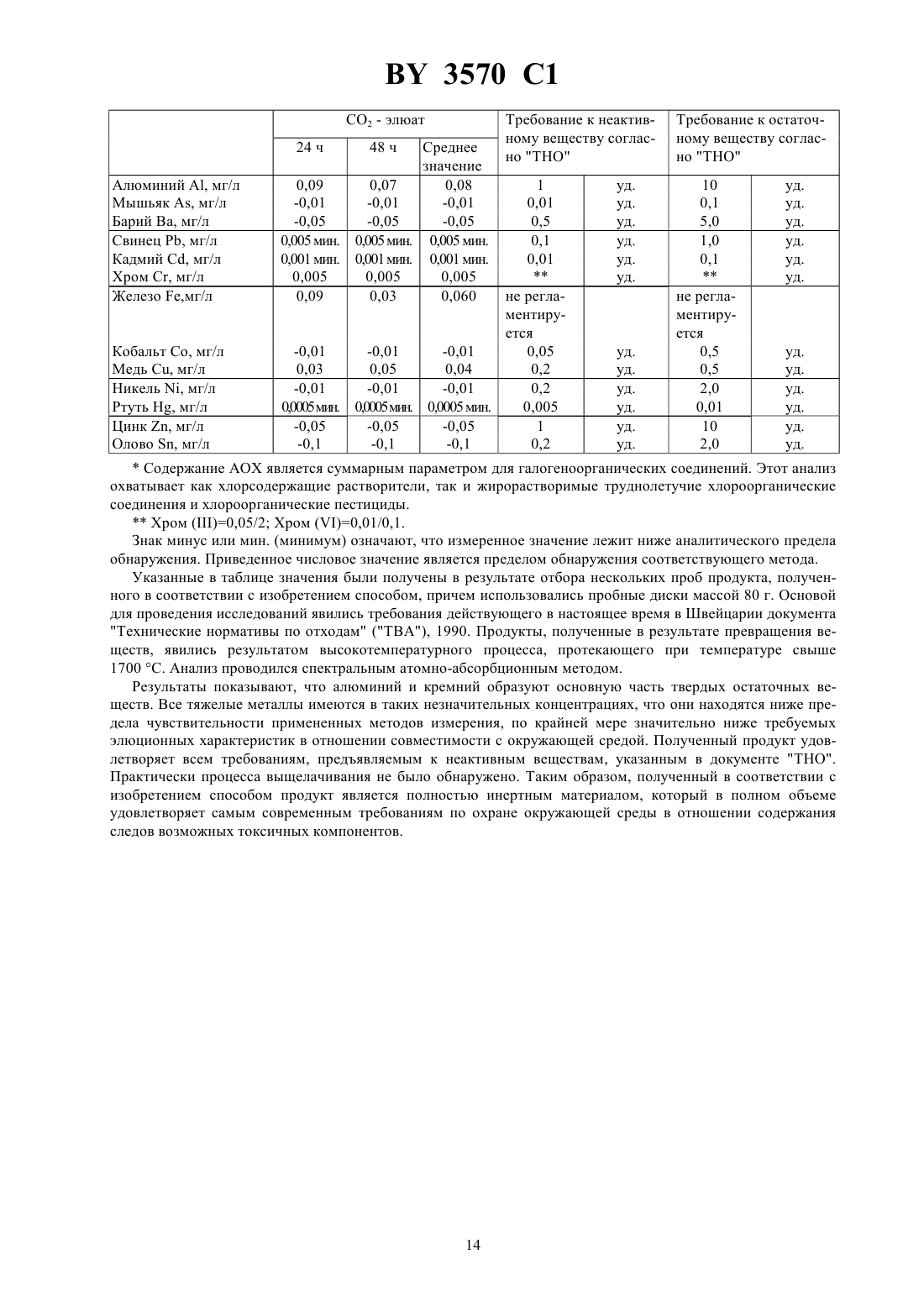

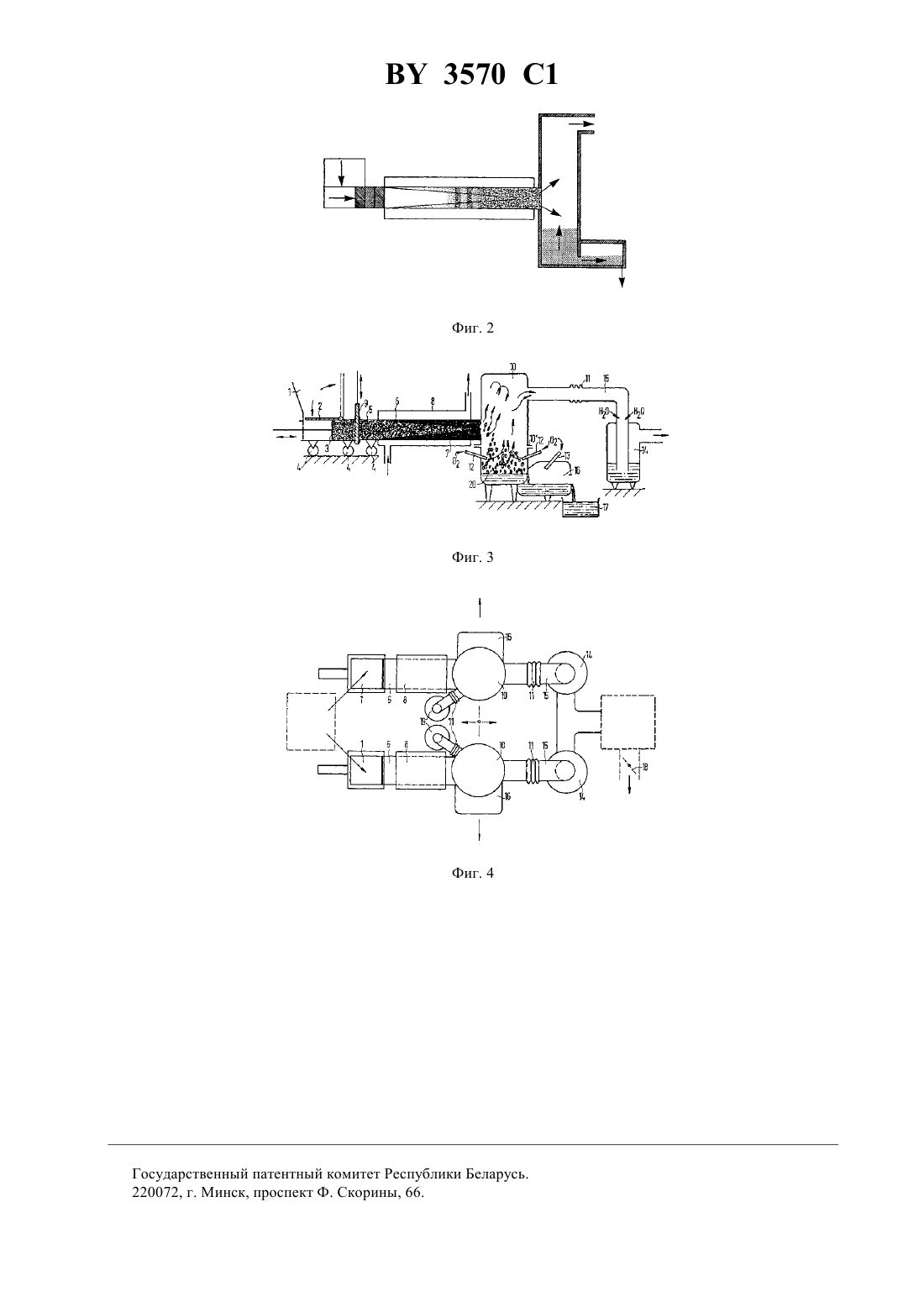

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ УДАЛЕНИЯ И УТИЛИЗАЦИИ ОТХОДОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) 1. Способ удаления и утилизации всех видов отходов, содержащих любые вредные вещества в твердом и(или) жидком виде, включающий операции предварительного сжатия и уплотнения промышленных, бытовых и других видов отходов, ступенчатый нагрев последних, термическое разделение или превращение веществ, использование энергии, образующейся при разложении и превращении твердых остатков в высокотемпературный расплав, отличающийся тем, что отходы, сжатые порциями в твердые пакеты без удаления имеющихся в них жидких компонентов и при сохранении их смешанной и комбинированной структуры,пропускают через температурные зоны обработки в направлении повышения температуры без промежуточного охлаждения с одной как минимум низкотемпературной зоной, в которой обеспечивают при сохранении сжимающего усилия геометрический и силовой контакт со стенками реактора и бспечивают связывание по меньшей мере мелких компонентов с образованием устойчивых по форме и структуре конгломератов, причем в процессе прохождения через реакционные зоны отбор веществ не производят, а получаемые продукты реакции при необходимости после полного завершения подготовки, превращения и последующей обработки веществ подвергают быстрому охлаждению. 3570 1 2. Способ по п. 1, отличающийся тем, что отходы пропускают по меньшей мере через одну низкотемпературную зону без подачи кислорода, обеспечивая при сохранении сжимающего усилия геометрический и силовой контакт со стенками реактора, затем указанные отходы пропускают по меньшей мере через одну высокотемпературную зону с подачей кислорода. 3. Способ по п. 1, отличающийся тем, что в низкотемпературной зоне поддерживают температуру в диапазоне от 100 до 600 С, а в высокотемпературной зоне поддерживают температуру, превышающую 1000 С. 4. Способ по п. 1, отличающийся тем, что неизмельченные отходы без удаления имеющихся в них жидких компонентов, а также при сохранении их смешанной и комбинированной структуры сжимают порциями в плотные пакеты и подают, обеспечивая геометрический контакт при сохранении сжимающего усилия, в нагретый до температуры свыше 100 С канал таким образом, что уплотненные отходы при перемещении сохраняют силовой контакт со стенками канала по всей его длине, причем вначале испаряются имеющиеся жидкие компоненты, ликвидируются внутренние механические противодействующие силы отдельных компонентов отходов и органические составляющие по крайней мере частично берут на себя функции связующего, а затем выдавленный из канала конгломерат твердого материала передают в высокотемпературный реактор, имеющий по всему своему объему температуру не менее 1000 С. 5. Способ по п. 1 или 4, отличающийся тем, что конгломерат твердого материала перед вводом в высокотемпературный реактор подвергают ударному воздействию тепловым излучением, при этом конгломерат в результате внутреннего давления остаточных газов разделяется на куски одинаковой формы. 6. Способ по п. 5, отличающийся тем, что из кусков твердого материала внутри высокотемпературного реактора образуют и поддерживают на постоянном уровне газопроницаемый слой, доходящий до уровня входного отверстия обогреваемого канала, а непосредственно после выхода из обогреваемого канала органические составляющие кусков твердого материала кратковременно и по крайней мере во внешних областях разлагаются в результате пиролиза. 7. Способ по любому из пп. 1-6, отличающийся тем, что углеродосодержащие компоненты в слое газифицируют путем подачи кислорода в диоксид углерода таким образом, что диоксид углерода при прохождении углеродосодержащего слоя восстанавливается в оксид углерода. 8. Способ по любому из пп. 4-7, отличающийся тем, что образующийся в обогреваемом канале водяной пар от внесенных жидких компонентов отходов и выходящий при повышенном давлении из указанного обогреваемого канала направляют в высокотемпературном реакторе над поверхностью газопроницаемого слоя и через термически разложившуюся и обуглившуюся граничную зону углеродосодержащих кусков твердого материала. 9. Способ по любому из пп. 4-8, отличающийся тем, что в нагретой до температуры не менее 1000 С осадительной зоне над газопроницаемым слоем разрушают все хлористые углеводородные соединения (диоксины и фурановые соединения) и расщепляют возникающие при термическом разложении органические компоненты и содержащие длинные цепи углеводородные соединения, например такие конденсаты, как смолы и масла. 10. Способ по любому из пп. 1-9, отличающийся тем, что образующийся в высокотемпературном реакторе при температуре не менее 1000 С горячий синтез-газ непосредственно после выхода из высокотемпературного реактора подвергают интенсивному воздействию воды, охлаждая синтез-газ до температуры ниже 100 С и одновременно его обеспыливая. 11. Способ по п. 6 или 7, отличающийся тем, что в газопроницаемом слое повышают температуру выше 2000 С путем подачи кислорода, при этом металлические и минеральные компоненты расплавляются и образующийся жидкий расплав при необходимости подвергают разделению на фракции известным способом. 12. Способ по любому из пп. 1-11, отличающийся тем, что образующийся после высокотемпературной газификации преимущественно минеральный высокотемпературный расплав выдерживают в окислительной атмосфере до образования полностью рафинированного, без газовых пузырей однородного расплава. 13. Способ по п. 12, отличающийся тем, что из однородного высокотемпературного расплава изготавливают при использовании по крайней мере значительной части содержащейся в нем энергии высококачественные промышленные изделия методами волочения, формования или/и вспучивания. 14. Способ по любому из пп. 1-10, отличающийся тем, что синтез-газ используют для обогрева канала низкотемпературной зоны и высокотемпературного реактора и/или для рафинирования расплава и/или для работы кислородной установки. 15. Устройство для удаления и утилизации всех видов отходов, содержащее полости зон термической обработки, узел загрузки отходов, уплотняющий пресс, отличающееся тем, что содержит по меньшей мере одну реакционную полость зоны термической обработки без подачи кислорода и по меньшей мере одну реакционную полость зоны термической обработки с подачей кислорода при температуре выше 1000 С, при этом все реакционные полости термических зон жестко соединены друг с другом без шлюзовых затворов и вместе с узлом загрузки для любых смешанных отходов размещены в одну линию друг за другом таким об 2 3570 1 разом, что неподвижная точка для учета теплового расширения всего оборудования выбирается в реакционной полости той термической зоны обработки, где максимальная температура. 16. Устройство по п. 15, отличающееся тем, что реакционная полость зоны термической обработки без подачи кислорода представляет собой горизонтально расположенную с внешним обогревом проходную печь прямоугольного поперечного сечения, ширина которой в два раза больше ее высоты, причем длина печиопределяется из соотношенияпечи 15 печи , где печи - площадь поперечного сечения проходной печи. 17. Устройство по п. 16, отличающееся тем, что проходная печь снабжена по крайней мере со стороны загрузки опорными катками, установленными, возможностью восприятия боковых усилий и обеспечения продольного перемещения. 18. Устройство по п. 16 или 17, отличающееся тем, что загрузочная сторона проходной печи жестко соединена с выходной стороной уплотняющего пресса, уплотнение отходов на котором происходит при первом ходе в вертикальном, а при следующем втором ходе в горизонтальном направлениях, а сам уплотняющий пресс снабжен опорными катками, обеспечивающими возможность продольного перемещения. 19. Устройство по п. 18, отличающееся тем, что между выходной стороной уплотняющего пресса и загрузочным отверстием проходной печи размещена с возможностью поднимания и опускания контрплита,воспринимающая силы реакции при горизонтальном уплотнении. 20. Устройство по п. 18 или 19, отличающееся тем, что горизонтальное прессующее устройство уплотняющего пресса выполнено в виде подвижной плиты, с помощью которой уплотненный в вертикальном и горизонтальном направлениях и образующий газонепроницаемую пробку пакет отходов продавливается через загрузочное отверстие проходной печи и перемещается дальше при продолжении сжатия. 21. Устройство по любому из пп. 16-20, отличающееся тем, что выходная сторона проходной печи жестко соединена с входной стороной вертикально расположенной шахтной печи, выполненной с возможностью высокотемпературной обработки при температурах выше 1000 С при подаче кислорода, газообразных,жидких и твердых продуктов реакции, протекающей в проходной печи. 22. Устройство по п. 21, отличающееся тем, что вертикальная шахтная печь для высокотемпературной обработки продуктов реакции, протекающей в проходной печи, выполнена разъемной на уровне своего входного отверстия для быстрой замены термически сильнее нагруженной нижней части корпуса реактора. 23. Устройство по п. 22, отличающееся тем, что ниже корпуса реактора высокотемпературной обработки размещен жестко соединенный с ним корпус реактора термической последующей обработки расплавленных в высокотемпературной зоне металлических и минеральных компонентов термически обработанных смешанных отходов с подводом кислорода и энергии. 24. Устройство по п. 23, отличающееся тем, что нижняя часть корпуса реактора высокотемпературной обработки и корпус реактора термической последующей обработки установлены с возможностью совместного опускания и выдвижения примерно под углом 90 по направлению к фундаменту. 25. Устройство по п. 23 или 24, отличающееся тем, что связь нижней части корпуса реактора высокотемпературной обработки с корпусом реактора термической последующей обработки расплавленных металлических и минеральных компонентов осуществляется через сливной порог. 26. Устройство по любому из пп. 21-25, отличающееся тем, что корпус реактора высокотемпературной обработки со стороны выхода газа жестко соединен с аппаратом быстрого охлаждения газа, который снабжен устройством для подачи холодной воды в горячий газовый поток. 27. Устройство по п. 15, отличающееся тем, что оно снабжено расположенным на конце газового тракта дросселирующим клапаном, например регулируемым дроссельным клапаном, обеспечивающим проход газообразных продуктов реакции в процессе термической обработки отходов при избыточном давлении. 28. Устройство по любому из пп. 21-27, отличающееся тем, что реактор зоны высокотемпературной обработки снабжен ограничивающим давление гидрозатвором. 29. Устройство по любому из пп. 15-28, отличающееся тем, что оно снабжено устройствами для сбора и хранения отходов, размещеннымистороны узла загрузки отходов, и устройствами для очистки и утилизации газа, расположенными с противоположной его стороны. Изобретение относится к способу удаления и утилизации отходов всех видов, при котором несортированные, необработанные, содержащие любые вредные вещества в твердом и (или) жидком виде промышленные, бытовые и специальные отходы, а также промышленные отбросы подвергаются воздействию температуры согласно ограничительной части формулы изобретения по п.1. Изобретение касается, кроме этого, устройства для осуществления этого способа. 3 3570 1 Известные способы удаления отходов не дают удовлетворительного решения возрастающих проблем при удалении и переработке мусора, который является существенным фактором загрязнения окружающей среды. Промышленные отбросы из смешанных материалов, как, например, автомобили и бытовые приборы, а также масла, аккумуляторные батареи, лаки, краски, токсические шламы, медикаменты и больничные отходы попадают под действие специальных строго узаконенных нормативных актов, предусматривающих меры по удалению отходов. В противоположность этому бытовые отходы, которые являются неконтролируемой гетерогенной смесью и могут содержать все виды фракций специальных отходов и органических компонентов, еще не классифицированы относительно их удаления в зависимости от загрязнения ими окружающей среды. На мусорных свалках бытовые отходы хранятся неудовлетворительно, бесконтрольно выделяются в атмосферу гнилостные газы и диоксид углерода, содержащие вредные вещества жидкости и элюаты размещенных на свалках отходов заражают грунтовые воды. Для уменьшения количества отрабатываемых отходов уже был предложен способ компостирования органических составляющих из бытовых отходов и сгущенных шламов. При этом не принимается во внимание,что эти органические соединения являются гетерогенными и содержат большое число неразрушаемых токсичных компонентов, например различных химических материалов, остатков лекарств и тяжелых металлов,которые остаются в компосте и возвращаются с растениями и животными в биологическом круговороте. Путем возврата в производственный цикл так называемых ценных веществ пытаются уменьшить количество отходов. При этом остаются без внимания высокие затраты на раздельный сбор и подготовку этих отходов. При повторном возврате в производственный цикл таких веществ возрастают расходы и загрязнение окружающей среды при уменьшении ценности добытого продукта. В известных печах для сжигания мусора удаляемые отходы находятся под действием широкого температурного поля с температурами примерно до 1000 С. При этих температурах минеральные и металлические остаточные вещества не расплавляются. Аккумулированная в остающихся твердых материалах энергия не используется или используется недостаточно. Короткое время пребывания отходов при высоких температурах и высокое пылеобразование из-за подачи больших количеств богатого азотом дутьевого воздуха в неуплотненные сжигаемые отходы способствуют опасному образованию хлористых углеводородов. Поэтому переходят к тому, чтобы отходящие газы печей для сжигания мусора подвергнуть повторному сжиганию при более высоких температурах. Для оправдания больших затрат на такие установки направляют через теплообменники горячие отходящие газы, вызывающие износ и коррозию теплообменников из-за высокого содержания пыли. При относительно продолжительном времени пребывания отходящих газов в теплообменнике снова образуются в результате синтеза Де Ново хлористые углеводороды, которые соединяются с введенной пылью и приводят в конце концов к образованию высокотоксичных фильтратов. Последующие вредные воздействия и затраты на их устранение не поддаются оценке. Несмотря на большие технические затраты при известном уровне техники остается после сжигания примерно 40 подлежащих удалению отходов в виде золы, шлаков и высокотоксичных отходов, которые по своей опасности можно сравнить с радиоактивными отходами и должны удаляться с большими затратами. Для уменьшения складируемых объемов известным способом является отделение металлических компонентов остаточных веществ и проведение специальной утилизации. Остающуюся золу и шлаки подвергают при высоких затратах энергии процессу высокотемпературного расплавления. В результате расплавления гетерогенных исходных материалов шлак получается неоднородным и содержит еще значительную долю органических частиц остаточного вещества, которые не окисляются из-за окружения их жидким расплавом. Из-за резкого охлаждения расплава в водяной ванне получается гетерогенный литейный гранулят, который бесконтрольно расщепляется в местах его термических трещин таким образом, что включения вредных веществ снова способны к элюированию. Высокие затраты энергии (до 200 л мазута на одну тонну расплава) остаются неиспользованными, потому что полученный таким образом литейный гранулят может применяться только в качестве наполнителя при дорожном строительстве и в других подобных случаях. Прежние способы пиролиза в традиционных реакторах имеют широкий спектр температур, аналогично способу сжигания мусора. В зоне газификации преобладают высокие температуры. Образующиеся горячие газы используются для предварительного нагрева удаляемых отходов, еще не прошедших стадию пиролиза. Горячие газы при этом охлаждаются и попадают в важную для образования хлорорганических соединений и тем самым опасную область температур. Все известные способы пиролиза несортированных, несвязанных пачками и обезвоженных отходов не дают достаточно газопроницаемый слой, требуют слишком высоких затрат энергии при недостаточном выходе газа и длительном времени пребывания в реакторе. Наличие теплового потока и внутреннего давления газа приводит к значительному пылеобразованию, что требует фильтров большой вместимости. Если необходимо производить водяной газ, то следует подавать в зону газификации специально приготовленный перегретый пар, т.е. посторонний пар. Остающиеся твердые вещества, как правило, не плавятся и должны обра 4 3570 1 батываться с целью удаления раздельно, поэтому эти способы пиролиза сравнимы со способом сжигания мусора в мусоросжигательных печах. Чтобы производить очищенный газ, потребление которого не требует задуматься об экологических проблемах, подвергают пиролизные газы, как правило, перед очисткой крекингу. Кроме этого, известно, что аккумулированная горячими газами тепловая энергия используется путем применения теплообменника. При этом за время пребывания газов в теплообменнике возникают хлористые углеводороды, которые освобождаются при термическом использовании полученного газа. При использовании для пиролиза шахтных печей большим недостатком, кроме всего прочего, является слипание и зависание в печи подвергаемых пиролизу отходов, поэтому такие реакторы должны оснащаться механическими вспомогательными средствами, такими, как шуровочные приспособления, вибраторы и тому подобное, хотя сама проблема до сих пор не решена удовлетворительно. Для вращающихся трубчатых печей и печей для газификации в кипящем слое, кроме этого имеют место следующие недостатки продолжительные простои из-за механического износа стенок печи острыми кромками отходов, максимально высокая степень пылеобразования и необходимость иметь технически трудновыполнимые герметичные шлюзовые затворы. Для выполнения технического обслуживания таких печей соответственно необходимы высокие затраты. С целью устранения описанных недостатков, присущих способу сжигания мусора и способу пиролиза,известен также способ разложения отходов и токсичных веществ над высокотемпературной плавильной ванной для расплавления минералов или металлов или путем введения отходов в такую плавильную ванну, чтобы таким образом гарантировать быстрое пиролитическое разложение отходов при высоких температурах. Существенным недостатком такого способа, в частности, является то, что данный способ исключает утилизацию жидких и (или) влажных отходов из-за опасности их взрыва и выброса и что в результате возникающих высоких давлений образующиеся газы остаются в расплаве недостаточно долго, чтобы надежно разрушились органические токсичные вещества. Также при использовании высушенных, не подвергнутых дегазации органических отходов давление газа из-за разлагающейся органики так высоко, что время пребывания газа в ванне не может быть достаточно долгим. Продукты расплава через короткое время насыщаются неокисляемыми, окруженными расплавом частицами углерода настолько, что дополнительная загрузка отходов не имеет смысла 1. При следующем известном способе термического удаления отходов вначале отделяют минеральные и металлические материалы от органических компонентов, высушивают отсортированную органику, а затем измельчают ее в порошок. Полученный порошок вводят в высокотемпературную плавильную ванну или в камеру сгорания с соответствующей температурой и органика сразу же разлагается в результате вдувания кислорода или обогащенного кислородом воздуха. При этом разрушаются токсичные вещества. С точки зрения экологии этот способ дает удовлетворительные результаты, но тем не менее имеет существенные недостатки. Так, например, этим способом нельзя удалить жидкие отходы и отходы комбинированной структуры. Также нельзя обойтись без возникающих при этом затрат. Общим недостатком описанного выше способа сжигания и способа пиролиза является то, что испаряемые при сжигании или пиролитическом разложении жидкости или твердые вещества перемешиваются с газообразными продуктами сгорания или с пиролизными газами и отводятся раньше, чем продолжительность пребывания их в реакторе и достигнутая ими температура будут достаточными для разложения всех токсичных веществ. Испарившаяся вода не используется для образования водяного газа. Поэтому, как правило, после мусоросжигательных печей подключают камеры дожигания, а в пиролизных установках вводят стадию крекинга. В соответствии с изобретением предлагается указанный выше способ, который в замкнутом цикле при любой смеси исходных материалов в отходах устраняет перечисленные выше недостатки настолько, что не может произойти загрязнение окружающей среды, и которой одновременно позволяет получать высококачественные, имеющие широкое разнообразное применение промышленные полуфабрикаты и готовые изделия из остающихся остаточных веществ при минимизации необходимых для этого технических затрат и расходов на технологию. Задачей изобретения является, кроме этого, создание целесообразного устройства для осуществления способа согласно изобретению. В соответствии со способом задача решается посредством признаков, указанных в отличительной части п. 1 формулы изобретения. Предпочтительное усовершенствование этого способа вытекает из дополнительных пунктов формулы изобретения от 2 до 14. Что касается устройства в соответствии с изобретением, то решение задачи изобретения дают признаки в отличительной части п. 15 формулы изобретения, а в п. 16 формулы изобретения указаны другие предпочтительные усовершенствования устройства. 3570 1 В результате того, что неразрезанные промышленные отбросы, такие, как холодильники, стиральные машины, электрические и электронные приборы, не разобранные на крупные куски автомобили, при сохранении их смешанной и комбинированной структуры, вместе с несортированным и предварительно не обработанным насыпным мусором и жидкими отходами сжатые порциями в плотные пакеты, пропускают через температурные обработки в направлении повышения температуры без промежуточного охлаждения, получается оптимальное использование энергии при минимальном объеме отходов, т.е. при оптимальной минимизации размеров устройства для осуществления данного способа. Сохранение сжимающего усилия, связанного с геометрическим и силовым контактом плотных пакетов отходов со стенками реактора по меньшей мере одной низкотемпературной зоны, гарантирует при этом хорошую теплопередачу, быстрый прогрев уплотненных отходов и высокую пропускную способность этой температурной зоны обработки. Быстрое охлаждение после завершения полной термической обработки препятствует нежелательному образованию токсичных веществ. Способ можно проводить без шлюзовых затворов, что надежно препятствует бесконтрольной утечке из зоны процесса токсичных веществ. В результате того, что через низкотемпературную зону, в которой имеется плотный контакт со стенками реактора, пропускают отходы без подачи кислорода, возникает следующее преимущество, состоящее в том,что испарение имеющихся в отходах жидкостей и начинающаяся дегазация происходят при условиях, при которых затруднено образование токсичных веществ. Например, для образования диоксинов требуется кислород. Так как после завершения низкотемпературной обработки полученные в этой зоне вещества вводят по меньшей мере в одну высокотемпературную зону при подаче кислорода, то это дает преимущество, заключающееся в том, что углерод органики может подвергаться газификации, а выделяющийся из отходов водяной пар может вступать в реакцию, в результате которой образуется водяной газ. Подача кислорода в эту реакционную зону позволяет создать температуры, необходимые для протекания указанных кций. При этом интервал температур от 100 до 600 С для низкотемпературной зоны и температура свыше 1000 С в высокотемпературной зоне гарантируют дегазацию органики в соответственно необходимом объеме, газификацию углерода, реакцию образования водяного газа и прежде всего полное устранение органических токсичных веществ. Благодаря тому что объем свободного пространства насыпных отходов в результате уплотнения уменьшается, то твердые части отходов механически прочно связываются между собой, причем имеющиеся избыточные жидкости совместно с образующимися плотными пакетами запрессовывают в обогреваемый снаружи удлиненный канал, то перед входом в канал образуется герметичная пробка, которая из-за своей газонепроницаемости принимает на себя функции шлюзового затвора. Жидкости не нужно подвергать специальному удалению, а создающий термическую изоляцию воздух не нужно прогревать в больших объемах. Теплопроводность материала, уплотненного в результате возрастающего сжатия при сдвиге, значительно улучшается из-за содержания минеральных и металлических материалов и высокой плотности. При удалении отходов достигается высокая производительность также при небольших конструктивных параметрах оборудования, не требуя при этом значительных затрат на предварительную обработку отходов, т.е. на раздельный сбор и технически трудоемкую подготовку, измельчение, разделку, сушку и брикетирование. Характерным для процесса выполнения способа является то, что предварительно сжатые плотные пакеты при сохранении сжимающего усилия и геометрического контакта вдавливаются в нагретый свыше 100 С канал, причем они выдерживаются при нарастающем давлении газа в силовом контакте со стенками канала до тех пор, пока не испарятся захваченные жидкости и легкоиспаряемые вещества и не компенсируются силы реакции отдельных составляющих и пока захваченные органические компоненты не возьмут на себя по крайней мере частично функции связующего вещества. Пиролитическое разложение органических компонентов в канале при осуществлении предлагаемого способа не должно происходить или должно происходить не в полном объеме, хотя частичное разложение может быть вполне желательным. Является достаточным,чтобы связать все мелкие фракции и получить стабильные по форме и структуре конгломераты. В процессе выполнения предлагаемого, согласно изобретению, способа после непродолжительного времени пребывания удаляемых отходов возникает в нагретом канале формованный брус, в котором связываются внесенные с отходами мелкие и пылевидные фракции, поэтому в результате достаточно быстрого выделения газов в поверхностных зонах формованного бруса обеспечивается при повышении давления быстрый прогрев удаляемых отходов. По крайней мере составляющие органических компонентов пластифицируются настолько, что уничтожается способность этих составных частей отходов восстанавливать первоначальную форму. При силовом контакте со стенками пронизывают образующиеся у горячих стенок канала и далее по направлению к центру канала газы формованный брус отходов в направлении протекания процесса. Отходы склеиваются,спекаются, связываются при этом друг с другом и теряют свою влажность, поэтому к выходному отверстию канала возникают не содержащие пыли, стабильные по форме и структуре конгломераты. Эти выходящие в конце канала и подающие в шахту высокотемпературного газогенератора конгломераты твердых компонентов образуют предпосылку для создания газопроницаемого, не содержащего пыли слоя в высокотемператур 6 3570 1 ном реакторе и для осуществляемой здесь полной высокотемпературной газификации. Термически предварительно обработанные плотные пакеты отходов в соответствии с изобретением непосредственно после выхода из обогреваемого канала подаются в высокотемпературный газогенератор. Высокотемпературный реактор отличается тем, что по всему его объему поддерживается температура не менее 1000 С. Энергия излучения центральной области высокотемпературного реактора может использоваться для того,чтобы конгломерат твердых компонентов, который образовался при низкотемпературной обработке, подвергнуть при входе в высокотемпературный реактор резкому нагреву излучением таким образом, что этот конгломерат в результате внутреннего давления остаточных газов разлагается на одинаковые по форме куски. Этот кусковой материал при входе в высокотемпературный реактор внезапно коксуется по крайней мере на поверхностях кускового материала. Брикетированные куски, обладающие аккумулированной в них энергией, образуют в высокотемпературном газогенераторе рыхлый газопроницаемый слой. Образование взрывоопасных газовых смесей исключено во всей системе благодаря предварительной термической обработке в канале. Совокупность газообразных и твердых отходов остается под действием высокой температуры до тех пор, пока не будут обязательно разрушены все реагирующие под действием температуры токсичные вещества. В результате того, что органические компоненты кусков твердого материала пиролитически сразу же разлагаются по крайней мере в наружных поверхностях кусков при входе в высокотемпературный реактор, не происходит слипание слоя по всей высоте, а также образование перемычек и налипание на стенки реактора. Над завалкой образуется углеродосодержащий кипящий слой, через который проходит образующийся в обогреваемом канале водяной пар жидкости исходного материала, вносимой при его уплотнении. Преимуществом этого является то, что без наличия постороннего пара обеспечивается ход реакции образования водяного газа. Газопроницаемый слой создает предпосылки для одновременного течения известной реакции Будуарда . Диоксид углерода, который возникает при газификации углерода с кислородом, преобразуется при прохождении через слой в оксид углерода. Так как температура в высокотемпературном реакторе над слоем составляет не менее 1000 С, при которой находятся отводимые газы достаточно долгое время, то гарантируется, что хлористые углеводороды обязательно разрушатся и крекируются длинноцепные углеводороды. Образование таких конденсатов, как смолы и масла, не происходит. Нагретый до температуры не менее 1000 С синтез-газ сразу же после выхода из высокотемпературного реактора резко охлаждается до 100 С и обеспыливается, поэтому повторное образование хлористых углеводородов исключается. Расплавление кусков твердого материала при действии высоких температур внутри реактора предпочтительно осуществлять при температуре 2000 С и выше. Такая температура развивается при газификации углерода с подачей кислорода. В плавильной зоне высокотемпературного реактора ниже насыпного слоя расплавляются неорганические составные части, т.е. все металлы, стекло и прочие минералы. Часть содержащихся в твердых материалах твердых металлов оседает при дозированной подаче кислорода в восстановительную атмосферу в элементарной форме и образует сплавы с другими компонентами расплава. Расплавленные составляющие выгружают и при необходимости разделяют на фракции. Если при высокотемпературной обработке при экзотермическом ходе процесса была сожжена большая часть пиролизного кокса или была окислена совокупность окисляемых компонентов остаточных веществ и минеральные компоненты были полностью расплавлены, то этот процесс происходит при температуре примерно 2000 С и выше. Однако выпущенный расплав характеризуется при загрузке несортированных отходов еще в значительной степени неоднородной структурой. Более тугоплавкие компоненты, например углерод, а также некоторые металлы, еще находятся в своем твердом агрегатном состоянии и образуют включения, поэтому целевая утилизация этих шлакообразных остаточных продуктов невозможна. Поэтому особенно предпочтительно и существенно для данного способа, чтобы находящиеся в расплавленном виде остаточные продукты, которых в среднем образуется в размере один процент по объему от исходных отходов, подвергались дополнительной обработке, при которой они подвергаются процессу термической гомогенизации при использовании полученного синтез-газа. При этом сплав выдерживается в окислительной атмосфере до тех пор, пока не образуется свободный от газовых пузырей однородный высокотемпературный расплав. В одном из вариантов осуществления способа может выходящий из высокотемпературного реактора неоднородный расплав вначале тщательно перемешиваться в сборнике или перемешивание может осуществляться частично путем слива сплава. Образующийся при непрерывном ходе процесса в достаточном количестве расплав может сливаться во время или после процесса рафинирования с разделением при необходимости на фракции по плотности. С помощью высокотемпературного расплава полностью устраняются все неоднородные структуры, поэтому может быть исключена даже длительная элюирующая способность продуктов утилизации отходов. Этот высокотемпературный расплав характеризуется полным превращением веществ относительно совокупности первоначальных исходных веществ. 3570 1 Главным преимуществом предлагаемого способа является возможность переработки полученного из высокотемпературного расплава продукта в широкий ассортимент высококачественных промышленных изделий или высококачественных полуфабрикатов. Используя аккумулированную в расплаве энергию, т.е. без стадии промежуточного охлаждения, можно изготавливать из него высококачественные, близкие к натуральным промышленные продукты. Например, из расплава можно формовать минеральные волокна или методом литья можно изготавливать из этого расплава высококачественные детали машин, такие, как зубчатые колеса и тому подобное. Для изготовления других высококачественных промышленных изделий могут применяться известные способы формования и деформации. С помощью способа вспучивания можно изготавливать изоляторы с незначительным объемным весом. Для этого можно оптимально задавать вязкость высокотемпературного расплава в зависимости от изготавливаемого продукта и применяемого способа, т.е. согласно процессам литья, формования волокон, объемного формования и деформации. С помощью описанного выше способа впервые возможно универсальное удаление отходов в широком объеме, при котором можно отказаться от раздельного сбора и подготовительных операций, таких, как измельчение, разделка, сушка и брикетирование исходных отходов, а также от замкнутого цикла с повторным использованием отходов. Введенные жидкости энергетически используются реакцией образования водяного газа, а совокупность газообразных, жидких и твердых продуктов, входящих в состав отходов, выдерживается в высокотемпературном реакторе на уровне минимальной температуры, равной свыше 1000 С, так долго,пока термически не разрушатся все токсичные вещества. Регенерация хлористых углеводородов полностью исключается благодаря резкому охлаждению газов, а выгружаемые в жидком виде остаточные вещества при необходимости после отделения металлических фракций перерабатываются в высококачественные продукты при использовании аккумулированной в них энергии. В соответствии с изобретением способ предпочтительнее осуществлять с помощью устройства, в котором возможны по меньшей мере одна термическая обработка без подачи кислорода и по меньшей мере одна последующая термическая обработка с подачей кислорода, причем все реакционные полости термических зон обработки жестко соединены между собой без шлюзовых затворов. В результате возникает преимущество, заключающееся в том, что можно избежать негерметичности реакционных полостей, которая почти всегда неизбежна при работе со шлюзовыми затворами. Токсичные вещества не могут бесконтрольно выделяться в окружающую среду. Реакционные устройства вместе с узлом загрузки для любых смешанных отходов размещены, как правило, в одну линию друг за другом таким образом, что неподвижная точка для учета теплового расширения всего оборудования выбирается в реакционной полости той термической зоны обработки, где максимальная температура. Таким образом, тепловое расширение реакционных устройств протекает под контролем и может полностью компенсироваться. В результате выбора реакционной полости с максимальной тепловой нагрузкой в качестве неподвижной точки для учета теплового расширения устраняется нагрузка от дополнительного движения этой, наиболее нагруженной термически, части оборудования. Реакционная полость для термической обработки без подачи кислорода целесообразно размещать горизонтально. Длина обогреваемой проходной печи или канала прямоугольного поперечного сечения, отношение ширины которого к высоте составляет более двух, определяется из уравнения 15, гдеплощадь поперечного сечения проходной печи. Форма исполнения этой реакционной зоны в виде канала проходной печи позволяет вести термическую обработку без подачи кислорода, не ожидая при этом возможных эксплуатационных неисправностей. Наросты на стенках, которые в печах других систем создают трудности, устраняются в результате непрерывно протекающего процесса проталкивания через печь отходов. Проходная печь является самоочищающейся системой. Горизонтальное расположение проходной печи позволяет осуществлять ее загрузку с пола. Прямоугольное поперечное сечение печи с отношением ширины печи к ее высоте более двух обеспечивает достаточно большую поверхность контакта обогреваемых стенок печи с перемещаемыми отходами, поэтому происходит быстрый прогрев перемещаемых отходов. Если длина печи выбрана согласно уравнению 15, то при необходимости дегазация отходов может происходить полностью и без затруднений. Тепловое расширение реакционной системы может просто компенсироваться катками. Если проходная печь со стороны загрузки имеет необогреваемую зону, то возникает преимущество, заключающееся в том,что печь может быть заполнена уплотненными отходами настолько, что уплотненные отходы будут действовать как герметичная запорная пробка или герметичный шлюзовый затвор. Предпочтительнее, чтобы длина необогреваемой зоны проходной печи выражалась зависимостью. При таком соотношении обеспечивается газонепроницаемость запорной пробки отходов в любом случае, причем при минимальной длине печи. 3570 1 Внешний обогрев канала проходной печи предпочтительнее осуществлять с помощью рубашки, обогреваемой газовым пламенем или отходящими газами. Такая конструкция позволяет использовать отходящее тепло других частей установки. Если загрузочная сторона канала проходной печи жестко соединена с выходной стороной уплотняющего пресса, то возникает преимущество, заключающееся в том, что герметичная пробка отходов формируется вне канала и может быть введена в канал таким образом, что сводятся до минимума продольные усилия,действующие на проходную печь. Значительные уплотняющие усилия воспринимаются самим уплотняющим прессом. Оптимальные условия уплотнения создаются в том случае, если уплотнение вначале происходит в вертикальном, а затем в горизонтальном направлениях. Если уплотняющий пресс снабжен опорными катками, то они могут беспрепятственно воспринимать тепловое расширение проходной печи. Выходная сторона канала проходной печи жестко соединена с входной стороной вертикально расположенной высокотемпературной шахтной печи, в которой газообразные, жидкие и твердые продукты реакции обрабатываются при температуре свыше 1000 С с подачей кислорода. Непосредственное, без шлюзовых затворов, и жесткое присоединение канала проходной печи к шахтной печи высокотемпературной зоны обработки надежно препятствует любой бесконтрольный выход токсичных веществ из системы. Вертикальное размещение этой реакционной емкости гарантирует, что перемещаемые из проходной печи твердые продукты реакции, которые были получены без подачи кислорода, падая под действием силы тяжести в высокотемпературный реактор, вначале образуют газопроницаемый слой. Углеродосодержащие вещества в результате действия потока кислорода вначале окисляются в диоксид углерода. Вследствие высоких температур, развиваемых при сгорании углеродосодержащих фракций, все минеральные и металлические составные части выплавляются из слоя твердого материала, находящегося в высокотемпературном реакторе, и могут выпускаться с помощью сливного порога. На поверхности нагретых до высокой температуры углеродосодержащих компонентов слоя диоксид углерода частично восстанавливается в оксид углерода согласно химическому равновесию реакции Будуарда. Вертикальную шахтную печь для высокотемпературной обработки продуктов реакции, полученных в проходной печи, предпочтительно выполнять разъемной примерно на уровне ее входного отверстия. В результате этого возможна быстрая замена нижней части корпуса реактора. Это целесообразно по той причине,что в нижней зоне высокотемпературного реактора следует рассчитывать на повышенный износ вследствие максимально высоких температур, возникающих при сгорании в среде кислорода. Отдельная замена этой высоконагруженной части печи позволяет в кратчайший срок установить подготовленную и уже прогретую запасную нижнюю часть печи и таким образом значительно уменьшить простои всей установки. Ниже корпуса реактора для высокотемпературной обработки размещен жестко с ним соединенный корпус реактора, в котором могут подвергаться последующей обработке с подводом кислорода и энергии расплавленные в высокотемпературной зоне металлические и минеральные компоненты отходов. В результате этого появляется преимущество, заключающееся в том, что расплав твердых веществ может дополнительно гомогенизироваться. Захваченные частицы углерода окисляются в результате последующей высокотемпературной обработки с подачей кислорода, поэтому получается непосредственно используемый высокочистый продукт. Нижняя часть корпуса реактора высокотемпературной обработки и корпус реактора термической последующей обработки установлены с возможностью совместного опускания и перемещения примерно под углом 90 относительно направления фундамента, поэтому значительно сокращается время ремонта и технического обслуживания. Вследствие созданных при горении в среде кислорода максимально высоких температур в центральной области высокотемпературного реактора вязкость расплавленных минеральных и металлических компонентов слоя низкая, поэтому слив расплава из высокотемпературного реактора может производиться через сливной порог. То же относится и к высокотемпературному реактору последующей обработки, через сливной порог которого целесообразно направлять расплав непосредственно в водяную ванну, при попадании в которую гранулируются расплавленные компоненты. Гранулят может затем свободно выгружаться из водяной ванны, например, с помощью ковшового элеватора и подаваться на последующую реализацию. Корпус высокотемпературного реактора со стороны выхода газа целесообразно жестко соединить с аппаратом быстрого охлаждения газа, который снабжен устройством впрыска холодной воды в горячий газовый поток. Быстрое охлаждение газа препятствует синтезу Де Ново ( ) токсичных веществ. Впрыск холодной воды дополнительно устраняет захваченные в газовый поток жидкие или твердые частицы, поэтому после быстрого охлаждения получается хорошо очищенный синтез-газ. Так как уже в проходной печи при дегазации отходов без подачи кислорода создается избыточное давление газа, поэтому целесообразно, чтобы газообразные продукты реакции при термической обработке отходов протекали через все устройство при избыточном давлении и чтобы устройство в конце газового тракта было снабжено дросселирующим устройством, например регулируемым дроссельным клапаном. В результате исполнения всего устройства без шлюзовых затворов подача газа при избыточном давлении не создает никаких технических проблем. Регулирование газового потока с помощью дроссельного клапана, установленного в конце газового тракта, является технически наиболее простой и надежной в эксплуатации формой 3570 1 исполнения. При таком способе подачи газа можно обеспечить безопасность труда наиболее просто и надежно путем установки ограничивающего давления водяного затвора. Устройства описанного вида могут оборудоваться всеми соответствующими уровню техники устройствами для сбора и хранения отходов, размещаемыми со стороны загрузки, и устройствами известного вида для очистки и утилизации газа, размещаемыми с противоположной стороны. Преимуществом предлагаемого способа является то, что в результате применения кислорода для газификации углерода отходов не попадает в реакционную зону азот, содержащийся в воздухе, поэтому объем газов максимально уменьшается. Благодаря этому встроенные в конце газового тракта газоочистительные установки могут быть минимальными по величине и поэтому могут быть оптимальными по стоимости. При размещении нескольких устройств описанного вида параллельно друг другу при общем использовании устройств встроенных вначале и в конце установки проявляются следующие преимущества во-первых,могут быть стандартизированы составные части установки, во-вторых, можно без проблем увеличить производительность. В результате этого стоимость установки значительно уменьшается и дополнительно сокращаются сроки монтажа. По имеющимся у заявителя сведениям предлагаемая совокупность существенных признаков, характеризующих сущность изобретения, не известна из уровня техники, следовательно, изобретения Способ удаления и утилизации отходов и устройство для его осуществления соответствуют критерию новизна. Сущность заявляемых изобретений не следует для специалиста явным образом из известного уровня техники. Совокупность признаков, характеризующих известные способы удаления и утилизации отходов и устройства для их осуществления, не обеспечивают новых свойств и только наличие отличительных признаков позволяет получить новые свойства, новые технические результаты. Следовательно, предлагаемые изобретения соответствуют критерию изобретательский уровень. Предлагаемая сущность заявляемых изобретений может быть многократно использована при удалении и утилизации любых отходов с получением новых технических результатов описанных выше, что позволяет сделать вывод о соответствии предлагаемых изобретений критерию промышленная применимость. Изобретения более подробно поясняются и описываются ниже с помощью фиг. 1-4, приведенных только в качестве примера. На фигурах изображено на фиг. 1 - структурная блок-схема последовательности выполнения способа согласно изобретению на фиг. 2 - характерные параметры примера осуществления изобретения на фиг. 3 - схематический разрез устройства для осуществления способа согласно изобретению на фиг.4 - упрощенный вид устройства, согласно изобретению, при исполнении с двумя технологическими линиями. На фиг. 1 условно изображены технологические операции способа от 1) до 8). Отходы без предварительной обработки, т.е. без сортировки и измельчения, подаются на операцию 1), при которой они уплотняются. При этом результат уплотнения значительно улучшается, если прессующие поверхности действуют в вертикальном и горизонтальном направлениях. Высокая степень уплотнения необходима, так как загрузочное отверстие канала, в котором протекает операция способа 2), герметически перекрывается пробкой уплотненных с высокой степенью отходов. Уплотненные отходы перемещаются при операции 2) по каналу проходной печи в условиях изоляции от кислорода при температуре до 600 С. Происходит дегазация органических компонентов отходов. Газы проходят через находящиеся в проходной печи отходы в направлении зоны, где осуществляется операция способа 3). При своем прохождении газы обеспечивают также хорошую теплопередачу при интенсивном плотном контакте отходов со стенками проходной печи. Вследствие постоянного перемещения уплотненных отходов этот плотный контакт сохраняется на всей длине печи и по всей поверхности канала, поэтому в конце канала проходной печи в значительной степени заканчивается дегазация органических веществ. Полукоксовые газы, водяной пар, который образуется из содержащейся в отходах естественной влаги,металлы, минеральные вещества и углерод, выделившийся при дегазации органических веществ, подаются в зону операции 3), в которой прежде всего сжигается углерод в среде кислорода. При возникающей здесь температуре 2000 С и более расплавляются металлические и минеральные компоненты, поэтому они могут выпускаться в жидком состоянии при операции 6). Параллельно этому выше высокотемпературной зоны раскаленного слоя углерода разрушаются органические соединения полукоксовых газов при температуре 1200 С и более. Вследствие химического равновесия С, СО 2,СО и Н 2 О при этих температурах образуется синтез-газ, состоящий в основном из СО, Н 2, СО 2, который быстро охлаждается при операции 4) до температуры ниже 100 С. Интенсивное охлаждение препятствует вторичному образованию органических токсичных веществ, уменьшает объем газа и облегчает предусмотренную на операции 5) очистку газов. После этого глубоко очищенный синтез-газ применяется для любых целей. Удаляемые при операции 6) в жидком состоянии металлы и минеральные вещества целесообразно подвергать при операции 7) последующей обработке с подводом кислорода при температуре более 1400 С. При этом устраняются захваченные остатки углерода и завершается процесс минерализации. Разгрузка твердых 10 3570 1 веществ, например, в водяную ванну завершает при операции 8) способ удаления отходов. В полученном после разгрузки твердых веществ в водяную ванну грануляте находятся одновременно металлы, легирующие элементы и полностью минерализованные неметаллы. Железосодержащие сплавы могут отделяться магнитным способом. Устойчивые к выщелачиванию минерализированные неметаллы могут находить многостороннее применение, например, во вспученной гранулированной форме или в переработанном в минеральную вату виде, как изоляционный материал, или непосредственно в виде гранулята для наполнителей при дорожном строительстве и при приготовлении бетона. На фиг. 2 в схематическом виде показано утройтв для осуществления способа в соответствии с изобретением. В отдельных зонах приведены в качестве примера типовые данные технологического процесса предпочтительного осуществления способа. Наглядно видно, что процесс уплотнения зависит от давления прессования Р и состава отходов (обозначено словом Состав). Процесс дегазации является функцией температуры Т, давления и состава отходов. Процесс газификации зависит, кроме давления и температуры, параметры которых в значительной степени могут оставаться постоянными в высокотемпературном реакторе,только от имеющихся углерода, кислорода и водяного пара и тем самым не зависит от первоначального состава отходов. Таким образом, с помощью способа, согласно изобретению, независимо от состава отходов производится в значительном объеме синтез-газ, равномерное качество которого позволяет непосредственно использовать его, например, в газовых двигателях для создания газового потока. Устройство для осуществления способа, согласно изобретению, содержит уплотняющий пресс 1, поворотную прессующую плиту 2, горизонтальную прессующую поверхность 3, катки 4, необогреваемую зону 5 проходной печи 6. Проходная печь 6 имеет зону дегазации 7 и снабжена обогревательной рубашкой 8. Между выходной стороной уплотняющего пресса 1 и загрузочным отверстием проходной печи 6 размещена с возможностью поднимания и опускания контрплита 9. Устройство снабжено высокотемпературным реактором 10, имеющим фланцевое соединение 10. Отходящие от высокотемпературного реактора 10 трубопроводы воспринимают тепловое расширение с помощью сильфонных компенсаторов 11. Устройство для осуществления способа снабжено трубками 12 и 13 для подачи кислорода, а так же сосудом 14 для резкого охлаждения синтезгаза. Сосуд 14 при помощи трубопровода 15 соединен с реактором 10. С реактором 10 соединен реактор последующей обработки 16. Реактор последующей обработки 16 соединен с водяной ванной 17, в которой минеральные вещества и сплавы металла гранулируются. С помощью дроссельного клапана 18 в устройстве, регулирующем поток газа, устанавливается избыточное давление, которое контролируется водяным затвором 19. Позицией 20 обозначен на фиг. 3 газопроницаемый слой из кускового твердого материала. Уплотняющий пресс 1, изображенный на фиг. 3, по своей конструкции соответствует известному прессу для пакетирования скрапа, который применяется, например, для разделки скрапа от транспортных средств. Поворотная прессующая плита 2 позволяет загружать пресс 1 перемешанными отходами при положении ее в вертикальном положении (показано штриховой линией). Прессующая поверхность 3 находится в левом положении, поэтому загрузочная полость пресса полностью открыта. В результате поворота прессующей плиты 2 в изображенное на фигуре горизонтальное положение отходы уплотняются вначале в вертикальном направлении, после этого прессующая поверхность 3 перемещается горизонтально по прямолинейным направляющим в изображенное на фигуре положение и уплотняет пакет отходов в горизонтальном направлении. Необходимые для этой цели противодействующие силы воспринимаются поднимаемой и опускаемой в направлении стрелок контрплитой 9. После завершения процесса уплотнения контрплита 9 поднимается и уплотненная пробка отходов перемещается с помощью продолжающей двигаться вправо прессующей поверхности 3 в необогреваемую зону 5 проходной печи 6. В результате этого все содержимое печи соответственно перемещается, доуплотняется и поддерживается в плотном контакте со стенками канала или печи. После этого прессующая поверхность 3 возвращается в левое исходное положение, контрплита 9 опускается и прессующая плита 2 поворачивается в изображенное штриховой линией вертикальное положение. Уплотняющий пресс 1 готов для новой загрузки. Степень уплотнения отходов так велика, что перемещенная в необогреваемую зону 5 проходной печи 6 пробка отходов газонепроницаема. Обогрев проходной печи осуществляется газовым пламенем и (или) отходящими газами, которые проходят через обогревательную рубашку 8 в направлении, указанном стрелками. При перемещении уплотненных отходов по каналу печи 6 зона дегазации 7 расширяется, какизображено на чертеже, в направлении срединной плоскости проходной печи 6, чему благоприятствует большая поверхность проходного сечения печи, имеющего прямоугольную форму при отношении ширины к высоте более 2. На входе в высокотемпературный реактор 10 образуется из-за постоянного нагружения в процессе перемещения пакетированная смесь углерода, минеральных веществ и металлов. Эта смесь подвергается в зоне входного отверстия высокотемпературного реактора максимально высокому нагреву излучением. Связанное с этим резкое расширение остаточных газов в материале полукоксования приводит к дроблению их на куски. Получающийся таким образом кусковой твердый материал образует в высокотемпературном реакторе газопроницаемый слой 20, в котором сгорает углерод материала полукоксования с помощью подаваемого по 11 3570 1 трубкам 12 кислорода вначале с образованием СО 2 или СО. Проходя через верхнюю часть слоя реактора 10,полукоксовые газы образуют кипящий слой и полностью обеззараживаются в результате крекинга. Между С,СО 2,СО и удаленным из отходов водяным паром устанавливается обусловленное температурой химическое равновесие с образованием синтез-газа. Получающиеся температуры соответствуют указанным на фиг. 2. Синтез-газ резко охлаждается в результате распыления воды в сосуде 14 до температуры менее 100 С. Захваченные газом компоненты (минеральные вещества и (или) металл в расплавленном состоянии) осаждаются в охлаждающей воде, объем газа уменьшается и тем самым облегчается процесс очистки газа, который может осуществляться в известных устройствах после резкого охлаждения газа. В нагретой до температуры свыше 2000 С центральной области слоя 20 расплавляются минеральные и металлические компоненты материала полукоксования. При этом вследствие разницы плотностей они расслаиваются и проявляют склонность к ликвидации. Типовые легирующие элементы железа, как, например,хром, никель и медь, образуют с железом отходов пригодный для переработки сплав, другие металлические соединения, например алюминий, окисляют и стабилизируют в виде оксидов расплавы минеральных веществ. Расплавы поступают непосредственно в реактор последующей обработки 16, в котором они подвергаются в среде подаваемого по трубке 13 кислорода воздействию температуры свыше 1400 С, при необходимости поддерживаемой газовой горелкой, которая на фиг. 3 не изображена. Захваченные частицы углерода окисляются, сплав гомогенизируется и уменьшается его вязкость. При выпуске расплава в водяную ванну 17 минеральное вещество и сплавы железа гранулируются раздельно и после этого могут разделяться магнитным способом. На фиг. 3 реактор последующей обработки 16 с целью наглядности изображен условно повернутым на 90. Данный реактор 16 образует с нижней частью высокотемпературного реактора 10 единый узел, который после разъединения фланцевого соединения 10 может выдвигаться в сторону относительно технологического оборудования с целью технического обслуживания и ремонта. Изображенное на фиг. 3 и установленное в основном в одну линию технологическое оборудование занимает значительную длину. Изменения температур (прежде всего при входе и выходе установки в термическое равновесие) приводят к значительным тепловым расширениям. При стационарном размещении высокотемпературного реактора 10 это учитывается для проходной печи 6 и связанным с ней уплотняющим прессом 1 с помощью катков 4, которые перемещаются по направляющим рельсам (на фиг. не изображены). Катки могут воспринимать не только продольные перемещения, но и боковые усилия. Отходящие от высокотемпературного реактора трубопроводы воспринимают тепловые расширения с помощью сильфонных компенсаторов 11. Изображенное на фиг. 4 в упрощенном виде в соответствии с изображением устройство при исполнении с двумя технологическими линиями имеет то же наименование частей, как и на фиг. 3. Обеспечение обеих технологических линий отходами осуществляется попеременно из общего мусорного бункера. Устройство для чистки газов, имеющее известную конструкцию и соответствующее современному уровню техники,также относится к обеим линиям. С помощью дроссельного клапана 18 можно установить в устройстве регулирующее поток газа избыточное давление, которое контролируется водяным затвором 19 (на фиг. 3 водяной затвор не изображен). Исходная точка 0 теплового расширения расположена между высокотемпературными реакторами 10. На фиг. 4 указано истинное положение реакторов последующей обработки 16, которые могут выдвигаться в поперечном направлении относительно главной оси линии технологического оборудования. Размещение в соответствии с изображением устройств в несколько технологических линий позволяет в высокой степени приспособиться к местным условиям при одновременной стандартизации конструктивных элементов устройства. Благодаря этому снижаются затраты, улучшается техническое обслуживание и обеспечение запасными частями и сокращается время монтажа. В соответствии с одним из вариантов осуществления изобретения бытовые отходы подают в несортированном предварительно уплотненном или не уплотненном виде не в печь непрерывного действия для полукоксования, а в низкотемпературную пиролизную печь, которая, как правило, состоит из протяжной горизонтальной камеры с загрузкой и выгрузкой в торцовых стенках. С помощью усилия штемпеля брикетного пресса несортированные отходы уплотняются на входе в пиролизную печь и в соответствии с периодической загрузкой проталкиваются через всю длину камеры печи. Соответствующий перепад температур, распределенный по длине камеры печи, гарантирует, чтобы уплотненные и дегазированные твердые остаточные вещества отходов вышли из печи в виде пиролизного кокса, а также минеральных и металлических компонентов. Непосредственно на выходе этих твердых минеральных, металлических и органических компонентов остаточных веществ осуществляется интенсивная подача кислорода. Твердые остаточные вещества, которые не были подвергнуты газификации во время протекающего под давлением пиролиза, осуществляемого при температуре примерно 700 С, почти полностью сжигаются или окисляются, остекловываются или газифицируются в присоединенном последовательно реакторе в результате экзотермического окисления. Появляет 12 3570 1 ся жидкий шлак, который может гранулироваться затем в водяной ванне. Однако такой гранулят неоднороден и содержит включения, которые могут быть как минерального, металлического или даже органического происхождения. Вследствие резкого охлаждения жидкого шлака в водяной ванне содержит такой промежуточный продукт большое число трещин, поверхностей разрыва и тому подобное, которые обнажают токсичные неоднородности и поэтому не могут обеспечить по крайней мере в течение длительного времени необходимую элюционную стойкость высокотемпературных остаточных веществ. Поэтому в соответствии с этим вариантом осуществления способа полученный в первой плавильной ванне при температуре 1300 С промежуточный продукт переводится при использовании полученной при дегазации первичной энергии (пиролизного газа) во вторичный высокотемпературный расплав, температура которого составляет выше 1350 С (предпочтительнее 1700 С или выше). Если после этого данный высокотемпературный расплав охлаждается, то возникает керамикоподобное твердое вещество полностью однородной структуры. Существенным для данного варианта осуществления способа является то, что вторичный высокотемпературный расплав, как правило, не охлаждается без дополнительных технологических операций, а более того, этот сплав подвергается последующей переработке при использовании аккумулированной в нем высокой тепловой энергии, например перерабатывается в волокнистый или листовой промежуточный продукт, который находит наиболее выгодное промышленное применение. Волокнистые продукты могут применяться в качестве ценного армирующего материала в строительных материалах или в целях изоляции в виде минеральной ваты. Полученный данным способом продукт может быть предназначен для решения задач,которые раньше решались не только с помощью асбоволокна, но и высококачественных спеченных порошковых сплавов, твердых сплавов и т.д. В случае получения из вторичного высокотемпературного расплава волокнистых структур с преимущественно неоднородными поверхностями выгодно погружать охлаждаемый центробежный валок с соответственно структурированной поверхностью таким образом в расплав, чтобы центрофугируемые нити жидкости имели крайне неоднородную в поперечном сечении структуру. Вместо охлаждаемого центробежного валка возможно применять два дробильных валка или вращающийся диск. Получаемые на этих устройствах волокнистые структуры могут регулироваться необходимым образом путем изменения окружной скорости валка и вязкости расплава. Элюционная стойкость полученного описанным выше способом продукта приведена ниже в таблице. Суммарное содержание органических веществ Требование к неактивному веществу согласно ТНО 6-12 не регламентируется 0,5 0,01 1 0,1 0,1 0,01 1 не регламентируется не регламентируется 20 10 Требование к остаточному веществу согласно ТНО 6-12 не регламентируется 5,0 0,1 10 1,0 1,0 0,1 10 не регламентируется не регламентируется 50 50 Требование к неактивному веществу согласно ТНО Требование к остаточному веществу согласно ТНО 10 0,1 5,0 1,0 0,1 Содержание АОХ является суммарным параметром для галогеноорганических соединений. Этот анализ охватывает как хлорсодержащие растворители, так и жирорастворимые труднолетучие хлороорганические соединения и хлороорганические пестициды.Хром 0,05/2 Хром 0,01/0,1. Знак минус или мин. (минимум) означают, что измеренное значение лежит ниже аналитического предела обнаружения. Приведенное числовое значение является пределом обнаружения соответствующего метода. Указанные в таблице значения были получены в результате отбора нескольких проб продукта, полученного в соответствии с изобретением способом, причем использовались пробные диски массой 80 г. Основой для проведения исследований явились требования действующего в настоящее время в Швейцарии документа Технические нормативы по отходам (ТВА), 1990. Продукты, полученные в результате превращения веществ, явились результатом высокотемпературного процесса, протекающего при температуре свыше 1700 С. Анализ проводился спектральным атомно-абсорбционным методом. Результаты показывают, что алюминий и кремний образуют основную часть твердых остаточных веществ. Все тяжелые металлы имеются в таких незначительных концентрациях, что они находятся ниже предела чувствительности примененных методов измерения, по крайней мере значительно ниже требуемых элюционных характеристик в отношении совместимости с окружающей средой. Полученный продукт удовлетворяет всем требованиям, предъявляемым к неактивным веществам, указанным в документе ТНО. Практически процесса выщелачивания не было обнаружено. Таким образом, полученный в соответствии с изобретением способом продукт является полностью инертным материалом, который в полном объеме удовлетворяет самым современным требованиям по охране окружающей среды в отношении содержания следов возможных токсичных компонентов. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 15

МПК / Метки

МПК: F23G 5/00, F23G 5/027

Метки: способ, отходов, устройство, удаления, осуществления, утилизации

Код ссылки

<a href="https://by.patents.su/15-3570-sposob-udaleniya-i-utilizacii-othodov-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ удаления и утилизации отходов и устройство для его осуществления</a>

Предыдущий патент: Антимикотическая фармацевтическая композиция (варианты)

Следующий патент: Способ контроля толщины поверхностно-упрочненных слоев ферромагнитных изделий

Случайный патент: Способ комплексного лечения туберкулеза легких с множественной лекарственной устойчивостью