Печной газовый агрегат с выкатным подом

Номер патента: 11501

Опубликовано: 28.02.2009

Авторы: Трусова Ирина Александровна, Якутович Николай Владимирович, Ознобишин Александр Николаевич, Долидович Александр Федорович, Тимошпольский Владимир Исаакович, Кабишов Сергей Михайлович, Гринчук Павел Семенович, Герман Михаил Леонидович, Торопов Виктор Владимирович

Текст

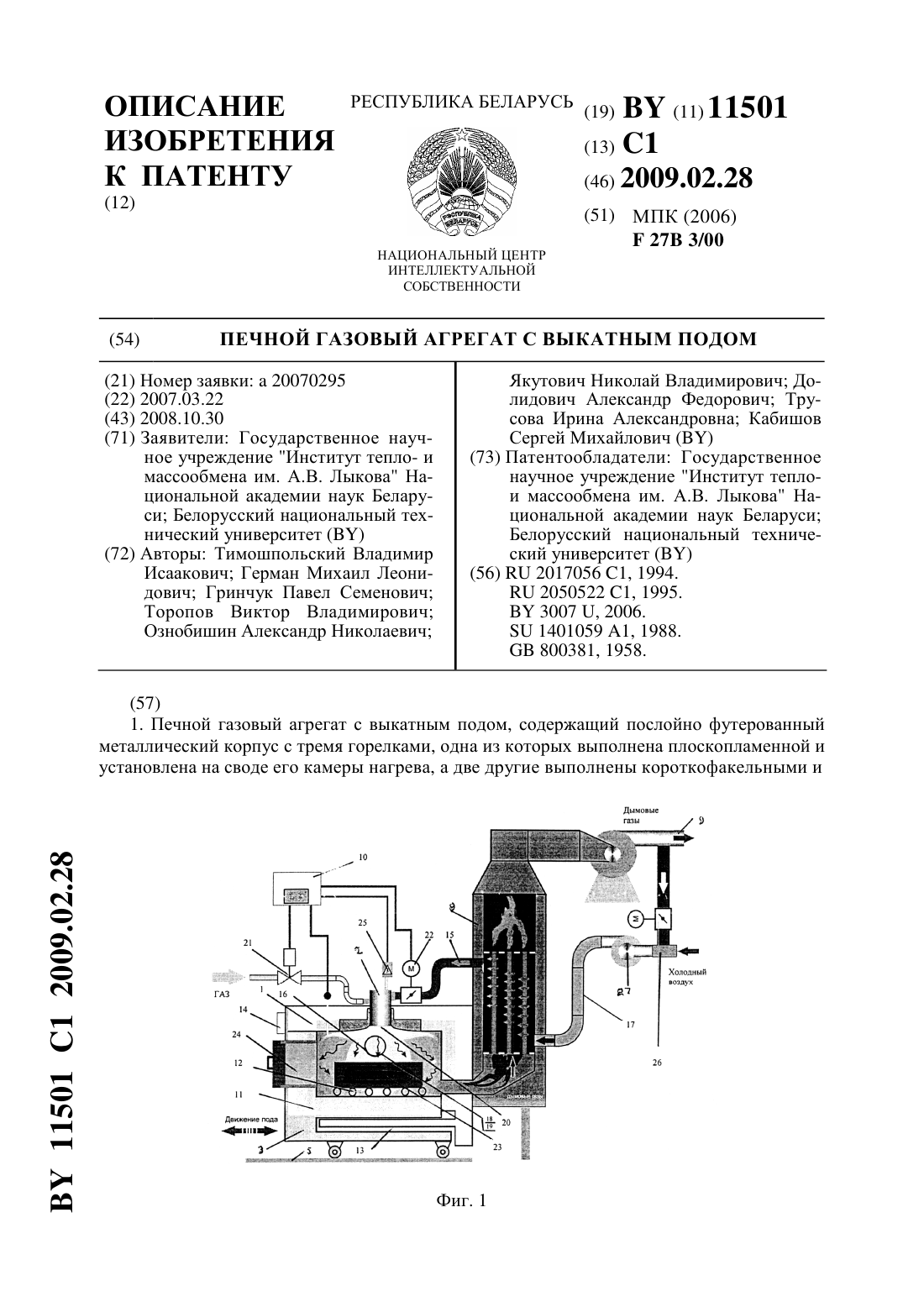

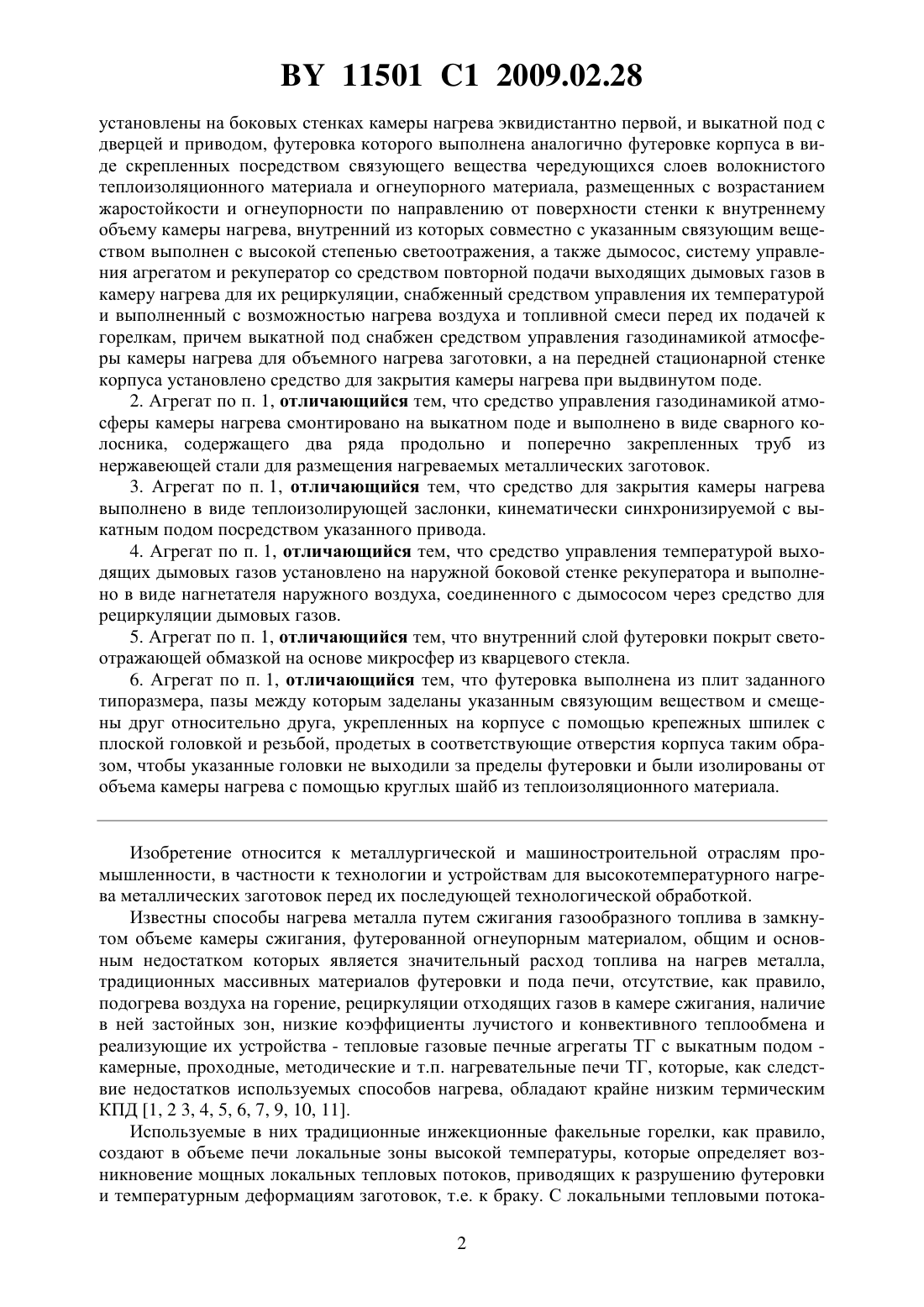

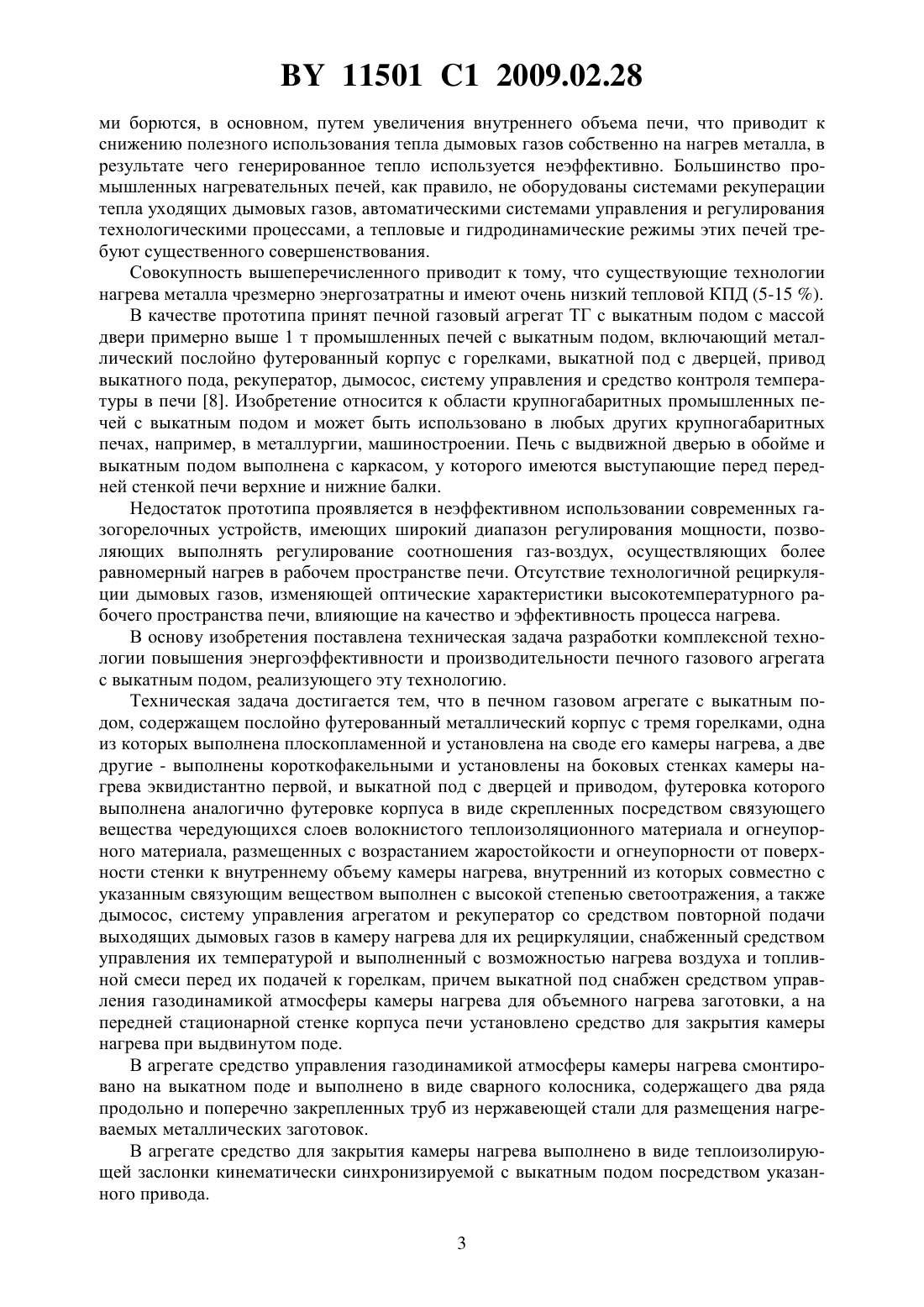

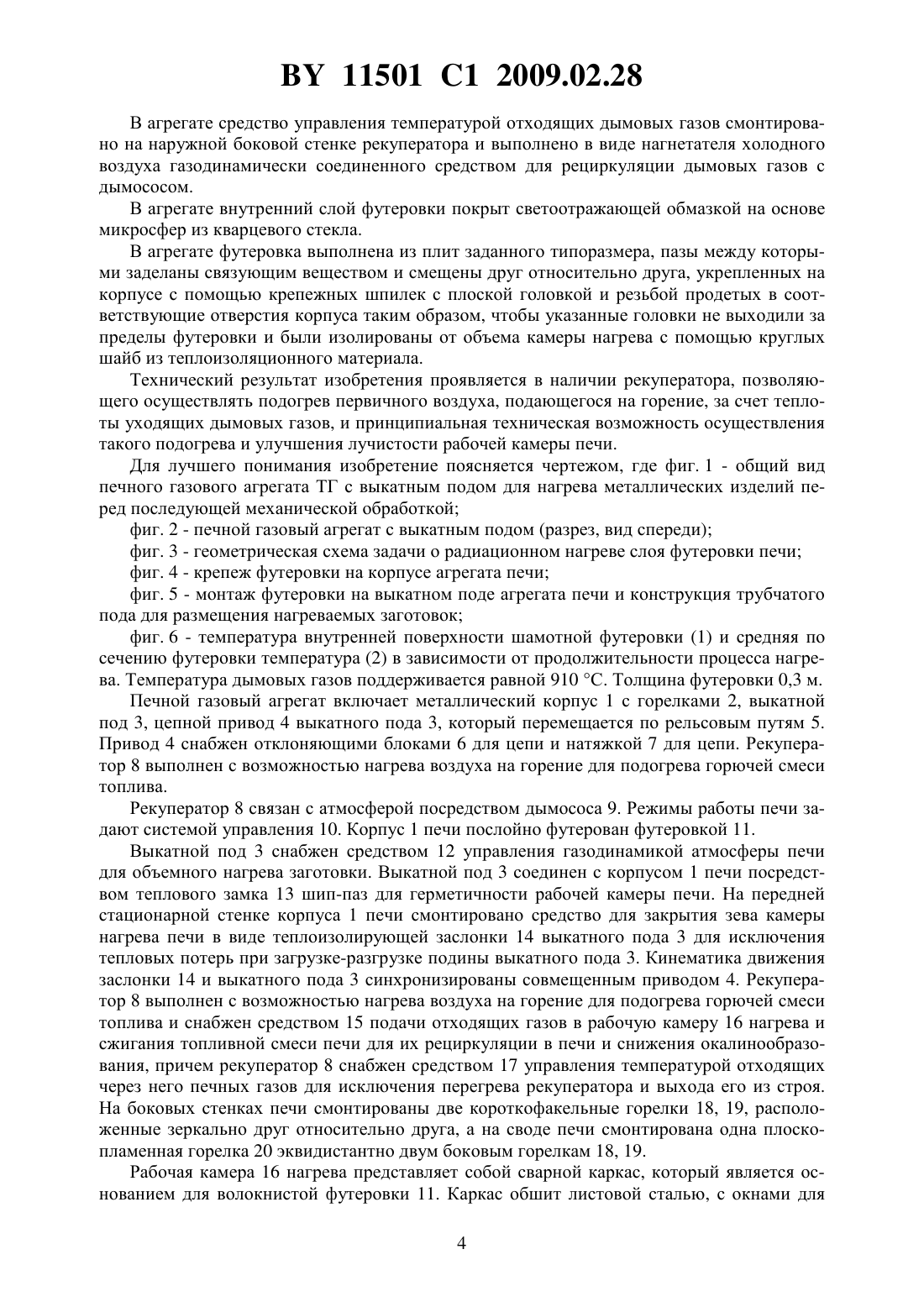

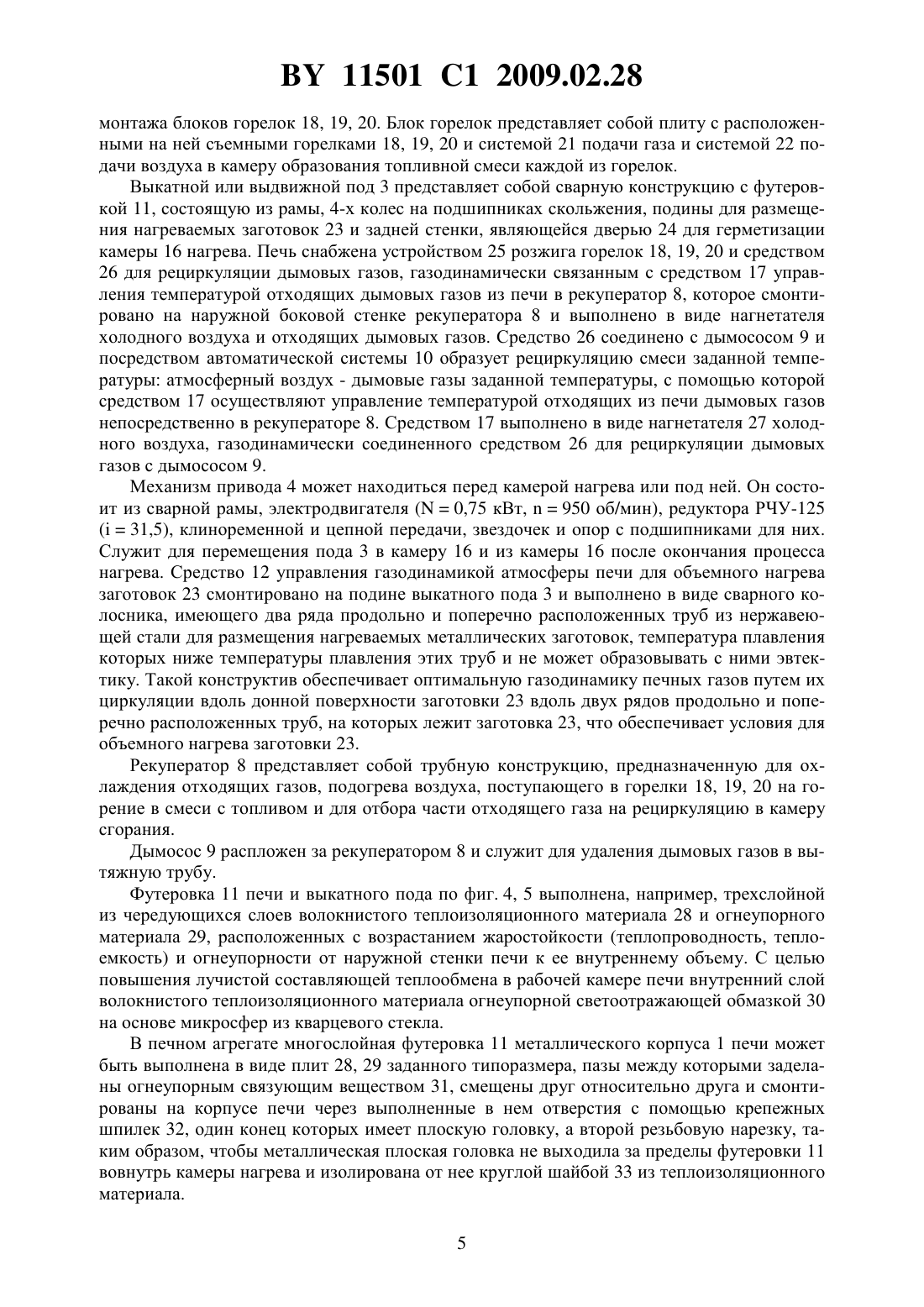

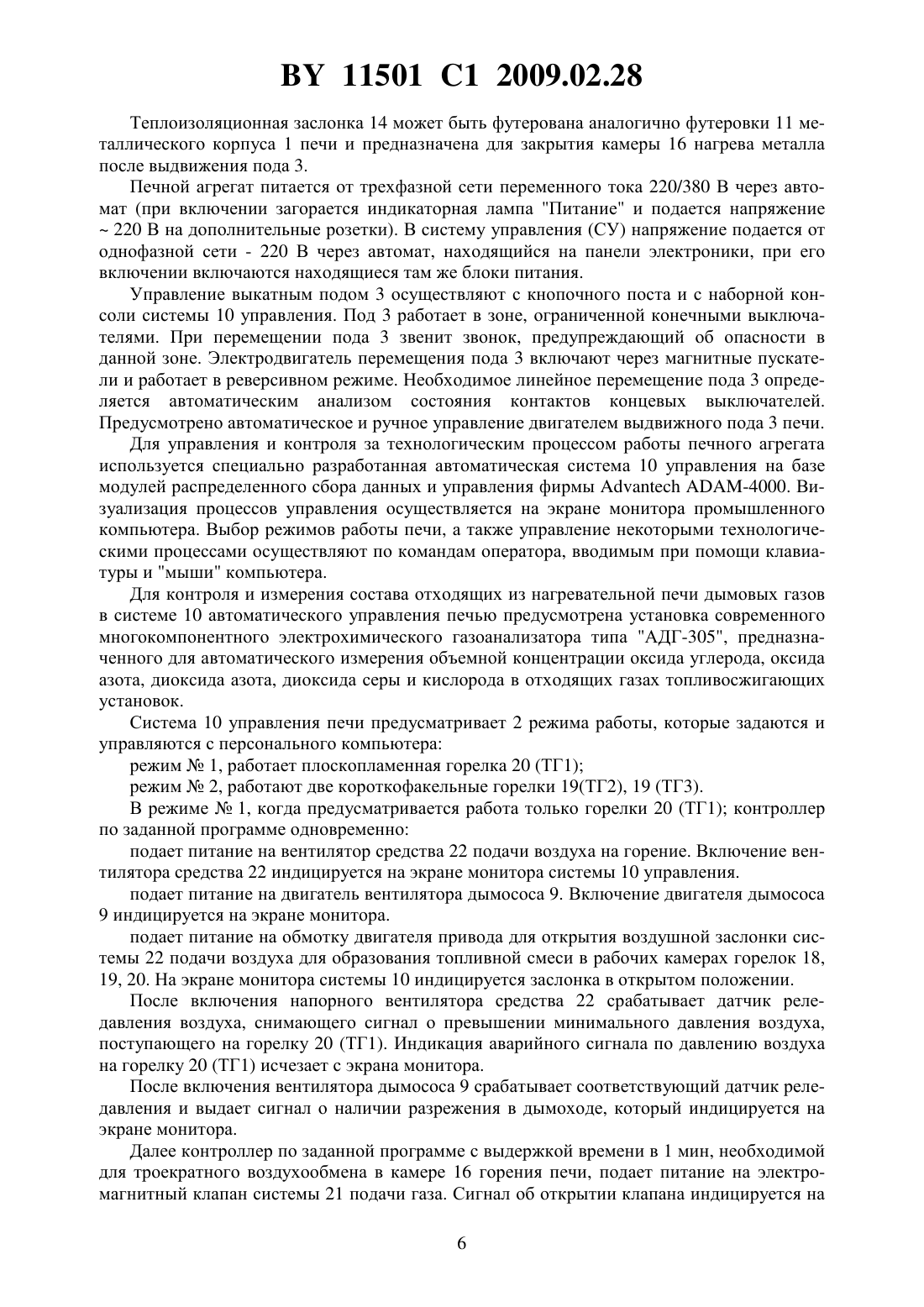

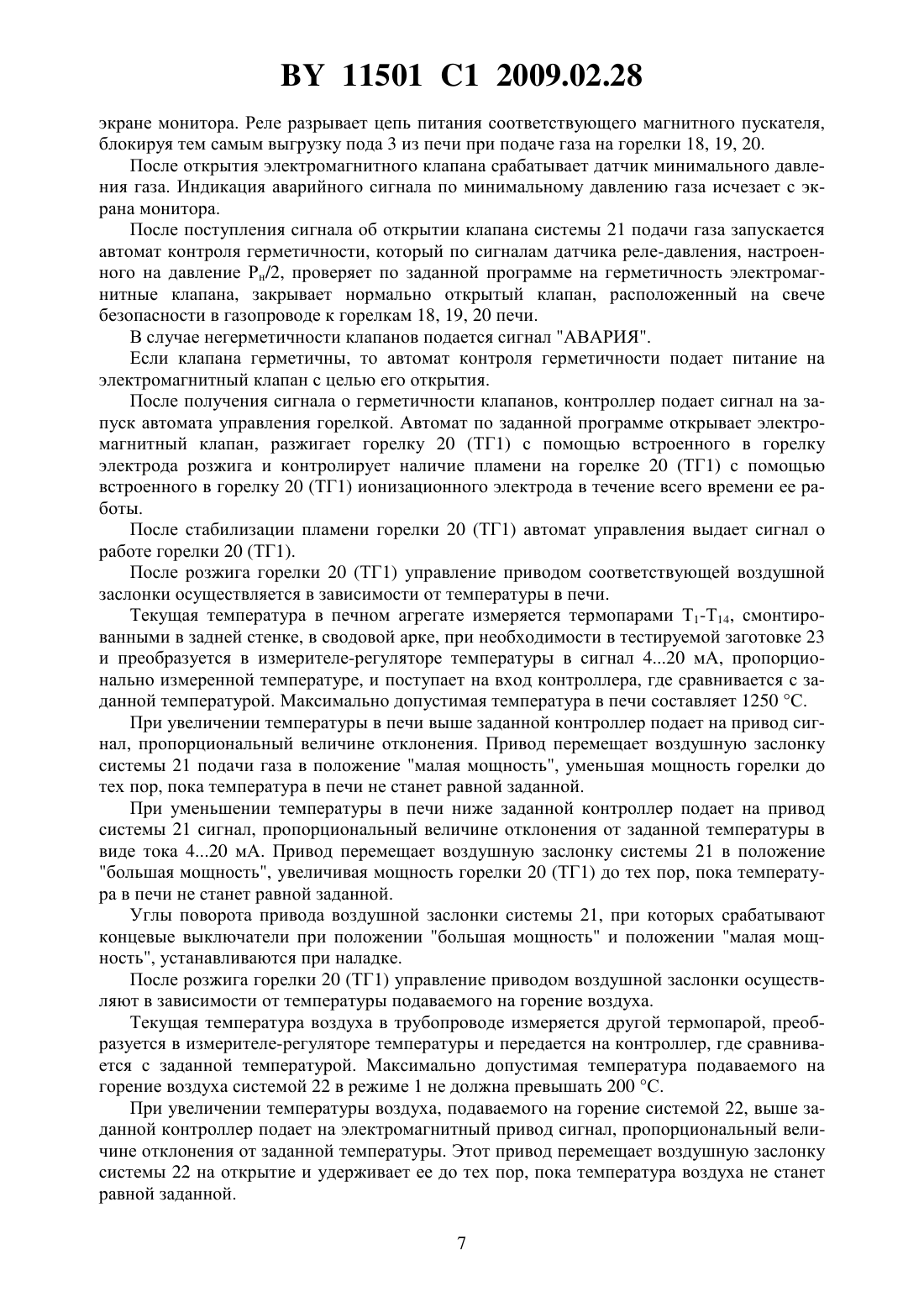

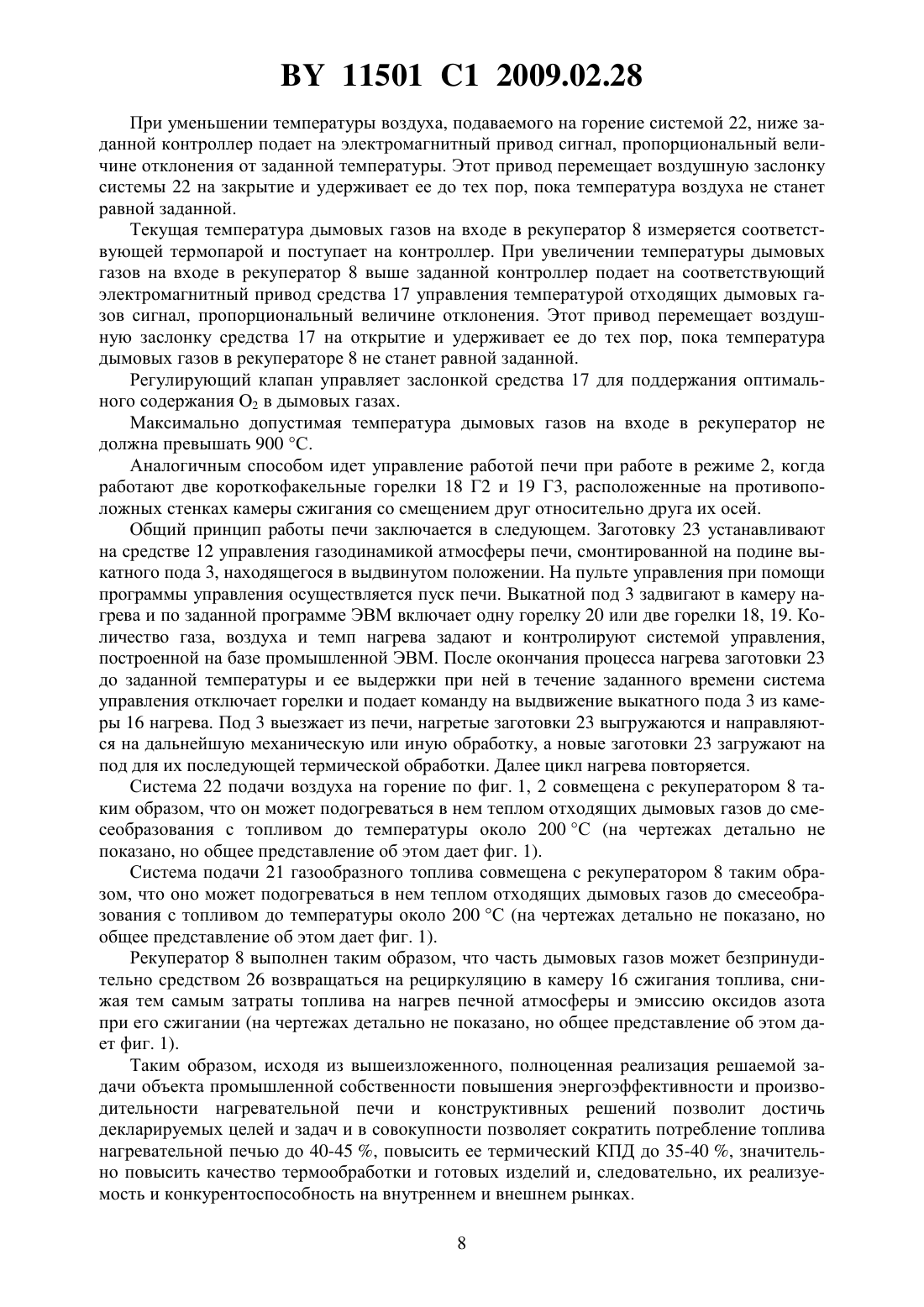

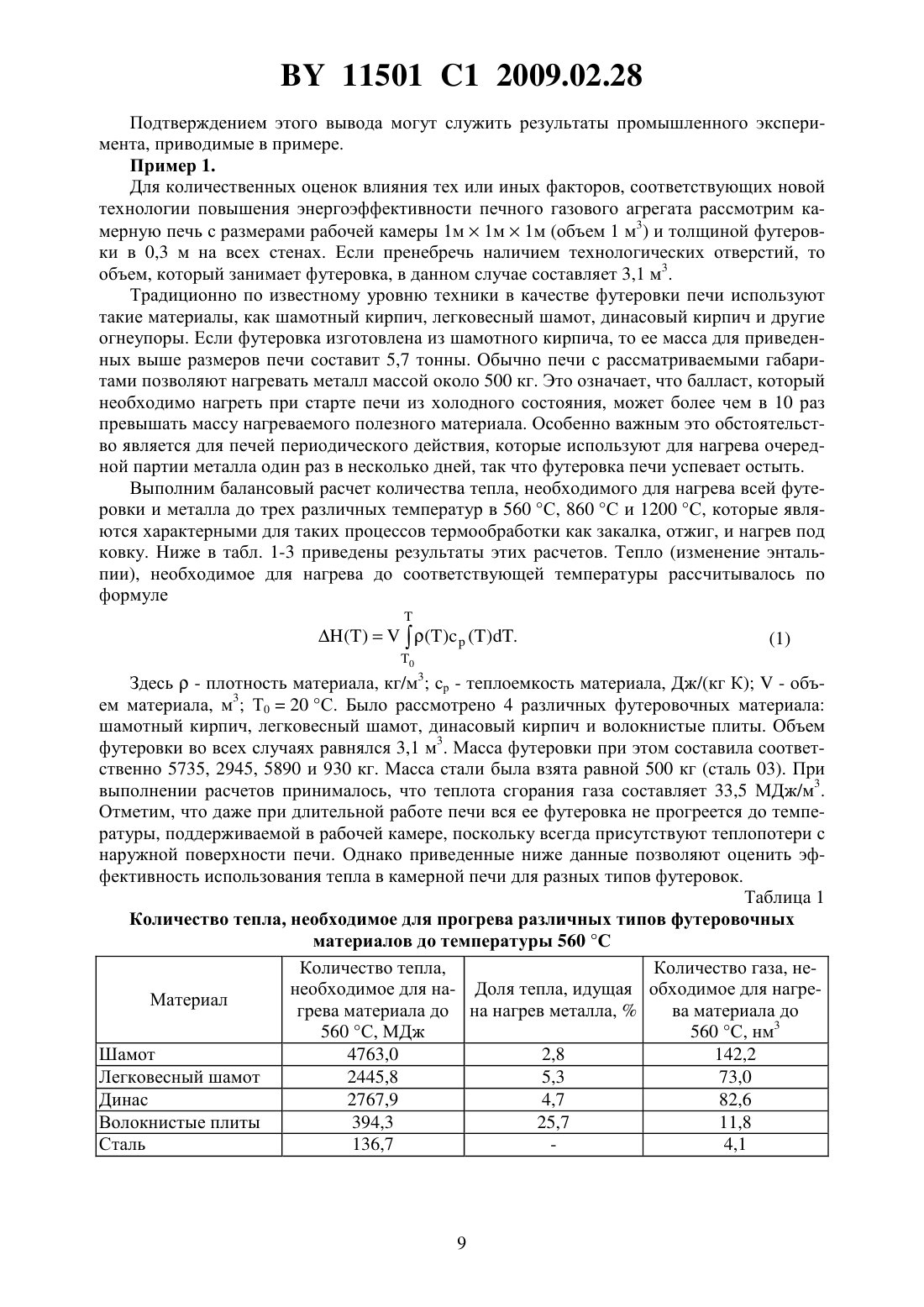

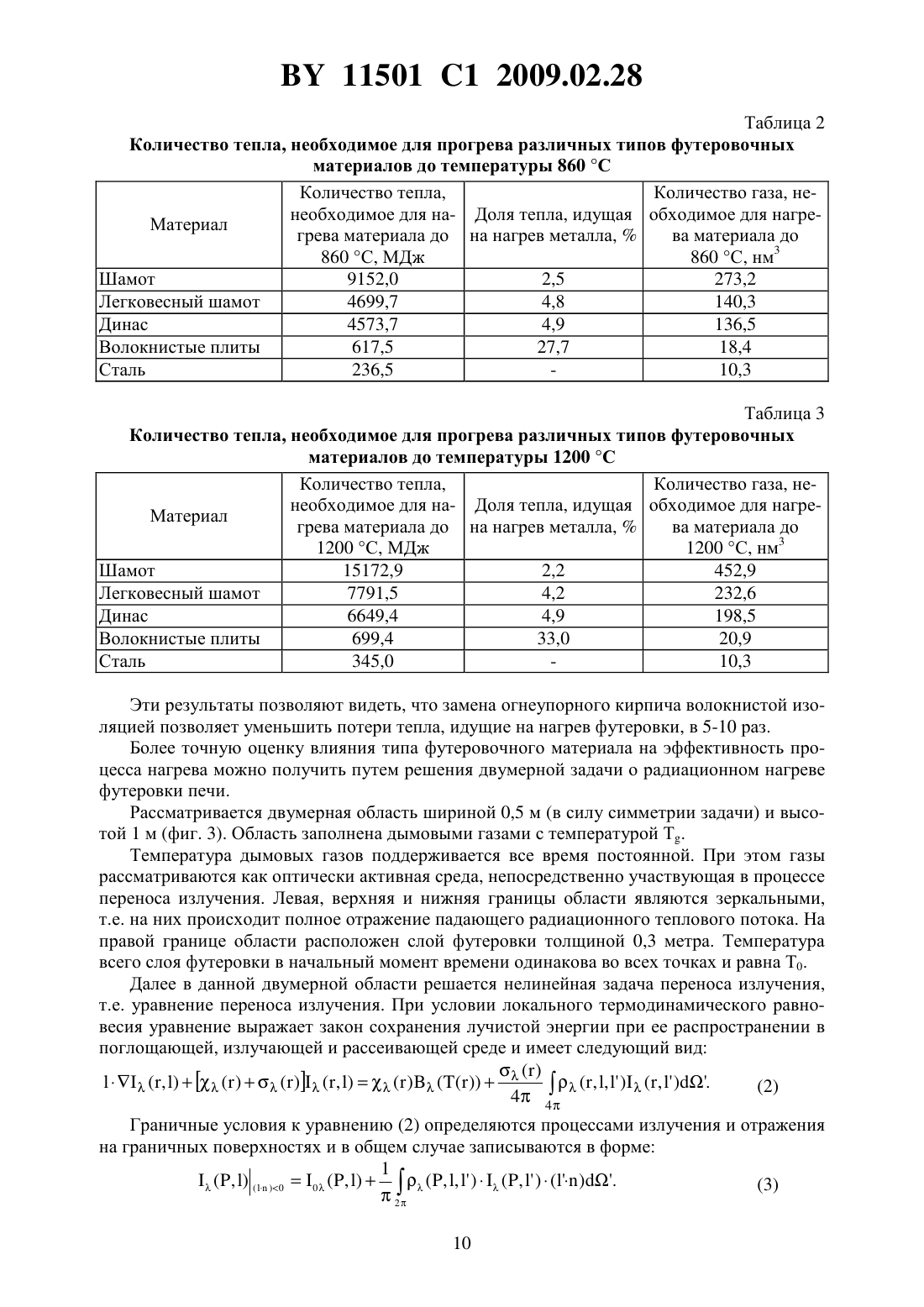

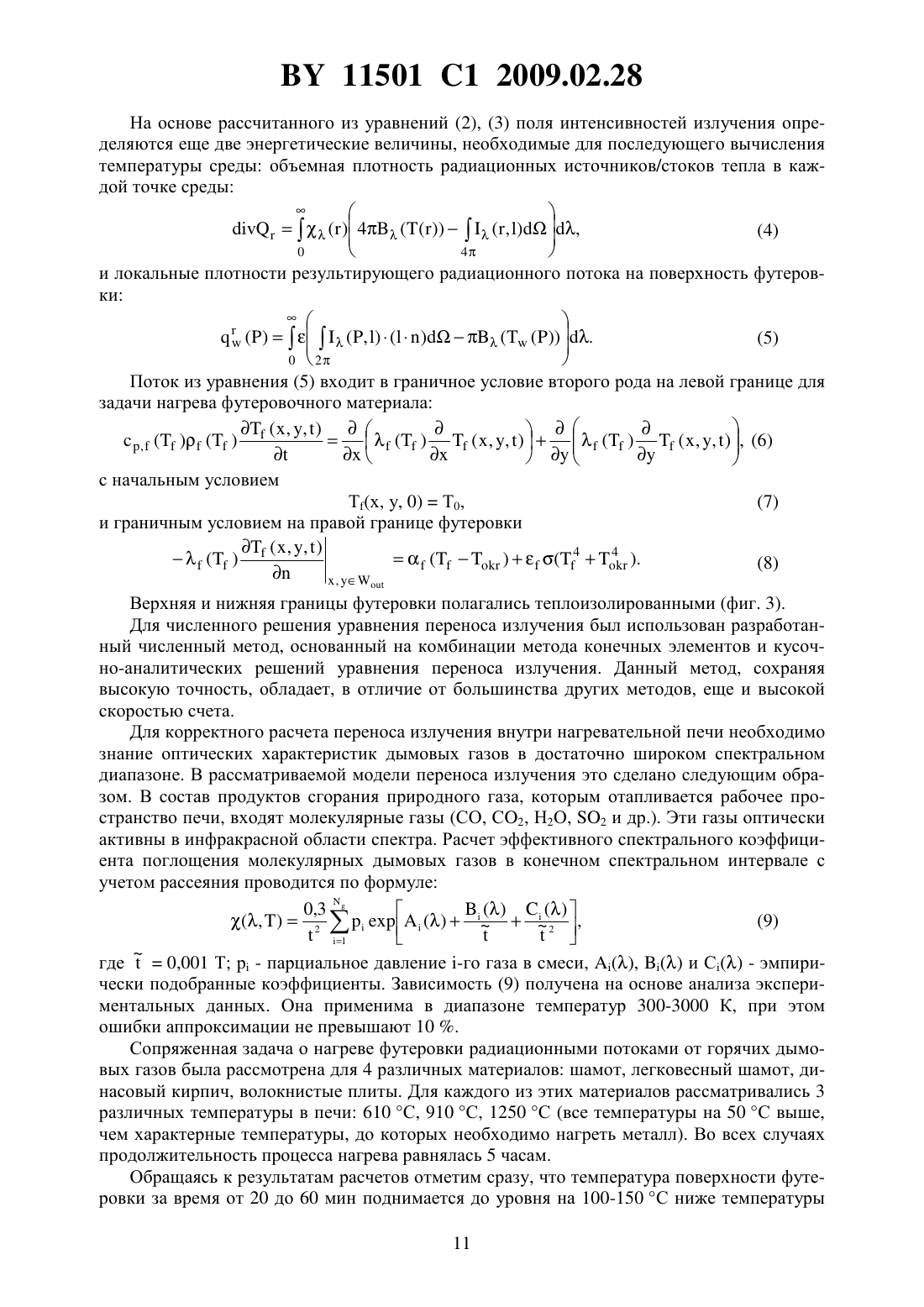

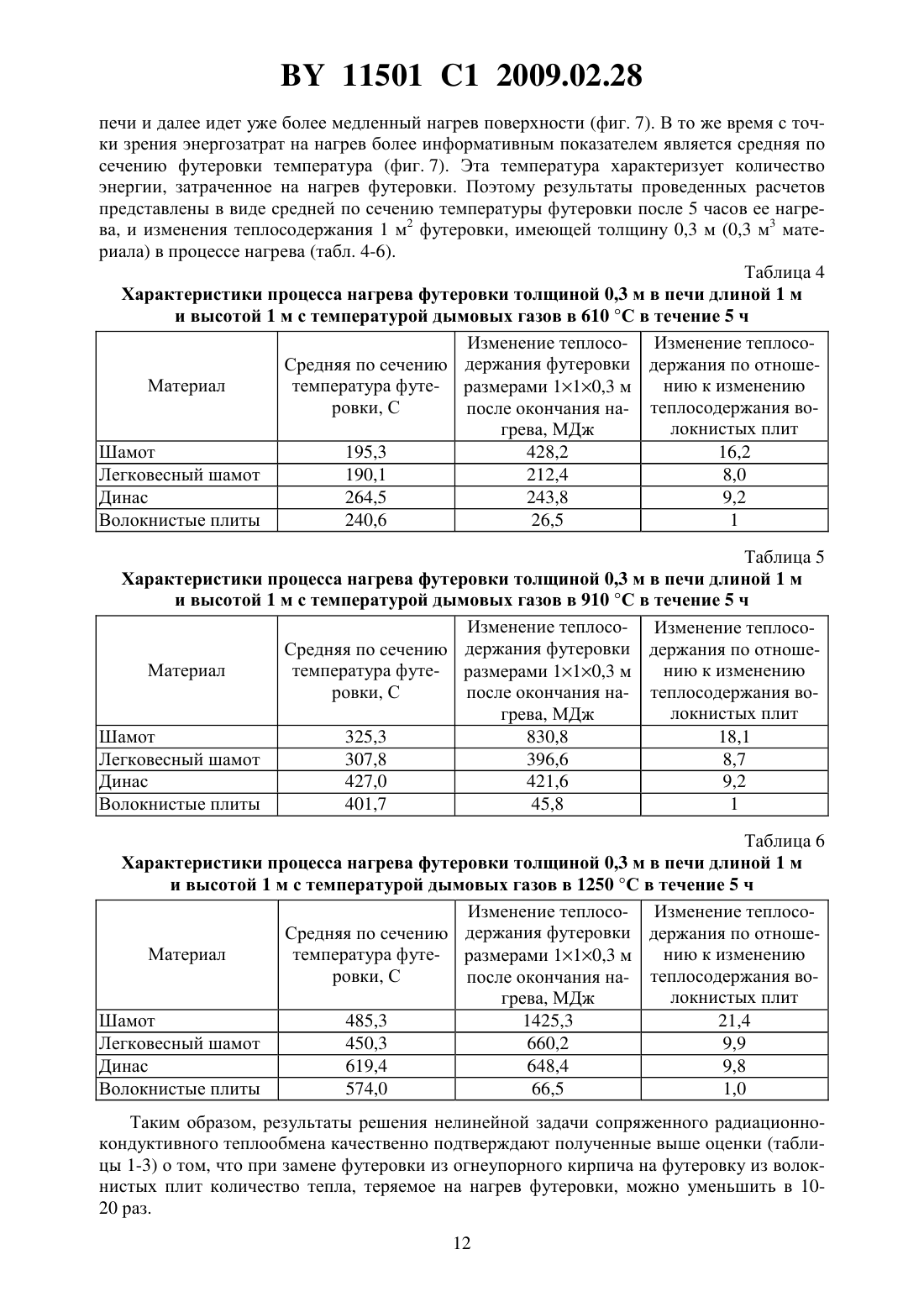

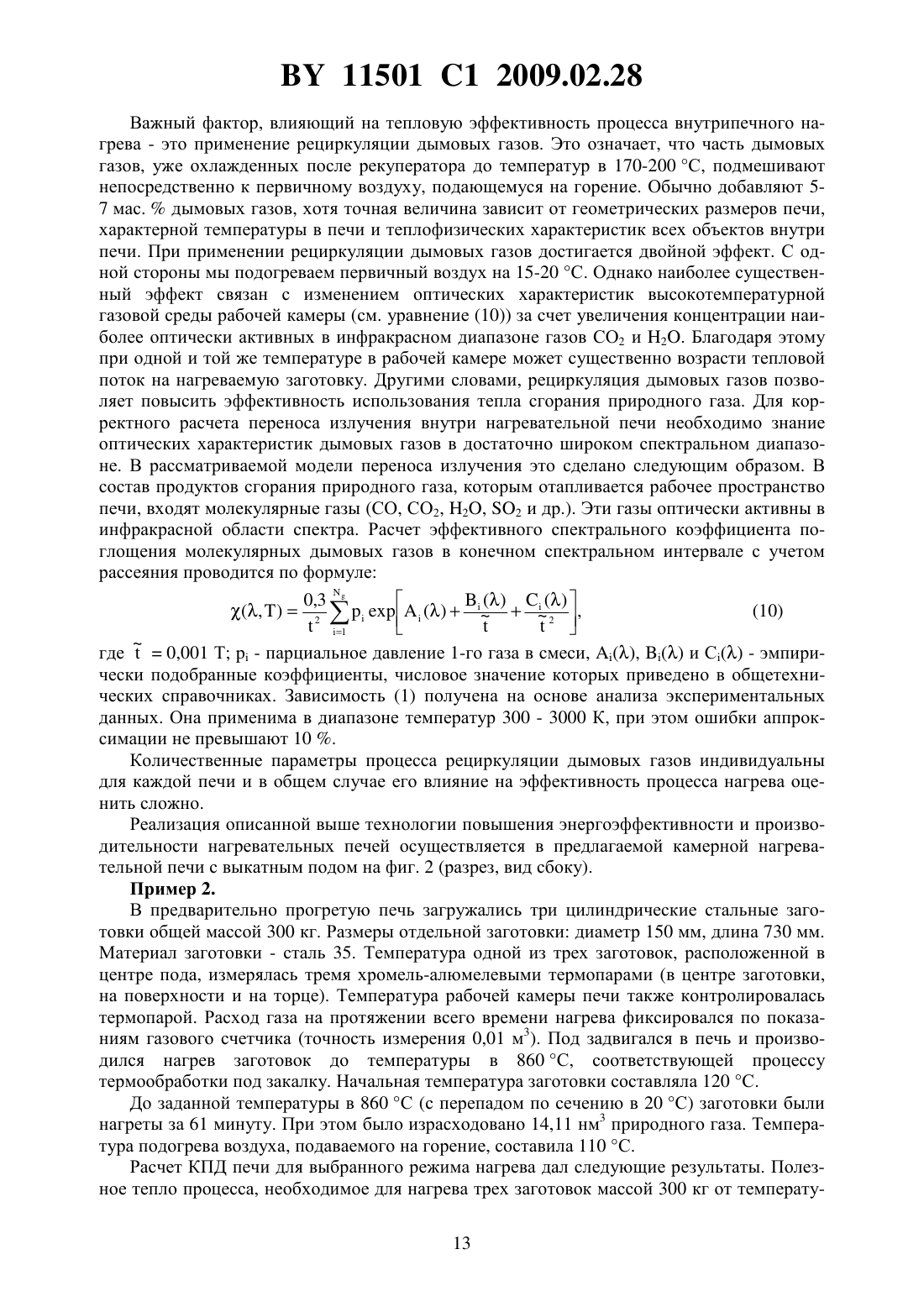

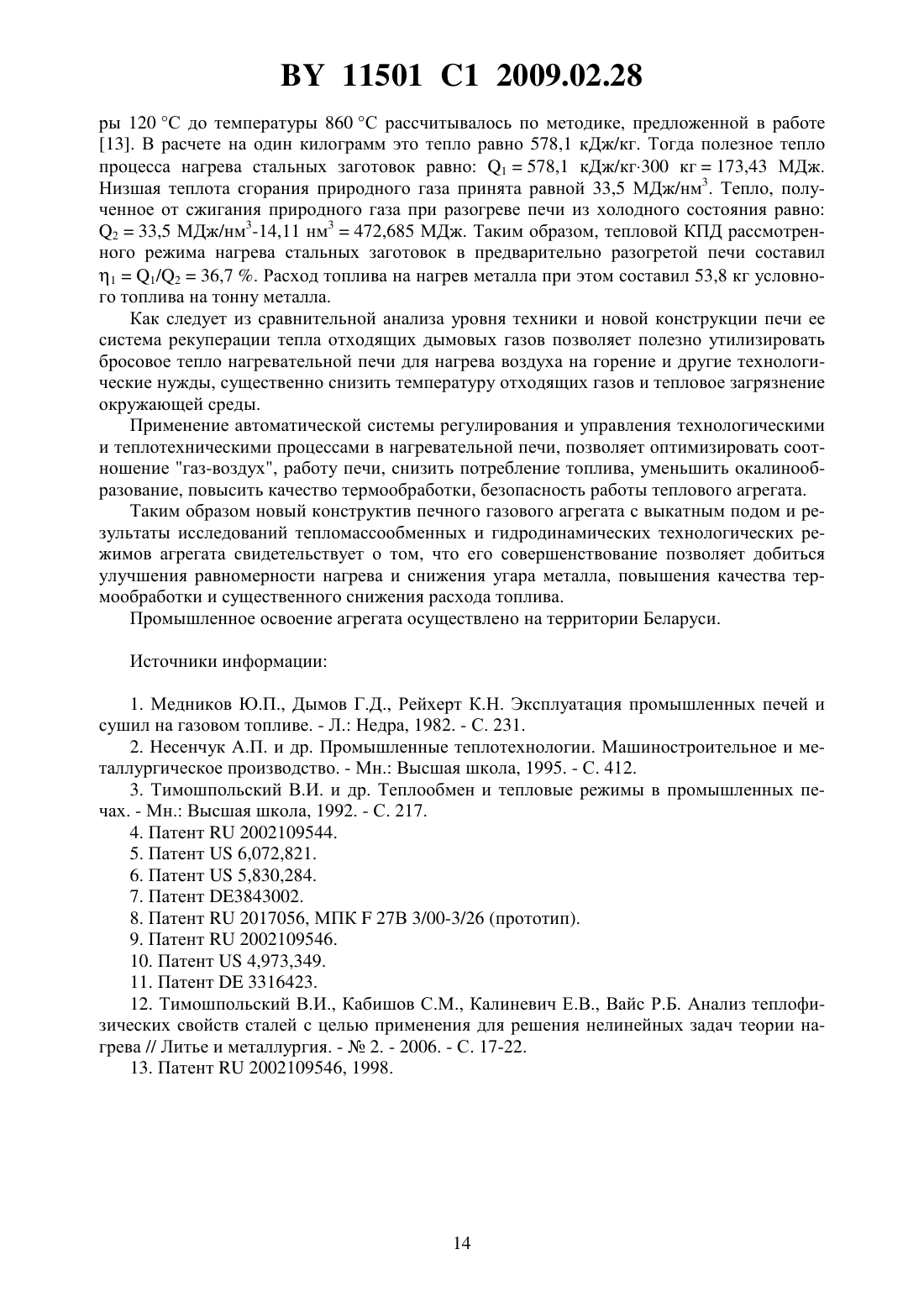

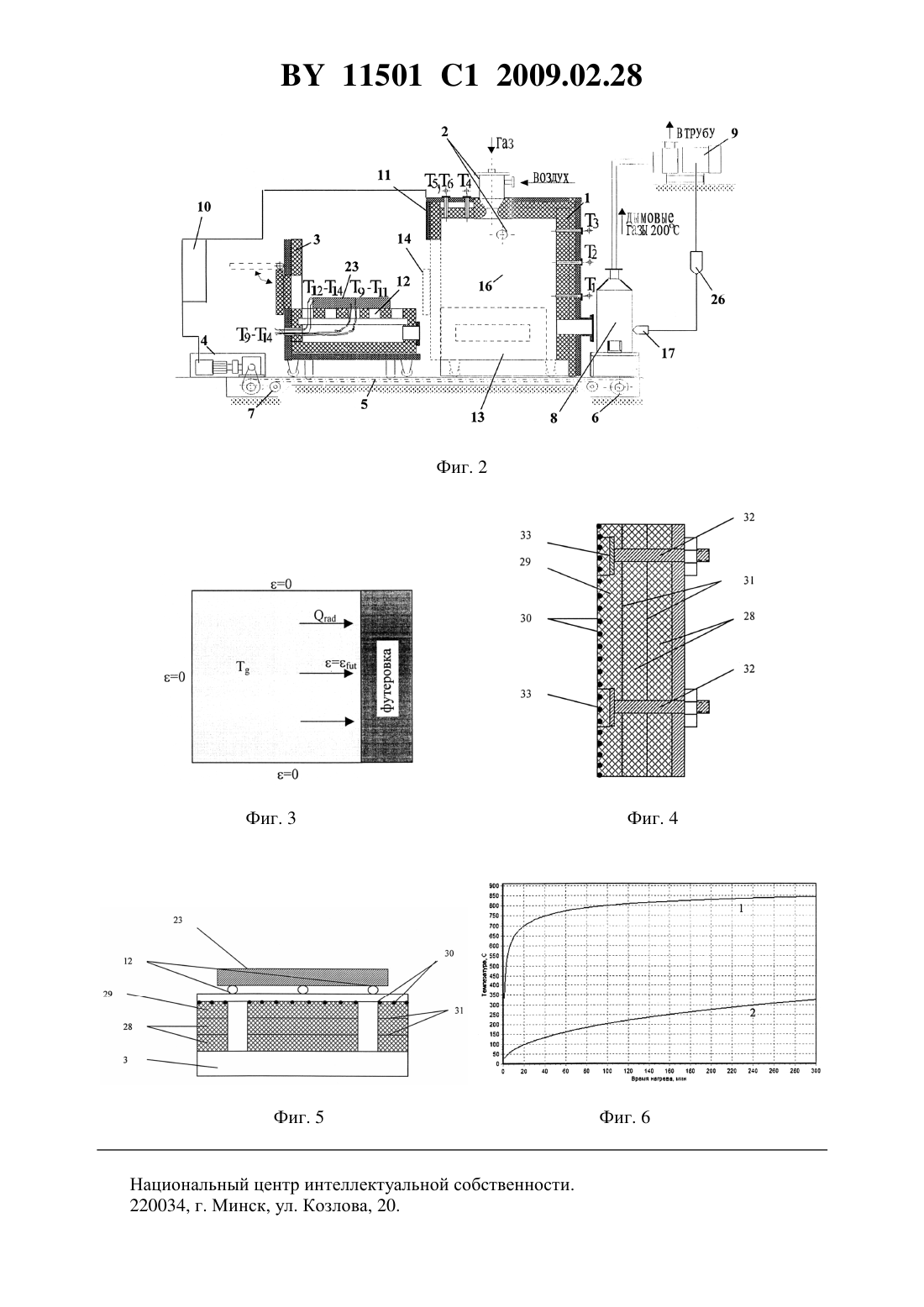

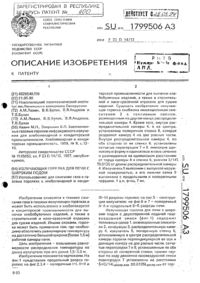

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПЕЧНОЙ ГАЗОВЫЙ АГРЕГАТ С ВЫКАТНЫМ ПОДОМ(71) Заявители Государственное научное учреждение Институт тепло- и массообмена им. А.В. Лыкова Национальной академии наук Беларуси Белорусский национальный технический университет(72) Авторы Тимошпольский Владимир Исаакович Герман Михаил Леонидович Гринчук Павел Семенович Торопов Виктор Владимирович Ознобишин Александр Николаевич Якутович Николай Владимирович Долидович Александр Федорович Трусова Ирина Александровна Кабишов Сергей Михайлович(73) Патентообладатели Государственное научное учреждение Институт теплои массообмена им. А.В. Лыкова Национальной академии наук Беларуси Белорусский национальный технический университет(57) 1. Печной газовый агрегат с выкатным подом, содержащий послойно футерованный металлический корпус с тремя горелками, одна из которых выполнена плоскопламенной и установлена на своде его камеры нагрева, а две другие выполнены короткофакельными и 11501 1 2009.02.28 установлены на боковых стенках камеры нагрева эквидистантно первой, и выкатной под с дверцей и приводом, футеровка которого выполнена аналогично футеровке корпуса в виде скрепленных посредством связующего вещества чередующихся слоев волокнистого теплоизоляционного материала и огнеупорного материала, размещенных с возрастанием жаростойкости и огнеупорности по направлению от поверхности стенки к внутреннему объему камеры нагрева, внутренний из которых совместно с указанным связующим веществом выполнен с высокой степенью светоотражения, а также дымосос, систему управления агрегатом и рекуператор со средством повторной подачи выходящих дымовых газов в камеру нагрева для их рециркуляции, снабженный средством управления их температурой и выполненный с возможностью нагрева воздуха и топливной смеси перед их подачей к горелкам, причем выкатной под снабжен средством управления газодинамикой атмосферы камеры нагрева для объемного нагрева заготовки, а на передней стационарной стенке корпуса установлено средство для закрытия камеры нагрева при выдвинутом поде. 2. Агрегат по п. 1, отличающийся тем, что средство управления газодинамикой атмосферы камеры нагрева смонтировано на выкатном поде и выполнено в виде сварного колосника, содержащего два ряда продольно и поперечно закрепленных труб из нержавеющей стали для размещения нагреваемых металлических заготовок. 3. Агрегат по п. 1, отличающийся тем, что средство для закрытия камеры нагрева выполнено в виде теплоизолирующей заслонки, кинематически синхронизируемой с выкатным подом посредством указанного привода. 4. Агрегат по п. 1, отличающийся тем, что средство управления температурой выходящих дымовых газов установлено на наружной боковой стенке рекуператора и выполнено в виде нагнетателя наружного воздуха, соединенного с дымососом через средство для рециркуляции дымовых газов. 5. Агрегат по п. 1, отличающийся тем, что внутренний слой футеровки покрыт светоотражающей обмазкой на основе микросфер из кварцевого стекла. 6. Агрегат по п. 1, отличающийся тем, что футеровка выполнена из плит заданного типоразмера, пазы между которым заделаны указанным связующим веществом и смещены друг относительно друга, укрепленных на корпусе с помощью крепежных шпилек с плоской головкой и резьбой, продетых в соответствующие отверстия корпуса таким образом, чтобы указанные головки не выходили за пределы футеровки и были изолированы от объема камеры нагрева с помощью круглых шайб из теплоизоляционного материала. Изобретение относится к металлургической и машиностроительной отраслям промышленности, в частности к технологии и устройствам для высокотемпературного нагрева металлических заготовок перед их последующей технологической обработкой. Известны способы нагрева металла путем сжигания газообразного топлива в замкнутом объеме камеры сжигания, футерованной огнеупорным материалом, общим и основным недостатком которых является значительный расход топлива на нагрев металла,традиционных массивных материалов футеровки и пода печи, отсутствие, как правило,подогрева воздуха на горение, рециркуляции отходящих газов в камере сжигания, наличие в ней застойных зон, низкие коэффициенты лучистого и конвективного теплообмена и реализующие их устройства - тепловые газовые печные агрегаты ТГ с выкатным подом камерные, проходные, методические и т.п. нагревательные печи ТГ, которые, как следствие недостатков используемых способов нагрева, обладают крайне низким термическим КПД 1, 2 3, 4, 5, 6, 7, 9, 10, 11. Используемые в них традиционные инжекционные факельные горелки, как правило,создают в объеме печи локальные зоны высокой температуры, которые определяет возникновение мощных локальных тепловых потоков, приводящих к разрушению футеровки и температурным деформациям заготовок, т.е. к браку. С локальными тепловыми потока 2 11501 1 2009.02.28 ми борются, в основном, путем увеличения внутреннего объема печи, что приводит к снижению полезного использования тепла дымовых газов собственно на нагрев металла, в результате чего генерированное тепло используется неэффективно. Большинство промышленных нагревательных печей, как правило, не оборудованы системами рекуперации тепла уходящих дымовых газов, автоматическими системами управления и регулирования технологическими процессами, а тепловые и гидродинамические режимы этих печей требуют существенного совершенствования. Совокупность вышеперечисленного приводит к тому, что существующие технологии нагрева металла чрезмерно энергозатратны и имеют очень низкий тепловой КПД (5-15 ). В качестве прототипа принят печной газовый агрегат ТГ с выкатным подом с массой двери примерно выше 1 т промышленных печей с выкатным подом, включающий металлический послойно футерованный корпус с горелками, выкатной под с дверцей, привод выкатного пода, рекуператор, дымосос, систему управления и средство контроля температуры в печи 8. Изобретение относится к области крупногабаритных промышленных печей с выкатным подом и может быть использовано в любых других крупногабаритных печах, например, в металлургии, машиностроении. Печь с выдвижной дверью в обойме и выкатным подом выполнена с каркасом, у которого имеются выступающие перед передней стенкой печи верхние и нижние балки. Недостаток прототипа проявляется в неэффективном использовании современных газогорелочных устройств, имеющих широкий диапазон регулирования мощности, позволяющих выполнять регулирование соотношения газ-воздух, осуществляющих более равномерный нагрев в рабочем пространстве печи. Отсутствие технологичной рециркуляции дымовых газов, изменяющей оптические характеристики высокотемпературного рабочего пространства печи, влияющие на качество и эффективность процесса нагрева. В основу изобретения поставлена техническая задача разработки комплексной технологии повышения энергоэффективности и производительности печного газового агрегата с выкатным подом, реализующего эту технологию. Техническая задача достигается тем, что в печном газовом агрегате с выкатным подом, содержащем послойно футерованный металлический корпус с тремя горелками, одна из которых выполнена плоскопламенной и установлена на своде его камеры нагрева, а две другие - выполнены короткофакельными и установлены на боковых стенках камеры нагрева эквидистантно первой, и выкатной под с дверцей и приводом, футеровка которого выполнена аналогично футеровке корпуса в виде скрепленных посредством связующего вещества чередующихся слоев волокнистого теплоизоляционного материала и огнеупорного материала, размещенных с возрастанием жаростойкости и огнеупорности от поверхности стенки к внутреннему объему камеры нагрева, внутренний из которых совместно с указанным связующим веществом выполнен с высокой степенью светоотражения, а также дымосос, систему управления агрегатом и рекуператор со средством повторной подачи выходящих дымовых газов в камеру нагрева для их рециркуляции, снабженный средством управления их температурой и выполненный с возможностью нагрева воздуха и топливной смеси перед их подачей к горелкам, причем выкатной под снабжен средством управления газодинамикой атмосферы камеры нагрева для объемного нагрева заготовки, а на передней стационарной стенке корпуса печи установлено средство для закрытия камеры нагрева при выдвинутом поде. В агрегате средство управления газодинамикой атмосферы камеры нагрева смонтировано на выкатном поде и выполнено в виде сварного колосника, содержащего два ряда продольно и поперечно закрепленных труб из нержавеющей стали для размещения нагреваемых металлических заготовок. В агрегате средство для закрытия камеры нагрева выполнено в виде теплоизолирующей заслонки кинематически синхронизируемой с выкатным подом посредством указанного привода. 3 11501 1 2009.02.28 В агрегате средство управления температурой отходящих дымовых газов смонтировано на наружной боковой стенке рекуператора и выполнено в виде нагнетателя холодного воздуха газодинамически соединенного средством для рециркуляции дымовых газов с дымососом. В агрегате внутренний слой футеровки покрыт светоотражающей обмазкой на основе микросфер из кварцевого стекла. В агрегате футеровка выполнена из плит заданного типоразмера, пазы между которыми заделаны связующим веществом и смещены друг относительно друга, укрепленных на корпусе с помощью крепежных шпилек с плоской головкой и резьбой продетых в соответствующие отверстия корпуса таким образом, чтобы указанные головки не выходили за пределы футеровки и были изолированы от объема камеры нагрева с помощью круглых шайб из теплоизоляционного материала. Технический результат изобретения проявляется в наличии рекуператора, позволяющего осуществлять подогрев первичного воздуха, подающегося на горение, за счет теплоты уходящих дымовых газов, и принципиальная техническая возможность осуществления такого подогрева и улучшения лучистости рабочей камеры печи. Для лучшего понимания изобретение поясняется чертежом, где фиг. 1 - общий вид печного газового агрегата ТГ с выкатным подом для нагрева металлических изделий перед последующей механической обработкой фиг. 2 - печной газовый агрегат с выкатным подом (разрез, вид спереди) фиг. 3 - геометрическая схема задачи о радиационном нагреве слоя футеровки печи фиг. 4 - крепеж футеровки на корпусе агрегата печи фиг. 5 - монтаж футеровки на выкатном поде агрегата печи и конструкция трубчатого пода для размещения нагреваемых заготовок фиг. 6 - температура внутренней поверхности шамотной футеровки (1) и средняя по сечению футеровки температура (2) в зависимости от продолжительности процесса нагрева. Температура дымовых газов поддерживается равной 910 С. Толщина футеровки 0,3 м. Печной газовый агрегат включает металлический корпус 1 с горелками 2, выкатной под 3, цепной привод 4 выкатного пода 3, который перемещается по рельсовым путям 5. Привод 4 снабжен отклоняющими блоками 6 для цепи и натяжкой 7 для цепи. Рекуператор 8 выполнен с возможностью нагрева воздуха на горение для подогрева горючей смеси топлива. Рекуператор 8 связан с атмосферой посредством дымососа 9. Режимы работы печи задают системой управления 10. Корпус 1 печи послойно футерован футеровкой 11. Выкатной под 3 снабжен средством 12 управления газодинамикой атмосферы печи для объемного нагрева заготовки. Выкатной под 3 соединен с корпусом 1 печи посредством теплового замка 13 шип-паз для герметичности рабочей камеры печи. На передней стационарной стенке корпуса 1 печи смонтировано средство для закрытия зева камеры нагрева печи в виде теплоизолирующей заслонки 14 выкатного пода 3 для исключения тепловых потерь при загрузке-разгрузке подины выкатного пода 3. Кинематика движения заслонки 14 и выкатного пода 3 синхронизированы совмещенным приводом 4. Рекуператор 8 выполнен с возможностью нагрева воздуха на горение для подогрева горючей смеси топлива и снабжен средством 15 подачи отходящих газов в рабочую камеру 16 нагрева и сжигания топливной смеси печи для их рециркуляции в печи и снижения окалинообразования, причем рекуператор 8 снабжен средством 17 управления температурой отходящих через него печных газов для исключения перегрева рекуператора и выхода его из строя. На боковых стенках печи смонтированы две короткофакельные горелки 18, 19, расположенные зеркально друг относительно друга, а на своде печи смонтирована одна плоскопламенная горелка 20 эквидистантно двум боковым горелкам 18, 19. Рабочая камера 16 нагрева представляет собой сварной каркас, который является основанием для волокнистой футеровки 11. Каркас обшит листовой сталью, с окнами для 4 11501 1 2009.02.28 монтажа блоков горелок 18, 19, 20. Блок горелок представляет собой плиту с расположенными на ней съемными горелками 18, 19, 20 и системой 21 подачи газа и системой 22 подачи воздуха в камеру образования топливной смеси каждой из горелок. Выкатной или выдвижной под 3 представляет собой сварную конструкцию с футеровкой 11, состоящую из рамы, 4-х колес на подшипниках скольжения, подины для размещения нагреваемых заготовок 23 и задней стенки, являющейся дверью 24 для герметизации камеры 16 нагрева. Печь снабжена устройством 25 розжига горелок 18, 19, 20 и средством 26 для рециркуляции дымовых газов, газодинамически связанным с средством 17 управления температурой отходящих дымовых газов из печи в рекуператор 8, которое смонтировано на наружной боковой стенке рекуператора 8 и выполнено в виде нагнетателя холодного воздуха и отходящих дымовых газов. Средство 26 соединено с дымососом 9 и посредством автоматической системы 10 образует рециркуляцию смеси заданной температуры атмосферный воздух - дымовые газы заданной температуры, с помощью которой средством 17 осуществляют управление температурой отходящих из печи дымовых газов непосредственно в рекуператоре 8. Средством 17 выполнено в виде нагнетателя 27 холодного воздуха, газодинамически соединенного средством 26 для рециркуляции дымовых газов с дымососом 9. Механизм привода 4 может находиться перед камерой нагрева или под ней. Он состоит из сварной рамы, электродвигателя (0,75 кВт,950 об/мин), редуктора РЧУ-125(31,5), клиноременной и цепной передачи, звездочек и опор с подшипниками для них. Служит для перемещения пода 3 в камеру 16 и из камеры 16 после окончания процесса нагрева. Средство 12 управления газодинамикой атмосферы печи для объемного нагрева заготовок 23 смонтировано на подине выкатного пода 3 и выполнено в виде сварного колосника, имеющего два ряда продольно и поперечно расположенных труб из нержавеющей стали для размещения нагреваемых металлических заготовок, температура плавления которых ниже температуры плавления этих труб и не может образовывать с ними эвтектику. Такой конструктив обеспечивает оптимальную газодинамику печных газов путем их циркуляции вдоль донной поверхности заготовки 23 вдоль двух рядов продольно и поперечно расположенных труб, на которых лежит заготовка 23, что обеспечивает условия для объемного нагрева заготовки 23. Рекуператор 8 представляет собой трубную конструкцию, предназначенную для охлаждения отходящих газов, подогрева воздуха, поступающего в горелки 18, 19, 20 на горение в смеси с топливом и для отбора части отходящего газа на рециркуляцию в камеру сгорания. Дымосос 9 распложен за рекуператором 8 и служит для удаления дымовых газов в вытяжную трубу. Футеровка 11 печи и выкатного пода по фиг. 4, 5 выполнена, например, трехслойной из чередующихся слоев волокнистого теплоизоляционного материала 28 и огнеупорного материала 29, расположенных с возрастанием жаростойкости (теплопроводность, теплоемкость) и огнеупорности от наружной стенки печи к ее внутреннему объему. С целью повышения лучистой составляющей теплообмена в рабочей камере печи внутренний слой волокнистого теплоизоляционного материала огнеупорной светоотражающей обмазкой 30 на основе микросфер из кварцевого стекла. В печном агрегате многослойная футеровка 11 металлического корпуса 1 печи может быть выполнена в виде плит 28, 29 заданного типоразмера, пазы между которыми заделаны огнеупорным связующим веществом 31, смещены друг относительно друга и смонтированы на корпусе печи через выполненные в нем отверстия с помощью крепежных шпилек 32, один конец которых имеет плоскую головку, а второй резьбовую нарезку, таким образом, чтобы металлическая плоская головка не выходила за пределы футеровки 11 вовнутрь камеры нагрева и изолирована от нее круглой шайбой 33 из теплоизоляционного материала. 5 11501 1 2009.02.28 Теплоизоляционная заслонка 14 может быть футерована аналогично футеровки 11 металлического корпуса 1 печи и предназначена для закрытия камеры 16 нагрева металла после выдвижения пода 3. Печной агрегат питается от трехфазной сети переменного тока 220/380 В через автомат (при включении загорается индикаторная лампа Питание и подается напряжение 220 В на дополнительные розетки). В систему управления (СУ) напряжение подается от однофазной сети - 220 В через автомат, находящийся на панели электроники, при его включении включаются находящиеся там же блоки питания. Управление выкатным подом 3 осуществляют с кнопочного поста и с наборной консоли системы 10 управления. Под 3 работает в зоне, ограниченной конечными выключателями. При перемещении пода 3 звенит звонок, предупреждающий об опасности в данной зоне. Электродвигатель перемещения пода 3 включают через магнитные пускатели и работает в реверсивном режиме. Необходимое линейное перемещение пода 3 определяется автоматическим анализом состояния контактов концевых выключателей. Предусмотрено автоматическое и ручное управление двигателем выдвижного пода 3 печи. Для управления и контроля за технологическим процессом работы печного агрегата используется специально разработанная автоматическая система 10 управления на базе модулей распределенного сбора данных и управления фирмы-4000. Визуализация процессов управления осуществляется на экране монитора промышленного компьютера. Выбор режимов работы печи, а также управление некоторыми технологическими процессами осуществляют по командам оператора, вводимым при помощи клавиатуры и мыши компьютера. Для контроля и измерения состава отходящих из нагревательной печи дымовых газов в системе 10 автоматического управления печью предусмотрена установка современного многокомпонентного электрохимического газоанализатора типа АДГ-305, предназначенного для автоматического измерения объемной концентрации оксида углерода, оксида азота, диоксида азота, диоксида серы и кислорода в отходящих газах топливосжигающих установок. Система 10 управления печи предусматривает 2 режима работы, которые задаются и управляются с персонального компьютера режим 1, работает плоскопламенная горелка 20 (ТГ 1) режим 2, работают две короткофакельные горелки 19(ТГ 2), 19 (ТГ 3). В режиме 1, когда предусматривается работа только горелки 20 (ТГ 1) контроллер по заданной программе одновременно подает питание на вентилятор средства 22 подачи воздуха на горение. Включение вентилятора средства 22 индицируется на экране монитора системы 10 управления. подает питание на двигатель вентилятора дымососа 9. Включение двигателя дымососа 9 индицируется на экране монитора. подает питание на обмотку двигателя привода для открытия воздушной заслонки системы 22 подачи воздуха для образования топливной смеси в рабочих камерах горелок 18,19, 20. На экране монитора системы 10 индицируется заслонка в открытом положении. После включения напорного вентилятора средства 22 срабатывает датчик реледавления воздуха, снимающего сигнал о превышении минимального давления воздуха,поступающего на горелку 20 (ТГ 1). Индикация аварийного сигнала по давлению воздуха на горелку 20 (ТГ 1) исчезает с экрана монитора. После включения вентилятора дымососа 9 срабатывает соответствующий датчик реледавления и выдает сигнал о наличии разрежения в дымоходе, который индицируется на экране монитора. Далее контроллер по заданной программе с выдержкой времени в 1 мин, необходимой для троекратного воздухообмена в камере 16 горения печи, подает питание на электромагнитный клапан системы 21 подачи газа. Сигнал об открытии клапана индицируется на 6 11501 1 2009.02.28 экране монитора. Реле разрывает цепь питания соответствующего магнитного пускателя,блокируя тем самым выгрузку пода 3 из печи при подаче газа на горелки 18, 19, 20. После открытия электромагнитного клапана срабатывает датчик минимального давления газа. Индикация аварийного сигнала по минимальному давлению газа исчезает с экрана монитора. После поступления сигнала об открытии клапана системы 21 подачи газа запускается автомат контроля герметичности, который по сигналам датчика реле-давления, настроенного на давление Рн/2, проверяет по заданной программе на герметичность электромагнитные клапана, закрывает нормально открытый клапан, расположенный на свече безопасности в газопроводе к горелкам 18, 19, 20 печи. В случае негерметичности клапанов подается сигнал АВАРИЯ. Если клапана герметичны, то автомат контроля герметичности подает питание на электромагнитный клапан с целью его открытия. После получения сигнала о герметичности клапанов, контроллер подает сигнал на запуск автомата управления горелкой. Автомат по заданной программе открывает электромагнитный клапан, разжигает горелку 20 (ТГ 1) с помощью встроенного в горелку электрода розжига и контролирует наличие пламени на горелке 20 (ТГ 1) с помощью встроенного в горелку 20 (ТГ 1) ионизационного электрода в течение всего времени ее работы. После стабилизации пламени горелки 20 (ТГ 1) автомат управления выдает сигнал о работе горелки 20 (ТГ 1). После розжига горелки 20 (ТГ 1) управление приводом соответствующей воздушной заслонки осуществляется в зависимости от температуры в печи. Текущая температура в печном агрегате измеряется термопарами Т 1-Т 14, смонтированными в задней стенке, в сводовой арке, при необходимости в тестируемой заготовке 23 и преобразуется в измерителе-регуляторе температуры в сигнал 420 мА, пропорционально измеренной температуре, и поступает на вход контроллера, где сравнивается с заданной температурой. Максимально допустимая температура в печи составляет 1250 С. При увеличении температуры в печи выше заданной контроллер подает на привод сигнал, пропорциональный величине отклонения. Привод перемещает воздушную заслонку системы 21 подачи газа в положение малая мощность, уменьшая мощность горелки до тех пор, пока температура в печи не станет равной заданной. При уменьшении температуры в печи ниже заданной контроллер подает на привод системы 21 сигнал, пропорциональный величине отклонения от заданной температуры в виде тока 420 мА. Привод перемещает воздушную заслонку системы 21 в положение большая мощность, увеличивая мощность горелки 20 (ТГ 1) до тех пор, пока температура в печи не станет равной заданной. Углы поворота привода воздушной заслонки системы 21, при которых срабатывают концевые выключатели при положении большая мощность и положении малая мощность, устанавливаются при наладке. После розжига горелки 20 (ТГ 1) управление приводом воздушной заслонки осуществляют в зависимости от температуры подаваемого на горение воздуха. Текущая температура воздуха в трубопроводе измеряется другой термопарой, преобразуется в измерителе-регуляторе температуры и передается на контроллер, где сравнивается с заданной температурой. Максимально допустимая температура подаваемого на горение воздуха системой 22 в режиме 1 не должна превышать 200 С. При увеличении температуры воздуха, подаваемого на горение системой 22, выше заданной контроллер подает на электромагнитный привод сигнал, пропорциональный величине отклонения от заданной температуры. Этот привод перемещает воздушную заслонку системы 22 на открытие и удерживает ее до тех пор, пока температура воздуха не станет равной заданной. 7 11501 1 2009.02.28 При уменьшении температуры воздуха, подаваемого на горение системой 22, ниже заданной контроллер подает на электромагнитный привод сигнал, пропорциональный величине отклонения от заданной температуры. Этот привод перемещает воздушную заслонку системы 22 на закрытие и удерживает ее до тех пор, пока температура воздуха не станет равной заданной. Текущая температура дымовых газов на входе в рекуператор 8 измеряется соответствующей термопарой и поступает на контроллер. При увеличении температуры дымовых газов на входе в рекуператор 8 выше заданной контроллер подает на соответствующий электромагнитный привод средства 17 управления температурой отходящих дымовых газов сигнал, пропорциональный величине отклонения. Этот привод перемещает воздушную заслонку средства 17 на открытие и удерживает ее до тех пор, пока температура дымовых газов в рекуператоре 8 не станет равной заданной. Регулирующий клапан управляет заслонкой средства 17 для поддержания оптимального содержания 2 в дымовых газах. Максимально допустимая температура дымовых газов на входе в рекуператор не должна превышать 900 С. Аналогичным способом идет управление работой печи при работе в режиме 2, когда работают две короткофакельные горелки 18 Г 2 и 19 Г 3, расположенные на противоположных стенках камеры сжигания со смещением друг относительно друга их осей. Общий принцип работы печи заключается в следующем. Заготовку 23 устанавливают на средстве 12 управления газодинамикой атмосферы печи, смонтированной на подине выкатного пода 3, находящегося в выдвинутом положении. На пульте управления при помощи программы управления осуществляется пуск печи. Выкатной под 3 задвигают в камеру нагрева и по заданной программе ЭВМ включает одну горелку 20 или две горелки 18, 19. Количество газа, воздуха и темп нагрева задают и контролируют системой управления,построенной на базе промышленной ЭВМ. После окончания процесса нагрева заготовки 23 до заданной температуры и ее выдержки при ней в течение заданного времени система управления отключает горелки и подает команду на выдвижение выкатного пода 3 из камеры 16 нагрева. Под 3 выезжает из печи, нагретые заготовки 23 выгружаются и направляются на дальнейшую механическую или иную обработку, а новые заготовки 23 загружают на под для их последующей термической обработки. Далее цикл нагрева повторяется. Система 22 подачи воздуха на горение по фиг. 1, 2 совмещена с рекуператором 8 таким образом, что он может подогреваться в нем теплом отходящих дымовых газов до смесеобразования с топливом до температуры около 200 С (на чертежах детально не показано, но общее представление об этом дает фиг. 1). Система подачи 21 газообразного топлива совмещена с рекуператором 8 таким образом, что оно может подогреваться в нем теплом отходящих дымовых газов до смесеобразования с топливом до температуры около 200 С (на чертежах детально не показано, но общее представление об этом дает фиг. 1). Рекуператор 8 выполнен таким образом, что часть дымовых газов может безпринудительно средством 26 возвращаться на рециркуляцию в камеру 16 сжигания топлива, снижая тем самым затраты топлива на нагрев печной атмосферы и эмиссию оксидов азота при его сжигании (на чертежах детально не показано, но общее представление об этом дает фиг. 1). Таким образом, исходя из вышеизложенного, полноценная реализация решаемой задачи объекта промышленной собственности повышения энергоэффективности и производительности нагревательной печи и конструктивных решений позволит достичь декларируемых целей и задач и в совокупности позволяет сократить потребление топлива нагревательной печью до 40-45 , повысить ее термический КПД до 35-40 , значительно повысить качество термообработки и готовых изделий и, следовательно, их реализуемость и конкурентоспособность на внутреннем и внешнем рынках. 8 11501 1 2009.02.28 Подтверждением этого вывода могут служить результаты промышленного эксперимента, приводимые в примере. Пример 1. Для количественных оценок влияния тех или иных факторов, соответствующих новой технологии повышения энергоэффективности печного газового агрегата рассмотрим камерную печь с размерами рабочей камеры 1 м 1 м 1 м (объем 1 м 3) и толщиной футеровки в 0,3 м на всех стенах. Если пренебречь наличием технологических отверстий, то объем, который занимает футеровка, в данном случае составляет 3,1 м 3. Традиционно по известному уровню техники в качестве футеровки печи используют такие материалы, как шамотный кирпич, легковесный шамот, динасовый кирпич и другие огнеупоры. Если футеровка изготовлена из шамотного кирпича, то ее масса для приведенных выше размеров печи составит 5,7 тонны. Обычно печи с рассматриваемыми габаритами позволяют нагревать металл массой около 500 кг. Это означает, что балласт, который необходимо нагреть при старте печи из холодного состояния, может более чем в 10 раз превышать массу нагреваемого полезного материала. Особенно важным это обстоятельство является для печей периодического действия, которые используют для нагрева очередной партии металла один раз в несколько дней, так что футеровка печи успевает остыть. Выполним балансовый расчет количества тепла, необходимого для нагрева всей футеровки и металла до трех различных температур в 560 С, 860 С и 1200 С, которые являются характерными для таких процессов термообработки как закалка, отжиг, и нагрев под ковку. Ниже в табл. 1-3 приведены результаты этих расчетов. Тепло (изменение энтальпии), необходимое для нагрева до соответствующей температуры рассчитывалось по формуле Здесь- плотность материала, кг/м 3 ср - теплоемкость материала, Дж/(кг К)- объем материала, м 3 Т 020 С. Было рассмотрено 4 различных футеровочных материала шамотный кирпич, легковесный шамот, динасовый кирпич и волокнистые плиты. Объем футеровки во всех случаях равнялся 3,1 м 3. Масса футеровки при этом составила соответственно 5735, 2945, 5890 и 930 кг. Масса стали была взята равной 500 кг (сталь 03). При выполнении расчетов принималось, что теплота сгорания газа составляет 33,5 МДж/м 3. Отметим, что даже при длительной работе печи вся ее футеровка не прогреется до температуры, поддерживаемой в рабочей камере, поскольку всегда присутствуют теплопотери с наружной поверхности печи. Однако приведенные ниже данные позволяют оценить эффективность использования тепла в камерной печи для разных типов футеровок. Таблица 1 Количество тепла, необходимое для прогрева различных типов футеровочных материалов до температуры 560 С Количество тепла,Количество газа, ненеобходимое для на- Доля тепла, идущая обходимое для нагреМатериал грева материала до на нагрев металла,ва материала до 560 С, МДж 560 С, нм 3 Шамот 4763,0 2,8 142,2 Легковесный шамот 2445,8 5,3 73,0 Динас 2767,9 4,7 82,6 Волокнистые плиты 394,3 25,7 11,8 Сталь 136,7 4,1 11501 1 2009.02.28 Таблица 2 Количество тепла, необходимое для прогрева различных типов футеровочных материалов до температуры 860 С Количество тепла,Количество газа, ненеобходимое для на- Доля тепла, идущая обходимое для нагреМатериал грева материала до на нагрев металла,ва материала до 860 С, МДж 860 С, нм 3 Шамот 9152,0 2,5 273,2 Легковесный шамот 4699,7 4,8 140,3 Динас 4573,7 4,9 136,5 Волокнистые плиты 617,5 27,7 18,4 Сталь 236,5 10,3 Таблица 3 Количество тепла, необходимое для прогрева различных типов футеровочных материалов до температуры 1200 С Количество тепла,Количество газа, ненеобходимое для на- Доля тепла, идущая обходимое для нагреМатериал грева материала до на нагрев металла,ва материала до 1200 С, МДж 1200 С, нм 3 Шамот 15172,9 2,2 452,9 Легковесный шамот 7791,5 4,2 232,6 Динас 6649,4 4,9 198,5 Волокнистые плиты 699,4 33,0 20,9 Сталь 345,0 10,3 Эти результаты позволяют видеть, что замена огнеупорного кирпича волокнистой изоляцией позволяет уменьшить потери тепла, идущие на нагрев футеровки, в 5-10 раз. Более точную оценку влияния типа футеровочного материала на эффективность процесса нагрева можно получить путем решения двумерной задачи о радиационном нагреве футеровки печи. Рассматривается двумерная область шириной 0,5 м (в силу симметрии задачи) и высотой 1 м (фиг. 3). Область заполнена дымовыми газами с температурой Т. Температура дымовых газов поддерживается все время постоянной. При этом газы рассматриваются как оптически активная среда, непосредственно участвующая в процессе переноса излучения. Левая, верхняя и нижняя границы области являются зеркальными,т.е. на них происходит полное отражение падающего радиационного теплового потока. На правой границе области расположен слой футеровки толщиной 0,3 метра. Температура всего слоя футеровки в начальный момент времениодинакова во всех точках и равна Т 0. Далее в данной двумерной области решается нелинейная задача переноса излучения,т.е. уравнение переноса излучения. При условии локального термодинамического равновесия уравнение выражает закон сохранения лучистой энергии при ее распространении в поглощающей, излучающей и рассеивающей среде и имеет следующий вид( )(, )( )( )(, )( ) (, ,)(,).(2) 4 4 Граничные условия к уравнению (2) определяются процессами излучения и отражения на граничных поверхностях и в общем случае записываются в форме 1(, ) 00(, )(, ,)(,)( ). 11501 1 2009.02.28 На основе рассчитанного из уравнений (2), (3) поля интенсивностей излучения определяются еще две энергетические величины, необходимые для последующего вычисления температуры среды объемная плотность радиационных источников/стоков тепла в каждой точке среды и локальные плотности результирующего радиационного потока на поверхность футеровки Поток из уравнения (5) входит в граничное условие второго рода на левой границе для задачи нагрева футеровочного материала с начальным условием Т(х, у, 0)Т 0,(7) и граничным условием на правой границе футеровки( , ,) 4(4).( ),Верхняя и нижняя границы футеровки полагались теплоизолированными (фиг. 3). Для численного решения уравнения переноса излучения был использован разработанный численный метод, основанный на комбинации метода конечных элементов и кусочно-аналитических решений уравнения переноса излучения. Данный метод, сохраняя высокую точность, обладает, в отличие от большинства других методов, еще и высокой скоростью счета. Для корректного расчета переноса излучения внутри нагревательной печи необходимо знание оптических характеристик дымовых газов в достаточно широком спектральном диапазоне. В рассматриваемой модели переноса излучения это сделано следующим образом. В состав продуктов сгорания природного газа, которым отапливается рабочее пространство печи, входят молекулярные газы (СО, С 2, Н 2 О, 2 и др.). Эти газы оптически активны в инфракрасной области спектра. Расчет эффективного спектрального коэффициента поглощения молекулярных дымовых газов в конечном спектральном интервале с учетом рассеяния проводится по формуле где 0,001 Т р - парциальное давление -го газа в смеси, ,и С - эмпирически подобранные коэффициенты. Зависимость (9) получена на основе анализа экспериментальных данных. Она применима в диапазоне температур 300-3000 К, при этом ошибки аппроксимации не превышают 10 . Сопряженная задача о нагреве футеровки радиационными потоками от горячих дымовых газов была рассмотрена для 4 различных материалов шамот, легковесный шамот, динасовый кирпич, волокнистые плиты. Для каждого из этих материалов рассматривались 3 различных температуры в печи 610 С, 910 С, 1250 С (все температуры на 50 С выше,чем характерные температуры, до которых необходимо нагреть металл). Во всех случаях продолжительность процесса нагрева равнялась 5 часам. Обращаясь к результатам расчетов отметим сразу, что температура поверхности футеровки за время от 20 до 60 мин поднимается до уровня на 100-150 С ниже температуры 11501 1 2009.02.28 печи и далее идет уже более медленный нагрев поверхности (фиг. 7). В то же время с точки зрения энергозатрат на нагрев более информативным показателем является средняя по сечению футеровки температура (фиг. 7). Эта температура характеризует количество энергии, затраченное на нагрев футеровки. Поэтому результаты проведенных расчетов представлены в виде средней по сечению температуры футеровки после 5 часов ее нагрева, и изменения теплосодержания 1 м 2 футеровки, имеющей толщину 0,3 м (0,3 м 3 материала) в процессе нагрева (табл. 4-6). Таблица 4 Характеристики процесса нагрева футеровки толщиной 0,3 м в печи длиной 1 м и высотой 1 м с температурой дымовых газов в 610 С в течение 5 ч Изменение теплосо- Изменение теплосоСредняя по сечению держания футеровки держания по отношеМатериал температура футе- размерами 110,3 м нию к изменению ровки, С после окончания на- теплосодержания волокнистых плит грева, МДж Шамот 195,3 428,2 16,2 Легковесный шамот 190,1 212,4 8,0 Динас 264,5 243,8 9,2 Волокнистые плиты 240,6 26,5 1 Таблица 5 Характеристики процесса нагрева футеровки толщиной 0,3 м в печи длиной 1 м и высотой 1 м с температурой дымовых газов в 910 С в течение 5 ч Изменение теплосо- Изменение теплосоСредняя по сечению держания футеровки держания по отношеМатериал температура футе- размерами 110,3 м нию к изменению ровки, С после окончания на- теплосодержания волокнистых плит грева, МДж Шамот 325,3 830,8 18,1 Легковесный шамот 307,8 396,6 8,7 Динас 427,0 421,6 9,2 Волокнистые плиты 401,7 45,8 1 Таблица 6 Характеристики процесса нагрева футеровки толщиной 0,3 м в печи длиной 1 м и высотой 1 м с температурой дымовых газов в 1250 С в течение 5 ч Изменение теплосо- Изменение теплосоСредняя по сечению держания футеровки держания по отношеМатериал температура футе- размерами 110,3 м нию к изменению ровки, С после окончания на- теплосодержания волокнистых плит грева, МДж Шамот 485,3 1425,3 21,4 Легковесный шамот 450,3 660,2 9,9 Динас 619,4 648,4 9,8 Волокнистые плиты 574,0 66,5 1,0 Таким образом, результаты решения нелинейной задачи сопряженного радиационнокондуктивного теплообмена качественно подтверждают полученные выше оценки (таблицы 1-3) о том, что при замене футеровки из огнеупорного кирпича на футеровку из волокнистых плит количество тепла, теряемое на нагрев футеровки, можно уменьшить в 1020 раз. 11501 1 2009.02.28 Важный фактор, влияющий на тепловую эффективность процесса внутрипечного нагрева - это применение рециркуляции дымовых газов. Это означает, что часть дымовых газов, уже охлажденных после рекуператора до температур в 170-200 С, подмешивают непосредственно к первичному воздуху, подающемуся на горение. Обычно добавляют 57 мас.дымовых газов, хотя точная величина зависит от геометрических размеров печи,характерной температуры в печи и теплофизических характеристик всех объектов внутри печи. При применении рециркуляции дымовых газов достигается двойной эффект. С одной стороны мы подогреваем первичный воздух на 15-20 С. Однако наиболее существенный эффект связан с изменением оптических характеристик высокотемпературной газовой среды рабочей камеры (см. уравнение (10 за счет увеличения концентрации наиболее оптически активных в инфракрасном диапазоне газов СО 2 и 2. Благодаря этому при одной и той же температуре в рабочей камере может существенно возрасти тепловой поток на нагреваемую заготовку. Другими словами, рециркуляция дымовых газов позволяет повысить эффективность использования тепла сгорания природного газа. Для корректного расчета переноса излучения внутри нагревательной печи необходимо знание оптических характеристик дымовых газов в достаточно широком спектральном диапазоне. В рассматриваемой модели переноса излучения это сделано следующим образом. В состав продуктов сгорания природного газа, которым отапливается рабочее пространство печи, входят молекулярные газы (СО, СО 2, 2, 2 и др.). Эти газы оптически активны в инфракрасной области спектра. Расчет эффективного спектрального коэффициента поглощения молекулярных дымовых газов в конечном спектральном интервале с учетом рассеяния проводится по формуле где 0,001 Т- парциальное давление 1-го газа в смеси, ,и С - эмпирически подобранные коэффициенты, числовое значение которых приведено в общетехнических справочниках. Зависимость (1) получена на основе анализа экспериментальных данных. Она применима в диапазоне температур 300 - 3000 К, при этом ошибки аппроксимации не превышают 10 . Количественные параметры процесса рециркуляции дымовых газов индивидуальны для каждой печи и в общем случае его влияние на эффективность процесса нагрева оценить сложно. Реализация описанной выше технологии повышения энергоэффективности и производительности нагревательных печей осуществляется в предлагаемой камерной нагревательной печи с выкатным подом на фиг. 2 (разрез, вид сбоку). Пример 2. В предварительно прогретую печь загружались три цилиндрические стальные заготовки общей массой 300 кг. Размеры отдельной заготовки диаметр 150 мм, длина 730 мм. Материал заготовки - сталь 35. Температура одной из трех заготовок, расположенной в центре пода, измерялась тремя хромель-алюмелевыми термопарами (в центре заготовки,на поверхности и на торце). Температура рабочей камеры печи также контролировалась термопарой. Расход газа на протяжении всего времени нагрева фиксировался по показаниям газового счетчика (точность измерения 0,01 м 3). Под задвигался в печь и производился нагрев заготовок до температуры в 860 С, соответствующей процессу термообработки под закалку. Начальная температура заготовки составляла 120 С. До заданной температуры в 860 С (с перепадом по сечению в 20 С) заготовки были нагреты за 61 минуту. При этом было израсходовано 14,11 нм 3 природного газа. Температура подогрева воздуха, подаваемого на горение, составила 110 С. Расчет КПД печи для выбранного режима нагрева дал следующие результаты. Полезное тепло процесса, необходимое для нагрева трех заготовок массой 300 кг от температу 13 11501 1 2009.02.28 ры 120 С до температуры 860 С рассчитывалось по методике, предложенной в работе 13. В расчете на один килограмм это тепло равно 578,1 кДж/кг. Тогда полезное тепло процесса нагрева стальных заготовок равно 1578,1 кДж/кг 300 кг 173,43 МДж. Низшая теплота сгорания природного газа принята равной 33,5 МДж/нм 3. Тепло, полученное от сжигания природного газа при разогреве печи из холодного состояния равно 233,5 МДж/нм 3-14,11 нм 3472,685 МДж. Таким образом, тепловой КПД рассмотренного режима нагрева стальных заготовок в предварительно разогретой печи составил 11/236,7 . Расход топлива на нагрев металла при этом составил 53,8 кг условного топлива на тонну металла. Как следует из сравнительной анализа уровня техники и новой конструкции печи ее система рекуперации тепла отходящих дымовых газов позволяет полезно утилизировать бросовое тепло нагревательной печи для нагрева воздуха на горение и другие технологические нужды, существенно снизить температуру отходящих газов и тепловое загрязнение окружающей среды. Применение автоматической системы регулирования и управления технологическими и теплотехническими процессами в нагревательной печи, позволяет оптимизировать соотношение газ-воздух, работу печи, снизить потребление топлива, уменьшить окалинообразование, повысить качество термообработки, безопасность работы теплового агрегата. Таким образом новый конструктив печного газового агрегата с выкатным подом и результаты исследований тепломассообменных и гидродинамических технологических режимов агрегата свидетельствует о том, что его совершенствование позволяет добиться улучшения равномерности нагрева и снижения угара металла, повышения качества термообработки и существенного снижения расхода топлива. Промышленное освоение агрегата осуществлено на территории Беларуси. Источники информации 1. Медников Ю.П., Дымов Г.Д., Рейхерт К.Н. Эксплуатация промышленных печей и сушил на газовом топливе. - Л. Недра, 1982. - С. 231. 2. Несенчук А.П. и др. Промышленные теплотехнологии. Машиностроительное и металлургическое производство. - Мн. Высшая школа, 1995. - С. 412. 3. Тимошпольский В.И. и др. Теплообмен и тепловые режимы в промышленных печах. - Мн. Высшая школа, 1992. - С. 217. 4. Патент 2002109544. 5. Патент 6,072,821. 6. Патент 5,830,284. 7. Патент 3843002. 8. Патент 2017056, МПК 27 В 3/00-3/26 (прототип). 9. Патент 2002109546. 10. Патент 4,973,349. 11. Патент 3316423. 12. Тимошпольский В.И., Кабишов С.М., Калиневич Е.В., Вайс Р.Б. Анализ теплофизических свойств сталей с целью применения для решения нелинейных задач теории нагрева // Литье и металлургия. -2. - 2006. - С. 17-22. 13. Патент 2002109546, 1998. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: F27B 3/00

Метки: подом, выкатным, газовый, агрегат, печной

Код ссылки

<a href="https://by.patents.su/15-11501-pechnojj-gazovyjj-agregat-s-vykatnym-podom.html" rel="bookmark" title="База патентов Беларуси">Печной газовый агрегат с выкатным подом</a>

Предыдущий патент: Литейная антифрикционная латунь

Следующий патент: Механизм запирания полуформ литьевой машины, например термопластавтомата

Случайный патент: Комбинированный роторный двигатель