Устройство преобразования энергии низкопотенциального перепада давления текущей среды

Текст

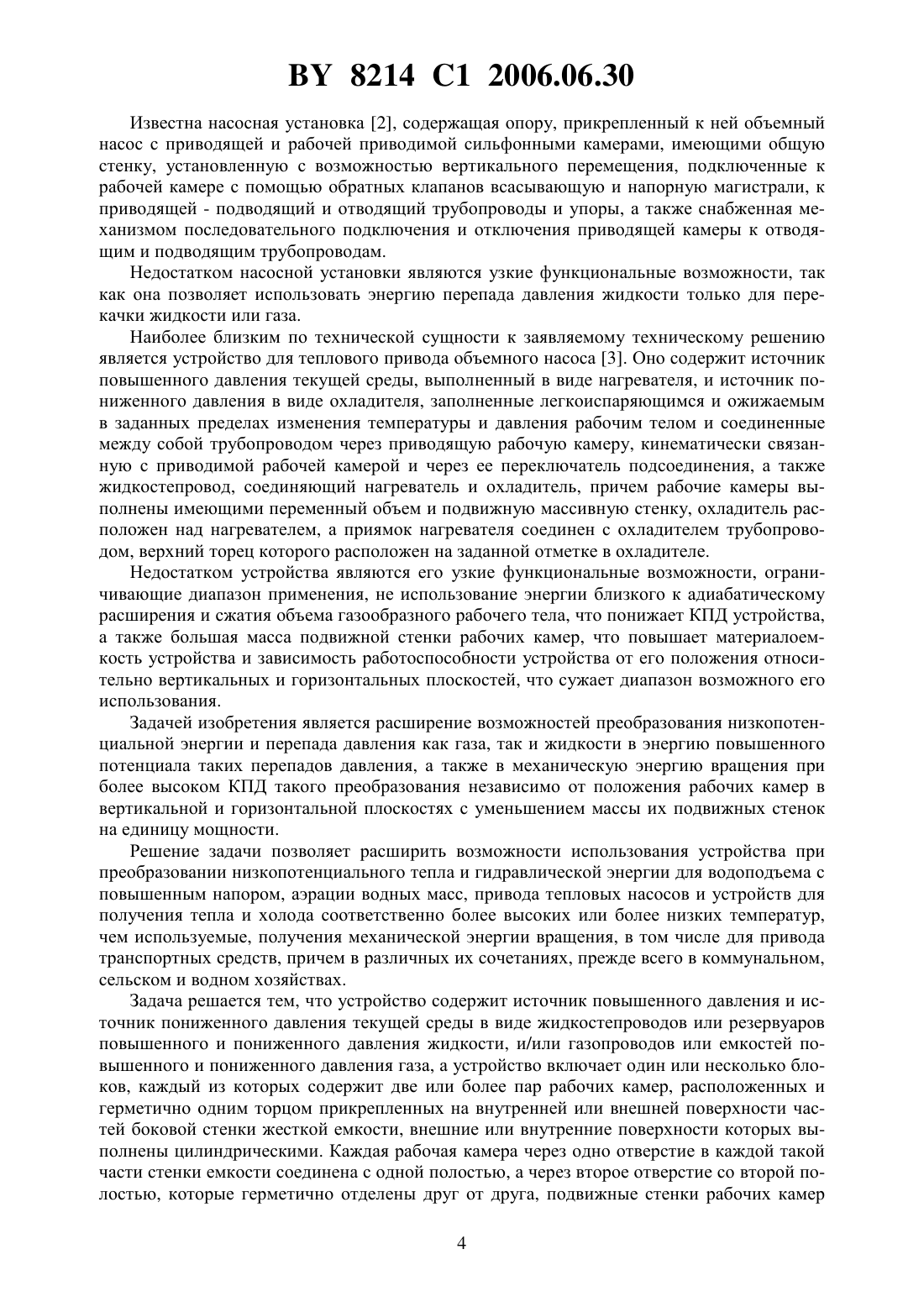

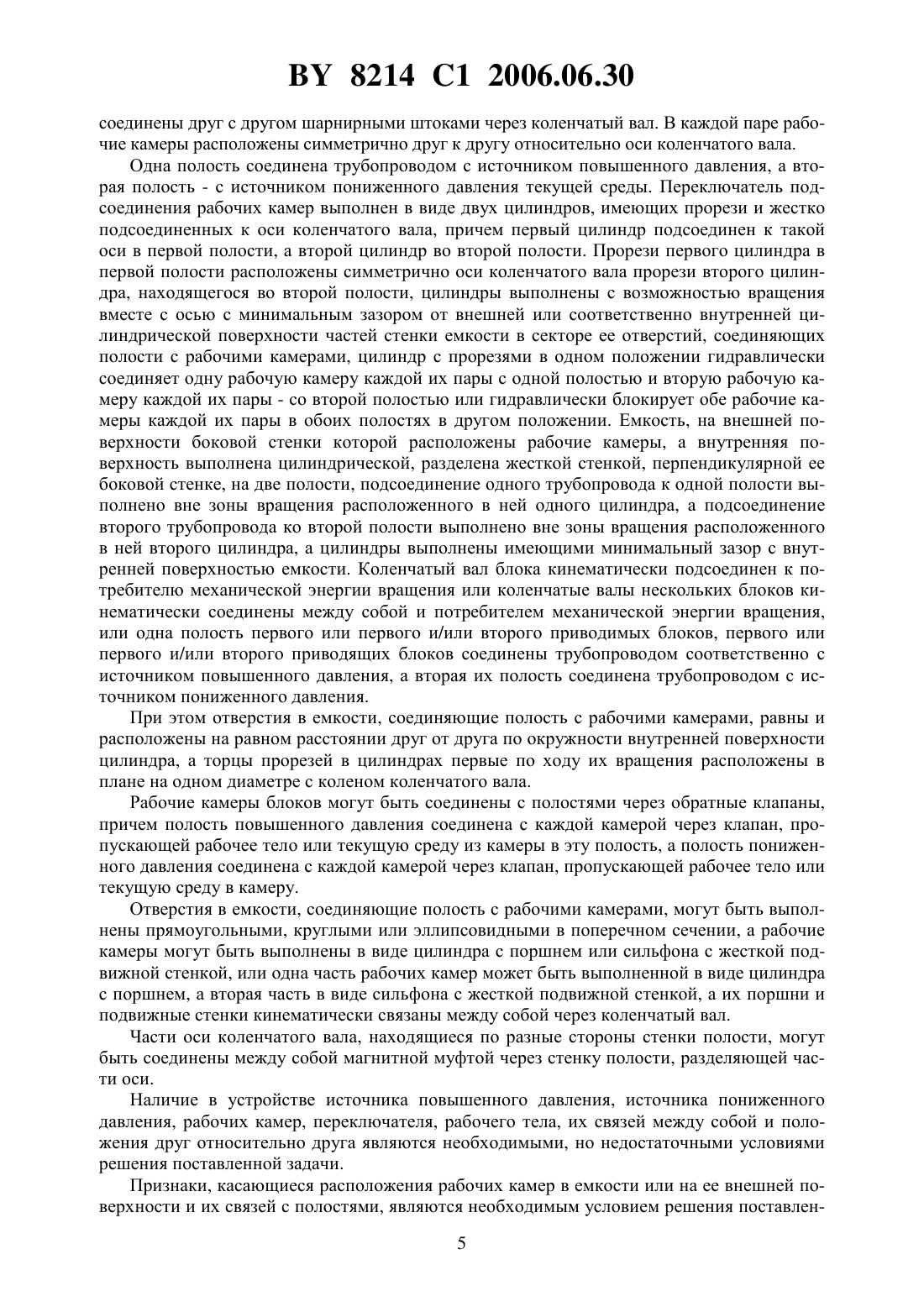

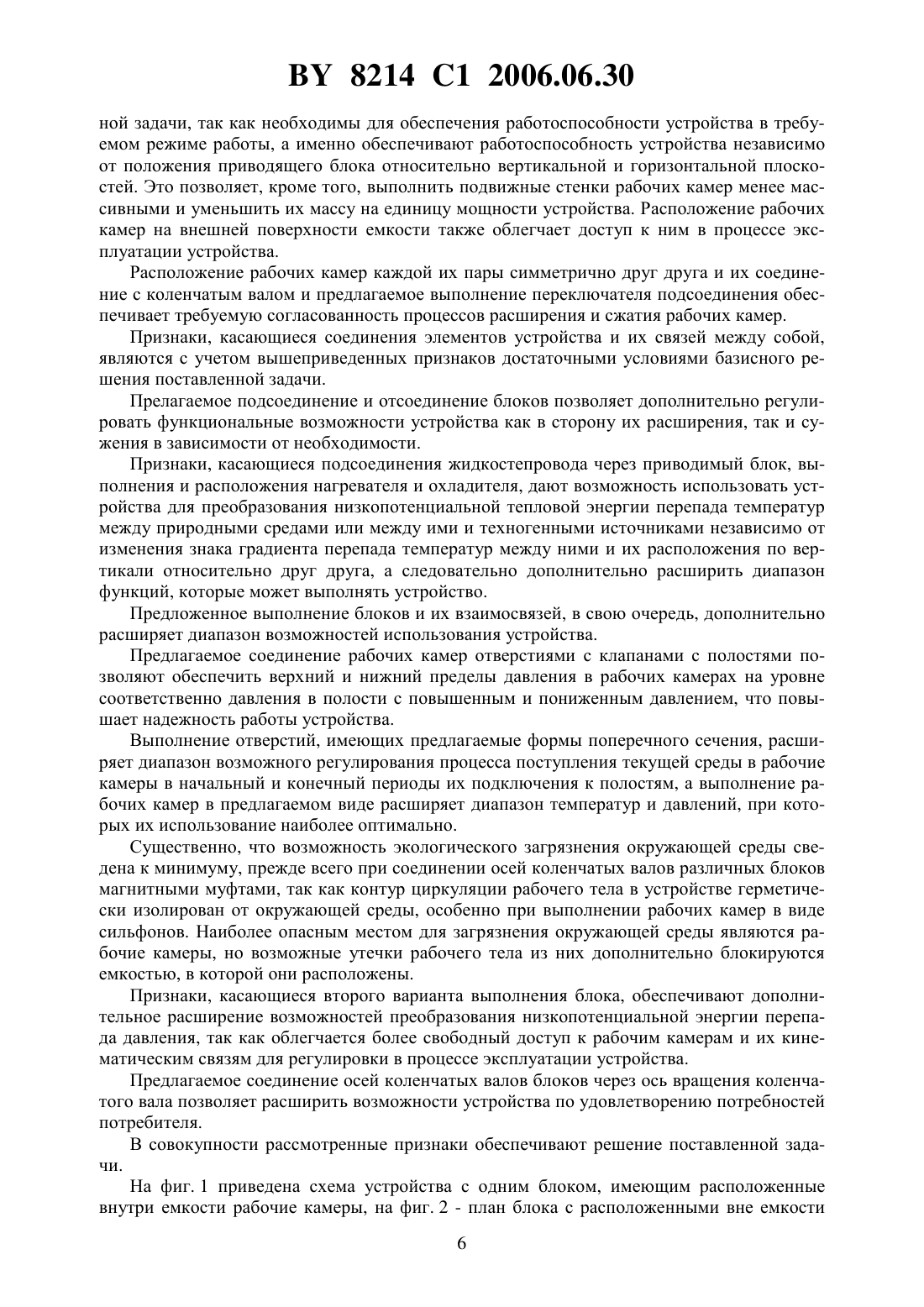

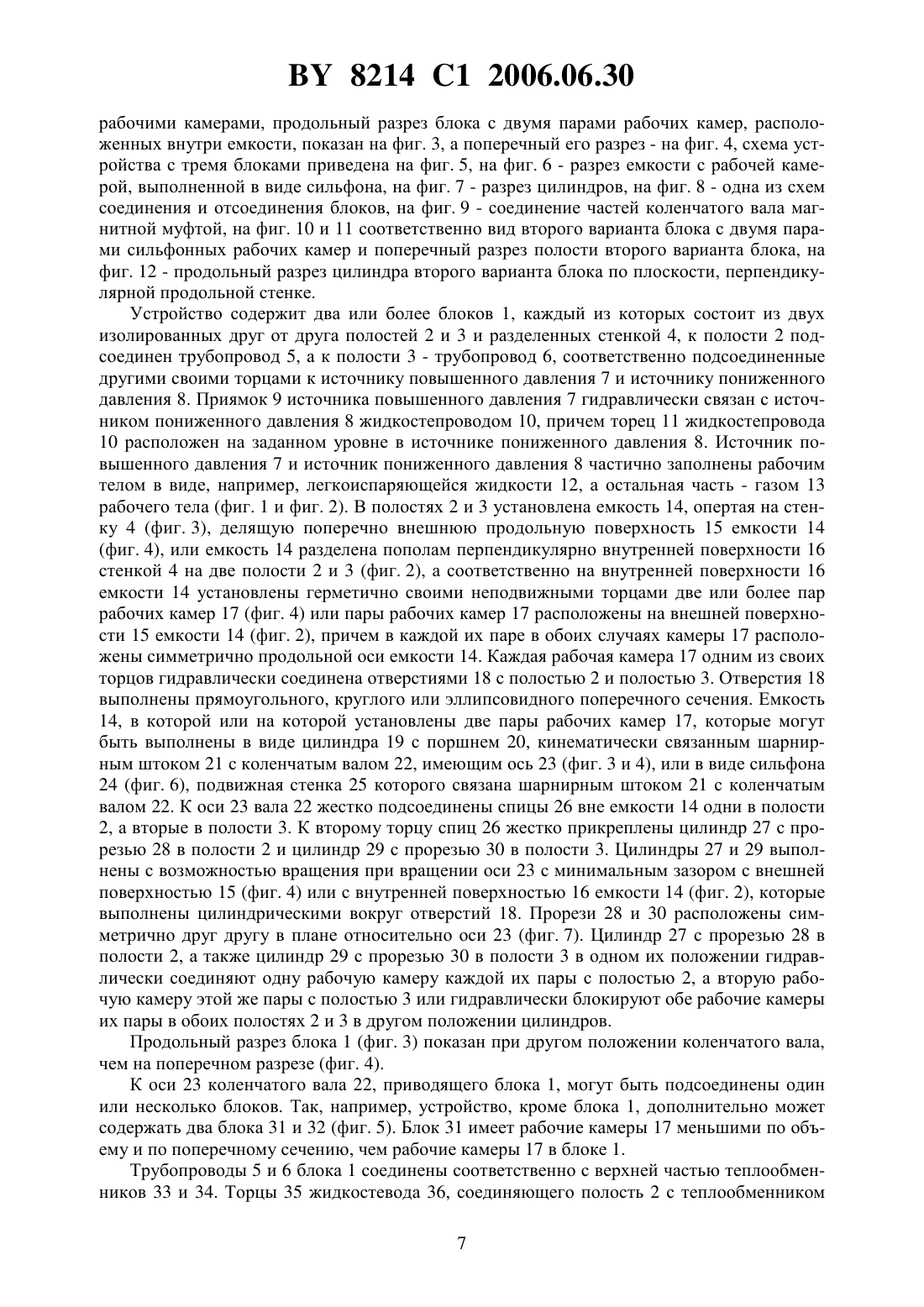

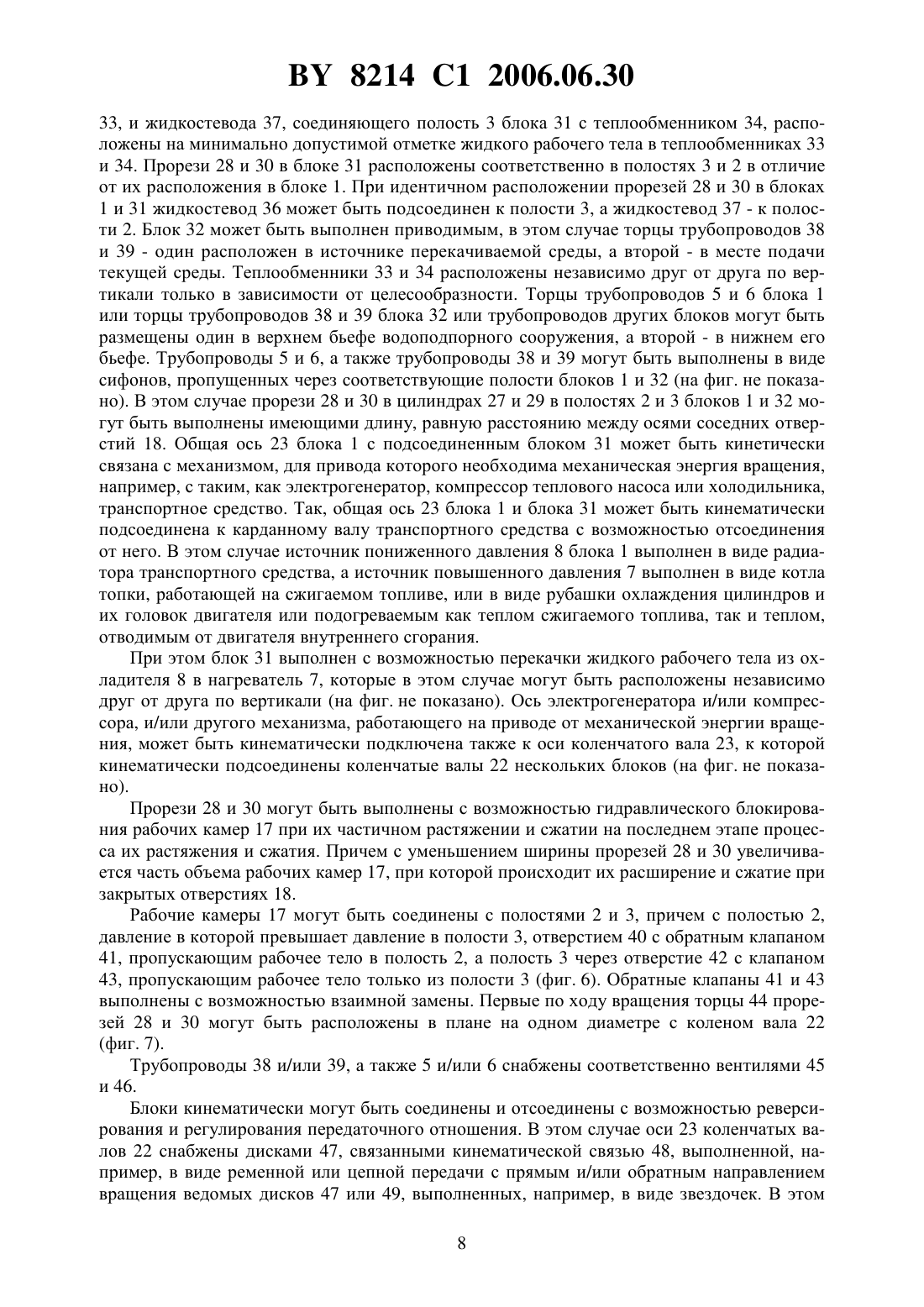

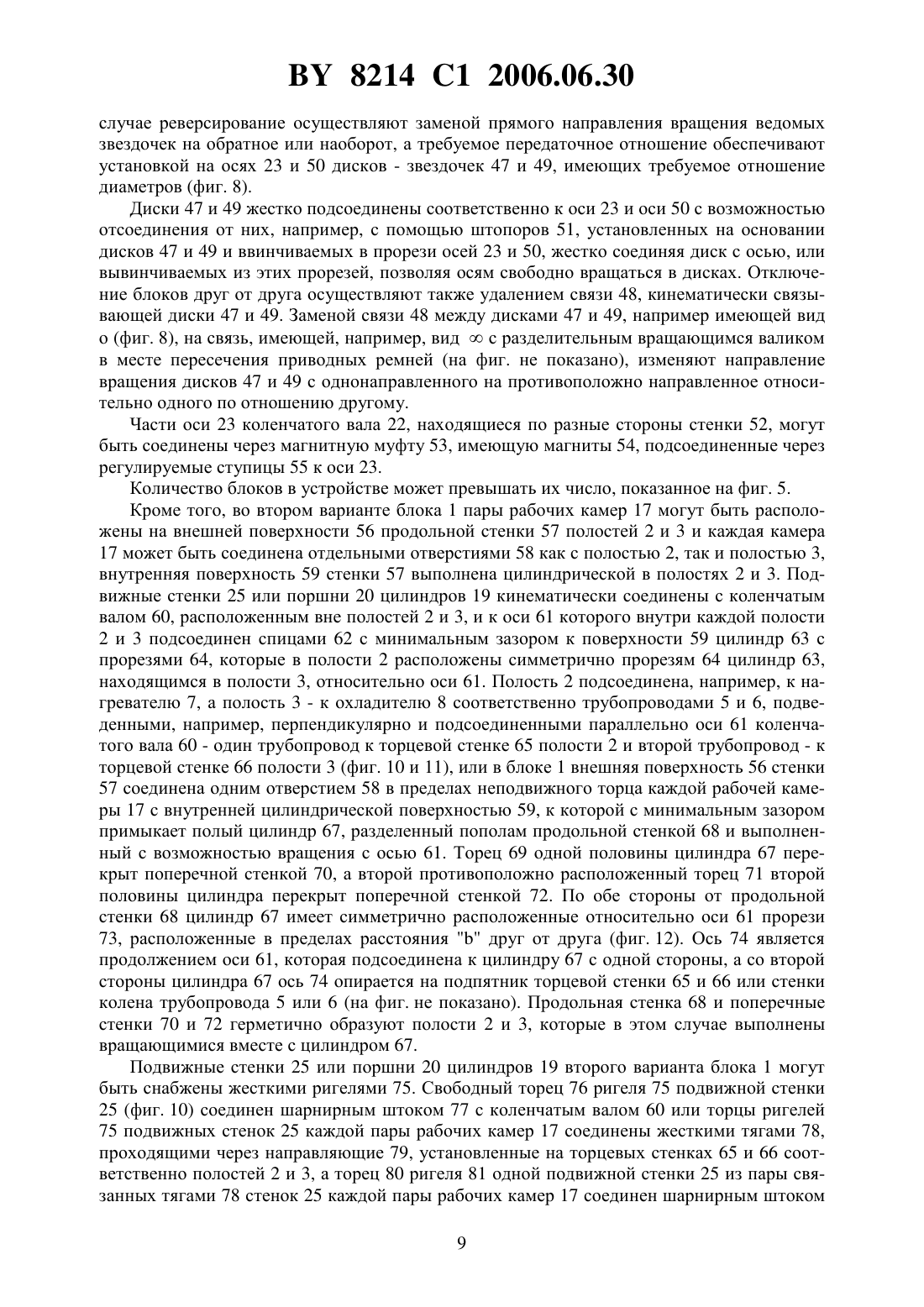

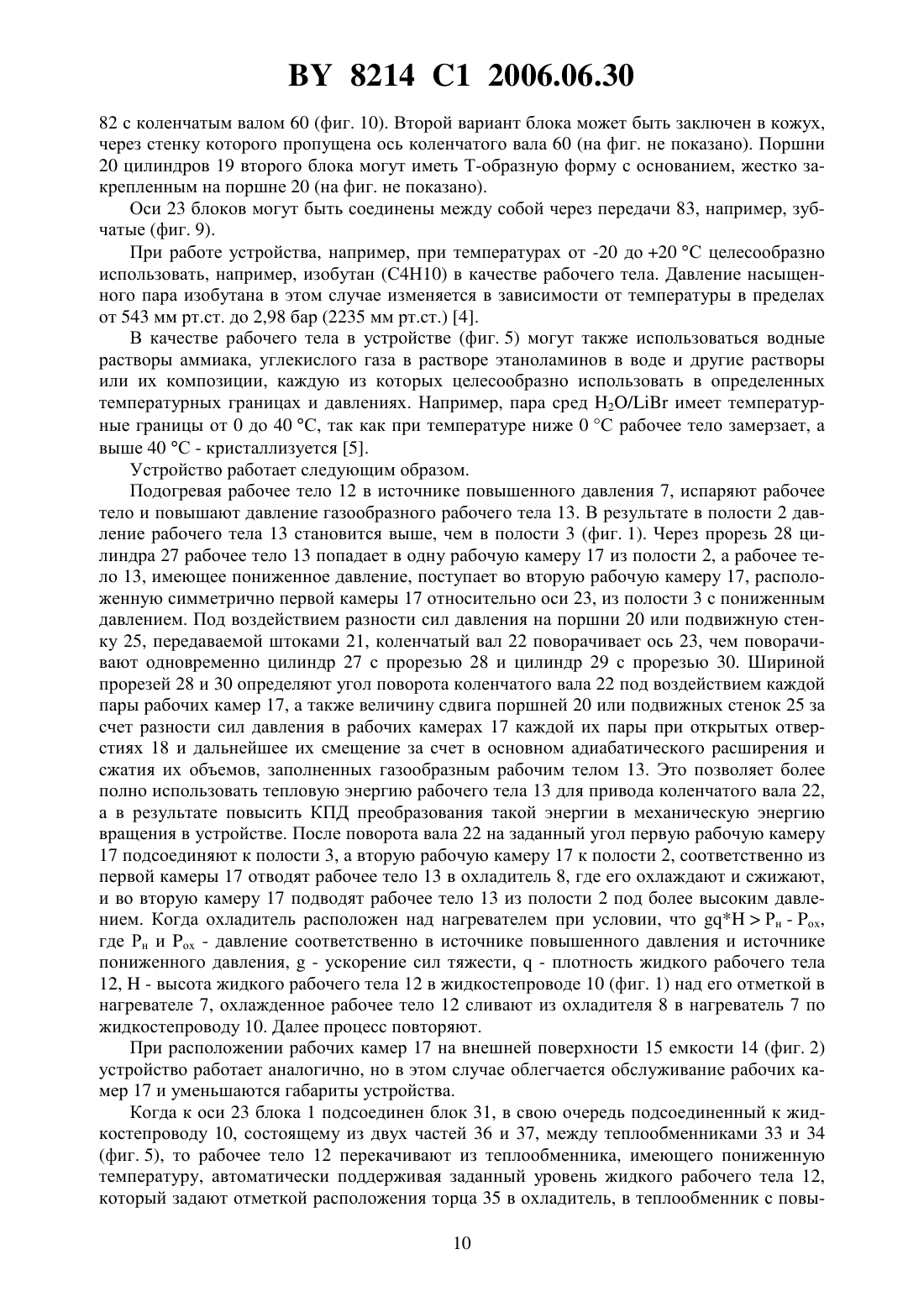

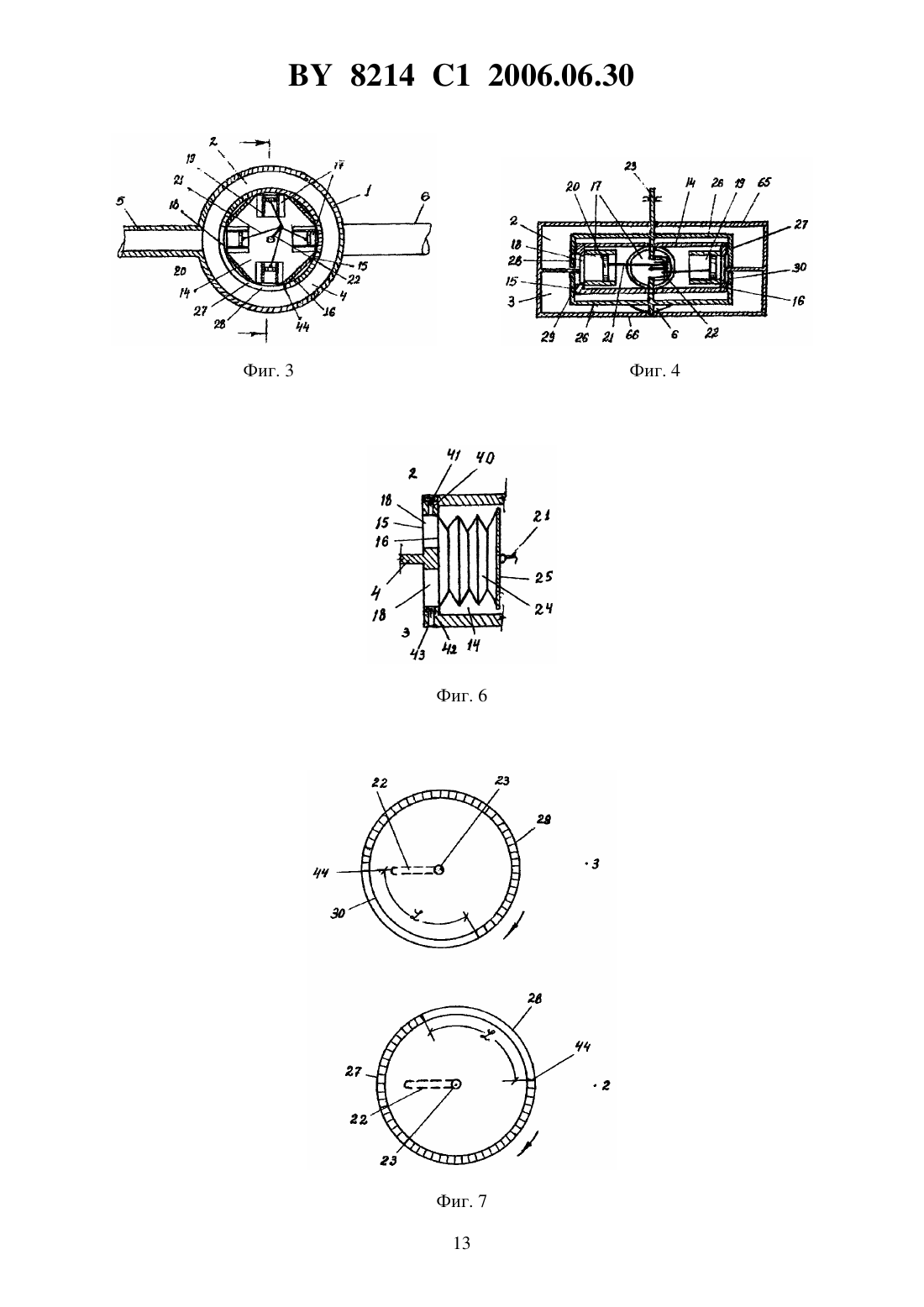

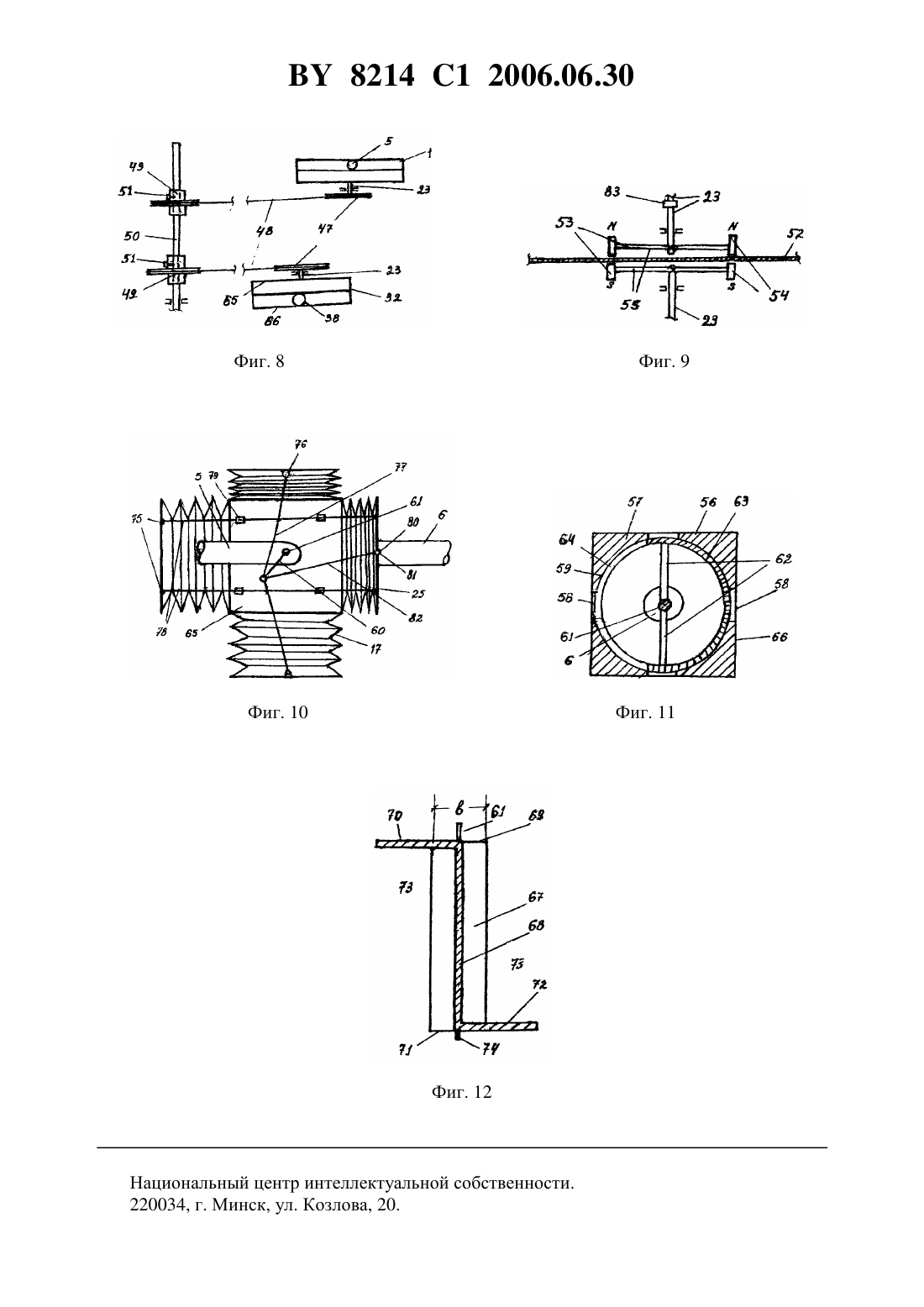

УСТРОЙСТВО ПРЕОБРАЗОВАНИЯ ЭНЕРГИИ НИЗКОПОТЕНЦИАЛЬНОГО ПЕРЕПАДА ДАВЛЕНИЯ ТЕКУЩЕЙ СРЕДЫ(71) Заявитель Коваленко Владимир Эдуардович(72) Автор Коваленко Владимир Эдуардович(73) Патентообладатель Коваленко Владимир Эдуардович(57) 1. Устройство преобразования низкопотенциального перепада давления текущей среды, содержащее источники повышенного давления и пониженного давления текущей среды, заполненные легко испаряющимся и сжижаемым в заданных пределах изменения температуры и давления рабочим телом и соединенные между собой трубопроводом, отличающееся тем, что источники повышенного и пониженного давления выполнены в виде жидкостепроводов или резервуаров повышенного и пониженного давления жидкости соответственно, и/или газопроводов или емкостей повышенного и пониженного давления газа соответственно, включает один или более блоков, каждый из которых содержит две или более пар рабочих камер, герметично одним торцом прикрепленных на внутренней поверхности боковой стенки жесткой емкости, разделенной на две полости жесткой стенкой, перпендикулярной боковой стенке емкости, внешняя поверхность которой выполнена цилиндрической, каждая рабочая камера через первое отверстие в боковой стенке емкости соединена с первой полостью, а через второе отверстие со второй полостью, первая и вторая полости герметично отделены друг от друга, подвижные стенки рабочих камер соединены друг с другом шарнирными штоками через коленчатый вал, в каждой паре рабочие 8214 1 2006.06.30 камеры расположены симметрично относительно оси вращения коленчатого вала, первая полость соединена трубопроводом с источником повышенного давления, а вторая полость соединена трубопроводом с источником пониженного давления текущей среды, переключатель подсоединения рабочих камер выполнен в виде двух цилиндров, имеющих прорези и жестко подсоединенных к оси вращения коленчатого вала, причем первый цилиндр подсоединен к оси в первой полости, а второй цилиндр - во второй полости, каждая прорезь первого цилиндра расположена симметрично оси коленчатого вала парной ей прорези второго цилиндра, цилиндры выполнены с возможностью вращения вместе с осью с минимальным зазором от внешней цилиндрической поверхности боковой стенки емкости в секторе ее отверстий, соединяющих полости с рабочими камерами, подсоединение первого трубопровода к первой полости выполнено вне зоны вращения расположенного в ней первого цилиндра, а подсоединение второго трубопровода ко второй полости выполнено вне зоны вращения расположенного в ней второго цилиндра, причем каждый цилиндр с прорезями в одном положении гидравлически соединяет первую рабочую камеру каждой пары рабочих камер с первой полостью и вторую рабочую камеру со второй полостью или гидравлически блокирует обе рабочие камеры каждой их пары в обоих полостях в другом положении, коленчатый вал блока кинематически подсоединен к потребителю механической энергии вращения, или коленчатые валы нескольких блоков кинематически соединены между собой и с потребителем механической энергии вращения. 2. Устройство по п. 1, отличающееся тем, что рабочие камеры блоков соединены с полостями через обратные клапаны, причем полость повышенного давления соединена с каждой камерой через клапан, пропускающий рабочее тело или текущую среду из камеры в эту полость, а полость пониженного давления соединена с каждой камерой через клапан,пропускающий рабочее тело или текущую среду в камеру из этой полости. 3. Устройство по п. 1 или 2, отличающееся тем, что отверстия в емкости, соединяющие полость с рабочими камерами, выполнены прямоугольными, круглыми или эллипсовидными в поперечном сечении, а рабочие камеры выполнены в виде цилиндра с поршнем, или сильфона с жесткой подвижной стенкой, или одна часть рабочих камер выполнена в виде цилиндра с поршнем, а вторая часть в виде сильфона с жесткой подвижной стенкой, а их поршни и подвижные стенки кинематически связаны между собой через коленчатый вал. 4. Устройство по любому из пп. 1-3, отличающееся тем, что части коленчатого вала,находящиеся по разные стороны стенки полости, соединены между собой магнитной муфтой через разделяющую коленчатый вал на части стенку полости. 5. Устройство преобразования низкопотенциального перепада давления текущей среды, содержащее источники повышенного давления и пониженного давления текущей среды, заполненные легко испаряющимся и сжижаемым в заданных пределах изменения температуры и давления рабочим телом и соединенные между собой трубопроводом, отличающееся тем, что источники повышенного и пониженного давления выполнены в виде жидкостепроводов или резервуаров повышенного и пониженного давления жидкости соответственно, и/или газопроводов или емкостей повышенного и пониженного давления газа соответственно, включает один или более блоков, каждый из которых содержит две или более пар рабочих камер, герметично одним торцом прикрепленных на внешней поверхности боковой стенки жесткой емкости, разделенной на две полости жесткой стенкой,перпендикулярной боковой стенке емкости, внутренняя поверхность которой выполнена цилиндрической, каждая рабочая камера через первое отверстие в боковой стенке емкости соединена с первой полостью, а через второе отверстие со второй полостью, первая и вторая полости герметично отделены друг от друга, подвижные стенки рабочих камер соединены друг с другом шарнирными штоками через коленчатый вал, в каждой паре рабочие камеры расположены симметрично относительно оси вращения коленчатого вала, первая полость соединена трубопроводом с источником повышенного давления, а вторая полость 2 8214 1 2006.06.30 соединена трубопроводом с источником пониженного давления текущей среды, переключатель подсоединения рабочих камер выполнен в виде двух цилиндров, имеющих прорези и жестко подсоединенных к оси вращения коленчатого вала, причем первый цилиндр подсоединен к оси в первой полости, а второй цилиндр - во второй полости, каждая прорезь первого цилиндра расположена симметрично оси коленчатого вала парной ей прорези второго цилиндра, цилиндры выполнены с возможностью вращения вместе с осью с минимальным зазором от внешней цилиндрической поверхности боковой стенки емкости в секторе ее отверстий, соединяющих полости с рабочими камерами, подсоединение первого трубопровода к первой полости выполнено вне зоны вращения расположенного в ней первого цилиндра, а подсоединение второго трубопровода ко второй полости выполнено вне зоны вращения расположенного в ней второго цилиндра, причем каждый цилиндр с прорезями в одном положении гидравлически соединяет первую рабочую камеру каждой пары рабочих камер с первой полостью и вторую рабочую камеру со второй полостью или гидравлически блокирует обе рабочие камеры каждой их пары в обоих полостях в другом положении, коленчатый вал блока кинематически подсоединен к потребителю механической энергии вращения, или коленчатые валы нескольких блоков кинематически соединены между собой и с потребителем механической энергии вращения. 6. Устройство по п. 5, отличающееся тем, что рабочие камеры блоков соединены с полостями через обратные клапаны, причем полость повышенного давления соединена с каждой камерой через клапан, пропускающий рабочее тело или текущую среду из камеры в эту полость, а полость пониженного давления соединена с каждой камерой через клапан,пропускающий рабочее тело или текущую среду в камеру из этой полости. 7. Устройство по п. 5 или 6, отличающееся тем, что отверстия в емкости, соединяющие полость с рабочими камерами, выполнены прямоугольными, круглыми или эллипсовидными в поперечном сечении, а рабочие камеры выполнены в виде цилиндра с поршнем или сильфона с жесткой подвижной стенкой, или одна часть рабочих камер выполнена в виде цилиндра с поршнем, а вторая часть в виде сильфона с жесткой подвижной стенкой, а их поршни и подвижные стенки кинематически связаны между собой через коленчатый вал. 8. Устройство по любому из пп. 5-7, отличающееся тем, что части коленчатого вала,находящиеся по разные стороны стенки полости, соединены между собой магнитной муфтой через разделяющую коленчатый вал на части стенку полости. Изобретение относится к энергетике и может быть использовано для преобразования низкопотенциальной тепловой и/или гидравлической энергии в механическую и/или в тепловую и/или перепада давления повышенного потенциала. Известно устройство для преобразования тепловой энергии в энергию изменения давления, содержащее нагреватель и расположенный над ним охладитель, заполненные газом и жидкостью легкоиспаряющегося в заданных пределах изменения температуры и давления рабочего тела и соединенные между собой трубопроводом подачи жидкости из нагревателя в охладитель, вход в который расположен в приямке нагревателя, а выход в охладитель выше максимального возможного уровня жидкости. Охладитель и нагреватель также соединены вторым трубопроводом возврата, который предназначен для отвода жидкости из охладителя в нагреватель. Вход трубопровода возврата сообщен с нижней частью охладителя и в нем установлен открывающийся в сторону нагревателя обратный клапан. Верхняя часть нагревателя соединена с объемным насосом трубопроводом 1. Недостатком устройства является то, что часть энергии в нем затрачивается на прерывную циркуляцию части жидкого рабочего тела без его фазового превращения из нагревателя в охладитель по трубопроводу подачи и слива его из охладителя в нагреватель по трубопроводу возврата, а также бесполезное периодическое перегревание в нагревателе после сброса из охладителя, что понижает КПД устройства. 3 8214 1 2006.06.30 Известна насосная установка 2, содержащая опору, прикрепленный к ней объемный насос с приводящей и рабочей приводимой сильфонными камерами, имеющими общую стенку, установленную с возможностью вертикального перемещения, подключенные к рабочей камере с помощью обратных клапанов всасывающую и напорную магистрали, к приводящей - подводящий и отводящий трубопроводы и упоры, а также снабженная механизмом последовательного подключения и отключения приводящей камеры к отводящим и подводящим трубопроводам. Недостатком насосной установки являются узкие функциональные возможности, так как она позволяет использовать энергию перепада давления жидкости только для перекачки жидкости или газа. Наиболее близким по технической сущности к заявляемому техническому решению является устройство для теплового привода объемного насоса 3. Оно содержит источник повышенного давления текущей среды, выполненный в виде нагревателя, и источник пониженного давления в виде охладителя, заполненные легкоиспаряющимся и ожижаемым в заданных пределах изменения температуры и давления рабочим телом и соединенные между собой трубопроводом через приводящую рабочую камеру, кинематически связанную с приводимой рабочей камерой и через ее переключатель подсоединения, а также жидкостепровод, соединяющий нагреватель и охладитель, причем рабочие камеры выполнены имеющими переменный объем и подвижную массивную стенку, охладитель расположен над нагревателем, а приямок нагревателя соединен с охладителем трубопроводом, верхний торец которого расположен на заданной отметке в охладителе. Недостатком устройства являются его узкие функциональные возможности, ограничивающие диапазон применения, не использование энергии близкого к адиабатическому расширения и сжатия объема газообразного рабочего тела, что понижает КПД устройства,а также большая масса подвижной стенки рабочих камер, что повышает материалоемкость устройства и зависимость работоспособности устройства от его положения относительно вертикальных и горизонтальных плоскостей, что сужает диапазон возможного его использования. Задачей изобретения является расширение возможностей преобразования низкопотенциальной энергии и перепада давления как газа, так и жидкости в энергию повышенного потенциала таких перепадов давления, а также в механическую энергию вращения при более высоком КПД такого преобразования независимо от положения рабочих камер в вертикальной и горизонтальной плоскостях с уменьшением массы их подвижных стенок на единицу мощности. Решение задачи позволяет расширить возможности использования устройства при преобразовании низкопотенциального тепла и гидравлической энергии для водоподъема с повышенным напором, аэрации водных масс, привода тепловых насосов и устройств для получения тепла и холода соответственно более высоких или более низких температур,чем используемые, получения механической энергии вращения, в том числе для привода транспортных средств, причем в различных их сочетаниях, прежде всего в коммунальном,сельском и водном хозяйствах. Задача решается тем, что устройство содержит источник повышенного давления и источник пониженного давления текущей среды в виде жидкостепроводов или резервуаров повышенного и пониженного давления жидкости, и/или газопроводов или емкостей повышенного и пониженного давления газа, а устройство включает один или несколько блоков, каждый из которых содержит две или более пар рабочих камер, расположенных и герметично одним торцом прикрепленных на внутренней или внешней поверхности частей боковой стенки жесткой емкости, внешние или внутренние поверхности которых выполнены цилиндрическими. Каждая рабочая камера через одно отверстие в каждой такой части стенки емкости соединена с одной полостью, а через второе отверстие со второй полостью, которые герметично отделены друг от друга, подвижные стенки рабочих камер 4 8214 1 2006.06.30 соединены друг с другом шарнирными штоками через коленчатый вал. В каждой паре рабочие камеры расположены симметрично друг к другу относительно оси коленчатого вала. Одна полость соединена трубопроводом с источником повышенного давления, а вторая полость - с источником пониженного давления текущей среды. Переключатель подсоединения рабочих камер выполнен в виде двух цилиндров, имеющих прорези и жестко подсоединенных к оси коленчатого вала, причем первый цилиндр подсоединен к такой оси в первой полости, а второй цилиндр во второй полости. Прорези первого цилиндра в первой полости расположены симметрично оси коленчатого вала прорези второго цилиндра, находящегося во второй полости, цилиндры выполнены с возможностью вращения вместе с осью с минимальным зазором от внешней или соответственно внутренней цилиндрической поверхности частей стенки емкости в секторе ее отверстий, соединяющих полости с рабочими камерами, цилиндр с прорезями в одном положении гидравлически соединяет одну рабочую камеру каждой их пары с одной полостью и вторую рабочую камеру каждой их пары - со второй полостью или гидравлически блокирует обе рабочие камеры каждой их пары в обоих полостях в другом положении. Емкость, на внешней поверхности боковой стенки которой расположены рабочие камеры, а внутренняя поверхность выполнена цилиндрической, разделена жесткой стенкой, перпендикулярной ее боковой стенке, на две полости, подсоединение одного трубопровода к одной полости выполнено вне зоны вращения расположенного в ней одного цилиндра, а подсоединение второго трубопровода ко второй полости выполнено вне зоны вращения расположенного в ней второго цилиндра, а цилиндры выполнены имеющими минимальный зазор с внутренней поверхностью емкости. Коленчатый вал блока кинематически подсоединен к потребителю механической энергии вращения или коленчатые валы нескольких блоков кинематически соединены между собой и потребителем механической энергии вращения,или одна полость первого или первого и/или второго приводимых блоков, первого или первого и/или второго приводящих блоков соединены трубопроводом соответственно с источником повышенного давления, а вторая их полость соединена трубопроводом с источником пониженного давления. При этом отверстия в емкости, соединяющие полость с рабочими камерами, равны и расположены на равном расстоянии друг от друга по окружности внутренней поверхности цилиндра, а торцы прорезей в цилиндрах первые по ходу их вращения расположены в плане на одном диаметре с коленом коленчатого вала. Рабочие камеры блоков могут быть соединены с полостями через обратные клапаны,причем полость повышенного давления соединена с каждой камерой через клапан, пропускающей рабочее тело или текущую среду из камеры в эту полость, а полость пониженного давления соединена с каждой камерой через клапан, пропускающей рабочее тело или текущую среду в камеру. Отверстия в емкости, соединяющие полость с рабочими камерами, могут быть выполнены прямоугольными, круглыми или эллипсовидными в поперечном сечении, а рабочие камеры могут быть выполнены в виде цилиндра с поршнем или сильфона с жесткой подвижной стенкой, или одна часть рабочих камер может быть выполненной в виде цилиндра с поршнем, а вторая часть в виде сильфона с жесткой подвижной стенкой, а их поршни и подвижные стенки кинематически связаны между собой через коленчатый вал. Части оси коленчатого вала, находящиеся по разные стороны стенки полости, могут быть соединены между собой магнитной муфтой через стенку полости, разделяющей части оси. Наличие в устройстве источника повышенного давления, источника пониженного давления, рабочих камер, переключателя, рабочего тела, их связей между собой и положения друг относительно друга являются необходимыми, но недостаточными условиями решения поставленной задачи. Признаки, касающиеся расположения рабочих камер в емкости или на ее внешней поверхности и их связей с полостями, являются необходимым условием решения поставлен 5 8214 1 2006.06.30 ной задачи, так как необходимы для обеспечения работоспособности устройства в требуемом режиме работы, а именно обеспечивают работоспособность устройства независимо от положения приводящего блока относительно вертикальной и горизонтальной плоскостей. Это позволяет, кроме того, выполнить подвижные стенки рабочих камер менее массивными и уменьшить их массу на единицу мощности устройства. Расположение рабочих камер на внешней поверхности емкости также облегчает доступ к ним в процессе эксплуатации устройства. Расположение рабочих камер каждой их пары симметрично друг друга и их соединение с коленчатым валом и предлагаемое выполнение переключателя подсоединения обеспечивает требуемую согласованность процессов расширения и сжатия рабочих камер. Признаки, касающиеся соединения элементов устройства и их связей между собой,являются с учетом вышеприведенных признаков достаточными условиями базисного решения поставленной задачи. Прелагаемое подсоединение и отсоединение блоков позволяет дополнительно регулировать функциональные возможности устройства как в сторону их расширения, так и сужения в зависимости от необходимости. Признаки, касающиеся подсоединения жидкостепровода через приводимый блок, выполнения и расположения нагревателя и охладителя, дают возможность использовать устройства для преобразования низкопотенциальной тепловой энергии перепада температур между природными средами или между ими и техногенными источниками независимо от изменения знака градиента перепада температур между ними и их расположения по вертикали относительно друг друга, а следовательно дополнительно расширить диапазон функций, которые может выполнять устройство. Предложенное выполнение блоков и их взаимосвязей, в свою очередь, дополнительно расширяет диапазон возможностей использования устройства. Предлагаемое соединение рабочих камер отверстиями с клапанами с полостями позволяют обеспечить верхний и нижний пределы давления в рабочих камерах на уровне соответственно давления в полости с повышенным и пониженным давлением, что повышает надежность работы устройства. Выполнение отверстий, имеющих предлагаемые формы поперечного сечения, расширяет диапазон возможного регулирования процесса поступления текущей среды в рабочие камеры в начальный и конечный периоды их подключения к полостям, а выполнение рабочих камер в предлагаемом виде расширяет диапазон температур и давлений, при которых их использование наиболее оптимально. Существенно, что возможность экологического загрязнения окружающей среды сведена к минимуму, прежде всего при соединении осей коленчатых валов различных блоков магнитными муфтами, так как контур циркуляции рабочего тела в устройстве герметически изолирован от окружающей среды, особенно при выполнении рабочих камер в виде сильфонов. Наиболее опасным местом для загрязнения окружающей среды являются рабочие камеры, но возможные утечки рабочего тела из них дополнительно блокируются емкостью, в которой они расположены. Признаки, касающиеся второго варианта выполнения блока, обеспечивают дополнительное расширение возможностей преобразования низкопотенциальной энергии перепада давления, так как облегчается более свободный доступ к рабочим камерам и их кинематическим связям для регулировки в процессе эксплуатации устройства. Предлагаемое соединение осей коленчатых валов блоков через ось вращения коленчатого вала позволяет расширить возможности устройства по удовлетворению потребностей потребителя. В совокупности рассмотренные признаки обеспечивают решение поставленной задачи. На фиг. 1 приведена схема устройства с одним блоком, имеющим расположенные внутри емкости рабочие камеры, на фиг. 2 - план блока с расположенными вне емкости 6 8214 1 2006.06.30 рабочими камерами, продольный разрез блока с двумя парами рабочих камер, расположенных внутри емкости, показан на фиг. 3, а поперечный его разрез - на фиг. 4, схема устройства с тремя блоками приведена на фиг. 5, на фиг. 6 - разрез емкости с рабочей камерой, выполненной в виде сильфона, на фиг. 7 - разрез цилиндров, на фиг. 8 - одна из схем соединения и отсоединения блоков, на фиг. 9 - соединение частей коленчатого вала магнитной муфтой, на фиг. 10 и 11 соответственно вид второго варианта блока с двумя парами сильфонных рабочих камер и поперечный разрез полости второго варианта блока, на фиг. 12 - продольный разрез цилиндра второго варианта блока по плоскости, перпендикулярной продольной стенке. Устройство содержит два или более блоков 1, каждый из которых состоит из двух изолированных друг от друга полостей 2 и 3 и разделенных стенкой 4, к полости 2 подсоединен трубопровод 5, а к полости 3 - трубопровод 6, соответственно подсоединенные другими своими торцами к источнику повышенного давления 7 и источнику пониженного давления 8. Приямок 9 источника повышенного давления 7 гидравлически связан с источником пониженного давления 8 жидкостепроводом 10, причем торец 11 жидкостепровода 10 расположен на заданном уровне в источнике пониженного давления 8. Источник повышенного давления 7 и источник пониженного давления 8 частично заполнены рабочим телом в виде, например, легкоиспаряющейся жидкости 12, а остальная часть - газом 13 рабочего тела (фиг. 1 и фиг. 2). В полостях 2 и 3 установлена емкость 14, опертая на стенку 4 (фиг. 3), делящую поперечно внешнюю продольную поверхность 15 емкости 14(фиг. 4), или емкость 14 разделена пополам перпендикулярно внутренней поверхности 16 стенкой 4 на две полости 2 и 3 (фиг. 2), а соответственно на внутренней поверхности 16 емкости 14 установлены герметично своими неподвижными торцами две или более пар рабочих камер 17 (фиг. 4) или пары рабочих камер 17 расположены на внешней поверхности 15 емкости 14 (фиг. 2), причем в каждой их паре в обоих случаях камеры 17 расположены симметрично продольной оси емкости 14. Каждая рабочая камера 17 одним из своих торцов гидравлически соединена отверстиями 18 с полостью 2 и полостью 3. Отверстия 18 выполнены прямоугольного, круглого или эллипсовидного поперечного сечения. Емкость 14, в которой или на которой установлены две пары рабочих камер 17, которые могут быть выполнены в виде цилиндра 19 с поршнем 20, кинематически связанным шарнирным штоком 21 с коленчатым валом 22, имеющим ось 23 (фиг. 3 и 4), или в виде сильфона 24 (фиг. 6), подвижная стенка 25 которого связана шарнирным штоком 21 с коленчатым валом 22. К оси 23 вала 22 жестко подсоединены спицы 26 вне емкости 14 одни в полости 2, а вторые в полости 3. К второму торцу спиц 26 жестко прикреплены цилиндр 27 с прорезью 28 в полости 2 и цилиндр 29 с прорезью 30 в полости 3. Цилиндры 27 и 29 выполнены с возможностью вращения при вращении оси 23 с минимальным зазором с внешней поверхностью 15 (фиг. 4) или с внутренней поверхностью 16 емкости 14 (фиг. 2), которые выполнены цилиндрическими вокруг отверстий 18. Прорези 28 и 30 расположены симметрично друг другу в плане относительно оси 23 (фиг. 7). Цилиндр 27 с прорезью 28 в полости 2, а также цилиндр 29 с прорезью 30 в полости 3 в одном их положении гидравлически соединяют одну рабочую камеру каждой их пары с полостью 2, а вторую рабочую камеру этой же пары с полостью 3 или гидравлически блокируют обе рабочие камеры их пары в обоих полостях 2 и 3 в другом положении цилиндров. Продольный разрез блока 1 (фиг. 3) показан при другом положении коленчатого вала,чем на поперечном разрезе (фиг. 4). К оси 23 коленчатого вала 22, приводящего блока 1, могут быть подсоединены один или несколько блоков. Так, например, устройство, кроме блока 1, дополнительно может содержать два блока 31 и 32 (фиг. 5). Блок 31 имеет рабочие камеры 17 меньшими по объему и по поперечному сечению, чем рабочие камеры 17 в блоке 1. Трубопроводы 5 и 6 блока 1 соединены соответственно с верхней частью теплообменников 33 и 34. Торцы 35 жидкостевода 36, соединяющего полость 2 с теплообменником 7 8214 1 2006.06.30 33, и жидкостевода 37, соединяющего полость 3 блока 31 с теплообменником 34, расположены на минимально допустимой отметке жидкого рабочего тела в теплообменниках 33 и 34. Прорези 28 и 30 в блоке 31 расположены соответственно в полостях 3 и 2 в отличие от их расположения в блоке 1. При идентичном расположении прорезей 28 и 30 в блоках 1 и 31 жидкостевод 36 может быть подсоединен к полости 3, а жидкостевод 37 - к полости 2. Блок 32 может быть выполнен приводимым, в этом случае торцы трубопроводов 38 и 39 - один расположен в источнике перекачиваемой среды, а второй - в месте подачи текущей среды. Теплообменники 33 и 34 расположены независимо друг от друга по вертикали только в зависимости от целесообразности. Торцы трубопроводов 5 и 6 блока 1 или торцы трубопроводов 38 и 39 блока 32 или трубопроводов других блоков могут быть размещены один в верхнем бьефе водоподпорного сооружения, а второй - в нижнем его бьефе. Трубопроводы 5 и 6, а также трубопроводы 38 и 39 могут быть выполнены в виде сифонов, пропущенных через соответствующие полости блоков 1 и 32 (на фиг. не показано). В этом случае прорези 28 и 30 в цилиндрах 27 и 29 в полостях 2 и 3 блоков 1 и 32 могут быть выполнены имеющими длину, равную расстоянию между осями соседних отверстий 18. Общая ось 23 блока 1 с подсоединенным блоком 31 может быть кинетически связана с механизмом, для привода которого необходима механическая энергия вращения,например, с таким, как электрогенератор, компрессор теплового насоса или холодильника,транспортное средство. Так, общая ось 23 блока 1 и блока 31 может быть кинематически подсоединена к карданному валу транспортного средства с возможностью отсоединения от него. В этом случае источник пониженного давления 8 блока 1 выполнен в виде радиатора транспортного средства, а источник повышенного давления 7 выполнен в виде котла топки, работающей на сжигаемом топливе, или в виде рубашки охлаждения цилиндров и их головок двигателя или подогреваемым как теплом сжигаемого топлива, так и теплом,отводимым от двигателя внутреннего сгорания. При этом блок 31 выполнен с возможностью перекачки жидкого рабочего тела из охладителя 8 в нагреватель 7, которые в этом случае могут быть расположены независимо друг от друга по вертикали (на фиг. не показано). Ось электрогенератора и/или компрессора, и/или другого механизма, работающего на приводе от механической энергии вращения, может быть кинематически подключена также к оси коленчатого вала 23, к которой кинематически подсоединены коленчатые валы 22 нескольких блоков (на фиг. не показано). Прорези 28 и 30 могут быть выполнены с возможностью гидравлического блокирования рабочих камер 17 при их частичном растяжении и сжатии на последнем этапе процесса их растяжения и сжатия. Причем с уменьшением ширины прорезей 28 и 30 увеличивается часть объема рабочих камер 17, при которой происходит их расширение и сжатие при закрытых отверстиях 18. Рабочие камеры 17 могут быть соединены с полостями 2 и 3, причем с полостью 2,давление в которой превышает давление в полости 3, отверстием 40 с обратным клапаном 41, пропускающим рабочее тело в полость 2, а полость 3 через отверстие 42 с клапаном 43, пропускающим рабочее тело только из полости 3 (фиг. 6). Обратные клапаны 41 и 43 выполнены с возможностью взаимной замены. Первые по ходу вращения торцы 44 прорезей 28 и 30 могут быть расположены в плане на одном диаметре с коленом вала 22(фиг. 7). Трубопроводы 38 и/или 39, а также 5 и/или 6 снабжены соответственно вентилями 45 и 46. Блоки кинематически могут быть соединены и отсоединены с возможностью реверсирования и регулирования передаточного отношения. В этом случае оси 23 коленчатых валов 22 снабжены дисками 47, связанными кинематической связью 48, выполненной, например, в виде ременной или цепной передачи с прямым и/или обратным направлением вращения ведомых дисков 47 или 49, выполненных, например, в виде звездочек. В этом 8 8214 1 2006.06.30 случае реверсирование осуществляют заменой прямого направления вращения ведомых звездочек на обратное или наоборот, а требуемое передаточное отношение обеспечивают установкой на осях 23 и 50 дисков - звездочек 47 и 49, имеющих требуемое отношение диаметров (фиг. 8). Диски 47 и 49 жестко подсоединены соответственно к оси 23 и оси 50 с возможностью отсоединения от них, например, с помощью штопоров 51, установленных на основании дисков 47 и 49 и ввинчиваемых в прорези осей 23 и 50, жестко соединяя диск с осью, или вывинчиваемых из этих прорезей, позволяя осям свободно вращаться в дисках. Отключение блоков друг от друга осуществляют также удалением связи 48, кинематически связывающей диски 47 и 49. Заменой связи 48 между дисками 47 и 49, например имеющей вид о (фиг. 8), на связь, имеющей, например, видс разделительным вращающимся валиком в месте пересечения приводных ремней (на фиг. не показано), изменяют направление вращения дисков 47 и 49 с однонаправленного на противоположно направленное относительно одного по отношению другому. Части оси 23 коленчатого вала 22, находящиеся по разные стороны стенки 52, могут быть соединены через магнитную муфту 53, имеющую магниты 54, подсоединенные через регулируемые ступицы 55 к оси 23. Количество блоков в устройстве может превышать их число, показанное на фиг. 5. Кроме того, во втором варианте блока 1 пары рабочих камер 17 могут быть расположены на внешней поверхности 56 продольной стенки 57 полостей 2 и 3 и каждая камера 17 может быть соединена отдельными отверстиями 58 как с полостью 2, так и полостью 3,внутренняя поверхность 59 стенки 57 выполнена цилиндрической в полостях 2 и 3. Подвижные стенки 25 или поршни 20 цилиндров 19 кинематически соединены с коленчатым валом 60, расположенным вне полостей 2 и 3, и к оси 61 которого внутри каждой полости 2 и 3 подсоединен спицами 62 с минимальным зазором к поверхности 59 цилиндр 63 с прорезями 64, которые в полости 2 расположены симметрично прорезям 64 цилиндр 63,находящимся в полости 3, относительно оси 61. Полость 2 подсоединена, например, к нагревателю 7, а полость 3 - к охладителю 8 соответственно трубопроводами 5 и 6, подведенными, например, перпендикулярно и подсоединенными параллельно оси 61 коленчатого вала 60 - один трубопровод к торцевой стенке 65 полости 2 и второй трубопровод - к торцевой стенке 66 полости 3 (фиг. 10 и 11), или в блоке 1 внешняя поверхность 56 стенки 57 соединена одним отверстием 58 в пределах неподвижного торца каждой рабочей камеры 17 с внутренней цилиндрической поверхностью 59, к которой с минимальным зазором примыкает полый цилиндр 67, разделенный пополам продольной стенкой 68 и выполненный с возможностью вращения с осью 61. Торец 69 одной половины цилиндра 67 перекрыт поперечной стенкой 70, а второй противоположно расположенный торец 71 второй половины цилиндра перекрыт поперечной стенкой 72. По обе стороны от продольной стенки 68 цилиндр 67 имеет симметрично расположенные относительно оси 61 прорези 73, расположенные в пределах расстояниядруг от друга (фиг. 12). Ось 74 является продолжением оси 61, которая подсоединена к цилиндру 67 с одной стороны, а со второй стороны цилиндра 67 ось 74 опирается на подпятник торцевой стенки 65 и 66 или стенки колена трубопровода 5 или 6 (на фиг. не показано). Продольная стенка 68 и поперечные стенки 70 и 72 герметично образуют полости 2 и 3, которые в этом случае выполнены вращающимися вместе с цилиндром 67. Подвижные стенки 25 или поршни 20 цилиндров 19 второго варианта блока 1 могут быть снабжены жесткими ригелями 75. Свободный торец 76 ригеля 75 подвижной стенки 25 (фиг. 10) соединен шарнирным штоком 77 с коленчатым валом 60 или торцы ригелей 75 подвижных стенок 25 каждой пары рабочих камер 17 соединены жесткими тягами 78,проходящими через направляющие 79, установленные на торцевых стенках 65 и 66 соответственно полостей 2 и 3, а торец 80 ригеля 81 одной подвижной стенки 25 из пары связанных тягами 78 стенок 25 каждой пары рабочих камер 17 соединен шарнирным штоком 9 8214 1 2006.06.30 82 с коленчатым валом 60 (фиг. 10). Второй вариант блока может быть заключен в кожух,через стенку которого пропущена ось коленчатого вала 60 (на фиг. не показано). Поршни 20 цилиндров 19 второго блока могут иметь Т-образную форму с основанием, жестко закрепленным на поршне 20 (на фиг. не показано). Оси 23 блоков могут быть соединены между собой через передачи 83, например, зубчатые (фиг. 9). При работе устройства, например, при температурах от -20 до 20 С целесообразно использовать, например, изобутан (С 4 Н 10) в качестве рабочего тела. Давление насыщенного пара изобутана в этом случае изменяется в зависимости от температуры в пределах от 543 мм рт.ст. до 2,98 бар (2235 мм рт.ст.) 4. В качестве рабочего тела в устройстве (фиг. 5) могут также использоваться водные растворы аммиака, углекислого газа в растворе этаноламинов в воде и другие растворы или их композиции, каждую из которых целесообразно использовать в определенных температурных границах и давлениях. Например, пара сред 2/ имеет температурные границы от 0 до 40 С, так как при температуре ниже 0 С рабочее тело замерзает, а выше 40 С - кристаллизуется 5. Устройство работает следующим образом. Подогревая рабочее тело 12 в источнике повышенного давления 7, испаряют рабочее тело и повышают давление газообразного рабочего тела 13. В результате в полости 2 давление рабочего тела 13 становится выше, чем в полости 3 (фиг. 1). Через прорезь 28 цилиндра 27 рабочее тело 13 попадает в одну рабочую камеру 17 из полости 2, а рабочее тело 13, имеющее пониженное давление, поступает во вторую рабочую камеру 17, расположенную симметрично первой камеры 17 относительно оси 23, из полости 3 с пониженным давлением. Под воздействием разности сил давления на поршни 20 или подвижную стенку 25, передаваемой штоками 21, коленчатый вал 22 поворачивает ось 23, чем поворачивают одновременно цилиндр 27 с прорезью 28 и цилиндр 29 с прорезью 30. Шириной прорезей 28 и 30 определяют угол поворота коленчатого вала 22 под воздействием каждой пары рабочих камер 17, а также величину сдвига поршней 20 или подвижных стенок 25 за счет разности сил давления в рабочих камерах 17 каждой их пары при открытых отверстиях 18 и дальнейшее их смещение за счет в основном адиабатического расширения и сжатия их объемов, заполненных газообразным рабочим телом 13. Это позволяет более полно использовать тепловую энергию рабочего тела 13 для привода коленчатого вала 22,а в результате повысить КПД преобразования такой энергии в механическую энергию вращения в устройстве. После поворота вала 22 на заданный угол первую рабочую камеру 17 подсоединяют к полости 3, а вторую рабочую камеру 17 к полости 2, соответственно из первой камеры 17 отводят рабочее тело 13 в охладитель 8, где его охлаждают и сжижают,и во вторую камеру 17 подводят рабочее тело 13 из полости 2 под более высоким давлением. Когда охладитель расположен над нагревателем при условии, чтоРн - о,где Рн и о - давление соответственно в источнике повышенного давления и источнике пониженного давления,- ускорение сил тяжести,- плотность жидкого рабочего тела 12,- высота жидкого рабочего тела 12 в жидкостепроводе 10 (фиг. 1) над его отметкой в нагревателе 7, охлажденное рабочее тело 12 сливают из охладителя 8 в нагреватель 7 по жидкостепроводу 10. Далее процесс повторяют. При расположении рабочих камер 17 на внешней поверхности 15 емкости 14 (фиг. 2) устройство работает аналогично, но в этом случае облегчается обслуживание рабочих камер 17 и уменьшаются габариты устройства. Когда к оси 23 блока 1 подсоединен блок 31, в свою очередь подсоединенный к жидкостепроводу 10, состоящему из двух частей 36 и 37, между теплообменниками 33 и 34(фиг. 5), то рабочее тело 12 перекачивают из теплообменника, имеющего пониженную температуру, автоматически поддерживая заданный уровень жидкого рабочего тела 12,который задают отметкой расположения торца 35 в охладитель, в теплообменник с повы 10 8214 1 2006.06.30 шенной температурой. Это позволяет использовать тепловую энергию перепада температур между двумя средами или в среде, изменяющих знак своего градиента во времени независимо от расположения таких сред, а следовательно и теплообменников относительно друг друга по вертикали (фиг. 5). Это также позволяет расширить возможности применения в качестве рабочих тел легко испаряющихся жидкостей или растворов и выбрать из них наиболее эффективные для использования в конкретных условиях работы устройства и его применения, включая учет требований экологии. Блок 1 отдельно (фиг. 2) или блок 1, спаренный с блоком 31 (фиг. 5), могут быть использованы для привода механизмов, работающих на механической энергии вращения. Величиной ширины прорезей 28 и 30 определяют часть объема рабочих камер 17, которую сжимают или расширяют при закрытых соответственно цилиндрами 27 и 29 отверстиях 18. Величину давления в рабочей камере 17 при их сжатии и расширении при закрытых отверстиях 18 ограничивают соответственно давлением в полостях 2 и 3. Когда давление в камере больше давления в полости 2, отводят газообразное рабочее тело 13 по отверстию 40 через обратный клапан 41 из сжимаемой рабочей камеры 17 в полость 2, а при расширении рабочей камеры 17 при закрытых отверстиях 18 при уменьшении давления в ней ниже давления в полости 3 газообразное рабочее тело 13 через отверстие 42 и обратный клапан 43 подводят в рабочую камеру 17 из полости 3 (фиг. 6). Выполнение обратных клапанов 41 и 43 с возможностью их взаимной замены расширяет возможности использования блоков. Устройство может быть использовано для циркуляции рабочего тела в тепловых насосах. В этом случае один блок устройства выполняет роль компрессора, приводимого через кинематическую связь другим блоком, приводимым низкопотенциальной тепловой и/или гидравлической энергией перепада уровней воды. Целесообразно его применение также в системах теплохладоснабжения помещений за счет использования теплоты верхних слоев земли, вод рек и подземных вод, а также суточного и сезонного аккумулирования тепла и холода в грунтах, практически представляющих собой аккумулятор неограниченной емкости 6, в том числе для аккумулирования энергии солнца. Блок можно использовать для нагнетения воздуха в водный объект для аэрации в нем водных масс и/или интенсификации их перемешивания. В этом случае по трубопроводу 38 забирают воздух из атмосферы и по трубопроводу 39 нагнетают в воду через его выходной торец, расположенный на заданной глубине от отметки воды в водном объекте. Изменением направления вращения коленчатого вала 22 в блоке, подсоединенном к общей оси 50 или к передаче 83, заменой одного направления вращения на другое изменяют градиент перепада давления в полостях 1 и 2 на обратный, что позволяет изменить функции, выполняемые блоком. С помощью вентилей 45 и 46 регулируют режим работы блоков. Число блоков в устройстве определяют количеством функций, которые оно должно выполнять в каждом конкретном случае его предназначения. Так как число блоков, подсоединяемых к оси 50,кроме последнего условия, не ограничено, устройство может выполнять одновременно одну, несколько или все вышеприведенные функции. Количество выполняемых устройством функций можно изменять отключением или подключением одного или нескольких блоков от общей вращения оси 50, причем отключают те блоки, которые выполняют функции, необходимость в которых отпала, а в случае ее появления эти блоки подключают к оси 50 путем соответственно отсоединения и подсоединения дисков 49 или 47 к оси 50 штопорами 51 или удаления и восстановления связи 48 между дисками 47 и 49. Наиболее целесообразно устройство использовать в коммунальном, сельском и водном хозяйствах, где возможности преобразования низкопотенциального тепла и гидравлической энергии наиболее приемлемо согласуются с потребностями потребителей в такой энергии. 11 8214 1 2006.06.30 Так, в частности, применение устройства в качестве насоса позволяет осуществлять водоснабжение и водоотведение в сельском хозяйстве, в том числе для решения мелиоративных задач. В водном хозяйстве оно может использоваться для аэрации водных масс с целью борьбы с заморами, интенсификации процессов самоочищения, флотации и обезжелезивания воды и других задач, прежде всего экологических. Источники информации 1. А.с. СССР 1315647, 1987. 2. А.с. СССР 1691545, 1991. 3. А.с. СССР 1783149, 1992. 4. Варгафтик .Б. Справочник по тепло-физическим свойствам газов и жидкостей. . Наука, 1972. - С. 251. 5. Баротфи Б., Рафаи П. Энергосберегающие технологии и агрегаты на животноводческих фермах / Пер. с венгерского Э. Шандора, А.И. Зелепукина. - . Агропромиздат,1998. - С. 153. 6. Дэвинс Д. Энергия. . Энергоиздат, 1985. - С. 360. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: F03G 7/06, F04B 19/24

Метки: преобразования, текущей, энергии, давления, перепада, устройство, низкопотенциального, среды

Код ссылки

<a href="https://by.patents.su/14-8214-ustrojjstvo-preobrazovaniya-energii-nizkopotencialnogo-perepada-davleniya-tekushhejj-sredy.html" rel="bookmark" title="База патентов Беларуси">Устройство преобразования энергии низкопотенциального перепада давления текущей среды</a>

Предыдущий патент: Носитель информации о цене

Следующий патент: Автоматическая бесступенчатая коробка передач (варианты)

Случайный патент: Клеть прокатного стана