Устройство для переработки изношенных шин

Номер патента: 12392

Опубликовано: 30.10.2009

Авторы: Лихарев Олег Валентинович, Жданок Виталий Александрович, Журавский Геннадий Иванович, Учанин Юрий Игоревич

Текст

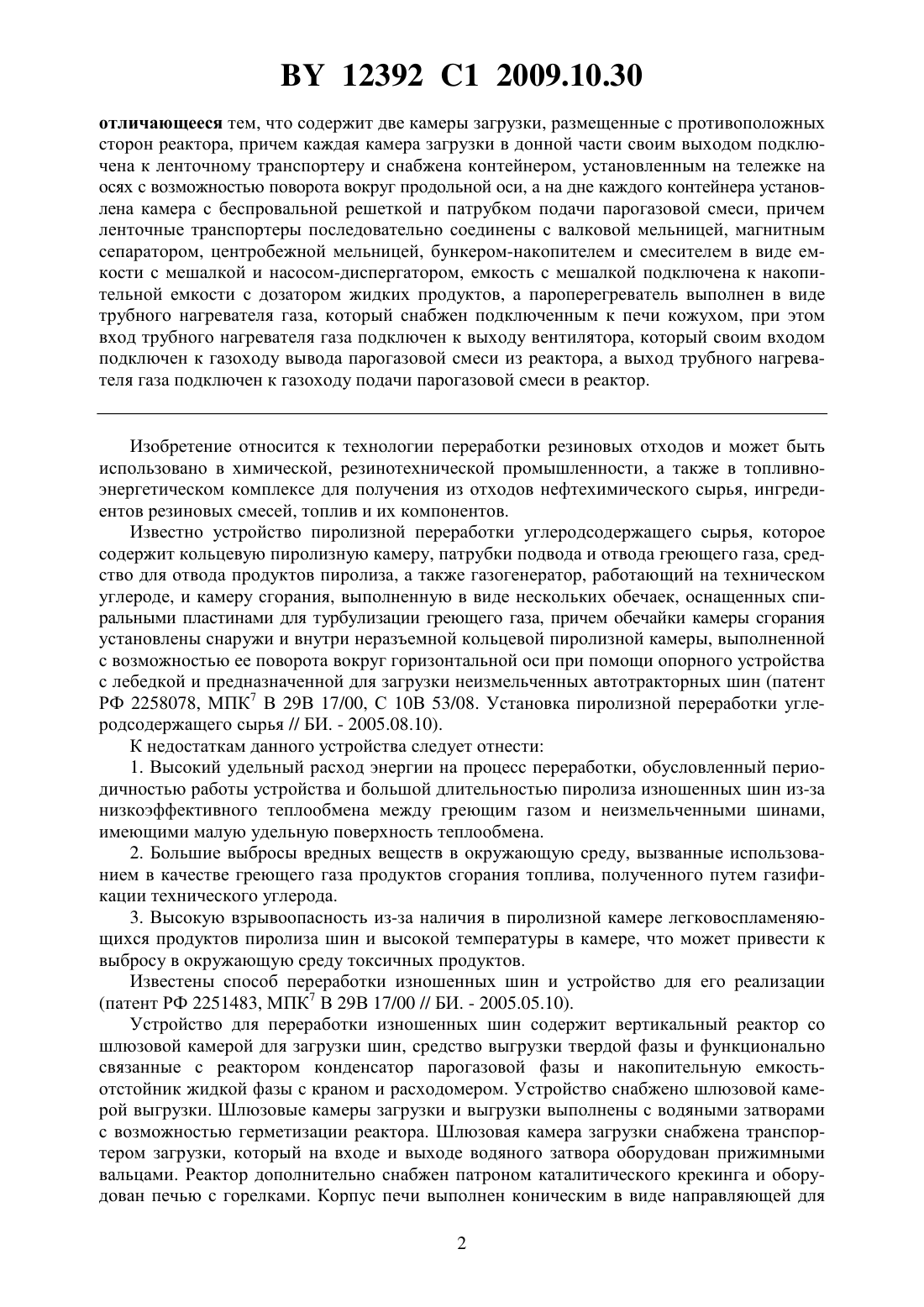

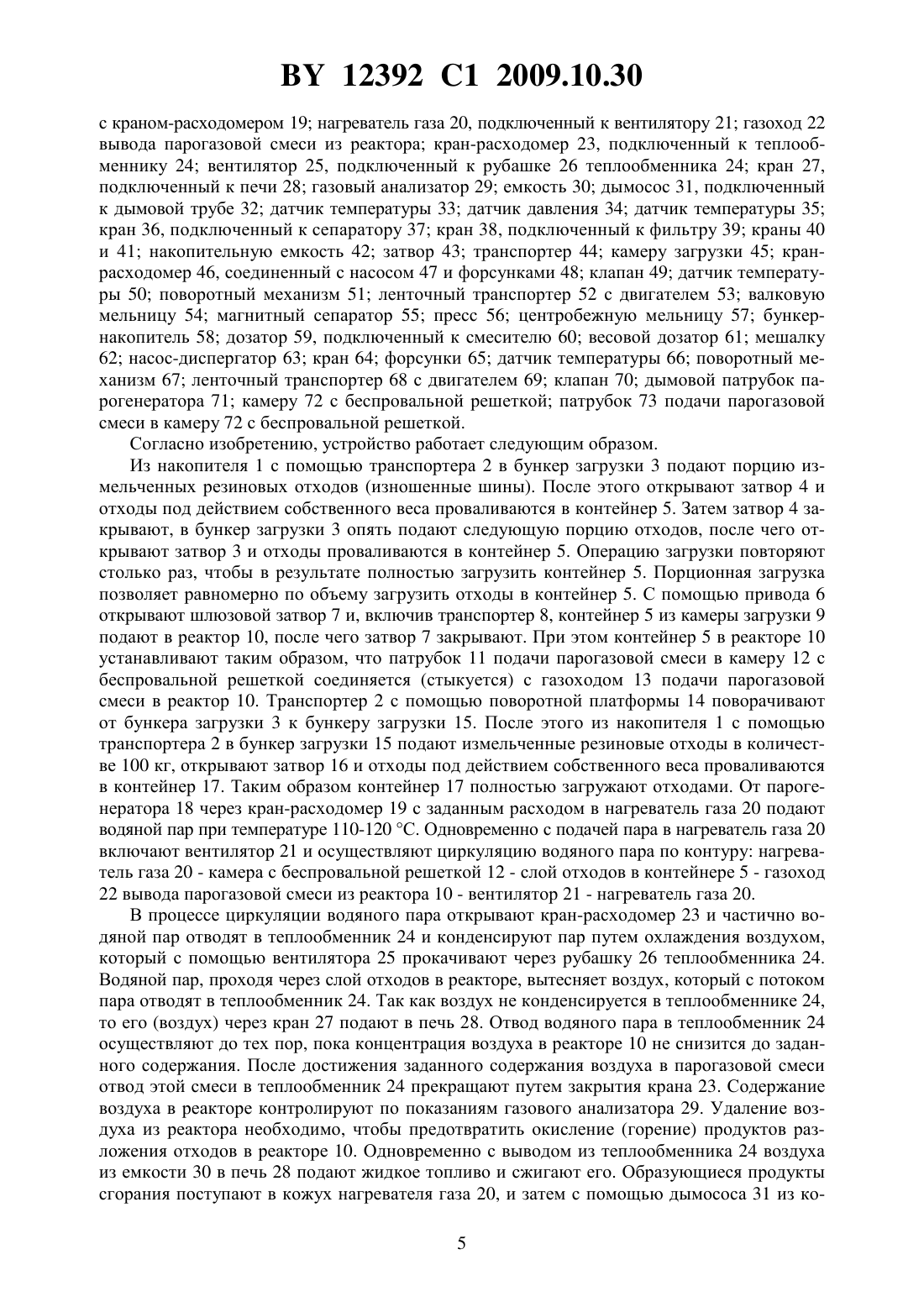

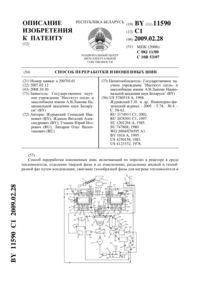

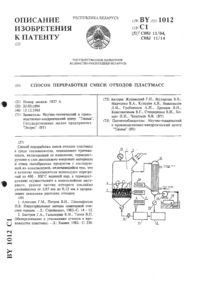

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ПЕРЕРАБОТКИ ИЗНОШЕННЫХ ШИН(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена имени А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Журавский Геннадий ИвановичЖданок Виталий АлександровичУчанин Юрий ИгоревичЛихарев Олег Валентинович(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена имени А.В.Лыкова Национальной академии наук Беларуси(57) Устройство для переработки изношенных шин, включающее реактор, снабженный газоходами для подачи и вывода парогазовой смеси, пароперегревателем и вентилятором для циркуляции парогазовой смеси, и теплообменник, связанный своим выходом с печью,12392 1 2009.10.30 отличающееся тем, что содержит две камеры загрузки, размещенные с противоположных сторон реактора, причем каждая камера загрузки в донной части своим выходом подключена к ленточному транспортеру и снабжена контейнером, установленным на тележке на осях с возможностью поворота вокруг продольной оси, а на дне каждого контейнера установлена камера с беспровальной решеткой и патрубком подачи парогазовой смеси, причем ленточные транспортеры последовательно соединены с валковой мельницей, магнитным сепаратором, центробежной мельницей, бункером-накопителем и смесителем в виде емкости с мешалкой и насосом-диспергатором, емкость с мешалкой подключена к накопительной емкости с дозатором жидких продуктов, а пароперегреватель выполнен в виде трубного нагревателя газа, который снабжен подключенным к печи кожухом, при этом вход трубного нагревателя газа подключен к выходу вентилятора, который своим входом подключен к газоходу вывода парогазовой смеси из реактора, а выход трубного нагревателя газа подключен к газоходу подачи парогазовой смеси в реактор. Изобретение относится к технологии переработки резиновых отходов и может быть использовано в химической, резинотехнической промышленности, а также в топливноэнергетическом комплексе для получения из отходов нефтехимического сырья, ингредиентов резиновых смесей, топлив и их компонентов. Известно устройство пиролизной переработки углеродсодержащего сырья, которое содержит кольцевую пиролизную камеру, патрубки подвода и отвода греющего газа, средство для отвода продуктов пиролиза, а также газогенератор, работающий на техническом углероде, и камеру сгорания, выполненную в виде нескольких обечаек, оснащенных спиральными пластинами для турбулизации греющего газа, причем обечайки камеры сгорания установлены снаружи и внутри неразъемной кольцевой пиролизной камеры, выполненной с возможностью ее поворота вокруг горизонтальной оси при помощи опорного устройства с лебедкой и предназначенной для загрузки неизмельченных автотракторных шин (патент РФ 2258078, МПК 7 В 29 В 17/00, С 10 В 53/08. Установка пиролизной переработки углеродсодержащего сырья // БИ. - 2005.08.10). К недостаткам данного устройства следует отнести 1. Высокий удельный расход энергии на процесс переработки, обусловленный периодичностью работы устройства и большой длительностью пиролиза изношенных шин из-за низкоэффективного теплообмена между греющим газом и неизмельченными шинами,имеющими малую удельную поверхность теплообмена. 2. Большие выбросы вредных веществ в окружающую среду, вызванные использованием в качестве греющего газа продуктов сгорания топлива, полученного путем газификации технического углерода. 3. Высокую взрывоопасность из-за наличия в пиролизной камере легковоспламеняющихся продуктов пиролиза шин и высокой температуры в камере, что может привести к выбросу в окружающую среду токсичных продуктов. Известены способ переработки изношенных шин и устройство для его реализации(патент РФ 2251483, МПК 7 В 29 В 17/00 // БИ. - 2005.05.10). Устройство для переработки изношенных шин содержит вертикальный реактор со шлюзовой камерой для загрузки шин, средство выгрузки твердой фазы и функционально связанные с реактором конденсатор парогазовой фазы и накопительную емкостьотстойник жидкой фазы с краном и расходомером. Устройство снабжено шлюзовой камерой выгрузки. Шлюзовые камеры загрузки и выгрузки выполнены с водяными затворами с возможностью герметизации реактора. Шлюзовая камера загрузки снабжена транспортером загрузки, который на входе и выходе водяного затвора оборудован прижимными вальцами. Реактор дополнительно снабжен патроном каталитического крекинга и оборудован печью с горелками. Корпус печи выполнен коническим в виде направляющей для 2 12392 1 2009.10.30 нанизывания шин на вершину конуса с транспортера загрузки. В основании конуса печи смонтирован кольцевой инфракрасный излучатель из жаропрочной стали. Недостатками данного устройства являются 1. Высокий удельный расход энергии на процесс переработки, что вызвано увлажнением шин при их прохождении через водяной затвор (забором жидкости из водяного затвора) и последующими затратами энергии на испарение воды, вносимой с шинами в реактор. 2. Низкое качество получаемого углеродистого остатка пиролиза шин из-за осаждения части жидких продуктов пиролиза на частицах углеродистого остатка при выгрузке остатка через водяной затвор, на поверхности которого неизбежно конденсируются газообразные продукты пиролиза, образуя при этом масляную пленку. 3. Высокая взрывоопасность из-за низкой степени надежности водяных затворов, обусловленной неустойчивостью таких затворов при резком росте давления в реакторе, т.е. для обеспечения возможности выдерживать избыточное давление в реакторе лишь в 1 атм. необходимо иметь высоту затворов 10 м, что технически сложно осуществить. Известны способ переработки твердого углеводородного сырья и установка для переработки твердого углеводородного сырья (патент РФ 2212430, МПК 710 1/10,08 11/00, 08 11/04 // БИ. - 2003.09.20). Установка переработки твердого углеводородного сырья включает герметичную пиролизную камеру с каналами отбора и подвода газа и каналом отвода газа в атмосферу, устройство нагрева газа, включающее последовательно соединенные вентилятор, теплогенератор и теплообменник, устройство охлаждения газа, включающее теплообменник с вентилятором, подключенный к камере начального нагрева утилизируемого углеводородного сырья, сепаратор с емкостью для сбора пиролизной жидкости и компрессор. Все элементы установки с регулируемыми клапанами образуют систему замкнутых контуров. Контур предварительного нагрева газа в камере включает канал отбора газа из камеры, сообщенный через клапан со входом компрессора, теплообменник, вход которого через клапан сообщен с выходом компрессора, а выход теплообменника - с каналом подвода газа в камеру. Контур процесса пиролиза включает канал отбора газа из камеры, сообщенный через клапан со входом теплообменника, сепаратор с емкостью, выход которого сообщен через клапан со входом компрессора, теплообменник,вход которого сообщен через клапан со входом компрессора, а выход - с каналом подвода газа в камеру. К недостаткам данного устройства следует отнести 1. Высокий удельный расход энергии на процесс переработки, обусловленный наличием вентиляторов, компрессора, клапанов, для работы которых требуется большое количество электрической энергии. 2. Высокие выбросы вредных веществ в окружающую среду, вызванные выбросом газа через канал отвода в атмосферу. 3. Низкое качество получаемых продуктов переработки из-за сложности регулирования процесса отбора газа из камеры пиролиза и неэффективного выделения продуктов переработки в сепараторе. Наиболее близким к предлагаемому изобретению является принятое нами за прототип устройство для переработки резиновых отходов (патент РФ 2247025 С 1, МПК 7 В 29 В 17/0008 11/10 // БИ 6. - 27.02.2005). Устройство содержит камеру загрузки, топку, снабженную сводом и дымовой трубой,размещенную над топкой реторту, дисперсную засыпку из огнеупорного материала, образующую газоход из топки в дымовую трубу, паропровод, камеру охлаждения и теплообменник, а теплообменник выполнен в виде двух соединенных последовательно секций, и выход последней секции подключен к топке, причем дисперсная засыпка размещена между сводом топки и ретортой, а в верхней части последней установлен вентилятор, при этом топка и дисперсная засыпка дополнительно оборудованы пароперегревателями, а па 3 12392 1 2009.10.30 роперегреватель, размещенный в топке, выполнен в форме змеевика из жаропрочной стали и своим входом соединен с паропроводом, а выход его подключен к реторте пароперегреватель, установленный в дисперсной засыпке, выполнен в форме плоского змеевика из труб из жаропрочной стали и своим входом подключен к паропроводу, а выход его соединен с ретортой. Недостатками данного устройства являются 1. Высокий удельный расход энергии на процесс переработки резиновых отходов, обусловленный низкой эффективностью передачи тепла в реакторе к отходам, тепловыми потерями с продуктами сгорания топлива, выбрасываемыми в дымовую трубу, а также необходимостью поддерживать при высокой температуре дисперсную засыпку. 2. Большие выбросы вредных продуктов сгорания в окружающую среду, как следствие сжигания неконденсирующихся газов пиролиза отходов и топлива в топке под ретортой. 3.Низкое качество получаемых продуктов переработки резиновых отходов, вызванное неравномерностью прогрева отходов в реторте, длительностью нагрева из-за низкой эффективности передачи тепла, а также неравномерностью нагрева самой реторты, у которой нижняя часть над топкой оказывается перегретой, а верхняя часть имеет более низкую температуру. Задачей предлагаемого изобретения является уменьшение энергетических затрат на переработку изношенных шин, снижение вредных выбросов в окружающую среду и повышение качества продуктов переработки отходов. Поставленная задача решается тем, что в устройстве для переработки резиновых отходов, содержащем камеру загрузки, топку, снабженную сводом и дымовой трубой, размещенную над топкой реторту (реактор), дисперсную засыпку из огнеупорного материала,образующую газоход из топки в дымовую трубу, паропровод, камеру охлаждения и теплообменник, который выполнен в виде двух соединенных последовательно секций и выход последней секции подключен к топке, причем дисперсная засыпка размещена между сводом топки и ретортой, а в верхней части последней установлен вентилятор, при этом топка и дисперсная засыпка дополнительно оборудованы пароперегревателями, а пароперегреватель, размещенный в топке, выполнен в форме змеевика из жаропрочной стали и своим входом соединен с паропроводом, а выход его подключен к реторте пароперегреватель, установленный в дисперсной засыпке, выполнен в форме плоского змеевика из труб из жаропрочной стали и своим входом подключен к паропроводу, а выход его соединен с ретортой, согласно изобретению, реактор содержит две камеры загрузки, размещенные с противоположных сторон реактора, причем каждая камера загрузки в донной части своим выходом подключена к ленточному транспортеру и снабжена контейнером, установленным на тележке на осях с возможностью поворота вокруг продольной оси, а на дне каждого контейнера установлена камера с беспровальной решеткой и патрубком подачи парогазовой смеси, причем ленточные транспортеры последовательно соединены с валковой мельницей, магнитным сепаратором, центробежной мельницей, бункером-накопителем и смесителем в виде емкости с мешалкой и насосом-диспергатором, емкость с мешалкой подключена к накопительной емкости с дозатором жидких продуктов, а пароперегреватель выполнен в виде трубного нагревателя газа, который снабжен подключенным к печи кожухом, при этом вход трубного нагревателя газа подключен к выходу вентилятора, который своим входом подключен к газоходу вывода парогазовой смеси из реактора, а выход трубного нагревателя газа подключен к газоходу подачи парогазовой смеси в реактор. На чертеже приведен общий вид устройства для переработки изношенных шин. Устройство содержит накопитель 1, подключенный к транспортеру 2 бункер загрузки 3 с затвором 4 контейнер 5 привод 6, подключенный к шлюзовому затвору 7 транспортер 8 камеру загрузки 9, соединенную с реактором 10 патрубок 11 подачи парогазовой смеси в камеру 12 с беспровальной решеткой газоход 13 подачи парогазовой смеси в реактор поворотную платформу 14 бункер загрузки 15 с затвором 16 контейнер 17 парогенератор 18 4 12392 1 2009.10.30 с краном-расходомером 19 нагреватель газа 20, подключенный к вентилятору 21 газоход 22 вывода парогазовой смеси из реактора кран-расходомер 23, подключенный к теплообменнику 24 вентилятор 25, подключенный к рубашке 26 теплообменника 24 кран 27,подключенный к печи 28 газовый анализатор 29 емкость 30 дымосос 31, подключенный к дымовой трубе 32 датчик температуры 33 датчик давления 34 датчик температуры 35 кран 36, подключенный к сепаратору 37 кран 38, подключенный к фильтру 39 краны 40 и 41 накопительную емкость 42 затвор 43 транспортер 44 камеру загрузки 45 кранрасходомер 46, соединенный с насосом 47 и форсунками 48 клапан 49 датчик температуры 50 поворотный механизм 51 ленточный транспортер 52 с двигателем 53 валковую мельницу 54 магнитный сепаратор 55 пресс 56 центробежную мельницу 57 бункернакопитель 58 дозатор 59, подключенный к смесителю 60 весовой дозатор 61 мешалку 62 насос-диспергатор 63 кран 64 форсунки 65 датчик температуры 66 поворотный механизм 67 ленточный транспортер 68 с двигателем 69 клапан 70 дымовой патрубок парогенератора 71 камеру 72 с беспровальной решеткой патрубок 73 подачи парогазовой смеси в камеру 72 с беспровальной решеткой. Согласно изобретению, устройство работает следующим образом. Из накопителя 1 с помощью транспортера 2 в бункер загрузки 3 подают порцию измельченных резиновых отходов (изношенные шины). После этого открывают затвор 4 и отходы под действием собственного веса проваливаются в контейнер 5. Затем затвор 4 закрывают, в бункер загрузки 3 опять подают следующую порцию отходов, после чего открывают затвор 3 и отходы проваливаются в контейнер 5. Операцию загрузки повторяют столько раз, чтобы в результате полностью загрузить контейнер 5. Порционная загрузка позволяет равномерно по объему загрузить отходы в контейнер 5. С помощью привода 6 открывают шлюзовой затвор 7 и, включив транспортер 8, контейнер 5 из камеры загрузки 9 подают в реактор 10, после чего затвор 7 закрывают. При этом контейнер 5 в реакторе 10 устанавливают таким образом, что патрубок 11 подачи парогазовой смеси в камеру 12 с беспровальной решеткой соединяется (стыкуется) с газоходом 13 подачи парогазовой смеси в реактор 10. Транспортер 2 с помощью поворотной платформы 14 поворачивают от бункера загрузки 3 к бункеру загрузки 15. После этого из накопителя 1 с помощью транспортера 2 в бункер загрузки 15 подают измельченные резиновые отходы в количестве 100 кг, открывают затвор 16 и отходы под действием собственного веса проваливаются в контейнер 17. Таким образом контейнер 17 полностью загружают отходами. От парогенератора 18 через кран-расходомер 19 с заданным расходом в нагреватель газа 20 подают водяной пар при температуре 110-120 С. Одновременно с подачей пара в нагреватель газа 20 включают вентилятор 21 и осуществляют циркуляцию водяного пара по контуру нагреватель газа 20 - камера с беспровальной решеткой 12 - слой отходов в контейнере 5 - газоход 22 вывода парогазовой смеси из реактора 10 - вентилятор 21 - нагреватель газа 20. В процессе циркуляции водяного пара открывают кран-расходомер 23 и частично водяной пар отводят в теплообменник 24 и конденсируют пар путем охлаждения воздухом,который с помощью вентилятора 25 прокачивают через рубашку 26 теплообменника 24. Водяной пар, проходя через слой отходов в реакторе, вытесняет воздух, который с потоком пара отводят в теплообменник 24. Так как воздух не конденсируется в теплообменнике 24,то его (воздух) через кран 27 подают в печь 28. Отвод водяного пара в теплообменник 24 осуществляют до тех пор, пока концентрация воздуха в реакторе 10 не снизится до заданного содержания. После достижения заданного содержания воздуха в парогазовой смеси отвод этой смеси в теплообменник 24 прекращают путем закрытия крана 23. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 29. Удаление воздуха из реактора необходимо, чтобы предотвратить окисление (горение) продуктов разложения отходов в реакторе 10. Одновременно с выводом из теплообменника 24 воздуха из емкости 30 в печь 28 подают жидкое топливо и сжигают его. Образующиеся продукты сгорания поступают в кожух нагревателя газа 20, и затем с помощью дымососа 31 из ко 5 12392 1 2009.10.30 жуха нагревателя газа 20, продукты сгорания выводят в дымовую трубу 32. Проходя через кожух нагревателя газа 20, высокотемпературные (Т 1000 С и более) продукты сгорания топлива в печи 28, нагревают протекающий по трубам нагревателя водяной пар, а сами охлаждаются и при температуре 150-200 С выводятся в дымовую трубу 32. Для снижения тепловых потерь и обеспечения передачи в реактор 10 максимального количества тепла, выделяющегося при сжигании топлива в печи 28, выход вентилятора 21 подключен к входу труб нагревателя газа 20, а выход труб данного нагревателя подключен к газоходу подачи парогазовой смеси в реактор 10. Именно при таком подключении на вход вентилятора 21 поступает парогазовая смесь, которая прошла через слой отходов и ее температура в результате теплопередачи к отходам снизилась в сравнении с ее температурой перед поступлением в слой отходов. В то же время при таком подключении в слой отходов поступает парогазовая смесь с максимальной температурой, до которой она нагревается в нагревателе 20. Проходя через слой отходов, парогазовая смесь (водяной пар и некоторое количество воздуха - в период до начала процесса разложения отходов с выделением газообразных продуктов) охлаждается, а отходы нагреваются. Путем циркуляции парогазовой смеси снижают расход водяного пара на процесс переработки отходов, в результате чего снижают расход энергии на переработку отходов (для получения водяного пара необходимо сжигать топливо, т.е. затрачивать энергию). При достижении определенной температуры (зависит от вида отходов), что контролируют по показаниям датчика температуры 33, начинает протекать процесс термического разложения резиновых отходов с образованием твердых и газообразных продуктов, которые смешиваются с циркулирующей парогазовой смесью. В момент начала процесса разложения (определяют по показаниям датчика температура) открывают кран-расходомер 23 и отводят часть парогазовой смеси в теплообменник 24. При этом контролируют давление в реакторе по показаниям датчика давления 34 и, манипулируя краном-расходомером 23 (регулируют величину открытия), устанавливают давление в реакторе 10 выше атмосферного, чтобы предотвратить подсос из атмосферы воздуха в реактор 10. Отводимую из реактора 10 в теплообменник 24 парогазовую смесь охлаждают путем теплообмена с прокачиваемым через рубашку 26 теплообменника воздухом. Температуру, до которой охлаждают парогазовую смесь в теплообменнике 24, контролируют по показаниям датчика температуры 35 и устанавливают равной 100 С и ниже. При данной температуре конденсируются водяной пар и часть газообразных продуктов разложения, в результате чего образуется жидкая фракция, которую через кран 36 подают в сепаратор 37. В сепараторе 37 отделяют воду от жидких продуктов разложения. Через кран 38 воду подают в фильтр 39, где очищают от органических примесей, и затем через кран 40 очищенную воду подают в парогенератор для получения водяного пара. Это позволяет предотвратить образование загрязненных сточных вод, и таким образом, снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора через кран 41 подают в накопительную емкость 42. Неконденсирующиеся газообразные продукты разложения резиновых отходов из теплообменника 24 через кран 27 подают в печь 28 и сжигают в смеси с жидким топливом. Сжигание неконденсирующихся продуктов разложения позволяет предотвратить их выброс в окружающую среду и одновременно снизить расход топлива для нагрева парогазовой смеси в нагревателе газа 20. Для поддержания давления парогазовой смеси в реакторе 10 выше атмосферного с помощью крана-расходомера 19 снижают подачу водяного пара в нагреватель газа 20 и с помощью крана-расходомера 23 регулируют вывод части парогазовой смеси в теплообменник 24 таким образом, чтобы давление в реакторе 10 было постоянно выше атмосферного. Это контролируют по показаниям датчика давления 34. Одновременно по показаниям газового анализатора 29 контролируют содержание водяного пара в парогазовой смеси. В процессе разложения резиновых отходов содержание газообразных продуктов разложения в парогазовой смеси в первый период возрастает до максимального значения, а затем во 6 12392 1 2009.10.30 второй период снижается до минимального значения (практически до нуля). Таким образом, содержание водяного пара в парогазовой смеси во второй период возрастает практически до 100 , а концентрация газообразных продуктов разложения отходов снижается практически до нуля, что контролируют по показаниям газового анализатора 29. При достижении содержания водяного пара практически 100 в парогазовой смеси открывают шлюзовой затвор 7 и с помощью транспортера 8 контейнер 5 выводят из реактора 10 в камеру загрузки 9. Затем затвор 7 закрывают. Открывают затвор 43 и с помощью транспортера 44 контейнер 17 из камеры загрузки 45 подают в реактор 10 и затем затвор 43 закрывают. После вывода контейнера 5 в камеру загрузки 9 из фильтра 39 через кран-расходомер 46 с помощью насоса 47 в форсунки 48 подают воду и распыляют ее над слоем твердого остатка в контейнере 5. Вода попадает на твердый остаток и охлаждает его, а сама испаряется,и образующийся водяной пар через клапан 49 выходит из камеры загрузки 9 в реактор 10. Температуру охлаждения твердого остатка в контейнере 5 контролируют по показаниям датчика температуры 50 и после достижения Т 120 С распыление воды прекращают. С помощью поворотного механизма 51 контейнер 5 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток под действием собственного веса из контейнера 5 вываливается на ленточный транспортер 52, который с помощью двигателя 53 приводят в движение, и твердый остаток подают в валковую мельницу 54. После разгрузки контейнер 5 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. Проходя через валковую мельницу, остаток измельчается и металлический корд отделяется от твердых углеродистых продуктов разложения отходов. Затем из валковой мельницы твердый остаток под действием собственного веса просыпается в магнитный сепаратор 55. В магнитном сепараторе 55 отделяют металл от углеродистых продуктов разложения. Металл подают в пресс 56 и прессуют в брикеты, а углеродистый остаток подают в центробежную мельницу 57. В центробежной мельнице 57 углеродистый остаток измельчают до размеров частиц 0,05-0,1 мм и затем подают в бункер-накопитель 58. Из накопительной емкости 42 через дозатор 59 в смеситель 60 подают заданное количество жидких продуктов разложения резиновых отходов (в нашем случае 400 кг), а из бункеранакопителя 58 в смеситель 60 через весовой дозатор 61 подают заданное количество измельченного углеродистого остатка (в нашем случае 400 кг). Включают мешалку 62 и перемешивают жидкие и твердые продукты. Одновременно с началом перемешивания продуктов в смесителе 60 включают насос-диспергатор 63 и полученную смесь прокачивают по контуру насос-диспергатор 63 - смеситель 60. В результате перемешивания и пропускания смеси через насос-диспергатор получают однородную смесь жидких и твердых продуктов разложения отходов. Данная смесь представляет собой высокосортное жидкое топливо. Аналогично осуществляют процесс термического разложения резиновых отходов, которые находятся в контейнере 17, установленном в реакторе 10. При этом для охлаждения твердого остатка в контейнере 17 из фильтра 39 через кран 64 в форсунки 65 подают воду,а температуру охлаждения контролируют по показаниям датчика температуры 66. Образующийся пар из камеры 17 выходит в реактор 10 через клапан 70. Продукты сгорания топлива в парогенераторе 18 выводят в атмосферу через патрубок 71. С помощью поворотного механизма 67 контейнер 17 поворачивают и устанавливают вверх дном. Твердый остаток из контейнера 17 вываливается на транспортер 68, который с помощью двигателя 69 приводят в движение, и твердый остаток подают в валковую мельницу 54. При обработке отходов в реакторе 10 в контейнере 17 используют патрубок 73 подачи парогазовой смеси в камеру 72. Таким образом контейнеры 5 и 17 поочередно загружают отходами и подают в реактор 10. Это позволяет снизить затраты энергии на процесс переработки отходов за счет того, что тепло охлаждения твердых продуктов разложения и первого контейнера 5 возвращается (с водяным паром) в реактор и используется для 7 12392 1 2009.10.30 нагрева отходов во втором контейнере 17, размещенном в это время в реакторе 10, а также потому, что камеры загрузки, размещенные с противоположных сторон реактора 10, играют роль теплоизоляторов, и, таким образом, снижаются тепловые потери через поверхность реактора в окружающую среду. Циркуляция парогазовой смеси через слой отходов обеспечивает повышение эффективности теплообмена, т.е. увеличивается теплообмен от парогазовой смеси к отходам в реакторе и тем самым снижается время переработки отходов. При этом за счет циркуляции уменьшается расход водяного пара, повышается равномерность нагрева отходов (предотвращаются локальные перегревы) и тем самым повышается качество твердых и жидких продуктов разложения, т.е. исключается содержание твердых продуктов, недостаточно обработанных и содержащих еще некоторое остаточное количество неразложившихся резиновых отходов. Установленная на дне контейнера камера с беспровальной решеткой обеспечивает равномерную подачу парогазовой смеси в слой отходов и предотвращает их провал на дно с образованием на дне накоплений отходов, в которые практически не поступает парогазовая смесь, в результате чего отходы в этих накоплениях практически не разлагаются. Использование насоса-диспергатора позволяет не просто смешать твердые и жидкие продукты разложения резиновых отходов, а обеспечить за счет механического воздействия, в результате которого происходит активация твердой поверхности (поверхности частиц углеродистого остатка), механохимическая деструкция, гетерогенные механохимические реакции и другие процессы, снижение содержания непредельных соединений в получаемом топливе, достичь равномерного смешения и высокой устойчивости полученной суспензии, а также удалить влагу, которая может накапливаться в жидких продуктах при отделении их в сепараторе от водяного конденсата. Уменьшение количества влаги в жидком топливе приводит к повышению его удельной теплоты сгорания и снижению температуры замерзания, т.е. к улучшению качества получаемого топлива. В результате протекания механохимической деструкции (разложения) высокомолекулярных соединений, которые содержатся в жидких продуктах разложения отходов, образуются соединения с более низкой молекулярной массой и, таким образом, в получаемом топливе увеличивается содержание бензиновой и дизельной фракции, т.е. качество топлива повышается. Изобретение иллюстрируется следующими примерами. Пример 1 Из накопителя 1 с помощью транспортера 2 в бункер загрузки 3 подают измельченные до размеров 100 мм резиновые отходы (изношенные шины) в количестве 100 кг. После этого открывают затвор 4 и отходы под действием собственного веса проваливаются в контейнер 5. Затем затвор 4 закрывают, в бункер загрузки 3 опять подают 100 кг отходов,после чего открывают затвор 3 и отходы проваливаются в контейнер 5. Операцию загрузки повторяют 10 раз, в результате чего в контейнер 5 загружают 1000 кг отходов. С помощью привода 6 открывают шлюзовой затвор 7 и, включив транспортер 8, контейнер 5 из камеры загрузки 9 подают в реактор 10, после чего затвор 7 закрывают. При этом контейнер 5 в реакторе 10 устанавливают таким образом, что патрубок 11 подачи парогазовой смеси в камеру 12 с беспровальной решеткой соединяется (стыкуется) с газоходом 13 подачи парогазовой смеси в реактор 10. Транспортер 2 с помощью поворотной платформы 14 поворачивают от бункера загрузки 3 к бункеру загрузки 15. После этого из накопителя 1 с помощью транспортера 2 в бункер загрузки 15 подают измельченные резиновые отходы в количестве 100 кг. Открывают затвор 16 и отходы под действием собственного веса проваливаются в контейнер 17. Таким образом в контейнер 17 загружают 1000 кг отходов. От парогенератора 18 через кран-расходомер 19 с расходом 500 кг/ч в нагреватель газа 20 подают водяной пар при температуре 120 С. Для получения такого количества водяного пара в парогенераторе сжигают 40 кг/ч жидкого топлива. Одновременно с подачей пара в нагреватель газа 20 включают вентилятор 21 и осуществляют циркуляцию водяного па 8 12392 1 2009.10.30 ра по контуру нагреватель газа 20 - камера с беспровальной решеткой 12 - слой отходов в контейнере 5 - газоход 22 вывода парогазовой смеси из реактора 10 - вентилятор 21 - нагреватель газа 20. В процессе циркуляции водяного пара открывают кран-расходомер 23 и частично с расходом 280 кг/ч водяной пар отводят в теплообменник 24. Отвод пара в теплообменник осуществляют в течение 15 мин. За это время в теплообменник 24 будет отведено 70 кг водяного пара. Пар в теплообменнике конденсируют путем охлаждения воздухом,который с помощью вентилятора 25 прокачивают через рубашку 26 теплообменника 24. Для конденсации 70 кг водяного пара в теплообменнике 24 потребуется количество воздуха 2373 кг. Таким образом, расход воздуха составит 2373 кг / (900 с)2,64 кг/с 9492 кг/ч. При этом воздух будет нагрет от Т 15 С до Т 80 С. В объемном выражении расход воздуха составит (Т 15 С, плотность воздуха 1,22 кг/м 3) 7780 м 3/ч. Водяной пар, проходя через слой отходов в реакторе, вытесняет воздух, который с потоком пара отводят в теплообменник 24. Так как воздух не конденсируется в теплообменнике 24, то его (воздух) через кран 27 подают в печь 28. Отвод водяного пара в теплообменник 24 в течение 15 минут позволяет снизить концентрацию воздуха в реакторе 10 до 5 мас. . После достижения содержания воздуха в парогазовой смеси в количестве 5 мас.отвод этой смеси в теплообменник 24 прекращают путем закрытия крана 23. Одновременно с помощью крана 19 прекращают подачу водяного пара в нагреватель газа. Поскольку прекращается отбор водяного пара от парогенератора 18, то автоматика парогенератора снижает с 40 кг/ч до минимума (этот минимум определяется видом парогенератора,в нашем случае этот минимум составляет 10 кг/ч) количество сжигаемого жидкого топлива. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 29. Одновременно с началом вывода из теплообменника 24 воздуха из емкости 30 в печь 28 подают жидкое топливо в количестве 60 кг/ч (теплота сгорания топлива 40 МДж/кг, а коэффициент полезного действия печи 85 ) и сжигают его. Образующиеся продукты сгорания в количестве 660 кг/ч (при сжигании 1 кг жидкого топлива образуется 11 кг продуктов сгорания) поступают в кожух нагревателя газа 20, и затем с помощью дымососа 31 из кожуха нагревателя газа 20 продукты сгорания выводят в дымовую трубу 32. Проходя через кожух нагревателя газа 20, продукты сгорания топлива в печи 28 нагревают протекающий по трубам нагревателя водяной пар до температуры 700 С, а сами охлаждаются от температуры 1200 С до температуры 200 С и выводятся в дымовую трубу 32. Проходя через слой отходов, парогазовая смесь (водяной пар и некоторое количество воздуха - в период до начала процесса разложения отходов с выделением газообразных продуктов) охлаждается, а отходы нагреваются. Для переработки 1000 кг резиновых отходов при подводе тепла только с водяным паром необходимо через слой отходов прокачать 2000 кг пара с температурой на входе в слой Т 700 С. Процесс разложения отходов протекает в течение 2 ч (7200 с). Путем циркуляции парогазовой смеси снижают расход водяного пара на процесс переработки отходов в 2 раза, в результате чего снижают расход энергии на переработку отходов (для получения водяного пара необходимо сжигать топливо, т.е. затрачивать энергию). В нашем случае при циркуляции парогазовой смеси в течение 2 ч ее расход составит величину 2000 кг/2 ч 1000 кг/ч. Таким образом, с помощью вентилятора 21 устанавливают расход парогазовой смеси в процессе циркуляции (расход смеси, подаваемой вентилятором 21 в слой отходов) равным 1000 кг/ч. При достижении определенной температуры (в нашем случае составляет Т 280 С),что контролируют по показаниям датчика температуры 33, начинает протекать процесс термического разложения резиновых отходов с образованием твердых и газообразных продуктов, которые смешиваются с циркулирующей парогазовой смесью. В момент начала процесса разложении (определяют по показаниям датчика температура) открывают кран-расходомер 23 и отводят часть парогазовой смеси с расходом 750 кг/ч в теплообменник 24. Одновременно от парогенератора 18 через кран 19 в нагреватель газа 20 с расхо 9 12392 1 2009.10.30 дом 500 кг/ч подают водяной пар для восполнения убыли пара, который отводится в теплообменник 24. В результате разложения резиновых отходов выделяется 250 кг/ч газообразных продуктов (выход газообразных продуктов составляет 50 от веса отходов, т.е. из 1000 кг отходов в течение 2 ч образуется 500 кг газообразных продуктов, или 250 кг/ч в среднем) и, таким образом, давление в реакторе 10 поддерживается постоянным, а вывод 750 кг/ч парогазовой смеси из реактора 10 не снижает давления в реакторе. При этом контролируют давление в реакторе по показаниям датчика давления 34 и, манипулируя краномрасходомером 23 (регулируют величину открытия), устанавливают давление в реакторе 10 выше атмосферного, чтобы предотвратить подсос из атмосферы воздуха в реактор 10. Отводимую из реактора 10 в теплообменник 24 парогазовую смесь охлаждают путем теплообмена с прокачиваемым через рубашку 26 теплообменника воздухом. При этом для конденсации 750 кг/ч парогазовой смеси расход воздуха через рубашку теплообменника 24 устанавливают равным 20840 м 3/2 ч 10420 м 3/ч. Температуру, до которой охлаждают парогазовую смесь в теплообменнике 23, контролируют по показаниям датчика температуры 35 и устанавливают равной 80 С. При данной температуре конденсируются весь водяной пар и часть газообразных продуктов разложения, в результате чего образуется жидкая фракция, которую через кран 36 подают в сепаратор 37. В нашем случае конденсируется 500 кг/ч водяного пара и 250 кг/ч газообразных продуктов разложения отходов, т.е. 500 кг/ч 250 кг/ч 750 кг/ч образуется жидкой фракции. В сепараторе 37 отделяют 500 кг/ч воды из жидкой фракции. Через кран 38 воду в количестве 500 кг/ч подают в фильтр 39, где очищают от органических примесей, и затем через кран 40 очищенную воду в количестве 500 кг/ч подают в парогенератор для получения 500 кг/ч водяного пара. Это позволяет предотвратить образование загрязненных сточных вод и, таким образом, снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора через кран 41 в количестве 250 кг/ч подают в накопительную емкость 42. Неконденсирующиеся газообразные продукты разложения резиновых отходов в количестве 50 кг с расходом 50 кг/2 ч 25 кг/ч (в нашем случае образуется 5 мас.неконденсирующихся газов от количества перерабатываемых резиновых отходов) из теплообменника 24 через кран 27 подают в печь 28 и сжигают в смеси с жидким топливом. Сжигание неконденсирующихся продуктов разложения позволяет предотвратить их выброс в окружающую среду и одновременно снизить расход топлива для нагрева парогазовой смеси в нагревателе газа 20. Теплота сгорания неконденсирующихся газов составляет 20 МДж/кг. Сжигание 25 кг/ч газов заменяет сжигание 12,5 кг/ч жидкого топлива с теплотой сгорания 40 МДж/кг. Таким образом, в нашем случае снижают расход жидкого топлива, подаваемого из емкости 29 в печь 27, с 60 кг/ч до (60 кг/ч - 12,5 кг/ч)47,5 кг/ч. По показаниям газового анализатора 29 контролируют содержание водяного пара в парогазовой смеси. В процессе разложения резиновых отходов содержание газообразных продуктов разложения в парогазовой смеси в первый период возрастает до максимального значения, а затем во второй период снижается до минимального значения (практически до нуля). Таким образом, содержание водяного пара в парогазовой смеси во второй период возрастает практически до 100 , а концентрация газообразных продуктов разложения отходов снижается практически до нуля, что контролируют по показаниям газового анализатора 29. При достижении содержания водяного пара практически 100 в парогазовой смеси открывают шлюзовой затвор 7 и с помощью транспортера 8 контейнер 5 выводят из реактора 10 в камеру загрузки 9. Затем затвор 7 закрывают. Открывают затвор 43 и с помощью транспортера 44 контейнер 17 из камеры загрузки 45 подают в реактор 10 и затем затвор 43 закрывают. После вывода контейнера 5 в камеру загрузки 9 из сепаратора 37 через кранрасходомер 46 с помощью насоса 47 в форсунки 48 подают воду и распыляют ее над сло 10 12392 1 2009.10.30 ем твердого остатка в контейнере 5 с расходом 90 кг/ч в течение 1 ч. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 49 с расходом 90 кг/ч выходит из камеры загрузки 9 в реактор 10. Температуру охлаждения твердого остатка в контейнере 5 контролируют по показаниям датчика температуры 50 и после достижения Т 120 С распыление воды прекращают. С помощью поворотного механизма 51 контейнер 5 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток в количестве 450 кг под действием собственного веса из контейнера 5 вываливается на ленточный транспортер 52, который с помощью двигателя 53 приводят в движение, и твердый остаток в количестве 450 кг в течение 15 мин подают в валковую мельницу 54. После разгрузки контейнер 5 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. Проходя через валковую мельницу, 450 кг остатка в течение 15 мин измельчают и металлический корд отделяется от твердых углеродистых продуктов разложения отходов. Затем из валковой мельницы твердый остаток в количестве 450 кг под действием собственного веса в течение 15 мин просыпается в магнитный сепаратор 55. В магнитном сепараторе 55 отделяют 90 кг металла (содержание металла в резиновых отходах составляло 9 мас. ) от углеродистых продуктов разложения. Металл в количестве 90 кг подают в пресс 56 и прессуют в брикеты, а углеродистый остаток в количестве 360 кг подают в центробежную мельницу 57. В центробежной мельнице 57 углеродистый остаток измельчают до размеров частиц 0,05-0,1 мм и затем подают в бункер-накопитель 58. Из накопительной емкости 42 через дозатор 59 в смеситель 60 подают заданное количество жидких продуктов разложения резиновых отходов (в нашем случае 360 кг), а из бункера-накопителя 58 в смеситель 60 через весовой дозатор 61 подают заданное количество измельченного углеродистого остатка (в нашем случае 360 кг). Включают мешалку 62 и перемешивают жидкие и твердые продукты. Одновременно с началом перемешивания продуктов в смесителе 60 включают насос-диспергатор 63 и полученную смесь прокачивают по контуру насос-диспергатор 63 - смеситель 60. В результате перемешивания и пропускания смеси через насос-диспергатор получают однородную смесь жидких и твердых продуктов разложения отходов в количестве 720 кг. Данная смесь представляет собой высокосортное жидкое топливо с теплотой сгорания 38 МДж/кг. Остаток жидких продуктов (500 кг - 360 кг)140 кг используют в качестве топлива для получения водяного пара в парогенераторе (80 кг, или 40 кг/ч) и для сжигания в печи 28 используют 60 кг (30 кг/ч). При этом подачу жидкого топлива из емкости 30 в печь 28 снижают до величины (47,5 кг/ч - 30 кг/ч)17,5 кг/ч. Аналогично осуществляют процесс термического разложения резиновых отходов, которые находятся в контейнере 17, установленном в реакторе 10. При этом для охлаждения твердого остатка в контейнере 17 из фильтра 39 через кран 64 в форсунки 65 подают воду,а температуру охлаждения контролируют по показаниям датчика температуры 66. Образующийся пар из камеры 17 выходит в реактор 10 через клапан 70. Продукты сгорания топлива в парогенераторе 18 выводят в атмосферу через патрубок 71. С помощью поворотного механизма 67 контейнер 17 поворачивают и устанавливают вверх дном. Твердый остаток из контейнера 17 вываливается на транспортер 68, который с помощью двигателя 69 приводят в движение, и твердый остаток подают в валковую мельницу 54. При обработке отходов в реакторе 10 в контейнере 17 используют патрубок 73 подачи парогазовой смеси в камеру 72. Пример 2 Из накопителя 1 с помощью транспортера 2 в бункер загрузки 3 подают измельченные до размеров 300 мм резиновые отходы (изношенные шины) в количестве 100 кг. После этого открывают затвор 4 и отходы под действием собственного веса проваливаются в контейнер 5. Затем затвор 4 закрывают, в бункер загрузки 3 опять подают 100 кг отходов,11 12392 1 2009.10.30 после чего открывают затвор 3 и отходы проваливаются в контейнер 5. Операцию загрузки повторяют 5 раз, в результате чего в контейнер 5 загружают 500 кг отходов. С помощью привода 6 открывают шлюзовой затвор 7, и включив транспортер 8, контейнер 5 из камеры загрузки 9 подают в реактор 10, после чего затвор 7 закрывают. При этом контейнер 5 в реакторе 10 устанавливают таким образом, что патрубок 11 подачи парогазовой смеси в камеру 12 с беспровальной решеткой соединяется (стыкуется) с газоходом 13 подачи парогазовой смеси в реактор 10. Транспортер 2 с помощью поворотной платформы 11 поворачивают от бункера загрузки 3 к бункеру загрузки 14. После этого из накопителя 1 с помощью транспортера 2 в бункер загрузки 14 подают измельченные резиновые отходы в количестве 100 кг открывают затвор 15 и отходы под действием собственного веса проваливаются в контейнер 17. Таким образом в контейнер 17 загружают 500 кг отходов. От парогенератора 17 через кран-расходомер 18 с расходом 250 кг/ч в нагреватель газа 19 подают водяной пар при температуре 120 С. Для получения такого количества водяного пара в парогенераторе сжигают 20 кг/ч жидкого топлива. Одновременно с подачей пара в нагреватель газа 19 включают вентилятор 20 и осуществляют циркуляцию водяного пара по контуру нагреватель газа 19 - камера с беспровальной решеткой 12 - слой отходов в контейнере 5 - газоход 21 вывода парогазовой смеси из реактора 10 - вентилятор 20 - нагреватель газа 19. В процессе циркуляции водяного пара открывают кран-расходомер 23 и частично с расходом 120 кг/ч водяной пар отводят в теплообменник 24. Отвод пара в теплообменник осуществляют в течение 30 мин. За это время в теплообменник 24 будет отведено 60 кг водяного пара. Пар в теплообменнике конденсируют путем охлаждения воздухом, который с помощью вентилятора 25 прокачивают через рубашку 26 теплообменника 24. Для конденсации 60 кг водяного пара в теплообменнике 24 потребуется количество воздуха 2034 кг. Расход воздуха составит 2034 кг/(1800 с)1,13 кг/с 4068 кг/ч. При этом воздух будет нагрет от Т 15 С до Т 80 С. В объемном выражении расход воздуха составит (Т 15 С, плотность воздуха 1,22 кг/м 3) 3334 м 3/ч. Водяной пар, проходя через слой отходов, в реакторе, вытесняет воздух, который с потоком пара отводят в теплообменник 24. Так как воздух не конденсируется в теплообменнике 24, то его (воздух) через кран 27 подают в печь 28. Отвод водяного пара в теплообменник 23 в течение 30 минут позволяет снизить концентрацию воздуха в реакторе 10 до 5 мас. . После достижения содержания воздуха в парогазовой смеси в количестве 5 мас.отвод этой смеси в теплообменник 24 прекращают путем закрытия крана 23. Одновременно с помощью крана 19 прекращают подачу водяного пара в нагреватель газа. Поскольку прекращается отбор водяного пара от парогенератора 18, то автоматика парогенератора снижает с 20 кг/ч до минимума (этот минимум определяется видом парогенератора, в нашем случае этот минимум составляет 10 кг/ч) количество сжигаемого жидкого топлива. Содержание воздуха в реакторе контролируют по показаниям газового анализатора 29. Одновременно с началом вывода из теплообменника 24 воздуха из емкости 30 в печь 28 подают жидкое топливо в количестве 25 кг/ч (теплота сгорания топлива 40 МДж/кг, а коэффициент полезного действия печи 85 ) и сжигают его. Образующиеся продукты сгорания в количестве 275 кг/ч (при сжигании 1 кг жидкого топлива образуется 11 кг продуктов сгорания) поступают в кожух нагревателя газа 19, и затем с помощью дымососа 31 из кожуха нагревателя газа 20 продукты сгорания выводят в дымовую трубу 32. Проходя через кожух нагревателя газа 20, продукты сгорания топлива в печи 28 нагревают протекающий по трубам нагревателя водяной пар до температуры 700 С, а сами охлаждаются от температуры 1200 С до температуры 200 С и выводятся в дымовую трубу 32. Проходя через слой отходов, парогазовая смесь (водяной пар и некоторое количество воздуха - в период до начала процесса разложения отходов с выделением газообразных продуктов) охлаждается, а отходы нагреваются. Для переработки 500 кг резиновых отходов при подводе тепла только с водяным паром необходимо через слой отходов прокачать 1000 кг пара с температурой на входе в 12 12392 1 2009.10.30 слой Т 700 С. Процесс разложения отходов протекает в течение 3 ч (10800 с). Это связано с тем, что в отличие от примера 1 в контейнер 5 загружены отходы с большими размерами кусков и поэтому требуется большее время для их разложения. В нашем случае при циркуляции парогазовой смеси в течение 3 ч ее расход составит величину 1000 кг / 3 ч 333,3 кг/ч. Таким образом, с помощью вентилятора 20 устанавливают расход парогазовой смеси (расход смеси, подаваемой вентилятором 20 в слой отходов) равным 333,3 кг/ч. В момент начала процесса разложении (определяют по показаниям датчика температура) открывают кран-расходомер 22 и отводят часть парогазовой смеси с расходом 350 кг/ч в теплообменник 23. Одновременно от парогенератора 17 через кран 18 в нагреватель газа 19 с расходом 250 кг/ч подают водяной пар для восполнения убыли пара, который отводится в теплообменник 23. В результате разложения резиновых отходов выделяется 100 кг/ч (выход газообразных продуктов при разложении отходов в данном случае составляет 60 мас. , а твердых - 35 мас.и отходы содержат 5 мас.металла) газообразных продуктов и, таким образом, давление в реакторе 10 поддерживается постоянным, а вывод 350 кг/ч парогазовой смеси из реактора 10 не снижает давления в реакторе. При этом контролируют давление в реакторе по показаниям датчика давления 33 и, манипулируя краном-расходомером 22(регулируют величину открытия), устанавливают давление в реакторе 10 выше атмосферного, чтобы предотвратить подсос из атмосферы воздуха в реактор 10. Отводимую из реактора 10 в теплообменник 23 парогазовую смесь охлаждают путем теплообмена с прокачиваемым через рубашку 25 теплообменника воздухом. При этом для конденсации 350 кг/ч парогазовой смеси расход воздуха через рубашку теплообменника 23 устанавливают равным 9670 м 3/ч. Температуру, до которой охлаждают парогазовую смесь в теплообменнике 23, контролируют по показаниям датчика температуры 35 и устанавливают равной 80 С. При данной температуре конденсируются водяной пар и часть газообразных продуктов разложения, в результате чего образуется жидкая фракция, которую через кран 36 подают в сепаратор 37. В нашем случае конденсируется 250 кг/ч водяного пара и 83,3 кг/ч газообразных продуктов разложения отходов, в результате чего образуется 333,3 кг/ч жидкой фракции. В сепараторе 35 отделяют 250 кг/ч воды из жидкой фракции. Через кран 36 воду в количестве 250 кг/ч подают в фильтр 37, где очищают от органических примесей, и затем через кран 38 очищенную воду в количестве 250 кг/ч подают в парогенератор для получения 250 кг/ч водяного пара. Это позволяет предотвратить образование загрязненных сточных вод и, таким образом, снизить выбросы вредных веществ в окружающую среду. Жидкие продукты разложения из сепаратора через кран 39 с расходом (250 кг/3 ч)83,3 кг/ч подают в накопительную емкость 40. Неконденсирующиеся газообразные продукты разложения резиновых отходов в количестве (500 кг 0,1) / 3 ч 16,7 кг/ч (в нашем случае образуется 10 мас.неконденсирующихся газов от количества перерабатываемых резиновых отходов) из теплообменника 23 через кран 26 подают в печь 27 и сжигают в смеси с жидким топливом. Теплота сгорания неконденсирующихся газов составляет 25 МДж/кг. Сжигание 16,7 кг/ч газов заменяет сжигание 10,4 кг/ч жидкого топлива с теплотой сгорания 40 МДж/кг. Таким образом, в нашем случае снижают расход жидкого топлива, подаваемого из емкости 29 в печь 27, с 25 кг/ч до (25 кг/ч - 10,4 кг/ч)14,6 кг/ч. По показаниям газового анализатора 28 контролируют содержание водяного пара в парогазовой смеси. При достижении содержания водяного пара практически 100 в парогазовой смеси открывают шлюзовой затвор 7 и с помощью транспортера 8 контейнер 5 выводят из реактора 10 в камеру загрузки 9. Затем затвор 7 закрывают. Открывают затвор 41 и с помощью транспортера 42 контейнер 16 из камеры загрузки 43 подают в реактор 10 и затем затвор 41 закрывают. Содержание водяного пара в парогазовой смеси, практически равное 100 , означает, что процесс разложения резиновых отходов завершился. 13 12392 1 2009.10.30 После вывода контейнера 5 в камеру загрузки 9 из сепаратора 37 через кранрасходомер 46 с помощью насоса 47 в форсунки 48 подают воду и распыляют ее над слоем твердого остатка в контейнере 5 с расходом 40 кг/ч в течение 1 ч. Вода попадает на твердый остаток и охлаждает его, а сама испаряется, и образующийся водяной пар через клапан 49 с расходом 40 кг/ч выходит из камеры загрузки 9 в реактор 10. Температуру охлаждения твердого остатка в контейнере 5 контролируют по показаниям датчика температуры 50 и после достижения Т 120 С распыление воды прекращают. С помощью поворотного механизма 51 контейнер 5 поворачивают и устанавливают донной частью вверх, в результате чего твердый остаток в количестве 200 кг (175 кг твердых продуктов и 25 кг металла) под действием собственного веса из контейнера 5 вываливается на ленточный транспортер 52, который с помощью двигателя 53 приводят в движение, и твердый остаток в количестве 200 кг в течение 8 мин подают в валковую мельницу 54. После разгрузки контейнер 5 устанавливают в рабочее положение (донной частью вниз) и загружают его, как описано выше. Проходя через валковую мельницу, 200 кг остатка в течение 8 мин измельчают до размеров кусков, которые могут быть направлены в магнитный сепаратор. Затем из валковой мельницы твердый остаток в количестве 200 кг под действием собственного веса в течение 8 мин просыпается в магнитный сепаратор 55. В магнитном сепараторе 55 отделяют 25 кг металла (содержание металла в резиновых отходах составляло 5 мас. ) от углеродистых продуктов разложения. Металл в количестве 25 кг подают в пресс 56 и прессуют в брикеты, а углеродистый остаток в количестве 175 кг подают в центробежную мельницу 57. В центробежной мельнице 57 углеродистый остаток измельчают до размеров частиц 0,05-0,1 мм и затем подают в бункер-накопитель 58. Из накопительной емкости 40 через дозатор 59 в смеситель 60 подают заданное количество жидких продуктов разложения резиновых отходов (в нашем случае 250 кг), а из бункера-накопителя 58 в смеситель 60 через весовой дозатор 61 подают заданное количество измельченного углеродистого остатка (в нашем случае 175 кг). Включают мешалку 62 и перемешивают жидкие и твердые продукты. Одновременно с началом перемешивания продуктов в смесителе 60 включают насос-диспергатор 63 и полученную смесь прокачивают по контуру насос-диспергатор 63 - смеситель 60 в течение 30 мин. В результате перемешивания и пропускания смеси через насос-диспергатор получают однородную смесь жидких и твердых продуктов разложения отходов в количестве 425 кг. Данная смесь представляет собой высокосортное жидкое топливо с теплотой сгорания 38 МДж/кг. Аналогично осуществляют процесс термического разложения резиновых отходов, которые находятся в контейнере 17, установленном в реакторе 10. При этом для охлаждения твердого остатка в контейнере 17 из фильтра 39 через кран 64 в форсунки 65 подают воду,а температуру охлаждения контролируют по показаниям датчика температуры 66. Образующийся пар из камеры 17 выходит в реактор 10 через клапан 70. Продукты сгорания топлива в парогенераторе 18 выводят в атмосферу через патрубок 71. С помощью поворотного механизма 67 контейнер 17 поворачивают и устанавливают вверх дном. Твердый остаток из контейнера 17 вываливается на транспортер 68, который с помощью двигателя 69 приводят в движение, и твердый остаток подают в валковую мельницу 54. При обработке отходов в реакторе 10 в контейнере 17 используют патрубок 73 подачи парогазовой смеси в камеру 72. Таким образом, заявленное изобретение отличается от аналогов более низкими энергетическими затратами на переработку отходов, низкими выбросами в окружающую среду и высоким качеством получаемых продуктов переработки резиновых отходов. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 14

МПК / Метки

МПК: C08J 11/00, B29B 17/00

Метки: изношенных, устройство, переработки, шин

Код ссылки

<a href="https://by.patents.su/14-12392-ustrojjstvo-dlya-pererabotki-iznoshennyh-shin.html" rel="bookmark" title="База патентов Беларуси">Устройство для переработки изношенных шин</a>

Предыдущий патент: Способ внесения жидких консервантов в измельченную растительную массу в кормоуборочном комбайне и устройство для его осуществления

Следующий патент: Способ восстановления стальных деталей с хромовым покрытием

Случайный патент: Способ диагностики хронической критической ишемии нижней конечности при синдроме диабетической стопы