Полупроводниковая кремниевая пластина ориентации (111)

Текст

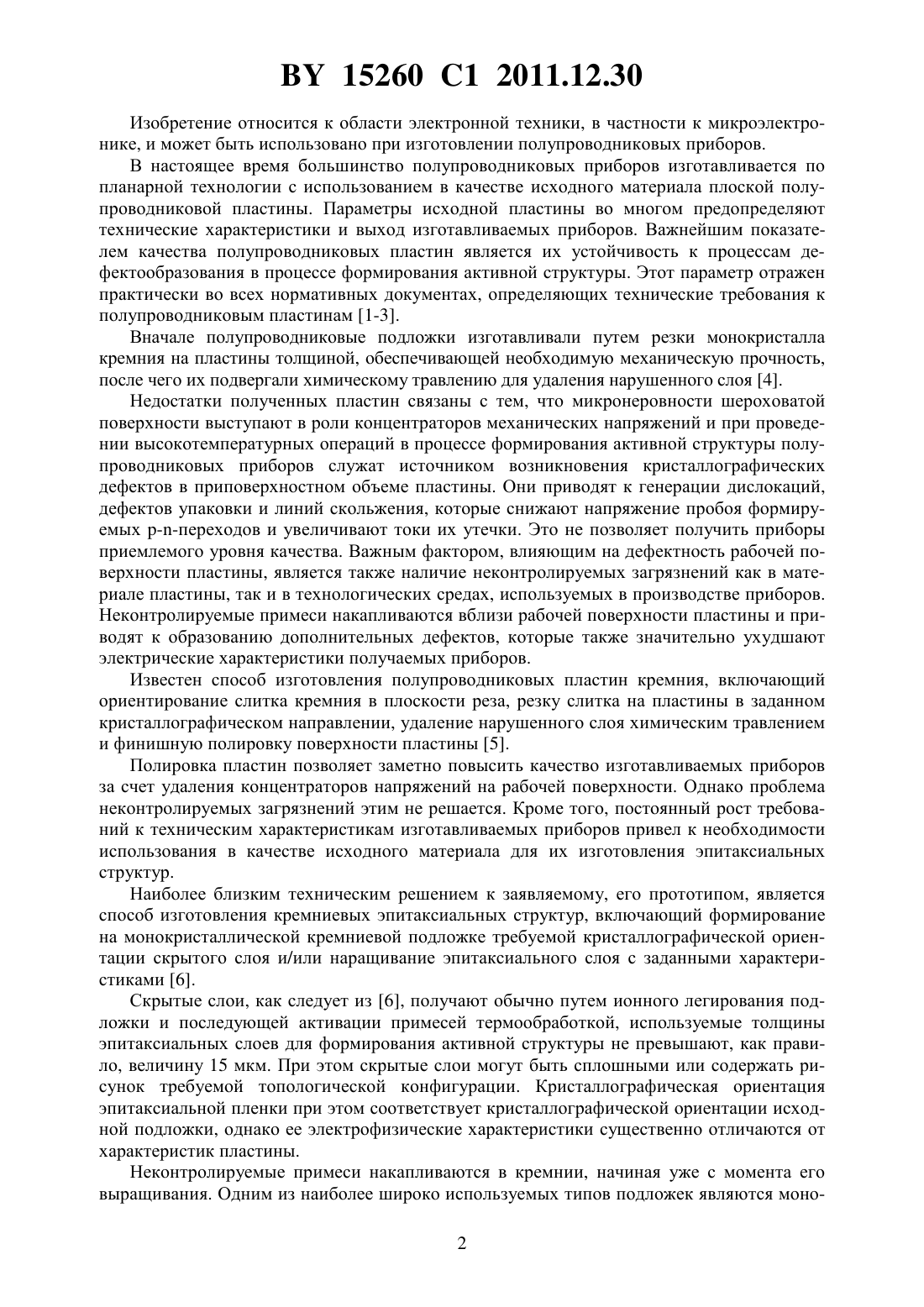

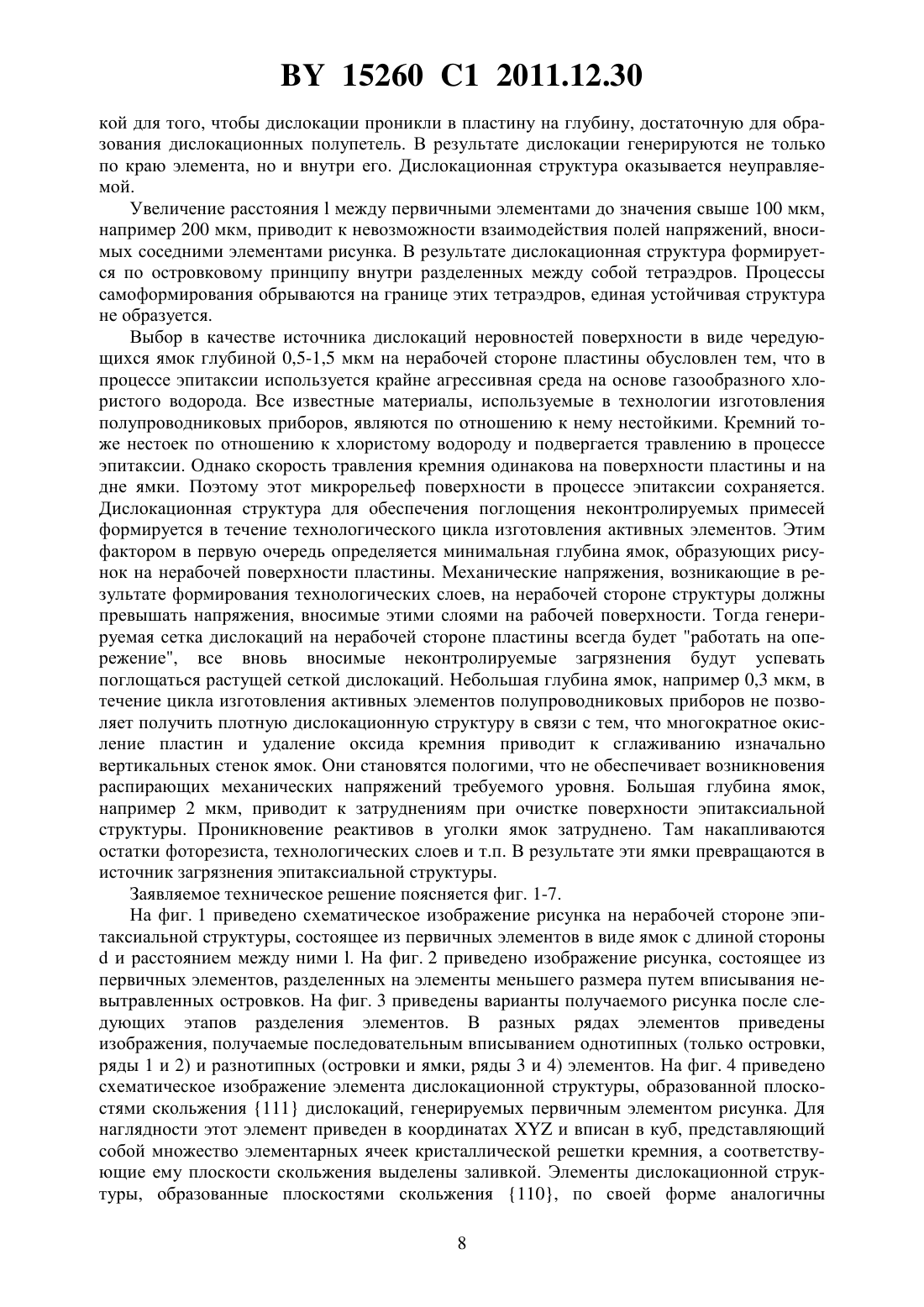

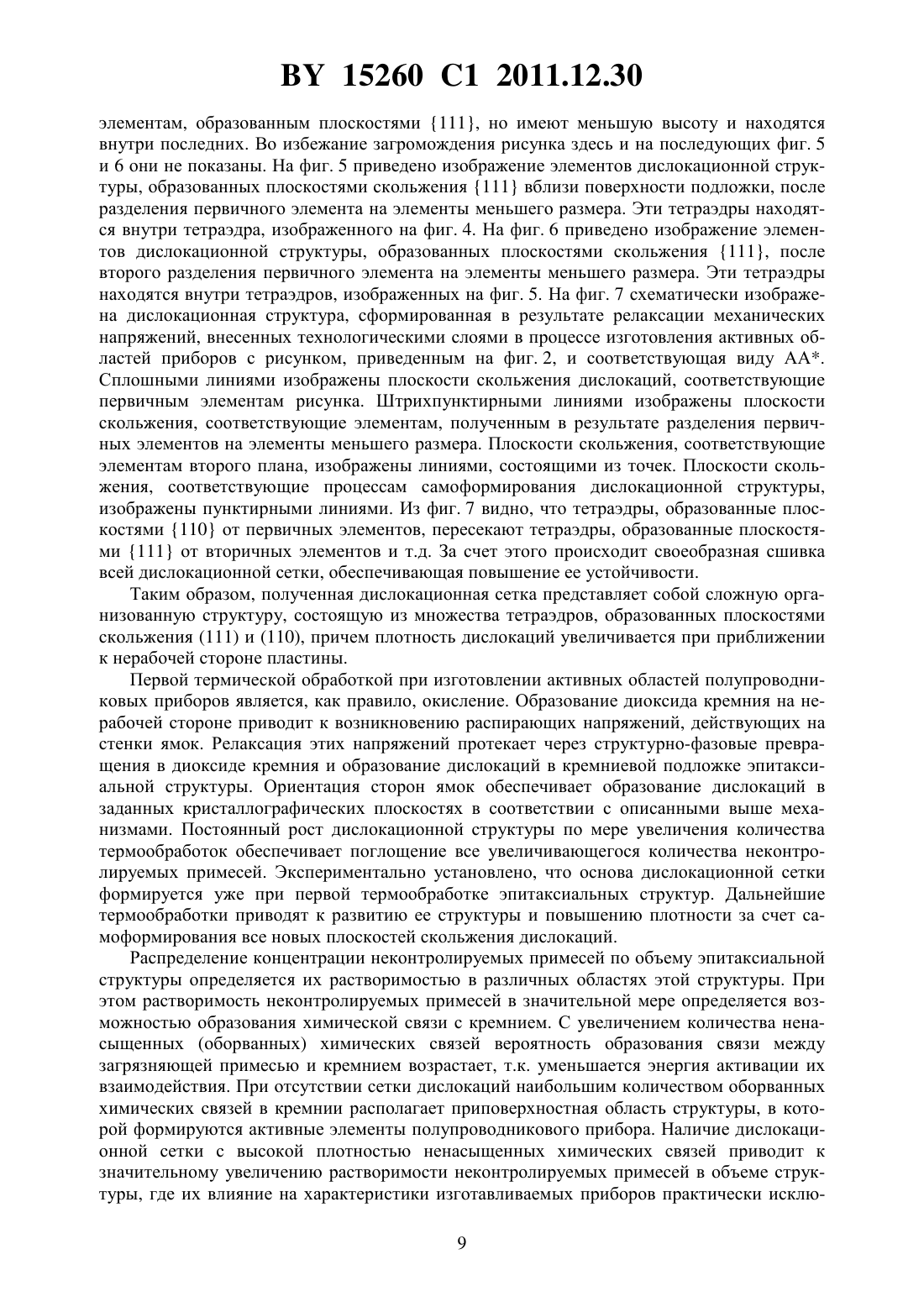

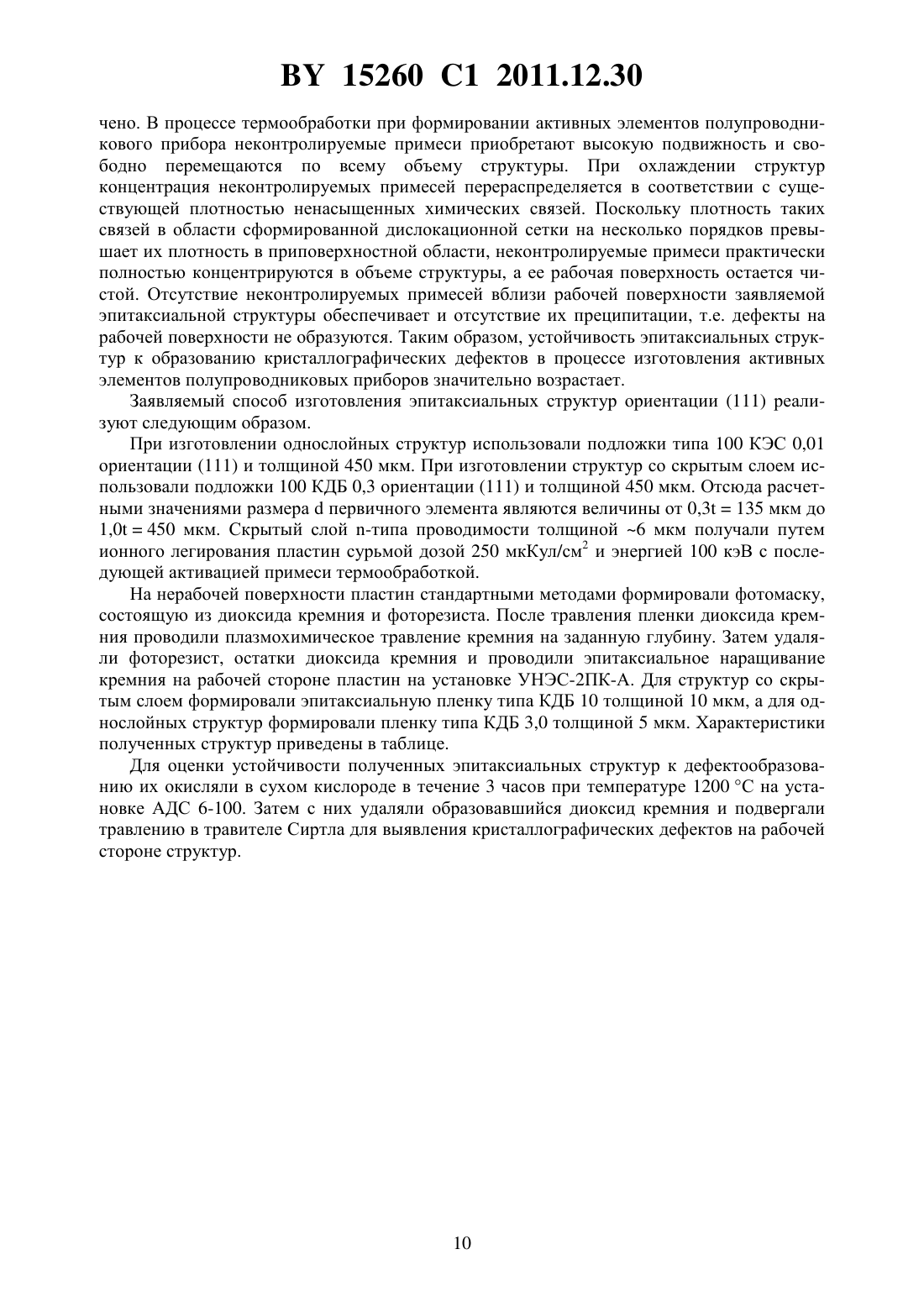

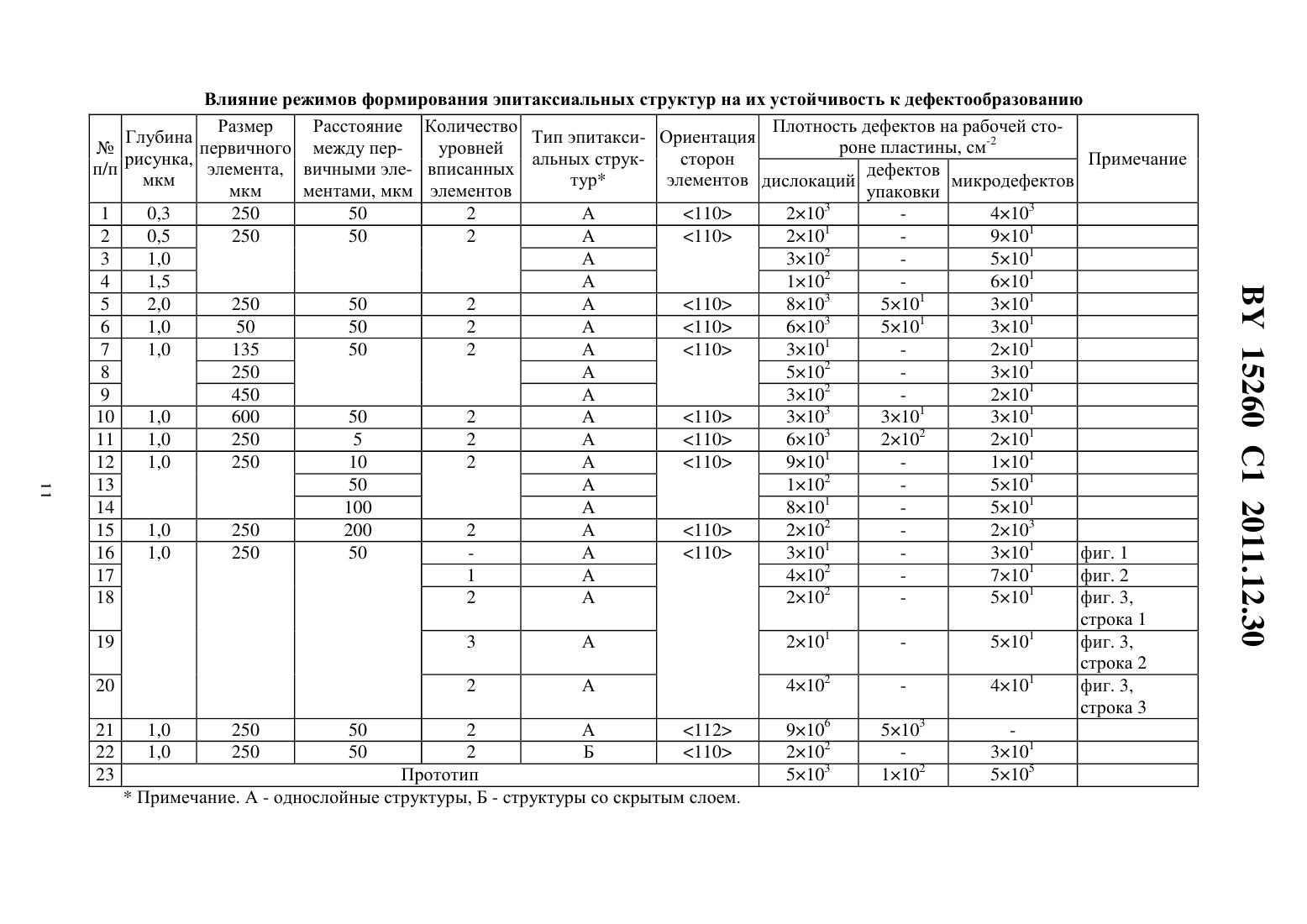

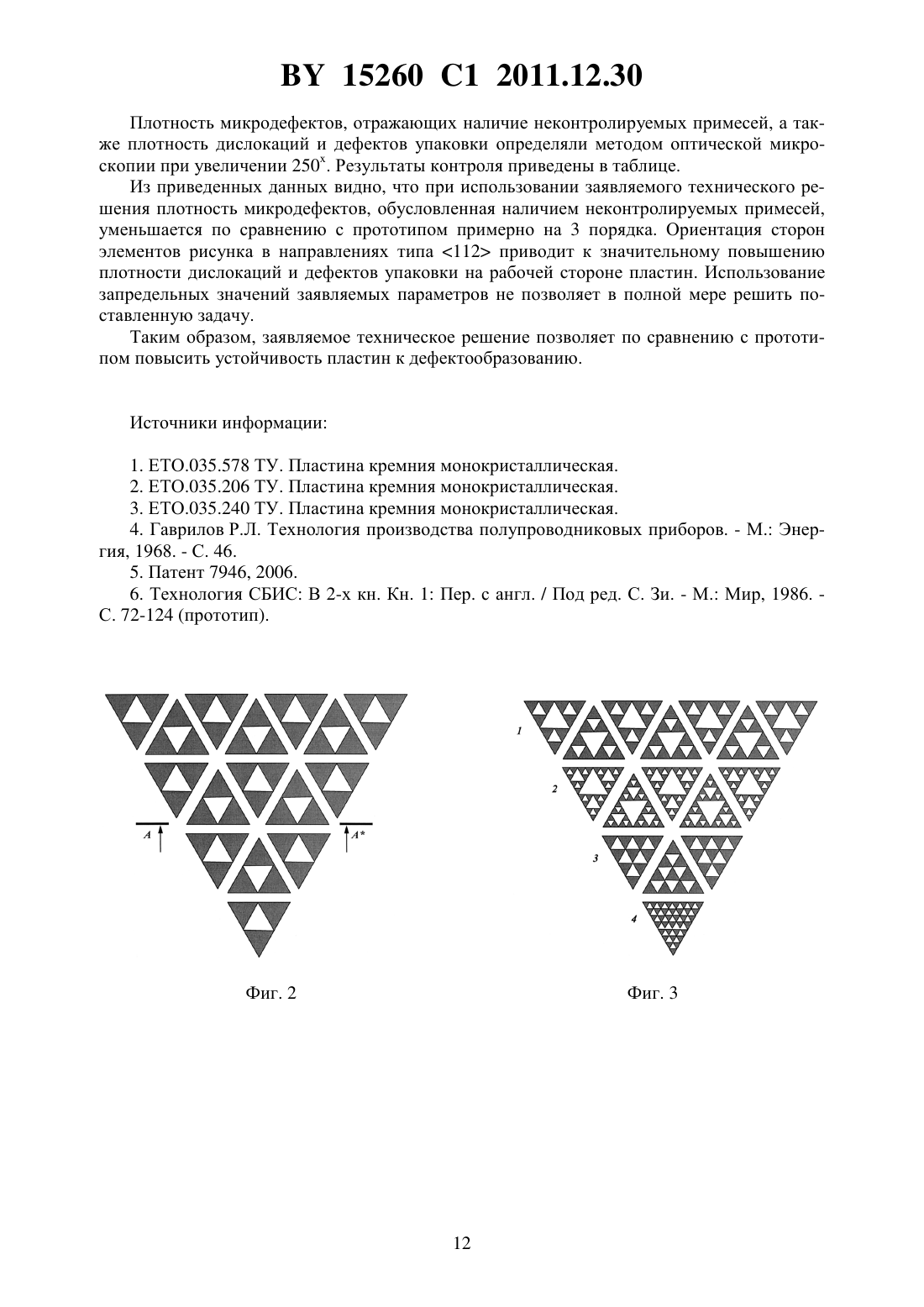

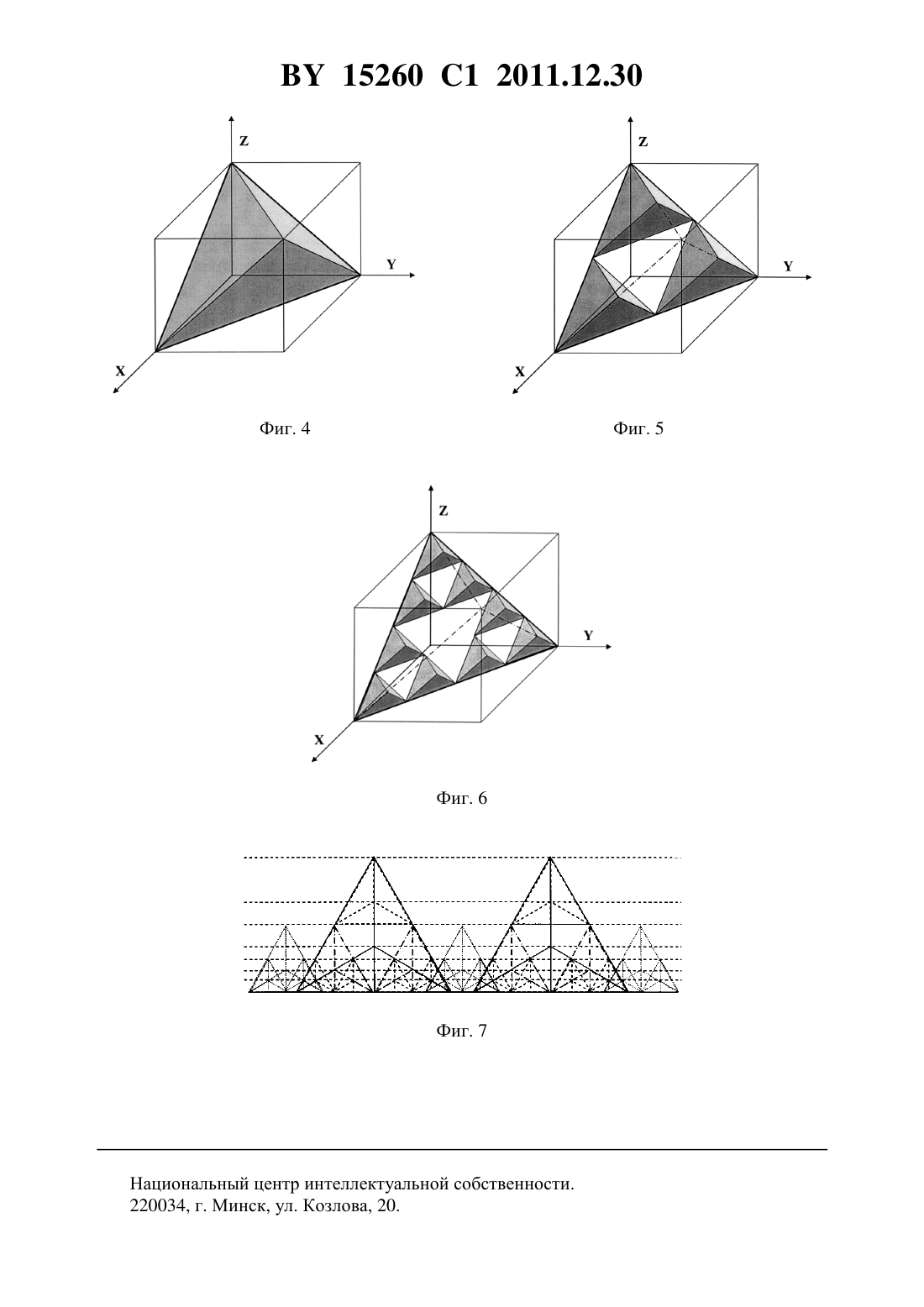

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПОЛУПРОВОДНИКОВАЯ КРЕМНИЕВАЯ ПЛАСТИНА ОРИЕНТАЦИИ (111)(71) Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(72) Автор Сенько Сергей Федорович(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси(57) 1. Полупроводниковая кремниевая пластина ориентации (111) с полированной рабочей поверхностью и толщиной , обеспечивающей необходимую прочность, отличающаяся тем, что на нерабочей поверхности содержит пленку нитрида кремния толщиной от 0,1 до 0,4 мкм, которая разделена на элементы в виде правильных треугольных островков пленкой диоксида кремния толщиной от 0,1 до 2,0 мкм, причем стороны этих элементов ориентированы в кристаллографических направлениях типа 110 расстояние между ними составляет от 10 до 100 мкм, а длина стороны выбрана из интервала (0,3-1,0), гдетолщина пластин. 2. Пластина по п. 1, отличающаяся тем, что элементы пленки нитрида кремния разделены на элементы меньших размеров вписанными островками пленки диоксида кремния при сохранении формы и ориентации сторон вновь образованных элементов. 15260 1 2011.12.30 Изобретение относится к области электронной техники, в частности к микроэлектронике, и может быть использовано при изготовлении полупроводниковых приборов. В настоящее время большинство полупроводниковых приборов изготавливается по планарной технологии с использованием в качестве исходного материала плоской полупроводниковой пластины. Параметры исходной пластины во многом предопределяют технические характеристики и выход изготавливаемых приборов. Важнейшим показателем качества полупроводниковых пластин является их устойчивость к процессам дефектообразования в процессе формирования активной структуры. Этот параметр отражен практически во всех нормативных документах, определяющих технические требования к полупроводниковым пластинам 1-3. Вначале полупроводниковые подложки изготавливали путем резки монокристалла кремния на пластины толщиной, обеспечивающей необходимую механическую прочность,после чего их подвергали химическому травлению для удаления нарушенного слоя 4. Недостатки полученных пластин связаны с тем, что микронеровности шероховатой поверхности выступают в роли концентраторов механических напряжений и при проведении высокотемпературных операций в процессе формирования активной структуры полупроводниковых приборов служат источником возникновения кристаллографических дефектов в приповерхностном объеме пластины. Они приводят к генерации дислокаций,дефектов упаковки и линий скольжения, которые снижают напряжение пробоя формируемых переходов и увеличивают токи их утечки. Это не позволяет получить приборы приемлемого уровня качества. Важным фактором, влияющим на дефектность рабочей поверхности пластины, является также наличие неконтролируемых загрязнений как в материале пластины, так и в технологических средах, используемых в производстве приборов. Неконтролируемые примеси накапливаются вблизи рабочей поверхности пластины и приводят к образованию дополнительных дефектов, которые также значительно ухудшают электрические характеристики получаемых приборов. Известен способ изготовления полупроводниковых пластин кремния, включающий ориентирование слитка кремния в плоскости реза, резку слитка на пластины в заданном кристаллографическом направлении, удаление нарушенного слоя химическим травлением и финишную полировку поверхности пластины 5. Полировка пластин позволяет заметно повысить качество изготавливаемых приборов за счет удаления концентраторов напряжений на рабочей поверхности. Однако проблема неконтролируемых загрязнений этим не решается. Кроме того, постоянный рост требований к техническим характеристикам изготавливаемых приборов привел к необходимости использования в качестве исходного материала для их изготовления эпитаксиальных структур. Наиболее близким техническим решением к заявляемому, его прототипом, является способ изготовления кремниевых эпитаксиальных структур, включающий формирование на монокристаллической кремниевой подложке требуемой кристаллографической ориентации скрытого слоя и/или наращивание эпитаксиального слоя с заданными характеристиками 6. Скрытые слои, как следует из 6, получают обычно путем ионного легирования подложки и последующей активации примесей термообработкой, используемые толщины эпитаксиальных слоев для формирования активной структуры не превышают, как правило, величину 15 мкм. При этом скрытые слои могут быть сплошными или содержать рисунок требуемой топологической конфигурации. Кристаллографическая ориентация эпитаксиальной пленки при этом соответствует кристаллографической ориентации исходной подложки, однако ее электрофизические характеристики существенно отличаются от характеристик пластины. Неконтролируемые примеси накапливаются в кремнии, начиная уже с момента его выращивания. Одним из наиболее широко используемых типов подложек являются моно 2 15260 1 2011.12.30 кристаллические пластины ориентации (111), получаемые из кремния, выращенного методом Чохральского, и содержащие в качестве загрязняющих примесей преимущественно кислород и углерод. Процесс эпитаксиального наращивания пленок кремния основан на термическом разложении силанов при высокой температуре в атмосфере водорода. Очистка поверхности от собственного оксида кремния перед наращиванием эпитаксиальной пленки обычно проводится с добавкой хлористого водорода. В процессе проведения эпитаксиального наращивания технологические газы, в данном случае водород и хлористый водород, неизбежно контактируют с металлической технологической оснасткой с образованием летучих гидридов и хлоридов металлов, из которых изготовлена оснастка. Это приводит к дополнительному неконтролируемому загрязнению растущей эпитаксиальной пленки металлами. Формирование скрытого слоя также предусматривает проведение высокотемпературных технологических операций после контакта пластин с источниками загрязнений, характерных для данного блока операций (например, металлический барабан установки ионного легирования, пары масел, используемых в вакуумных насосах, и т.п.), что способствует дополнительному загрязнению подложек. Рассматриваемая совокупность конструктивных элементов эпитаксиальной структуры и технологии их формирования обуславливает чрезвычайно низкую ее устойчивость к дефектообразованию в процессе дальнейшего формирования активных элементов полупроводниковых приборов. Это связано с тем, что, с одной стороны, структура насыщена неконтролируемыми примесями различного типа и происхождения. С другой стороны,значительное различие в электрофизических свойствах и методах получения материала исходной пластины и эпитаксиальной пленки наряду с малой толщиной пленки по отношению к исходной пластине приводит к накоплению основной части этих примесей в эпитаксиальной пленке. В процессе формирования активной структуры полупроводниковых приборов эти примеси приводят к интенсивному дефектообразованию на поверхности эпитаксиальной пленки в виде преципитатов. Они представляют собой микроскопические выделения второй фазы в поверхностном слое эпитаксиальной пленки в результате превышения концентрации примесей ее предельной растворимости. Плотность таких выделений достигает 106 см-2 и более. В результате ухудшаются характеристики изготавливаемых приборов и снижается выход годных изделий. Таким образом, недостатком прототипа является низкая устойчивость эпитаксиальных структур к дефектообразованию в процессе формирования активных элементов полупроводниковых приборов. Задачей заявляемого изобретения является повышение устойчивости эпитаксиальных структур ориентации (111) к образованию преципитатов примесей. Поставленная задача решается тем, что в способе изготовления кремниевой эпитаксиальной структуры ориентации (111), включающем формирование на монокристаллической кремниевой подложке толщинойэпитаксиального слоя с заданными характеристиками или формирование скрытого слоя заданной топологической конфигурации и эпитаксиального слоя с заданными характеристиками, перед формированием эпитаксиального слоя на нерабочей стороне подложки вытравливают на глубину 0,5-1,5 мкм рисунок в виде ямок, выполненных в форме правильных треугольников с длиной стороны,выбранной из интервала (0,3-1,0), с расстоянием между сторонами соседних ямок 10100 мкм, при ориентации их сторон в кристаллографических направлениях 110, а также тем, что в элементы рисунка в виде ямок последовательно вписывают дополнительные элементы рисунка в виде невытравленных островков, выполненных в форме правильных треугольников, или невытравленных островков, выполненных в форме правильных треугольников, в которые последовательно вписаны элементы рисунка в виде дополнительных ямок, выполненных в форме правильных треугольников, с ориентацией сторон в кристаллографических направлениях 110. 3 15260 1 2011.12.30 Сущность заявляемого технического решения заключается в поглощении неконтролируемых примесей управляемой сеткой дислокаций, индуцированной элементами рисунка на нерабочей стороне структуры при формировании активной структуры. Поглощение неконтролируемых примесей дислокациями известно давно. Это явление обусловлено высокой концентрацией ненасыщенных химических связей на дислокациях. Однако методы управления характеристиками дислокационной структуры в настоящее время развиты слабо. Настоящее техническое решение основано на явлении самоформирования дислокационной сетки за счет фрактального характера рисунка на нерабочей стороне структуры. Формирование различных технологических слоев, в частности оксидных, и использование высоких температур при изготовлении полупроводниковых приборов за счет различия коэффициентов линейного термического расширения (клтр) формируемых слоев и кремния приводит к возникновению на границе ямок высоких механических напряжений. Так, при проведении процесса окисления на всей поверхности структур образуется диоксид кремния. После охлаждения структур до комнатной температуры часть оксидной пленки, находящаяся в углублении пластины, оказывает распирающее действие на стенки этой ямки. В результате на границах ямок возникают высокие механические напряжения,величина которых зависит от размеров элемента рисунка и толщины оксидной пленки(или другого технологического слоя). С увеличением размера ямки и толщины оксидной пленки эти напряжения возрастают. Это приводит к образованию на границах ямок дислокаций в кремнии. Наличие большого количества регулярно расположенных ямок на нерабочей поверхности структуры приводит к формированию в ее объеме сетки дислокаций,управляемой параметрами рисунка. Стороны топологических элементов на поверхности кремниевой эпитаксиальной структуры ориентации (111) могут быть выполнены в одном из двух основных типов кристаллографических направлений - 112 или 110. Угол между этими направлениями составляет 30. Все остальные направления являются промежуточными. Если топологический элемент имеет углы, равные 230 (где- целое число), он может быть ориентирован строго в кристаллографических направлениях одного типа. Если островок или ямка имеет прямоугольную форму (с углами 90230), его смежные стороны могут быть ориентированы либо одновременно в направлениях двух рассматриваемых типов, либо в промежуточных направлениях. Такая форма элементов не соответствует заявляемому техническому решению. А если же они имеют форму правильного треугольника (1) или шестиугольника (2), все их стороны могут быть ориентированы в кристаллографических направлениях только одного типа. Поскольку шестиугольник является линейной комбинацией треугольников, единственной рассматриваемой формой элементов формируемого рисунка является правильный треугольник. Известно, что в кремнии основными плоскостями скольжения дислокаций являются кристаллографические плоскости типа 111 и 110. В подложке ориентации (111) плоскости типа 111 расположены под углами 10 (т.е. параллельно поверхности, в данном случае это плоскость ( 1 1 1 ) , находящаяся в двойниковой ориентации по отношению к рабочей поверхности) и 27032 к плоскости пластины, а плоскости типа 110 расположены под углами 390 (т.е. перпендикулярно поверхности, а именно плоскости(1 1 0) , (10 1 ) и (01 1 ) ) и 43516 (а именно плоскости (110), (101) и (011 к поверхности подложки. В случае ориентации сторон элементов рисунка в кристаллографических направлениях типа 112 генерация дислокаций энергетически наиболее выгодна в плоскостях(1 1 0) , (10 1 ) и (01 1 ) , расположенных перпендикулярно поверхности подложки, т.к. энергия образования этих дислокаций минимальна. При этом дислокации практически 15260 1 2011.12.30 беспрепятственно прорастают на рабочую поверхность, приводя ее в негодность для формирования активных элементов полупроводниковых приборов. Ориентация сторон элементов рисунка в направлениях 1 1 0 , 10 1 и 01 1 позволяет сформировать сетку дислокаций в плоскостях (110) и (11 1 ) , (101) и (1 1 1) , (011) и( 1 11) попарно, соответственно кристаллографическому направлению ориентации стороны элемента. Генерация дислокаций именно в этих плоскостях в данном случае энергетически наиболее выгодна и обусловлена тем, что возникающие от механических напряжений на границе элемента изгибающие моменты перпендикулярны границе этого элемента. Совокупность плоскостей 111 скольжения дислокаций, формируемых единичным первичным элементом рисунка, образует правильный тетраэдр с основанием, совпадающим с этим элементом, а совокупность плоскостей скольжения 110 образует тетраэдр с тем же основанием, но меньшей высоты. Пересечение рассматриваемых плоскостей скольжения приводит к блокированию дислокаций, скользящих в пересекающихся плоскостях с образованием дислокационных полупетель, закрепленных концами на обратной стороне подложки. Фактически образуется новый элемент структуры - тетраэдрический дефект упаковки, который, в зависимости от локальной плотности дислокаций, может быть полным или частичным. Эффективность поглощения неконтролируемых примесей дефектами упаковки значительно выше, чем дислокациями, что обеспечивает качественно новый уровень устойчивости эпитаксиальных структур к дефектообразованию. Совокупность всех первичных элементов на обратной стороне эпитаксиальной структуры в процессе изготовления активных элементов полупроводниковых приборов приводит к образованию дислокационной сетки, состоящей из множества одинаковых двойных тетраэдров. Любой элемент рисунка на нерабочей стороне эпитаксиальной структуры, выбранный в качестве центрального, окружен тремя боковыми соседними элементами, которые находятся по отношению к нему в двойниковой ориентации. Стороны этих элементов ориентированы в кристаллографических направлениях одного и того же типа 110, но их углы ориентированы в неравнозначных взаимно противоположных направлениях типа 112. При ориентации углов элементов в направлениях 1 1 2 ,1 2 1 и 2 1 1 плоскости скольжения 111 и 110 пересекаются с образованием тетраэдров внутри объема пластины. При ориентации углов элементов в направлениях 112, 1 2 1 и 2 11 расположение плоскостей скольжения 111 и 110 таково, что они пересекаются с образованием тетраэдров вне объема пластины. Совокупность плоскостей скольжения, формируемых тремя соседними по отношению к центральному (при ориентации его углов в направлениях 1 1 2 ,1 2 1 и 2 1 1) элементами, приводит к образованию в объеме пластины дополнительного тетраэдрического купола над тетраэдром плоскостей скольжения,образованным центральным элементом. При этом пересечение плоскостей скольжения 111 и 110, образованных центральным и боковыми элементами, происходит на высоте меньшей высоты пересечения таких же плоскостей скольжения, но образованных только боковыми элементами. Этот факт, а также то, что боковые элементы не связаны между собой, приводит к тому, что упомянутый купол образуется неполным, а глубина проникновения дислокаций вглубь структуры от боковых элементов при этом не превышает глубины проникновения дислокаций от центрального элемента. Разделение первичных элементов рисунка на элементы меньших размеров путем последовательного вписывания друг в друга островков и ямок при соблюдении кристаллографической ориентации их сторон приводит к увеличению плотности формируемой дислокационной сетки и, соответственно, к повышению эффективности поглощения неконтролируемых примесей. При этом форма вновь образующихся элементов рисунка по 5 15260 1 2011.12.30 вторяет форму первичных элементов, т.е. они также являются правильными треугольниками. В треугольный островок вписывается треугольная ямка, а в треугольную ямку затем вписывается треугольный островок. Вписывание в треугольный островок треугольной ямки приводит к образованию трех новых островков и одной новой ямки. Вписывание в треугольную ямку треугольного островка приводит к образованию трех новых ямок и одного нового островка. Последовательное повторение этих действий приводит к образованию своеобразной фрактальной структуры как рисунка, так и образующейся впоследствии дислокационной сетки. Такие структуры очень устойчивы и склонны к самоформированию, что значительно повышает их эффективность. Совокупность плоскостей скольжения дислокаций, формируемую такой фрактальной структурой, можно описать следующим образом. Вначале формируется сетка сдвоенных тетраэдров с основанием, совпадающим с первичным элементом рисунка, т.е. треугольной ямкой. При первом разделении первичных элементов рисунка на элементы меньшего размера в объеме кремниевой пластины формируется новый уровень сетки дислокаций,представляющий собой также тетраэдры, но площадь их основания уже в 41 раза меньше. При втором разделении элементов образуется 42 элементов, площадь основания которых в 42 раза меньше по отношению к первичному тетраэдру и т.д. Высота тетраэдров каждый раз уменьшается в 2 раза. При этом вершины тетраэдров одного уровня находятся на одной и той же высоте и лежат в плоскости (111), которая также является плоскостью скольжения, что приводит к образованию нового элемента дислокационной структуры - октаэдра. Его можно рассматривать также как фигуру, образованную в результате пересечения двух тетраэдров. Основание первого тетраэдра совпадает с первичным элементом рисунка. Основание второго тетраэдра лежит на высоте, равной половине высоты первого тетраэдра, находится в двойниковой ориентации по отношению к основанию первого тетраэдра, а его вершина обращена в сторону нерабочей поверхности пластины. Грани этого второго тетраэдра частично образованы гранями тетраэдров,основания которых совпадают с вновь образованными (т.е. образованными в результате вписывания нового элемента) элементами рисунка. Очевидно, что образование второго тетраэдра и октаэдра происходит за счет явления самоформирования. Аналогично происходит формирование дислокационной структуры в плоскостях 110. Вершины тетраэдров, образованные плоскостями скольжения (110), находятся на одинаковой высоте и лежат в плоскости (111). Это приводит к самоформированию вторичных тетраэдров,находящихся в двойниковой ориентации по отношению к первичным и обращенных вершиной в сторону нерабочей поверхности пластины. Пересечение совокупностей тетраэдров, образованных плоскостями скольжения 111 и 110, обеспечивает получение устойчивой взаимосвязанной структуры, состоящей из дислокаций и дефектов упаковки, и управляемой параметрами рисунка на обратной стороне эпитаксиальной структуры. Дальнейшее разделение элементов рисунка приводит к образованию следующего уровня дислокационной сетки. Закономерности его образования аналогичны описанным выше. Этот уровень встраивается в предшествующий, образованный более крупными элементами, поскольку имеет общие с ним плоскости скольжения, но характеризуется большей плотностью дислокаций и расположен на меньшей глубине. Количество таких уровней подбирается опытным путем с учетом требуемой эффективности поглощения неконтролируемых примесей. Иначе, от качества исходного материала, чистоты применяемых реактивов, длительности и сложности технологического цикла изготовления активной структуры и т.п. Заявляемое техническое решение предполагает последовательное вписывание как однотипных, так и разнотипных элементов. Внешний вид формируемой структуры в обоих случаях несколько отличается (см. ниже), однако, как показали экспериментальные исследования, различия в их эффективности для решения поставленной задачи не замечено. 15260 1 2011.12.30 Естественно, что элементы рисунка на обратной стороне эпитаксиальной структуры меньшего размера приводят к возникновению механических напряжений, величина которых уменьшается пропорционально их размеру. Кроме того, пересечение плоскостей скольжения дислокаций, генерируемых различными элементами различного уровня, приводит к их взаимному блокированию и образованию дислокационных полупетель. Поэтому разделение первичных элементов рисунка на более мелкие не приводит к прорастанию дислокационной структуры на рабочую поверхность. Каждой совокупности элементов рисунка одинакового размера соответствует дислокационная сетка, проникающая на некоторую глубину, зависящую от размеров этих элементов. С уменьшением размеров,обусловленным последовательным вписыванием все новых элементов, глубина соответствующей им дислокационной сетки становится меньше, а ее плотность, обусловленная возрастанием количества элементов, возрастает. Одновременное наличие элементов рисунка различного размера обеспечивает формирование результирующей дислокационной сетки, представляющей собой множество сеток, соответствующих этим элементам, и встроенных друг в друга в определенном порядке. В результате в объеме эпитаксиальной структуры формируется устойчивая сетка дислокаций, плотность которой возрастает при приближении к обратной стороне пластины. Экспериментально установлено, что практически все дислокации блокируются на глубине а, соответствующей пересечению плоскостей скольжения 111 дислокаций, генерируемых первичным элементом рисунка с размером стороны , т.е. равной высоте тетраэдра, которая составляет(90-3516)0,82. Эта глубина не должна превышать толщину подложки . Отсюда следует, что размер стороныэлемента рисунка не должен превышать /0,821,2. С учетом допусков на разброс толщины подложки это требование ужесточается до значения 1,0. Минимальное значение размера стороныпервичных элементов структуры определяется долей объема пластины, которую занимает дислокационная структура. Экспериментально установленным минимальным значением является 0,3, при котором примерно четверть объема пластины занята дислокациями. Меньшие значенияприводят к заметному снижению эффективности поглощения неконтролируемых примесей. Размер элементов следующего уровня, на которые затем разделяют первичные элементы, определяется размером первичного элемента. Так, каждый правильный треугольник, представляющий собой первичный элемент, в соответствии с заявляемым техническим решением может быть разделен ровно на 4 элемента одинакового размера. А каждый из этих вновь полученных элементов, в свою очередь, также может быть разделен опять-таки на 4 элемента еще меньшего размера и т.д. Минимальный размер элементов рисунка при этом в принципе ограничен только возможностями технологического оборудования. Однако, как показывает практика, для решения поставленной в данном случае задачи достаточно, как правило, до трех уровней вписанных элементов. Внешний вид структур различного уровня приведен несколько ниже. Трудоемкость формирования рисунка при этом не зависит от минимального размера элементов. Расстояниемежду первичными элементами рисунка определяется размерами зоны упругого влияния, возникающей в результате нанесения на нерабочую сторону подложки технологического слоя. Максимальные механические напряжения вносятся в структуру элементами максимального размера. Поэтому первичные элементы рисунка являются, с одной стороны, инициирующими процесс дефектообразования, а с другой - ограничивающими прорастание дислокаций на рабочую сторону. Если расстояниемежду первичными элементами составляет величину менее 10 мкм, например 5 мкм, механические напряжения, индуцируемые этими элементами, активно взаимодействуют друг с другом с образованием сплошного поля напряжений. Величина градиента этого поля на границе раздела элементов, инициирующая генерацию дислокаций, оказывается слишком малень 7 15260 1 2011.12.30 кой для того, чтобы дислокации проникли в пластину на глубину, достаточную для образования дислокационных полупетель. В результате дислокации генерируются не только по краю элемента, но и внутри его. Дислокационная структура оказывается неуправляемой. Увеличение расстояниямежду первичными элементами до значения свыше 100 мкм,например 200 мкм, приводит к невозможности взаимодействия полей напряжений, вносимых соседними элементами рисунка. В результате дислокационная структура формируется по островковому принципу внутри разделенных между собой тетраэдров. Процессы самоформирования обрываются на границе этих тетраэдров, единая устойчивая структура не образуется. Выбор в качестве источника дислокаций неровностей поверхности в виде чередующихся ямок глубиной 0,5-1,5 мкм на нерабочей стороне пластины обусловлен тем, что в процессе эпитаксии используется крайне агрессивная среда на основе газообразного хлористого водорода. Все известные материалы, используемые в технологии изготовления полупроводниковых приборов, являются по отношению к нему нестойкими. Кремний тоже нестоек по отношению к хлористому водороду и подвергается травлению в процессе эпитаксии. Однако скорость травления кремния одинакова на поверхности пластины и на дне ямки. Поэтому этот микрорельеф поверхности в процессе эпитаксии сохраняется. Дислокационная структура для обеспечения поглощения неконтролируемых примесей формируется в течение технологического цикла изготовления активных элементов. Этим фактором в первую очередь определяется минимальная глубина ямок, образующих рисунок на нерабочей поверхности пластины. Механические напряжения, возникающие в результате формирования технологических слоев, на нерабочей стороне структуры должны превышать напряжения, вносимые этими слоями на рабочей поверхности. Тогда генерируемая сетка дислокаций на нерабочей стороне пластины всегда будет работать на опережение, все вновь вносимые неконтролируемые загрязнения будут успевать поглощаться растущей сеткой дислокаций. Небольшая глубина ямок, например 0,3 мкм, в течение цикла изготовления активных элементов полупроводниковых приборов не позволяет получить плотную дислокационную структуру в связи с тем, что многократное окисление пластин и удаление оксида кремния приводит к сглаживанию изначально вертикальных стенок ямок. Они становятся пологими, что не обеспечивает возникновения распирающих механических напряжений требуемого уровня. Большая глубина ямок,например 2 мкм, приводит к затруднениям при очистке поверхности эпитаксиальной структуры. Проникновение реактивов в уголки ямок затруднено. Там накапливаются остатки фоторезиста, технологических слоев и т.п. В результате эти ямки превращаются в источник загрязнения эпитаксиальной структуры. Заявляемое техническое решение поясняется фиг. 1-7. На фиг. 1 приведено схематическое изображение рисунка на нерабочей стороне эпитаксиальной структуры, состоящее из первичных элементов в виде ямок с длиной стороныи расстоянием между ними . На фиг. 2 приведено изображение рисунка, состоящее из первичных элементов, разделенных на элементы меньшего размера путем вписывания невытравленных островков. На фиг. 3 приведены варианты получаемого рисунка после следующих этапов разделения элементов. В разных рядах элементов приведены изображения, получаемые последовательным вписыванием однотипных (только островки,ряды 1 и 2) и разнотипных (островки и ямки, ряды 3 и 4) элементов. На фиг. 4 приведено схематическое изображение элемента дислокационной структуры, образованной плоскостями скольжения 111 дислокаций, генерируемых первичным элементом рисунка. Для наглядности этот элемент приведен в координатахи вписан в куб, представляющий собой множество элементарных ячеек кристаллической решетки кремния, а соответствующие ему плоскости скольжения выделены заливкой. Элементы дислокационной структуры, образованные плоскостями скольжения 110, по своей форме аналогичны 8 15260 1 2011.12.30 элементам, образованным плоскостями 111, но имеют меньшую высоту и находятся внутри последних. Во избежание загромождения рисунка здесь и на последующих фиг. 5 и 6 они не показаны. На фиг. 5 приведено изображение элементов дислокационной структуры, образованных плоскостями скольжения 111 вблизи поверхности подложки, после разделения первичного элемента на элементы меньшего размера. Эти тетраэдры находятся внутри тетраэдра, изображенного на фиг. 4. На фиг. 6 приведено изображение элементов дислокационной структуры, образованных плоскостями скольжения 111, после второго разделения первичного элемента на элементы меньшего размера. Эти тетраэдры находятся внутри тетраэдров, изображенных на фиг. 5. На фиг. 7 схематически изображена дислокационная структура, сформированная в результате релаксации механических напряжений, внесенных технологическими слоями в процессе изготовления активных областей приборов с рисунком, приведенным на фиг. 2, и соответствующая виду АА. Сплошными линиями изображены плоскости скольжения дислокаций, соответствующие первичным элементам рисунка. Штрихпунктирными линиями изображены плоскости скольжения, соответствующие элементам, полученным в результате разделения первичных элементов на элементы меньшего размера. Плоскости скольжения, соответствующие элементам второго плана, изображены линиями, состоящими из точек. Плоскости скольжения, соответствующие процессам самоформирования дислокационной структуры,изображены пунктирными линиями. Из фиг. 7 видно, что тетраэдры, образованные плоскостями 110 от первичных элементов, пересекают тетраэдры, образованные плоскостями 111 от вторичных элементов и т.д. За счет этого происходит своеобразная сшивка всей дислокационной сетки, обеспечивающая повышение ее устойчивости. Таким образом, полученная дислокационная сетка представляет собой сложную организованную структуру, состоящую из множества тетраэдров, образованных плоскостями скольжения (111) и (110), причем плотность дислокаций увеличивается при приближении к нерабочей стороне пластины. Первой термической обработкой при изготовлении активных областей полупроводниковых приборов является, как правило, окисление. Образование диоксида кремния на нерабочей стороне приводит к возникновению распирающих напряжений, действующих на стенки ямок. Релаксация этих напряжений протекает через структурно-фазовые превращения в диоксиде кремния и образование дислокаций в кремниевой подложке эпитаксиальной структуры. Ориентация сторон ямок обеспечивает образование дислокаций в заданных кристаллографических плоскостях в соответствии с описанными выше механизмами. Постоянный рост дислокационной структуры по мере увеличения количества термообработок обеспечивает поглощение все увеличивающегося количества неконтролируемых примесей. Экспериментально установлено, что основа дислокационной сетки формируется уже при первой термообработке эпитаксиальных структур. Дальнейшие термообработки приводят к развитию ее структуры и повышению плотности за счет самоформирования все новых плоскостей скольжения дислокаций. Распределение концентрации неконтролируемых примесей по объему эпитаксиальной структуры определяется их растворимостью в различных областях этой структуры. При этом растворимость неконтролируемых примесей в значительной мере определяется возможностью образования химической связи с кремнием. С увеличением количества ненасыщенных (оборванных) химических связей вероятность образования связи между загрязняющей примесью и кремнием возрастает, т.к. уменьшается энергия активации их взаимодействия. При отсутствии сетки дислокаций наибольшим количеством оборванных химических связей в кремнии располагает приповерхностная область структуры, в которой формируются активные элементы полупроводникового прибора. Наличие дислокационной сетки с высокой плотностью ненасыщенных химических связей приводит к значительному увеличению растворимости неконтролируемых примесей в объеме структуры, где их влияние на характеристики изготавливаемых приборов практически исклю 9 15260 1 2011.12.30 чено. В процессе термообработки при формировании активных элементов полупроводникового прибора неконтролируемые примеси приобретают высокую подвижность и свободно перемещаются по всему объему структуры. При охлаждении структур концентрация неконтролируемых примесей перераспределяется в соответствии с существующей плотностью ненасыщенных химических связей. Поскольку плотность таких связей в области сформированной дислокационной сетки на несколько порядков превышает их плотность в приповерхностной области, неконтролируемые примеси практически полностью концентрируются в объеме структуры, а ее рабочая поверхность остается чистой. Отсутствие неконтролируемых примесей вблизи рабочей поверхности заявляемой эпитаксиальной структуры обеспечивает и отсутствие их преципитации, т.е. дефекты на рабочей поверхности не образуются. Таким образом, устойчивость эпитаксиальных структур к образованию кристаллографических дефектов в процессе изготовления активных элементов полупроводниковых приборов значительно возрастает. Заявляемый способ изготовления эпитаксиальных структур ориентации (111) реализуют следующим образом. При изготовлении однослойных структур использовали подложки типа 100 КЭС 0,01 ориентации (111) и толщиной 450 мкм. При изготовлении структур со скрытым слоем использовали подложки 100 КДБ 0,3 ориентации (111) и толщиной 450 мкм. Отсюда расчетными значениями размерапервичного элемента являются величины от 0,3135 мкм до 1,0450 мкм. Скрытый слой -типа проводимости толщиной 6 мкм получали путем ионного легирования пластин сурьмой дозой 250 мкКул/см 2 и энергией 100 кэВ с последующей активацией примеси термообработкой. На нерабочей поверхности пластин стандартными методами формировали фотомаску,состоящую из диоксида кремния и фоторезиста. После травления пленки диоксида кремния проводили плазмохимическое травление кремния на заданную глубину. Затем удаляли фоторезист, остатки диоксида кремния и проводили эпитаксиальное наращивание кремния на рабочей стороне пластин на установке УНЭС-2 ПК-А. Для структур со скрытым слоем формировали эпитаксиальную пленку типа КДБ 10 толщиной 10 мкм, а для однослойных структур формировали пленку типа КДБ 3,0 толщиной 5 мкм. Характеристики полученных структур приведены в таблице. Для оценки устойчивости полученных эпитаксиальных структур к дефектообразованию их окисляли в сухом кислороде в течение 3 часов при температуре 1200 С на установке АДС 6-100. Затем с них удаляли образовавшийся диоксид кремния и подвергали травлению в травителе Сиртла для выявления кристаллографических дефектов на рабочей стороне структур. Влияние режимов формирования эпитаксиальных структур на их устойчивость к дефектообразованию Плотность дефектов на рабочей стоРасстояние Количество Размер Глубина Тип эпитакси- Ориентация роне пластины, см-2 первичного между перуровней альных струкрисунка,сторон Примечание п/п элемента, вичными эле- вписанных дефектов тур мкм элементов дислокаций микродефектов мкм ментами, мкм элементов упаковки 1 0,3 250 50 2 А 110 2103 4103 1 2 0,5 250 50 2 А 110 210 9101 3 1,0 А 3102 5101 2 4 1,5 А 110 6101 5 2,0 250 50 2 А 110 8103 5101 3101 6 1,0 50 50 2 А 110 6103 5101 3101 1 7 1,0 135 50 2 А 110 310 2101 8 250 А 5102 3101 9 450 А 3102 2101 3 1 10 1,0 600 50 2 А 110 310 310 3101 11 1,0 250 5 2 А 110 6103 2102 2101 12 1,0 250 10 2 А 110 9101 1101 2 13 50 А 110 5101 14 100 А 8101 5101 2 15 1,0 250 200 2 А 110 210 2103 16 1,0 250 50 А 110 3101 3101 фиг. 1 17 1 А 4102 7101 фиг. 2 2 1 18 2 А 210 510 фиг. 3,строка 1 1 1 19 3 А 210 510 фиг. 3,строка 2 2 1 20 2 А 410 410 фиг. 3,строка 3 6 3 21 1,0 250 50 2 А 112 910 510 2 22 1,0 250 50 2 Б 110 210 3101 23 Прототип 5103 1102 5105 Примечание. А - однослойные структуры, Б - структуры со скрытым слоем. 15260 1 2011.12.30 Плотность микродефектов, отражающих наличие неконтролируемых примесей, а также плотность дислокаций и дефектов упаковки определяли методом оптической микроскопии при увеличении 250. Результаты контроля приведены в таблице. Из приведенных данных видно, что при использовании заявляемого технического решения плотность микродефектов, обусловленная наличием неконтролируемых примесей,уменьшается по сравнению с прототипом примерно на 3 порядка. Ориентация сторон элементов рисунка в направлениях типа 112 приводит к значительному повышению плотности дислокаций и дефектов упаковки на рабочей стороне пластин. Использование запредельных значений заявляемых параметров не позволяет в полной мере решить поставленную задачу. Таким образом, заявляемое техническое решение позволяет по сравнению с прототипом повысить устойчивость пластин к дефектообразованию. Источники информации 1. ЕТО.035.578 ТУ. Пластина кремния монокристаллическая. 2. ЕТО.035.206 ТУ. Пластина кремния монокристаллическая. 3. ЕТО.035.240 ТУ. Пластина кремния монокристаллическая. 4. Гаврилов Р.Л. Технология производства полупроводниковых приборов. - М. Энергия, 1968. - С. 46. 5. Патент 7946, 2006. 6. Технология СБИС В 2-х кн. Кн. 1 Пер. с англ. / Под ред. С. Зи. - М. Мир, 1986. С. 72-124 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 13

МПК / Метки

МПК: H01L 21/302

Метки: кремниевая, 111, пластина, полупроводниковая, ориентации

Код ссылки

<a href="https://by.patents.su/13-15260-poluprovodnikovaya-kremnievaya-plastina-orientacii-111.html" rel="bookmark" title="База патентов Беларуси">Полупроводниковая кремниевая пластина ориентации (111)</a>

Предыдущий патент: Полупроводниковая кремниевая пластина ориентации (111)

Следующий патент: Способ изготовления кремниевой эпитаксиальной структуры ориентации (111)

Случайный патент: Узел соединения боковой рамы с колесной парой в тележке грузового железнодорожного вагона