Резьбовое крепежное соединение

Номер патента: 15089

Опубликовано: 30.12.2011

Авторы: Зелёный Пётр Васильевич, Зелёная Оксана Петровна, Яцкевич Владимир Владимирович, Щербакова Ольга Константиновна

Текст

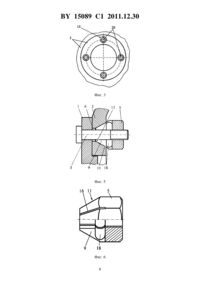

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Белорусский национальный технический университет(72) Авторы Зелный Птр Васильевич Яцкевич Владимир Владимирович Зелная Оксана Петровна Щербакова Ольга Константиновна(73) Патентообладатель Белорусский национальный технический университет(56) Автотракторные колеса Справочник / Под общей редакцией И.И. Балабина. М. Машиностроение, 1985. - С. 122.641183, 1979.308236, 1971.(57) 1. Соединение несущей и присоединяемой деталей, в частности ступицы и диска колеса, содержащее резьбовые детали, в состав которых входят несколько содержащих резьбовые участки цилиндрических стержней, которые установлены в отверстия несущей детали неподвижно и снабжены гайками, навинченными на резьбовые участки до упора в присоединяемую деталь, имеющую отверстия для установки на стержни свободно с образованием кольцевых зазоров, или свободно проходят через отверстия в присоединяемой детали с образованием кольцевых зазоров, ввинчены в отверстия несущей детали и снабжены головками для упора в присоединяемую деталь причем каждая гайка или головка содержит коническую часть с посадочной конической поверхностью для контактирования с конической поверхностью отверстия присоединяемой детали, при этом углы наклона образующих конических поверхностей равны между собой, отличающееся тем, что каждая гайка или головка выполнена с возможностью образования при сборке кольцевого зазора между конической частью гайки или головки и стержнем, при этом конические части гаек или головок разделены сквозными прорезями, а около большего основания конической части каждой гайки или головки изнутри выполнена кольцевая канавка. 15089 1 2011.12.30 2. Соединение по п. 1, отличающееся тем, что ширина кольцевого зазора между конической частью каждой гайки или головки и стержнем не превышает суммарного допуска на расположение геометрических осей отверстий в присоединяемой детали и отверстий под цилиндрические стержни в несущей детали, на отклонения посадочных поверхностей от конической формы и на радиальное биение этих поверхностей. 3. Соединение по п. 1, отличающееся тем, что содержит осевые упоры, каждый из которых выполнен в виде распорной втулки, установленной в кольцевой канавке, или выполнен в форме цилиндрической ступени на стержне для упора конической части гайки или головки в остальную ее часть. 4. Соединение по п. 1, отличающееся тем, что сквозные прорези на конической части гайки или головки выполнены радиально по геометрическим образующим конуса. 5. Соединение по п. 1, отличающееся тем, что ширина кольцевого зазора в отверстии между присоединяемой деталью и стержнем превышает ширину кольцевого зазора между конической частью гайки или головки и стержнем. Изобретение относится к области машиностроения, а именно к устройству для соединения ступицы с диском колеса с помощью самоцентрирующихся резьбовых деталей,преимущественно призонных болтов, или шпилек с гайками, или винтов. Известно соединение деталей 1 болтом или шпилькой с применением гайки, содержащей коническую опорную поверхность для контактирования с ответной конической поверхностью одной из скрепляемых деталей и обеспечения самоцентрирования и стопорения соединения. При этом в конической части гайки для устранения сжатия резьбы,препятствующего затягиванию соединения, резьба может быть удалена или эта часть гайки может содержать продольные прорези для обеспечения противоположного эффекта сжатия резьбы для обеспечения стопорения гайки. Недостатком известного устройства является малая надежность крепежного соединения, особенно при использовании нескольких отверстий под крепежные детали, взаимосвязанных допуском на расположение (призонные болты или шпильки и гайки). У гаек с прорезями надежность соединения снижают неизбежные высокие местные контактные напряжения на сопрягающихся конических поверхностях, тем большие, чем значительнее у соединяемых деталей отклонения от идеальной формы и размеров, отражаемые в нормах точности на них. При наличии высоких контактных напряжений неизбежно смятие контактирующей с гайкой детали, снижается выносливость соединения. Кроме того, сжатие резьбы в конической части препятствует затягиванию соединения. У гаек же, не содержащих прорези, а с выбранной в конической части резьбой надежность соединения не обеспечивается вследствие малой жесткости этой части гайки (она ни на что не опирается и может деформироваться при нагружении в процессе эксплуатации, что не допустимо). Известно соединение несущей и присоединяемой деталей, в частности ступицы и диска колеса 2 (прототип), содержащее резьбовые детали, в состав которых входят несколько содержащих резьбовые участки цилиндрических стержней, которые установлены в отверстия несущей детали неподвижно и снабжены гайками, навинченными на резьбовые участки до упора в присоединяемую деталь, имеющую отверстия для установки на стержни свободно с образованием кольцевых зазоров, или свободно проходят через отверстия в присоединяемой детали с образованием кольцевых зазоров, ввинчены в отверстия несущей детали и снабжены головками для упора в присоединяемую деталь причем каждая гайка или головка содержит коническую часть с посадочной конической поверхностью для контактирования с конической поверхностью отверстия присоединяемой детали, при этом углы наклона образующих конических поверхностей равны между собой. 15089 1 2011.12.30 Недостатком этого соединения является невысокая надежность. Выполнение конической части гайки короткой и утолщенной обусловливает чрезмерные контактные напряжения, ведущие к смятию скрепляемых деталей в местах сопряжения конических поверхповерхностей, образованию усталостных трещин по периметру отверстий в диске. При выполнении конической части гайки удлиненной, с тонкой стенкой по периметру, придающей ей большую упругость для снижения контактных напряжений, соединение теряет надежность уже по этой причине. Упругая деформация конической части гайки будет иметь место не только при ее затягивании, но и потом в процессе эксплуатации под действием нагрузок на колесо, так как изнутри она не имеет опоры, что, естественно, нежелательно. В результате этого диск колеса может смещаться относительно несущей его ступицы, обусловливая самоотвинчивание гаек, разрушение их посадочных участков. Задачей, решаемой данным изобретением, является повышение надежности соединения ступицы с диском колеса посредством многогаечных или многовинтовых самоцентрирующихся резьбовых деталей. Указанная задача решается тем, что в соединении несущей и присоединяемой деталей,в частности ступицы и диска колеса, содержащем резьбовые детали, в состав которых входят несколько содержащих резьбовые участки цилиндрических стержней, которые установлены в отверстия несущей детали неподвижно и снабжены гайками, навинченными на резьбовые участки до упора в присоединяемую деталь, имеющую отверстия для установки на стержни свободно с образованием кольцевых зазоров, или свободно проходят через отверстия в присоединяемой детали с образованием кольцевых зазоров, ввинчены в отверстия несущей детали и снабжены головками для упора в присоединяемую деталь причем каждая гайка или головка содержит коническую часть с посадочной конической поверхностью для контактирования с конической поверхностью отверстия присоединяемой детали, при этом углы наклона образующих конических поверхностей равны между собой, каждая гайка или головка выполнена с возможностью образования при сборке кольцевого зазора между конической частью гайки или головки и стержнем, при этом конические части гаек или головок разделены сквозными прорезями, а около большего основания конической гайки или головки изнутри выполнена кольцевая канавка. Ширина кольцевого зазора между конической частью гайки или головки и стержнем не превышает суммарного допуска на расположение геометрических осей отверстий в присоединяемой детали и отверстий под цилиндрические стержни в несущей детали, на отклонения посадочных поверхностей от конической формы и на радиальное биение этих поверхностей. Соединение содержит осевые упоры, каждый из которых выполнен в виде распорной втулки, установленной в кольцевой канавке, или выполнен в форме цилиндрической ступени на стержне для упора конической части гайки или головки в остальную ее часть. Сквозные прорези на конической части гайки или головки выполнены радиально по геометрическим образующим конуса. Ширина кольцевого зазора в отверстии между присоединяемой деталью и стержнем превышает ширину кольцевого зазора между конической частью гайки или головки и стержнем. Перечисленная совокупность существенных признаков позволяет получить следующий технический результат. Когда необходимо скрепить две детали несколькими резьбовыми деталями и обеспечить при этом самоцентрирование соединения, то есть зафиксировать соединяемые детали друг относительно друга также в продольном направлении в пределах допуска на неточное изготовление, применяют конические поверхности в местах сопряжений. В соединении используется несколько стержней в виде резьбовых деталей. Ими могут быть призонные болты, неподвижно сидящие в отверстиях несущей детали, или шпильки, ввинченные в эти отверстия до упора в конец резьбы, а могут применяться винты. 3 15089 1 2011.12.30 Для обеспечения эффекта самоцентрирования на гайках призонных болтов или шпилек имеется коническая посадочная поверхность или эта поверхность выполняется на головке винта. Она контактирует при затягивании резьбы с конической поверхностью,выполненной вокруг отверстий в присоединяемой детали. Поскольку таких контактирующих поверхностей много, то для того чтобы все они контактировали всей поверхностью,расположение отверстий в обеих скрепляемых деталях должно быть как можно более точным, что оговаривается определенным допуском на расположение. И все же отклонения всегда будут присутствовать в пределах допуска. В результате при затягивании и самоцентрировании в соединении будут иметь место высокие контактные напряжения, как правило, с одной стороны в местах сопряжений конических поверхностей. Во избежание этого коническая часть гайки выполняется с прорезями, и каждый ее элемент получает возможность деформироваться в радиальном направлении, способствуя уменьшению контактных напряжений благодаря вступлению в контакт при деформации новых участков конических поверхностей и их дополнительному самоцентрированию. С другой стороны,эта эластичность в соединении нарушает его жесткость. Под действием нагрузок скрепляемые детали могут смещаться из-за дополнительной деформации элементов конических участков гайки или головки винта. Изобретение позволяет избежать этого недостатка, если ограничить радиальную деформацию указанных элементов в пределах допуска на расположение отверстий в соединяемых деталях (больше не требуется). Это обеспечивается определенной величиной кольцевого зазора между цилиндрическим стержнем (болтом, шпилькой или винтом) и элементами конической части гайки или головки винта. Этому способствует, наряду с прорезями, и кольцевая проточка изнутри у большого основания конической части гайки. Для надежности соединиения в указанном кольцевом зазоре на цилиндрическом стержне должна отсутствовать резьба и должен быть обеспечен упор элементов конической разрезной части гайки или головки винта в остальную часть этой резьбовой детали в осевом направлении. Компенсации неточности расположения отверстий в деталях не должно мешать отверстие в присоединяемой детали, которая смещается в момент самоцентрирования. Поэтому кольцевой зазор в нем должен быть больше кольцевого зазора внутри конической части гайки или головки винта. Отмеченные признаки в совокупности повышают надежность многогаечного или многовинтового соединения деталей. Возможность реализации заявленного технического решения проиллюстрирована чертежами, где на фиг. 1-3 приведены на примере крепления диска колеса к несущей ступице виды вдоль геометрических осей соответственно на указанное резьбовое соединение в сборе, отдельно на несущую ступицу с запрессованными в отверстия в ней призонными болтами и отдельно на посадочный участок диска колеса с коническими отверстиями под гайки или головки винтов на фиг. 4 и 5 в продольном разрезе изображено болтовое резьбовое соединение соответственно в свободном состоянии и при затянутой (завинченной) гайке без учета относительного смещения отверстия и болта на фиг. 6 изображена гайка(здесь часть вида соединена с частью разреза) на фиг. 7 и 8 - то же, что на фиг. 4 и 5, но с дополнительным распорным кольцом в конструкции на фиг. 9 и 10 - то же, что и на фиг. 7 и 8, но при наличии относительного смещения отверстия и болта на фиг. 11 и 12 - вариант заявленного соединения посредством винта соответственно в свободном и затянутом состоянии на фиг. 13 и 14 - сборная конструкция винта для реализации заявленного технического решения соответственно без осевого упора для деформирующейся его конической части и с упором в виде цилиндрической ступени. Устройство для соединения ступицы с диском колеса содержит несущую деталь 1,например ступицу колеса автомобиля или трактора (не изображены), присоединяемую к ней деталь 2, например диск колеса, и скрепляющие их резьбовые детали. В их состав 4 15089 1 2011.12.30 входят несколько цилиндрических стержней 3 или 4 с винтовой резьбой, которые или установлены в несущей детали 1 неподвижно и снабжены гайками 5, навинченными на резьбовые участки стержней до упора в присоединяемую деталь 2, надетую на стержни своими отверстиями свободно с образованием кольцевых зазоров 6, или ввинчены в несущую деталь 1 и снабжены головками 7 для упора в присоединяемую деталь 2 и свободно проходят через отверстия в ней также с образованием кольцевых зазоров 8. При этом контактирование каждой гайки 5 или головки 7 с присоединяемой деталью 2 осуществлено по коническим поверхностям с равными углами наклона геометрических образующих,для чего гайка 5 или головка 7 содержит коническую часть 9 или 10 с посадочной конической поверхностью 11 или 12 соответственно, а в каждом отверстии присоединяемой детали выполнено ответное углубление 13 также конической формы. Таким образом, стержень 3 является элементом призонного болта, запрессованного в отверстия ступицы, как это представлено на фиг. 1, 4, 5, 7-10. По второму варианту он может являться шпилькой - резьбовой деталью, ввинчиваемой в резьбовые отверстия в ступице (не изображено). Стержень же 4 является элементом винта, который он образует вместе с головкой 7, согласно фиг. 11-14. Коническая часть 9 или 10 гайки 5 или головки 7 образует со стержнем 3 или 4 кольцевой зазор 14 или 15. Она содержит также сквозные прорези 16 или 17. У большого основания конической части 9 или 10 изнутри выполнена кольцевая канавка 18 или 19 для уменьшения жесткости связи ее элементов, образовавшихся благодаря прорезям, с остальной частью гайки 5 или головки винта 7 соответственно. Величина кольцевого зазора 14 или 15 между конической частью гайки 5 или головки 7 со стержнем не превышает величину допуска расположения геометрических осей 20 отверстий в присоединяемой детали 2 и цилиндрических стержней 3 в несущей детали 1,отклонений формы контактирующих поверхностей, их радиального биения. В зазоре участок стержня 3 или 4 под конической частью гайки 5 или головки 7 не содержит резьбы. Коническая часть гайки, содержащая радиальные прорези, снабжена осевым упором в остальную часть гайки в виде распорной втулки 21 или 22, вставленной в кольцевую канавку 18 или 19, или цилиндрической ступени 23, выполненной за одно целое со стержнем 4. Сквозные прорези 16 или 17 на конической части 9 или 10 гайки 5 или головки винта 7 выполнены радиальными по геометрическим образующим конуса. Кольцевой зазор 14 или 15 под конической частью 9 или 10 гайки 5 или головки 7 меньше кольцевого зазора 6 или 8 в отверстии присоединяемой детали соответственно. На фиг. 13 и 14 показано, как может быть, в частности, изготовлен винт согласно изобретению. Для образования кольцевой канавки 19 винт может выполняться сборным из двух частей, скрепляемых впоследствии жестко одним из известных способов (свариванием или помещением перед сборкой внутренней части в жидкий азот и нагреванием внешней охватывающей части и др.) Работает устройство следующим образом. Присоединяемую деталь 2 устанавливают на деталь 1 так, чтобы выполненные в них отверстия совпали. При этом присоединяемая деталь 2 должна быть повернута выполненными на ней коническими поверхностями 13 наружу. Если в соединении используются призонные болты (фиг. 1, 4, 5, 7-10), они свободно проходят через отверстия в детали 2 с образованием кольцевых зазоров 6. По другую ее сторону на резьбовые участки стержней 3 болтов навинчивают гайки 5, обращенные коническими поверхностями 11 к указанным коническим поверхностям 13. При затягивании соединения с ними входят в контакт конические поверхности 11 гаек 5. При этом кольцевые зазоры 14 будут выбраны в результате радиальной деформации элементов конической части гайки. Их опирание на стержень 3 придаст соединению необходимую жесткость. 5 15089 1 2011.12.30 Если все собираемые детали выполнены с высокой точностью, то контактирование указанных поверхностей 11 и 13 происходит практически по всей площади. Возможные незначительные отклонения их формы от конической и незначительные радиальные биения будут компенсироваться деформациями материалов соединения, которые будут незначительны и не явятся причиной высоких контактных напряжений. Описанное изображено на фиг. 4 и 5. На фиг. 7 и 8 изображено аналогичное, но с некоторыми изменениями в конструкции,позволяющими более эффективно решать поставленную техническую задачу повышения надежности многогаечного резьбового соединения деталей. Для этого элементы конической части гайки, на которые она разделена прорезями 16 (фиг. 6), снабжены осевым упором в остальную часть гайки, придающим соединению жесткость в затянутом состоянии благодаря исключению их осевого перемещения при упоре в присоединяемую деталь 2. Роль упора может играть распорная втулка 22, вставленная в кольцевую канавку 19, выполненную изнутри у большого основания конической части гайки 5. Эта канавка выполнена для уменьшения жесткости связи между элементами, на которые прорези 16 делят коническую часть 9 гайки 5. Технологически сложно обеспечивать точное совпадение отверстий под призонные болты в несущей детали 1 и отверстий в присоединяемой детали 2. Этот вопрос регулируется допуском на расположение отверстий. В пределах допуска оси указанных отверстий не совпадают. В результате при завинчивании гаек 5 они вступают в контакт своими коническими поверхностями 11 с коническими поверхностями 13 присоединяемой детали 2 только одной стороной. Это ведет к односторонней радиальной деформации элементов конической части 9 гаек 5 до упора в стержни 3 болта. При односторонней деформации в контакт вступают другие участки сопрягающихся конических поверхностей. При благоприятном стечении технологических особенностей - величина зазора 16 окажется равной величине суммарного допуска на расположение отверстий под резьбовые детали в скрепляемых деталях 1 и 2 - конические поверхности 11 и 13 вступят в контакт всей площадью(фиг. 9 и 10), благодаря чему снизятся контактные напряжения в них. Но в любом случае более высокая надежность резьбового крепежного соединения будет обеспечена. Упор деформирующихся элементов гаек 5 в цилиндрические стержни 3 болтов придает крепежному соединению необходимую жесткость. Другое аналогичное самоцентрирующееся соединение деталей, выполняемое посредством винтов (фиг. 11-14), работает точно так же, согласно изобретению. Разделенная прорезями 17 коническая часть 10 головки 7 винта имеет возможность деформироваться в пределах кольцевого зазора 15, компенсируя отклонения в расположении отверстий в несущей 1 и присоединяемой 2 деталях, другие неточности изготовления и обеспечивая снижение контактных напряжений в местах сопряжений конических поверхностей 12 и 13. Выбор этого зазора при затягивании винта, когда элементы конической части 10 головки 7 винта обопрутся на его стержень 5, обеспечит надежное, без относительных смещений под нагрузкой соединение деталей 1 и 2. Опирание элементов конической части 9 гайки 5 или 10 головки 7 винта на стержень 3 или 4 соответственно может быть практически полным (фиг. 5, 8 или 11), когда отклонения расположения и другие неточности будут малы, и может быть односторонним, когда технологически указанное не обеспечивается. Но и в последнем случае надежность соединения будет повышена, согласно изобретению, так как в многогаечном или многовинтовом соединении указанное одностороннее опирание на каждый стержень 3 или 4 резьбовой скрепляющей детали (болта, шпильки или винта) будет направлено всегда в разные стороны (в противном случае, благодаря самоцентрированию в процессе затягивания гаек 5 или винтов 7, произойдет смещение деталей 1 и 2 в пределах допуска на расположение отверстий в них, однонаправленность сил нарушится и соединение станет жестким и неподвижным, а контактные напряжения меньше). 6 15089 1 2011.12.30 Таким образом, заявленные технические признаки обеспечивают повышение надежности многогаечного или многовинтового самоцентрирующегося соединения, в частности крепления диска колеса к несущей его ступице. Источники информации 1. Орлов П.И. Основы конструирования Справочно-методическое пособие. В 2-х кн. Кн. 2 / Под ред. П.Н. Учаева. - 3-е изд., исправл. - . Машиностроение, 1988. - С. 84, 137,141, 148, 152. 2. Автотракторные колеса Справочник / Под общ. ред. И.В. Балабина. - . Машиностроение, 1985. - С. 122-131 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 11

МПК / Метки

МПК: F16B 37/00, F16B 33/00

Метки: крепежное, соединение, резьбовое

Код ссылки

<a href="https://by.patents.su/11-15089-rezbovoe-krepezhnoe-soedinenie.html" rel="bookmark" title="База патентов Беларуси">Резьбовое крепежное соединение</a>

Предыдущий патент: Рама для окна или двери

Следующий патент: Способ заготовки лесоматериалов

Случайный патент: Фильерный комплект для формования химических волокон