Способ получения ангидрида фталевой кислоты

Номер патента: 10418

Опубликовано: 30.04.2008

Авторы: РОЗОВСКИ, Франк, ШТОРК, Зебастиан, ЦЮЛЬКЕ, Йюрген, НЕТО, Замуэль

Текст

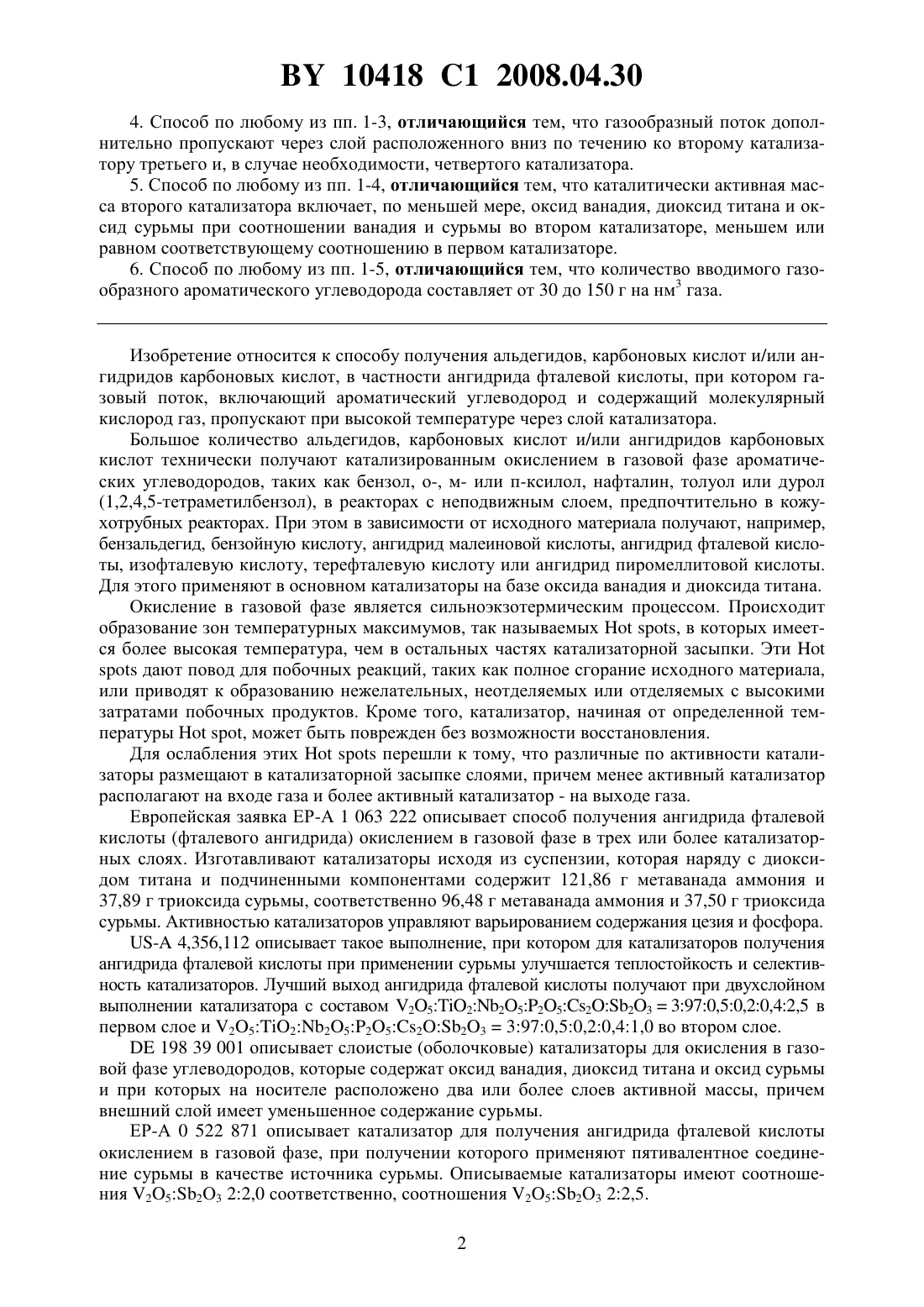

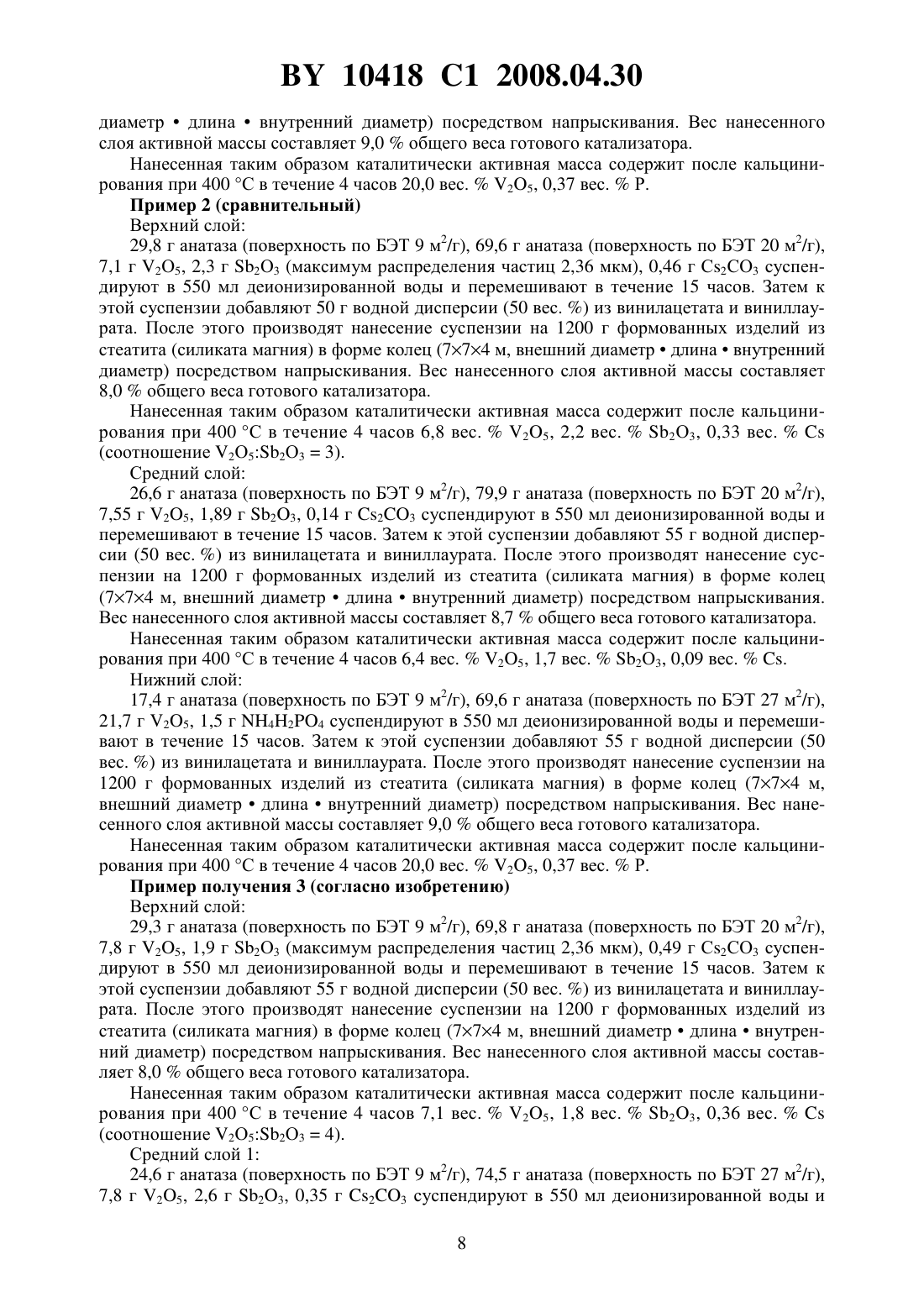

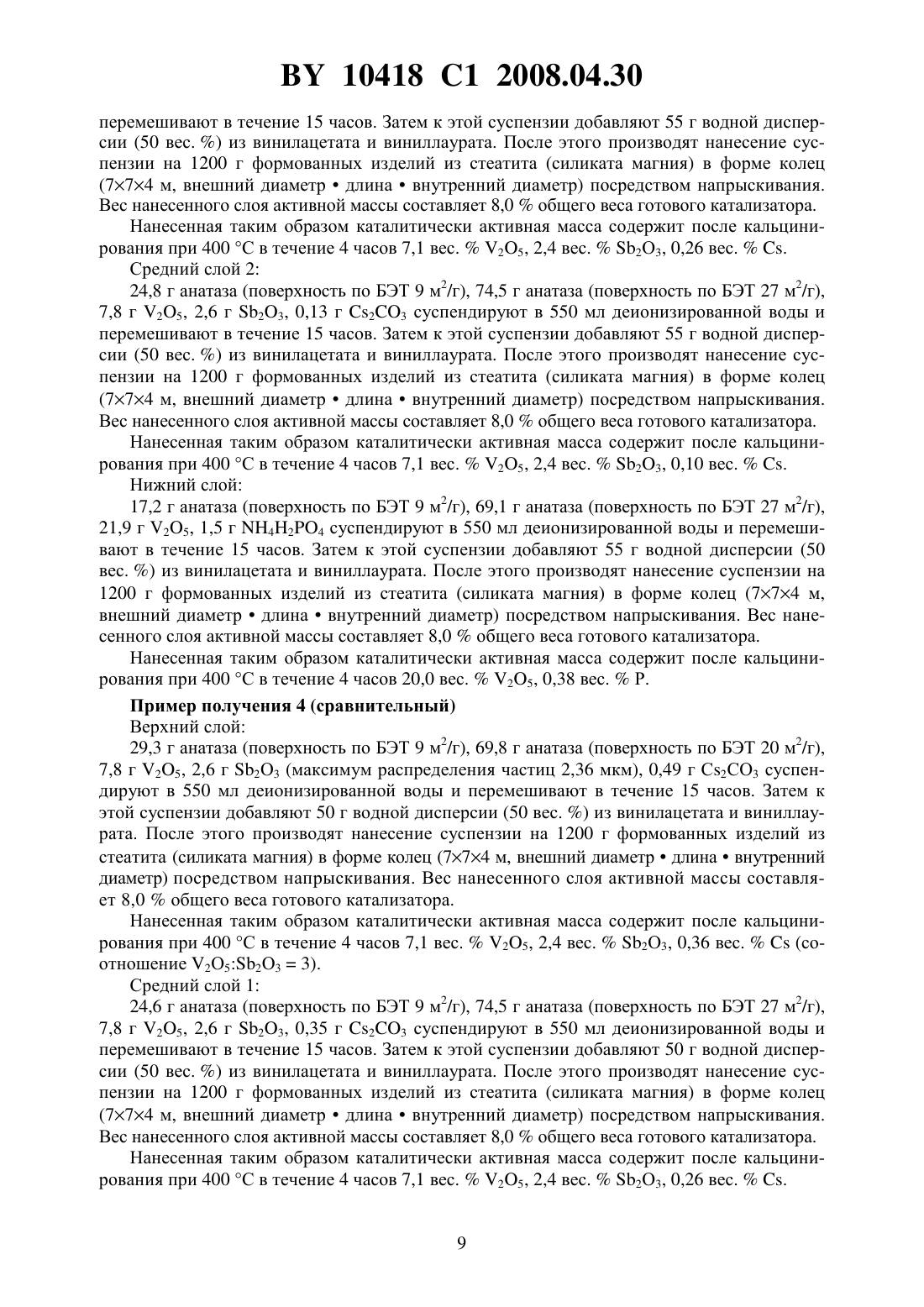

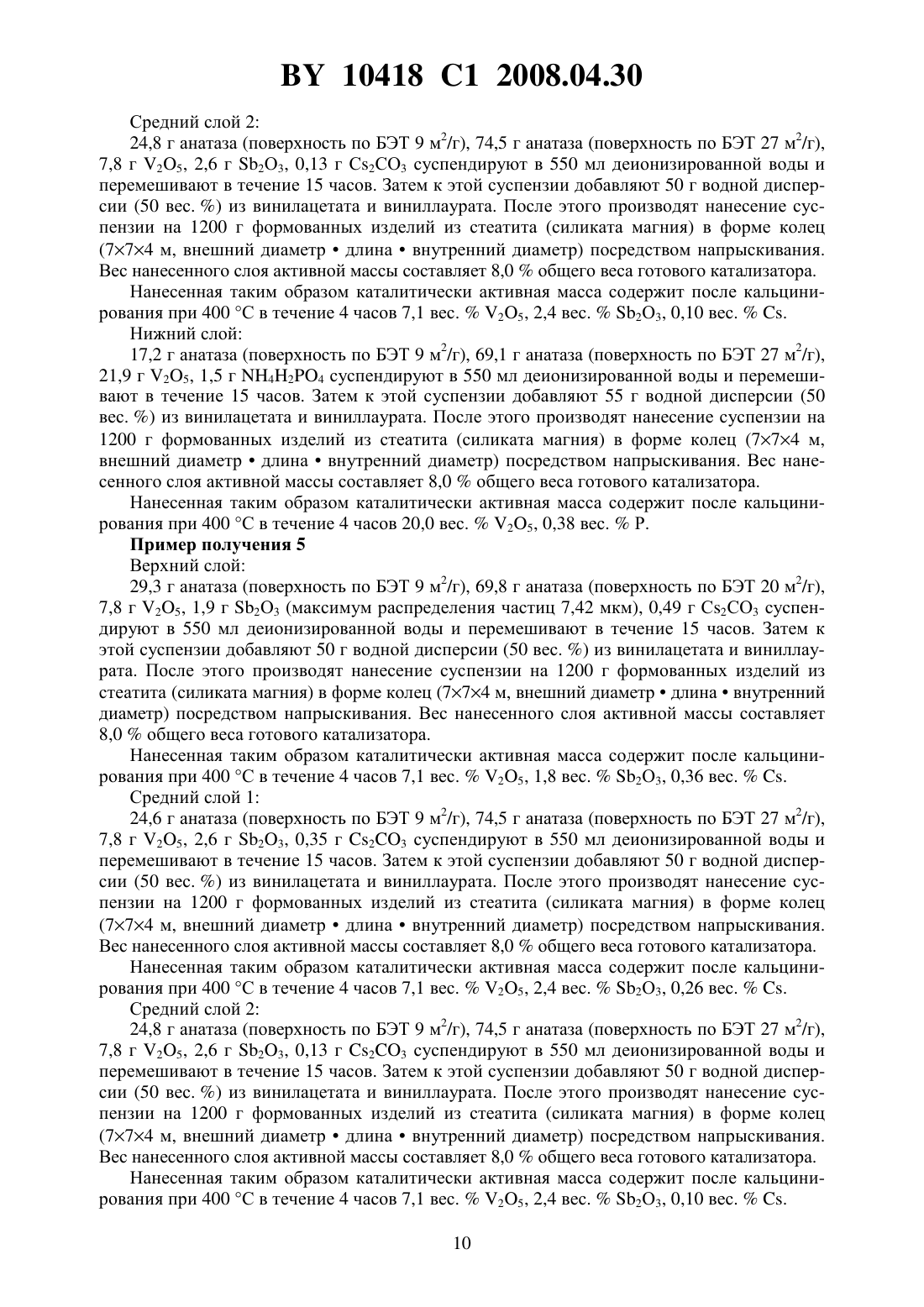

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ АНГИДРИДА ФТАЛЕВОЙ КИСЛОТЫ(57) 1. Способ получения ангидрида фталевой кислоты, характеризующийся тем, что газообразный поток, который включает ароматический углеводород, выбранный из о-ксилола и/или нафталина, и содержащий молекулярный кислород газ, пропускают при повышенной температуре через слой первого катализатора и слой расположенного в направлении газообразного потока вниз по течению к первому катализатору второго катализатора с более высокой активностью, чем первый катализатор, причем каталитически активная масса первого катализатора содержит, по меньшей мере, оксид ванадия, диоксид титана и оксид сурьмы при соотношении ванадия, рассчитанного как 25, и сурьмы, рассчитанной как 2 О 3, в первом катализаторе от 3,51 до 4,51. 2. Способ по п. 1, отличающийся тем, что соотношение ванадия и сурьмы в первом катализаторе составляет от 3,81 до 4,51. 3. Способ по п. 1 или 2, отличающийся тем, что в качестве источника оксида сурьмы в первом катализаторе применяют триоксид сурьмы в виде частиц со средним размером от 0,5 до 5 мкм. 10418 1 2008.04.30 4. Способ по любому из пп. 1-3, отличающийся тем, что газообразный поток дополнительно пропускают через слой расположенного вниз по течению ко второму катализатору третьего и, в случае необходимости, четвертого катализатора. 5. Способ по любому из пп. 1-4, отличающийся тем, что каталитически активная масса второго катализатора включает, по меньшей мере, оксид ванадия, диоксид титана и оксид сурьмы при соотношении ванадия и сурьмы во втором катализаторе, меньшем или равном соответствующему соотношению в первом катализаторе. 6. Способ по любому из пп. 1-5, отличающийся тем, что количество вводимого газообразного ароматического углеводорода составляет от 30 до 150 г на нм 3 газа. Изобретение относится к способу получения альдегидов, карбоновых кислот и/или ангидридов карбоновых кислот, в частности ангидрида фталевой кислоты, при котором газовый поток, включающий ароматический углеводород и содержащий молекулярный кислород газ, пропускают при высокой температуре через слой катализатора. Большое количество альдегидов, карбоновых кислот и/или ангидридов карбоновых кислот технически получают катализированным окислением в газовой фазе ароматических углеводородов, таких как бензол, о-, м- или п-ксилол, нафталин, толуол или дурол(1,2,4,5-тетраметилбензол), в реакторах с неподвижным слоем, предпочтительно в кожухотрубных реакторах. При этом в зависимости от исходного материала получают, например,бензальдегид, бензойную кислоту, ангидрид малеиновой кислоты, ангидрид фталевой кислоты, изофталевую кислоту, терефталевую кислоту или ангидрид пиромеллитовой кислоты. Для этого применяют в основном катализаторы на базе оксида ванадия и диоксида титана. Окисление в газовой фазе является сильноэкзотермическим процессом. Происходит образование зон температурных максимумов, так называемых, в которых имеется более высокая температура, чем в остальных частях катализаторной засыпки. Этидают повод для побочных реакций, таких как полное сгорание исходного материала,или приводят к образованию нежелательных, неотделяемых или отделяемых с высокими затратами побочных продуктов. Кроме того, катализатор, начиная от определенной температуры, может быть поврежден без возможности восстановления. Для ослабления этихперешли к тому, что различные по активности катализаторы размещают в катализаторной засыпке слоями, причем менее активный катализатор располагают на входе газа и более активный катализатор - на выходе газа. Европейская заявка ЕР-А 1 063 222 описывает способ получения ангидрида фталевой кислоты (фталевого ангидрида) окислением в газовой фазе в трех или более катализаторных слоях. Изготавливают катализаторы исходя из суспензии, которая наряду с диоксидом титана и подчиненными компонентами содержит 121,86 г метаванада аммония и 37,89 г триоксида сурьмы, соответственно 96,48 г метаванада аммония и 37,50 г триоксида сурьмы. Активностью катализаторов управляют варьированием содержания цезия и фосфора.- 4,356,112 описывает такое выполнение, при котором для катализаторов получения ангидрида фталевой кислоты при применении сурьмы улучшается теплостойкость и селективность катализаторов. Лучший выход ангидрида фталевой кислоты получают при двухслойном выполнении катализатора с составом 25225252233970,50,20,42,5 в первом слое и 25225252233970,50,20,41,0 во втором слое.198 39 001 описывает слоистые (оболочковые) катализаторы для окисления в газовой фазе углеводородов, которые содержат оксид ванадия, диоксид титана и оксид сурьмы и при которых на носителе расположено два или более слоев активной массы, причем внешний слой имеет уменьшенное содержание сурьмы. ЕР-А 0 522 871 описывает катализатор для получения ангидрида фталевой кислоты окислением в газовой фазе, при получении которого применяют пятивалентное соединение сурьмы в качестве источника сурьмы. Описываемые катализаторы имеют соотношения 252 О 3 22,0 соответственно, соотношения 252 О 3 22,5. 2 10418 1 2008.04.30 С прогрессирующим старением катализатора в первом слое снижается его активность и этим снижается его вклад в общую конверсию реакции. Все более высокая доля непрореагировавших углеводородов или частично оксидированных промежуточных продуктов попадает в нижележащие катализаторные слои. Реакция все больше смещается в нижележащие катализаторные слои, которые, правда, имеют более высокую активность, однако меньшую селективность. В общем выход целевого продукта снижается с повышением продолжительности эксплуатации. Задачей изобретения поэтому является разработка способа, который позволяет держать продукты окисления на протяжении продолжительного времени при высоком выходе. Эта задача решается способом получения ангидрида фталевой кислоты, при котором газообразный поток, который включает ароматический углеводород, выбранный из о-ксилола и/или нафталина, и содержащий молекулярный кислород газ, пропускают при повышенной температуре через слой первого катализатора и слой расположенного в направлении газообразного потока вниз по течению к первому катализатору второго катализатора с более высокой активностью, чем первый катализатор, причем каталитически активная масса первого катализатора содержит, по меньшей мере, оксид ванадия, диоксид титана и оксид сурьмы и соотношение ванадия, рассчитанного как 25, к сурьме, рассчитанной как 2 О 3, в первом катализаторе составляет от 3,51 до 4,51, предпочтительно 3,81 до 4,51. Согласно изобретению, было установлено, что более низкое соотношение ванадия к сурьме, чем указанное в первом катализаторе, приводит к быстрому старению катализатора и к смещению реакции в расположенные ниже катализаторные слои. Более высокое соотношение, чем указанное, приводит при высокой нагрузке углеводородом газового потока к недостаточному общему выходу. Предпочтительно также и каталитически активная масса второго катализатора содержит, по меньшей мере, оксид ванадия, диоксид титана и оксид сурьмы, в особенности соотношение ванадия, рассчитанного как 25, к сурьме, рассчитанной как 2 О 3, во втором катализаторе меньше или равно соответствующему соотношению в первом катализаторе. Предпочтительны способы, при которых газообразный поток, кроме того, пропускают через слой расположенного вниз по течению по отношению ко второму катализатору третьего или, в случае необходимости, четвертого катализатора. Как правило, также и каталитически активная масса третьего и четвертого катализатора содержит оксид ванадия и диоксид титана. Активность катализаторов повышается ступенчато в направлении течения газового потока. Меры для управления активностью катализаторов окисления в газовой фазе на базе оксида ванадия и диоксида титана в общем известны специалисту в данной области. В каталитически активной массе могут содержаться соединения, которые в качестве промоторов оказывают влияние на активность и селективность катализатора, например они снижают или повышают его активность. Снижающими активность промоторами являются, например, оксиды щелочных металлов, в особенности оксид цезия, оксид лития, калия и рубидия, оксид таллия , оксид алюминия, оксид циркония, оксид железа, оксид никеля, оксид кобальта, оксид марганца,оксид олова, оксид серебра, оксид меди, оксид хрома, оксид молибдена, оксид вольфрама,оксид иридия, оксид тантала, оксид ниобия, оксид мышьяка, оксид сурьмы, оксид церия. Как правило, из этих групп в качестве промотора применяется цезий. В качестве источника этих элементов пригодны оксиды или гидроксиды или переводимые термически в оксиды соли, такие как карбоксилаты, в особенности ацетаты, манолаты или оксалаты, карбонаты,гидрокарбонаты или нитраты. В качестве повышающей активность добавки пригодны, прежде всего, оксидные фосфорные соединения, в особенности фосфорпентоксид. В качестве источника фосфора пригодны, в особенности, фосфорная кислота, фосфористая кислота, гипофосфористая кислота,фосфат аммония или сложные эфиры фосфорной кислоты и, прежде всего, дигидрофосфат аммония. 3 10418 1 2008.04.30 Другая возможность управления активностью состоит в варьировании доли активной массы в общем весе катализатора, причем более высокие содержания активной массы обуславливают более высокую активность и наоборот. Обычно диоксид титана применяется в форме анатаза. Его поверхность по БЭТ составляет в общем от 5 до 50 м 2/г, предпочтительно от 8 до 28 м 2/г. Предпочтительно применяемый диоксид титана состоит в, по меньшей мере, одном катализаторном слое из смеси диоксидов титана с различными поверхностями по БЭТ. Эта смесь из типов диоксида титана содержит, например, низкоповерхностный диоксид титана с поверхностью по БЭТ от 5 до 15 м 2/г, в частности от 5 до 10 м 2/г, и более высокоповерхностный диоксид титана с поверхностью по БЭТ предпочтительно от 10 до 70 м 2/г, в частности от 15 до 50 м 2/г. В особенности примененный диоксид титана состоит из двух названных типов диоксида титана. Подобные смеси с низкоповерхностным 2 имеют то преимущество, что поверхность по БЭТ не изменяется на протяжении всего срока службы катализатора. Таким образом обеспечивается высокая стабильность активности, т.е. более продолжительный срок службы катализатора. В качестве источников ванадия пригодны, в частности, пентоксид ванадия или метаванадат аммония. В качестве источника сурьмы пригодны различные оксиды сурьмы, в особенности триоксид сурьмы. В общем применяют триоксид сурьмы со средним размером частиц(максимум распределения частиц) от 0,1 до 10 мкм. Особенно предпочтительно применяют в качестве источника оксида сурьмы в первом катализаторе триоксид сурьмы в форме частиц со средним размером от 0,5 до 5 мкм, в особенности от 1 до 4 мкм. Применение триоксида сурьмы указанного размера частиц приводит к четкому улучшению активности и селективности первого катализатора. В общем, при применяемых в способе согласно изобретению катализаторах речь идет о слоистых (оболочковых) катализаторах, при которых каталитически активная масса нанесена в форме слоев на инертный носитель. Толщина слоя каталитически активной массы составляет, как правило, от 0,02 до 0,2 мм, предпочтительно от 0,05 до 0,1 мм. В общем катализаторы имеют нанесенные в форме слоев (оболочки) слои активной массы в основном гомогенного химического состава. В качестве инертного носителя могут применяться практически все носители согласно уровню техники, которые применяются при получении слоистых катализаторов для окисления ароматических углеводородов в альдегиды, карбоновые кислоты и/или ангидриды карбоновых кислот, например кварц (2), фарфор, оксид магния, диоксид олова, карбид кремния, рутил, глина (А 2 О 3), алюмосиликат, стеатит (силикат магния), силикат циркония, силикат церия или смеси этих носителей. Носитель, как правило, не является пористым. Как предпочтительные носители следует выделить стеатит и карбид кремния. Форма носителя для форкатализаторов и слоистых катализаторов, согласно изобретению, в общем не является критической. Например, могут применяться носители катализаторов в форме шариков, колец, таблеток, спиралей, трубок, экструдата или щебня. Размеры этих носителей катализаторов соответствуют носителям, применяемым для получения слоистых катализаторов для окисления в газовой фазе ароматических углеводородов. Предпочтителен стеатит в форме шариков с диаметром от 3 до 6 мм или колец с внешним диаметром от 5 до 9 мм и длиной от 4 до 7 мм. Нанесение отдельных слоев на слоистый катализатор может осуществляться любым известным методом, например напрыскиванием раствора или суспензии в дражировочном барабане или нанесением слоев раствора или суспензии в псевдоожиженном слое. При этом к каталитически активной массе могут добавляться органические связующие, преимущественно сополимеры, предпочтительно в форме водной суспензии, винилацетата и виниллаурата, винилацетата и акрилата, стирола и акрилата, винилацетата и малеата, винилацетата и этилена, а также гидроксиэтил целлюлоза, причем применяют количества 4 10418 1 2008.04.30 связующего от 3 до 20 вес. , в пересчете на содержание твердого вещества раствора компонентов активной массы. Если каталитически активная масса наносится на носитель без органического связующего, то предпочтительна температура нанесения слоев более 150 С. При добавке вышеприведенного связующего подходящие температуры нанесения слоев лежат между 50 и 450 С. Нанесенные связующие после заполнения катализатора и пуска в эксплуатацию реактора выгорают в течение короткого времени. Добавка связующего имеет к тому же то преимущество, что активная масса хорошо связывается с носителем,так что транспортировка и заполнение катализатора облегчаются. При одной предпочтительной форме проведения способа согласно изобретению с тремя катализаторными слоями катализаторы имеют следующий состав (причем первым слоем является расположенный в направлении газового потока дальше всего против течения слой) для первого слоя от 7 до 10 вес.активной массы в пересчете на общий катализатор, причем активная масса содержит от 6 до 11 вес.пентоксида ванадия,от 1,2 до 3 вес.триоксида сурьмы,от 0,1 до 1 вес.щелочи (рассчитанной как щелочной металл), в частности оксида цезия,и дополняющий до 100 вес.остаток - диоксид титана, предпочтительно в модификации анатаза с поверхностью по БЭТ от 5 до 30 м 2/г для второго слоя от 7 до 12 вес.активной массы в пересчете на общий катализатор, причем активная масса содержит от 5 до 13 вес.пентоксида ванадия,от 0 до 3 вес.триоксида сурьмы,от 0 до 0,4 вес.щелочи (рассчитанной как щелочной металл), в частности оксида цезия,от 0 до 0,4 вес.пентоксида фосфора (рассчитанного как Р) и в качестве дополняющего до 100 вес.остатка диоксид титана, предпочтительно в модификации анатаза с поверхностью по БЭТ от 10 до 40 м 2/г для третьего слоя от 8 до 12 вес.активной массы в пересчете на общий катализатор, причем активная масса содержит от 5 до 30 вес.пентоксида ванадия,от 0 до 3 вес.триоксида сурьмы,от 0 до 0,3 вес.щелочи (рассчитанной как щелочной металл), в частности оксида цезия,от 0,05 до 0,4 вес.пентоксида фосфора (рассчитанного как Р),в качестве дополняющего до 100 вес.остатка диоксид титана, предпочтительно в модификации анатаза с поверхностью по БЭТ от 15 до 50 м 2/г Соотношение занимаемых первым, вторым и третьим слоем объемов составляет предпочтительно (120200)(50100)(50100). При еще одной предпочтительной форме выполнения способа согласно изобретению с четырьмя катализаторными слоями катализаторы имеют следующий состав (причем первым слоем является расположенный в направлении газового потока дальше всего против течения слой) для первого слоя от 7 до 10 вес.активной массы в пересчете на общий катализатор, причем эта активная масса содержит от 6 до 11 вес.пентоксида ванадия,от 1,2 до 3 вес.триоксида сурьмы,от 0,1 до 1 вес.щелочи (рассчитанной как щелочной металл), в особенности оксид цезия и в качестве дополняющего до 100 вес.остатка диоксида титана, предпочтительно в модификации анатаза с поверхностью по БЭТ от 5 до 30 м 2/г 5 10418 1 2008.04.30 для второго слоя от 7 до 10 вес.активной массы в пересчете на общий катализатор, причем эта активная масса содержит от 4 до 15 вес.пентоксида ванадия,от 0 до 3 вес.триоксида сурьмы,от 0,1 до 1 вес.щелочи (рассчитанной как щелочной металл), в особенности оксида цезия,от 0 до 0,4 вес.пентоксида фосфора (рассчитанного как Р) и в качестве дополняющего до 100 вес.остатка диоксид титана, предпочтительно в модификации анатаза с поверхностью по БЭТ от 10 до 35 м 2/г для третьего слоя от 7 до 10 вес.активной массы в пересчете на общий катализатор, причем эта активная масса содержит от 5 до 13 вес.пентоксида ванадия,от 0 до 3 вес.триоксида сурьмы,от 0 до 0,4 вес.щелочи (рассчитанной как щелочной металл), в особенности оксида цезия,от 0 до 0,4 вес.пентоксида фосфора (рассчитанного как Р) и в качестве дополняющего до 100 вес.остатка диоксид титана, предпочтительно в модификации анатаза с поверхностью по БЭТ от 15 до 40 м 2/г для четвертого слоя от 8 до 12 вес.активной массы в пересчете на общий катализатор, причем эта активная масса содержит от 10 до 30 вес.пентоксида ванадия,от 0 до 3 вес.триоксида сурьмы,от 0,05 до 0,4 вес.пентоксида фосфора (рассчитанного как Р) и в качестве дополняющего до 100 вес.остатка диоксид титана, предпочтительно в модификации анатаза с поверхностью по БЭТ от 15 до 50 м 2/г. Соотношение занимаемого первым, вторым, третьим и четвертым слоями объема составляет предпочтительно (80160)(2060)(30100)(4090). По желанию для получения ангидрида фталевой кислоты можно предусмотреть еще один дополнительно подключенный финиш-реактор, как, например, это описано в - 198 07 018 или - 20 05 969 А. В качестве катализатора при этом применяют по сравнению с катализатором последнего слоя предпочтительно еще более активный катализатор. Способ согласно изобретению пригоден в общем для окисления в газовой фазе ароматических С 6-С 10-углеводородов, таких как бензол, ксилол, толуол, нафталин или дурол(1,2,4,5-тетраметилбензол), с получением карбоновых кислот и/или ангидридов карбоновых кислот, таких как ангидрид малеиновой кислоты, ангидрид фталевой кислоты, бензойной кислоты и/или ангидрид пиромеллитовой кислоты. Способ особенно пригоден для получения ангидрида фталевой кислоты из о-ксилола и/или нафталина. Для этой цели катализаторы заполняют в нагретые снаружи на температуру реакции,например, посредством солевого расплава реакционные трубы и над подготовленной таким образом катализаторной засыпкой пропускают реакционный газ при температуре в общем от 300 до 450 С, предпочтительно от 320 до 420 С и особенно предпочтительно от 340 до 400 С, и при избыточном давлении в общем от 0,1 до 2,5 бар, предпочтительно от 0,3 до 1,5 бар, с объемной скоростью в общем от 750 до 5000 ч-1. Подведенный к катализатору реакционный газ получают в общем смешением содержащего молекулярный кислород газа, который кроме кислорода может содержать пригодные замедлители реакции и/или разбавители, такие как пар, двуокись углерода и/или азот,с подлежащим окислению ароматическим углеводородом, причем содержащий молекулярный кислород газ может содержать в общем от 1 до 100 мол. , предпочтительно от 2 до 50 мол.и особенно предпочтительно от 10 до 30 мол.кислорода, от 0 до 30 мол. ,6 10418 1 2008.04.30 предпочтительно от 0 до 10 мол.водяного пара, а также от 0 до 50 мол. , предпочтительно от 0 до 1 мол.двуокиси углерода, остаток - азот. Для получения реакционного газа содержащий молекулярный кислород газ нагружают в общем подлежащим окислению ароматическим углеводородом в количестве от 30 до 150 г на каждый нм 3 газа, предпочтительно от 60 до 120 г на каждый нм 3. Две зоны или более, предпочтительно две зоны находящейся в реакционной трубе катализаторной засыпки, можно термостатировать (нагревать) на различные температуры реакции, для чего могут применяться реакторы с отдельными солевыми ваннами. Альтернативно окисление в газовой фазе можно осуществлять также и без разделения на температурные зоны при одной температуре реакции. Изобретение более подробно поясняется с помощью прилагаемого чертежа и нижеследующего описания. В примерах расположенный в направлении газового потока против течения дальше всего слой обозначается верхним катализаторным слоем, расположенный дальше всего по течению катализаторный слой обозначается нижним катализаторным слоем. Между ними находится один или два средних слоя. Измерение размера частиц триоксида сурьмы осуществляют с помощью классификатора частиц 22 в диапазоне измерений от 0,3 до 300 мкм с разрешающей способностью в 62 канала. Длительность измерений составляет 2 цикла сканирования. Оценку производят методом Фрауенгофера. Фигура показывает кривую по времени показателя стабильности, которая показывает производимое в расположенных после первого слоя катализаторных слоях количество тепла по отношению к общему количеству тепла для катализаторов примеров 1 и 2. Примеры Пример получения 1 (согласно изобретению) Верхний слой 29,8 г анатаза (поверхность по БЭТ 9 м 2/г), 69,6 г анатаза (поверхность по БЭТ 20 м 2/г),7,1 г 25, 1,8 г 23 (максимум распределения частиц 2,36 мкм), 0,46 г С 2 СО 3 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 6,8 вес.25, 1,7 вес.23, 0,33 вес.(соотношение 25234). Средний слой 26,6 г анатаза (поверхность по БЭТ 9 м 2/г), 79,9 г анатаза (поверхность по БЭТ 20 м 2/г),7,55 г 25, 1,89 г 23, 0,14 г 23 суспендируют в 550 мл депонированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,7 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 6,4 вес.25, 1,7 вес.23, 0,09 вес.. Нижний слой 17,4 г анатаза (поверхность по БЭТ 9 м 2/г), 69,6 г анатаза (поверхность по БЭТ 27 м 2/г),21,7 г 25, 1,5 г 424 суспендируют в 550 мл депонированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м, внешний 7 10418 1 2008.04.30 диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 9,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 20,0 вес.25, 0,37 вес.Р. Пример 2 (сравнительный) Верхний слой 29,8 г анатаза (поверхность по БЭТ 9 м 2/г), 69,6 г анатаза (поверхность по БЭТ 20 м 2/г),7,1 г 2 О 5, 2,3 г 2 О 3 (максимум распределения частиц 2,36 мкм), 0,46 г С 2 СО 3 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 6,8 вес.25, 2,2 вес.2 О 3, 0,33 вес.(соотношение 2 О 52 О 33). Средний слой 26,6 г анатаза (поверхность по БЭТ 9 м 2/г), 79,9 г анатаза (поверхность по БЭТ 20 м 2/г),7,55 г 25, 1,89 г 23, 0,14 г 23 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,7 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 6,4 вес.25, 1,7 вес.2 О 3, 0,09 вес.. Нижний слой 17,4 г анатаза (поверхность по БЭТ 9 м 2/г), 69,6 г анатаза (поверхность по БЭТ 27 м 2/г),21,7 г 25, 1,5 г 424 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м,внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 9,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 20,0 вес.25, 0,37 вес.Р. Пример получения 3 (согласно изобретению) Верхний слой 29,3 г анатаза (поверхность по БЭТ 9 м 2/г), 69,8 г анатаза (поверхность по БЭТ 20 м 2/г),7,8 г 25, 1,9 г 2 О 3 (максимум распределения частиц 2,36 мкм), 0,49 г С 2 СО 3 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 1,8 вес.23, 0,36 вес.(соотношение 2 О 52 О 34). Средний слой 1 24,6 г анатаза (поверхность по БЭТ 9 м 2/г), 74,5 г анатаза (поверхность по БЭТ 27 м 2/г),7,8 г 25, 2,6 г 23, 0,35 г 23 суспендируют в 550 мл деионизированной воды и 8 10418 1 2008.04.30 перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 2,4 вес.2 О 3, 0,26 вес.. Средний слой 2 24,8 г анатаза (поверхность по БЭТ 9 м 2/г), 74,5 г анатаза (поверхность по БЭТ 27 м 2/г),7,8 г 25, 2,6 г 23, 0,13 г 23 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 2,4 вес.23, 0,10 вес.. Нижний слой 17,2 г анатаза (поверхность по БЭТ 9 м 2/г), 69,1 г анатаза (поверхность по БЭТ 27 м 2/г),21,9 г 25, 1,5 г 424 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м,внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 20,0 вес.25, 0,38 вес.Р. Пример получения 4 (сравнительный) Верхний слой 29,3 г анатаза (поверхность по БЭТ 9 м 2/г), 69,8 г анатаза (поверхность по БЭТ 20 м 2/г),7,8 г 25, 2,6 г 2 О 3 (максимум распределения частиц 2,36 мкм), 0,49 г С 2 СО 3 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 2,4 вес.2 О 3, 0,36 вес.(соотношение 2 О 52 О 33). Средний слой 1 24,6 г анатаза (поверхность по БЭТ 9 м 2/г), 74,5 г анатаза (поверхность по БЭТ 27 м 2/г),7,8 г 25, 2,6 г 23, 0,35 г 23 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 2,4 вес.2 О 3, 0,26 вес.. 9 10418 1 2008.04.30 Средний слой 2 24,8 г анатаза (поверхность по БЭТ 9 м 2/г), 74,5 г анатаза (поверхность по БЭТ 27 м 2/г),7,8 г 25, 2,6 г 2 О 3, 0,13 г С 2 СО 3 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 2,4 вес.2 О 3, 0,10 вес.. Нижний слой 17,2 г анатаза (поверхность по БЭТ 9 м 2/г), 69,1 г анатаза (поверхность по БЭТ 27 м 2/г),21,9 г 25, 1,5 г 424 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м,внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 20,0 вес.25, 0,38 вес.Р. Пример получения 5 Верхний слой 29,3 г анатаза (поверхность по БЭТ 9 м 2/г), 69,8 г анатаза (поверхность по БЭТ 20 м 2/г),7,8 г 25, 1,9 г 2 О 3 (максимум распределения частиц 7,42 мкм), 0,49 г С 2 СО 3 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 1,8 вес.2 О 3, 0,36 вес.. Средний слой 1 24,6 г анатаза (поверхность по БЭТ 9 м 2/г), 74,5 г анатаза (поверхность по БЭТ 27 м 2/г),7,8 г 25, 2,6 г 23, 0,35 г 23 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 2,4 вес.2 О 3, 0,26 вес.. Средний слой 2 24,8 г анатаза (поверхность по БЭТ 9 м 2/г), 74,5 г анатаза (поверхность по БЭТ 27 м 2/г),7,8 г 25, 2,6 г 23, 0,13 г 23 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 50 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец(774 м, внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 7,1 вес.25, 2,4 вес.2 О 3, 0,10 вес.. 10 10418 1 2008.04.30 Нижний слой 17,2 г анатаза (поверхность по БЭТ 9 м 2/г), 69,1 г анатаза (поверхность по БЭТ 27 м 2/г),21,9 г 25, 1,5 г 424 суспендируют в 550 мл деионизированной воды и перемешивают в течение 15 часов. Затем к этой суспензии добавляют 55 г водной дисперсии (50 вес. ) из винилацетата и виниллаурата. После этого производят нанесение суспензии на 1200 г формованных изделий из стеатита (силиката магния) в форме колец (774 м,внешний диаметрдлинавнутренний диаметр) посредством напрыскивания. Вес нанесенного слоя активной массы составляет 8,0 общего веса готового катализатора. Нанесенная таким образом каталитически активная масса содержит после кальцинирования при 400 С в течение 4 часов 20,0 вес.25, 0,38 вес.Р. Каталитические тесты. Тесты осуществляют в охлаждаемом солевой ванной реакторе длиной 3,85 м и внутренним диаметром 25 мм, который заполняют катализаторами из примеров от 1 до 5, начиная с катализатора нижнего слоя. Для установления температурного профиля реактор снабжают подвижным по всей длине реактора термоэлементом. Элемент удерживается в гильзе с внешним диаметром 2 мм. Через трубу реактора пропускают сверху вниз в час 4,0 нм 3 воздуха с о-ксилолом (чистотой, по меньшей мере, 98,5 ) от 80 или 100 г/нм 3. При этом получают приведенные в нижеследующей таблице результаты (выходозначает содержащий весовые части ангидрид фталевой кислоты, в пересчете на 100 весовых частей чистого о-ксилола). Определение показателя стабильности. Показатель стабильностидает количество выработанной в расположенных под первым слоем катализаторных слоях теплоты по отношению к общему количеству теплоты. Оно характеризуется следующим уравнением А(23)/А(123),где А(123) означает интегрированную поверхность под кривой зависимости температуры от высоты засыпки всех катализаторных слоев и А(23) означает соответствующую поверхность для расположенных под первым слоем катализаторных слоев. Кривая зависимости температуры от высоты засыпки может быть получена графическим нанесением определенной термоэлементом температуры относительно положения термоэлемента. Фигура показывает кривую по временидля катализаторов по примерами 1 и 2 в сравнении. При этом видно, что при примере согласно изобретению 1 в рассматриваемом промежутке времени образуется меньшее количество тепла во втором и третьем катализаторном слое. Пример 1 Пример 2 Пример 3 Пример 4 Пример 5 Длина засыпки см 170, 70, 70 170,70, 70 130, 50, 80, 60 130, 50, 80, 60 130, 50, 80, 60 3 Нагрузка г/нм 80 80 100 100 100 Срок службы 60 60 43 44 42 Темп. солевой ванны С 360 361 354 353 350-темп. С 440 435 440 437 444 Фталид вес.0,01 0,04 0,02 0,04 0,07 Выход 114,2 112,4 113,5 113,0 112,7 Сравнение примеров 1 и 2, соответственно 3 и 4 показывает, что при применении катализатора с соотношением 2 О 52 О 3 согласно изобретению в первом слое получают более высокий выход. Сравнение примеров 3 и 4 показывает влияние размера частиц применяемого для получения первого катализатора триоксида сурьмы. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 11

МПК / Метки

МПК: C07C 51/16

Метки: кислоты, получения, фталевой, ангидрида, способ

Код ссылки

<a href="https://by.patents.su/11-10418-sposob-polucheniya-angidrida-ftalevojj-kisloty.html" rel="bookmark" title="База патентов Беларуси">Способ получения ангидрида фталевой кислоты</a>

Предыдущий патент: Агрохимический способ обогащения селеном зерна пшеницы

Следующий патент: Составное зубчатое колесо для плавнорегулируемой зубчатой передачи

Случайный патент: Установка для обезжелезивания подземной воды