Способ преобразования тепловой энергии в механическую, установка и турбина для осуществления способа

Текст

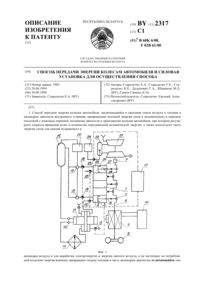

01 7/00, 01 21/00 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ПРЕОБРАЗОВАНИЯ ТЕПЛОВОЙ ЭНЕРГИИ В МЕХАНИЧЕСКУЮ, УСТАНОВКА И ТУРБИНА ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА(73) Патентообладатель Воробьев Петр Николаевич(57) 1. Способ преобразования тепловой энергии в механическую, в котором нагревают рабочее тело, циркулирующее в замкнутом контуре установки в жидкой и паровой фазах, и используют энергию рабочего тела для вращения турбины, при этом осуществляют многоступенчатый отбор энергии в турбине с промежуточной регенерацией части энергии и с отводом в охлаждающую среду теплоты конденсации пара, полученного на выходе из турбины, отличающийся тем, что нагрев рабочего тела ведут, сохраняя его в жидком или близком к нему состоянии, вращение турбины осуществляют, подавая на вход в ее ступени рабочее тело в жидком или близком к нему состоянии, а образующийся за счет расширения на промежуточных ступенях пар конденсируют с регенерацией тепла, а конденсат возвращают на вход в последующую ступень. 2. Способ по п. 1, отличающийся тем, что нагрев рабочего тела ведут до сверхкритических параметров. 3. Установка для преобразования тепловой энергии в механическую, содержащая герметичный контур рабочего тела, включающий нагреватель, конденсатор, насосы, регенеративные теплообменники и турбину,выполненную многоступенчатой с образованием между ее ступенями камер, в которых выполнен отбор пара, связанный со входом регенеративного теплообменника, отличающаяся тем, что каждая камера турбины входом охлажденной среды связана с тем регенеративным теплообменником, с которым она связана выходом охлаждаемой среды. 2814 1 4. Установка по п. 3, отличающаяся тем, что регенеративные теплообменники размещены на уровне выше уровня размещения турбины. 5. Многоступенчатая турбина для преобразования тепловой энергии в механическую, содержащая установленный на подшипниках ротор с рабочими колесами ступеней, оснащенными лопаточным аппаратом, корпус, снабженный перегородками, в которых установлены лопаточные направляющие аппараты ступеней, камеры, образованные между ступенями, и патрубками для подключения к нагревателю, конденсатору и регенеративным теплообменникам, отличающаяся тем, что каждая камера между ступенями турбины снабжена двумя патрубками, первый из которых размещен в верхней зоне камеры, а второй - в нижней. 6. Многоступенчатая турбина по п. 5, отличающаяся тем, что ее первая ступень выполнена двухпоточной, а остальные ступени выполнены попарно симметричными и установлены на роторе по обе стороны от первой. 7. Многоступенчатая турбина по п. 5 или 6, отличающаяся тем, что ее последние выходные ступени выполнены радиально-реактивными, а остальные ступени - радиально-осевыми, причем лопаточные направляющие аппараты установлены на входе только в промежуточные ступени, на входе в первую ступень выполнены сужающиеся сопла, а на входе в лопаточный аппарат последних ступеней выполнены осесимметричные каналы, которые образованы в теле рабочих колес этих ступеней, при этом лопаточные направляющие аппараты и перегородки корпуса перед последними ступенями снабжены входными устройствами, диаметр входа которых выполнен меньше диаметра расположения соответствующих им лопаточных направляющих аппаратов или осесимметричных каналов последних ступеней. 8. Многоступенчатая турбина по п. 7, отличающаяся тем, что лопатки рабочих колес радиально осевых ступеней повернуты и изогнуты в направлении вращения. 9. Многоступенчатая турбина по п. 7, отличающаяся тем, что лопаточный аппарат радиальнореактивных ступеней выполнен в виде лепестков, установленных под углом к оси ротора и с наклоном в сторону, противоположную направлению вращения, а каналы, образованные в теле рабочего колеса, выполнены под тем же углом к оси ротора, но отклонены в сторону, совпадающую с направлением вращения.(56) 1. Энергомашиностроение. - 1973. -1. - С. 4. 2. Филиппов Г.А. и др. Исследование и расчеты турбин влажного пара. - М. Энергия, 1973. - С. 101, 107,109. 3. Траупель В. Тепловые турбомашины. - М. Госэнергоиздат, 1961. - С. 118. 4. Смирнов И.Н. Гидравлические турбины и насосы. - М. Высшая школа, 1969. - С. 46. 5. Тепловые и атомные электрические станции Справочник / Под ред. В.А. Григорьева и В.М. Зорина. М. Энергоиздат, 1982. - С. 310-335 (прототип). 6. Мартыновский В.С. Циклы, схемы и характеристики термотрансформаторов. - М. Энергия, 1979. С. 50-55. 7. Кириллин и др. Термическая термодинамика. - М. Энергоатомиздат, 1983. - С. 53-54. 8. Рыжкин В.Я. Тепловые электрические станции. - М. Энергия, 1976. - С. 34. Изобретение относится к способам преобразования тепловой энергии в механическую на валу тепловых турбин и может быть использовано на тепловых, атомных, геотермальных электростанциях, а также на транспорте для повышения к. п. д. и упрощения конструкции турбин. Известна экспериментальная осевая одноступенчатая гидропаровая турбина - ГПТ 1, предназначенная для использования в качестве рабочего тела вскипающую жидкость. Данная турбина не имеет существенных отличий от турбин влажного пара, например, турбины ЭТ-4, созданной в МЭИ 2. Известна двухпоточная радиально-осевая экспериментальная турбина МЭИ 2 с лопаточным направляющим аппаратом, в которой поток рабочего тела направлен от периферии к центру. Известны радиально-осевые турбины с безлопаточным сопловым аппаратом (улиткой) и с лопаточным направляющим аппаратом 2, а также радиально-осевая центростремительная турбина 3, работающие по принципу гидравлических турбин. Все известные турбины как двухпоточные радиально-осевые, так и радиально-осевые паровые и гидравлические 4 имеют периферийно расположенный направляющий аппарат, рабочее колесо, вал, корпус с расположенными в нем камерой и подшипниками. Процесс расширения рабочего тела в радиально-осевой турбине осуществляется в следующей последовательности. Рабочее тело (пар) по напорному трубопроводу поступает в камеру направляющего аппарата, где посредством лопаток потоку придается вращательное движение. Далее рабочее тело в направлении от периферии к центру поступает на лопатки рабочего колеса и в осевом направлении выходит из рабочего колеса. Отработавшее рабочее тело (пар) сбрасывается в конденсатор. 2 2814 1 В известных конструкциях наличие периферийного направляющего аппарата существенно увеличивает диаметр рабочей ступени турбин и, как следствие, габариты и металлоемкость. Кроме того, наличие периферийного направляющего аппарата затрудняет создание многоступенчатых турбин, так как требует поворота потока рабочего тела на 270, что связано с конструктивными вредностями и существенными потерями энергии. Кроме того, периферийный направляющий аппарат не позволяет увеличить перепад давления, срабатываемый на его лопатках, так как рабочее тело после направляющего аппарата поступает в периферийную зону камеры рабочего колеса, являющуюся по известным законам центробежных сил зоной максимального давления. Кроме того, лопатки рабочего колеса, как правило, устанавливают в радиальном направлении 2, 3, что не способствует уравновешиванию действия центробежных сил воздействию рабочего потока. Кроме того, радиально установленные лопатки не позволяют полнее использовать потенциальную энергию рабочего потока. Кроме того, известные радиально-осевые ступени не способны срабатывать очень малые перепады давления, так как срабатываемый перепад всегда больше давления, возникающего на периферии рабочего колеса, от действия центробежных сил. Кроме того, конструктивная сложность паровых турбин и паропроводов обвязки, связанная с большими удельными объемами рабочего тела, наличие сложной схемы регенерации и промежуточного перегрева пара, существенно усложняющих тепловую схему, существенно увеличивают стоимость и снижают надежность и маневренность энергетических установок. Из известных технических решений наиболее близким объектом к заявляемому по совокупности существенных признаков является способ преобразования тепловой энергии в механическую, используемый на турбоустановке К-800-240 ПОТ ЛМЗ и применяемая при этом турбина, которые приняты за прототип заявляемых способа, установки и турбины 5. Описание принятого за прототип способа, установки и турбины,принципиальная схема установки, конструкция турбины, техническая характеристика приведены в 5. Принятый за прототип объект в части способа представляет собой способ преобразования тепловой энергии в механическую, заключающийся в том, что нагревают рабочее тело, циркулирующее в замкнутом контуре установки в жидкой и паровой фазах, и используют энергию рабочего тела для вращения турбины, при этом осуществляют многоступенчатый отбор энергии в турбине с промежуточной регенерацией части энергии и с отводом в охлаждающую среду теплоты конденсации пара, полученного на выходе из турбины. Принятый за прототип способ обеспечивает сравнительно высокую эффективность преобразования подводимой энергии. Известный способ преобразования тепловой энергии в механическую на конденсационных тепловых электростанциях (ТЭС и АЭС) в основе содержит цикл Ренкина, заключающийся в том, что вода (конденсат) из конденсатора через схему регенерации подается насосами в парогенератор при избыточном давлении. В парогенераторе вода за счет подведенного тепла превращается в пар. Пар, являющийся рабочим телом, направляется в паровую турбину, где, расширяясь адиабатно, совершает работу. Из турбины пар после частичного расширения направляют в промежуточный парораспределитель для дополнительного перегрева, после чего обратно направляют в турбину для дальнейшего расширения. Отработавший в турбине пар сбрасывают в конденсатор, где он конденсируется (отдает скрытую теплоту парообразования охлаждающей воде) и превращается в воду (конденсат). Кроме того, часть пара при промежуточных параметрах отбирается из турбины на регенерацию для подогрева питательной воды (конденсата), поступающей в парогенератор из конденсатора. В известном цикле процессы парообразования и перегрева пара, связанные со значительным расширением рабочего тела, протекают вне турбины, и этим обусловливают значительные потери располагаемой работы в цикле. Кроме того, использование пара как рабочего тела в цикле связано со значительными потерями энергии, уносимой из цикла со скрытой теплотой преобразования. А отбор на регенерацию пара, являющегося рабочим телом, не позволяет существенно повысить температуру питательной воды, так как исключает само рабочее тело, совершающее работу в цикле. Известные недостатки позволяют иметь к. п. д. ТЭС на уровне 40-45 , к. п. д. АЭС на уровне 30-33 . Принятый за прототип объект в части устройства представляет собой установку для осуществления способа преобразования тепловой энергии в механическую, содержащую герметичный контур рабочего тела,включающий нагреватель, турбину, конденсатор, насосы, регенеративные теплообменники, причем турбина выполнена многоступенчатой, с образованием между ступенями камер, из которых выполнен отбор пара на вход в регенеративные теплообменники. В принятой за прототип установке использована многоступенчатая турбина для осуществления способа преобразования тепловой энергии в механическую, содержащая установленный на подшипниках ротор с рабочими колесами ступеней, оснащенными лопаточным аппаратом, корпус, снабженный перегородками, в которых установлены лопаточные направляющие аппараты ступеней, причем между ступенями турбины образованы камеры, и патрубками для подключения к нагревателю, конденсатору и регенеративным теплообменникам. 3 2814 1 Установка, принятая за прототип, является современной энергетической установкой для выработки электроэнергии с использованием цикла паросиловой установки (ЦПУ), в котором рабочим телом является перегретый или насыщенный водяной пар. Известные ЦПУ не позволяют существенно повысить их к. п. д. Кроме того, известные циклы не позволяют существенно упростить тепловые схемы электростанций и конструкцию турбин, снизить их стоимость и повысить их маневренность и надежность. В современных энергетических установках для выработки электроэнергии используются паровые турбины, в которых рабочим телом является перегретый или насыщенный водяной пар. Известные паровые турбины не позволяют использовать в них в качестве рабочего тела кипящую жидкость по условиям прочности и экономичности. Кроме того, известные паровые турбины очень сложны по устройству, металлоемки и по габаритам не позволяют увеличить единичную мощность. Задачей предлагаемого изобретения является создание энергопреобразующей установки более конкурентоспособной в условиях развития рыночной структуры, работающей в широком диапазоне мощностей, простой, надежной в эксплуатации, для чего необходимо расширить технологические возможности прототипа,обеспечить преобразование в механическую работу тепловой энергии при более высоком к. п. д. преобразования и при существенно меньших габаритах основного оборудования. В результате решения этой задачи достигнут новый технический результат, заключающийся в разработке,конструкции турбины, позволяющей создать, энергетическую установку, работающую по принципиально новому циклу, который позволяет повысить к. п. д. энергопреобразования, уменьшить габариты оборудования и тем самым снизить расходы на сооружение установки. Данный технический результат достигнут тем, что при осуществлении способа преобразования тепловой энергии в механическую, заключающегося в том, что нагревают рабочее тело, циркулирующее в замкнутом контуре установки в жидкой и паровой фазах, и используют энергию рабочего тела для вращения турбины,при этом осуществляют многоступенчатый отбор энергии в турбине с промежуточной регенерацией части энергии и с отводом в охлаждающую среду теплоты конденсации пара, полученного на выходе из турбины,согласно изобретению, нагрев рабочего тела ведут, сохраняя его в жидком или близком к нему состоянии,вращение турбины осуществляют, подавая на вход в ее ступени рабочее тело в жидком или близком к нему состоянии, а образующийся за счет расширения на промежуточных ступенях турбины пар конденсируют с регенерацией тепла, а конденсат возвращают на вход в последующую ступень. При этом нагрев рабочего тела может быть выполнен до сверхкритических параметров. Для осуществления такого способа преобразования тепловой энергии в механическую в установке, содержащей герметичный контур рабочего тела, включающий нагреватель, турбину, конденсатор, насосы, регенеративные теплообменники, причем турбина выполнена многоступенчатой, с образованием между ступенями камер, из которых выполнен отбор пара на вход в регенеративные теплообменники, согласно изобретению, регенеративные теплообменники подключены по выходу охлаждаемой среды к тем же камерам турбины, к которым они подключены по входу охлаждаемой среды. Кроме того, согласно изобретению, регенеративные теплообменники размещены по высоте на уровне,выше уровня размещения турбины. Для обеспечения осуществления заявляемого способа в предложенной установке разработана специальная многоступенчатая турбина, содержащая установленный на подшипниках ротор с рабочими колесами ступеней, оснащенными лопаточным аппаратом, корпус, снабженный перегородками, в которых установлены лопаточные направляющие аппараты ступеней, причем между ступенями турбины образованы камеры, и патрубками для подключения к нагревателю, конденсатору и регенеративным теплообменникам, в которой,согласно изобретению, каждая камера между ступенями турбины снабжена двумя патрубками, первый из которых размещен в верхней зоне камеры, а второй - в нижней. При этом в многоступенчатой турбине ее первая ступень выполнена двухпоточной, а остальные ступени выполнены попарно симметричными и установлены на роторе по обе стороны от первой. Кроме того, последние выходные ступени турбины выполнены радиально-реактивными, а остальные ступени - радиально-осевыми, причем лопаточные направляющие аппараты установлены на входе только в промежуточные ступени, на входе в первую ступень выполнены сужающиеся сопла, а на входе в лопаточный аппарат последних ступеней выполнены осесимметричные каналы, которые образованы в теле рабочих колес этих ступеней, при этом лопаточные направляющие аппараты и перегородки корпуса перед последними ступенями снабжены входными устройствами, диаметр входа в которые выполнен меньше, чем диаметр размещения соответствующих лопаточных направляющих аппаратов или осесимметричных каналов последних ступеней. При этом лопатки рабочих колес радиально осевых ступеней повернуты и изогнуты в направлении вращения, а лопаточный аппарат ее радиально-реактивных ступеней выполнен в виде лепестков, установленных под углом к оси ротора и с наклоном в сторону, противоположную направлению вращения, а каналы, обра 4 2814 1 зованные в теле рабочего колеса, выполнены под тем же углом к оси ротора, но отклонены в сторону, совпадающую с направлением вращения. Отличительной особенностью заявляемого способа является то, что нагрев рабочего тела ведут, сохраняя его в жидком или близком к нему состоянии, вращение турбины осуществляют, подавая на вход в ее ступени рабочее тело в жидком или близком к нему состоянии, а образующийся за счет расширения на промежуточных ступенях турбины пар конденсируют с регенерацией тепла, а конденсат возвращают на вход в последующую ступень, кроме того, нагрев рабочего тела ведут до сверхкритических параметров. Такой способ осуществления цикла позволяет реализовать цикл, близкий к треугольному циклу Лоренца 6, т.е. цикл с переменной температурой приемника тепла, который, как это доказано в 6, превосходит эффективность цикла Карно. В предлагаемом способе рабочее тело - пар заменен жидкостью (водой), нагретой до температуры кипения или близкой к ней. Такая замена позволяет перенести в турбину процесс парообразования и связанное с ним расширение рабочего тела как основной вид преобразования тепловой энергии в механическую. Кроме того, замена пара кипящей жидкостью позволяет отбирать на регенерацию не само рабочее тело - жидкость,а пар как продукт расширения рабочего тела и как носитель скрытой теплоты парообразования. Это увеличивает степень регенерации тепла в цикле и уменьшает потери со скрытой теплотой парообразования, а схема регенерации заметно упрощается и исключается схема промежуточного перегрева пара. Кроме того, такая замена позволяет существенно снизить удельный объем рабочего тела, что позволяет существенно упростить конструкцию турбин и трубопроводов обвязки и, следовательно, снизить стоимость и повысить надежность и маневренность энергетических установок. Известно, что превращение тепловой энергии в механическую в ЦПУ осуществляется через расширение рабочего тела. В известном цикле Ренкина рабочим телом является пар, а расширение рабочего тела представляет собой процесс расширения пара, который частично отбирается из турбины на регенерацию, а основная его масса (около 70 ) после расширения сбрасывается в конденсатор. Сбрасываемый в конденсатор пар уносит из цикла около 50 располагаемой энергии в виде скрытой теплоты преобразования, которая представляет собой основной показатель потерь в известном цикле. В отличие от прототипа в предлагаемом цикле рабочим телом является жидкость (вода) при температуре,близкой или равной температуре кипения, а расширение рабочего тела представляет собой процессы преобразования и расширения пара, которые происходят за счет уменьшения теплосодержания жидкости при снижении давления на рабочих лопатках ступени. Кроме того, на регенерацию отбирается не само тело жидкость, а пар, образовавшийся в рабочей ступени как продукт расширения рабочего тела. Такое решение задачи существенно уменьшает сброс пара в конденсатор, а потери энергии со скрытой теплотой парообразования снижаются до 10-14 . Теоретическое обоснование термического к.п.д. предлагаемого способа, равно как любого из известных,в наглядной форме определено выражением, предлагаемым мной для определения теоретического предела использования энергии в циклер ег Т 1 Т 2 р ег где рег - теплосодержание рабочего тела, возвращенное из цикла через регенераторы, подогреватели и т.д. или использованное на подогрев- теплосодержание рабочего тела на входе в турбину с учетом тепла в промежуточных пароперегревателях 1 - абсолютная температура рабочего тела на входе в турбину Т 2 - абсолютная температура рабочего тела на выходе из турбины. Данное выражение определяет зависимость термического к. п. д. как от разности абсолютных температур, так и от степени регенерации тепла в цикле. Если регенерация тепла в цикле равна нулю, то данное выражение принимает вид известного выражения термического к. п. д. цикла Карно ТТ 21. Т 1 Для подтверждения рассмотрим следующее. Известно, что термический к. п. д. цикла Карно определен выражением (см. 7 - стр. 53-54) ТТ 2 121,Т 1 1 где 1 - абсолютная температура горячего источника Т 2 - абсолютная температура холодного источника 1 - теплота горячего источника 2 - теплота холодного источника. 2814 1 Допустим, что при температуре холодного источника мы отнимаем очень малую, но не равную нулю часть теплоты на регенерацию (в реальных паросиловых установках имеет место явление переохлаждения конденсата, при котором температура конденсата несколько ниже температуры выхлопа), тогда холодному источнику будет передана теплота,и 1 1 Т 1 1 следовательно, в том же интервале температур цикл Карно уступает регенеративному циклу по использованию теплоты и справедлив только, если регенерация в цикле равна нулю. Эти теоретические соображения подтверждаются тем, что при том же интервале температур в современных паросиловых установках регенерация повышает их к. п. д. на 7-19 , что доказано многочисленными экспериментальными данными. Кроме того, в циклах ТЭЦ при комбинированном использовании тепловой энергии к. п. д. этих установок значительно превышает к. п. д. цикла Карно в том же интервале температур и может приближаться к единице 8, но термический к. п. д. Карно не раскрывает существа этих реально существующих, имеющих экспериментальное подтверждение истин. Предложенное мной выражение объясняет эти (повышение термического к. п. д. цикла при использовании регенерации и при отборе теплоты на теплофикацию) реально существующие истины и выражает их количественную взаимосвязь. Если же теоретическое утверждение подтверждено экспериментально, то оно обретает статус истины и сомнению не подлежит. В предложенном выражении термический к. п. д. паросиловой установки определен двумя слагаемыми. Первое слагаемое - правильная дробь, абсолютная величина которой может быть увеличена повышением регенерации или снижением теплосодержания рабочего тела. Второе слагаемое - произведение, где оба сомножителя - правильные дроби, а следовательно, оно меньше любого из сомножителей. Следовательно, повышение абсолютной температуры рабочего тела не выражает прямой зависимости повышения термического к.п.д. паросиловых установок. В США при проектировании блока Эддистон-1 на сверхвысокие параметры (620-566-566) к. п. д. должен был повыситься на 7 , но после проведенных испытаний в действительности повышение к. п. д. составило немногим более 2 . Из изложенного следует, что самым рациональным в повышении термического к. п. д. паросиловых установок является повышение регенерации при оптимальной разности абсолютных температур горячего и холодного источников, обеспечивающей минимальное расширение рабочего тела при подводе теплоты. Использование предлагаемого способа исключит по экономическим и экологическим соображениям котельные, ТЭЦ и АТЭЦ, используемые для отопительных целей, а место отопительных батарей в жилых и производственных зданиях займут электрокалориферы и электрокондиционеры. КЭС станут высокоэкономичными, надежными и маневренными, способными нести электрическую и тепловую нагрузки. Использование предлагаемого способа в силовых установках на транспорте повысит их экономичность и надежность. При этом значительно снизится потребление энергетического топлива и уменьшится загрязнение окружающей среды вредными и тепловыми выбросами. Таким образом, особенности цикла при осуществлении заявляемого способа позволяют получать расширение технологических возможностей энергопреобразующей установки, получить значительное увеличение к. п. д. Отличительной особенностью заявляемой установки является то, что регенеративные теплообменники подключены по выходу охлаждаемой среды к тем же камерам турбины, к которым они подключены по входу охлаждаемой среды. Такое решение позволяет для каждой ступени расширения рабочего тела получить контур сепарации и конденсации образующегося при расширении пара. А та особенность, что регенеративные теплообменники размещены по высоте на уровне выше уровня размещения турбины, позволяет использовать для циркуляции рабочего тела в таком контуре разницу высот размещения теплообменников и турбины и регулировать циркуляцию за счет охлаждающей теплообменник среды, что значительно упрощает эту задачу. Для осуществления предлагаемого способа разработана конструкция многоступенчатой гидропаровой турбины (ГПТ), обладающей высокой энергоемкостью, надежностью, маневренностью и экономичностью,способной использовать в качестве рабочего тела кипящую жидкость в неограниченном диапазоне давлений. Отличительной особенностью заявляемой турбины является то, что каждая камера между ступенями турбины снабжена двумя патрубками, первый из которых размещен в верхней зоне камеры, а второй - в нижней,при этом ее первая ступень выполнена двухпоточной, а остальные ступени выполнены попарно симметричными и усыновлены на роторе по обе стороны от первой, в то же время ее последние выходные ступени выполнены радиально-реактивными, а остальные ступени - радиально-осевыми, причем лопаточные направляющие аппараты установлены на входе только в промежуточные ступени, на входе в первую ступень 6 2814 1 выполнены сужающиеся сопла, а на входе в лопаточный аппарат последних ступеней выполнены осесимметричные каналы, которые образованы в теле рабочих колес этих ступеней, при этом лопаточные направляющие аппараты и перегородки корпуса перед последними ступенями снабжены входными устройствами,диаметр входа в которые выполнен меньше, чем диаметр размещения соответствующих лопаточных направляющих аппаратов или осесимметричных каналов последних ступеней, кроме того, лопатки рабочих колес радиально осевых ступеней повернуты и изогнуты в направлении вращения, а лопаточный аппарат ее радиально-реактивных ступеней выполнен в виде лепестков, установленных под углом к оси ротора и с наклоном в сторону, противоположную направлению вращения, а каналы, образованные в теле рабочего колеса, выполнены под тем же углом к оси ротора, но отклонены в сторону, совпадающую с направлением вращения. Таким образом, приведенные отличительные особенности заявляемого изобретения в сравнении с прототипом позволяют создать энергетическую установку, работающую по принципиально новому циклу, который позволяет повысить к. п. д. энергопреобразования уменьшить габариты оборудования и тем самым снизить расходы на сооружение установки. На фиг. 1 представлена принципиальная схема установки, поясняющая осуществление заявляемого способа. На фиг.2 изображен упрощенно продольный разрез заявляемой турбины. На фиг. 3 изображен в двух проекциях лопаточный аппарат рабочего колеса промежуточных ступеней турбины. На фиг. 4 изображен в двух проекциях лопаточный аппарат рабочего колеса последних ступеней турбины. На фиг. 5 изображено сечение А-А рабочего колеса последних ступеней. Установка содержит герметичный контур рабочего тела, включающий нагреватель 1, турбину 2, конденсатор 3, насосы - питательный 4 и циркуляционный 5, регенеративные теплообменники 6, 7, 8 и 9, причем теплообменники 6 и 8 выполнены поверхностного типа, а теплообменники 7 и 9 - смешивающего типа. Турбина установки выполнена многоступенчатой, с образованием между ступенями камер 10, 11, 12 и 13,из которых выполнен отбор пара на вход в теплообменники охлаждаемой среды, причем из камеры 10 отбор выполнен на вход в теплообменник 6, из камеры 11 - на вход в теплообменник 7, из камеры 12 - на вход в теплообменник 8, а из камеры 13 - на вход в теплообменник 9. Регенеративные теплообменники 6, 7 и 8 подключены по выходу охлаждаемой среды к тем же камерам турбины, к которым они подключены по входу охлаждаемой среды, а именно к камерам 10, 11, 12 соответственно. При этом регенеративные теплообменники 6, 7, 8 размещены по высоте на уровне, выше уровня размещения турбины. Смешивающий регенеративный теплообменник 9 установлен на отметке ниже, чем отметка установки конденсатора 3, к нему подключен выход конденсата из конденсатора 3 и выход из этого теплообменника подключен на вход в питательный насос 4. К выходному валу турбины подключен электрогенератор 14. Многоступенчатая турбина для осуществления способа преобразования тепловой энергии в механическую упрощенно изображена на . 2 и содержит установленный на подшипниках ротор 15 с рабочими колесами 16, 17, 18, 19, 20 ступеней, оснащенными лопаточным аппаратом, корпус 21, снабженный перегородками 22, в которых установлены лопаточные направляющие аппараты 23, 24, 25 ступеней, причем между ступенями турбины образованы камеры 10, 11, 12, 13 (фиг. 1) и патрубками 26 для подключения к нагревателю, конденсатору и регенеративным теплообменникам, причем каждая камера между ступенями турбины(фиг. 1) снабжена двумя патрубками, первый из которых размещен в верхней зоне камеры, а второй - в нижней. Первая ступень выполнена двухпоточной (на фиг. 2 изображена только правая половина симметричного рабочего колеса 16 первой ступени), а остальные ступени выполнены попарно симметричными и установлены на роторе по обе стороны от первой, как это схематично показано на фиг. 1. Последние выходные ступени с рабочими колесами 20 выполнены радиально-реактивными, а остальные ступени 16, 17, 18 и 19 - радиально-осевыми, причем лопаточные направляющие аппараты 23, 24, 25 установлены на входе только в промежуточные ступени (на входе в рабочие колеса 17, 18, 19), на входе в первую ступень выполнены сужающиеся сопла 27, а на входе в лопаточный аппарат последних ступеней выполнены осесимметричные каналы 28, которые образованы в теле рабочих колес 20 этих ступеней, при этом лопаточные направляющие аппараты 23, 24, 25 и перегородки корпуса 22 перед последними ступенями снабжены входными устройствами 29, диаметр входа в которые выполнен меньше, чем диаметр размещения соответствующих лопаточных направляющих аппаратов 23, 24, 25 или осесимметричных каналов 28 последних ступеней. Лопатки рабочих колес 16, 17, 18 и 19 радиально-осевых ступеней повернуты и изогнуты в направлении вращения (фиг. 3), а лопаточный аппарат рабочих колес 20 ее радиально-реактивных ступеней выполнен(фиг. 4) в виде лепестков, установленных под углом к оси ротора и с наклоном в сторону, противоположную 7 2814 1 направлению вращения, а каналы 28, образованные в теле рабочего колеса, выполнены под тем же углом к оси ротора, но отклонены в сторону, совпадающую с направлением вращения (фиг. 5). ГПТ для АЭС отличается от ГПТ для ТЭС тем, что имеет не три промежуточные радиально-осевые ступени, а две и, следовательно, не два поверхностных регенератора, а один, встроенный в отбор после входной двухпоточной радиально-осевой ступени. Рабочие ступени ГПТ рассчитываются на определенный расход и перепад давления, и из них может быть скомпонована ГПТ для тепловых, атомных, геотермальных электростанций или как приводная турбина на транспорте. Заявляемый способ преобразования тепловой энергии в механическую осуществляют следующим образом. Данная ГПТ предназначена для использования на ТЭС и имеет по направлению каждого рабочего потока пять рабочих ступеней. Первая двухпоточная радиально-осевая ступень с рабочим колесом 16 (фиг. 2) раздваивает рабочий поток на два идентичных потока, поступающих в разные стороны по оси турбины на последующие радиально-осевые ступени с рабочими колесами 17, 18, 19 и радиально-реактивную ступень 20. Радиально-осевые ступени 17, 18, 19 и радиально-реактивная ступень 20 попарно идентичны и расположены слева и справа от входной двухпоточной ступени по направлению раздвоенного рабочего потока. Рабочее тело - жидкость (вода) в ГПТ одновременно протекает в направлении от нагревателя 1 (котел,реактор) до конденсатора 3, совершая работу расширения на рабочих лопатках ступеней, и в направлении от конденсатора 3 до нагревателя 1 через встроенные в отборах рабочих ступеней смешивающие 9 и 7 или поверхностные 8 и 6 регенераторы, поглощая тепло образующегося в рабочих ступенях пара. Рабочее тело поступает на лопатки рабочего колеса 16 двухпоточной входной ступени через асимметрично сужающиеся сопла 27, примыкающие с обеих сторон к камере рабочего колеса. Число пар (2) выбирается в зависимости от мощности ГПТ (в данном случае принято две пары сопел). Сопла устанавливаются тангенциально и смещены от периферии к центру в зону более низкого давления, как это показано на фиг. 2. Выбор первой ступени ГПТ двухпоточной связан с уравновешиванием осевых усилий и исключением конструкций уплотнений и объемных потерь. Поток рабочего тела, раздвоенный в первой ступени, после расширения на рабочих лопатках сбрасывается в камеры 10 отбора в виде двухфазной смеси (пар, жидкость). В камерах 10 отбора, расположенных слева и справа от рабочего колеса 16 первой ступени, поток рабочего тела по плотности разделяется на жидкость и пар. Жидкость из нижней части камер отборов через направляющие аппараты 23 с плоскими сопловыми каналами поступает на лопатки рабочего колеса 17, затем аналогично проходит через направляющие аппараты 24, 25 и лопатки рабочих колес 18, 19 следующих радиально-осевых ступеней. Направляющие аппараты 23, 24, 25 радиально-осевых ступеней расположены не периферийно, как в известных, а примыкают в осевом направлении к камере рабочего колеса. Такое расположение уменьшает потери (поток рабочего тела при входе в направляющий аппарат разворачивается не на 270, как в известных, а на 90) и диаметр рабочей ступени. Рабочие лопатки радиально-осевых ступеней установлены на рабочем колесе не радиально (фиг. 3), а повернуты и изогнуты в направлении вращения (загнуты вперед). При такой установке действие центробежных сил и воздействие рабочего потока на рабочие лопатки в периферийной зоне будут иметь встречное направление, что существенно повысит надежность рабочих лопаток. Кроме того, такая установка рабочих лопаток позволит полнее использовать потенциальную энергию потока рабочего тела, что существенно увеличит срабатываемый перепад давления рабочей ступени. Это достигается тем, что при повернутых и изогнутых лопатках при прочих равных условиях за один и тот же промежуток времени рабочее тело совершает больший путь, а следовательно, разовьет большую относительную скорость при движении от периферии к центру. Абсолютная же скорость материальной точки рабочего тела при этом будет уменьшаться, что свидетельствует об уменьшении энергии рабочего тела на выходе из рабочего колеса. После каждой радиально-осевой ступени имеется камера соответствующего отбора 10, 11, 12, 13. Ступени, расположенные слева и справа от двухпоточной ступени с рабочим колесом 16, попарно идентичны. Камеры 10, 11, 12, 13 отборов попарно сообщаются между собой соединительными патрубками (фиг. 1), связывающими две верхние и две нижние точки обоих, симметрично размещенных от входа камер соответствующего отбора. Каждый отбор подключен к поверхностному или смешивающему регенератору. К первому отбору (камера 10) подключен поверхностный регенератор 6, ко второму (камера 11) - смешивающий регенератор 7, к третьему (камера 12) - поверхностный регенератор 8, к четвертому (камера 13) смешивающий регенератор 9. Пятая радиально-реактивная ступень с рабочим колесом 20 отличается от предыдущих радиально-осевых тем, что не имеет направляющего аппарата, и поток рабочего тела из камеры 13 отбора в направлении по оси турбины поступает в кольцевую камеру осесимметричных сужающихся каналов 28 рабочего колеса. Осесимметричные каналы и лепестковые лопатки рабочего колеса 20 выполнены под углом к радиусу в направлении, соответственно, вперед и назад, величина которого выбирается из соображений, обеспечи 8 2814 1 вающих минимальное значение абсолютной скорости материальной точки рабочего тела на выходе из рабочего колеса (фиг. 4 и 5). Рабочий процесс в предлагаемой ГПТ осуществляется в следующей последовательности. Рабочее тело из нагревателя 1 (фиг. 1) по трубопроводу через регулирующее и запорное устройства (на фиг. 1 не показаны) подводится к соплам 27 первой ступени (фиг. 2). В соплах рабочее тело расширяется до давления на входе в камеру рабочего колеса и приобретает абсолютную скорость, большую или равную окружной скорости материальной точки рабочего колеса, расположенной на периферии. В камере рабочего колеса рабочее тело продолжает расширяться до давления первого отбора, которое зависит от интенсивности отвода тепла в регенеративном теплообменнике 6. При этом абсолютная скорость рабочего тела снижается до окружной скорости выходных кромок рабочих лопаток. Отработавшее в первой ступени рабочее тело в осевом направлении выбрасывается в камеру 10. В камере рабочее тело по плотности разделяется на пар и жидкость. Пар через отводящий патрубок 26 в верхней точке камеры поступает в верхнюю точку поверхностного регенератора 6, конденсируется в нем, отдавая тепло питательной воде, и за счет разницы высот размещения (регенераторы 6, 7, 8 отборов расположены выше оси турбины) через подводящий патрубок 26 (на фиг. 2 не показан, т.к. на ней изображена только верхняя часть турбины) возвращается в нижнюю точку камеры. В камере конденсат смешивается с основным потоком рабочего тела и поступает через лопаточный направляющий аппарат 23 на лопатки рабочего колеса 17 второй ступени. В каналах направляющего аппарата 23 рабочее тело расширяется до давления на входе в рабочее колесо и приобретает абсолютную скорость, большую или равную окружной скорости материальной точки рабочего колеса, расположенной на периферии. В камере рабочего колеса рабочее тело продолжает расширяться до давления второго отбора. При этом абсолютная скорость рабочего тела снижается до окружной скорости выходных кромок рабочих лопаток. Отработавшее в ступени рабочее тело в осевом направлении выбрасывается во второй отбор. Во втором отборе рабочее тело по плотности разделяется на пар и жидкость. Пар аналогично первому отбору поступает в верхнюю точку смешивающего регенератора 7, конденсируется в нем,отдавая тепло питательной воде, и через перелив (регенератор работает при постоянном уровне) попадает в подводящий патрубок нижней точки второго отбора. Далее процессы, связанные с расширением и конденсацией рабочего тела в третьей и четвертой ступенях,повторяются аналогично процессам первой и второй ступеней. После четвертой ступени поток рабочего тела поступает в кольцевую камеру осесимметричных каналов рабочего колеса 20 пятой ступени. В кольцевой камере поток рабочего тела закручивается в направлении вращения рабочего колеса и через осесимметричные каналы 28 рабочего колеса 20 попадает на лепестковые(загнутые назад) лопатки (см. фиг. 4). При прохождении осесимметричных каналов 28 абсолютная скорость потока рабочего тела возрастает, а на лепестковых лопатках уменьшается, но возрастает относительная скорость истечения потока рабочего тела с лепестковых лопаток в паровое пространство конденсатора 3. Если в радиально-осевых ступенях расширение рабочего тела происходит как в направляющих аппаратах, так и на рабочих лопатках рабочего колеса, то в радиально-реактивной ступени расширения рабочего тела в осесимметричных каналах не происходит из-за повышения давления, вызванного действием центробежных сил, а расширение рабочего тела происходит только на выходе из осесимметричных каналов и на рабочих лопатках рабочего колеса. Радиально-реактивная ступень способна срабатывать очень малые (на 1-3 порядка меньше радиально-осевых) перепады давления и этим существенно повышает экономичность ГПТ. Необходимость срабатывания очень малого перепада давления определена тем, что с его увеличением растет величина пара,а следовательно, величина скрытой теплоты парообразования, сбрасываемой в конденсатор. В конденсаторе 3 пароводяная смесь конденсируется и самотеком через гидрозатвор стекает в деаэрационную приставку смешивающего регенератора 9 четвертого отбора (регенератор расположен ниже оси турбины), смешивается с паром четвертого отбора и превращается в питательную воду. Из регенератора 9 четвертого отбора питательная вода поступает на всас питательного насоса 4. Насос 4 прокачивает питательную воду через поверхностный регенератор 8 третьего отбора и сбрасывает ее в паровое пространство смешивающего регенератора 7 второго отбора. Из регенератора 7 питательная вода поступает на всас циркуляционного насоса 5, создающего высокое давление. Насос 5 высокого давления прокачивает питательную воду через поверхностный регенератор 6 первого отбора и подает ее в нагреватель 1 - цикл замкнут. Предлагаемая ГПТ при расходе 350 кг/с и параметрах 1395 Р 2280 кгс/см 2 пв 300224 С способна развить мощность 300 МВт. Предлагаемые технические решения позволят повысить к. п. д. ТЭС до 70-75 и АЭС до 60-65 в конденсационном режиме за счет уменьшения потерь располагаемой работы в нагревательных устройствах (котел, реактор) и регенераторах и потерь тепла в конденсаторе до 10-14 . Кроме того, существенно упрощается тепловая схема и конструкция турбин. Таким образом, заявляемое изобретение расширяет технологические возможности установки, принятой за прототип. При этом заявляемая установка экономичнее, имеет меньшие габариты и проще в эксплуатации. 9 2814 1 Установка становится более конкурентоспособной в условиях развития рыночной структуры и появления спроса на машины в широком диапазоне мощностей, простые, надежные в эксплуатации. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66. 10

МПК / Метки

МПК: F01K 7/00, F01K 21/00, F01K 25/04

Метки: способ, энергии, механическую, способа, преобразования, осуществления, установка, тепловой, турбина

Код ссылки

<a href="https://by.patents.su/10-2814-sposob-preobrazovaniya-teplovojj-energii-v-mehanicheskuyu-ustanovka-i-turbina-dlya-osushhestvleniya-sposoba.html" rel="bookmark" title="База патентов Беларуси">Способ преобразования тепловой энергии в механическую, установка и турбина для осуществления способа</a>

Предыдущий патент: Насос

Следующий патент: Прессмасса для производства древесностружечных плит

Случайный патент: Карандаш-дозатор