Способ получения полимерного композиционного материала

Номер патента: 13865

Опубликовано: 30.12.2010

Авторы: Савченко Валентин Федорович, Комаревич Валентина Геннадиевна, Смоляк Василий Васильевич, Дубкова Валентина Ивановна, Судник Лариса Владимировна, Крутько Николай Павлович, Витязь Пётр Александрович

Текст

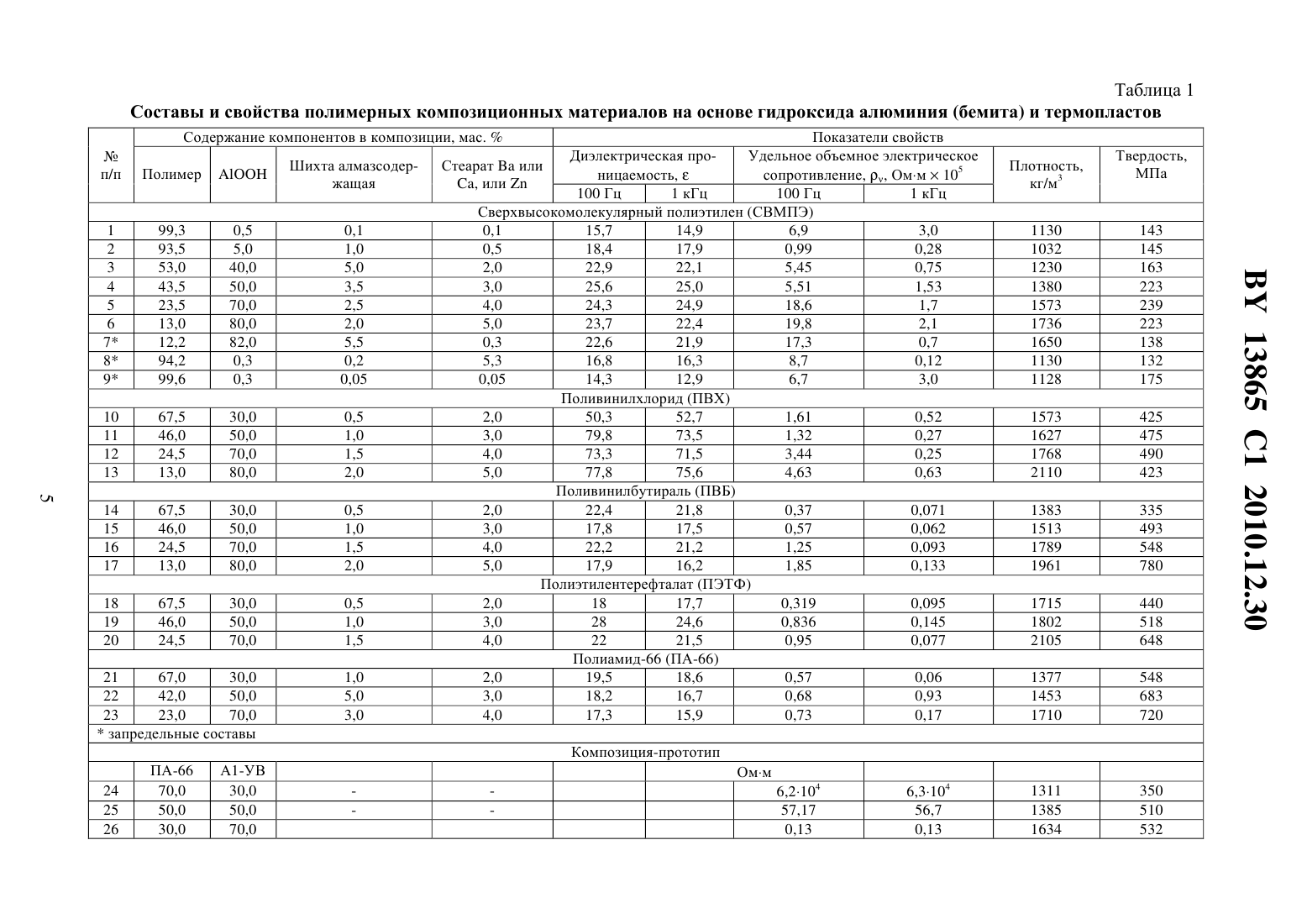

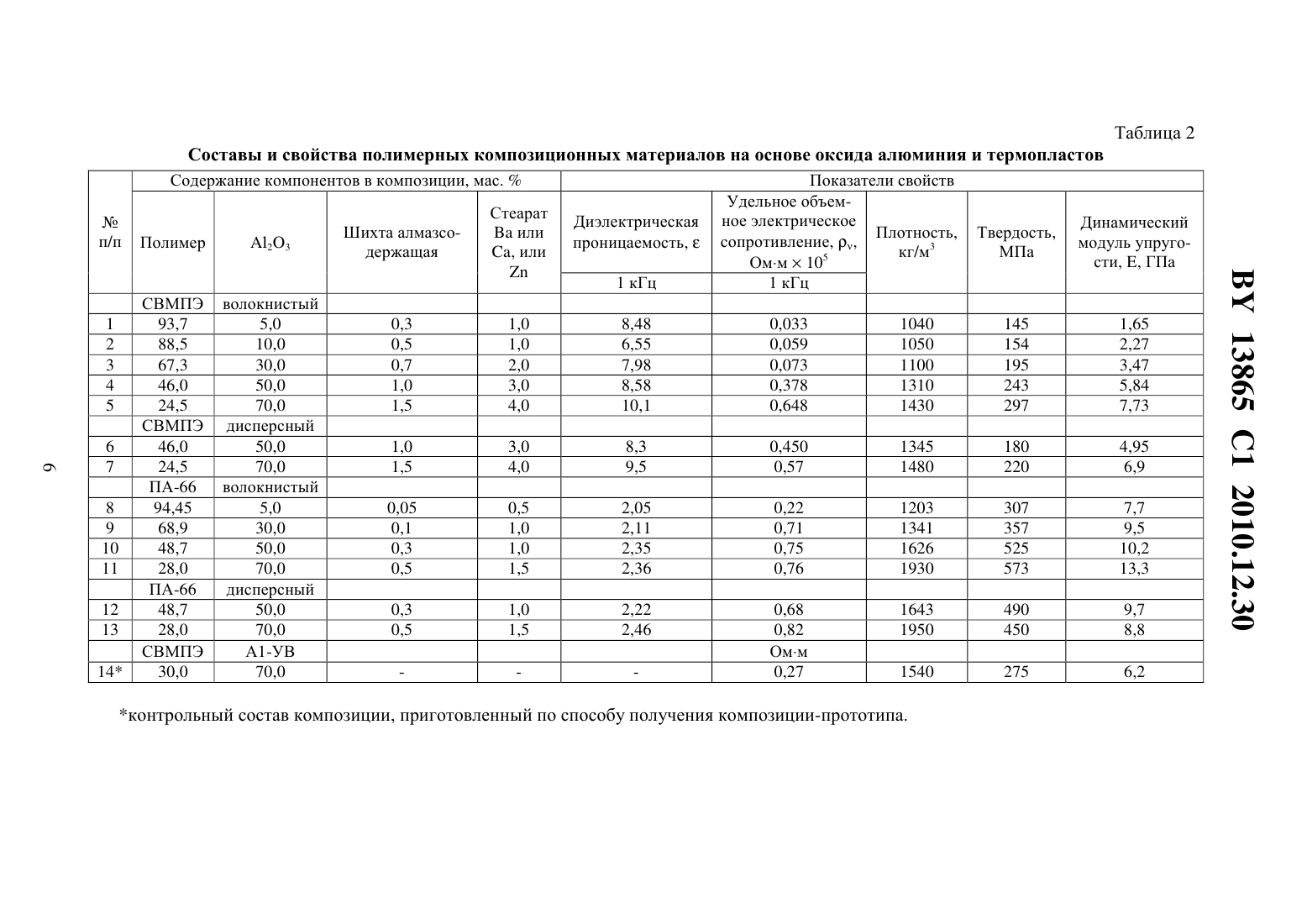

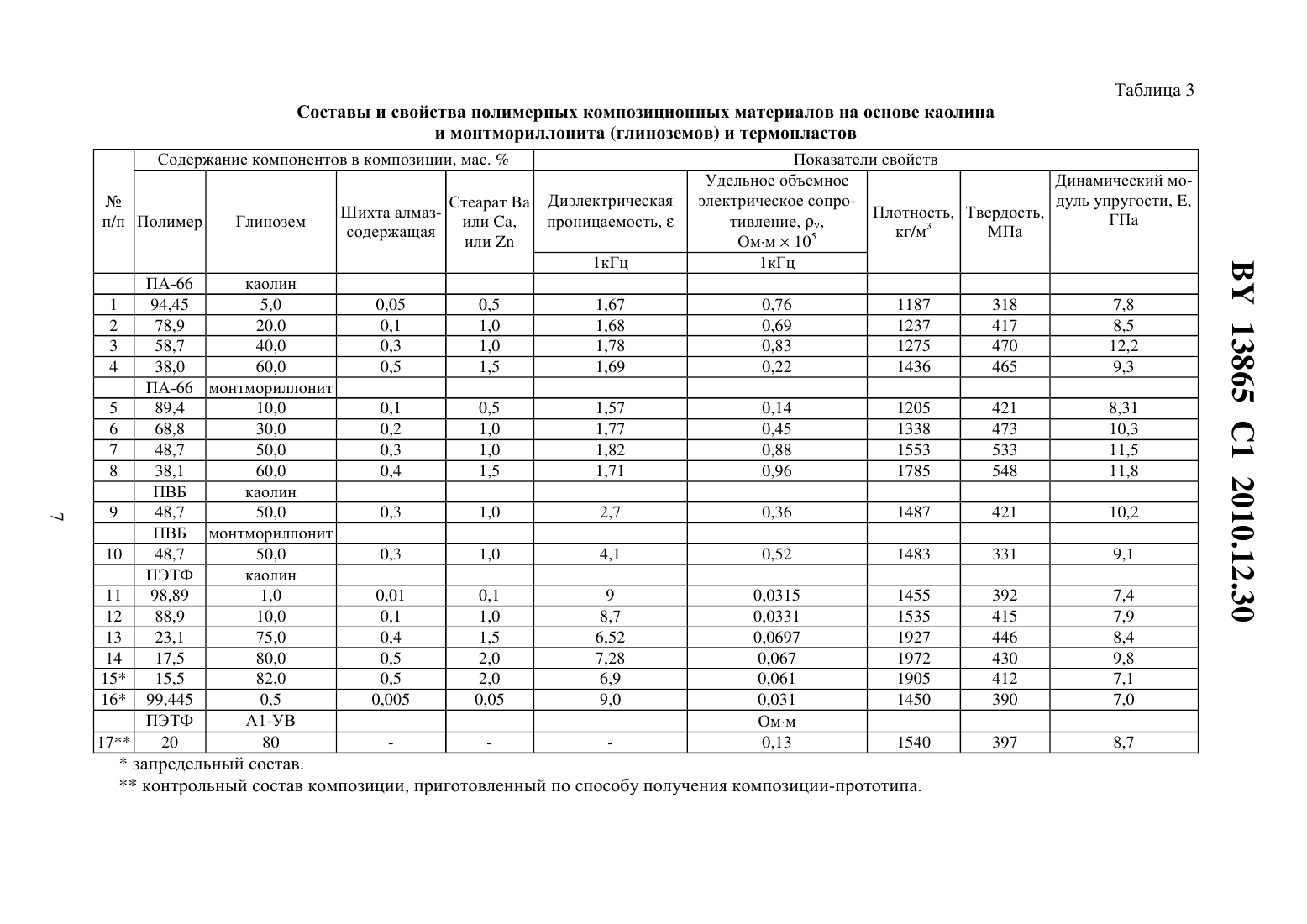

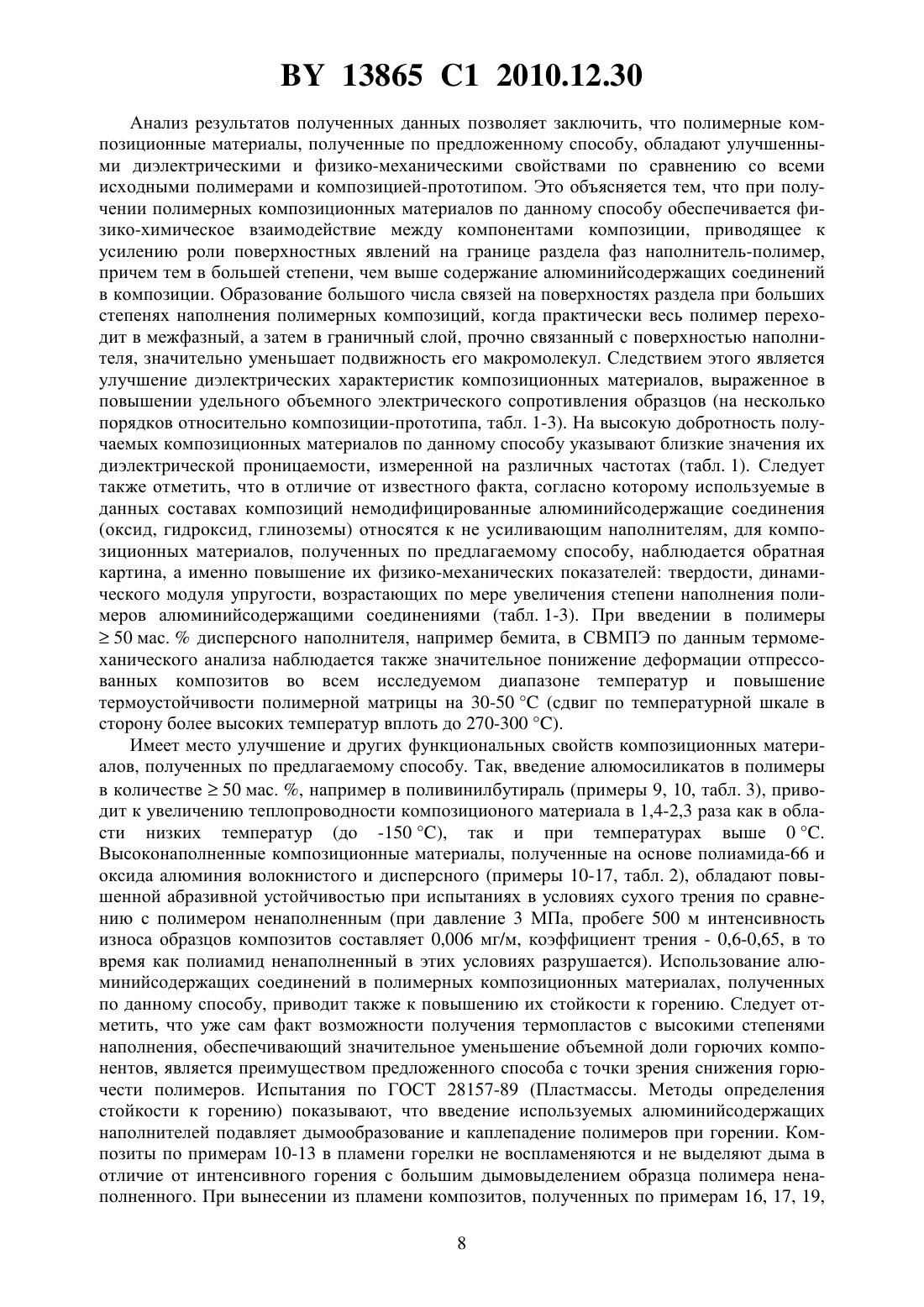

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА(71) Заявитель Государственное научное учреждение Институт общей и неорганической химии Национальной академии наук Беларуси(72) Авторы Дубкова Валентина Ивановна Крутько Николай Павлович Комаревич Валентина Геннадиевна Судник Лариса Владимировна Витязь Птр Александрович Смоляк Василий Васильевич Савченко Валентин Федорович(73) Патентообладатель Государственное научное учреждение Институт общей и неорганической химии Национальной академии наук Беларуси(57) Способ получения полимерного композиционного материала, включающий приготовление смеси термопластичного полимера и алюминийсодержащего наполнителя совместным измельчением в аттриторе и последующее компрессионное прессование полученной смеси, отличающийся тем, что в качестве алюминийсодержащего наполнителя используют оксидноалюминиевые волокна или оксид алюминия дисперсный, или бемит, или каолин, или монтмориллонит и дополнительно в смесь вводят шихту алмазсодержащую и стеарат бария или кальция, или цинка при следующем соотношении компонентов, мас.термопластичный полимер 13,0-99,3 алюминийсодержащий наполнитель 0,5-80,0 шихта алмазсодержащая 0,01-5,00 стеарат бария или кальция, или цинка 0,1-5,0. Изобретение относится к полимерным композиционным материалам, в частности к полимерным композициям на основе термопластов и волокнистого и дисперсных минеральных наполнителей, и может быть использовано для изготовления конструкционных изделий и деталей общего назначения автомобильной, машиностроительной, телевизионной, радиотехнической, электротехнической, нефтехимической промышленности, в кабельной технике, конденсаторостроении, в производстве бытового и санитарного оборудования. Известен способ получения полимерных композиционных материалов путем предварительного смешения полиамида с модифицированными четвертичными аммониевыми 13865 1 2010.12.30 солями слоистыми силикатами (монтмориллонитом, сапонитом, каолином, бентонитом и др.) в шнеко-дисковом экструдере, гранулирования полученной смеси и последующей переработки гранулята в изделия литьевым методом 1. Введение в полиамид до 20 мас.указанных выше силикатов приводит к повышению ударной вязкости композитов при незначительном снижении прочности при разрыве. При наполнении полиамида силикатами выше 20 мас.наблюдается значительное понижение физико-механических показателей получаемых композиционных материалов. Известны термопластичные композиции на основе полиэфира, перерабатываемые методом экструзии, в которые для получения устойчивых расплавов, обеспечивающих хорошие механические свойства и теплостойкость материалов, вводят волокнистые или порошкообразные усиливающие наполнители, полифениленсульфид и специальные органометаллические соединения (стеараты, бензоаты, терефталаты и монометилтерефталаты металлов второй группы) 2. Из волокнистых наполнителей используют стеклянные, асбестовые или металлические волокна, в качестве порошкообразного усиливающего компонента применяют тальк, глинозем и стеклянные гранулы. Получаемые композиционные материалы имеют качественный внешний вид, но возможности повышения степени наполнения композиции в данном способе не реализованы. Известен способ формирования экструдированного продукта, заключающийся в том,что вначале готовят модифицированный полимерный материал из полимерной основы и иглообразных частиц бемита с коэффициентом формы 31 (отношение самой большой длины частиц к ее самой большой ширине) 3. Полимерной основой служит полиамид 6 или полиамид 12, термопластичные полиуретаны, полиэтиленгликоли, эпоксидные смолы,акрилаты. Смесь полимера и бемита загружают в экструдер, в котором частицы бемита диспергируются и равномерно распределяются по всему объему композиции. Предложенный способ позволяет повысить модуль упругости и изгиба, прочность при растяжении,улучшить деформационные характеристики получаемых материалов. Однако достигаемая по данному способу степень наполнения полимеров бемитом невысокая (до 20 об. ), соответственно, коэффициент реализации функциональных свойств наполнителя, в частности электрофизических и физико-механических, недостаточный. Известен способ получения пластиката на основе полиэтилена и неорганических соединений, состоящих на 70-99,5 мас.из гидроксида алюминия (гиббсита, бемита, байерита) или оксида алюминия (кристаллического или аморфного) 4. Однако для получения пластиката с пламегасящими свойствами и с уменьшенным выделением токсичных газов, генерирующихся при горении, требуется дополнительное введение 0,5-30 мас.гашеной извести. Известен способ получения щетины из полимерных термопластичных композиций,заключающийся в нагревании термопластического материала (полиамида, полипропилена,поликарбоната, акрилатов, полиэтилена, полиуретана, поливинилхлорида или смеси полиамида с полиэфиром) до температуры выше его точки плавления в первом шнековом экструдере, переводе расплавленного полимера во второй шнековый экструдер, где полимер перемешивается с выбранным наполнителем (оксидом алюминия, рубленными стекловолокнами, алмазными, керамическими или асбестовыми частицами), и полученная композиционная масса подается в экструзионную головку, откуда выдавливается через фильеры с образованием множества моноволокон, которые пропускаются через охладительную ванну для затвердевания и формирования нитей, собирающихся в виде узких полос (лент),состоящих из отдельного ряда параллельных волокон, из которых в дальнейшем формируется щетина 5. Содержание наполнителя в термопластичных композиционных материалах, получаемых по такому методу, находится в пределах от 1,0 до 50 мас. . Известен способ получения изделий (прутков, труб или каркасных оболочек) из наполненных композитов, включающий следующий ряд последовательных операций. Гранулированный термопластичный материал подается в первый шнековый экструдер,где он расплавляется, и откуда в вязкотекучем состоянии поступает во второй шнековый 2 13865 1 2010.12.30 экструдер, в котором он перемешивается с вводимым абразивным наполнителем, и затем в расплавленном состоянии поступает в формующую головку 6. В качестве термопластичного полимера используют полиамид, полиэфир или их смесь, полипропилен, поликарбонат, акрилаты, полиэтилен, полиуретан, поливинилхлорид. Из наполнителей применяют оксид алюминия дисперсный, карбид кремния, алмазную пыль, керамические или асбестовые частицы или рубленные стекловолокна. Максимально возможное количество вводимого наполнителя определяется его природой и не превышает 60 мас. . Известен способ получения полимерных композиционных материалов, в частности эпоксидных, в которые вводят до 60 об.волокон из оксида алюминия, а для получения изделий применяют традиционные методы формования армированных пластиков 7. Материалы обладают хорошими электроизоляционными свойствами и высокими значениями модулей упругости. Недостатком их является сравнительно высокая плотность. Известен способ получения высоконаполненного композиционного материала на основе полиметилметакрилата по методу полимеризационного наполнения 8. Полимеризацию проводят в присутствии пирогеновой или термически получаемой высокодисперсной двуокиси кремния - аэросила. В жидкую мономерсодержащую среду добавляют зернистый наполнитель - гидроксид или оксигидрат алюминия. Присутствие двуокиси кремния позволяет контролировать ход полимеризации и предотвратить осаждение относительно крупных частиц зернистого наполнителя. Способ позволяет получать качественные высоконаполненные полимерные плиты. Недостатками данного способа являются применение сложного технологического процесса, его трудоемкость, большие энергетические затраты. Только небольшая часть термопластов может быть использована в этом способе, поэтому он имеет весьма ограниченное применение и в большинстве случаев неконкурентоспособен по сравнению с другими. Известны полимерные композиционные материалы, получаемые путем смешения каучука или пластиката (полиэтилена низкой или высокой плотности и др. полимеров) с электропроводящими оксидами металлов, например приготовленными путем легирования оксидов цинка, олова и др. следовыми количествами алюминиевого соединения для передачи электрической проводимости и, кроме того, частицами металлов (, , , , ) или их сплавами и гидроксидами алюминия, магния и других гидрированных неорганических соединений и при необходимости антистатическим компонентом 9. Получаемые по такому способу композиты относятся к электропроводящим материалам и используются по специальному назначению. Известен способ получения высоконаполненного полимерного композиционного материала, включающий приготовление смеси термопластичного полимера и углеродсодержащего наполнителя совместным измельчением в аттриторе и последующее компрессионное прессование полученной смеси, отличающийся тем, что в качестве углеродсодержащего наполнителя используют металлсодержащие углеродные волокна при массовом соотношении полимера и металлсодержащих углеродных волокон, равном (1399,5)(0,5-87) 10 (прототип). Введение углеволокнистого наполнителя со структурно-активными поверхностными центрами, включающими металлы (, , , , , , , , ) или их оксиды, в термопластичные полимеры по предложенному способу позволяет получать композиционные материалы с повышенными по сравнению с самими полимерами физикомеханическими показателями и повышенной электропроводностью. В то же время функциональные возможности композиционных материалов, полученных по данному способу,в частности по диэлектрическим показателям, ограничены. Задача, решаемая данным изобретением, состоит в улучшении диэлектрических характеристик, физико-механических и других функциональных свойств полимерного композиционного материала. Поставленная задача решается тем, что получают полимерный композиционный материал по способу, включающему приготовление смеси термопла 3 13865 1 2010.12.30 стичного полимера и алюминийсодержащего наполнителя совместным измельчением в аттриторе и последующее компрессионное прессование полученной смеси, отличающемуся тем, что в качестве алюминийсодержащего наполнителя используют оксидноалюминиевые волокна или оксид алюминия дисперсный, или бемит, или каолин, или монтмориллонит и дополнительно в смесь вводят шихту алмазсодержащую и стеарат бария или кальция, или цинка при следующем соотношении компонентов, мас.термопластичный полимер 13,0-99,3 алюминийсодержащий наполнитель 0,5-80,0 шихта алмазсодержащая 0,01-5,0 стеарат бария или кальция, или цинка 0,1-5,0. Оксидноалюминиевые волокна для изготовления термопластичных композиционных материалов получают на основе алюминийсодержащих углеродных волокон путем их термоокисления на воздухе при температуре 800 С. Алюминийсодержащие углеродные волокна получают путем карбонизации в инертной среде гидратцеллюлозы, предварительно обработанной хлоридом алюминия, по методу, описанному в книге Ермоленко И.Н.,Люблинер И.П., Гулько Н.В. Элементсодержащие угольные волокнистые материалы,1982. Гидроксид алюминия бемитной формыполучают по способу, описанному в патенте РФ 2278077. Шихту алмазсодержащую (продукт ША - структурирующий компонент) получают детонационным способом в соответствии с техническими условиями ТУ РБ 100056180.003-2003. Стеарат бария или кальция, или цинка (реактивы) выступает в роли смазки, облегчающей извлечение готовых изделий из форм. Смешение компонентов композиции проводят в лабораторном аттриторе с вертикальной осью вращения импеллера по способу, описанному в 10. Соотношения компонентов конкретных составов композиций приведены в табл. 1, 2 и 3. Приготовленную после смешения композицию перерабатывают в изделия методом компрессионного прессования. Для испытаний и исследований свойств композиционного материала изготавливают образцы в виде таблеток и брусков заданных типоразмеров, определяемых методиками испытаний. Испытания образцов композитов на твердость проводят при комнатной температуре по методу Виккерса или на консистометре Гепплера с углом вершины закаленного стального конуса 5310. Электрофизические показатели свойств композитов определяют измерителем иммитанса Е 7-14 на рабочей частоте прибора 100 Гц и 1 кГц с погрешностью установки не более 0,01 . Динамический модуль упругости рассчитывают по скорости прохождения ультразвука через образец композиции. Пример. В лабораторный аттритор с вертикальной осью вращения импеллера загружают сверхвысокомолекулярный полиэтилен, дискретные отрезки оксидноалюминиевых волокон длиной 0,5-5,0 мм, шихту алмазсодержащую, стеарат кальция при соотношении компонентов (мас. ), равном 13,080,02,05,0 соответственно. Смешение компонентов композиции и одновременное дополнительное измельчение проводят в аттриторе. Приготовленную смесь перерабатывают в изделия методом компрессионного прессования при давлении прессования 150 кг/см 2, температуре прессования 200 и времени выдержки под давлением в течение 10 минут с последующим охлаждением пресс-формы до 50 . Для исследования свойств композиционного материала изготавливают образцы в виде таблеток и брусков. Испытания полученного композиционного полимерного материала проводят по вышеописанным методикам, показатели свойств приведены в табл. 1,пример 6. Конкретные составы термопластичных композиций, используемые в последующих примерах, приведены в табл. 1, 2, 3. Порядок формирования композиций и режимы смешения аналогичны приведенному примеру. Свойства полимерных композиционных материалов приведены в табл. 1-3. 4 Таблица 1 Составы и свойства полимерных композиционных материалов на основе гидроксида алюминия (бемита) и термопластов Содержание компонентов в композиции, мас. Показатели свойств Диэлектрическая проУдельное объемное электрическое Стеаратили ницаемость,сопротивление, , Омм 105, или 100 Гц 1 кГц 100 Гц 1 кГц Сверхвысокомолекулярный полиэтилен (СВМПЭ) 0,1 15,7 14,9 6,9 3,0 0,5 18,4 17,9 0,99 0,28 2,0 22,9 22,1 5,45 0,75 3,0 25,6 25,0 5,51 1,53 4,0 24,3 24,9 18,6 1,7 5,0 23,7 22,4 19,8 2,1 0,3 22,6 21,9 17,3 0,7 5,3 16,8 16,3 8,7 0,12 0,05 14,3 12,9 6,7 3,0 Поливинилхлорид (ПВХ) 2,0 50,3 52,7 1,61 0,52 3,0 79,8 73,5 1,32 0,27 4,0 73,3 71,5 3,44 0,25 5,0 77,8 75,6 4,63 0,63 Поливинилбутираль (ПВБ) 2,0 22,4 21,8 0,37 0,071 3,0 17,8 17,5 0,57 0,062 4,0 22,2 21,2 1,25 0,093 5,0 17,9 16,2 1,85 0,133 Полиэтилентерефталат (ПЭТФ) 2,0 18 17,7 0,319 0,095 3,0 28 24,6 0,836 0,145 4,0 22 21,5 0,95 0,077 Полиамид-66 (ПА-66) 2,0 19,5 18,6 0,57 0,06 3,0 18,2 16,7 0,68 0,93 4,0 17,3 15,9 0,73 0,17 Таблица 2 Составы и свойства полимерных композиционных материалов на основе оксида алюминия и термопластов Содержание компонентов в композиции, мас. контрольный состав композиции, приготовленный по способу получения композиции-прототипа. Показатели свойств Удельное объемное электрическое Плотность,сопротивление, ,кг/м 3 5 Омм 10 1 кГц Таблица 3 Составы и свойства полимерных композиционных материалов на основе каолина и монтмориллонита (глиноземов) и термопластов Содержание компонентов в композиции, мас. запредельный состав.контрольный состав композиции, приготовленный по способу получения композиции-прототипа. Показатели свойств Удельное объемное Динамический моэлектрическое сопродуль упругости, ,Плотность, Твердость,ГПа тивление, ,3 кг/м МПа Омм 105 1 кГц 13865 1 2010.12.30 Анализ результатов полученных данных позволяет заключить, что полимерные композиционные материалы, полученные по предложенному способу, обладают улучшенными диэлектрическими и физико-механическими свойствами по сравнению со всеми исходными полимерами и композицией-прототипом. Это объясняется тем, что при получении полимерных композиционных материалов по данному способу обеспечивается физико-химическое взаимодействие между компонентами композиции, приводящее к усилению роли поверхностных явлений на границе раздела фаз наполнитель-полимер,причем тем в большей степени, чем выше содержание алюминийсодержащих соединений в композиции. Образование большого числа связей на поверхностях раздела при больших степенях наполнения полимерных композиций, когда практически весь полимер переходит в межфазный, а затем в граничный слой, прочно связанный с поверхностью наполнителя, значительно уменьшает подвижность его макромолекул. Следствием этого является улучшение диэлектрических характеристик композиционных материалов, выраженное в повышении удельного объемного электрического сопротивления образцов (на несколько порядков относительно композиции-прототипа, табл. 1-3). На высокую добротность получаемых композиционных материалов по данному способу указывают близкие значения их диэлектрической проницаемости, измеренной на различных частотах (табл. 1). Следует также отметить, что в отличие от известного факта, согласно которому используемые в данных составах композиций немодифицированные алюминийсодержащие соединения(оксид, гидроксид, глиноземы) относятся к не усиливающим наполнителям, для композиционных материалов, полученных по предлагаемому способу, наблюдается обратная картина, а именно повышение их физико-механических показателей твердости, динамического модуля упругости, возрастающих по мере увеличения степени наполнения полимеров алюминийсодержащими соединениями (табл. 1-3). При введении в полимеры 50 мас.дисперсного наполнителя, например бемита, в СВМПЭ по данным термомеханического анализа наблюдается также значительное понижение деформации отпрессованных композитов во всем исследуемом диапазоне температур и повышение термоустойчивости полимерной матрицы на 30-50(сдвиг по температурной шкале в сторону более высоких температур вплоть до 270-300 ). Имеет место улучшение и других функциональных свойств композиционных материалов, полученных по предлагаемому способу. Так, введение алюмосиликатов в полимеры в количестве 50 мас. , например в поливинилбутираль (примеры 9, 10, табл. 3), приводит к увеличению теплопроводности композиционого материала в 1,4-2,3 раза как в области низких температур (до -150 ), так и при температурах выше 0 . Высоконаполненные композиционные материалы, полученные на основе полиамида-66 и оксида алюминия волокнистого и дисперсного (примеры 10-17, табл. 2), обладают повышенной абразивной устойчивостью при испытаниях в условиях сухого трения по сравнению с полимером ненаполненным (при давление 3 МПа, пробеге 500 м интенсивность износа образцов композитов составляет 0,006 мг/м, коэффициент трения - 0,6-0,65, в то время как полиамид ненаполненный в этих условиях разрушается). Использование алюминийсодержащих соединений в полимерных композиционных материалах, полученных по данному способу, приводит также к повышению их стойкости к горению. Следует отметить, что уже сам факт возможности получения термопластов с высокими степенями наполнения, обеспечивающий значительное уменьшение объемной доли горючих компонентов, является преимуществом предложенного способа с точки зрения снижения горючести полимеров. Испытания по ГОСТ 28157-89 (Пластмассы. Методы определения стойкости к горению) показывают, что введение используемых алюминийсодержащих наполнителей подавляет дымообразование и каплепадение полимеров при горении. Композиты по примерам 10-13 в пламени горелки не воспламеняются и не выделяют дыма в отличие от интенсивного горения с большим дымовыделением образца полимера ненаполненного. При вынесении из пламени композитов, полученных по примерам 16, 17, 19,8 13865 1 2010.12.30 20 табл. 1, 13, 14 табл. 3, время горения образцов не превышает 10 с, что позволяет отнести все указанные материалы к категории ПВ-0 в отличие от композиции-прототипа 17,табл. 3), отнесенного к категории ПВ-2. Следует также отметить высокую устойчивость термопластичных композиционных материалов, полученных по примерам 13 и 17, которые находились в пламени горелки более 30 мин, не поддерживая горения, не выделяя дыма и сохраняя форму. Правильность выбора технического решения для получения полимерных композиционных материалов, наполненных оксидом алюминия, бемитом и глиноземами, подтверждается примерами композиции-прототипа 24-26 табл. 1 и контрольными примерами 13 и 17 табл. 2 и 3 соответственно. По сравнению с композицией-прототипом получение высоконаполненных термопластичных композиций по предложенному способу позволяет повысить твердость композиций в 1,2-2,7 раза, динамический модуль упругости в 1,11,4 раза. Улучшаются диэлектрические свойства полимерного композиционного материала при наполнении полимеров выше 30 мас.указанными выше алюмосодержащими соединениями удельное объемное электрическое сопротивление композитов увеличивается на 4-7 порядков. Повышаются термостойкость и стойкость к горению полимерных композиционных материалов. Предлагаемое техническое решение расширяет ассортимент высоконаполненных термопластичных композиционных материалов и области их применения. Правильность выбранных соотношений компонентов композиции подтверждается примерами 7-9 табл. 1, 15, 16 табл. 3 с запредельными концентрациями компонентов. Уменьшение количества вводимого в композицию алюминийсодержащего соединения до 0,3 мас. , ША ниже 0,05 мас.и стеарата металла ниже 0,01 мас.приближает свойства получаемых композиционных материалов к свойствам исходного полимера. При повышении общей степени наполнения полимеров выше 87 мас.все показатели свойств ухудшаются. Источники информации 1. Патент 77823 С 2, МПК 708 3/34,01 33/20, 2007. 2. Патент 58-025353, МПК 408 67,08 7/14, 1983. 3. Патент 2271929 С 2, МПК 729 70/06,29 9/14,08 3/22, 2006. 4. Патент 2003-0642670, МПК 708 101/00,08 3/22, 2003. 5. Патент 1262020 (А), МПК 29 47/30,01 5/10, 1972. 6. Патент 1182274 (А), МПК 29 7/00,29 3/02, 1970. 7. Углеродные волокна Пер. с япон. / Под. ред. С. Симамуры. - М. Мир, 1987. . 280-288. 8. Патент РФ 2097186 1, МПК 729 039/02,08 33/12, 2007. 9. Патент 63-90567 А, МПК 408 101/00,08 3/22, 1988. 10. Патент 9894, МПК 708 5/04, 3/04, 2007 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: C08J 5/04

Метки: способ, получения, полимерного, композиционного, материала

Код ссылки

<a href="https://by.patents.su/9-13865-sposob-polucheniya-polimernogo-kompozicionnogo-materiala.html" rel="bookmark" title="База патентов Беларуси">Способ получения полимерного композиционного материала</a>

Предыдущий патент: Композиция для изготовления огнеупорных керамических покрытий

Следующий патент: Противомикробное, анестезирующее ранозаживляющее средство

Случайный патент: Состав для получения водных растворов для тушения пожаров