Способ и устройство для выплавки металла

Текст

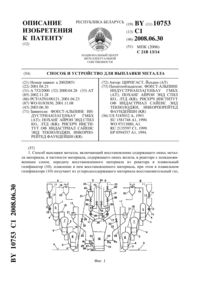

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ И УСТРОЙСТВО ДЛЯ ВЫПЛАВКИ МЕТАЛЛА ПОХАНГ АЙРОН ЭНД СТИЛ КО., ЛТДРИСЕРЧ ИНСТИТУТ ОФ ИНДАСТРИАЛ САЙЕНС ЭНД ТЕКНОЛОДЖИ, ИНКОРПОРЕЙТЕД ФАУНДЕЙШН ПОХАНГ АЙРОН ЭНД СТИЛ КО., ЛТДРИСЕРЧ ИНСТИТУТ ОФ ИНДАСТРИАЛ САЙЕНС ЭНД ТЕКНОЛОДЖИ, ИНКОРПОРЕЙТЕД ФАУНДЕЙШН(57) 1. Способ выплавки металла, включающий восстановление содержащего окись металла материала, в частности материала, содержащего окись железа, в реакторе с псевдоожиженным слоем, передачу восстановленного материала из реактора в плавильный газификатор (10), плавление в нем восстановленного материала, при этом в плавильном газификаторе (10) получают из углеродосодержащего материала восстановительный газ, Фиг. 1 10753 1 2008.06.30 который используют в реакторе с псевдоожиженным слоем для восстановления содержащего окись металла материала, причем восстановление содержащего окись металла материала и плавление восстановленного материала осуществляют под давлением,превышающем атмосферное, отличающийся тем, что передачу восстановленного материала из, по меньшей мере, одного реактора с псевдоожиженным слоем (3) в плавильный газификатор (10) осуществляют путем создания в расположенной выше плавильного газификатора (10) промежуточной емкости (31) более низкого давления, чем в реакторе с псевдоожиженным слоем (3) и его релаксации, при этом восстановленный материал поступает вверх из реактора с псевдоожиженным слоем (3) в промежуточную емкость (31),из промежуточной емкости (31) восстановленный материал через шлюзовую систему (34,38) поступает в плавильный газификатор (10) при повышенном давлении. 2. Способ по п. 1, отличающийся тем, что восстановленный материал непрерывно поступает в промежуточную емкость (31) и ее непрерывно деаэрируют для понижения избыточного давления примерно до значения атмосферного давления. 3. Способ по п. 1 или 2, отличающийся тем, что восстановленный материал под действием силы тяжести поступает из промежуточной емкости (31) в бункер (34), давление в котором приблизительно равно атмосферному, после заполнения бункера восстановленным материалом промежуточную емкость (31) изолируют по потоку от бункера (34), устанавливают в нем давление, по меньшей мере, превышающее давление в плавильном газификаторе (10), и восстановленный материал под действием силы тяжести из бункера(34) поступает в плавильный газификатор (10). 4. Способ по п. 3, отличающийся тем, что восстановленный материал поступает из бункера (34) в плавильный газификатор (10) через герметичное разгрузочное устройство(38), выполненное предпочтительно в форме элеваторного колеса. 5. Способ по п. 3 или 4, отличающийся тем, что восстановленный материал под действием силы тяжести поступает из промежуточной емкости (31) попеременно в один из,по меньшей мере, двух бункеров (34, 34 а), давление в которых примерно равно атмосферному, после заполнения одного из бункеров (34 или 34 а) восстановленным материалом промежуточную емкость (31) изолируют по потоку от заполненного бункера (34 или 34 а),устанавливают в нем давление, по меньшей мере, превышающее давление в плавильном газификаторе (10), и восстановленный материал под действием силы тяжести из заполненного бункера (34 или 34 а) поступает в плавильный газификатор (10), а во время поступления восстановленного материала в плавильный газификатор (10) второй бункер (34 или 34 а) наполняют восстановленным материалом. 6. Способ по любому из пп. 1-5, отличающийся тем, что в плавильном газификаторе(10) поддерживают давление на 3-8 бар, предпочтительно, на 3-4 бар выше атмосферного давления. 7. Устройство для выплавки металла способом по п. 1, состоящее из плавильного газификатора (10), рассчитанного на давление, превышающее атмосферное, по меньшей мере, одного реактора с псевдоожиженным слоем (1,2,3), рассчитанного на давление,превышающее атмосферное, расположенного между реактором с псевдоожиженным слоем и плавильным газификатором (10) подающего устройства (9), предназначенного для подачи восстановленного материала из реактора с псевдоожиженным слоем (3) в плавильный газификатор (10), и расположенного между плавильным газификатором (10) и реактором с псевдоожиженным слоем (3), по меньшей мере, одного канала подачи восстановительного газа (17), предназначенного для подачи восстановительного газа, полученного в плавильном газификаторе (10) в реактор с псевдоожиженным слоем (3), при этом реактор с псевдоожиженным слоем (3) расположен примерно на отметке высотыплавильного газификатора (10), подающее устройство (9) снабжено трубой (29), которая выходит из реактора с псевдоожиженным слоем (3), выступает за пределы плавильного газификатора (10) и входит в промежуточную емкость (31), имеющую деаэратор (33), а 2 10753 1 2008.06.30 между промежуточной емкостью (31) и загрузочным отверстием, выполненным в куполе(30) плавильного газификатора (10) и предназначенным для загрузки восстановленного материала, установлена шлюзовая система (34, 38). 8. Устройство по п. 7, отличающееся тем, что шлюзовая система состоит из бункера(34) и герметичного разгрузочного устройства (38), установленного между бункером (34) и плавильным газификатором (10). 9. Устройство по п. 8, отличающееся тем, что герметичное разгрузочное устройство(38) выполнено в форме элеваторного колеса. 10. Устройство по любому из пп. 7-9, отличающееся тем, что по потоку между промежуточной емкостью (31) и бункером шлюзовой системы (34) установлено запорное устройство (35). 11. Устройство по любому из пп. 8-10, отличающееся тем, что к бункеру (34) подведен газовый канал (40), предназначенный для создания в бункере (34) избыточного давления, причем газовый канал соединен с источником восстановительного или инертного газа. 12. Устройство по любому из пп. 8-11, отличающееся тем, что ниже по потоку от промежуточной емкости (31) размещены, по меньшей мере, два параллельно установленных бункера (34, 34 а), которые соединены по потоку с промежуточной емкостью (31) двумя соединительными каналами (35 и 43) с запорными устройствами (36 и 46) соответственно. 13. Устройство по любому из пп. 7-12, отличающееся тем, что труба (29) снабжена запорным устройством (32), расположенным предпочтительно в непосредственной близости от реактора с псевдоожиженным слоем (3). 14. Устройство по любому из пп. 7-13, отличающееся тем, что два или более реакторов с псевдоожиженным слоем размещены рядом с плавильным газификатором (10) на отметке высотыи каждый из реакторов с псевдоожиженным слоем соединен по потоку с плавильным газификатором (10) через отдельное подающее устройство (9). Изобретение относится к способу выплавки металла путем восстановления содержащего окись металла материала, в частности материала, содержащего окись железа, в реакторе с псевдоожиженным слоем по способу псевдоожиженного слоя и последующей плавки восстановленного материала в плавильном газификаторе, в котором находится полученный из углеродосодержащего материала восстановительный газ, используемый для восстановления материала, содержащего окись металла, по способу псевдоожиженного слоя, согласно которому как восстановление содержащего окись металла материала, так и плавление восстановленного металла происходят под давлением, превышающим атмосферное. Кроме того, изобретение относится к устройству для осуществления этого способа. Подобный способ известен, например, из Европейского патента ЕР-А 1 - 0 594 557 и заявки 97/13880. В известных технических решениях для облегчения подачи восстановленного материала в плавильный газификатор реактор с псевдоожиженным слоем располагают над плавильным газификатором, благодаря чему восстановленный материал из реактора с псевдоожиженным слоем поступает в плавильный газификатор через подающий канал под действием силы тяжести. В установках такого рода подающий канал, выходящий из нижней части реактора с псевдоожиженным слоем, входит в верхнюю зону плавильного газификатора 97/13880, выполненного в виде куполообразной газоосаждающей емкости. При загрузке восстановленного материала в плавильный газификатор под действием силы тяжести операция загрузки упрощается, однако при этом значительно увеличивается 3 10753 1 2008.06.30 высота конструкции установки из-за того, что реакторы с псевдоожиженным слоем необходимо располагать над плавильным газификатором. Это приводит к сравнительно высоким капиталовложениям не только на сооружение самой установки, но и на работы по устройству фундамента, спроектированного для нее. Кроме того, недостатком такого процесса является то, что плавильный газификатор может быть снабжен лишь одной линией реакторов. Это обусловлено тем, что имеется ограниченное пространство при размещении линии реакторов над плавильным газификатором. Из Европейского патента ЕР-А 1 - 0 594 557 известен способ, согласно которому восстановленный материал из реактора с псевдоожиженным слоем выгружают с помощью разгрузочных шнеков и задувают его через шлюзы с помощью азотных инжекторов в плавильный газификатор, а именно в зону на уровне инжекции содержащих кислород газов. Шлюзы служат для выравнивания давления в реакторе с псевдоожиженным слоем и плавильном газификаторе. Загрузка восстановленного материала в плавильный газификатор с помощью азотного инжектора позволяет расположить реактор с псевдоожиженным слоем на более низком уровне, т.е. не обязательно над плавильным газификатором, однако при этом требуются сравнительно сложные устройства подачи. Еще одним недостатком такого способа является то, что очень трудно загрузить восстановленный материал в купол плавильного газификатора по той причине, что азотный инжектор создает большие скорости восстановленного материала в месте ввода в плавильный газификатор, что, в свою очередь, не согласуется с функцией купола, служащего для осаждения газа. Кроме того, восстановленный материал проходит не через всю зону газификации, а лишь через ее часть. Задачей настоящего изобретения является усовершенствование способа описанного типа таким образом, чтобы, с одной стороны, обеспечить возможность расположить реакторы с псевдоожиженным слоем на отметке высоты плавильного газификатора и, с другой стороны, упростить загрузку в плавильный газификатор, в частности, в его куполообразную зону, и чтобы в результате усовершенствования не нарушались бы протекающие в плавильном газификаторе процессы и не требовались бы большие затраты. При этом должна быть обеспечена возможность загрузки восстановленного материала под действием силы тяжести. Решить поставленную задачу в способе описанного типа предлагается путем создания в промежуточной емкости, расположенной над плавильным газификатором, более низкого давления, чем в реакторе с псевдоожиженным слоем, обеспечения перетекания восстановленного материала при релаксации давления из реактора с псевдоожиженным слоем вверх в промежуточную емкость и его подачи из промежуточной емкости через шлюзовую систему в плавильный газификатор при повышенном давлении с целью обеспечения возможности передачи восстановленного материала, по крайней мере, из одного реактора с псевдоожиженным слоем в плавильный газификатор. В предпочтительном варианте настоящего изобретения восстановленный материал непрерывно поступает в промежуточную емкость, которую непрерывно деаэрируют для понижения избыточного давления примерно до атмосферного, далее восстановленный материал, находящийся в промежуточной емкости, под действием силы тяжести вначале поступает из промежуточной емкости в бункер, давление в котором приблизительно равно давлению окружающей среды, а после того, как бункер заполнится восстановленным материалом, промежуточную емкость изолируют по потоку от бункера и при этом в бункере создают давление, по меньшей мере, выше, чем давление в плавильном газификаторе, и восстановленный материал из бункера поступает в плавильный газификатор под действием силы тяжести, предпочтительно, через герметичное разгрузочное устройство, выполненное, предпочтительно, в форме элеваторного колеса. В более предпочтительном варианте осуществления изобретения восстановленный материал, находящийся в промежуточной емкости, поступает под действием силы тяже 4 10753 1 2008.06.30 сти вначале попеременно в один из, по меньшей мере, двух бункеров, давление в которых приблизительно равно давлению окружающей среды, а после того, как один из двух бункеров заполнится восстановленным материалом, промежуточную емкость изолируют по потоку от заполненного бункера, при этом в бункере создают давление, по крайней мере,выше давления в плавильном газификаторе, и восстановленный материал из заполненного бункера под действием силы тяжести поступает в плавильный газификатор, и во время поступления восстановленного материала в плавильный газификатор второй бункер заполняют восстановленным материалом. В предпочтительном варианте осуществления изобретения давление в плавильном газификаторе поддерживают на 3-8 бар, предпочтительно на 3-4 бара выше атмосферного. Изобретение позволяет загружать восстановленный материал в плавильный газификатор без турбулентности, предпочтительно, в куполообразную зону, служащую в качестве газоосаждающего пространства. Другим объектом изобретения является установка для выплавки металла, которая состоит из плавильного газификатора, рассчитанного на давление выше атмосферного, по меньшей мере, одного реактора с псевдоожиженным слоем, рассчитанного на давление выше атмосферного, подающего устройства между реактором с псевдоожиженным слоем и плавильным газификатором, предназначенного для подачи восстановленного материала из реактора с псевдоожиженным слоем в плавильный газификатор, и, по меньшей мере,одного соединительного газового канала между плавильным газификатором и реактором с псевдоожиженным слоем, предназначенного для подачи восстановительного газа, полученного в плавильном газификаторе, в реактор с псевдоожиженным слоем. При этом реактор с псевдоожиженным слоем размещен примерно на отметке высоты плавильного газификатора, подающее устройство имеет трубу, которая выходит из реактора с псевдоожиженным слоем, выступает за пределы плавильного газификатора и входит в промежуточную емкость, снабженную деаэратором, а между промежуточной емкостью и загрузочным отверстием в куполе плавильного газификатора, предназначенным для загрузки восстановленного материала, установлена шлюзовая система. В предпочтительном варианте изобретения шлюзовая система состоит из бункера и герметичного разгрузочного устройства между бункером и плавильным газификатором,причем разгрузочное устройство выполнено, предпочтительно, в виде элеваторного колеса, а для деаэрации промежуточной емкости и выравнивания давления в бункере и плавильном газификаторе по потоку между промежуточной емкостью и бункером шлюзовой системы установлено запорное устройство. В предпочтительном варианте к бункеру подведен газовый канал для создания в нем избыточного давления, причем газовый канал соединен с источником восстановительного или инертного газа. В более предпочтительном варианте осуществления изобретения для непрерывной загрузки восстановленного материала ниже по потоку от промежуточной емкости размещены, по меньшей мере, два параллельно расположенных бункера, которые могут быть соединены по потоку с промежуточной емкостью двумя соединительными каналами,имеющими запорные устройства. В другом варианте осуществления изобретения труба снабжена запорным устройством, расположенным, предпочтительно, в непосредственной близости от реактора с псевдоожиженным слоем. В еще одном варианте осуществления изобретения рядом с плавильным газификатором почти на одном уровне с ним установлены два или более реактора с псевдоожиженным слоем, причем каждый из реакторов с псевдоожиженным слоем соединен по потоку с плавильным газификатором через отдельное подающее устройство. Ниже изобретение будет более подробно описано со ссылками на два примера осуществления, схематически представленных на чертежах, где на фиг. 1 представлена общая 5 10753 1 2008.06.30 схема устройства по первому варианту осуществления изобретения, а на фиг. 2 показан узел устройства по второму варианту осуществления изобретения. Предлагаемое устройство состоит из двух линий реакторов А и В, в каждой из которых имеются три реактора с псевдоожиженным слоем 1, 2, 3, соединенные последовательно и рассчитанные на давление, превышающее атмосферное (возможны также два или четыре реактора с псевдоожиженным слоем). Через соответствующий канал подачи руды 4 содержащий окись железа материал, например пылевидная руда, подают в каждую из линий реакторов А и В в соответствующий первый реактор с псевдоожиженным слоем 1,в котором осуществляется стадия 5 предварительного нагрева пылевидной руды и, возможно, предварительного восстановления, а затем из реактора с псевдоожиженным слоем 1 через подающие каналы 6 направляют в реактор с псевдоожиженным слоем 2, 3. В реакторе с псевдоожиженным слоем 2 на стадии предварительного восстановления 7 происходит предварительное восстановление, а в следующем реакторе с псевдоожиженным слоем 3 на стадии окончательного восстановления происходит окончательное восстановление пылевидной руды в губчатое железо. Полностью восстановленный материал в виде губчатого железа подают из реактора с псевдоожиженным слоем 3, расположенным в каждой из линий реакторов А, В последним по направлению потока пылевидной руды, через подающее устройство 9, которое описано ниже, в плавильный газификатор 10, также рассчитанный на давление, превышающее атмосферное. Плавильный газификатор 10 и реактор с псевдоожиженным слоем, расположенный последним по направлению потока пылевидной руды, установлены примерно на одной отметке высоты . Как плавильный газификатор 10, так и реакторы с псевдоожиженным слоем 1-3 работают под давлением, превышающим атмосферное на 3-8 бар, предпочтительно на 3-4 бара. Для загрузки пылевидной руды в первый по направлению потока реактор с псевдоожиженным слоем 1 в каждой линии реакторов А, В имеются соответствующие бункеры 11, 12, расположенные один над другим, и пылевидную руду вначале загружают в верхний первый бункер 11, из которого она поступает во второй бункер 12, расположенный ниже, через трубу 13 с запорным устройством 14 сразу же после открытия запорного устройства 14. После этого запорное устройство 14 перекрывают и в нижнем бункере 12 создают избыточное давление. После этого пылевидная руда может быть загружена в реактор с псевдоожиженным слоем 1, расположенный первым по направлению потока пылевидной руды, через шлюз 15, например, шлюз в виде элеваторного колеса, расположенный у нижнего конца нижнего бункера 12. В плавильно-газификационной зоне 16 плавильного газификатора 10 из угля и содержащего кислород газа получают восстановительный газ, содержащий СО и Н 2, который подают в реактор с псевдоожиженным слоем 3 каждой линии реакторов А, В, расположенный последним по направлению потока пылевидной руды, через канал подачи восстановительного газа 17. Затем восстановительный газ из реактора с псевдоожиженным слоем 3 направляют в реакторы с псевдоожиженным слоем 2 и 1 через соединительные каналы 18 в противотоке потоку руды, а затем через отводной канал колошникового газа 19 выводят из реактора с псевдоожиженным слоем 1, расположенного первым в направлении потока пылевидной руды, уже как колошниковый газ и охлаждают и промывают в верхнем скруббере 20. После этого колошниковый газ может быть либо рециркулирован,либо выведен для иного использования. В каждом из каналов подачи восстановительного газа 17, выходящем из плавильного газификатора 10 и проходящем в реактор с псевдоожиженным слоем 3, расположенный последним по направлению потока пылевидной руды, имеется пылеулавливающее устройство 21, например циклон горячего газа, и частицы пыли, отделенные в этом циклоне,подают в плавильный газификатор 10 через возвратный канал 22 потоком кислорода в качестве передающей среды, который вдувают через горелку 23. 6 10753 1 2008.06.30 Плавильный газификатор 10 имеет подающий канал 24 для твердых носителей углерода и подающий канал 25 для газов, содержащих кислород, а также, как вариант, подающие каналы для носителей углерода, которые при комнатной температуре находятся в жидком или газообразном состоянии, например углеводороды, а также для обожженных флюсов. В плавильном газификаторе 10 ниже плавильно-газификационной зоны 16 скапливаются расплавленный передельный чугун 26 и (или) расплавленные предпродукты стали и расплавленный шлак 27, которые выпускают через выпускное отверстие 28. В предпочтительном варианте осуществления плавильный газификатор 10 работает под давлением, которое на 3-4 бара выше атмосферного, реакторы с псевдоожиженным слоем 1-3 работают под давлением, выше атмосферного на 2-4 бара, за счет потерь в подающем канале для восстановительного газа, а давление в реакторе с псевдоожиженным слоем 3, расположенном последним в направлении потока пылевидной руды, примерно на полбара ниже, чем в плавильном газификаторе 10, и еще примерно полбара давления теряется на каждой стадии псевдоожиженного слоя по ходу до реактора с псевдоожиженным слоем 1, расположенного первым. Каждое из подающих устройств 9 выполнено следующим образом Из реактора с псевдоожиженным слоем 3, расположенного последним по направлению потока пылевидной руды и примерно на отметке высотыплавильного газификатора 10, выходит труба 29, которая проходит выше купола 30 плавильного газификатора 10 и входит в промежуточную емкость 31, расположенную над куполом 30. В трубе 29,предпочтительно вблизи реактора с псевдоожиженным слоем 3, имеется запорное устройство 32. Эта промежуточная емкость 31 оснащена деаэратором 33 для сброса давления,которое превышает атмосферное. Ниже промежуточной емкости 31 имеется бункер 34,который трубой 35 соединен по потоку с промежуточной емкостью 31. Труба 35 оборудована запорным устройством 36. Кроме того, бункер 34 расположен выше купола 30 плавильного газификатора 10. На нижнем конце бункера имеется выпускное отверстие 37, которое через шлюз 38, например шлюз в виде элеваторного колеса, соединено по потоку с трубой 39, которая входит в плавильный газификатор 10 в зоне купола 30. Функция подающего устройства 9 заключается в следующем При загрузке восстановленного материала в плавильный газификатор 10 первым из всех клапанов кратковременно открывают клапан 32. При открытом состоянии этого клапана вследствие избыточного давления в реакторе с псевдоожиженным слоем 3, расположенном последним по направлению потока пылевидной руды, восстановленный материал за счет релаксации до давления окружающей среды и под действием высвобожденной в результате этого энергии перетекает вместе с восстановительным газом в промежуточную емкость 31, которая находится под давлением окружающей среды или, самое большое,под минимальным избыточным давлением. Восстановительный газ, протекающий вместе с восстановленным материалом, постоянно отводят из промежуточной емкости 31 через канал 33 и скруббер, подробное описание которого не приводится. Запорное устройство 36 трубы 35 вначале закрыто. После заполнения промежуточной емкости 31 запорное устройство 36 между промежуточной емкостью 31 и бункером 34 открывают, и восстановленный материал из промежуточной емкости 31 под действием силы тяжести перетекает в бункер 34. После того, как восстановленный материал поступил в бункер 34, запорное устройство 35, расположенное между промежуточной емкостью 31 и бункером 34, закрывают, и в бункере 34 создают давление, равное, по меньшей мере, давлению в плавильном газификаторе 10. Это можно сделать с помощью восстановительного газа, получаемого в плавильном газификаторе 10, или с помощью инертного газа, подаваемого отдельно. Подведенный к бункеру канал для подачи восстановительного газа и (или), например, азота, обозначен позицией 40. 7 10753 1 2008.06.30 После повышения давления в бункере 34 восстановленный материал из бункера 34 может быть загружен в плавильный газификатор 10 через шлюз 38, который в представленном примере осуществления выполнен в виде элеваторного колеса 38. Таким образом,восстановленный материал попадает из бункера 34 в купол 30 плавильного газификатора 10 под действием силы тяжести. Через предложенную шлюзовую систему 34, 38 восстановленный материал попадает в плавильный газификатор 10 плотной струей материала, в результате чего потоком восстановительного газа, выходящего из плавильного газификатора 10, выносится лишь незначительное количество материала. После загрузки восстановленного материала из бункера 34 в плавильный газификатор 10 давление в бункере 34 устанавливают равным давлению окружающей среды с помощью канала 41 и клапана 42, и он готов к заполнению восстановленным материалом, который снова может быть подан в бункер 34 из промежуточной емкости 31, давление в которой доведено до окружающего и которая к тому времени уже заполнена восстановленным материалом. Изобретение не ограничивается примером осуществления, представленным на чертежах, и может иметь различные варианты осуществления в разных аспектах. Например,восстановленный материал можно также подавать в плавильный газификатор 10 непрерывным потоком. Для этого подающее устройство 9 выполняют так, как показано на фиг. 2. В этом варианте осуществления отдельная промежуточная емкость 31 связана с двумя бункерами 34, связанными по потоку с промежуточной емкостью 31 через соединительные каналы 35 и 43. В каналах 35 имеются запорные клапаны 36, а также шлюз в виде элеваторного колеса 44 в соединительных каналах 43 предусмотрены также запорные клапаны 46. В трубах 39, выходящих из бункеров 34 и входящих в плавильный газификатор 10, имеются также запорные клапаны 45. Далее по тексту описывается работа линии а, показанной на правой половине фиг. 2,а в дополнение к номерам позиций, указанным выше, элементы конструкции указаны с индексом а. При наполнении плавильного газификатора 10 через линию а первый запорный клапан 45 а находится в закрытом положении и не пропускает газ, а давление в бункере 34 а через канал 41 а открытием клапана 42 а доведено до давления, равного окружающему. Далее, выравнивание давления через канал 43 а осуществляют открытием клапана 46 а. После открытия запорного клапана 36 а восстановленный материал из промежуточной емкости 31, которая к тому времени уже заполнена восстановленным материалом, загружают в бункер 34 а через шлюз в виде элеваторного колеса 44 и канал 35 а. После этого запорные клапаны 36 а и 46 а закрывают, и восстановительный или инертный газ по каналу 40 а поступает в бункер 34 а до тех пор, пока давление в нем не станет,по меньшей мере, соответствовать давлению в плавильном газификаторе 10. После этого загрузка восстановленного материала из бункера 34 а в плавильный газификатор 10 может быть осуществлена через шлюз в виде элеваторного колеса 38 а и запорный клапан 45 а. Во время этой операции загрузка второго бункера 34 происходит таким же образом, как описано выше для бункера 34 а, так что после опорожнения бункера 34 а восстановленный материал из второго бункера 34 может быть подан в плавильный газификатор 10. Таким образом, становится возможной непрерывная подача восстановленного материала в плавильный газификатор 10, в данном случае попеременно, а именно один раз из бункера 34 и один раз из бункера 34 а. На чертежах показаны две линии реакторов А, В может, однако, быть реализовано и большее число линий реакторов. Устройство двух или более линий реакторов для одного плавильного газификатора 10 не только повышает эксплуатационные показатели, но и позволяет более эффективно использовать восстановительный газ. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 9

МПК / Метки

МПК: C21B 13/14

Метки: способ, выплавки, металла, устройство

Код ссылки

<a href="https://by.patents.su/9-10753-sposob-i-ustrojjstvo-dlya-vyplavki-metalla.html" rel="bookmark" title="База патентов Беларуси">Способ и устройство для выплавки металла</a>

Предыдущий патент: Система рефлекторов с основанием и параболической флуоресцентной осветительной арматурой

Следующий патент: Ингибитор коррозии для приготовления рабоче-консервационных масел

Случайный патент: Состав для получения полиэфирного композиционного материала