Лазерная обрабатывающая головка

Номер патента: U 9974

Опубликовано: 28.02.2014

Авторы: Мышковец Виктор Николаевич, Полторан Игорь Леонидович, Усов Петр Петрович, Максименко Александр Васильевич, Баевич Георгий Александрович

Текст

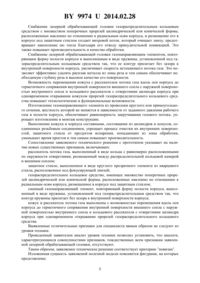

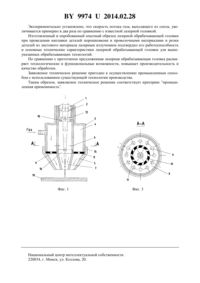

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Учреждение образования Гомельский государственный университет имени Франциска Скорины(72) Авторы Баевич Георгий Александрович Мышковец Виктор Николаевич Максименко Александр Васильевич Полторан Игорь Леонидович Усов Петр Петрович(73) Патентообладатель Учреждение образования Гомельский государственный университет имени Франциска Скорины(57) 1. Лазерная обрабатывающая головка, содержащая кожух, выполненный в виде конусного стакана с цилиндрической частью, в котором соосно установлен корпус с фокусирующей линзой, выполненный в виде цилиндра, переходящего в конус, в цилиндре которого выполнено не менее двух симметрично расположенных отверстий, при этом конус корпуса образует внутреннее сопло для подачи газа соосно лучу лазера, цилиндрические поверхности кожуха и корпуса образуют распределительную кольцевую камеру, в наружной стенке которой выполнено отверстие для входа газа, а конические поверхности кожуха и корпуса образуют внешнее сопло, отличающаяся тем, что дополнительно содержит рассекатель потока газа, выполненный в виде кольца с равномерно расположенными по 99742014.02.28 окружности отверстиями и размещенный между распределительной кольцевой камерой и внешним соплом, защитное стекло, выполненное в виде круглого прозрачного элемента из кварцевого стекла и расположенное под фокусирующей линзой, газораспределительное кольцевое средство, имеющее множество поперечных прорезей цилиндрической или конической формы, расположенных наклонно по отношению к радиальным осям корпуса,размещенное в корпусе под защитным стеклом, сменный газонаправляющий элемент, повторяющий форму полости корпуса и выполненный в виде пружины, установленной под газораспределительным средством, причем контур пружины прилегает без зазора к внутренней поверхности корпуса, при этом кожух и рассекатель потока газа выполнены с возможностью перемещения вдоль оси корпуса до герметичного сопряжения внутренней поверхности внешнего сопла с наружной поверхностью внутреннего сопла и кольцевого рассекателя с отверстиями цилиндра корпуса при одновременном открывании прорезей газораспределительного кольцевого средства. 2. Лазерная обрабатывающая головка по п. 1, отличающаяся тем, что газонаправляющий элемент изготовлен из проволоки круглого или прямоугольного сечения, жесткость которой не меняется в зависимости от заданного давления рабочего газа в полости корпуса. 3. Лазерная обрабатывающая головка по п. 1, отличающаяся тем, что кожух выполнен составным, содержащим цилиндрическую и коническую части, при этом кожух снабжен дополнительной цилиндрической частью и соединен с цилиндрической частью кожуха резьбовым соединением. 4. Лазерная обрабатывающая головка по п. 1, отличающаяся тем, что корпус выполнен составным, при этом коническая часть корпуса выполнена с дополнительной цилиндрической частью и соединена с ней резьбовым соединением.(56) 1. Патент РФ 2143964, МПК 5 23 23/14, 2000. 2. Патент РБ 736, МПК 5 23 26/14, 1995 (прототип). Полезная модель относится к оборудованию для лазерной обработки и может быть использована в различных отраслях машиностроения как для термоупрочнения, наплавки и сварки металлов, так и для резки листового материала различных толщин. Лазерообрабатывающие технологии предъявляют различные требования к движению потока газа от лазерной обрабатывающей головки в зону обработки. При термоупрочнении, наплавке и сварке металлов необходимо обеспечить защиту зоны теплового воздействия лазерного луча от окисления и создать условия для однородного формирования расплава. Для этого в зону наплава направляют ламинарный поток газа от лазерной обрабатывающей головки к обрабатываемой детали, который исключает перемешивание потока газа с окружающим воздухом и, как следствие, предотвращает окисление поверхности детали. При резке листового материала необходимо обеспечить выдув расплавленного материала из зоны обработки. Для этого в зону обработки направляют турбулентный поток газа от лазерной обрабатывающей головки к обрабатываемой детали. При этом с повышением толщины разрезаемых листов необходимо повышать скорость струи газа, чтобы эффективно удалять расплав металла из зоны реза, что увеличивает расход подаваемого газа. Разработка лазерной обрабатывающей головки, пригодной одновременно как для термоупрочнения, наплавки, сварки металлов, так и для высокопроизводительной резки металлических листов различной толщины, актуальна и востребована промышленностью. Известна лазерная обрабатывающая головка, содержащая корпус с фокусирующей линзой, выполненный в форме полого цилиндра с отверстием для входа газа, в котором 2 99742014.02.28 установлено сопло для подачи газа соосно лучу лазера, содержащее корпусную часть, в верхней части которого выполнено газораспределительное средство с прорезями для подачи потока газа во внутреннюю полость сопла вдоль нижней поверхности фокусирующей линзы, при этом цилиндрические поверхности корпуса и сопла образуют распределительную кольцевую камеру 1. Известная лазерная головка предназначена для лазерной резки, создаваемый ею турбулентный поток газа обеспечивает выдув расплавленного материала из зоны обработки при резке тонких металлических листов, но не позволяет эффективно удалять расплав металла из зоны реза при резке материалов больших толщин из-за низкой скорости потока газа и тем самым не обеспечивает необходимую глубину реза и высокое качество поверхности. Кроме этого, известная лазерная обрабатывающая головка уменьшает до минимума воздействие загрязняющих веществ на линзу, но не обеспечивает надежной защиты обрабатываемой поверхности от окисления при термоупрочнении, наплавке и сварке металлов,что снижает производительность и качество обработки. Наиболее близкой по технической сущности и достигаемому результату к заявляемой полезной модели является лазерная обрабатывающая головка, содержащая кожух, выполненный в виде конусного стакана с цилиндрической частью, в котором соосно установлен корпус с фокусирующей линзой, выполненный в виде цилиндра, переходящего в конус, в цилиндре которого выполнено не менее двух симметрично расположенных отверстий, при этом конус корпуса образует внутреннее сопло для подачи газа соосно лучу лазера, цилиндрические поверхности кожуха и корпуса образуют распределительную кольцевую камеру, в наружной стенке которой выполнено отверстие для входа газа, а конические поверхности кожуха и корпуса образуют внешнее сопло 2. Описанная лазерная обрабатывающая головка предназначена для термоупрочнения,наплавки и сварки металлов, обеспечивает получение направленного ламинарного потока газа от лазерной обрабатывающей головки к обрабатываемой детали, но она не позволяет равномерно распределять поток газа, выходящего из внешнего сопла в зону обработки по всему его кольцевому контуру, что необходимо для оптимизации процесса обработки. Кроме того, данная лазерная обрабатывающая головка не может быть использована при лазерной резке, так как подаваемый ею ламинарный поток газа не позволяет эффективно удалять расплав металла из зоны реза при резке металлических листов. Кроме того, в процессе обработки фокусирующая линза покрывается продуктами испарения из зоны обработки, что приводит к поглощению энергии лазерного излучения данными продуктами и накоплению тепла, которое может вызвать повреждение фокусирующей линзы. Кроме этого, кожух и корпус лазерной обрабатывающей головки выполнены в виде монолитной сварной конструкции, что увеличивает время на ее обслуживание, снижает производительность и эффективность. Таким образом, недостатками известной лазерной обрабатывающей головки, выбранной в качестве прототипа, являются узкие функциональные характеристики, низкая производительность и качество обработки. Технической задачей, решаемой заявляемой полезной моделью, является расширение технологических и функциональных возможностей, повышение производительности и качества обработки, а также экономия рабочего газа. Технический результат, достигаемый заявляемой лазерной обрабатывающей головкой,заключается в возможности получения как ламинарного, так и турбулентного движения потока газа от лазерной обрабатывающей головки к обрабатываемой детали в расширении номенклатуры обрабатываемых изделий, в частности в изготовлении толстолистовых деталей 3 99742014.02.28 в обеспечении защиты фокусирующей линзы от продуктов испарения с обрабатываемой поверхности детали в уменьшении потери энергии лазерного излучения на поверхности фокусирующей линзы и накоплении ею тепла, которое может вызвать ее растрескивание в повышении производительности и качества обработки, экономии рабочего газа. Заявляемый технический результат достигается тем, что лазерная обрабатывающая головка, содержащая кожух, выполненный в виде конусного стакана с цилиндрической частью, в котором соосно установлен корпус с фокусирующей линзой, выполненный в виде цилиндра, переходящего в конус, в цилиндре которого выполнено не менее двух симметрично расположенных отверстий, при этом конус корпуса образует внутреннее сопло для подачи газа соосно лучу лазера, цилиндрические поверхности кожуха и корпуса образуют распределительную кольцевую камеру, в наружной стенке которой выполнено отверстие для входа газа, а конические поверхности кожуха и корпуса образуют внешнее сопло, согласно полезной модели, дополнительно содержит рассекатель потока газа, выполненный в виде кольца с равномерно расположенными по окружности отверстиями и размещенный между распределительной кольцевой камерой и внешним соплом, защитное стекло, выполненное в виде круглого прозрачного элемента из кварцевого стекла и расположенное под фокусирующей линзой, газораспределительное кольцевое средство, имеющее множество поперечных прорезей цилиндрической или конической формы, расположенных наклонно по отношению к радиальным осям корпуса, размещенное в корпусе под защитным стеклом, сменный газонаправляющий элемент, повторяющий форму полости корпуса и выполненный в виде пружины, установленной под газораспределительным средством, причем контур пружины прилегает без зазора к внутренней поверхности корпуса, при этом кожух и рассекатель потока газа выполнены с возможностью перемещения вдоль оси корпуса до герметичного сопряжения внутренней поверхности внешнего сопла с наружной поверхностью внутреннего сопла и кольцевого рассекателя с отверстиями цилиндра корпуса при одновременном открывании прорезей газораспределительного кольцевого средства. Кроме того, газонаправляющий элемент изготовлен из проволоки круглого или прямоугольного сечения, жесткость которой не меняется в зависимости от заданного давления рабочего газа в полости корпуса. Кроме того, кожух выполнен составным, содержащим цилиндрическую и коническую части, при этом кожух снабжен дополнительной цилиндрической частью и соединен с цилиндрической частью кожуха резьбовым соединением. Кроме того, корпус выполнен составным, при этом коническая часть корпуса выполнена с дополнительной цилиндрической частью и соединена с ней резьбовым соединением. Сущность заявляемой полезной модели лазерной обрабатывающей головки заключается в следующем. Снабжение лазерной обрабатывающей головки рассекателем потока газа, выполненным в виде кольца с равномерно расположенными по окружности отверстиями и размещенным между распределительной кольцевой камерой и внешним соплом, обеспечивает равномерную подачу ламинарного потока, выходящего из внешнего сопла, по всему его кольцевому контуру, что повышает качество обработки. Снабжение лазерной обрабатывающей головки защитным стеклом, выполненным в виде круглого прозрачного элемента из кварцевого стекла, расположенным под фокусирующей линзой, предотвращает загрязнение фокусирующей линзы продуктами испарения с обрабатываемой поверхности. Это, в свою очередь, предотвращает растрескиваниеили иное повреждение фокусирующей линзы, уменьшает время простоя и тем самым повышает эффективность и производительность. 99742014.02.28 Снабжение лазерной обрабатывающей головки газораспределительным кольцевым средством с множеством поперечных прорезей цилиндрической или конической формы,расположенных наклонно по отношению к радиальным осям корпуса, и размещение его в корпусе под защитным стеклом создает вихревой поток, который очищает линзу, предотвращает накопление ею тепла благодаря его отводу принудительной конвекцией. Это также повышает производительность и качество обработки. Снабжение лазерной обрабатывающей головки газонаправляющим элементом, повторяющим форму полости корпуса и выполненным в виде пружины, установленной под газораспределительным кольцевым средством так, что ее контур прилегает без зазора к внутренней поверхности корпуса, увеличивает скорость истекающего потока газа. Это позволяет эффективно удалять расплав металла из зоны реза и тем самым обеспечивает необходимую глубину реза и высокое качество его поверхности. Возможность перемещения кожуха с рассекателем потока газа вдоль оси корпуса до герметичного сопряжения внутренней поверхности внешнего сопла с наружной поверхностью внутреннего сопла и кольцевого рассекателя с отверстиями цилиндра корпуса при одновременном открывании кожухом прорезей газораспределительного кольцевого средства повышает технологические и функциональные возможности. Изготовление газонаправляющего элемента из проволоки круглого или прямоугольного сечения, жесткость которой не меняется в зависимости от заданного давления рабочего газа в полости корпуса, обеспечивает равномерность закручивания газового потока, упрощает изготовление и монтаж конструкции. Выполнение кожуха и корпуса составными, состоящими из цилиндров и конусов, соединенных резьбовым соединением, упрощает процесс очистки их внутренних поверхностей, защитного стекла от продуктов испарения, попадающих из зоны обработки,уменьшает время простоя и тем самым повышает производительность. Сопоставление заявляемого технического решения с прототипом указывает на наличие новых существенных признаков, включающих рассекатель потока газа, выполненный в виде кольца с равномерно расположенными по окружности отверстиями, размещенный между распределительной кольцевой камерой и внешним соплом защитное стекло, выполненное в виде круглого прозрачного элемента из кварцевого стекла, расположенное под фокусирующей линзой газораспределительное кольцевое средство, имеющее множество поперечных прорезей цилиндрической или конической формы, расположенных наклонно по отношению к радиальным осям корпуса, размещенное в корпусе под защитным стеклом сменный газонаправляющий элемент, повторяющий форму полости корпуса, выполненный в виде пружины, установленной под газораспределительным средством так, что контур пружины прилегает без зазора к внутренней поверхности корпуса кожух и рассекатель потока газа выполнены с возможностью перемещения вдоль оси корпуса до герметичного сопряжения внутренней поверхности внешнего сопла с наружной поверхностью внутреннего сопла и кольцевого рассекателя с отверстиями цилиндра корпуса при одновременном открывании прорезей газораспределительного кольцевого средства. Выявленные отличительные признаки для специалиста явным образом не следуют из уровня техники. Проведенный заявителем анализ уровня техники позволил установить, что аналоги,характеризующиеся совокупностями признаков, тождественных всем признакам заявленной лазерной обрабатывающей головки, отсутствуют. Таким образом, заявляемое техническое решение соответствует критерию новизна. Изложенная сущность заявляемой полезной модели поясняется фигурами, на которых представлены 5 99742014.02.28 фиг. 1 - общий вид лазерной обрабатывающей головки без газонаправляющего элемента фиг. 2 - общий вид лазерной обрабатывающей головки со сменным газонаправляющим элементом фиг. 3 - сечение - на фиг. 1. Лазерная обрабатывающая головка (фиг. 1) содержит корпус 1, в котором установлена фокусирующая линза 2. Корпус 1 выполнен в виде цилиндра, переходящего в конус, и размещен в кожухе 3, выполненном в виде конусного стакана с цилиндрической частью. Цилиндрические поверхности корпуса 1 и кожуха 3 образуют распределительную кольцевую камеру 4, в наружной стенке которой выполнено отверстие для входа газа. Конические поверхности корпуса 1 и кожуха 3 образуют внешнее сопло 5. В цилиндрической части корпуса 1 выполнено не менее двух симметрично расположенных отверстий 6 для прохода рабочего газа во внутреннюю полость корпуса 1. Конус корпуса 1 образует внутреннее сопло 7 для подачи газа соосно лучу лазера. Лазерная обрабатывающая головка снабжена рассекателем 8 потока газа (фиг. 3), выполненным в виде кольца с равномерно расположенными по окружности отверстиями 9, размещенным между распределительной кольцевой камерой 4 и внешним соплом 5 (фиг. 1, 2). Лазерная обрабатывающая головка снабжена газораспределительным средством 10 для подачи потока газа в полость корпуса, имеющим множество поперечных прорезей 11 цилиндрической или конической формы (фиг. 3), расположенных наклонно по отношению к радиальным осям корпуса 1. Газораспределительное средство 10 размещено в корпусе 1 под защитным стеклом 12, выполненным в виде круглого прозрачного элемента из кварцевого стекла, расположенным под фокусирующей линзой 2 (фиг. 2). Под газораспределительным средством 10 размещают сменный газонаправляющий элемент 13, повторяющий форму полости корпуса 1 (фиг. 2). Газонаправляющий элемент 13 выполнен в виде пружины, установленной в полости корпуса 1 так, что контур пружины прилегает без зазора к внутренней поверхности корпуса 1. Газонаправляющий элемент 13 изготовлен из проволоки круглого или прямоугольного сечения, жесткость которой не меняется в зависимости от заданного давления рабочего газа в полости корпуса 1. Кожух 3 и рассекатель 8 потока газа (фиг. 2) выполнены с возможностью перемещения вдоль оси корпуса 1 до герметичного сопряжения внутренней поверхности внешнего сопла 5 с наружной поверхностью внутреннего сопла 7, кольцевого рассекателя 8 с отверстиями 6 цилиндра корпуса 1 при одновременном открывании кожухом 3 прорезей 11 газораспределительного средства 10. Перемещение кожуха 3 с рассекателем 8 вдоль оси корпуса 1 осуществляют или автоматически силовым узлом (не показан), выполненным в виде пневмо- или гидроцилиндра,связанным с кожухом 3, или вручную. Фиксацию кожуха 3 в заданном рабочем положении при автоматическом его перемещении осуществляют силовым узлом, а при ручном перемещении кожуха 3 - элементом фиксации (не показаны), в частности зажимным винтом или накидной гайкой. Цилиндрическая часть корпуса 1 и газораспределительное средство 10 могут быть раздельными и могут соединяться между собой резьбовым соединением (фиг. 2). Газораспределительное кольцевое средство 10, фокусирующая линза 2 и защитное стекло 12 выполнены в виде единого блока 14. Кожух 3 выполнен составным, коническая часть кожуха 3 выполнена с дополнительной цилиндрической частью 15 и соединена с цилиндрической частью кожуха 1 резьбовым соединением. Корпус 1 также выполнен составным, при этом коническая часть корпуса 1 выполнена с дополнительной цилиндрической частью 16 и соединена с цилиндрической частью корпуса 1 резьбовым соединением. 6 99742014.02.28 Фокусирующая линза 2 установлена на дополнительном промежуточном кольцепрокладке 17, размещенном между защитным стеклом 12 и фокусирующей линзой 2. Защитное стекло 12, промежуточное кольцо-прокладка 17 и фокусирующая линза 2 закреплены в корпусе 1 резьбовым полым элементом 18. Лазерная обрабатывающая головка может быть снабжена системой визуального наблюдения (не показана), состоящей из моно- или бинокулярной насадки, жидкокристаллического затвора и защитного светофильтра. Лазерная обрабатывающая головка работает следующим образом. Включают лазер (не показан), линза 2 фокусирует излучение лазера на поверхности детали 19, и одновременно подают газ в зону обработки. При термоупрочнении, наплавке деталей и сварке металлов (фиг. 1), когда потоку газа надо придать ламинарное движение, защитный газ подают через боковое отверстие (не обозначено) распределительной камеры 4, одновременно через отверстия 6 газ поступает во внутреннюю полость корпуса 1 и через отверстия 9 рассекателя 8 - во внешнее сопло 5. Ламинарные потоки газа, выходя из внешнего сопла 5, равномерно по всему его кольцевому контуру, попадают на обрабатываемую деталь 19. Полученные ламинарные потоки газа, выходя из сопел 5 и 7, не перемешиваются с окружающим воздухом, и, как следствие, это предотвращает окисление поверхности детали при выполнении процессов термоупрочнения, наплавки и сварки металлов. Во время обработки продукты испарения направляются навстречу потоку защитного газа и оседают на внутренних поверхностях внешнего 5 и внутреннего 7 сопел. При этом продукты испарения, оседая на поверхности сопел 5, 7, уменьшают воздействие загрязняющих веществ на защитное стекло 12, предохраняющее фокусирующую линзу 2. При резке листового материала (фиг. 2) для создания высокоскоростного турбулентного потока в полость корпуса 1 под газораспределительным средством 10 устанавливают сменный газонаправляющий элемент 13, выполненный в виде пружины так, что контур пружины прилегает без зазора к внутренней поверхности корпуса 1. Силовой узел автоматически перемещает кожух 3 с рассекателем 8 потока газа вдоль оси корпуса 1 до герметичного сопряжения внутренней поверхности внешнего сопла 5 с наружной поверхностью внутреннего сопла 7 и кольцевого рассекателя 8 с отверстиями 6 цилиндра корпуса 1. При этом открываются прорези 11 газораспределительного средства 10. Фиксируют кожух 3 в заданном рабочем положении силовым узлом (не показан). Аналогичное перемещение кожуха 3 с рассекателем 8 потока газа вдоль оси корпуса 1 можно осуществить вручную, при этом кожух 3 фиксируют элементом фиксации. Подают поток рабочего газа в распределительную кольцевую камеру 4, который по прорезям 11 газораспределительного средства 10 попадает в полость корпуса 1 под нижнюю поверхность защитного стекла 12. Прорези 11 газораспределительного средства 10, выполненные наклонно по отношению к радиальным осям корпуса 1, создают вихревой поток, который очищает и охлаждает стекло 12. Образованный за счет смешения струй, истекающих из прорезей 11, закрученный поток газа поступает в кольцевую камеру 4 и направляется газонаправляющим средством 10 по спирали между витками пружины, при этом угловая скорость закрученного потока увеличивается, и поток направляется через внутреннее сопло 7 в зону реза. Одновременно включают лазер (не показан), фокусирующая линза 2 направляет излучение лазера на поверхность детали 19. Под действием сфокусированного лазерного излучения материал детали 19 расплавляется и высокоскоростным турбулентным потоком выносится из зоны реза. Сменный газонаправляющий элемент 13, выполненный в виде пружины из проволоки круглого или прямоугольного сечения, жесткость которой не меняется в зависимости от заданного давления рабочего газа в полости корпуса, равномерно закручивает поток газа. 7 99742014.02.28 Экспериментально установлено, что скорость потока газа, выходящего из сопла, увеличивается примерно в два раза по сравнению с известной лазерной головкой. Изготовленный и опробованный опытный образец лазерной обрабатывающей головки при проведении наплавки деталей порошковыми и проволочными материалами и резки деталей из листового материала лазерным излучением подтвердил его работоспособность и основные технические характеристики лазерной обрабатывающей головки для вышеуказанных обрабатывающих технологий. По сравнению с прототипом предложенная лазерная обрабатывающая головка расширяет технологические и функциональные возможности, повышает производительность и качество обработки. Заявляемое техническое решение пригодно к осуществлению промышленным способом с использованием существующей технологии производства. Таким образом, заявляемое техническое решение соответствует критерию промышленная применимость. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: B23K 26/14

Метки: лазерная, головка, обрабатывающая

Код ссылки

<a href="https://by.patents.su/8-u9974-lazernaya-obrabatyvayushhaya-golovka.html" rel="bookmark" title="База патентов Беларуси">Лазерная обрабатывающая головка</a>