Фильтрующий волокнистый нетканый материал и способ его получения

Номер патента: 2340

Опубликовано: 30.09.1998

Авторы: Громыко Юрий Владимирович, Горбаченко Владимир Александрович, Гайдук Вера Филипповна, Марков Евгений Михайлович, Пинчук Леонид Семенович, Гольдаде Виктор Антонович, Сиканевич Александр Васильевич

Текст

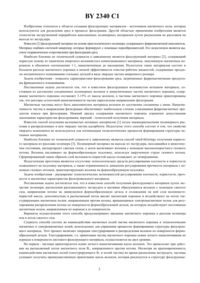

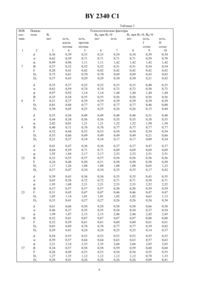

01 39/16 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ ФИЛЬТРУЮЩИЙ ВОЛОКНИСТЫЙ НЕТКАНЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ(71) Заявитель Институт механики металлополимерных систем АН Беларуси(73) Патентообладатель Институт механики металлополимерных систем АН Беларуси(57) 1. Фильтрующий волокнистый нетканый материал, состоящий из адгезионно соединенных полимерных волокон и намагниченных частиц магнитного порошка, отличающийся тем, что содержание порошка составляет 3-15 от массы волокон, а частицы магнитного порошка ориентированы так, что векторы остаточной намагниченности параллельны направлению фильтрации. 2. Способ получения фильтрующего материала путем экструзии полимера, распыления расплавленного экструдата и вытяжки образующихся волокон с помощью сжатого газа, направления потока на движущуюся формообразующуюся деталь и охлаждения на ней слоя волокнисто-пористой массы, отличающийся тем, что в распыляемый поток вводят магнитный порошок и воздействуют на поток текстурирующим магнитным полем, направленным против потока и вращающимся электромагнитным полем для регулирования распределения потока по поверхности формообразующей детали, на которую воздействуют постоянным магнитным полем, направленным по нормали к ее поверхности. 3. Способ по п.2, отличающийся тем, что магнитный порошок вводят в расплав полимера. 4. Способ по п.2, отличающийся тем, что магнитный порошок вводят в поток сжатого газа. 2340 1 Изобретение относится к области создания фильтрующих материалов - источников магнитного поля, которые используются для разделения сред в процессе фильтрации. Другой областью применения изобретения является технология экструзионной переработки наполненных полимерных материалов путем распыления их расплавов на выходе из экструдера. Известен 1 фильтрующий материал на основе кристаллического полимера, содержащего ферромагнитный наполнитель. Материал снабжен системой микропор, которые формируют с помощью порообразователей. Его недостатком является высокое гидравлическое сопротивление при фильтрации сред. Наиболее близким по технической сущности к заявленному является фильтрующий материал 2, содержащий пористую основу из химически инертного волокнистого композиционного материала, заполненную магнитным порошком в объемном соотношении 11, намагниченным до насыщения. Недостаток таких материалов состоит в большом расходе магнитного порошка и низкой эффективности очистки рабочих жидкостей, содержащих продукты механического изнашивания стальных деталей в виде твердых частиц микронного размера. Задача изобретения - повысить характеристики фильтрования сред, загрязненных ферромагнитными продуктами фрикционного изнашивания. Поставленная задача достигается тем, что в известном фильтрующем волокнистом нетканом материале, состоящем из адгезионно соединенных полимерных волокон и намагниченных частиц магнитного порошка, содержание магнитного порошка составляет 3-15 от массы волокон, а частицы магнитного порошка ориентированы так, что векторы остаточной намагниченности частиц параллельны направлению фильтрации. Магнитные частицы могут быть наполнителем материала волокон из адгезионно соединены с ними. Намагниченность частиц в направлении фильтрации обеспечивает наибольшую степень улавливания ферромагнитных продуктов износа при фильтрации. Нижний предел содержания магнитного порошка ограничен допустимыми значениями характеристик фильтрования, верхний - технологией получения материала. Известен способ получения волокнистых нетканых материалов 1 путем пневмораспыления полимерного расплава и распределенных в нем твердых частиц адсорбента. Недостаток этого способа состоит в том, что свойства твердого компонента не используются для оптимизации технологических процессов формирования структуры нетканых материалов. Наиболее близким по технической сущности к заявленному является способ - получения пористого материала из расплава полимера 3. Полимерный материал на выходе из экструдера, находящийся в вязкотекучем состоянии, диспергируют сжатым газом, а затем вытягивают волокна с помощью высокоскоростного газового потока. Волокна наслаивают на формообразующую подложку, используя закрученную струю газового потока. Сформированный таким образом слой волокнисто-пористой массы охлаждают до затвердевания. Недостатками прототипа являются отсутствие технологических средств регулирования плотности и пористости осажденного на подложку материала, а также ограниченность диапазона регулирования прочности материала с помощью газовых потоков, транспортирующих волокна на формообразующую подложку. Задача изобретения - расширение технологических возможностей регулирования плотности, пористости, прочности и магнитных характеристик фильтровального материала. Поставленная задача достигается тем, что в известном способе получения фильтрующего материала путем экструзии полимера, распыления расплавленного экструдата и вытяжки образующихся волокон с помощью сжатого газа, направления потока на движущуюся формообразующую деталь и охлаждения на ней слоя волокнистопористой массы, дополнительно в распыляемый поток вводят магнитный порошок и воздействуют на поток текстурирующим магнитным полем, направленным против потока, вращающимся электромагнитным полем для регулирования распределения потока по поверхности формообразующей детали, на которую воздействуют постоянным магнитным полем, направленным по нормали к ее поверхности. Варианты осуществления этого способа предусматривают введение магнитного порошка в расплав полимера или в поток сжатого газа. Сущность способа состоит во взаимодействии магнитных полей частиц магнитного порошка и технологических магнитных и электромагнитных полей, используемых для управления процессом формирования структуры фильтрующего материала. Этот процесс включает операции текстурирования и распределения волокон по поверхности формообразующей детали. Текстурирование, т.е. ориентация частиц магнитного порошка осями легкого намагничивания по нормали к поверхности листового фильтрующего материала, осуществляется на двух уровнях. На первом - частицы ориентируются осями легкого намагничивания вдоль волокон. Это происходит при действии на распыляемый поток магнитного поля В 1, направленного против потока. Несмотря на кратковременность взаимодействия магнитных полей (текстурирующего В 1 и полей частиц) во время распыления экструдата, частицы успевают получить преимущественную ориентацию вдоль волокон, которая реализуется в структуре фильтрующе 2 2340 1 го материала. Направление текстурирующего В 1 поля против потока дает возможность снизить скорость частиц и благодаря этому увеличить степень вытяжки полимерного связующего волокон. Текстурирование на втором уровне имеет место при осаждении волокон с ориентированными магнитными частицами на формообразующую подложку. В последней создают постоянное магнитное поле В 2, направленное по нормали к ее поверхности. Под действием текстурирующего поля В 2 волокна наслаиваются на подложку с преимущественным ориентированием по нормали к ней. Таким образом, вектор поля остаточного намагничивания частиц оказывается перпендикулярен поверхности листа. Это позволяет при последующем намагничивании листового фильтрующего материала во внешнем магнитном поле, направление которого совпадает с направлением текстурирующего В 2 поля, повысить остаточную намагниченность фильтрующего материала на 10-15 по сравнению с нетекстурированным листом. Намагниченность фильтрующего материала в направлении, совпадающем с направлением фильтрации, наиболее благоприятна для достижения максимальных значений фильтрационных характеристик. Наложение на поток распыляемых волокон, наполненных магнитными частицами, вращающегося электромагнитного поля ВВ позволяет наслаивать волокна на подложку полосами по криволинейной траектории. На фиг. приведена схема процесса. Газовоздушный поток 3 полимерного расплава, содержащего магнитный порошок,поступает из распылительной головки 1 экструдера. Проходя через зону действия 4 вращающегося электромагнитного поля ВВ, поток 3 отклоняется от прямолинейной траектории и наслаивается на формообразующую подложку 5, совершающую возвратно-поступательное движение, в виде спиралеобразных полос. Это дает возможность увеличить прочность фильтрующего материала при одновременном повышении равномерности распределения пор. Плотность, пористость, а также прочность заявленного фильтрующего материала можно регулировать, изменяя напряженность магнитного текстурирующего В 2 поля. Его воздействие на волокна, содержащие магнитный порошок, аналогично механическому уплотнению волокнисто-пористого слоя. Притяжение волокон к подложке приводит к увеличению плотности и уменьшению пористости материала. Приведение волокон, находящихся в вязкотекучем состоянии, в контакт друг с другом обусловливает их сваривание в зоне контакта. Таким образом фиксируется взаимное расположение волокон, достигнутое при воздействии магнитного поля, и одновременно повышается прочность материала. Плотность , г/см 3, фильтрующих материалов рассчитывали по результатам взвешивания и измерения объема образцов. Прочность материалов оценивали по величине разрушающего напряжения , МПа, при растяжении по ГОСТ 14236-81. Магнитные характеристики - магнитную индукцию В, мТл, и остаточную намагниченность - определяли с помощью миллитесламетра и специального прибора, регистрирующего удельную силу, Н/см 2, притяжения материала к ферромагнитной подложке. Общую пористость рассчитывали по формуле 112100,1 2 где- масса образца- номинальный объем образца, рассчитываемый из геометрических размеров 1 и 1 - массовая доля и плотность полимерного связующего 2 и 2- то же для магнитного порошка. Характеристики фильтрования заявленного материала определяли, используя установку для испытания фильтроэлементов (ГОСТ 25277-82). Рабочую жидкость (масло моторное МС-20, ГОСТ 21743-90) искусственно загрязняли, вводя в нее в количестве 10-5 от массы масла порошок феррита бария (ТУ-6-09-591-91) с размером частиц 0,5-5 мкм и стандартный загрязнитель - аризонскую пыль с таким же размером частиц. Пробы жидкости до и после фильтрования, продолжавшегося 15 мин, изучали с помощью оптико-магнитного анализатора 4. Принцип его действия основан на регистрации фотометрическим методом оптического излучения, прошедшего через пробу, при наложении внешнего магнитного поля и без него. Определяли общую загрязненность масла и концентрацию в нем частиц феррита. Общую загрязненность оценивали по изменению оптической плотности 1(1/2), где 1 и 2 - фотометрические показатели проб чистого и искусственно загрязненного, затем прошедшего через фильтр масла. Концентрацию ферритовых частиц определяли по калибровочному графику на основании изменения оптической плотности 2 пробы загрязненного, а затем прошедшего через фильтр масла при наложении на пробу магнитного поля 2(3/2), где 3 - показание фотометра при наложении магнитного поля. Приведем примеры изготовления заявленного материала. Фильтрующие материалы получали на основе полиэтилена (ПЭ) высокого давления (ГОСТ 16337-77 Е), полиамида (ПА) 610 (ГОСТ 10589-87) и полиэтилентерефталата (ПЭТФ, ТУ 6-05-1984-85). Наполнителем связующего служили порошки феррита бария (ФБ), феррита стронция (ФС, ТУ 6-09-27-105-90) и самарий-кобальтового сплава 217 (РЭМ). 3 2340 1 Технология формирования фильтрующего материала включала операции гранулирования - получения методом экструзии гранул на основе связующего, наполненного порошкообразными компонентами, экструзионной переработки гранулята и пневматического распыления расплава. Распыление осуществляли с помощью генератора волокон, представляющего собой экструдер с диаметром шнека 45 мм, снабженный распылительной головкой 5. Для диспергирования расплавов использовали осушенный сжатый воздух под давлением 0,4 МПа из промышленной пневмосети. Температура расплавов в распылительной головке была на 5-10 К ниже температуры начала интенсивной термоокислительной деструкции полимерных связующих. В гранулят вводили не более 15 масс магнитных порошков. Материалы с содержанием наполнителя свыше 15 (в том числе - материалы по прототипу) получали,используя в качестве распылительного агента поток газопорошковой смеси из генератора псевдоожижения. Составы исследуемых фильтрующих материалов приведены в табл. 1 Таблица 1 Компоненты ПЭ ФБ ФС РЭМ Компоненты ПА ФБ ФС РЭМ Компоненты ПЭТФ ФБ ФС РЭМ Составы-прототипы 46-48 на основе, соответственно, ПЭ, ПА и ПММА содержали 50 об.феррита бария. Температурно-временные режимы получения фильтрующих материалов были постоянными для каждого связующего. Переменными были факторы, связанные с воздействием на материалы магнитного поля. На фиг. 2 показаны 1-распылительная головка экструдера, 2-электромагнит, 3-распыляемый поток наполненного магнитным порошком полимерного расплава, 4-генератор вращающегося электромагнитного поля, 5-формообразующая сетка (подложка), 6-сформированный фильтрующий материал, 7 - постоянный магнит. Текстурирующее магнитное поле В 1 создавали с помощью кольцевого электромагнита 2, установленного на выходном канале распылительной головки 1. Напряженность текстурирующего поля в осевом направлении 200 кА/м. Вектор В 1 совпадал с направлением потока 3 или был направлен против него. Вращающееся электромагнитное поле ВВ для регулирования распределения потока распыляемых частиц на поверхности сетки 5 создавали с помощью генератора 4, выполненного в виде втулки. Распыляемый поток 3 направляли на сетку 5 по оси втулки 4. Частота вращения электромагнитного поля составляла 31/с, напряженность 150 кА/м. Текстурирующее магнитное поле В 2 напряженностью 300 кА/м, направлено по нормали к сетке 5, на которой формируется волокнистый материал 6. Источником В 2 служили постоянные магниты 7, установленные с обратной стороны сетки. Намагничивание образцов осуществляли с помощью магнитоимпульсной установки (энергии импульса - до 20 кДж). 2340 1 В первой серии экспериментов изготавливали фильтрующие материалы разных составов без наложения технологических полей В 1 ВВ В 2, а затем намагничивали образцы до величины намагничивания насыщения. Результаты испытания приведены в табл.2. Из табл.2 видно, что для каждого из трех исследованных связующих лучшие фильтрационные характеристики имеют составы 4-15, 19-30 и 34-45, значительно превосходящие прототип. Увеличение содержания ферромагнитного наполнителя свыше 15 нецелесообразно, т.к. показатели 1 и 2 для составов 10-12 и 13-15, 25-27 и 28-30, 40-42 и 43-45 при одинаковых связующих и наполнителях практически не отличаются. Эти же показатели для составов 1-3 и 4-6, 16-18 и 19-21, 31-33 и 3436 с одинаковыми связующими и наполнителями значительно отличаются, причем материалы, содержащие 3 магнитного порошка, значительно превосходят по фильтрационным характеристикам материалы с 2 наполнителя. Вторую серию экспериментов по определению оптимальной технологии получения фильтровальных материалов проводили, используя оптимальные составы 7-9, 22-24 и 37-39, а также составы 46-48-прототипы. Результаты представлены в табл.3. Анализ данных табл.3 свидетельствует, что по фильтрационным характеристикам заявленные материалы значительно превосходят прототип. Это преимущество тем более очевидно, что фильтрационные характеристики прототипа не изменяются под действием изученных технологических факторов, а заявленных материалов - существенно улучшаются. Более того, для материала-прототипа наблюдалось вымывание магнитных частиц при фильтрации жидкостей, что обусловлено по-видимому тем, что не все частицы, ввиду их большой концентрации, адгезионно закреплены на волокнах связующего или инкапсулированы в них. Таблица 2 Характеристики фильтрования 1 2 Таблица 3 Технологические факторы ВВ при В 10 В 2 при В 10, ВВ 0 нет есть нет есть, сетке 6 7 8 9 0,33 0,34 0,34 0,39 0,71 0,71 0,71 0,59 1,11 1,42 1,42 1,42 0,52 0,51 0,51 0,54 0,42 0,42 0,42 0,42 0,70 0,69 0,69 0,43 0,29 0,30 0,30 0,21 Действие текстурирующего поля В 1 приводит к повышению магнитных характеристик (В и ) наполненного магнетиками материала (составы 7-9, 22-24, 46-48) и не влияет на характеристики материаловпрототипов (составы 46-48). Наличие вращающегося электромагнитного поля ВВ является фактором, увеличивающим прочность ферритонаполненных составов, по-видимому, за счет спиралеобразной укладки волокон на формообразующую сетку. Фильтрационные характеристики ферритонаполненных волокнистых материалов остаются практически без изменения при наличии поля ВВ и без него. Поле ВВ не влияет ни на какие характеристики материалов-прототипов. Текстурирующее поле В 2 изменяет фильтрационные характеристики ферритонаполненных составов и не влияет на материалы-прототипы. Видно, что направление В 2 по нормали к формообразующей сетке значительно улучшает фильтрационные характеристики магнитных материалов, а в направлении параллельно поверхности сетки приводит к столь же значительному их ухудшению. Последнее значение фильтрационных характеристик не хуже самых низких значений, свойственных каждому составу ферритонаполненных волокнистых материалов. Таким образом, из анализа табл.3 следует, что оптимальными технологическими факторами являются наличие текстурирующего поля В 1, направленного против распыляемого потока, вращающегося магнитного поля ВВ и текстурирующего поля В 2, направленного по нормали к формообразующей сетке. 2340 1 По мнению заявителя, предложенные фильтрующий материал и способ его изготовления отвечают критериям- новизны, т.к. заявителю и авторам неизвестен полимерный волокнистый материал с магнитными наполнителями, предназначенный для фильтрования жидкостей, а также технология его получения, включающая заявленную последовательность воздействия на распыляемый поток магнитных и электромагнитных полей В 1, ВВ, В 2- изобретательского уровня, т.к. в заявке преодолены предвзятые мнения о невозможности придать полимерным волокнам толщиной порядка 10-100 мкм свойства магнитотвердого материала, а также управлять процессом формирования оптимальной структуры полимерного волокнистого фильтровального материала с помощью магнитных полей- промышленной применимости, т.к. потребность в магнитных волокнистых фильтрующих материалах испытывают многие области техники, а высокие эксплуатационные свойства заявленного материала и возможность осуществления способа его формирования подтверждены примерами, приведенными в заявке. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B01D 39/16, B01D 35/06

Метки: нетканый, получения, способ, материал, фильтрующий, волокнистый

Код ссылки

<a href="https://by.patents.su/8-2340-filtruyushhijj-voloknistyjj-netkanyjj-material-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Беларуси">Фильтрующий волокнистый нетканый материал и способ его получения</a>

Предыдущий патент: Микрохирургический колюще-режущий инструмент

Следующий патент: Наконечник к пистолету для газопламенного напыления

Случайный патент: Способ получения этиленоксида прямым окислением этилена воздухом или кислородом