Способ переработки твердого углеводородного сырья и устройство для его осуществления

Номер патента: 15164

Опубликовано: 30.12.2011

Авторы: Фролов Евгений Николаевич, Жданок Виталий Александрович, Зедлец Иван Иванович

Текст

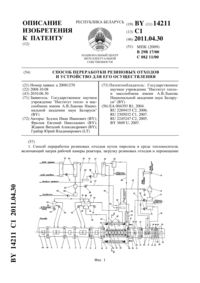

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПЕРЕРАБОТКИ ТВЕРДОГО УГЛЕВОДОРОДНОГО СЫРЬЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена им. А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Зедлец Иван Иванович Фролов Евгений Николаевич Жданок Виталий Александрович(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена им. А.В.Лыкова Национальной академии наук Беларуси(57) 1. Устройство для переработки твердого углеводородного сырья, содержащее герметичную пиролизную камеру, смонтированную в полости нагревательной печи, транспортный загрузчик утилизируемого твердого углеводородного сырья в пиролизную камеру,связанный с пиролизной камерой замкнутый контур конденсации и возврата несконденсировавшегося газа, отличающееся тем, что содержит замкнутый контур нагрева и охлаждения, включающий связанный трубопроводом с пиролизной камерой испаритель преимущественно водяного технологического конденсата с распылителем преимущественно водяного технологического конденсата, вентилятор и нагреватель, причем испаритель преимущественно водяного технологического конденсата с одной стороны связан с 15164 1 2011.12.30 пиролизной камерой непосредственно, а с другой стороны - через вентилятор и нагреватель, при этом нагреватель в свою очередь связан дымоходами с одной стороны с полостью нагревательной печи, а с другой - через рекуператор с дымососом. 2. Устройство по п. 1, отличающееся тем, что снабжено замкнутым контуром отвода тепла, высвобождаемого при охлаждении твердых остатков процесса термического разложения, включающим конденсатную емкость, связанную с одной стороны с испарителем, а с другой - с дозирующим насосом и далее через теплообменник с распылителем. 3. Устройство по п. 1 или 2, отличающееся тем, что испаритель выполнен в виде сосуда циклонного типа с тангенциальным подводом нагретого газа и распыленного преимущественно водяного технологического конденсата, а также отводом полученной парогазовой смеси с помощью вентилятора и конденсата в конденсатную емкость. 4. Способ переработки твердого углеводородного сырья устройством по п. 1 путем термического разложения без доступа кислорода, при котором подают утилизируемое твердое углеводородное сырье в герметичную пиролизную камеру, нагревают его до температуры термического разложения, отводят и конденсируют пары пиролизной жидкости,образовавшиеся в процессе термического разложения, охлаждают твердые остатки продуктов термического разложения и удаляют их из пиролизной камеры, при этом нагрев утилизируемого твердого углеводородного сырья и охлаждение твердых остатков процесса термического разложения осуществляют путем перепуска соответственно нагретого и охлажденного газа по замкнутому контуру нагрева и охлаждения, причем при нагреве утилизируемого твердого углеводородного сырья получают на выходе из испарителя преимущественно водяного технологического конденсата парогазовую смесь с температурой от 120 до 180 С путем смешивания в испарителе преимущественно водяного технологического конденсата, отведенного из пиролизной камеры нагретого газа, с распыленным преимущественно водяным технологическим конденсатом, полученную парогазовую смесь дополнительно нагревают теплом уходящих дымовых газов до температуры термического разложения утилизируемого твердого углеводородного сырья и возвращают ее в пиролизную камеру, а охлаждение твердых остатков процесса термического разложения осуществляют циркулирующей по замкнутому контуру нагрева и охлаждения парогазовой смесью путем охлаждения ее в испарителе преимущественно водяного технологического конденсата до температуры от 90 до 100 С распыленным преимущественно водяным технологическим конденсатом. 5. Способ по п. 4, отличающийся тем, что тепло, высвобождаемое при охлаждении твердых остатков процесса термического разложения, направляют для использования потребителю. Изобретение относится к технологии переработки и утилизации твердого углеводородного сырья путем его термического разложения, в частности пиролиза изношенных автомобильных шин, пластмасс и других промышленных и бытовых отходов, и может найти применение в резинотехнической промышленности, нефтехимии, топливноэнергетическом комплексе для получения сырьевых и топливных ресурсов. Известен способ переработки резиновых отходов 1, согласно которому резиновые отходы подвергаются смешиванию с 5-15 мас.воды. Предварительно подготовленные отходы подвергают термическому разложению в печи при распылении в ней и испарении воды в количестве 50-150 от массы отходов, нагревают их до температуры 400 С. Полученные продукты разложения разделяют на парогазовую смесь и твердый остаток, затем выделяют жидкую фазу из парогазовой смеси с образованием газообразного продукта,который отводят на сжигание для поддержания процесса разложения отходов. 15164 1 2011.12.30 Недостатком известного способа является то, что нагрев резиновых отходов и испарение воды внутри печи производят путем обогрева ее стенок, что приводит к существенным энергетическим затратам, а также то, что охлаждение твердого остатка водой произпроизводят в печи, при этом дестабилизируется температурный режим процесса пиролиза. Известен способ термической переработки изношенных шин 2, в котором осуществляют пиролиз измельченных шин в реакторе при температуре 550-800 С в среде восстановительного газа, полученного в генераторе восстановительных газов сжиганием газов,содержащих углеводороды, и осуществляют разделение продуктов пиролиза, при этом часть выходящих из реактора газообразных продуктов пиролиза с парами жидких углеводородов подают в генератор восстановительных газов и используемый в способе тепловой агрегат, а часть выходящих из теплового агрегата дымовых газов подают в генератор восстановительных газов и реактор. Недостатком известного способа является сложность его реализации из-за большого количества высокотемпературных регулируемых газовых потоков. Кроме того, получаемый восстановительный газ, по существу, не является безкислородным, так как в способе предусмотрена подача в реактор дымовых газов, содержащих, как приведено в известном способе, 4-7 кислорода, что может способствовать образованию в реакторе токсичных соединений. Поэтому известный способ термической переработки изношенных шин нельзя считать экологически безопасным, а получаемый восстановительный газ не может быть альтернативой перегретому водяному пару. Известен способ переработки изношенных шин 3, включающий их пиролиз в реакторе в среде теплоносителя, отделение твердой фазы и ее измельчение, разделение жидкой и газообразной фаз путем конденсации, сжигание газообразной фазы для нагрева теплоносителя. При этом газообразные продукты пиролиза шин используют в смеси с водяным паром при их массовом соотношении (1,0-5,0)1,0 в качестве теплоносителя. К недостаткам этого способа следует отнести высокие затраты энергии на процесс пиролиза, связанные с необходимостью использования парогенератора на выработку водяного пара, а также с неэффективным использованием тепловой энергии из-за отсутствия утилизации тепла уходящих дымовых газов. Кроме того, подвод тепла через кожух нагревателя газа к теплоносителю также является неэффективным. Наиболее близким к заявленному способу переработки твердого углеводородного сырья является способ переработки твердого углеводородного сырья, выбранный в качестве прототипа 4. В известном способе переработку твердого углеводородного сырья ведут путем термического разложения без доступа кислорода. Способ включает подачу утилизируемого твердого углеводородного сырья в герметичную пиролизную камеру, нагрев его до температуры термического разложения, отвод и конденсацию паров пиролизной жидкости, образовавшихся в процессе термического разложения, охлаждение твердых остатков продуктов термического разложения и их удаление из пиролизной камеры. При этом нагрев утилизируемого углеводородного сырья и охлаждение твердых остатков осуществляют путем перепуска соответственно нагретого и охлажденного газа по замкнутому контуру. Однако в указанном способе не предусмотрено выделение и отбор из продуктов пиролиза несконденсировавшихся горючих газов. Они циркулируют в замкнутом контуре процесса пиролиза, накапливаются, повышая в нем давление, и затем выбрасываются в атмосферу через перепускной клапан. Не предусмотрено также подавление токсичных соединений, например, путем создания в пиролизной камере среды перегретого водяного пара. Кроме того, несконденсировавшиеся газы являются значительным источником тепловой энергии при их сжигании, которую целесообразно использовать в технологическом процессе пиролиза. Таким образом, недостатком известного способа являются его энергетическая неэффективность и низкая экологическая безопасность процесса пиролиза. 15164 1 2011.12.30 Установка для переработки углеводородного сырья, реализующая этот способ, содержит герметичную пиролизную камеру с каналом отбора газа из пиролизной камеры и каналом подвода газа в пиролизную камеру, сепаратор, емкость для сбора пиролизной жиджидкости, компрессор, устройства нагрева и охлаждения, при этом канал отвода газа из пиролизной камеры соединен со входом компрессора непосредственно через теплообменник устройства охлаждения и через сепаратор, последовательно установленный за теплообменником устройства охлаждения, а канал подвода газа в пиролизную камеру соединен с выходом компрессора непосредственно и через теплообменник устройства нагрева, образуя систему замкнутых переключаемых посредством управляемых клапанов контуров. Пиролизная камера посредством управляемых клапанов сообщена с атмосферой. Недостатком установки является недостаточно интенсивная теплопередача конвекцией через стенки рекуперативных теплообменников между двумя газовыми потоками, отсутствие утилизации тепла уходящих дымовых газов теплогенератора, отсутствие средства отбора газовой фазы из контура циркуляции продуктов пиролиза и ее использование. Известна установка для переработки резиновых отходов 5. Установка содержит тепловой реактор с теплоизолированной рабочей камерой, средство загрузки резиновых отходов и средство выгрузки твердой фазы продуктов пиролиза, устройство нагрева,средство накопления и распределения тепловой энергии по поверхности рабочей камеры,средство непрерывной подачи тепловой энергии в рабочую камеру, средство извлечения газообразной и жидкой фазы из продуктов пиролиза. При этом рабочая камера теплового реактора выполнена из двух отсеков, разделенных полостью для перегретого пара, которая снабжена регулируемым клапаном для подачи перегретого пара попеременно в каждый из отсеков. Средство непрерывной подачи тепловой энергии в рабочую камеру выполнено в виде парораспределительного коллектора, связанного с полостью для перегретого пара и расположенного в каждом из отсеков. Парораспределительный коллектор состоит из поворотной решетки, внутри которой расположены перфорированные трубы. Каждый из отсеков рабочей камеры снабжен вращающимся штырьковым ворошителем и средством загрузки резиновых отходов, включающим бункер, снабженный гидрозатвором, и винтовый транспортер, герметично связывающий бункер с указанными отсеками. Средство выгрузки твердой фазы продуктов пиролиза выполнено в виде винтового транспортера, герметично связанного на выходе с емкостью охлаждения, установленной за пределами рабочей камеры. Средство распределения тепловой энергии по поверхности рабочей камеры снабжено полостью для дымовых газов, расположенной по наружному периметру боковых стенок каждого из отсеков. Недостатками известной установки являются недостаточно интенсивный подвод тепла через стенку в рабочую камеру, отсутствие утилизации тепла дымовых газов и тепла продуктовых потоков. В качестве прототипа предлагаемого устройства принято устройство для переработки отходов 6. Устройство для переработки отходов включает реактор (герметичную пиролизную камеру) с устройством загрузки исходного сырья. Герметичная пиролизная камера устройства смонтирована в полости нагревательной печи. Устройство снабжено замкнутым контуром конденсации и возврата несконденсировавшегося газа, а также замкнутым контуром нагрева. Оба контура и система подачи в нагревательную печь природного газа связаны с блоком управления. В устройстве используется парогенератор, что удорожает его стоимость и эксплуатацию. Вырабатываемый углекислый газ, получаемый при сжигании природного и несконденсировавшихся газов, используемый в качестве рабочей газовой среды в реакторе, не является экологически безопасным, так как не исключает присутствие в нем кислорода и образование токсичных соединений. Таким образом, недостатками этого устройства являются низкие энергоэкономические показатели и его экологические характеристики. 15164 1 2011.12.30 Задачей предлагаемого изобретения является снижение энергоемкости и улучшение экологических показателей процесса. Известное устройство для переработки твердого углеводородного сырья содержит герметичную пиролизную камеру, смонтированную в полости нагревательной печи,транспортный загрузчик утилизируемого твердого углеводородного сырья в пиролизную камеру, связанный с пиролизной камерой замкнутый контур конденсации и возврата несконденсировавшегося газа. Согласно предлагаемому изобретению, устройство содержит замкнутый контур нагрева и охлаждения, включающий связанный трубопроводом с пиролизной камерой испаритель преимущественно водяного технологического конденсата с распылителем преимущественно водяного технологического конденсата, вентилятор и нагреватель. Испаритель преимущественно водяного технологического конденсата с одной стороны связан с пиролизной камерой непосредственно, а с другой стороны - через вентилятор и нагреватель. При этом нагреватель, в свою очередь, связан дымоходами с одной стороны с полостью нагревательной печи, а с другой - через рекуператор с дымососом. Кроме того,устройство снабжено замкнутым контуром отвода тепла, высвобождаемого при охлаждении твердых остатков процесса термического разложения, включающим конденсатную емкость, связанную с одной стороны с испарителем, а с другой - с дозирующим насосом и далее через теплообменник с распылителем. Испаритель выполнен в виде сосуда циклонного типа с тангенциальным подводом нагретого газа и распыленного преимущественно водяного технологического конденсата, а также отводом полученной парогазовой смеси с помощью вентилятора и конденсата в конденсатную емкость. Известный способ переработки твердого углеводородного сырья путем термического разложения без доступа кислорода включает подачу утилизируемого твердого углеводородного сырья в герметичную пиролизную камеру, нагрев его до температуры термического разложения, отвод и конденсацию паров пиролизной жидкости, образовавшихся в процессе термического разложения, охлаждение твердых остатков продуктов термического разложения и их удаление из пиролизной камеры, при этом нагрев утилизируемого твердого углеводородного сырья и охлаждение твердых остатков процесса термического разложения осуществляют путем перепуска соответственно нагретого и охлажденного газа по замкнутому контуру нагрева и охлаждения. Согласно заявленному способу, при нагреве утилизируемого твердого углеводородного сырья получают на выходе из испарителя преимущественно водяного технологического конденсата парогазовую смесь с температурой от 120 до 180 С путем смешивания в испарителе преимущественно водяного технологического конденсата, отведенного из пиролизной камеры нагретого газа, с распыленным преимущественно водяным технологическим конденсатом, полученную парогазовую смесь дополнительно нагревают теплом уходящих дымовых газов до температуры термического разложения утилизируемого твердого углеводородного сырья и возвращают ее в пиролизную камеру, а охлаждение твердых остатков процесса термического разложения осуществляют циркулирующей по замкнутому контуру нагрева и охлаждения парогазовой смесью путем охлаждения ее в испарителе преимущественно водяного технологического конденсата до температуры от 90 до 100 С распыленным преимущественно водяным технологическим конденсатом. Кроме того, тепло, высвобождаемое при охлаждении твердых остатков процесса термического разложения, направляют для использования потребителю. На фигуре представлена схема общего вида устройства, предлагаемого для осуществления заявляемого способа переработки твердого углеводородного сырья. Устройство для переработки твердого углеводородного сырья состоит из транспортного загрузчика 1 утилизируемого твердого углеводородного сырья, пиролизной камеры 2, размещенной в полости 3 нагревательной печи 4. Пиролизная камера 2 оснащена герметичной дверью 5 и связана с замкнутым контуром конденсации и возврата несконденси 5 15164 1 2011.12.30 ровавшегося газа для сжигания его в печи 4. Контур включает последовательно соединенные трубопроводами конденсатор 6 первой ступени с емкостью 7 для слива полученной жидкой фракции (конденсата парогазовой смеси с температурой конденсации свыше 100 С) и конденсатор 8 второй ступени, которые связаны с сухим воздушным охладителем 9, а также сепаратор 10 с емкостью 11 для слива конденсата водяных паров и легких углеводородов с температурой конденсации ниже 100 С из конденсатора 8. Сепаратор 10 связан с гидрозатвором 12 и далее через вентилятор 13 отбора несконденсировавшегося газа трубопроводом 14, с дожигателем 15 этого газа в печи 4. К пиролизной камере 2 подключен замкнутый контур нагрева и охлаждения, предназначенный для выработки водяного пара, получения и нагрева парогазовой смеси в режиме нагрева, а в режиме охлаждения - для охлаждения твердых остатков процесса термического разложения. Контур включает в себя испаритель 16 преимущественно водяного технологического конденсата (далее по тексту - испаритель), снабженный распылителем 17 преимущественно водяного технологического конденсата (далее по тексту - распылитель) для распыла преимущественно водяного технологического конденсата (далее по тексту - конденсат). Испаритель 16, в свою очередь, связан с емкостью 18 для слива жидкой фракции,аналогичной полученной в конденсаторе 6 первой ступени, и соединен трубопроводом 19 с пиролизной камерой 2 для отвода из нее нагретого газа. Контур включает также вентилятор 20, который через нагреватель 21 и трубопровод 22 возвращают нагретый (охлажденный) газ в пиролизную камеру 2. Обогрев печи 4 осуществляют горелочным устройством 23, к которому по трубопроводу 24 подведен нагретый в рекуператоре 25 горячий воздух. Дымовые газы, поступающие в нагреватель 21 через дымоход 26 из полости 3 печи 4, отводятся дымоходом 27 в рекуператор 25 и через дымоход 28 поступают в дымосос 29, а затем выбрасываются дымовой трубой 30 в атмосферу. Устройство оснащено замкнутым контуром отвода тепла, высвобождаемого при охлаждении твердых остатков процесса термического разложения, включающим в себя конденсатную емкость 31, связанную трубопроводом 32 с испарителем 16, а трубопроводом 33 - с разделительной емкостью (на фигуре не показана), а также дозирующий насос 34, теплообменник 35 с контуром оборотного водоснабжения (на фигуре не показан), трубопровод 36 подачи охлажденного конденсата в распылитель 17 испарителя 16. Емкости 7, 11, 18 и 31 оснащены датчиками верхнего и нижнего уровней жидкости и откачивающими насосами (на фигуре не показаны). С помощью откачивающих насосов жидкая фракция из емкостей 7 и 18 отводится на последующую переработку и использование, а конденсат водяных паров и легких углеводородов из емкости 11 и конденсат из емкости 31 - в разделительную емкость. Устройство также оснащено блоком управления 37 с системой датчиков и регулирующих устройств (на фигуре не показаны). Предлагаемый способ переработки твердого углеводородного сырья с помощью устройства осуществляется следующим образом. В пиролизную камеру 2 при помощи транспортного загрузчика 1 загружают твердое углеводородное сырье, камеру 2 закрывают герметичной дверью 5 и включают блок управления 37. Конденсатную емкость 31 заполняют конденсатом из разделительной емкости. Испаритель 16 соединяют с емкостью 18. Нагрев твердого углеводородного сырья происходит следующим образом. При включенном дымососе 29 и вентиляторе 20 разжигают горелочное устройство 23. Дымовые газы поступают в полость 3 нагревательной печи 4, где путем радиационного излучения нагревают пиролизную камеру 2 и далее, через дымоход 26, нагреватель 21, дымоход 27,рекуператор 25 и дымоход 28 отсасываются дымососом 29 в дымовую трубу 30. Воздух,циркулирующий в замкнутом контуре нагрева и охлаждения нагревается в нагревателе 21 до температуры 200-300 С, и передает тепло непосредственно утилизируемому твердому углеводородному сырью. 15164 1 2011.12.30 При достижении в пиролизной камере 2 температуры 200-250 С включают дозирующий насос 34 и вентилятор 13 отбора несконденсировавшегося газа. Дозирующий насос 34 из конденсатной емкости 31 подает конденсат через теплообменник 35 и трубопровод 36 в распылитель 17 для распыления и смешивания в испарителе 16 с поступающим из пиролизной камеры 2 по трубопроводу 19 нагретым газом, в результате чего образуется парогазовая смесь, которая с помощью вентилятора 20 поступает в нагреватель 21, где нагревается до температуры 500-600 С и возвращается в пиролизную камеру 2, обеспечивая быстрый нагрев утилизируемого твердого углеводородного сырья и далее - опять в испаритель 16 по замкнутому контуру. При этом устанавливают требуемый расход конденсата дозирующим насосом 34, а расход циркулирующей в замкнутом контуре нагрева парогазовой смеси регулируют автоматически путем изменения числа оборотов вентилятора 20, поддерживая на выходе из испарителя 16 температуру парогазовой смеси в пределах от 120 до 180 С, что обеспечивает полное испарение распыленного конденсата в испарителе 16, а также конденсацию части паров пиролиза в испарителе 16 в виде жидкой фракции, которая сливается в емкость 18. Находившийся в пиролизной камере 2 воздух вытесняется из нее парогазовой смесью и отводится вентилятором 13, а в пиролизной камере 2 образуется экологически безопасная безокислительная атмосфера, состоящая из водяных паров и паров пиролиза утилизируемого твердого углеводородного сырья. В рабочем режиме в пиролизной камере 2 поддерживают температуру 400-600 С путем регулирования мощности горелочного устройства 23. Температура дымовых газов на выходе из печи 4 составляет 750-840 С, температура парогазовой смеси на входе в пиролизную камеру 2 после нагревателя 21 равна 480-530 С, температура горячего воздуха,подаваемого на горелочное устройство 23, равна 200-250 С, а температура дымовых газов на входе в дымосос 29 - не более 180-200 С. Парогазовая смесь, которая удаляется из пиролизной камеры 2 в замкнутый контур конденсации и возврата несконденсировавшегося газа, попадает в конденсатор 6 первой ступени, где конденсируется жидкая фракция и сливается в емкость 7, а оставшиеся пары пиролиза попадают в конденсатор 8 второй ступени, где конденсируются водяные пары и легкие углеводороды. Полученная парожидкостная смесь попадает в сепаратор 10, из которого конденсат водяных паров и легких углеводородов сливается в емкость 11, а несконденсировавшийся газ отсасывается вентилятором 13 через гидрозатвор 12 и по трубопроводу отсасывается вентилятором 13 через гидрозатвор 12 и по трубопроводу 14 подается на дожигатель 15 для сжигания в нагревательной печи 4. Конденсаторы 6 и 8 первой и второй ступеней конденсации охлаждаются с помощью сухого воздушного охладителя. По окончании процесса пиролиза осуществляют охлаждение твердых остатков процесса термического разложения в пиролизной камере 2, для чего используется тот же замкнутый контур, что и при нагреве, являющийся в данном случае замкнутым контуром охлаждения. При охлаждении отключают горелочное устройство 23, дымосос 29, вентилятор 13 отбора несконденсировавшегося газа, переключают слив конденсата из испарителя 16 в емкость 18 для жидкой фракции на слив в конденсатную емкость 31, включают подачу оборотной воды в теплообменник 35, дозирующим насосом 34 увеличивают подачу конденсата в распылитель 17, снижая температуру циркулирующей газовой среды, состоящей преимущественно из водяных паров, в замкнутом контуре охлаждения до значений от 90 до 100 С. При этом часть конденсата испаряется, охлаждая газовую среду,которая направляется вентилятором 20 по контуру охлаждения в пиролизную камеру 2,где нагревается, охлаждая непосредственно твердые остатки процесса термического разложения и далее попадая в испаритель 16, опять охлаждается распыленным конденсатом. Неиспаренная часть конденсата нагревается и попадает в конденсатную емкость 31, откуда направляется дозирующим насосом 34 по замкнутому контуру отвода тепла в теплообменник 35 для охлаждения и по трубопроводу 36 в охлажденном виде опять в 7 15164 1 2011.12.30 распылитель 17 испарителя 16. Охлаждение газовой среды, циркулирующей в контуре охлаждения, до температуры от 90 до 100 С позволяет нагреть конденсат в испарителе 16 до температуры 70-80 С и использовать его тепло на нагрев воды до температуры 5060 С в контуре оборотного водоснабжения. Контроль за охлаждением осуществляется по датчику температуры в слое до температуры 120-150 С, при которой твердые остатки процесса термического разложения не воспламеняются на воздухе и их можно выгружать из пиролизной камеры и направлять на стадию измельчения (при необходимости) и очистки от металлических и других примесей. После окончания охлаждения и выгрузки твердых остатков процесса термического разложения из пиролизной камеры 2 емкости 7,11, 18 и 31 опорожняются, а емкость 31 вновь заполняется до верхнего уровня конденсатом из разделительной емкости. Цикл закончен и в пиролизную камеру 2 загружается следующая партия утилизируемого твердого углеводородного сырья. Таким образом, оснащение устройства для переработки твердого углеводородного сырья замкнутым контуром циркуляции парогазовой смеси с включением в контур испарителя распыленного преимущественно водяного технологического конденсата существенно улучшает его экологические и экономические характеристики, так как процесс пиролиза осуществляется в экологически безопасной газовой среде перегретого водяного пара при отсутствии кислорода газовая среда перегретого водяного пара образуется путем испарения и последующего нагрева выделенного из технологического процесса пиролиза преимущественно водяного конденсата, что позволяет существенно улучшить экологические показатели устройства за счет полного исключения стоков конденсата в канализацию для получения водяного пара фактически используют тепло уходящих дымовых газов,то есть пар вырабатывается наиболее экономичным способом подвод тепла с циркулирующей парогазовой смесью непосредственно к утилизируемому твердому углеводородному сырью, находящемуся в пиролизной камере, ускоряет процесс пиролиза, в результате он становится менее затратным улучшаются условия охлаждения твердых остатков процесса термического разложения за счет непосредственного отвода тепла циркулирующей парогазовой смесью используется тепло дымовых газов на нагрев подаваемого на горелочное устройство воздуха, снижая при этом расход топлива имеется возможность направить тепло, высвобождаемое при охлаждении твердых остатков процесса термического разложения для использования потребителю, например на выработку горячей воды. Источники информации. 1.2245247, МПК 29 17/0008 11/1429 21/00, 2004. 2.2269415, МПК 29 17/0008 11/1629 21/00, 2006. 3.11590, МПК,08 11/00,10 53/07, 2009. 4.2212430, МПК 10 1/1008 11/00, 11/04, 2003 (прототип). 5.3609, МПК 29 17/0010 53/00 2006. 6.2305032, МПК 29 17/00,08 11/0410 1/10, 2006 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 8

МПК / Метки

МПК: C10B 53/07, C08J 11/00

Метки: углеводородного, осуществления, твердого, сырья, способ, переработки, устройство

Код ссылки

<a href="https://by.patents.su/8-15164-sposob-pererabotki-tverdogo-uglevodorodnogo-syrya-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ переработки твердого углеводородного сырья и устройство для его осуществления</a>

Предыдущий патент: Способ повышения износостойкости стальных пресс-форм для формовки изделий из пластмасс

Следующий патент: Раствор для химического осаждения медно-кобальтового покрытия

Случайный патент: Устройство защиты человеческого организма от воздействия электромагнитного излучения средств отображения информации