Устройство для глубинного уплотнения грунта

Номер патента: U 9554

Опубликовано: 30.10.2013

Авторы: Юськович Виталий Иванович, Дедок Владимир Николаевич, Друшиц Дмитрий Валерьевич, Пчелин Вячеслав Николаевич, Пойта Петр Степанович, Нагурная Мария Евгеньевна

Текст

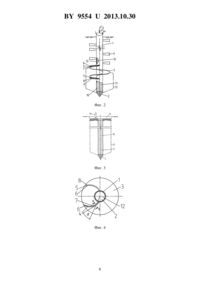

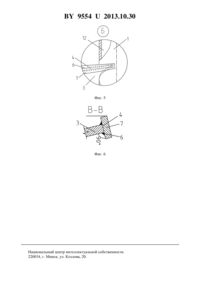

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ГЛУБИННОГО УПЛОТНЕНИЯ ГРУНТА(71) Заявитель Учреждение образования Брестский государственный технический университет(72) Авторы Пойта Петр Степанович Пчелин Вячеслав Николаевич Юськович Виталий Иванович Дедок Владимир Николаевич Друшиц Дмитрий Валерьевич Нагурная Мария Евгеньевна(73) Патентообладатель Учреждение образования Брестский государственный технический университет(57) Устройство для глубинного уплотнения грунта, содержащее трубчатый корпус с расположенными в нижней части коническим теряемым башмаком и винтовой лопастью с прикрепленной к хвостовой кромке основной отбойной пластиной, отличающееся тем,что заходная кромка винтовой лопасти снабжена дополнительной отбойной пластиной, а основная и дополнительная отбойные пластины жестко прикреплены к хвостовой и заходной кромкам винтовой лопасти соответственно под углом 90 к ее плоскости и выполнены с увеличивающейся в направлении от трубчатого корпуса к боковой кромке винтовой лопасти шириной, причем заходная и хвостовая кромки винтовой лопасти выполнены в плане по параболе, а угол, образованный между касательной к параболе и секущей в точке касания радиальной плоскости, не превышает угла трения материала основной и дополнительной отбойных пластин о грунт и увеличивается в направлении от трубчатого корпуса к боковой кромке винтовой лопасти. Полезная модель относится к строительству, в частности к устройствам для глубинного уплотнения слабых и насыпных грунтов. Известно устройство для глубинного уплотнения грунта, содержащее трубчатый корпус с расположенными в нижней части коническим теряемым башмаком и винтовой лопастью с заходной и хвостовой заостренными кромками, причем винтовая лопасть прикреплена под острым угломк образующим корпуса в сторону его оголовка, принимаемым из соотношения 90( ) , где- коэффициент трения материала винтовой лопасти по грунту 1. Основное уплотнение грунта данным устройством производится при его вывинчивании ступенями, вначале каждой из которых осаживают рабочий орган посредством приложения осевой ударной или вибрационной нагрузки, при этом грунт, взаимодействуя с прикрепленной под острым угломк образующим корпуса в сторону его оголовка лопастью, перемещается в радиальном направлении за пределы лопасти, что позволяет увеличить зону уплотняемого грунта. Известное устройство характеризуется значительными энергозатратами на преодоление сил трения лопасти о грунт при уплотнении грунта в процессе осаживания винтовой лопасти, так как грунт, перемещаясь в радиальном направлении, взаимодействует со всей нижней поверхностью лопасти, и требует приложения к корпусу при осаживании устройства значительных усилий. Известно также устройство для глубинного уплотнения грунта, содержащее трубчатый корпус с расположенными в нижней части коническим теряемым башмаком и винтовой лопастью с прикрепленной к хвостовой кромке винтовой лопасти основной отбойной пластиной постоянной ширины, размещенной в плане по отношению к секущей основную отбойную пластину радиальной плоскости под углом, превышающим угол трения материала основной отбойной пластины о грунт, которая прикреплена к хвостовой кромке винтовой лопасти шарнирно с возможностью поворота при вывинчивании рабочего органа на 90 2. Снабжение хвостовой кромки винтовой лопасти шарнирно прикрепленной с возможностью поворота на 90 основной отбойной пластиной, размещенной в плане по отношению к секущей основную отбойную пластину радиальной плоскости под углом,превышающим угол трения материала основной отбойной пластины о грунт, позволяет обеспечить уплотнение грунта с радиальным его перемещением за пределы лопасти при вывинчивании устройства и тем самым снизить энергозатраты на уплотнение грунта вследствие снижения сил трения при радиальном перемещении грунта за пределы винтовой лопасти, так как при этом с грунтом взаимодействует шарнирно прикрепленная к хвостовой кромке основная отбойная пластина, площадь которой значительно меньше площади винтовой лопасти. Однако уплотнение грунта посредством его радиального перемещения при взаимодействии основной отбойной пластины винтовой лопасти с грунтом осуществляется только при вывинчивании рабочего органа. Размещение основной отбойной пластины в плане по отношению к секущей основную отбойную пластину радиальной плоскости под постоянным углом, превышающим угол трения материала основной отбойной пластины о грунт,определяет значительное сопротивление радиальному перемещению грунта и тем самым повышенные энергозатраты на уплотнение грунта. При завинчивании рабочего органа в грунт последний частично уплотняется за счет его раздвижки коническим теряемым баш 2 95542013.10.30 маком с образованием более уплотненной зоны вокруг трубчатого корпуса, поэтому перемещение грунта при вывинчивании рабочего органа из указанной зоны в радиальном направлении в значительномобъеме при постоянной ширине основной отбойной пластины приводит к дополнительным, лишним энергозатратам на уплотнение грунта. Все вышесказанное определяет снижение эффективности уплотнения грунта. Кроме того, наличие шарнирного соединения основной отбойной пластины с хвостовой кромкой винтовой лопасти усложняет конструкцию устройства, снижая его надежность. Задача, на решение которой направлена предлагаемая полезная модель, состоит в том,чтобы повысить эффективность уплотнения грунта и упростить конструкцию устройства. Поставленная задача достигается тем, что в известном устройстве для глубинного уплотнения грунта, содержащем трубчатый корпус с расположенными в нижней части коническим теряемым башмаком и винтовой лопастью с прикрепленной к хвостовой кромке основной отбойной пластиной, заходная кромка винтовой лопасти снабжена дополнительной отбойной пластиной, а основная и дополнительная отбойные пластины жестко прикреплены к хвостовой и заходной кромкам винтовой лопасти соответственно под углом 90 к ее плоскости и выполнены с увеличивающейся в направлении от трубчатого корпуса к боковой кромке винтовой лопасти шириной, причем заходная и хвостовая кромки винтовой лопасти выполнены в плане по параболе, а угол, образованный между касательной к параболе и секущей в точке касания радиальной плоскости, не превышает угла трения материала основной и дополнительной отбойных пластин о грунт и увеличивается в направлении от трубчатого корпуса к боковой кромке винтовой лопасти. Снабжение заходной кромки винтовой лопасти дополнительной отбойной пластиной позволяет обеспечивать уплотнение грунта как при завинчивании рабочего органа, так и при его вывинчивании. Выполнение заходной и хвостовой кромок винтовой лопасти в плане по параболе, у которой угол, образованный между касательной к параболе и секущей в точке касания радиальной плоскости, не превышает угла трения материала основной и дополнительной отбойных пластин о грунт и увеличивается в направлении от трубчатого корпуса к боковой кромке винтовой лопасти, позволяет снизить общее сопротивление перемещению грунта вдоль отбойных пластин, так как сопротивление перемещению грунта на каждом из участков отбойных пластин по мере удаления в радиальном направлении от корпуса уменьшается за счет увеличения угла, образованного между касательной к параболе и секущей в точке касания радиальной плоскости. Изготовление основной и дополнительной отбойных пластин с увеличивающейся в направлении от трубчатого корпуса к боковой кромке винтовой лопасти шириной позволяет уменьшить дополнительные энергозатраты на радиальное перемещение грунта из ранее уплотненной трубчатым корпусом зоны. Все вышесказанное определяет повышение эффективности уплотнения грунта. Жесткое прикрепление основной и дополнительной отбойных пластин к хвостовой и заходной кромкам винтовой лопасти соответственно под углом 90 к ее плоскости определяет повышение надежности устройства за счет исключения из конструкции шарнирных соединений. Прикрепление основной и дополнительной отбойных пластин под углом 90 к плоскости винтовой лопасти обеспечивает радиальное перемещение грунта при вращении винтовой лопасти, что необходимо для обеспечения работоспособности устройства. Полезная модель поясняется фигурами, где на фиг. 1 изображено устройство в процессе его погружения на расчетную отметку, разрез на фиг. 2 - то же, в момент вывинчивания устройства ступенями с уплотнением грунта осаживанием на фиг. 3 - подсыпка с уплотнением малосжимаемого грунта в образовавшуюся в грунте в результате его уплотнения устройством выемку на фиг. 4 - разрез А-А на фиг. 1 на фиг. 5 - узел Б на фиг. 1 на фиг. 6 - разрез В-В на фиг. 4. Обозначения 1 - трубчатый корпус 2 - кониче 3 95542013.10.30 ский теряемый башмак 3 - винтовая лопасть 4 - хвостовая кромка винтовой лопасти 5 заходная кромка винтовой лопасти 6 - электросварной шов 7 - основная отбойная пластина 8 - дополнительная отбойная пластина 9 - винтовая полость 10 - малосжимаемый грунт 11 - скважина 12 - полость корпуса 13 - зона уплотняемого грунта 14 - выемка 15- трамбовка. Устройство для глубинного уплотнения грунта содержит трубчатый корпус 1 с расположенными в нижней части коническим теряемым башмаком 2 и винтовой лопастью 3 с хвостовой 4 и заходной 5 кромками (фиг. 1, 2, 46). Уголподъема витков винтовой лопасти 3 должен быть не более угла трения материала винтовой лопасти 3 о грунт для того, чтобы при осаживании устройства динамической нагрузкой не возникал, в результате взаимодействия грунта с винтовой лопастью 3, вращающий момент, завинчивающий устройство. Хвостовая 4 и заходная 5 кромки винтовой лопасти 3 снабжены жестко прикрепленными к ним посредством электросварного шва 6 под углом 90 к винтовой лопасти 3 основной 7 и дополнительной 8 отбойными пластинами соответственно. Хвостовая 4 и заходная 5 кромки винтовой лопасти 3 выполнены в плане по параболе,а угол , образованный между касательной к параболе и секущей в точке касания радиальной плоскости, не превышает угла трения материала основной 7 и дополнительной 8 отбойных пластин о грунт и увеличивается в направлении от трубчатого корпуса 1 к боковой кромке винтовой лопасти 3 (фиг. 4). Основная 7 и дополнительная 8 отбойные пластины выполнены с увеличивающейся в направлении от трубчатого корпуса 1 к боковой кромке винтовой лопасти 3 шириной(фиг. 1, 2, 5). Возможно прикрепление отбойных пластин 7, 8 с примыканием к боковой кромке винтовой лопасти 3 только на части хвостовой 4 и заходной 5 кромок, т.е. с разрывом относительно трубчатого корпуса, определяемым границей уплотненной трубчатым корпусом зоны грунта (на фигурах не показано). Уплотнение грунта предлагаемым устройством реализуется следующим образом. Вначале устройство завинчивают в грунт на расчетную отметку (ниже проектной на высоту винтовой лопасти 3, посредством приложения к оголовку трубчатого корпуса 1 осевого вдавливающего усилияи крутящего момента кр с вращением по часовой стрелке (фиг. 1), при этом происходит первоначальное уплотнение грунта посредством его раздвижки коническим теряемым башмаком 2 и радиального перемещения грунта, взаимодействующего с дополнительной отбойной пластиной 8. После завинчивания устройства в грунтовом массиве остается винтовая полость 9 (фиг. 1). После погружения на расчетную отметку производят окончательное уплотнение грунта посредством вывинчивания устройства ступенями крутящим моментом кр с вращением против часовой стрелки (фиг. 2, 5, 7) с параллельным заполнением малосжимаемым грунтом 10 образующейся при вывинчивании скважины 11 посредством засыпки малосжимаемого грунта 10 в полость 12 корпуса 1, при этом конический теряемый башмак 2 остается в грунте (фиг. 2). Окончательное уплотнение осуществляется посредством повторного радиального перемещением грунта, взаимодействующего с основной отбойной пластиной 7, и приложения вначале каждой из ступеней к оголовку корпуса 1 направленной вниз осевой нагрузки д (динамической ударной или вибрационной), обеспечивающей ликвидацию образующейся в грунте винтовой полости 9 и дополнительное уплотнение грунта (фиг. 2). При этом радиальное перемещение взаимодействующего с дополнительной 8 и основной 7 отбойными пластинами грунта в процессе завинчивания и вывинчивания устройства приводит к существенному увеличению диаметра уплотняемой зоны 13 грунта и обеспечивается прикреплением к хвостовой 4 и заходной 5 кромкам винтовой лопасти 3 основной 7 и дополнительной 8 отбойных пластин под углом 90 и выполнением заходной 5 и 95542013.10.30 хвостовой 6 кромок винтовой лопасти 3 в плане по параболе, касательная в любой точке которой расположена под угломк секущей в точке касания радиальной плоскости, превышающим угол трения материала основной 7 и вспомогательной 8 отбойных пластин о грунт. Радиальному перемещению грунта вдоль основной 7 и дополнительной 8 отбойных пластин способствует также увеличение в направлении от трубчатого корпуса 1 к боковой кромке винтовой лопасти 3 угламежду касательной к параболе и секущей в точке касания радиальной плоскости. Диаметр образуемой зоны уплотнения грунта 13 регулируется максимальной и минимальной шириной основной 7 и дополнительной 8 отбойных пластин и угломмежду касательной к параболе и секущей в точке касания параболы радиальной плоскости, т.е. параметрами параболы. Высота каждой из ступеней вывинчивания принимается в зависимости от вида уплотняемого грунта, плотности его скелета и характера динамической нагрузки д. На заключительном этапе, после полного вывинчивания устройства, в образовавшуюся в грунте в результате его уплотнения выемку 14 подсыпается слоями малосжимаемый грунт 10 с его уплотнением трамбовками 15 (фиг. 3). Снабжение заходной кромки 5 винтовой лопасти 3 дополнительной отбойной пластиной 8 позволяет обеспечивать уплотнение грунта как при завинчивании рабочего органа,так и при его вывинчивании. Выполнение заходной 5 и хвостовой 4 кромок винтовой лопасти 3 в плане по параболе, у которой угол , образованный между касательной к параболе и секущей в точке касания радиальной плоскости, не превышает угла трения материала основной 7 и дополнительной 8 отбойных пластин о грунт и увеличивается в направлении от трубчатого корпуса 1 к боковой кромке винтовой лопасти 3, позволяет снизить общее сопротивление перемещению грунта вдоль отбойных пластин 7, 8, так как сопротивление перемещению грунта на каждом из участков отбойных пластин 7, 8 по мере удаления в радиальном направлении от корпуса 1 уменьшается за счет увеличения угла, образованного между касательной к параболе и секущей в точке касания радиальной плоскости. Изготовление основной 7 и дополнительной 8 отбойных пластин с увеличивающейся в направлении от трубчатого корпуса 1 к боковой кромке винтовой лопасти 3 шириной позволяет уменьшить дополнительные энергозатраты на радиальное перемещение грунта из ранее уплотненной трубчатым корпусом 1 зоны. Все вышесказанное определяет повышение эффективности уплотнения грунта. Жесткое прикрепление основной 7 и дополнительной 8 отбойных пластин к хвостовой и 4 заходной 5 кромкам винтовой лопасти 3 соответственно под углом 90 к ее плоскости определяет повышение надежности устройства за счет исключения из конструкции шарнирных соединений. Прикрепление основной 7 и дополнительной 8 отбойных пластин под углом 90 к плоскости винтовой лопасти 3 обеспечивает радиальное перемещение грунта при вращении винтовой лопасти 4, что необходимо для обеспечения работоспособности устройства. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: E02D 3/00

Метки: уплотнения, грунта, глубинного, устройство

Код ссылки

<a href="https://by.patents.su/7-u9554-ustrojjstvo-dlya-glubinnogo-uplotneniya-grunta.html" rel="bookmark" title="База патентов Беларуси">Устройство для глубинного уплотнения грунта</a>

Предыдущий патент: Тарельчатый аэратор

Следующий патент: Устройство для глубинного уплотнения грунта

Случайный патент: 3-аминопирролы и фармацевтическое средство, обладающее антиконвульсивным действием