Шумоизолирующий материал для моторного отсека транспортных средств и способ его получения

Номер патента: 6196

Опубликовано: 30.06.2004

Авторы: Тишков Николай Иванович, Рябцев Олег Егорович, Бубер Николай Петрович

Текст

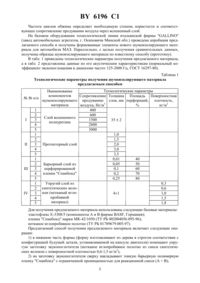

60 13/08 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ШУМОИЗОЛИРУЮЩИЙ МАТЕРИАЛ ДЛЯ МОТОРНОГО ОТСЕКА ТРАНСПОРТНЫХ СРЕДСТВ И СПОСОБ ЕГО ПОЛУЧЕНИЯ(71) Заявители Производственное республиканское унитарное предприятие Минский автомобильный завод Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(72) Авторы Рябцев Олег Егорович Бубер Николай Петрович Тишков Николай Иванович(73) Патентообладатели Производственное республиканское унитарное предприятие Минский автомобильный завод Государственное научное учреждение Институт механики металлополимерных систем имени В.А. Белого Национальной академии наук Беларуси(57) 1. Шумоизолирующий материал для моторного отсека транспортных средств, содержащий вспененный эластичный материал, имеющий хотя бы один уплотненный протекторный слой, находящийся в контакте с упругим слоем звукопоглотителя, отличающийся тем, что в качестве вспененного эластичного материала содержит пенополиуретан, имеющий открытопористую структуру и обладающий сопротивлением продуванию воздуха 600-3800 Нс/м 3, в качестве упругого слоя звукопоглотителя - нетканый материал из смеси синтетических волокон, пропитанных латексом в количестве 2,5-4,0 от массы волокон,с поверхностной плотностью 0,6-1,5 кг/м 2, и дополнительно - слой из перфорированной полимерной пленки с общей площадью перфорации 50-70 и толщиной 0,05-0,2 мм,причем протекторный слой образован уплотнением пенополиуретана на дополнительном слое из перфорированной полимерной пленки в пределах 1,5-3,0 мм и адгезионно связан через нее с упругим слоем звукопоглотителя, располагаемым снизу. 2. Способ получения шумоизолирующего материала в разъемной форме, включающий совмещение упругой заготовки звукопоглотителя с пенополиуретаном и формирование протекторного слоя, отличающийся тем, что сначала в нижнюю часть формы помещают упругую заготовку звукопоглотителя, в качестве которой используют нетканый материал из смеси синтетических волокон, предварительно пропитанных латексом в количестве 2,54,0 от массы волокон, сверху на заготовку накладывают тонкую барьерную полимерную пленку с ограниченной проницаемостью для реакционной смеси, растягивают заготовку и пленку совместно и равномерно так, чтобы исключить складки, смыкают форму,подают в нее реакционную смесь для образования слоя пенополиуретана со стороны барьерной пленки, готовый материал извлекают из формы и механически обжимают по высоте со стороны слоя пенополиуретана, по меньшей мере, на 50 от исходной толщины последнего. 3. Способ по п. 2 или 3, отличающийся тем, что в качестве барьерной пленки используют перфорированный материал Спанбонд.(56)5013597, 1991.4242391, 1980.515660, 1976.1678668 1, 1991.2163388 , 1986.0622177 1, 1994.09001704 , 1997.4206411 1, 1993. Изобретение относится к области звукоизолирующих материалов и технологии их получения и может быть использовано преимущественно для снижения шума двигателей транспортных средств. Известен звукоизоляционный материал 1, включающий слои волокнистого холста,полиэтиленовой пленки, стеклоткани и углеродистой ткани, причем слои стеклоткани составлены парами и расположены по обе стороны от сдвоенного волокнистого холста, а полиэтиленовая пленка между отдельными слоями разделяет и одновременно соединяет слои в единый слоистый материал. Недостаток данного материала - усложненная конструкция, которая не дает ему преимуществ, в частности, в звукопоглощении перед другими известными аналогами 2, 3. Кроме этого, указанный материал - листовой, при его использовании требуется раскрой и связанные с этим дополнительные затраты. Определенные преимущества перед листовым материалом 1 имеет многослойная формованная звукоизолирующая облицовка 2, слои которой состоят из неорганического волокнистого материала и соединены полимерным связующим на основе меламинформальдегидной смолы, причем слой, обращенный к источнику шума (двигателю), состоит из углеродного волокна, не пропитанного связующим. Таким образом, указанная облицовка составлена простым набором чередующихся слоев из неорганического волокна и полимерного термореактивного связующего, что и определяет ее недостатки формование облицовки происходит с нагревом для отверждения связующего использованные компоненты дороги, дефицитны и экологически опасны облицовка не обеспечивает существенного звукопоглощения, а функционирует в основном как звукоизолятор, т.к. сплошные слои связующего играют роль эффективных отражателей звуковых колебаний. Наиболее близкой по технической сущности к заявляемому материалу является многослойная панель 3 для снижения шума, попадающего в салон транспортного средства от двигателя и трансмиссии. Панель содержит вспененный эластичный материал, имеющий хотя бы один уплотненный слой, находящийся в контакте с упругим слоем звукопоглотителя определенной конфигурации, образованной большим количеством выступов и впадин, расположенных неравномерно так, чтобы обеспечить изоляцию звука различного уровня в различных местах транспортного средства. Панель соединена через упругий слой с несущим металлическим листом. Указанная звукоизоляционная панель имеет следующие недостатки. Во-первых, для эффективного поглощения воздушного шума вспененным материалом требуется его определенная сквозная пористость, пределы которой не установлены в известном изобретении. Во-вторых, введенный в облицовку уплотненный протекторный слой усложняет ее конструкцию и требует предварительной формовки. В-третьих, углубления и выступы,специально выполненные на поверхности упругого слоя, также усложняют конструкцию панели и увеличивают технологические затраты на ее получение. Задачей настоящего изобретения является устранение отмеченных недостатков прототипа, т.е. повышение звукопоглощения и упрощение конструкции шумоизолирующего материала. 2 6196 1 Поставленная задача решается тем, что известный шумоизолирующий материал, содержащий вспененный эластичный материал, имеющий хотя бы один уплотненный протекторный слой, находящийся в контакте с упругим слоем звукопоглотителя, согласно настоящему изобретению, в качестве вспененного эластичного материала содержит пенополиуретан, имеющий открытопористую структуру и обладающий сопротивлением продуванию воздуха 600-3800 Нс/м 3, а в качестве упругого слоя звукопоглотителя - нетканый материал из смеси синтетических волокон, пропитанных латексом в количестве 2,5-4,0 от массы волокон, с поверхностной плотностью 0,6-1,5 кг/м 2, и дополнительно - слой из перфорированной полимерной пленки с общей плошадью перфораций 50-70 и толщиной 0,05-0,2 мм, причем протекторный слой образован уплотнением пенополиуретана на дополнительном слое из перфорированной полимерной пленки в пределах 1,5-3,0 мм и адгезионно связан через нее с упругим слоем звукопоглотителя, располагаемым снизу. Преимущества предлагаемого материала заключаются в следующем. Во-первых, сквозная пористость вспененного эластичного материала с заданным диапазоном сопротивления продуванию воздуха 600-3800 Нс/м 3 позволяет наиболее эффективно включить в действие механизм рассеяния энергии звуковых колебаний за счет вязкого трения воздуха в связанной системе каналов внутри вспененного материала из пенополиуретана (энергия звуковых колебаний расходуется на перекачку воздуха из зон с повышенным давлением в зоны с пониженным). Во-вторых, протекторный слой не привнесен извне, а выполнен в слое пенополиуретана путем его уплотнения в пределах 1,5-3,0 мм в одном технологическом цикле с формованием пенополиуретана, что упрощает конструкцию шумоизолирующего материала в целом и технологию его получения. При этом заданные пределы изменения толщины протекторного слоя обеспечивают ему определенную пористость. Следует отметить, что сквозная пористость сохраняется по всей толщине конструкции шумоизолирующего материала. С этой целью в материал введен также слой из перфорированной полимерной пленки с общей площадью перфораций 50-70 и толщиной 0,05-0,2 мм. Перфорированная пленка выполняет в основном функцию барьерной для вспененной реакционной смеси и ее параметры (толщина и площадь перфораций) определяются главным образом технологическим режимом получения вспененного слоя. Одновременно через перфорированную пленку протектор адгезионно связан с упругим слоем звукопоглотителя, располагаемым снизу. Упругий слой звукопоглотителя состоит из смеси хаотично распределенных синтетических волокон, пропитанных латексом в количестве 2,5-4,0 от массы волокон, с поверхностной плотностью 0,6-1,5 кг/м 2, что с точки зрения шумопоглощения в широком диапазоне частот и амплитуд звуковых колебаний более эффективно, чем образование широкого набора выступов и углублений на границе с несущим металлическим листом. Таким образом, использование упругого слоя звукопоглотителя из синтетических волокон с заданными параметрами улучшает звукопоглощение и упрощает в целом конструкцию шумоизолирующего материала. Известен способ получения звукоизолирующей перегородки между двигателем автомобиля и кабиной 4, согласно которому на соединяемые поверхности звукопоглощающего слоя, например, из войлока, пенополиуретана и предварительно нагретого звукоизолирующего слоя из каучука, поливинилхлорида наносят клей, устанавливают в форму и одновременно с помощью вакуума или прессования склеивают и формуют звукоизолирующую перегородку требуемой формы. Использование нагрева и клея приводит к дополнительным затратам и таким образом усложняет известный способ. Кроме того, получаемый по известному методу материал не обладает требуемым уровнем акустических свойств. Известен также способ изготовления звукоизолирующей формованной детали 5, согласно которому несущий слой из мягкого пенополиуретана с открытыми ячейками сначала пропитывают дисперсией реактопласта, а затем формуют под действием тепла и давления 3 6196 1 вместе с открытым покрывным слоем, нанесенным на другую сторону пенополиуретана. При этом обеспечиваются хорошие формо- и теплостойкость, а также звукоизолирующие свойства материала. При пропитке термореактивным связующим звукоизолирующая способность пенополиуретана действительно возрастает, а звукопоглощение снижается по причине резкого увеличения сопротивления продуванию воздуха через материал. Наиболее близким по технической сущности к заявляемому способу является способ изготовления противошумной прокладки для транспортных средств 6, по которому сначала формуют фасонный протекторный слой повышенной плотности из реакционной смеси,образующей пенополиуретан в разъемной форме, разнимают форму, совмещают протекторный слой с заготовкой из звукопоглотителя и укладывают их в нижнюю часть формы так, чтобы протектор оказался внизу, а затем смыкают форму и подают в последнюю сверху реакционную смесь для получения слоя пенополиуретана пониженной плотности. Недостатками известного способа являются сложность и непроизводительность формования шумоизолирующей прокладки, поскольку сборку компонентов и их формовку проводят в две стадии, дважды смыкая и разнимая форму. При этом сквозную пористость материала не устанавливают определенной, что снижает звукопоглощение материала. Задачей настоящего изобретения является повышение производительности формования шумоизолирующего материала и улучшение его звукопоглощения. Поставленная задача решается тем, что в отличие от известного способа получения шумоизолирующего материала в разъемной форме, включающего совмещение упругой заготовки звукопоглотителя с пенополиуретаном и формирование протекторного слоя, в предлагаемом способе сначала в нижнюю часть формы помещают упругую заготовку звукопоглотителя, в качестве которой используют нетканый материал из смеси синтетических волокон, предварительно пропитанных латексом в количестве 2,5-4,0 от массы волокон, сверху на заготовку накладывают тонкую барьерную полимерную пленку с ограниченной проницаемостью для реакционной смеси, растягивают заготовку и пленку совместно и равномерно так, чтобы исключить складки, смыкают форму, подают в нее реакционную смесь для образования слоя пенополиуретана со стороны барьерной пленки,готовый материал извлекают из формы и механически обжимают по высоте со стороны слоя пенополиуретана, по меньшей мере, на 50 от исходной толщины последнего. Причем в качестве барьерной пленки используют перфорированный материал спанбонд. Итак, согласно заявляемому способу, формование шумоизолирующего материала происходит в одну стадию, что примерно в два раза повышает производительность техпроцесса. Использование барьерной пленки имеет своей целью ограничить пропитку заготовки звукопоглотителя вспениваемой реакционной смесью. Последняя способна за счет сплошной пропитки практически лишить звукопоглотитель его основного качества - способности к звукопоглощению. Перфорации в барьерной пленке и предварительная пропитка самого звукопоглотителя латексом в заданных пределах позволяет сохранить необходимую сквозную пористость заготовки звукопоглотителя и тем самым увеличить звукопоглощение всей конструкции слоистого материала. Кроме того, пропитка нетканого материала латексом не только уменьшает его смачиваемость вспениваемой реакционной смесью, но и улучшает его биостойкость (стойкость к действию микроорганизмов, которая приближается к абсолютному показателю), что является важным свойством материала при его эксплуатации в условиях нагрева, повышенной влажности и запыленности. Для исключения складок, способных снизить сопротивление продуванию воздуха через материал, при укладке в форму заготовку из нетканого материала и перфорированную полипропиленовую пленку спанбонд равномерно растягивают и удерживают в растянутом состоянии до смыкания формы. Заключительной операцией предлагаемого способа является механический обжим отформованного материала со стороны слоя пенополиуретана не менее чем на 50 от исходной толщины последнего. Обжим вызывает частичное разрушение стенок замкнутых ячеек в слое пенополиуретана, обеспечивая ему сквозную пористость. 4 6196 1 Частота циклов обжима определяет необходимую степень пористости и соответствующее сопротивление продуванию воздуха через вспененный слой. На базовом оборудовании технологической линии итальянской фирмы(завод автомобильных агрегатов, г. Осиповичи Минской обл.) проведена апробация предлагаемого способа и получены формованные элементы нового шумоизолирующего материала для автомобиля МАЗ. Параллельно, с целью получения сравнительных данных,получены образцы шумоизолирующего материала по известному способу (прототипу). В табл. 1 приведены технологические параметры получения предлагаемого материала,а в табл. 2 представлены данные по его акустическим характеристикам (нормальный коэффициент звукопоглощения в диапазоне частот 125-2000 Гц, ГОСТ 16297-80). Таблица 1 Технологические параметры получения шумоизолирующего материала предлагаемым способом Технологические параметры Наименование компонентов Сопротивление Толщина Площадь Поверхностнаяп/п шумоизолирующего продуванию слоя, мм перфораций, плотность,материала воздуха, Нс/м 3 перфорированной 3 0,1 60 пленки Спанбонд 4 0,2 70 5 0,25 80 1 Упругий слой из 0,3 синтетических воло 2 0,6 3 кон (нетканый игло 41 1,0 пробивной 4 1,5 материал) 5 1,8 Для получения предлагаемого материала использованы следующие базовые материалы эластофлекс Е-3308/5 (компоненты А и В фирмы , Германия) пленка Спанбонд марки МК-42/1050 (ТУ РБ 002004056.095-96) нетканое иглопробивное полотно (ТУ РБ 01789679.005-97). Предлагаемый способ получения предлагаемого материала включает следующие операции 1) в нижнюю часть формы (форму изготавливают из дерева в строгом соответствии с конфигурацией будущей детали, устанавливаемой на капсуле двигателя) помещают упругую заготовку звукопоглотителя (нетканое иглопробивное полотно из смеси синтетических волокон с поверхностной плотностью 0,6-1,5 кг/м 2) 2) на заготовку звукопоглотителя сверху накладывают тонкую барьерную полимерную пленку Спанбонд с ограниченной проницаемостью для реакционной смеси (АВ) 5 6196 1 3) растягивают заготовку и пленку совместно и равномерно так, чтобы исключить складки 4) смыкают форму и подают в нее реакционную смесь (АБ при соотношении 21) для образования слоя пенополиуретана со стороны барьерной пленки Примечание технология заливки реакционной смеси (АВ) является стандартной и обеспечивается на оборудовании фирмы . 5) после извлечения готового материала из формы его механически обжимают по высоте со стороны слоя пенополиуретана не менее чем на 50 исходной толщины последнего обжим осуществляют вручную или под прессом. Сопротивление продуванию воздуха вспененного слоя из полиуретана для шумоизолирующих материалов определяли с помощью патрона с исследуемым образцом, подсоединенного к баллону со сжатым воздухом. При этом контролировалось время спада давления в баллоне от заданного до конечного (8-7 атм.), которое находится в прямой зависимости с величиной сопротивления продуванию. Удельная величина сопротивления продуванию воздуха (Нс/м 3) рассчитывалась, исходя из фактических данных по времени спада давления, выбранных пределов изменения давления и задействованного объема образца. Согласно табл. 1, получено 5 образцов нового шумоизолирующего материала предлагаемым способом (каждый вариант образца соответствует своему номеру в горизонтальных графах табл. 1). Для каждого из вариантов определялся нормальный коэффициент звукопоглощения и общее время формовки образца (табл. 2). Таблица 2 Сравнительные данные по звукопоглощению и производительности изготовления шумоизолирующего материала по известному и предлагаемому способуп/п Из табл. 2 следует, что существует оптимальный диапазон изменений для каждого из параметров (сопротивление продуванию воздуха, толщина зоны уплотнения пеноматериала, площадь перфораций полимерной пленки, ее толщина и положение относительно соседних слоев, поверхностная плотность нетканого полотна из смеси синтетических волокон, массовая доля латекса для пропитки последних, а также величина вынужденной усадки вспененного слоя под механическим воздействием), сочетание которых обеспечивает преимущество предлагаемых материала и способа по сравнению с аналогами. А именно предлагаемый материал превосходит известный по максимальной величинеи имеет более пологую характеристику звукопоглощения в диапазоне 125-500 Гц. При этом предлагаемый способ его получения производительнее известного в 2-2,2 раза и обеспечивает предлагаемому материалу вышеуказанные преимущества акустических свойств. Из созданного материала, согласно настоящему изобретению, изготовлены формованные элементы для капсулы двигателя автомобиля МАЗ и проведены его стендовые испытания с контролем внутреннего (в кабине) и внешнего шума. С помощью предлагаемого материала, полученного новым способом, впервые на автомобиле МАЗ перспективного семейства обеспечен Европейский стандарт ЕЭК ООН 51 по среднему уровню внутреннего (70 дБА) и внешнего (80 дБА) шума. 6 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: B32B 5/20, B60R 13/08, B32B 1/00

Метки: получения, материал, способ, шумоизолирующий, моторного, средств, отсека, транспортных

Код ссылки

<a href="https://by.patents.su/7-6196-shumoizoliruyushhijj-material-dlya-motornogo-otseka-transportnyh-sredstv-i-sposob-ego-polucheniya.html" rel="bookmark" title="База патентов Беларуси">Шумоизолирующий материал для моторного отсека транспортных средств и способ его получения</a>