Композиция для лаковых покрытий на основе алкидных смол

Номер патента: 9043

Опубликовано: 30.04.2007

Авторы: Крутько Эльвира Тихоновна, Глоба Анастасия Ивановна, Прокопчук Николай Романович

Текст

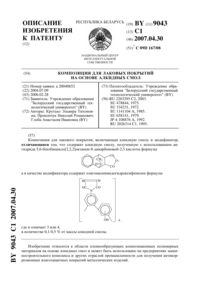

(51)09 167/08 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КОМПОЗИЦИЯ ДЛЯ ЛАКОВЫХ ПОКРЫТИЙ НА ОСНОВЕ АЛКИДНЫХ СМОЛ(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Крутько Эльвира Тихоновна Прокопчук Николай Романович Глоба Анастасия Ивановна(57) Композиция для лакового покрытия, включающая алкидную смолу и модификатор,отличающаяся тем, что содержит алкидную смолу, полученную с использованием ангидрида 5,6-бензбицикло 2,2,2 октанон-8-дикарбоновой-2,3 кислоты формулы а в качестве модификатора содержит олигомалеимидогидроксифенилен формулы, гдеозначает 3 или 4,в количестве 0,1-0,5 от массы алкидной смолы. Изобретение относится к области пленкообразующих композиционных полимерных материалов на основе алкидных смол и может быть использовано на предприятиях машиностроительного комплекса и других отраслей промышленности для получения антикоррозионных влагозащитных покрытий металлических изделий. 9043 1 2007.04.30 Алкидные смолы являются наиболее широко распространенным типом пленкообразующих веществ, применяемых в лакокрасочной промышленности. Варьирование свойств покрытий на их основе достигается в значительной мере за счет большого разнообразия модификаторов 1. Известны алкидные смолы, полученные путем поликонденсации многоатомных спиртов с ангидридом бицикло(2,2,2)-окт-5-ен-2,3-дикарбоновой кислоты и растительными маслами 2. Имея высокие физико-механические характеристики, покрытия на основе этих смол имеют недостаточную атмосферостойкость. Наиболее близким по технической сущности и достигаемому результату к заявляемому изобретению является состав для лакокрасочных покрытий на основе эмали Пентал,содержащей в качестве модифицирующей добавки раствор жидкого бутадиеннитрильного карбоксилсодержащего каучука СКН-26-1 А в ксилоле 3. Этот состав, предназначенный для защиты от атмосферной коррозии металлоконструкций железнодорожного транспорта, характеризуется повышенной атмосферо- и морозостойкостью, высокой эластичностью, хорошо высыхает. Однако лаковые покрытия на основе такого состава имеют недостаточную поверхностную твердость, водостойкость, адгезию к стеклу и металлам. Задачей предлагаемого изобретения является улучшение физико-механических свойств и влагостойкости лаковых покрытий на основе алкидных смол, повышение их адгезии к металлическим поверхностям. Поставленная задача достигается тем, что в композиции для лаковых покрытий на основе алкидных смол, включающей модификатор, в качестве исходного ангидрида для получения алкидных смол используют ангидрид 5,6-бензбицикло-2,2,2 октанон-8 дикарбоновой-2,3 кислоты (АББК), имеющий следующую формулу а в качестве модификатора композиция содержит олигомалеимидогидроксифенилен, где 3-4,в количестве 0,1-0,5 от массы алкидной смолы. Использование АББК для синтеза алкидных смол позволяет получать алкиды с улучшенными физико-механическими свойствами, которые могут быть использованы для получения защитных и лакокрасочных покрытий, обладающих высокой твердостью, водостойкостью и хорошей адгезией, а дополнительное введение в композицию модификатора ОМГФ - обеспечивает повышение коррозионной устойчивости металлических поверхностей к воздействию влаги. Получение алкидных смол осуществляют путем поликонденсации АББК с многоатомными спиртами (глицерином, пентаэритритом, триметилолпропаном и др.) в присутствии 2 9043 1 2007.04.30 различных количеств, например, льняного масла при 210-215 С в течение 2,5-6,5 ч. Получают светло-желтую смолу с кислотным числом 11,9-66 мг КОН/г, хорошо растворимую в ацетоне, ксилоле, диметилформамиде. Эта смола при добавлении модификатора ОМГФ способна отверждаться при нагревании с образованием трехмерных продуктов. Композиция, нанесенная на металлическую или стеклянную подложку, образует после отверждения прочную пленку, обладающую высокой поверхностной твердостью, хорошей адгезией, и обеспечивает повышенную коррозионную устойчивость металлических поверхностей к воздействию влаги за счет обеспечения компонентами барьерного и адгезионного механизма защитного действия покрытия в присутствии ангидридной компоненты алкидной смолы (АББК) и модификатора - ОМГФ. Композиция содержит алкидную смолу, полученную поликонденсацией АББК с продуктами этерификации многоатомных спиртов растительными маслами, и модификатор(ОМГФ) в количестве 0,1-0,5 от массы алкидной смолы. Получение композиции включает синтез лаковой основы с последующим введением модификатора - ОМГФ. Предлагаемое изобретение иллюстрируется следующими примерами конкретного исполнения. Пример 1. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,84 г (0,053 моль) глицерина, 8,38 г рафинированного льняного масла и 0,0132 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Контроль за ходом реакции переэтерификации осуществляют путем контроля растворимости реакционной смеси в этиловом спирте. Реакция считается законченной, когда отобранная проба полностью растворима в этиловом спирте (объемное соотношение продукта реакции и этилового спирта 110). Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 г (0,06 моль) АББК и нагревают при 215 С 2,5 ч. Получают светло-желтую вязкую смолу с к.ч. 66 мг КОН/г, в которую вводят 0,1 ОМГФ от массы алкидной смолы. Пример 2. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,84 г (0,053 моль) глицерина, 13,03 г рафинированного льняного масла и 0,0178 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 г (0,06 моль) АББК и нагревают при 210 С 4 ч. Получают светло-желтую вязкую смолу с к.ч. 46 мг КОН/г, в которую вводят 0,3 ОМГФ от массы алкидной смолы. Пример 3. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,84 г (0,053 моль) глицерина, 19,54 г рафинированного льняного масла и 0,0243 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 г (0,06 моль) АББК и нагревают при 210 С 5 ч. Получают светло-желтую вязкую смолу с к.ч. 12,3 мг КОН/г, в которую вводят 0,5 ОМГФ от массы алкидной смолы. Пример 4. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 6,41 г (0,048 моль) триметилолпропана, 9,04 г рафинированного льняного масла и 0,0154 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. 3 9043 1 2007.04.30 Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 г (0,06 моль) АББК и нагревают при 210 С 4 ч. Получают светло-желтую вязкую смолу с к.ч. 48,8 мг КОН/г, в которую вводят 0,1 ОМГФ от массы алкидной смолы. Пример 5. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 6,41 г (0,048 моль) триметилолпропана, 14,07 г рафинированного льняного масла и 0,0205 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 г (0,06 моль) АББК и нагревают при 210 С 5,5 ч. Получают светло-желтую вязкую смолу с к.ч. 12,3 мг КОН/г,в которую вводят 0,2 ОМГФ от массы алкидной смолы. Пример 6. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 6,41 г (0,048 моль) триметилолпропана, 14,52 г рафинированного льняного масла и 0,0211 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 14,52 г (0,06 моль) АББК и нагревают при 210 С 6,5 ч. Получают светло-желтую вязкую смолу с к.ч. 11,19 мг КОН/г,в которую вводят 0,3 ОМГФ от массы алкидной смолы. Пример 7. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,08 г (0,03 моль) пентаэритрита, 16,6 г рафинированного льняного масла и 0,0195 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 12,1 г (0,05 моль) АББК и нагревают при 210 С 3 ч. Получают светло-желтую вязкую смолу с к.ч. 46,0 мг КОН/г, в которую вводят 0,1 ОМГФ от массы алкидной смолы. Пример 8. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,08 г (0,03 моль) пентаэритрита, 27,95 г рафинированного льняного масла и 0,028 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 12,1 г (0,05 моль) АББК и нагревают при 210 С 4 ч. Получают светло-желтую вязкую смолу с к.ч. 12,3 мг КОН/г, в которую вводят 0,25 ОМГФ от массы алкидной смолы. Пример 9. В реактор, снабженный мешалкой, термометром и газовводной трубкой, помещают 4,08 г (0,03 моль) пентаэритрита, 42,6 г рафинированного льняного масла и 0,042 г РО. Смесь нагревают при перемешивании в токе инертного газа при 250 С 30-40 мин до полной переэтерификации льняного масла. Реакционную смесь охлаждают до 200 С, вводят в реактор 12,1 г (0,05 моль) АББК и нагревают при 210 С 45 ч. Получают светло-желтую вязкую смолу с к.ч. 7,5 мг КОН/г, в которую вводят 0,5 ОМГФ от массы алкидной смолы. Образцы композиций для лаковых покрытий на основе алкидных смол и ОМГФ, полученных в примерах 1-9, растворяли в ксилоле или диметилформамиде, прибавляли 1(от массы смолы) сиккатива 64, наносили в виде пленки на металлические и стеклянные пластинки, отверждали при комнатной температуре или при 105 С, затем подвергали 4 9043 1 2007.04.30 испытаниям, определяли физико-механические и другие свойства лаковых покрытий в соответствии с техническими условиями на продукцию лакокрасочной промышленности. Продолжительность высыхания лаковых покрытий при 100-105 С составляла 30-45 мин,при 18-23 С - 8-10 ч. Адгезию к стеклу полученных образцов лаковых покрытий определяли по методу клина, а к металлическим подложкам - по методу решетчатого надреза в соответствии с ГОСТ 15140-78. Подготовка образцов к испытаниям для определения характеристик пленки получаемого покрытия по внешнему виду, эластичности, адгезии, твердости проводили по ГОСТ 8832-76. Внешний вид определяли после охлаждения визуально при рассеянном свете. Определение эластичности пленки проводили по ГОСТ 6806-78, диаметр стержня по шкале гибкости -1 мм определение твердости пленки производили по ГОСТ 5233-89 на стеклянной пластинке. Данные по составу и свойствам лаковых покрытий приведены в табл. 1. Таблица 1 Состав и свойства лаковых покрытий Об- Состав смолы ТолщиВодостойкость Появление разцы Спиртона Тверржавчины на Адгезия,для железной плавой Жир- покры- дость,При При г/мм при- компо- ность тия,отн.ед. 20 С, ч. 60 С, ч. стине при 20 С мера мм в воде, сутки нент 1 Г 30 0,04 0,98 6,0 781 90 300 ч без 2 Г 40 0,03 0,94 5,0 758 90 видимых 3 Г 50 0,05 0,65 5,5 718 90 измене 7 ПЭ 50 0,06 0,86 10,5 525 80 ний 8 ПЭ 60 0,05 0,84 11,0 489 75 По примеру 1 1 1,0 0,60 4,0 580 62 220 ч без прототипа видимых По примеру 3 2 0,9 0,48 5,8 614 58 изменепрототипа ний По примеру 6 3 0,75 0,42 6,5 621 57 прототипа Примечание Г - глицерин, ПЭ - пентаэритрит.- приведены свойства образцов покрытий на основе алкидных смол, описанных в 3,определенные авторами данного изобретения экспериментально. Кислотным компонентом для всех образцов служат АББК, модифицирующим компонентом - ОМГФ. Как видно из табл. 1, твердость лаковых покрытий в зависимости от типа спиртового компонента, степени жирности алкидной смолы и содержания ОМГФ составляла 0,65-0,98,что в большинстве случаев существенно превышает значение данной характеристики для известной немодифицированной композиции 3. Предлагаемая композиция обладает влагостойкостью при 60 С до 11 ч, при 20 С влагостойкость превышает 300 ч, что существенно лучше этого показателя для известной композиции 3 - до 6,5 и 220 ч соответственно. Адгезия покрытий на основе предлагаемой композиции достигает 781 г/мм, что значительно выше адгезии известной композиции на основе алкидных смол (621 г/мм). Опыты по термостарению лаковых покрытий (образцы 3, 7, 8) при температуре 180 С в воздушной атмосфере в течение 60 ч показали, что в указанных условиях видимых изменений покрытий не наблюдается. Прочность при ударе для всех образцов не менее 80 см при массе груза 1 кг прочность при изгибе - 1 мм теплостойкость при 150 С составляет 20 ч. Светостойкость лаковых покрытий определяли по изменению внешнего вида и показателей твердости и эластичности покрытий до и после УФ-облучения. 5 9043 1 2007.04.30 Пластинки с нанесенным и высушенным покрытием облучали в камере ртутнокварцевой лампой ПРК-2 на расстоянии 30 см при температуре 30 С в течение 120 ч. Состав алкидных смол и физико-механические показатели лаковых покрытий до и после УФ-облучения приведены в табл. 2. Прочность при изгибе до и после облучения в течение 120 ч составляет 1 мм. Таблица 2 Состав алкидных смол и физико-механические показатели лаковых покрытий до и после УФ-облучения Физико-механические показатели лаковых покрытий Твердость после облучения в теч. 120 ч, отн. ед. Данное изобретение может быть использовано на машиностроительных предприятиях Республики Беларусь и за ее пределами Минском автомобильном заводе, Минском тракторном заводе, Белорусском автомобильном заводе, Ульяновском и Горьковском автозаводах и других предприятиях для защиты поверхностей металлических изделий от коррозии. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: C09D 167/08

Метки: лаковых, алкидных, композиция, смол, основе, покрытий

Код ссылки

<a href="https://by.patents.su/6-9043-kompoziciya-dlya-lakovyh-pokrytijj-na-osnove-alkidnyh-smol.html" rel="bookmark" title="База патентов Беларуси">Композиция для лаковых покрытий на основе алкидных смол</a>

Предыдущий патент: Способ лечения больного колоректальным раком

Следующий патент: Искусственная синовиальная жидкость

Случайный патент: Cпособ нанесения антифрикционного и противоизносного фторсодержащего полимерного покрытия