Способ обработки смеси, содержащей хлорид калия, и устройство для его осуществления

Текст

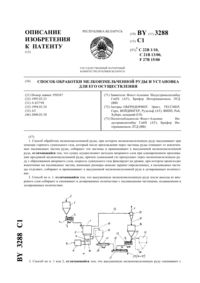

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ОБРАБОТКИ СМЕСИ, СОДЕРЖАЩЕЙ ХЛОРИД КАЛИЯ, И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(57) 1. Способ обработки смеси, содержащей хлорид калия, с частицами различной величины, в частности с частицами размером до 1,5 мм, и примесью хлорида натрия, включающий смешение сухой или влажной смеси с раствором хлорида калия, подачу полученной пульпы в аппарат для растворения, обработку в нем пульпы непрерывно циркулирующим потоком раствора хлорида калия при повышенной температуре и выделение очищенного хлорида калия в виде кристаллов, отличающийся тем, что в процессе обработки используют ненасыщенный раствор, частицы хлорида калия поддерживают потоком раствора во взвешенном состоянии, обеспечивая полное растворение мелких частиц, частичное растворение крупных частиц до размера средних и удаление очищенных средних вместе с раствором хлорида калия против циркулирующего потока через внутреннюю трубу аппарата для растворения в кристаллизатор, в котором отводом тепла поддерживают раствор хлорида калия в перенасыщенном состоянии, при этом посредством непрерывной циркуляции потока раствора кристаллы хлорида калия поддерживают во взвешенном состоянии с отводом осевших кристаллов с увеличившимся размером через центрально расположенную отводную трубу кристаллизатора в виде солевой кашицы с последующим отделением кристаллов от жидкой фазы. 3590 1 2. Способ по п. 1, тличющийя тем, что циркуляцию потока раствора через аппарат для растворения осуществляют с введением в поток воды и использованием теплообменника. 3. Способ по п. 1, отличающийся тем, что циркуляцию потока раствора через кристаллизатор осуществляют с использованием теплообменника. 4. Способ по п. 1, отличающийся тем, что температура в аппарате для растворения составляет 30-90 ,предпочтительно 50-70 С. 5. Способ по п. 1, отличающийся тем, что температура в кристаллизаторе на 10-40 ниже, чем в аппарате для растворения. 6. Способ по п. 1, отличающийся тем, что содержание хлорида натрия в ненасыщенном растворе составляет менее 100 г/л, предпочтительно менее 70 г/л. 7. Устройство для обработки смеси, содержащей хлорид калия, включающее смеситель для приготовления пульпы, аппарат для растворения, соединенный с первым контуром циркуляции потока раствора хлорида калия, связанным с трубопроводом, подводящим пульпу, и соединенную с аппаратом для растворения систему выделения хлорида калия в виде кристаллов, отличающееся тем, что аппарат для растворения выполнен в виде расширяющегося кверху конуса с центральной внутренней трубой, которая погружена на разную глубину в слой твердого вещества, находящегося в аппарате, за счет насадок, а система выделения кристаллов хлорида калия выполнена в виде кристаллизатора, который связан с внутренней трубой аппарата для растворения трубопроводом для переведения раствора и твердого хлорида калия из аппарата для растворения в кристаллизатор и с трубопроводом для возврата раствора в аппарат для растворения, а также подключен ко второму контуру циркуляции потока раствора. 8. Устройство по п. 7, отличающееся тем, что выход центральной внутренней трубы аппарата для растворения непосредственно входит в кристаллизатор.(56) 1.2852925 В 2, МПК 3 С 01 3/14, 1980. 2.4014370 1, МПК 401 3/14, 1990. 3.3129042 1, МПК 301 3/14, 1982 (прототип). Изобретение относится к способу обработки смеси, содержащей хлорид калия, в частности с частицами размером до 1,5 мм и примесью хлорида натрия, а также к устройству для его осуществления. Калийная соль-сырец содержит до 75 хлорида натрия и различные примесные соединения, такие, например, как хлориды, сульфаты и бромиды магния и кальция. Хлорид калия, полученный из калийной солисырца, должен содержать 60-62 целевого продукта (в расчете на 2), что соответствует степени чистоты товарного хлорида калия 95-98 . В процессе добычи калийной соли из материала действующих установок в него могут также попадать следовые количества тяжелых металлов (хрома, никеля, железа, молибдена и ванадия). В связи с тем, что в получаемом хлориде калия присутствуют загрязняющие частицы различных размеров, необходимо его облагораживание. Улучшение качества получаемого хлорида калия означает прежде всего повышение его общей чистоты за счет селективного снижения определенных загрязнителей. Кроме того, важную роль для практического применения товарного хлорида калия имеет размер его частиц. Зачастую важно, чтобы зерна хлорида калия не имели малое поперечное сечение. Поэтому предпочтительно получать целевой продукт без пыли. В связи с этим снижение до минимума или удаление из получаемого хлорида калия мелких частичек, приводящих к пыли, является важнейшей задачей. Известны различные способы обработки смесей хлорида калия с целью его очистки. При их анализе,приводимом ниже, не рассматривались способы, включающие фракционную дистилляцию растворов солисырца, так как они не обеспечивают достижения степени чистоты целевого продукта более 98 . В 1 предложен способ очистки кристаллов хлорида калия из смеси, содержащей более 97,5 хлорида калия, путем выщелачивания раствором, насыщенным хлоридом калия, в изотермических условиях (2070 С). При этом содержание хлорида натрия в растворе должно быть ниже 25 г/л, предпочтительно ниже 15 г/л. Время выщелачивания составляет 0,5-18 часов, причем его скорость сильно снижается с увеличением удаляемых количеств хлорида натрия. В течение первых четырех часов удаляется 70 исходного содержания хлорида натрия, удаление последующих 20 хлорида натрия требует уже времени, равного 12 часам. Скорость процесса сильно зависит от величины и строения частиц и в малой степени зависит от повышения температуры. Наряду со снижением содержания в получаем продукте хлорида натрия - основного загрязнителя, происходит и некоторое снижение содержание в нем магния, кальция и брома. В 2 описан способ настаивания-кристаллизации, при осуществлении которого загрязненные кристаллы малых размеров вымываются в водной среде вместе с более крупными и чистыми кристаллами. При этом одновременно происходит растворение мелких кристаллов (размер которых составляет 0,1-50 мкм) и рост кристаллов хлорида калия. Поскольку в данном способе не используется испарение, то для его осуществления требуются значительно меньшие затраты энергии по сравнению со способ перекристаллизации. 2 3590 1 Хотя данный способ приводит к получению кристаллизата с более крупными частичами, но, в целом, конечный продукт остается мелкозернистым. В 681407 предложен способ перекристаллизации хлорида калия путем подогрева его суспензии под давлением. При проведении последующего разряжения и введения новых компонентов, например ионов магния, происходит высаливание. Известен также способ, описанный в 3 и улучшающий приведенный выше способ за счет применения выщелачивающей системы, работающей во встречном потоке. По данному способу допустимая концентрация хлорида натрия в растворе составляет до 45 г/л, предпочтительно менее 25 г/л. Способ обеспечивает также возможность очистки более крупных частиц (с диаметром до 4,7 мм). Исходя из достигнутого уровня техники, были определены следующие основные пути по улучшению и оптимизации способа очистки смеси хлорида калия с примением их обработки растворами хлорида калия. В отличие от способа, приведенного в 3, в котором принимается, что распределение неорганических солевых загрязнений является равномерным по частицам хлорида калия, было предположено, что распределение загрязнений является неравномерным и зависит от величины частиц хлорида калия. При этом более крупные кристаллы загрязняются сильнее из-за включений в них раствора, а для мелких частиц, имеющих большую специфическую поверхность, характерно увеличение количества прилипающих примесей, находящихся в растворе. Из этого вытекает, что частицы различных размеров должны быть по-разному обработаны для достижения равномерного снижения их загрязнения. Выщелачивание загрязняющих веществ путем обработки частиц хлорида калия его раствором является гетерогенным процессом. Более низкий химический потенциал загрязняющих веществ является движущей силой,которая дает возможность удаления посторонних веществ вплоть до установления некоторого равновесного состояния. При этом речь идет о типичном процессе диффузии, скорость которой уменьшается по мере осуществления процесса. Для достижения равномерного снижения загрязняющих веществ более крупные частицы должны при таких же условиях выщелачиваться более длительное время по сравнению с мелкими частицами. Проведенные микроскопические и другие исследования показали, что при кристаллизации хлорида калия из водных растворов появляются не монокристаллы, а агрегаты и агломераты, первичные частицы которых могут иметь различные размеры. Поэтому необходимо учитывать специфический характер обработки различных продуктов, что требует большей гибкости при регулировании условий протекания процесса. В целом, следует сделать вывод, что распределение размеров частиц хлорида калия и структура его зерен являются определяющими факторами при протекании процесса очистки. Из 1 известно, что повышение температуры, хотя и приводит к заметному ускорению процесса, но при этом появляются различные отрицательные факторы. С повышением концентрации хлорида калия в растворе увеличивается и его количество на тонну исходного обрабатываемого продукта. Кроме того, возрастающие скорости испарения приводят к нежелательному осаждению хлорида калия на обрабатываемых частицах. В этих условиях возможно применение температуры 60-70 С. Сокращение длительности диффузии посредством измельчения частиц допустимо лишь в ограниченной степени, так как при этом увеличивается специфическая поверхность частиц и возрастает абсорбция и прилипание загрязнителей к поверхности частиц. Так называемое контролируемое растворение примерно 10 об.частиц в ненасыщенном растворе хлорида калия, наоборот, приводит к ускорению процесса. Чем больше степень растворения хлорида калия,тем больше загрязнений удаляется в единицу времени из частиц. При этом растворение частиц осуществляется равномерно. Благодаря растворению закрытых пор получается разрыхление структуры частиц и зерна могут быть лучше очищены от прилипших загрязнений. Задачей изобретения является создание способа обработки смесей хлорида калия, обеспечивающего ускорение процесса очистки, возможность дифференциальной обработки и зависимости от размеров частиц,переменного регулирования требуемой чистоты продукта и целенаправленного воздействия на размеры частиц очищаемого продукта, а также упрощение аппаратурного оформления для осуществления способа. Следовательно, в основу изобретения поставлена задача создания такого способа, который обеспечивает обработку частиц различного размера для удаления загрязнений и получение наиболее чистого продукта. При этом должны быть получены частицы хлорида калия с узким спектром их размеров и одинаковую степень чистоты. Поставленная задача решается тем, что сухую или влажную смесь хлорида калия с частицами различной величины, в частности размером до 1,5 мм, и примесью хлорида натрия смешивают с раствором хлорида калия, подают полученную пульпу в аппарат для растворения, обрабатывают в нем пульпу при непрерывно циркулирующем потоке раствора хлорида калия при повышенной температуре и выделяют очищенный хлорид калия в виде кристаллов, причем в процессе обработки используют ненасыщенный раствор, частицы хлорида калия поддерживают потоком раствора во взвешенном состоянии, обеспечивая полное растворение мелких частиц, частичное растворение крупных частиц до размера средних и удаление очищенных средних вместе с раствором хлорида калия против циркулирующего потока через внутреннюю трубу аппарата для растворения в кристаллизатор, в котором отводом тепла поддерживают раствор хлорида калия в перенасы 3 3590 1 щенном состоянии, при этом посредством непрерывной циркуляции потока раствора кристаллы хлорида калия поддерживают во взвешенном состоянии с отводом осевших кристаллов с увеличившимся размером через центрально расположенную отводную трубу кристаллизатора в виде солевой кашицы с последующим отделением кристаллов от жидкой фазы. Способ предусматривает две стадии. На первой (а-г) очистку частиц хлорида калия проводят путем выщелачивания, которое ускоряется посредством одновременного растворения частиц. Содержание хлорида натрия в ненасыщенном растворе хлорида калия составляет менее 100 г/л, предпочтительно менее 70 г/л. На второй стадии (д-е) происходит обратная кристаллизация, при которой хлорид калия, попавший в раствор,осаждается на очищенных частицах. Для этого частицы и раствор хлорида калия подают в следующий реактор, где вследствие снижения температуры создают условия, необходимые для кристаллизации. Температура выщелачивания в аппарате для растворения может быть 30-90 , предпочтительно она составляет 50-70 . При такой температуре гарантируется оптимальное регулирование скорости выщелачивания, степени перекристаллизации и количества хлорида калия в обрабатываемом растворе. Температура кристаллизации должна быть на 10-40 ниже, чем в аппарате для растворения. Эта разность температур и количество раствора, поступающего из места выщелачивания в место кристаллизации,определяет скорость процесса перекристаллизации. Процесс обработки смесей хлорида калия и устройство для его осуществления, согласно изобретению, представлен на фиг. 1. Исходный хлорид калия суспендируют в смесителе 1 вместе с добавляемым раствором 2, состоящим из раствора, стекающего обратно из кристаллизатора 4 (щелочной раствор 4 а), и части циркуляционного раствора 8 аппарата 3. Насосом 5 солевую кашицу подают в аппарат 3, в котором раствор поддерживают в ненасыщенном состоянии, что приводит к частичному растворению зерен и к полному растворению мелких частиц. Посредством циркуляции 8 частицы поддерживают во взвешенном состоянии. С помощью теплообменника 8 б к реактору 3 подводят тепло для поддержания требуемой температуры и в нем происходит растворение крупных частиц до требуемых размеров. Конусообразная расширяющаяся вверх форма аппарата 3 дает возможность для осуществления вертикальной сортировки частиц. К циркулируемому раствору 8 можно подводить воду. Через внутреннюю трубу 7, которая может быт вставлена в аппарат на различную его глубину (с помощью разных насадок), частицы с меньшим диаметром, чем требуется, выводятся из него. С другой стороны, частицы, скорость падения которых меньше скорости выхода раствора из реактора, остаются в циркуляционном потоке. Кристаллы из аппарата 3 посредством вытяжного насоса 10 а подаются в кристаллизатор 4, где поддерживается более низкая температура. Это приводит к перенасыщению раствора в кристаллизаторе и в котором частицы благодаря циркуляции 11 находятся во взвешенном состоянии. С помощью теплообменника из кристаллизатора отводится тепло и обеспечивается более низкая температура, чем в аппарате 3 с раствором. Управляющий насос 13 а посредством переменного регулирования откачиваемого объема обеспечивает получение кристаллизата без мелких частиц. Частицы, выведенные после обратной кристаллизации через вытяжную трубу 12, собирают в емкости 14 с солевой кашицей и затем отделяют от щелочного раствора в центрифуге 15. Фильтрат собирают в емкости 16 и насосом 16 а подают обратно в циркуляционный поток 11. Раствор 10, поступивший из реактора 3 в кристаллизатор 4, переносит растворение количество хлорида калия из обработанного исходного продукта в аппарат, где происходит кристаллизация. В этом аппарате данное количество хлорида калия осаждается на очищенных частицах в процессе обратной кристаллизации. Для того, чтобы можно было варьировать частичную перекристаллизацию, предусмотрена управляющая циркуляция 76. По разности температур и обмену растворами между реактором 3 и кристаллизатором 4 определяют среднюю степень кристаллизации. Температура в реакторе 3 может составлять 30-90 , предпочтительно 50-70 С. Регулирование этой температуры проводят с помощью темплообменника 8 б. Температура в кристаллизаторе должна быть на 10-40 ниже, чем в аппарате 4. Предлагаемый, согласно изобретению, комбинированный аппарат (фиг. 2) для осуществления способа позволяет упростить аппаратурное оформление процесса. В этом аппарате емкость 3 с раствором и кристаллизатор непосредственно соединены с помощью трубы 7, через которую происходит перемещение частиц и раствора из емкости 3, где происходит выщелачивание, в кристаллизатор. Применение такого аппарата позволяет исключить необходимость вытяжного насоса 10 а для отвода солевой кашицы. В следующем примере исходную смесь хлорида калия с частицами различных размеров обрабатывают по описанной выше технологической схеме в следующихусловиях температура выщелачивания- 0,5 кг/ч содержание хлорида натрия в обрабатываемом растворе 3590 1 Исходные и конечные данные для гранулометрического спектра и достигаемой степени очистки от самых важных загрязнений представлены в табл. 1 и 2. Из приведенных данных следует, что после обработки количество основного загрязнителя - хлорида натрия снижается с 3,66 мас.до 0,24 мас. , несмотря на его очень высокое содержание в обрабатываемом растворе. Кроме того, достигается сбалансированное распределение относительно размера частиц. Одновременно достигается отчетливое сужение гранулометрического спектра частиц. В особенности весьма значительно снижается доля более мелких частиц. Таблица 1 Спектр частиц исходного продукта размер чассодержание тиц, мкм частиц, мас.160 3,6 200 8,1 250 14,6 315 17,5 400 20,4 500 19,4 630 12,0 630 4,3 Содержание в исходном продукте основных загрязнений, мас. Спектр частиц конечного продукта размер чассодержание тиц, мкм частиц, мас.160 1,4 200 1,9 250 4,4 315 9,6 400 18,8 500 26,3 630 24,7 630 12,9 Содержание в конечном продукте основных загрязнений, мас. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C01D 3/08

Метки: хлорид, осуществления, смеси, обработки, калия, содержащей, способ, устройство

Код ссылки

<a href="https://by.patents.su/6-3590-sposob-obrabotki-smesi-soderzhashhejj-hlorid-kaliya-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ обработки смеси, содержащей хлорид калия, и устройство для его осуществления</a>

Предыдущий патент: Полупроводниковый прибор

Следующий патент: Катализатор для очистки отработавших газов от монооксида углерода и углеводородов и способ его получения

Случайный патент: Секция отопительного чугунного радиатора