Способ очистки внутренней поверхности трубок теплообменников

Номер патента: 13649

Опубликовано: 30.10.2010

Авторы: Кащеев Андрей Владимирович, Воронов Евгений Олегович, Сорокин Владимир Николаевич, Кащеев Владимир Петрович

Текст

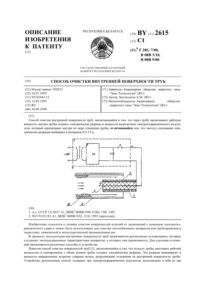

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ОЧИСТКИ ВНУТРЕННЕЙ ПОВЕРХНОСТИ ТРУБОК ТЕПЛООБМЕННИКОВ(71) Заявитель Белорусский национальный технический университет(72) Авторы Кащеев Владимир Петрович Воронов Евгений Олегович Кащеев Андрей Владимирович Сорокин Владимир Николаевич(73) Патентообладатель Белорусский национальный технический университет(57) 1. Способ очистки внутренней поверхности трубок теплообменника, заключающийся в том, что в теплоноситель перед входом в теплообменник вводят упругие очищающие элементы через раструб или через развальцованные в трубных досках трубки для создания на пристеночный подслой жидкости или на отложения на стенке трубки теплообменника давления, в 10-30 раз большего перепада давления теплоносителя на входе и выходе из трубок теплообменника, и увеличения скорости теплоносителя в теплообменнике при входе в трубки в 1,3-2,0 раза, причем в теплоноситель вводят, по меньшей мере, три группы упругих очищающих элементов, в первой из которых используют упругие очищающие элементы с плотностью 80-85 от плотности среды теплоносителя, во второй - с плотностью 90-95 от плотности среды теплоносителя, в третьей - с плотностью 100-105 от 13649 1 2010.10.30 плотности среды теплоносителя, при этом размеры упругих очищающих элементов на 411 больше внутреннего диаметра каждой очищаемой трубки, и пропускают теплоноситель с упругими очищающими элементами через трубки теплообменника, закрепленные в трубных досках. 2. Способ по п. 1, отличающийся тем, что обеспечивают скорость движения очищающих элементов в трубках в пределах 1,5-2,5 м/с. Изобретение относится к энергетике, в частности к технике очистки теплообменных аппаратов от отложений на внутренних поверхностях труб, прежде всего конденсаторов паровых турбин, где с одной стороны теплообменных поверхностей проходит и конденсируется отработанный в турбине пар, а с другой проходит охлаждающая среда - техническая вода, содержащая различные примеси, которые могут отложиться на теплообменной поверхности. Известен способ очистки трубчатых теплообменников, реализованный в устройстве для промывки труб, содержащем направляющий механизм в виде решетки, закрепленной на трубной доске теплообменника и имеющей пазы спиралевидной формы с отверстиями,совпадающими с отверстиями в трубной доске 1. В нем отложения смывают струей воды, выходящей из направляющего механизма. Недостатком данного способа очистки является невысокая эффективность (удаляются только рыхлые отложения), устройство для реализации способа сложно в исполнении. Известен способ очистки трубчатых теплообменников путем введения в теплоноситель упругих очищающих элементов, реализованный в устройстве для очистки трубчатых теплообменников 2. Согласно этому способу, перед входом в теплообменник в теплоноситель вводят однородные по плотности и размерам упругие очищающие элементы(например, губчатые шарики) в количестве 10-15 от числа трубок теплообменника с размерами, близкими к внутреннему диаметру трубок. Упругие очищающие элементы,проходя с теплоносителем по трубкам, удаляют с их внутренней поверхности слой загрязнений. На выходе из теплообменника упругие очищающие элементы отделяют от теплоносителя и с помощью насоса вновь вводят их в поток теплоносителя перед входом в теплообменник. Однако этот способ не обеспечивает достаточное качество очистки верхних и нижних рядов трубок теплообменников, в особенности теплообменников с большими размерами трубных досок, например, у конденсаторов паровых турбин. Некачественная очистка верхних и нижних рядов трубок вызывается неравномерным распределением однородных очищающих тел по высоте трубной доски (их максимальная концентрация - в центре трубной доски). Наиболее близким по технической сущности к предлагаемому нами способу является способ очистки внутренних поверхностей трубок теплообменников, включающий подбор упругих очищающих элементов по размеру, близкому внутреннему диаметру трубок, и по различным значениям плотностей в пределах 0,8-1,05 от плотности теплоносителя, ввод этих элементов в теплоноситель перед входом в теплообменник и пропускание их через трубки теплообменника, при этом вводят, по меньшей мере, три группы упругих очищающих элементов, разных по плотности, в суммарном количестве 0,10-0,13 от числа трубок 3. На практике это осуществляется путем введения в теплоноситель упругих очищающих элементов с размерами, близкими к внутреннему диаметру трубок, при этом в теплоноситель вводят, по меньшей мере, три группы упругих очищающих элементов, в первой из которых используют упругие очищающие элементы с плотностью 80-85 отв количестве 2-3 от , во второй - с плотностью 90-95 отв количестве 6-70 от , в третьей - с плотностью 100-105 отв количестве 2-3 от , где- плотность теп 2 13649 1 2010.10.30 лоносителя, -общее число очищаемых трубок теплообменника. В соответствии с соотношениями плотности упругие очищающие тела распределяются по трубкам по высоте трубной доски. Группа, содержащая тела наименьшей плотности (80-85 от плотности теплоносителя), распределяется по верхним рядам трубок, а группа с телами наибольшей плотности - по нижним рядам трубок. Меньшее число упругих тел в группах с очищающими телами минимальной и максимальной плотности определяется уменьшением числа трубок в ряду с увеличением расстояния по вертикали от центра круглой трубной доски до верхнего и нижнего концов трубной доски. Проходя по трубкам, очищающие тела удаляют с их внутренней поверхности загрязнения. На выходе из теплообменника очищающие тела отделяют от теплоносителя и вновь вводят в поток теплоносителя перед теплообменником с помощью насоса. При использовании этого способа, увеличив концентрацию очищающих элементов примерно на порядок и более, можно хорошо очистить внутренние поверхности труб теплообменников при прохождении через них технической воды высокого качества, например, конденсата или воды из озер типа озера Нарочь. Но при использовании обычной технической воды, то есть воды без химической очистки, так как это дорого, а в которой проведена только грубая механическая очистка и проводится периодическое хлорирование для борьбы с микроорганизмами, при использовании подобной шарикоочистки, теплообменник нужно несколько раз в году останавливать и проводить химическое удаление отложений на внутренней поверхности трубок, как это делается, например, на Минской ТЭЦ-5, где используется оборотная система технического водоснабжения с брызгательным бассейном, а подпитка производится добавочной водой из реки Свислочь. Периодическую химическую очистку теплообменников даже при применении упругих очищающих элементов нужно делать при использовании в качестве технической морской воды, воды рек, грунтовой воды из скважин, при оборотной системе технического водоснабжения с градирнями и т.д. Химическая очистка удаляет отложения с внутренней поверхности трубок, но при этом разрушается окисная пленка и даже растворяется часть металла трубок. Так как трубки конденсаторов латунные и достаточно тонкие, например на конденсаторах энергоблоков 4, 5, 6 Минской ТЭЦ-4 толщина стенок составляет 1 мм при диаметре 24 мм, то количество химических очисток до полного растворения трубок ограничено. Кроме того, как известно, в трубчатом теплообменнике на каждой из трубок, расположенных между двумя трубными досками, перепад давлений одинаков. Поэтому расход жидкости больше в тех трубках, где сопротивление меньше (сопротивление прямо пропорционально квадрату скорости жидкости). Отсюда скорости и расходы жидкости в трубках будут такими, чтобы сопротивление трубок было одним и тем же. Поэтому, если в отдельных трубках возросло их сопротивление, например, из-за попадания в нее очищающего элемента с диаметром, равным или большим внутреннего диаметра трубки с отложениями, или образования слоя отложений, из-за чего внутренний проходной диаметр стал меньше диаметра очищающего элемента, то там уменьшается расход жидкости. И если для проталкивания шарика требуется усилие, которое больше усилия, производимого на него водой, то жидкость вообще не потечет через эту трубку (произойдет ее запирание). Чтобы удалить отложения, очищающим элементам нужно создать усилие, то есть требуется перепад давлений. Это увеличивает сопротивление трубки, чем автоматически уменьшает расход жидкости. Поэтому, чтобы жидкость проходила через все трубки, в каждой из трубок должно быть не менее одного очищающего элемента, а лучше 2-5, или их не должно быть ни одного. В прототипе только 10-13 трубок содержат очищающие элементы, поэтому такая система даже теоретически неработоспособна, не говоря уже о практике, где появляются непредвиденные нюансы, заставляющие долго корректировать и отлаживать систему. 3 13649 1 2010.10.30 Задачей изобретения является повышение качества очистки внутренней поверхности трубок трубчатых теплообменников. В результате решения данной задачи достигается новый технический результат, заключающийся в возможности повышения эффективности и надежности работы всей энергоустановки при существенном сокращении топливных, материальных и трудовых затрат. Данный технический результат достигается тем, что в способе очистки внутренних поверхностей трубок теплообменников, заключающемся в том, что в теплоноситель перед входом в теплообменник вводят упругие очищающие элементы через раструб или через развальцованные в трубных досках трубки для создания на пристеночный подслой жидкости или на отложения на стенке трубки теплообменника давления, в 10-30 раз большего перепада давления теплоносителя на входе и выходе из трубок теплообменника, и увеличения скорости теплоносителя в теплообменнике при входе в трубки в 1,3-2,0 раза, причем в теплоноситель вводят, по меньшей мере, три группы упругих очищающих элементов, в первой из которых используют упругие очищающие элементы с плотностью 80-85 от плотности среды теплоносителя, во второй - с плотностью 90-95 от плотности среды теплоносителя, в третьей - с плотностью 100-105 от плотности среды теплоносителя, при этом размеры упругих очищающих элементов на 4-11 больше внутреннего диаметра каждой очищаемой трубки, и пропускают теплоноситель с упругими очищающими элементами через трубки теплообменника, закрепленные в трубных досках. А также тем, что обеспечивают скорость движения очищающих элементов в трубках в пределах 1,5-2,5 м/с. Прежде всего необходимо определить, почему на стенках трубок образуются отложения. Ведь при интенсивном движении теплоносителя отложения не образуются. Вначале определим, какой режим (ламинарный или турбулентный) в трубках теплообменника при рабочих режимах его функционирования. Как известно, переход от ламинарного режима течения к турбулентному в трубах происходит при крит 2000. Поэтому найдем скорость воды в трубках, при которой при нормальных условиях происходит переход от ламинарного режима к турбулентному. Расчет проведем применительно к конденсатору турбины Т-250/300-240. крит.крит./ внутр. Здесь- кинематическая вязкость, для воды при нормальных условиях 1,01210-6 м 2/с внутр. - внутренний диаметр трубки, внутр.0,022 м. крит.20001,01210-6 /0,0220,092 м/с. А так как скорость в трубках больше 1 м/с, то режим течения турбулентный. При этом, согласно теории турбулентности Прандтля, вблизи стенки всегда существует ламинарный подслой, связанный с шероховатостью стенок и взаимодействием молекул теплоносителя (воды) с поверхностью трубок при его смачиваемости. Вблизи стенки в ламинарном подслое, там, где скорость теплоносителя приближается к нулю, и происходит осаждение частиц, взвешенных в теплоносителе, на стенках. В турбулентном потоке, как правило, такого осаждения не происходит. Поэтому для предотвращения отложений необходимо удаление ламинарного подслоя через такой промежуток времени, за который отложения не успевают затвердеть. Как показали эксперименты, достаточно проводить удаление ламинарного подслоя через несколько минут. Если же отложения уже затвердели, то для их удаления необходимо применять другие способы. Чистка стенок от отложений сродни чистке оружия шомполом, только здесь в роли ершика на шомполе выступает упругий очищающий элемент, движущийся с потоком теплоносителя. Если диаметр очищающих элементов будет меньше, чем 1,04 , то он не будет удалять полностью ламинарный подслой и отложения, так как сдирающее усилие, развиваемое им, недостаточно для этого. При диаметрах очищающих элементов, больших 1,11 ,возрастают затраты энергии на прокачку жидкости, а ламинарный подслой удаляется полностью при меньших диаметрах. 13649 1 2010.10.30 Для качественной очистки верхних и нижних рядов трубок используются очистные элементы с разной плотностью. При этом в теплоноситель вводят, по меньшей мере, три группы упругих очищающих элементов, в первой из которых используют упругие очищающие элементы с плотностью 80-85 отв количестве 20-23 от М, во второй - с плотностью 90-95 отв количестве 60-54 от М, в третьей - с плотностью 100-105 отв количестве 20-23 от М, где- плотность теплоносителя, М - общее число очищающих элементов. Как показали исследования, такие соотношения близки к оптимальным. В соответствии с соотношениями плотности упругие очищающие тела распределяются по трубкам по высоте трубной доски. Группа, содержащая тела наименьшей плотности (80-85 от плотности теплоносителя), распределяется по верхним рядам трубок, а группа с телами наибольшей плотности - по нижним рядам трубок. Меньшее число упругих тел в группах с очищающими телами минимальной и максимальной плотности определяется уменьшением числа трубок в ряду с увеличением расстояния по вертикали от центра круглой трубной доски до верхнего и нижнего концов трубной доски. Так как диаметр очищающего элемента немного больше диаметра трубки, то для его ввода в нее требуется преодолеть сопротивление. Для этого очищающий элемент должен обладать определенной кинетической энергией. При скорости, меньшей 1,3 величины скорости жидкости перед трубной доской, он не будет захвачен потоком и не попадет в трубку. Для организации скорости, большей в 2,0 раза величины скорости жидкости перед трубной доской, требуется увеличить размеры устройства, что удорожит его стоимость. Для того, чтобы в каждой из трубок теплообменника постоянно находилось 2-5 очищающих элемента, их суммарный объем должен составлять 1,2-3,0 от объема находящейся в теплообменнике охлаждающей технической воды. При их меньшем количестве отдельные трубки оказываются без очищающих элементов, что приводит к усилению потока жидкости через них и уменьшению расхода через трубки с очищающими элементами. Система очистки перестает работать. При количестве очищающих элементов,большем 3,0 , возрастают затраты энергии на работу насоса для прокачки жидкости, а качество очистки практически не улучшается. Привязка объема очищающих элементов не к числу трубок, а к объему жидкости в теплообменнике сделана потому, что конденсаторы могут быть одно- и много-заходные, т.е. иметь разное число ходов и пакетов трубок, через которые проходят очищающие элементы. Удаление ламинарного подслоя на какое-то время интенсифицирует теплопередачу от пара к охлаждающей воде, так как ламинарный подслой служит изолятором, который значительно ухудшает теплопередачу. Удаление ламинарного подслоя и отложений предотвращает стояночную коррозию(питтинг). Исследования показали, что скорость движения очищающих элементов в трубках в пределах 1,5-2,5 м/с является оптимальной по качеству очистки и энергозатратам. Предлагаемый способ очистки трубчатых теплообменников может быть реализован в установке,изображенной на чертеже. Установка включает трубопровод 1 подвода теплоносителя, трубчатый теплообменник-конденсатор 2 с трубными досками 3, устройство 4 для отделения упругих очищающих элементов 5 от теплоносителя, струйный насос 6 для транспортировки упругих очищающих элементов 5, камеру загрузки 7 упругих очищающих элементов 5, запорные задвижки 8 и 9. В теплообменнике 2 расположены трубки 10, которые снаружи омываются паром, а внутри по ним проходит теплоноситель - техническая вода. Установка имеет байпас 11, по которому циркулируют очищающие элементы 5 меньшего диаметра, с блоком 12 разделения очищающих элементов 5 по размерам, содержащий камеру 13 выгрузки очищающих элементов 5 меньшего диаметра, оборудованный запорными задвижками 14 и 15. Так как при работе очищающие элементы истираются, то есть уменьшается их диаметр, то и предусмотрена система выделения очистных элементов 5 с размерами, меньшими требуемых для качественной очистки, и их удаления из системы. 5 13649 1 2010.10.30 Установка работает следующим образом. В камеру 7 загрузки вводят упругие очищающие элементы 5, состоящие из трех групп,различающиеся по количеству и плотности очищающих элементов. Наполнение камеры 7 загрузки ведут при закрытых задвижках 8 и 9. Подают воду (транспортирующий поток) на сопло струйного насоса 6 и открывают задвижки 8 и 9. Очищающие элементы 5 увлекаются потоком воды и вводятся в основной поток теплоносителя перед входом в теплообменник 2. На входе в теплообменник 2 упругие очищающие элементы 5 в соответствии с их плотностью и количеством равномерно распределяются по высоте трубной доски 3 и,проходя внутри трубок 10 теплообменника 2, очищают их внутреннюю поверхность от загрязнений. На выходе из теплообменника 2 в устройстве 4 для отделения упругих очищающих элементов 5 от теплоносителя очищающие элементы 5 отделяют от теплоносителя и с помощью струйного насоса 6 транспортируют, и вновь вводят их в поток теплоносителя перед входом в теплообменник 2. Пар, проходя через теплообменник 2,конденсируется, конденсат удаляется по трубопроводу. По мере образования очищающих элементов 5 меньшего диаметра сверх требуемых количеств они удаляются из системы. Предложенное изобретение обеспечивает повышение качества очистки внутренней поверхности трубок теплообменника. Это понижает давление в конденсаторе, что приводит к увеличению теплоперепада, сработанного в турбине. Так, например, если при температуре охлаждающей воды в 20 С без очистки отложений давление на выходе из цилиндра низкого давления турбины Т-250/300-240 и входе в конденсатор составляло 0,069 атм, а при очистке стало 0,064 атм, то увеличение сработанного теплоперепада (т.е. энергии, отданной турбине) составит 4,7 кДж/кг. В году (в межотопительный период) такие турбины работают на конденсатор примерно 0,5 года. Расход острого пара при этом порядка 272 кг/с. То есть изменение мощности составляет 1,28 МВт. Отсюда за 0,5 года работы экономится 1,28365/2240,3241,816,5 т у.т. При цене 1 т у.т. в 100 долл. это составит 181,650 долл. Учитывая уменьшение простоев энергоблока из-за очистки конденсатора и стоимость самой очистки, экономический эффект от внедрения изобретения для очистки конденсатора одной турбины Т-250/300-240 на МТЭЦ-4 составит около 250 тыс. долл. в год. Кроме того, не нужно останавливать энергоустановку для очередной очистки конденсатора, чем экономятся материальные и трудовые ресурсы. Таким образом, достигнуто улучшение очистки внутренней поверхности трубок теплообменников, что повысило эффективность и надежность работы всей энергоустановки при существенном сокращении топливных, материальных и трудовых затрат, то есть задача изобретения выполнена. Источники информации 1. А.с. СССР 628965, МПК 08 9/00 // БИ 25.- 1977. 2. А.с. СССР 691108, МПК 28 1/12 // БИ 31.- 1977. 3. А.с. СССР 1051367, МПК 28 1/12 // БИ 40.- 1983. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

Метки: способ, трубок, внутренней, очистки, поверхности, теплообменников

Код ссылки

<a href="https://by.patents.su/6-13649-sposob-ochistki-vnutrennejj-poverhnosti-trubok-teploobmennikov.html" rel="bookmark" title="База патентов Беларуси">Способ очистки внутренней поверхности трубок теплообменников</a>

Предыдущий патент: Пряжа смешанная для тканных и трикотажных изделий, обладающая антимикробными свойствами

Следующий патент: Способ комбинированной терапии саркомы у крысы

Случайный патент: Секция культиватора