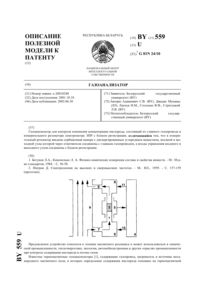

Термохимический газоанализатор

Номер патента: U 896

Опубликовано: 30.06.2003

Авторы: Карпов Владимир Александрович, Ковалев Алексей Викторович

Текст

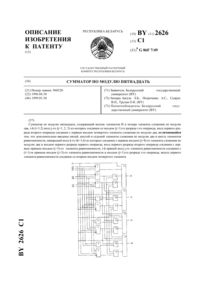

(71) Заявитель Учреждение образования Гомельский государственный технический университет им. П.О. Сухого(72) Авторы Карпов Владимир Александрович Ковалев Алексей Викторович(73) Патентообладатель Учреждение образования Гомельский государственный технический университет имени П.О. Сухого(57) Термохимический газоанализатор, содержащий источник питания, схему измерения температуры контролируемой среды, дифференциальный усилитель, реакционную камеру с размещенными в ней измерительным термохимическим элементом, подключенным своими выводами ко входам дифференциального усилителя и компенсационным элементом, подключенным к схеме измерения температуры контролируемой среды, отличающийся тем, что в термохимический газоанализатор введены два сумматора, источник опорного напряжения, шунт, умножитель, интегратор, второй дифференциальный усилитель, последний своими входами подключен к шунту, который, в свою очередь, одним выводом соединен с незаземленным выводом измерительного термохимического элемента и другим выводом - с выходом интегратора, при этом последний своим входом соединен с выходом первого сумматора, к положительному входу первого сумматора подключен выход первого дифференциального усилителя, а к его отрицательному входу подключены 896 выход второго дифференциального усилителя и вход умножителя, выход умножителя соединен с первым из двух отрицательных входов второго сумматора, со вторым его отрицательным входом соединен выход схемы измерения температуры, к положительному входу второго сумматора подключен источник опорного напряжения, причем заземленный вывод измерительного элемента соединен с одним из выводов компенсационного элемента и общей точкой источника питания.(56) 1. Авт. свид. СССР АС 1206670 // Бюл.3, 1986. - С. 167. 2. Авт. свид. СССР АС 813233 // Бюл.10, 1981. - С. 168 (прототип). Полезная модель относится к области газового анализа, а более конкретно - к устройству газоанализаторов, основанных на измерении теплового эффекта каталитического окисления горючих компонентов в газовых смесях, и может найти широкое применение в автоматических газоанализаторах для измерения концентраций горючих газов. Известен термохимический детектор газа, содержащий реакционную камеру, в которой имеется измерительный элемент, подключенный через дифференциальный усилитель к блоку измерения, к которому также через схему измерения температуры подключен компенсационный элемент, который выполнен в виде измерителя температуры стенок реакционной камеры 1. Недостатком данного решения является наличие инерционности при стабилизации температуры поверхности измерительного элемента ввиду различия геометрических и физических параметров элементов. Это, в свою очередь, накладывает определенные ограничения на использование данного технического решения в задачах газоанализа при высоких скоростях изменения параметров контролируемой среды. В данном детекторе газа также присутствует градиент температур между стенкой реакционной камеры и поверхностью измерительного элемента, влияющий на стабильность выходного сигнала термохимического детектора газа при селективном анализе газов. Наиболее близким к заявляемому термохимическому газоанализатору по технической сущности является газоанализатор 2, содержащий реакционную камеру, с находящимися внутри измерительным элементом, вокруг которого в виде экрана из материала с высоким ТКС выполнен компенсационный элемент, выполняющий функцию измерителя температуры измеряемой среды. Измерительный и компенсационный элементы подключены соответственно к измерительному усилителю и схеме измерения температуры. Результатом измерения является выходной сигнал измерительного усилителя, в котором присутствует информация с схемы измерения температуры. Недостатками данного технического решения являются зависимость коэффициента преобразования от температуры контролируемой среды и неидентичности теплофизических и электрических параметров измерительного и компенсационного элементов градиент температур между стенкой реакционной камеры и поверхностью измерительного элемента, что не позволяет использовать в полной мере селективные свойства датчика присутствует инерционность при стабилизации температуры поверхности измерительного элемента. Задачей настоящей полезной модели является повышение точности измерения за счет снижения влияния изменения температуры контролируемой среды в присутствии следующих несовершенств термохимического датчика разброс начальных сопротивлений измерительного и компенсационного элементов, неидентичность их терморезисторных коэффициентов. 2 896 Данная задача решается тем, что в известный термохимический газоанализатор, содержащий источник питания, схему измерения температуры контролируемой среды, дифференциальный усилитель, реакционную камеру с размещенными в ней измерительным термохимическим элементом, подключенным своими выводами ко входам дифференциального усилителя и компенсационным элементом, подключенным к схеме измерения температуры контролируемой среды, согласно полезной модели, введены два сумматора,источник опорного напряжения, шунт, умножитель, интегратор, второй дифференциальный усилитель, последний своими входами подключен к шунту, который, в свою очередь,одним выводом соединен с незаземленным выводом измерительного термохимического элемента и другим выводом - с выходом интегратора, при этом последний своим входом соединен с выходом первого сумматора, к положительному входу первого сумматора подключен выход первого дифференциального усилителя, а к его отрицательному входу подключены выход второго дифференциального усилителя и вход умножителя, выход умножителя соединен с первым из двух отрицательных входов второго сумматора, со вторым его отрицательным входом соединен выход схемы измерения температуры, к положительному входу второго сумматора подключен источник опорного напряжения, причем заземленный вывод измерительного элемента соединен с одним из выводов компенсационного элемента и общей точкой источника питания. Благодаря размещению компенсационного элемента, близкого по своим характеристикам с измерительным, в непосредственной близости от него и использования его в качестве термометра сопротивления в реакционной камере, при организации стабилизации температуры поверхности измерительного элемента на требуемом значении, достигается уменьшение дополнительной погрешности и отсутствие влияния конструктивных несовершенств элементов термохимического датчика на точность измерения. На чертеже представлена структурная схема термохимического газоанализатора. Заявляемый термохимический газоанализатор включает в себя (чертеж) источник питания 1, термохимический датчик 2, выполненный в виде измерительного 3 и компенсационного 4 элементов, находящихся рядом в реакционной камере и имеющих общую точку, шунт 5, первый дифференциальный усилитель 6, второй дифференциальный усилитель 7, схему измерения температуры 8, первый сумматор 9, второй сумматор 10, умножитель 11, интегратор 12, источник опорного напряжения 13. Общая точка термохимического датчика 2 подключена на землю и к одному из входов схемы измерения температуры 8, к другому входу которой подключен другой вывод компенсационного элемента 4. Незаземленный вывод измерительного элемента 3 подключен к одному из выводов шунта 5, другой вывод которого подключен к выходу интегратора 12. Измерительный элемент 3 своими выводами подключен ко входу первого дифференциального усилителя 6, который выходом соединен с положительным входом первого сумматора 9, к отрицательному входу которого подключен выход второго дифференциального усилителя 7 и вход умножителя 11. Выход умножителя 11 подключен к первому из отрицательных входов второго сумматора 10, ко второму входу которого подключен выход схемы измерения температуры 8. Выход первого сумматора 9 связан с входом интегратора 12. Выход источника опорного напряжения 13 подключен к положительному входу второго сумматора 10. Заявляемый термохимический газоанализатор работает следующим образом. В реакционную камеру запускают контролируемую газовую смесь. После включения термохимического газоанализатора в питающую сеть на выходе источника питания 1 появляется стабилизированное питание, которое обеспечивает устойчивую работу термохимического газоанализатора. Цепь, образованная первым 6 и вторым 7 дифференциальными усилителями, первым сумматором 9, интегратором 12 и шунтом 5, поддерживает температуру на поверхности измерительного элемента 3 постоянной на требуемом уровне. Компенсационный элемент 4 выполняет функцию термометра сопротивления, в результате чего на выходе схемы измерения температуры 8 присутствует сигнал, пропорциональный темпе 3 896 ратуре контролируемой среды 30. Информация с выхода второго дифференциального усилителя 7 возводится в квадрат умножителем 11 с коэффициентом К 4, после чего она поступает на первый отрицательный вход второго сумматора 10, на втором отрицательном входе которого присутствует сигнал с схемы измерения температуры 8. С выхода источника опорного напряжения 13 сигнал следует на положительный вход второго сумматора 10, на выходе которого, в результате преобразования, будет присутствовать сигнал, пропорциональный концентрации горючих компонентов в контролируемой среде. Эффективность заявляемого термохимического газоанализатора можно подтвердить исходя из следующих соображений. Целесообразность применения в качестве измерительного и компенсационного элементов металлических термопреобразователей сопротивлений, расположенных в непосредственной близости друг от друга в реакционной камере и имеющих близкие физические характеристики, при высоких скоростях изменения параметров контролируемой среды очевидна 3. Это обусловлено малыми (точечными) размерами элементов,имеющих малую постоянную времени. При выполнении компенсационного элемента в виде измерителя температуры стенок реакционной камеры 1 или в качестве экрана измерительного элемента 2, в виду достаточной разницы геометрических размеров измерительного элемента и реакционной камеры, наблюдается градиент температур, который будет постоянен только при установившемся режиме (скорость потока и температура контролируемой среды неизменны в течении 10-30 минут, в зависимости от габаритных размеров датчика), что, безусловно, влияет на инерционность этих датчиков, а также их себестоимость и область применения. В предлагаемом термохимическом газоанализаторе используется датчик, выполненный в виде двух металлических термопреобразователей сопротивлений (измерительные и компенсационные элементы), размещенных в одной реакционной камере в непосредственной близости друг от друга. Такоеконструктивное исполнение получило наиболее широкое распространение в стационарных газоанализаторах. Одно из условий точного определения объемной концентрации определенного горючего компонента контролируемой среды является поддержание требуемой температуры поверхности измерительного элемента 3. При стабилизации температуры поверхности измерительного элемента 3 на выходе первого 6 и второго 7 дифференциального усилителя, соответственно, будут присутствовать следующие напряжения 610 ИК 1(1 И) и 7 К 2 Ш,где- ток, протекающий по измерительному элементу 3- сопротивление измерительного элемента 3- температурный коэффициент сопротивления И - температура поверхности измерительного элемента 3 0 И - начальное сопротивление измерительного элемента 3,Ш - сопротивление шунта 5 К 1 и К 2 - коэффициенты усиления первого 6 и второго 7 дифференциальных усилителей соответственно. Следовательно, можно записать 2 ш 67 или,1 откуда следует, что сопротивление измерительного элемента 3 определяется только значением Ш и коэффициентом усиления усилителей и не зависит от значения протекающего по нему тока. Поскольку элемент 3 представляет собой платиновый термопреобразователь сопротивления, можно считать, что и температура на его поверхности будет неизменной. Следовательно 4 896 и И. С другой стороны, уравнение теплового баланса для металлического термопреобразователя сопротивлений имеет следующий вид(1) 2 И 0,где- тепловое сопротивление измерительного элемента- разница температур на поверхности измерительного элемента в присутствии и отсутствии горючих компонентов, зависящая от их объемной доли. Полезный сигнал будем искать в следующем виде вых 13-11-8,(2) где 13 - сигнал источника опорного напряжения 13 830 - выходной сигнал схемы измерения температуры 8 (К 3 - коэффициент пропорциональности) 114(Ш 2)22 - выходной сигнал умножителя 11 (К 4 - коэффициент пропорциональности умножителя). Перепишем выражение полезного сигнала (2) с учетом вышесказанного(3) вых 13-30-4(Ш 1)22. Выразим из уравнения (1) квадрат тока через измерительный элемент 3 22 И 0 и, подставив в полученое выражение (3), получим вых 13-К 30-а(И-0-),24( Ш 2) где- коэффициент преобразования, который неизменен для определенного типа датчиков и режима работы измерительной схемы. С учетом этого запишем вых 13-0(а-К 3)-Иаа. Анализируя полученное выражение видно, что если сигнал источника опорного напряжения 13 задать равным И, а коэффициент преобразования К 3 равным , то полученное равенство можно записать в следующем виде 4( Ш 1) 2 вых. кКак видно, выходной сигнал не зависит от изменения температуры контролируемой среды в присутствии технических несовершенств датчика, т.к. величина, входящая в множитель, приявляется величиной неизменной. Следовательно, полезный сигнал термохимического газоанализатора пропорционален приращению температуры на поверхности измерительного элемента, что и является мерой концентрации горючих компонентов. Таким образом, заявляемый термохимический газоанализатор по сравнению с известными позволяет существенно снизить температурную дополнительную погрешность без подбора параметров элементов датчика в пару в широком диапазоне температур, без удорожания конструкции датчика и с сохранением динамических характеристик мостовых схем включения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: G01N 27/16

Метки: газоанализатор, термохимический

Код ссылки

<a href="https://by.patents.su/5-u896-termohimicheskijj-gazoanalizator.html" rel="bookmark" title="База патентов Беларуси">Термохимический газоанализатор</a>

Предыдущий патент: Компьютерный печатный пункт

Следующий патент: Фрикционная передача с гибкой связью

Случайный патент: Упаковочный контейнер