Плазмохимическая установка для синтеза углеродного наноматериала

Текст

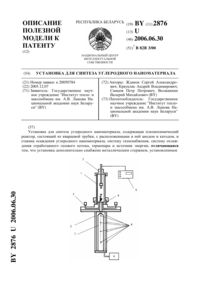

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ ПЛАЗМОХИМИЧЕСКАЯ УСТАНОВКА ДЛЯ СИНТЕЗА УГЛЕРОДНОГО НАНОМАТЕРИАЛА(71) Заявитель Государственное научное учреждение Институт тепло- и массообмена им. А.В.Лыкова Национальной академии наук Беларуси(72) Авторы Шараховский Леонид Иванович Бублиевский Александр Федорович Горбунов Андрей Васильевич Долголенко Григорий Васильевич Ермолаева Елена Михайловна Скоморохов Дмитрий Сергеевич Никончук Александр Николаевич Баранышин Евгений Александрович(73) Патентообладатель Государственное научное учреждение Институт теплои массообмена им. А.В.Лыкова Национальной академии наук Беларуси(57) 1. Плазмохимическая установка для синтеза углеродного наноматериала, содержащая плазмохимический реактор, состоящий из кварцевой трубки с расположенными в ней анодом и катодом и камеры осаждения углеродного наноматериала, систему газоснабжения, систему охлаждения отработанного газового потока, термопары и источник энергии,41902008.02.28 отличающаяся тем, что она дополнительно содержит магнитную систему, источник электропитания магнитной системы и источник подогрева камеры осаждения углеродного наноматериала. 2. Плазмохимическая установка по п. 1, отличающаяся тем, что источник электропитания магнитной системы выполнен в виде генератора переменной частоты и напряжения. 3. Плазмохимическая установка по п. 1 или 2, отличающаяся тем, что катод снабжен дисковым аэродинамическим дефлектором. 4. Плазмохимическая установка по любому из пп. 1-3, отличающаяся тем, что на торцевой поверхности дискового аэродинамического дефлектора выполнено круговое тороидальное углубление. 5. Плазмохимическая установка по любому из пп. 1-4, отличающаяся тем, что дисковый аэродинамический дефлектор выполнен из электроизоляционного материала.(56) 1. Песецкий С.С., Жданок С.А., Буяков И.Ф., Богданович С.П., Солнцев А.П., Крауклис А.В. О структуре и свойствах полиамида 6, модифицированного в расплаве углеродными наноматериалами // ДАН Беларуси. - 2004. - Т. 44. -6. - С. 102-107 (прототип). Полезная модель относится к области изготовления и обработки наноструктур, в частности к получению углеродных наноматериалов, содержащих многостенные углеродные нанотрубки, углеродные нановолокна, частицы нанографита и частицы структурированного углерода, и может быть использована для создания полимерных нанокомпозитов, которые могут найти применение в машиностроении, приборостроении, химической промышленности, электронике, космической технике и других отраслях. Известна плазмохимическая установка для синтеза углеродного материала 1, выбранная в качестве прототипа. Установка включает в себя плазмохимический реактор, состоящий из двух основных частей - кварцевой трубки и металлического стакана (камеры) осаждения углеродного наноматериала. В верхней части кварцевой трубки установлен катод, а в нижней - анод. Катод имеет систему, позволяющую перемещать его вертикально по оси кварцевой трубки. Механизм перемещения катода позволяет изменять межэлектродное расстояние в диапазоне 0-60 мм. Анод заземлен и имеет форму диска с центральным отверстием. Отверстие предназначено для выхода газовой смеси из зоны реакции. Установка имеет также источник электропитания для зажигания разряда в кварцевой трубке и поддержания его стабильного горения, систему газоснабжения, которая включает в себя запорную арматуру и управляемые расходомеры, систему охлаждения, состоящую из холодильника, конденсатосборника и хроматографа, и термопары, установленные на внешней стенке стакана (камеры). Установка работает следующим образом. В кварцевую трубку плазмохимического реактора через систему газоснабжения подается газовая смесь. Источник энергии обеспечивает зажигание и горение высоковольтного разряда. Обработка рабочей газовой смеси происходит в зоне горения между катодом и анодом высоковольтного разряда. Далее синтезированный углеродный наноматериал вместе с потоком газа через отверстие в аноде поступает в стакан (камеру) осаждения и осаждается на внутренних стенках стакана. По показаниям термопар, установленных на внешней стенке стакана (камеры), выполняется контроль температуры газового потока. Отработанный газ направляется в систему охлаждения. Однако производительность данной установки для синтеза углеродного материала недостаточно высока. Задачей предлагаемой полезной модели является повышение производительности плазмохимической установки для синтеза углеродного наноматериала. 2 41902008.02.28 Решение поставленной задачи достигается тем, что плазмохимическая установка для синтеза углеродного наноматериала, содержащая плазмохимический реактор, состоящий из кварцевой трубки, с расположенными в ней анодом и катодом, и камеры осаждения углеродного наноматериала, систему газоснабжения, систему охлаждения отработанного газового потока, термопары и источник энергии, согласно предлагаемому техническому решению, установка дополнительно содержит магнитную систему и источник электропитания магнитной системы, позволяющие генерировать в зоне разряда переменное вращающееся или постоянное магнитное поле, источник подогрева камеры осаждения углеродного наноматериала, позволяющий создавать требуемый температурный режим осаждения. Кроме того катод снабжен дисковым аэродинамическим дефлектором, выполненным из электроизоляционного материала для увеличения электрической прочности промежутка между катодом и анодом, причем на торцевой поверхности дискового аэродинамического дефлектора выполнено круговое тороидальное углубление для дополнительного снижения аэродинамических потерь в зоне разворота вихревого потока в плазмохимическом реакторе, а источник электропитания магнитной системы выполнен в виде генератора переменной частоты и напряжения, позволяющего изменять скорость вращения и величину индукции магнитного поля. На чертеже изображена схема общего вида предлагаемой установки. Установка содержит плазмохимический реактор, состоящий из двух основных частей - кварцевой трубки 1 и камеры 2 осаждения углеродного наноматериала, расположенной под ней, которые соединены между собой крепежными элементами по фланцам (на схеме не показаны). Камера 2 предназначена для приема выходящего из нее потока газов, образовавшихся в результате взаимодействия смеси пропана и воздуха с высоковольтным разрядом и химических реакций между пропаном и кислородом. В верхней части кварцевой трубки 1 размещен катод 3, в нижней - заземленный анод 4, который выполнен цилиндрическим с отверстием по оси, а также система газоснабжения 5, включающая блок подачи и контроля углеводородного сырья и сжатого воздуха (на схеме не показаны), обеспечивающие подачу рабочей газовой смеси в кварцевую трубку 1 плазмохимического реактора. К катоду 3 и аноду 4 подключен источник энергии 6. В верхней части катод 3 соединен с винтовым механизмом 10 перемещения катода 3, предназначенным для регулировки расстояния между анодом 4 и катодом 3, а в нижней части снабжен дисковым аэродинамическим дефлектором 12, предназначенным для изменения направления и аэродинамики потока. Камера 2 осаждения углеродного наноматериала оснащена источником подогрева 11 камеры 2 для поддержания температуры в зоне синтеза на оптимальном уровне и термопарой 7, установленной на внешней стороне камеры 2 для регистрации значения температуры. Плазмохимический реактор оснащен магнитной системой 8, которая позволяет создавать в зоне разряда постоянное или вращающееся магнитное поле. Кварцевая трубка 1,предназначенная для локализации высоковольтного разряда, помещена в приосевую зону магнитной системы 8, состоящей из шести полюсных наконечников с обмотками (на схеме не показаны) и источника электропитания 9 магнитной системы 8. Установка работает следующим образом. Через систему газоснабжения 5 подготовленная газовая смесь подается в кварцевую трубку 1. Плазмохимический реактор питается из системы газоснабжения 5 сжатым воздухом из сети сжатого воздуха и пропан-бутаном от стандартного баллона. Измерение расхода воздуха осуществляется ротаметром, а пропан-бутана - критическим сопловым расходомером (на чертеже не показаны). Регулирование расходов пропан-бутана и воздуха осуществляется путем изменения их давления газовыми редукторами, давление газов измеряется образцовыми манометрами (на чертеже не показаны). 3 41902008.02.28 Обработка рабочей газовой смеси и синтез углеродного наноматериала происходит в разрядной камере (кварцевой трубке 1) в зоне горения высоковольтного разряда между катодом 3 и заземленным анодом 4. Зажигание и горение высоковольтного разряда между катодом 3 и анодом 4 обеспечивает источник энергии 6 - высоковольтный источник постоянного тока. Для получения стабильного столба разряда значительной длины требуется его стабилизация с подавлением свойственных электрическим разрядам неустойчивостей электромагнитной и гидродинамической природы. Такая стабилизация обычно обеспечивается вихревым течением рабочего газа в разрядной камере (кварцевой трубке 1). Плазмохимический реактор оснащен магнитной системой 8, которая позволяет создавать в зоне разряда постоянное или вращающееся магнитное поле. Разрядная камера (кварцевая трубка 1) помещена в приосевую зону магнитной системы 8, состоящей из шести полюсных наконечников с обмотками и источника электропитания 9 магнитной системы 8. Мощность и геометрия высоковольтного разряда регулируется конфигурацией разрядной камеры (кварцевой трубки 1) и расстоянием между катодом 3 и заземленным анодом 4. Механизм 10 перемещения катода 3 позволяет изменять расстояние между катодом 3 и анодом 4 в диапазоне 0-60 мм. Анод 4 имеет форму диска с центральным отверстием. Отверстие предназначено для выхода газовой смеси из кварцевой трубки 1 в камеру 2 осаждения углеродного наноматериала. Пропано-воздушная смесь подается по двум каналам в кольцевой канал системы газоснабжения 5 между кварцевой трубкой 1 и анодом 4, откуда она вытекает вдоль стенок кварцевой трубки 1 по винтовым каналам, получая тангенциальный момент количества движения. В основном объеме вихревого потока радиальный градиент давления сбалансирован центробежными силами, что затрудняет прямое течение от периферии к оси разрядной камеры (кварцевой трубки 1), но не мешает течению вдоль оси от места ввода газа под действием продольного градиента давления. Поэтому основная масса газа течет вдоль стенок от анода 4 к катоду 3. На катоде 3 установлен дисковый аэродинамический дефлектор 12, на торцевой поверхности которого расположено круговое тороидальное углубление, изготовленное из электроизоляционного материала для увеличения электрической прочности промежутка между катодом 3 и анодом 4. В пограничном слое на торцевой поверхности дискового аэродинамического дефлектора 12 закрутка потока затухает, но радиальный градиент давления, направленный в вихревом потоке от периферии к оси, продолжает действовать. Поэтому у торцевой поверхности дискового аэродинамического дефлектора 12 образуется мощное радиальное течение газа от периферии к центру с одновременным переносом к оси момента количества движения. Это вызывает дальнейшее увеличение тангенциальной скорости при переходе газа на меньшие радиусы. Хорошо спрофилированная торцевая поверхность дискового аэродинамического дефлектора 12 и катод 3 малого диаметра уменьшают потери закрутки и усиливают вихревую стабилизацию. Таким образом, вихревая стабилизация обеспечивает пространственную стабилизацию столба разряда, позволяя работать на более длинных разрядах и достигать большей мощности. Далее синтезированный углеродный наноматериал вместе с потоком газа через отверстие в аноде 4 поступает в камеру 2 осаждения углеродного наноматериала и осаждается на внутренних стенках камеры 2. В камере 2 осаждения углеродного наноматериала, оснащенной источником подогрева 11 камеры 2 системой электрического подогрева, поддерживается температура в зоне синтеза на оптимальном уровне, и термопарой 7, установленной на внешней стороне камеры 2, регистрируются значения температуры. Камера 2 осаждения углеродного наноматериала выполнена из трубы из нержавеющей стали, которая нагревается непосредственным пропусканием через нее переменного тока 4 41902008.02.28 силой до 600 А от специального низковольтного трансформатора. Наружная поверхность камеры 2 осаждения углеродного наноматериала теплоизолирована асбестовым шнуром и стеклолентой (на чертеже не показано), что позволяет поддерживать в ней во время работы стационарную температуру до 800 С. Температура измеряется хромель-алюмелевой термопарой 7 с цифровым показывающим прибором. По показаниям этого прибора температура плавно регулируется регулировочным автотрансформатором. Отработанный газ направляется в систему охлаждения (на чертеже не показана), а полученный синтезированный углеродный наноматериал осаждается в камере 2. Испытания заявляемой конструкции установки показывают, что при прочих равных условиях (постоянном факторе эквивалентности (выражающем отношение расходов пропан-бутанового сырья к воздуху-окислителю в составе плазмообразующей газовой смеси),равном 2,6, и при поддержании постоянной температуры стенок в камере 2 осаждения углеродного наноматериала) происходит повышение выхода наноматериалов при наложении магнитного поля. Оно составляет 10-30 мас. . В частности, для типичного режима (прототип) при мощности разряда 0,4 кВт без использования магнитной системы 8 содержание нанотрубок в сажевом продукте составляет 40 , а при использовании заявляемой конструкции установки с использованием магнитной системы 8 содержание нанотрубок в сажевом продукте составляет 65 . Таким образом, благодаря данным конструкционным особенностям происходит повышение производительности плазмохимической установки для синтеза углеродного наноматериала за счет повышения качества получаемого на установке углеродного наноматериала, т.к. в нем увеличивается содержание углеродных нанотрубок на 10-30 . Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B82B 3/00

Метки: установка, углеродного, плазмохимическая, синтеза, наноматериала

Код ссылки

<a href="https://by.patents.su/5-u4190-plazmohimicheskaya-ustanovka-dlya-sinteza-uglerodnogo-nanomateriala.html" rel="bookmark" title="База патентов Беларуси">Плазмохимическая установка для синтеза углеродного наноматериала</a>

Предыдущий патент: Устройство для дерматотензии при дефектах мягких тканей культи конечности

Следующий патент: Стенд для имитации фоно-целевой обстановки

Случайный патент: Способ обнаружения маловысотного летательного аппарата