Устройство для прессования изделий из порошков

Номер патента: 8363

Опубликовано: 30.08.2006

Авторы: Божко Дмитрий Иванович, Реут Олег Павлович, Богинский Леонид Стефанович

Текст

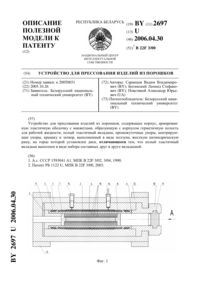

(51)22 3/02 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ПРЕССОВАНИЯ ИЗДЕЛИЙ ИЗ ПОРОШКОВ(71) Заявитель Белорусский национальный технический университет(72) Авторы Реут Олег Павлович Богинский Леонид Стефанович Божко Дмитрий Иванович(73) Патентообладатель Белорусский национальный технический университет(57) 1. Устройство для прессования изделий из порошков, содержащее корпус, эластичную оболочку, образующую с корпусом герметичную полость для рабочей жидкости, полый эластичный вкладыш, формующий стержень, промежуточные упоры, упорную крышку с затвором, выполненным в виде ползуна, отличающееся тем, что содержит выталкиватель, на торце которого размещен конический центр, упорная крышка установлена с возможностью передачи осевой деформации на выступы цилиндрической рамы,расположенной снаружи корпуса, на торце которой установлен диск, а эластичная оболочка снаружи армирована вставками. 2. Устройство по п. 1, отличающееся тем, что жесткая цилиндрическая рама включает несколько элементов, представляющих собой в сечении часть цилиндрической поверхности в виде арки, снаружи которой установлены жесткие кольца. 3. Устройство по п. 1 или 2, отличающееся тем, что вставки содержат ряд радиальных отверстий для подвода рабочей жидкости. 8363 1 2006.08.30 Изобретение относится к устройствам для прессования изделий из порошков и предназначено для прессования порошковых изделий давлением жидкости с применением эластичных передающих сред. Известно устройство для прессования изделий из порошка 1, содержащее основание,на котором смонтирована матрица и пуансон, выполненный в виде эластичной оболочки,надетой на жесткий каркас, в котором выполнены каналы для подвода жидкости от источника высокого давления к эластичной оболочке. Жесткий каркас образован вставкой и размещенным внутри нее центральным стержнем, закрепленным одним концом на основании, причем отверстие во вставке под стержень, по крайней мере, на одном из концов выполнено конусообразным с расширением к торцу. Указанный торец вставки и свободная часть поверхности стержня также охвачены эластичной оболочкой. Каналы для подвода жидкости от источника высокого давления к эластичной оболочке выполнены в центральном стержне в осевом и радиальном направлениях и в радиальном направлении во вставке. Недостатком данного устройства является внутреннее расположение армирующей вставки эластичной оболочки, так как, при прочих равных условиях, внутренняя деформация оболочки по отношению к наружной поверхности намного больше наружной деформации оболочки по отношению к внутренней. Это способствует появлению остаточной деформации, что не позволяет осуществить принцип многоразового использования и, как следствие, уменьшение долговечности устройства. Наиболее близким по технической сущности к предлагаемому техническому решению является устройство для прессования изделий из порошков 2, содержащее корпус,эластичную оболочку, образующую с корпусом герметичную полость для рабочей жидкости, полый эластичный вкладыш, формующий стержень, крышки и затвор, выполненный в виде ползуна с центральным несквозным отверстием в нижней его части,образующим гильзу гидроцилиндра, в которой установлен подпружиненный поршень с манжетой, сообщающийся через каналы с отверстием в верхней части ползуна, причем между отверстиями остается перегородка, а сообщающиеся каналы перекрываются вентилем верхнее отверстие снабжено герметичной крышкой с заливным отверстием, а заливное отверстие закрыто резьбовой пробкой с сапуном. Недостатком данного устройства является то, что корпус в процессе прессования, кроме радиальных и тангенциальных напряжений, испытывает значительные осевые напряжения. Наличие пазов в корпусе для размещения разрезных сухарей (создание осевого упора) существенно уменьшает прочностные характеристики устройства. Угловая часть пазов является концентратором напряжений, что также существенно уменьшает надежность и долговечность устройства. Расчет на прочность корпуса показывает, что он не должен быть подвергнут значительным осевым растягивающим напряжениям. Геометрия сухарей не позволяет при сохранении габаритов корпуса обеспечить прочностные параметры устройства, так как они размещены внутри корпуса. Также в устройстве использована эластичная оболочка с армированными сверху и снизу кольцами, с размещенными на них резиновыми манжетами. Недостатком конструкции эластичной оболочки является низкая надежность ее работы. При давлениях более 70 МПа резиновые манжеты выходят из строя. Существенным недостатком рассматриваемого устройства является также наличие резьбовых соединений (шпилек), в которых возникают значительные растягивающие осевые напряжения. Резьбовая поверхность является концентратором напряжения, и при циклическом нагружении может возникнуть ее разрушение. Торцовая поверхность корпуса не позволяет увеличить количество шпилек. Задачей предлагаемого изобретения является повышение надежности работы и долговечности устройства. Поставленная задача решается следующим образом устройство для прессования изделий из порошков, содержащее корпус, эластичную оболочку, образующую с корпусом 2 8363 1 2006.08.30 герметичную полость для рабочей жидкости, полый эластичный вкладыш, формующий стержень, промежуточные упоры, упорную крышку с затвором, выполненным в виде ползуна, выталкиватель, на торце которого размещен конический центр, упорная крышка установлена с возможностью передачи осевой деформации на выступы рамы,расположенной снаружи корпуса, на торце которой установлен диск, а эластичная оболочка снаружи армирована вставками. Жесткая цилиндрическая рама включает несколько элементов, представляющих собой в сечении часть цилиндрической поверхности в виде арки, снаружи которой установлены жесткие кольца. Вставки содержат ряд радиальных отверстий для подвода рабочей жидкости. Жесткая цилиндрическая рама, введенная в конструкцию данного устройства, является основным элементом, воспринимающим осевые усилия. Такая конструкция рамы позволяет отказаться от применения резьбовых соединений (шпилек), которые воспринимали значительные растягивающие осевые напряжения. Резьбовая поверхность является концентратором напряжения, и при циклическом нагружении может возникнуть ее разрушение. Корпус в процессе прессования будет испытывать только радиальные и тангенциальные напряжения, что значительно увеличивает надежность работы корпуса и, как следствие, всего устройства. Площадь поперечного сечения рамы, расположенной снаружи корпуса, позволяет обеспечить осевые напряжения большим запасом прочности. Кроме того, такая конструкция рамы позволяет создавать высокие давления, что при ее отсутствии потребовало бы усиления крышек и корпуса за счет увеличения геометрических размеров последних, а это значит - увеличения металлоемкости устройства в целом. Возможность создавать более высокие давления позволяет получить изделия из порошков с более широким диапазоном плотностей, т.е. расширяет ассортимент получаемых изделий без увеличения металлоемкости устройства. Армированная эластичная оболочка является также основным элементом, передающим давление рабочей жидкости на порошок, исключая контакт формы с прессуемым порошком и рабочей жидкостью, обеспечивая при этом высокую культуру производства. Такая конструкция армированной эластичной оболочки позволяет выдерживать высокие давления за счет самогерметизации манжет армированными вставками, расположенными снаружи. Последние не имеют сцепления с материалом эластичной оболочки и служат для обеспечения сохранения формы оболочки, не препятствуя ее деформациям при создании внутри давления жидкости. Геометрия вставок обеспечивает при изготовлении эластичной оболочки форму уплотнительных элементов (манжет), которые, прижимаясь давлением жидкости к корпусу, гарантируют самоуплотнение оболочки, чем достигается высокая надежность работы устройства. Наружное расположение вставок позволяет уменьшить остаточную деформацию оболочки, так как наружная деформация оболочки, по отношению к внутренней поверхности, намного меньше внутренней деформации оболочки по отношению к наружной. Наличие двух или более дублирующих манжет увеличивает надежность эластичной оболочки и, как следствие, всего устройства. При разгерметизации рабочей манжеты эластичной оболочки рабочая жидкость, попадая в кольцевую полость между рабочей и дублирующей манжетами, проходит через радиальные отверстия вставки дублирующей манжеты, прижимая последнюю к корпусу. Это вновь гарантирует самоуплотнение оболочки и, как следствие, более высокую надежность работы последней. Сущность изобретения поясняется чертежами на фиг. 1 показана схема устройства для прессования полых изделий из порошков со сквозным отверстием, на фиг. 2 - вид А на фиг. 1, на фиг. 3 показан один из вариантов армированной оболочки. Устройство для прессования изделий из порошков содержит корпус 1, в центральное отверстие которого установлена армированная эластичная оболочка 2. Вставки 3 размещаются внутри эластичной оболочки 2 на стадии изготовления последней. Кольцевой зазор между корпусом 1 и эластичной оболочкой 2 образует рабочую полость 4,заполненную жидкостью (маслом). Промежуточные упоры 5 и 6, а также упорная крышка 3 8363 1 2006.08.30 7, оснащенная затвором, который выполнен в виде ползуна 8, передают осевую деформацию на выступы жесткой цилиндрической рамы 9. Жесткая цилиндрическая рама 9 состоит из нескольких элементов, представляющих собой в сечении часть цилиндрической поверхности в виде арки. В процессе прессования жесткие кольца 10 и диск 11 уменьшают изгибающие напряжения в жесткой цилиндрической раме 9. Для подвода рабочей жидкости от источника высокого давления служит штуцер (на фигурах не показан). Наладочная форма образована эластичным вкладышем 12, формующим стержнем 13, центрирующей шайбой 14 и гайкой 15. Между эластичным вкладышем 12 и формующим стержнем 13 засыпается порошок. Извлечение наладочной формы из устройства для прессования осуществляется выталкивателем 16 и коническим центром 17, который способствует центрированию наладочной формы с порошком относительно внутренней поверхности армированной оболочки в процессе извлечения формы из устройства. С целью уменьшения осевого зазора между торцовыми поверхностями корпуса и рамы устанавливается диск 18. Два отверстия в корпусе под резьбовые болты 19 служат для заливки масла в рабочую полость устройства и для выхода воздуха. Устройство работает следующим образом. Формующий стержень 13 помещают на стол вибратора, на него с кольцевым зазором устанавливают эластичный вкладыш 12, центрирующийся относительно стержня буртиком последнего. В образовавшийся зазор, включив вибратор, засыпают предварительно взвешенную порцию исходного порошка, после чего устанавливают центрирующую шайбу 14 и на стержень 13 от руки наворачивают гайку 15. Эластичный вкладыш 12 в сборе с формующим стержнем 13, центрирующимся относительно вкладыша ступенькой и центрирующей шайбой 14, и гайкой 15, образуют наладочную форму, которая помещается вместе с промежуточным упором 6 в отверстие армированной эластичной оболочки 2 с зазором. Затем в рабочей полости 4 устройства создают высокое давление жидкости путем нагнетания ее через штуцер от гидравлической станции высокого давления. При этом участки, образованные вставками 3 эластичного вкладыша 2, прижимаются давлением жидкости к корпусу 1 и герметизируют рабочую полость. Сжимаясь, эластичная оболочка 2 передает давление жидкости через эластичный вкладыш 12 на порошок, напрессовывая его на формующий стержень 13 в радиальном направлении. Таким образом, реализуется схема радиального прессования. В силу реологических свойств материала эластичной оболочки давление передается равномерно по всей длине прессуемого порошка, т.е. происходит изостатическое радиальное прессование, что обусловливает равномерное распределение плотности в прессовке. Величина давления жидкости определяется свойствами прессуемого порошка и требуемой плотностью прессовки. После сброса давления эластичная оболочка 2 под действием упругих сил восстанавливает свои исходные размеры,вытесняя жидкость из рабочей полости 4 устройства и освобождаясь от контакта с прессовкой. Затем отводят ползун 8 до освобождения загрузочного отверстия устройства и,прикладывая осевое усилие к выталкивателю 16, выталкивают наладочную форму и промежуточный упор 6 из эластичного вкладыша 2. Изделие из формы извлекают в такой последовательности отворачивают гайку 15, снимают центрирующую шайбу 14, снимают эластичный вкладыш 12 с формующего стержня 13. Прессовку снимают с формующего стержня 13 вручную. Затем процесс повторяется. На фиг. 3 показан вариант армированной оболочки с внутренней вставкой с радиальными отверстиями, расположенной по всей длине рабочей поверхности оболочки. Такая конструкция оболочки позволяет уменьшить рабочую полость устройства, что повышает производительность процесса прессования за счет уменьшения времени заполнения рабочей полости 4 устройства. Максимальное давление, которое может выдержать такая оболочка, составляет 300 МПа. Максимальное давление, которое может выдержать армированная эластичная оболочка 2, представленная на фиг. 1, составляет 500 МПа. 8363 1 2006.08.30 Таким образом, выполнение эластичной оболочки с вставками, формирующие элементы уплотнения оболочки, а также введение в конструкцию жесткой цилиндрической рамы обеспечивают надежность всего устройства, что предусматривает собой самогерметизацию эластичной оболочки и уменьшение восприятия осевых нагрузок корпусом и ползуном. Пример. Порошок на основе 23 прессуют в устройстве следующим образом. Предварительно взвешенную порцию порошка засыпают в зазор между формующим стержнем 13 и эластичным вкладышем 12 наладочной формы. Вибрацией производят утряску порошка, после чего устанавливают центрирующую шайбу 14 и на стержень 13 от руки наворачивают гайку 15. Наладочную форму помещают в устройство. Затем от гидравлической станции высокого давления (например УНГР-2000) в рабочей полости устройства создают давление рабочей жидкости (масла индустриального И-20) 200 МПа. Сбрасывают давление до атмосферного. Отводят ползун 8 до освобождения загрузочного отверстия устройства и, прикладывая осевое усилие к выталкивателю 16, выталкивают наладочную форму из эластичного вкладыша 2. Прессовку снимают с формующего стержня 13 вручную. Время прессования составляет 2 мин. В результате получают прессовку с размерами длина - 230 мм, наружный диаметр 45 мм, внутренний диаметр - 25 мм - и относительной плотностью 0,72. В устройстве, приведенном в данном примере, использовалась эластичная армированная оболочка, изготовленная литьевым способом из полиуретана марки Адипрен Л-167 ТУ 38-1051240-88. Источники информации 1. Патент РБ 3077 С 1, МПК 22 3/02, 3/04, 1999. 2. Заявка РБ 970174, МПК В 22 3/02, 3/04, 1998 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: B22F 3/02

Метки: изделий, устройство, порошков, прессования

Код ссылки

<a href="https://by.patents.su/5-8363-ustrojjstvo-dlya-pressovaniya-izdelijj-iz-poroshkov.html" rel="bookmark" title="База патентов Беларуси">Устройство для прессования изделий из порошков</a>

Предыдущий патент: Двухтактный двигатель внутреннего сгорания

Следующий патент: Автоматическая линия изготовления изогнутых изделий

Случайный патент: Моноклональное антитело, реагирующее на поверхностные антигены стромальных клеток, и продуцирующая его линия клеток гибридомы