Способ вдувания мелкозернистой железной руды при проведении плавильно-восстановительного процесса

Номер патента: 3256

Опубликовано: 30.03.2000

Авторы: ВОЛЛНЕР Феликс, КЕППЛИНГЕР Вернер, Деок ЛИ, Санг,, Хун ДЖОО

Текст

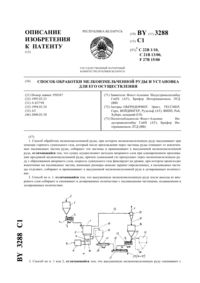

21 13/14 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ВДУВАНИЯ МЕЛКОЗЕРНИСТОЙ ЖЕЛЕЗНОЙ РУДЫ ПРИ ПРОВЕДЕНИИ ПЛАВИЛЬНО-ВОССТАНОВИТЕЛЬНОГО ПРОЦЕССА(73) Патентообладатели Ресэрч Институт оф Индастриал Сайенс энд Технолоджи ,Фест-Альпине Индустрианлагенбау ГмбХ, Поханг Айрон энд Стил Ко., Лтд.(71) Заявители Поханг Айрон энд Стил Ко., Лтд., Ресэрч Институт оф Индастриал Сайенс энд Технолоджи(57) 1. Способ вдувания мелкозернистой железной руды при проведении плавильно-восстановительного процесса, включающий стадии предварительного восстановления железной руды в печи предварительного восстановления с использованием отработанного газа, получаемого в плавильном газификаторе, плавки и восстановления предварительно восстановленной железной руды в плавильном газификаторе, подачи отработанного газа из плавильного газификатора через восходящую наклонную трубу и циклон в печь предварительного восстановления, вдувания мелкозернистой железной руды, охлажденной и очищенной в циклоне, через систему рецикла и плавильную форсунку в плавильный газификатор и подачи части отработанного газа, Фиг. 1 пропущенного через циклон и скруббер Вентури, первым компрессором и через трубу циркуляции сжатого 1 3256 1 газа в восходящую наклонную трубу, отличающийся тем, что он дополнительно включает стадии повторного сжатия посредством второго компрессора части сжатого газа, проходящего через трубу циркуляции сжатого газа, и вдувания мелкозернистой железной руды в восходящую трубу за счет использования повторно сжатого газа посредством пневматической системы перемещения мелкозернистой железной руды. 2. Способ по п. 1, отличающийся тем, что используют пневматическую систему перемещения мелкозернистой железной руды, включающую резервуар для хранения сырья, закрытый резервуар, распределительдозатор сырья и инжектор, при этом повторно сжатый газ подают от второго компрессора в указанный закрытый резервуар и в указанный инжектор. 3. Способ по п. 1 или 2, отличающийся тем, что газ, повторно сжатый указанным вторым компрессором,имеет давление 5-10 кг/см 2. 4. Способ по любому из пп. 1-3, отличающийся тем, что отработанный газ, выходящий из указанного плавильного газификатора, состоит из 60-65 СО, 25-30 Н 2, 3-5 СО 2 и 2-42, давление в указанной восходящей наклонной трубе составляет 3,0-3,5 кг/см 2, а давление газа, сжатого указанным первым компрессором, составляет 3,7-4,2 кг/см 2. Изобретение относится к области металлургии. Известен плавильно-восстановительный процесс, в котором для получения расплавленного металла непосредственно используют железную руду и уголь без предварительной их обработки 1, 2. Способ включает стадии предварительного восстановления железной руды в печи предварительного восстановления с использованием отработанного газа, получаемого в плавильном газификаторе, плавки и восстановления предварительно восстановленной железной руды в плавильном газификаторе. Рабочая температура плавильного газификатора составляет 1050 С, что является условием полного разложения дегтярной составляющей угля. В печи предварительного восстановления поддерживают рабочую температуру 850 С, оптимальную для проведения операции непрямого восстановления железной руды. Поэтому для снижения высокой температуры газа, поступающего из плавильного газификатора, до 850 С часть газа, генерируемого газификатором, охлаждают и очищают с использованием скруббера Вентури и повышают в ней давление, прежде чем подать ее в восходящую трубу. При этом пыль, создаваемую в плавильном газификаторе, отделяют в циклоне и пропускают через систему повторного использования пыли. Затем пыль повторно вдувают в плавильный газификатор через плавильную горелку с целью ее расплавления и осаждения. Однако вышеописанный способ имеет тот недостаток, что он позволяет использовать только крупнозернистую руду и крупнозернистый уголь с оптимальным размером частиц (8-35 мм). Известен способ вдувания мелкозернистой железной руды при проведении плавильновосстановительного процесса, включающий стадии предварительного восстановления железной руды в печи предварительного восстановления с использованием отработанного газа, получаемого в плавильном газификаторе, плавки и восстановления предварительно восстановленной железной руды в плавильном газификаторе, подачи отработанного газа из плавильного газификатора через восходящую наклонную трубу и циклон в печи предварительного восстановления, вдувания мелкозернистой железной руды, охлажденной и очищенной в циклоне, через систему рецикла и плавильную форсунку в плавильный газификатор и подачи части отработанного газа, пропущенного через циклон и скруббер Вентури, первым компрессором и через трубу циркуляции сжатого газа в восходящую наклонную трубу 3. Мелкозернистую железную руду вдувают в восходящую наклонную трубу плавильного газификатора или систему повторного использования пыли. Затем мелкозернистую железную руду вместе с пылью из циклона вдувают в плавильный газификатор через плавильную горелку, обеспечивая их расплавление и агломерацию. Таким образом предотвращается повторное образование пыли и обеспечивается возможность использования мелкозернистой железной руды. Однако для перемещения и вдувания мелкозернистой железной руды используется газ, изменяющий общее количество циркулирующего рабочего газа, что не только отрицательно сказывается на процессе плавки, но и требует дополнительных затрат. Задачей настоящего изобретения является создание способа вдувания мелкозернистой железной руды при проведении плавильно-восстановительного процесса получения расплавленного металла, обеспечивающего эффективное перемещение мелкозернистой железной руды отработанным газом, поступающим из плавильного газификатора, не изменяя количества и состава рабочего газа. 2 3256 1 Сущность изобретения заключается в том, что способ вдувания мелкозернистой железной руды при проведении плавильно-восстановительного процесса, включающий стадии предварительного восстановления с использованием отработанного газа, получаемого в плавильном газификаторе, плавки и восстановления предварительно восстановленной железной руды в плавильном газификаторе, подачи отработанного газа из плавильного газификатора через восходящую наклонную трубу и циклон в печь предварительного восстановления, вдувания мелкозернистой железной руды, охлажденной и очищенной в циклоне, через систему рецикла и плавильную форсунку в плавильный газификатор и подачи части отработанного газа, пропущенного через циклон и скруббер Вентури, первым компрессором и через трубу циркуляции сжатого газа в восходящую наклонную трубу, согласно изобретению, способ дополнительно включает стадии повторного сжатия посредством второго компрессора части сжатого газа, проходящего через трубу циркуляции сжатого газа, и вдувания мелкозернистой железной руды в восходящую трубу за счет использования повторно сжатого газа посредством пневматической системы перемещения мелкозернистой железной руды. В способе используют пневматическую систему перемещения мелкозернистой железной руды, включая резервуар для хранения сырья, закрытый резервуар, распределитель-дозатор сырья и инжектор, при этом повторно сжатый газ подают от второго компрессора в указанный закрытый резервуар и в указанный инжектор. Газ, повторно сжатый указанным вторым компрессором, имеет давление 5-10 кг/см 2. Отработанный газ, выходящий из указанного плавильного газификатора, состоит из 60-65 СО, 25-30 Н 2, 3-52 и 2-42, давление в указанной восходящей наклонной трубе составляет 3,0-3,5 кг/см 2, а давление газа, сжатого указанным первым компрессором, составляет 3,7-4,2 кг/см 2. На фиг. 1 изображена схема, представляющая систему реализации плавильно-восстановительного процесса на фиг. 2 изображена пневматическая система перемещения мелкозернистой железной руды в системе реализации плавильно-восстановительного процесса, изображенной на фиг. 1. Плавильно-восстановительная система (фиг. 1), к которой относится способ по настоящему изобретению,содержит плавильный газификатор 1 для превращения в газ угля и расплавления восстановленной руды,печь 2 предварительного восстановления железной руды с использованием отработанного газа плавильного газификатора 1, циклон 3 для приема отработанного газа, поступающего из плавильного газификатора 1 через восходящую наклонную трубу 4, захвата мелкозернистой железной руды, содержащейся в отработанном газе, так, чтобы можно было ее направить в систему 5 повторного введения, и для подачи мелкозернистой железной руды и отдельного отработанного газа в печь 2 предварительного восстановления, плавильную горелку 6, установленную на плавильном газификаторе 1, для вдувания мелкозернистой железной руды, поступающей из системы 5 повторного введения, в плавильный газификатор 1, скруббер 7 Вентури для приема части отработанного газа из циклона 3, отделения и охлаждения пыли, компрессор 8 для сжатия охлажденного газа, поступающего из скруббера 7 Вентури, и подачи сжатого газа через трубу 9 циркуляции сжатого газа в восходящую наклонную трубу 4, второй компрессор 10 для дополнительного сжатия части сжатого газа и конвейерную пневматическую систему 11 перемещения мелкозернистой железной руды для подачи ее в восходящую наклонную трубу 4 с использованием повторно сжатого газа второго компрессора 10. Плавильный газификатор 1 и печь 2 предварительного восстановления сообщены междусобой посредством трубы 12 выпуска восстановленной руды. Печь 2 предварительного восстановления связана с трубой 13 выпуска отработанного газа и с трубой 14 подачи железной руды для подачи мелкозернистой железной руды. Печь 2 предварительного восстановления связана с циклоном 3 через первую трубу 15 циркуляции отработанного газа. Скруббер 7 Вентури сообщен с циклоном 3 через вторую трубу 16 циркуляции отработанного газа. Скруббер 7 Вентури связан с компрессором 8 через трубу 17 циркуляции охлажденного газа. Компрессор 8 связан с восходящей трубой 4 и со вторым компрессором 10 соответственно через трубу 9 циркуляции сжатого газа и вторую трубу 18 циркуляции сжатого газа. Второй компрессор 10 связан с пневматической системой 11 перемещения мелкозернистой железной руды через третью трубу 19 циркуляции сжатого газа. Конвейерная пневматическая система 11 перемещения мелкозернистой железной руды связана с восходящей трубой 4 через трубу 20 подачи мелкозернистой железной руды. Система 5 повторного введения связана с циклоном 3 через первую трубу 21 циркуляции мелкозернистой железной руды и с плавильной горелкой 6 через вторую трубу 22 циркуляции мелкозернистой железной руды. Пневматическая система перемещения мелкозернистой железной руды (фиг. 2) включает резервуар 23 для хранения сырья, запорный резервуар 24, распределительный резервуар 25, распределитель-дозатор сырья 26 и инжектор 27. 3256 1 Газ, повторно сжатый вторым компрессором 10, подают по третьей трубе 19 циркуляции сжатого газа в инжектор 27, а по четвертой трубе 28 циркуляции сжатого газа - в запорный резервуар 24. Печь 2 предварительного восстановления обеспечивает предварительное восстановление железной руды с использованием отработанного газа плавильного газификатора 1. После предварительного восстановления железная руда восстанавливается в процессе плавления в плавильном газификаторе 1. Отработанный газ плавильного газификатора 1 через входящую трубу 4 и циклон 3 подают в печь 2 предварительного восстановления. Мелкозернистая предварительного восстановления железная руда восстанавливается в процессе плавления в плавильном газификаторе 1. Отработанный газ плавильного газификатора 1 через входящую трубу 4 и циклон 3 подают в печь 2 предварительного восстановления. Мелкозернистая железная руда, накапливаемая циклоном 3, через систему 5 повторного введения и плавильную горелку 6 вдувается в плавильный газификатор 1. Часть газа, прошедшего через циклон 3, подают в восходящую трубу 4 через скруббер 7 Вентури, компрессор 8 и трубу 9 циркуляции сжатого газа. Для обеспечения вдувания мелкозернистой железной руды часть газа, прошедшего через трубу 9 циркуляции сжатого газа, повторно сжимается вторым компрессором 10, а мелкозернистую железную руду вводят в восходящую трубу 4 посредством пневматической системы 11 перемещения мелкозернистой железной руды с использованием дополнительного сжатого газа. Мелкозернистую железную руду, введенную в восходящую трубу 4, вдувают в плавильный газификатор 1 через циклон 3, систему 5 повторного введения и плавильную горелку 6. При использовании конвейерной пневматической системы перемещения мелкозернистой железной руды(фиг. 2) обеспечивается возрастание давления охлаждающего восстанавливающего газа, который затем подают в запорный резервуар 24 и инжектор 27, установленный снизу пневматической системы 11 перемещения мелкозернистой железной руды. С использованием охлаждающего восстанавливающего газа в качестве транспортирующей среды мелкозернистую железную руду вдувают в восходящую трубу 4 плавильного газификатора 1 при давлении 3,0-3,5 кг/см 2. Таким образом, вдуваемая мелкозернистая железная руда подвергается нагреванию и частичному восстановлению при поднимании ее вверх поднимающимся газом. Мелкозернистая железная руда и рудная пыль отделяются в циклоне 3, а затем подаются через систему 5 повторного введения и плавильную горелку 6 в плавильный газификатор 1. Углерод вступает в реакцию с кислородом, подвергается восстановлению и расплавлению с получением расплавленного металла. Давление в восходящей наклонной трубе 4 предпочтительно должно составлять 3,0-3,5 кг/см 2. Отработанный газ плавильного газификатора 1 может, например, состоять из 60-65 СО, 25-302, 352 и 2-42. Газ, генерируемый в плавильном газификаторе 1, имеет температуру 1000-1100 . Он образуется при полном разложении большого количества дегтя - летучего вещества, содержащегося в угле. Однако оптимальная температура для печи 2 предварительного восстановления составляет 850 С. Поэтому порядка 20 образовавшегося восстановительного газа отбирают скруббером 7 Вентури для его охлаждения. Затем охлажденный газ сжимают компрессором 8 и повторно вводят в нижнюю часть восходящей наклонной трубы 4 плавильного газификатора 1, таким образом обеспечивая регулирование температуры газа. Для того, чтобы обеспечить вдувание железной руды при проведении плавильно-восстановительного процесса, отбирают часть повторно введенного в трубу 4 газа и повторно его сжимают. Затем подвергшийся повторному сжатию газ подают в пневматическую систему 11 перемещения мелкозернистой железной руды с целью использования указанного газа для перемещения мелкозернистой железной руды к восходящей наклонной трубе 4 плавильно-восстановительной печи. В качестве транспортирующего газа, перемещающего мелкозернистую железную руду, следует использовать часть обычного циркулирующего газа (состоящего из 65 СО, 25 Н 2, 52 и 2), что не изменяет общее количество газа, перемещаемого по восходящей наклонной трубе 4, и не изменяется состав восстанавливающего газа, подаваемого в восстановительную печь. Следовательно, появляется возможность проводить операцию восстановления при сохранении существующих условий. Кроме того, не требуется дополнительных затрат. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: C21B 11/00, C21B 13/14

Метки: процесса, проведении, мелкозернистой, руды, способ, вдувания, железной, плавильно-восстановительного

Код ссылки

<a href="https://by.patents.su/5-3256-sposob-vduvaniya-melkozernistojj-zheleznojj-rudy-pri-provedenii-plavilno-vosstanovitelnogo-processa.html" rel="bookmark" title="База патентов Беларуси">Способ вдувания мелкозернистой железной руды при проведении плавильно-восстановительного процесса</a>

Предыдущий патент: Установка в виде трехступенчатой печи с псевдоожиженным слоем для восстановления тонкоизмельченной железной руды (варианты)

Следующий патент: Шестеренный насос

Случайный патент: Способ управления взаимосвязанными электроприводами и устройство его реализации