Способ изготовления блочного пеностекла

Номер патента: 17746

Опубликовано: 30.12.2013

Авторы: Червоный Александр Иванович, Подлузский Евгений Яковлевич, Стаховская Нэлли Эмануиловна

Текст

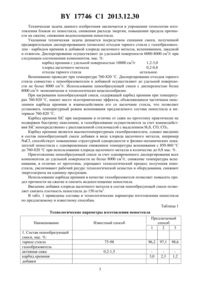

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ БЛОЧНОГО ПЕНОСТЕКЛА(71) Заявитель Научно-исследовательское проектно-производственное республиканское унитарное предприятие Институт НИИСМ(72) Авторы Стаховская Нелли Эмануиловна Червоный Александр Иванович Подлузский Евгений Яковлевич(73) Патентообладатель Научно-исследовательское проектно-производственное республиканское унитарное предприятие Институт НИИСМ(57) 1. Способ изготовления блочного пеностекла, включающий спекание смеси предварительно диспергированных отходов тарного стекла, газообразователя и добавки, вспенивание,закалку и отжиг, отличающийся тем, что диспергацию отходов тарного стекла, газообразователя и добавки осуществляют совместно, в качестве газообразователя используют карбид кремния, в качестве добавки - хлорид щелочного металла при следующем соотношении компонентов, мас.карбид кремния 1,2-3,0 хлорид щелочного металла 0,2-0,8 отходы тарного стекла остальное,а вспенивание производят при температуре 760-820 С. 2. Способ по п. 1, отличающийся тем, что используют карбид кремния с удельной поверхностью не менее 10000 см 2/г. 3. Способ по п. 1 или 2, отличающийся тем, что диспергацию смеси осуществляют до удельной поверхности 6000-8000 см 2/г. 4. Способ по п. 1 или 2, отличающийся тем, что в качестве хлорида щелочного металла используют хлорид натрия. 5. Способ по п. 3, отличающийся тем, что в качестве хлорида щелочного металла используют хлорид натрия. Изобретение относится к промышленности строительных материалов и может быть использовано в производстве блоков из пеностекла за счет утилизации боя стеклотары. Известен способ изготовления блоков из пеностекла 1 порошковым методом, включающим подготовку пенообразующей шихты из тонкоизмельченного стекла и газообразователя и ее термообработку. Недостатком известного способа является использование в качестве газообразователя карбонатов, нитратов щелочных металлов, которые не являются стабилизаторами системы 17746 1 2013.12.30 стекло-газ вследствие химического взаимодействия их со стекломассой при температуре вспенивания, приводят к формированию пеностекла с открытопористой структурой и, соответственно, с непостоянством физико-механических свойств во времени. Известен способ изготовления блоков из пеностекла с использованием в качестве газообразователя углеродсодержащей добавки антрацита 2. Известный способ позволяет получить пеностекло с однородными замкнутыми ячейками плотностью 140-150 кг/м 3. Полная замкнутость ячеек и целостность стенки ячейки достигается в углеродистом пеностекле за счет применения не кристаллизующихся в дисперсном состоянии стекол типа листового оконного. Замкнутость ячеистой структуры в углеродистом пеностекле исключает проникновение влаги внутрь материала и обеспечивает постоянство физико-механических свойств и эффективность его применения при низких температурах и в условиях повышенной влажности. Известен способ изготовления пеностекла с использованием в качестве углеродсодержащего газообразователя карбида кремния 3. Однако недостатком данного способа является использование дорогого боросиликатного стекла, высокая температура вспенивания 920-930 С, повышенная плотность пеностекла 450-580 кг/м 3 которого не позволяют использовать его в качестве теплоизоляционного материала. Недостатком известных способов является использование стекол определенного состава, из специально навариваемого стеклогранулята, что значительно повышает стоимость получения пеностекла за счет дополнительных затрат топлива на варку стекла,подготовку шихты, использования дорогостоящей соды в ее составе и т.д. Производство качественного блочного пеностекла наиболее распространено из специально сваренного и гранулированного стекла, для улучшения свойств которого используют дефицитные и дорогостоящие ингредиенты. Считается допустимым в шихту вовлекать до 20 мас.отдельных видов отходов стекла. Утверждается, что получение из утилизируемых отходов тарного стекла качественного блочного пеностекла проблематично 4. Наиболее близким к предлагаемому изобретению является способ получения блочного пеностекла за счет утилизации отходов бутылочного стекла 5, включающий диспергацию (помол) стеклоотходов, которые затем гидроксилируют и к 75-98 мас.стеклоотходов добавляют 2-25 мас.вспенивающейся смеси, включающей, мас.0,5-5 натриевого жидкого стекла 0,2-1,5 активной сажи с удельной поверхностью 75-150 м 2/г 0,5-1,5 сульфата натрия 0,6-12,0 активного кремнезема 0,2-5,0 оксида бора. Смесь гранулируют в частицы диаметром 30-2000 мкм, засыпают металлические формы, уплотняют и подвергают спеканию, вспениванию, закалке. Полученное блочное пеностекло отжигают. Достигаемый в данном способе технический результат - утилизация отходов тарного стекла, минуя стадию варки стекла специального состава. Полученное блочное пеностекло обладает высокими теплоизоляционными свойствами, объемным водопоглощением не более 10 , способно выдерживать механические нагружения не менее 0,5 МПа. Недостатками известного способа являются сложность технологического процесса, включающая операцию гидроксилизации диспергированных стеклоотходов, приготовление вспенивающейся и пенообразующей смеси,грануляцию готовой смеси большое количество компонентов во вспенивающейся смеси натриевое жидкое стекло, активная сажа, сульфат натрия, активный кремнезем и оксид бора сравнительно низкий предел прочности на сжатие от 0,5 до 1,0 МПа высокое водопоглощение от 2,7 до 8,7 об. высокая удельная поверхность пенообразующей смеси от 6000 до 20000 см 2/г. Недостатки известного способа приводят к повышенному расходу энергии, удлиняют и усложняют процесс получения блочного пеностекла. 17746 1 2013.12.30 Техническая задача данного изобретения заключается в упрощении технологии изготовления блоков из пеностекла, снижении расхода энергии, повышении предела прочности на сжатие, снижении водополощения пеностекла. Указанная техническая задача решается посредством спекания смеси, полученной предварительным диспергированием (помолом) отходов тарного стекла с газообразователем - карбидом кремния и добавкой хлорида щелочного металла, вспениванием, закалкой и отжигом. Диспергирование осуществляют до удельной поверхности 6000-8000 см 2/г при следующем соотношении компонентов, мас.карбид кремния с удельной поверхностью 10000 см 2/г 1,2-3,0 хлорид щелочного металла 0,2-0,8 отходы тарного стекла остальное. Вспенивание проводят при температуре 760-820 С. Диспергирование отходов тарного стекла совместно с пенообразователем и добавкой осуществляют до удельной поверхности не более 8000 см 2/г. Использование пенообразующей смеси с дисперсностью более 8000 см 2/г экономически и технологически нецелесообразно. При нагревании пенообразующей смеси, содержащей карбид кремния при температурах 760-820 С, имеют место экзотермические эффекты, объясняющиеся частичным окислением карбида кремния и взаимодействием его со щелочами стекла, что позволяет установить температурный режим вспенивания предлагаемого состава пеностекла в интервале 760-820 С. Карбид кремнияпри нагревании в отличие от сажи по прототипу практически не подвержен быстрому окислению, и газообразование осуществляется за счет взаимодействиянепосредственно с расплавленной стекломассой с выделением 2, , 2. Карбид кремния является высокотемпературным газообразователем, однако введение в состав пенообразующей смеси добавки в виде хлорида щелочного металла, например, способствует повышению структурной однородности и физико-механических показателей пеностекла с одновременным снижением температуры вспенивания с 850-860 С до 760-820 С при использовании хлорида щелочного металла в количестве до 0,8 мас. . Приготовление пенообразующей смеси за счет одновременного диспергирования всех компонентов до удельной поверхности не более 8000 см 2/г, снижение температуры вспенивания, в отличие от прототипа, упрощают технологический процесс получения пеностекла, увеличивают рабочий ресурс технологической оснастки и оборудования, снижают энергозатраты на единицу продукции. Использование карбида кремния в качестве газообразователя позволяет повысить предел прочности на сжатие и снизить водопоглощение пеностекла. Введение добавки хлорида щелочного металла в состав пенообразующей смеси позволяет снизить плотность пеностекла до 150 кг/м 3. В табл. 1 приведены составы и технологические параметры изготовления пеностекла по предлагаемому и известному способам. Таблица 1 Технологические параметры изготовления пеностекла Наименование 1. Состав пенообразующей смеси, мас.тарное стекло газообразователь активная сажа карбид кремния добавки 17746 1 2013.12.30 Продолжение табл. 1 хлорид натриясульфат натрия активный кремнезем оксид бора натриевое жидкое стекло 2. Технологические параметры приготовление пенообразующей смеси 0,5-1,5 0,6-12,0 0,2-5,0 0,5-5,0 диспергация стеклоотходов гидроксилизация стеклоотходов приготовление вспенивающейся смеси грануляция пенообразующей смеси засыпка по весу 600 650 700 820 800 760 580 590 600 480 490 500 Изготовление блоков из пеностекла осуществляли согласно технологической схеме. Отдозированные компоненты стеклобой зеленой, коричневой или бесцветной стеклотары, карбид кремния с удельной поверхностью не менее 10000 см 2/г (например производства ОАО Запорожабразив марки 54 С или компании -) и хлорид натрия загружали в шаровую мельницу и проводили диспергацию (помол) до удельной поверхности смеси 6000-8000 см 2/г. Полученную пенообразующую смесь загружали в жаростойкую металлическую форму печи вспенивания на ОАО Гомельстекло в зависимости от необходимой плотности пеностекла в количестве 5000-6000 г. Форму закрывали и направляли по конвейеру на спекание и вспенивание при температурах 760-820 С. Вспененные блоки из печи вспенивания доставали из форм (закаливали) и передавали в печь отжига. Охлажденные блоки пеностекла были испытаны на физико-механические показатели, которые приведены в табл. 2. Одновременно в табл. 2 приведены показатели блоков пеностекла, изготовленных по известному способу. Таблица 2 Физико-механические свойства блоков пеностекла Известный способ 186-350 0,5-1,0 2,7-8,7 0,062-0,080- предел прочности при сжатии, МПа Приведенные в табл. 1 и 2 данные показывают, что предлагаемый способ изготовления блоков из пеностекла решает поставленную техническую задачу упрощает технологию изготовления блоков из пеностекла за счет одновременного диспергирования стеклобоя с газообразователем - карбидом кремния с удельной поверхностью не менее 10000 см 2/г и добавкой хлорида щелочного металла, уменьшает время приготовления пенообразующей смеси, снижает расход энергии в связи с уменьшением времени и степени диспергации до удельной поверхности 6000-8000 см 2/г, снижает на 20-40 С температуру вспенивания до 760-820 С, повышает предел прочности на сжатие до 1,2-4,0 МПа, снижает водопоглоще 4 17746 1 2013.12.30 ние в 1,53 раза. Кроме того, использование в предлагаемом способе стеклянной тары любого цвета позволит снизить стоимость блоков из пеностекла и снизить степень загрязнения окружающей среды, уменьшив вывоз стекла в отвалы. Источники информации 1. Китайгородский И.И., Кешишян Т.Н. Пеностекло. -М. Промстройиздат, 1953. 2.1452803, 1989. 3.2375793, 2009. 4. Демидович Б.К. Пеностекло, -Минск Наука и техника, 1975. 5.2187473, 2002. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C03B 19/08, C03C 11/00

Метки: блочного, пеностекла, изготовления, способ

Код ссылки

<a href="https://by.patents.su/5-17746-sposob-izgotovleniya-blochnogo-penostekla.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления блочного пеностекла</a>

Предыдущий патент: Ветроэнергоустановка

Следующий патент: Способ устройства слани на болоте

Случайный патент: Подушка