Износостойкий чугун

Номер патента: 14155

Опубликовано: 30.04.2011

Авторы: Барановский Константин Эдуардович, Ильюшенко Валерий Михайлович

Текст

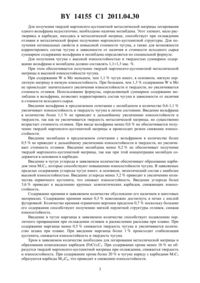

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(72) Авторы Ильюшенко Валерий Михайлович Барановский Константин Эдуардович(73) Патентообладатель Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси(57) Износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, ванадий, титан и железо, отличающийся тем, что дополнительно содержит вольфрам при следующем соотношении компонентов, мас.углерод 3,2-3,6 кремний 0,3-0,7 марганец 0,5-1,0 хром 16-20 никель 0,1-0,4 молибден 0,2-0,5 ванадий 0,15-0,30 титан 0,02-0,05 вольфрам 0,6-1,1 железо остальное,при этом суммарное содержание вольфрама и молибдена составляет 1,1-1,3 мас. . Изобретение относится к металлургии, а именно, к литейным износостойким чугунам,используемым для изготовления деталей, работающих в условиях абразивного износа. Чугун предназначен для литья в постоянные металлические формы. Детали, полученные из износостойкого чугуна, используются в литом состоянии без последующей термообработки, например, отбойные плиты и детали ускорителя центробежных дробилок и мельниц,быстро изнашиваемые детали оборудования для производства кирпича из глины. Известен чугун 1, содержащий углерод, кремний, марганец, хром, никель, молибден при следующем соотношении компонентов, мас.углерод 2,3-2,9 кремний 0,2-0,8 марганец 0,5-1,0 хром 18-22 14155 1 2011.04.30 никель 0,8-1,2 молибден 1,4-2,0 железо остальное. Наиболее близким к заявляемому является износостойкий чугун, используемый для изготовления деталей, работающих в условиях абразивного износа, содержащий следующие компоненты, мас.2 углерод 2,8-3,2 кремний 0,8-1,1 марганец 0,3-0,5 хром 13,6-16,0 никель 0,3-1,0 молибден 0,7-1,6 ванадий 0,2-0,6 титан 0,08-0,12. Недостатком известных чугунов является низкая износостойкость и твердость полученных из него отливок литьем в металлические формы (отливки в этом случае охлаждаются с более высокой скоростью, чем при литье в земляные формы) из-за образования мягкой аустенитной матрицы по причине значительного содержания никеля. Эти чугуны обладает высокой стоимостью из-за значительного содержания дорогостоящего молибдена. Кроме этого, чугуны имеют низкое содержание углерода, а следовательно, небольшое количество карбидов, что снижает износостойкость. Технической задачей, на решение которой направлено настоящее изобретение, является повышение износостойкости и твердости чугуна, предназначенного для литья в металлические формы. Полученные из чугуна отливки должны использоваться в литом состоянии без последующей термообработки и иметь невысокую стоимость. Задача решается тем, что износостойкий чугун, содержащий углерод, кремний, марганец, хром, никель, молибден, ванадий, титан и железо, дополнительно содержит вольфрам при следующем соотношении компонентов, мас.углерод 3,2-3,6 кремний 0,3-0,7 марганец 0,5-1,0 хром 16-20 никель 0,1-0,4 молибден 0,2-0,5 ванадий 0,15-0,30 титан 0,02-0,05 вольфрам 0,6-1,1 железо остальное,при этом суммарное содержание вольфрама и молибдена составляет 1,1-1,3 мас. . Предлагаемый чугун отличается от известного дополнительным легированием вольфрамом в количестве 0,6-1,1 , а также изменением предельных концентраций , , , , , . Положительное влияние легирования на свойства чугуна связано с комплексным воздействием всех легирующих элементов на износостойкость и твердость отливок, полученных литьем в металлические формы. Вольфрам легирует металлическую матрицу, способствуя при охлаждении отливки в металлической форме получению мартенсито-аустенитной металлической матрицы с высокой износостойкостью и твердостью. Кроме этого, часть вольфрама образует устойчивые карбиды 6, содержащие кроме вольфрама, хром, ванадий и повышающие износостойкость чугуна. Отдельно расположенные в матрице карбиды вольфрама способствуют повышению твердости чугуна, так как распад аустенита на мартенсит наиболее полно происходит вокруг карбидов. 2 14155 1 2011.04.30 Для получения твердой мартенсито-аустенитной металлической матрицы легирования одного вольфрама недостаточно, необходимо наличие молибдена. Этот элемент, мало растворяясь в карбидах, находясь в металлической матрице, способствует при охлаждении отливки в металлической форме получению мартенсито-аустенитной структуры. Для получения оптимальных свойств и невысокой стоимости чугуна, а также для возможности корректировать состав чугуна в зависимости от наличия и стоимости исходного сырья суммарное содержание вольфрама и молибдена определяется по специальной формуле. Для получения чугуна с высокой износостойкостью и твердостью суммарное содержание вольфрама и молибдена должно составлять 1,11,3 мас. . При этом обеспечивается получение твердой мартенсито-аустенитной металлической матрицы и высокой износостойкости чугуна. При содержанииименьшем, чем 1,1 чугун имеет, в основном, мягкую перлитнуюматрицу и низкую износостойкость. При большем, чем 1,3 содержанииине происходит значительного увеличения износостойкости и твердости, но увеличивается стоимость отливок. Использование формулы, определяющей суммарное содержание молибдена и вольфрама, позволяет корректировать состав чугуна в зависимости от наличия и стоимости исходного сырья. Введение вольфрама в предлагаемом сочетании с молибденом в количестве 0,6-1,1 увеличивает износостойкость и твердость чугуна в литом состоянии. Введение вольфрама в количестве более 1,1 не приводит к дальнейшему увеличению износостойкости и твердости, так как не увеличивается твердость металлической матрицы, но существенно возрастает стоимость отливок. При вводе вольфрама менее 0,6 не обеспечивается получение твердой мартенсито-аустенитной матрицы и происходит резкое снижение износостойкости. Введение молибдена в предлагаемом сочетании с вольфрамом в количестве более 0,5 не приводит к дальнейшему увеличению износостойкости и твердости, но увеличивает стоимость отливок. Введение молибдена менее 0,2 не обеспечивает получение твердой мартенсито-аустенитной матрицы, так как при этой концентрации молибден содержится в основном в карбидах. Введение в чугун углерода в заявляемом количестве обеспечивает образование карбидов типа 73, которые способствуют повышению износостойкости чугуна. В заявляемых пределах содержания углерода чугун имеет, в основном, эвтектический состав с наиболее высокой износостойкостью. Введение углерода менее 3,2 приводит к увеличению количества первичного аустенита, что снижает износостойкость. Введение углерода более 3,6 приводит к выделению крупных заэвтектических карбидов, снижающих износостойкость. Содержание кремния в заявляемом количестве обусловлено его наличием в шихтовых материалах. Содержание кремния менее 0,3 невозможно достигнуть в печах с кислой футеровкой. Количество кремния ограничено верхним пределом 0,7 поскольку большие его содержания способствуют получению мягкой перлитной структуры отливок, снижая износостойкость. Введение в чугун марганца в заявляемом количестве способствует подавлению перлитного превращения при охлаждении отливок и раскислению расплава при плавке. При содержании марганца менее 0,5 снижается твердость чугуна и увеличивается количество шлака при плавке. При введении марганца более 1 происходит стабилизация аустенита, снижается износостойкость и твердость чугуна. Хром в заявляемом количестве необходим для легирования металлической матрицы и образования комплексных карбидов 73. При содержании хрома менее 16 не образуется твердой мартенсито-аустенитной матрицы при охлаждении, снижается твердость и износостойкость. При содержании хрома более 20 в чугуне наряду с карбидами 73 образуются карбиды 236, что приводит к снижению износостойкости. 3 14155 1 2011.04.30 Введение в чугун никеля в заявляемом количестве способствует подавлению перлитного превращения при охлаждении и образовании твердой мартенсито-аустенитной матрицы. При содержании никеля менее 0,1 снижается твердость чугуна и износостойкость. При введении никеля более 0,4 происходит стабилизация аустенита, снижается износостойкость и твердость чугуна. Введение в чугун ванадия в заявляемом количестве способствует измельчению карбидной фазы, увеличению твердости и износостойкости. При содержании ванадия менее 0,15 он не оказывает влияния на структуру и свойства. При введении более 0,30 не происходит дальнейшего измельчения структуры и повышения износостойкости. Введение в чугун титана в заявляемом количестве способствует модифицированию структуры и измельчению карбидной фазы, что позволяет получать однородные свойства по толщине отливок. Совокупность этих факторов приводит к увеличению износостойкости и твердости. Влияние титана на свойства чугуна наиболее эффективно при введении его совместно с ванадием и молибденом. При содержании титана менее 0,02 он не оказывает влияния на структуру и свойства. При введении более 0,05 образуется много неметаллических включений (оксидов, карбонитридов), снижающих жидкотекучесть и износостойкость чугуна. Пример конкретной реализации. В индукционной тигельной печи емкостью 100 кг с кислой футеровкой выплавляли опытные составы чугунов по общепринятой технологии. Марганец, хром, никель, ванадий, молибден, титан, вольфрам вводили в чугун в виде ферромарганца Ф 78, феррохрома ФХ 850, никеля 1, ферромолибдена ФМ 65, феррованадия ФВд 38, ферротитана ФТи 35, ферровольфрама ФВ 65. Компоненты вводили в следующей последовательности. На дно тигля загружали ферромолибден и ферровольфрам,затем передельный чугун и сталь, часть феррохрома. В период плавления печь включали на полную мощность, в процессе плавления шихту осаживали. После расплавления присаживали оставшийся феррохром, никель, а в ходе плавки ферротитан, феррованадий, затем ферромарганец. В табл. 1 показаны составы чугунов 1- известный (прототип), 2 состав чугуна с содержанием легирующих элементов ниже нижнего уровня заявляемого чугуна, 5 - состав чугуна с содержанием легирующих элементов выше уровня заявляемого чугуна, 3-5 - составы заявляемого чугуна. Таблица 1 Компоненты Износостойкость определяли согласно ГОСТ 23.208-79. В качестве абразива использовали кварцевый песок. Износостойкость исследуемых образцов оценивали путем сравнения их износа с износом эталонного образца. В качестве эталона использовали сталь 45. Образцы испытывали в литом состоянии. Твердость измеряли по Роквеллу . Образцы для испытаний вырезали из отливок толщиной 40 мм. В табл. 2 показаны твердость и относительная износостойкость чугунов (составы 1-6). 4 14155 1 2011.04.30 Таблица 2 Наименование свойств ТвердостьОтносительная износостойкость Показатели для составов чугуна 2 3 4 5 53 60 62 61 5,6 8,2 9,1 9,0 Полученные результаты позволяют сделать вывод о том, что заявляемый чугун в литом состоянии по сравнению с прототипом имеет в среднем на 12,3 более высокую твердость на 51 более высокую износостойкость. Использовать составы чугунов с содержанием компонентов, входящих за заявляемые пределы (составы 2, 6) нецелесообразно, так как в этих случаях у чугунов наблюдается снижение вышеуказанных свойств. Источники информации 1. Чугун Справочник / Под ред. А.Д.Шермана, А.А.Жукова - М. Металлургия, 1991. С. 374. 2. А.с. СССР 1698309, МПК 22 37/10, 1991. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C22C 37/00

Метки: износостойкий, чугун

Код ссылки

<a href="https://by.patents.su/5-14155-iznosostojjkijj-chugun.html" rel="bookmark" title="База патентов Беларуси">Износостойкий чугун</a>

Предыдущий патент: Лекарственное средство для лечения туберкулеза

Следующий патент: Способ извлечения благородных металлов

Случайный патент: Городской автобус