Огнеупорная керамическая масса

Номер патента: 9508

Опубликовано: 30.08.2007

Авторы: Ласковнев Александр Петрович, Волочко Александр Тихонович, Овчинников Владимир Васильевич, Бацевичус Ольга Гедиминовна-Альбертасовна, Белов Иван Афанасьевич

Текст

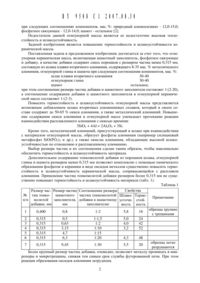

(71)Заявитель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси (ВУ)(72) Авторы Волочко Александр Тихонович Белов Иван Афанасьевич Ласковнев Александр Петрович Овчинников Владимир Васильевич Бацевичус Ольга Гедиминовна-Альберта совна (ВУ)(73) Патентообладатель Государственное научное учреждение Физико-технический институт Национальной академии наук Беларуси (ВУ)Огнеупорная керамическая масса, включаюшая шамотный заполнитель, фосфатное СВЯЗУЪОЩЕЕ И добавку, ОТЛИЧЗЮЩЗЯСЯ ТЕМ, ЧТО В качестве добавки СОДЕРЖИТ СМЕСЬ ПОрОШКОВ С размером частиц МЕНЕЕММ, СОСТОЯЩУЪО ИЗ шлака плавки ВТОРИЧНОГО алюМИНИЯ, содержашегомас. металлического алюминия, ОГНЕуПОрНОЙ ГЛИНЫ И шамота ПрИ СЛЕДУЪОЩЕМ СООТНОШЕНИИ КОМПОНЕНТОВ, мас. 2шлак плавки вторичного алюминия 30-40 огнеупорная глина 30-40 шамот остальное, при этом соотношение размера частиц добавки и шамотного заполнителя составляет 1(2-20), а соотношение содержания добавки и шамотного заполнителя в огнеупорной керамической массе составляет 1(2-3).ИЗОбрЕТЕНИЕ ОТНОСИТСЯ К ИЗГОТОВЛЕНИЮ ОГНЕуПОрНЫХ ИЗДЕЛИЙ И МОЖЕТ бЫТЬ ИСПОЛЬЗОвано ДЛЯ фуТЕрОВКИ ИНДУКЦИОННЫХ ПЕЧЕЙ плавки алюминиевых сплавов. Известна огнеупорная масса, включаюшая, мас. 2шамот 35-40 огнеупорная глина 5-15 отходы фаянсового производства 5-10 алюмохромфосфатное связующее 30-40 1.Недостатком данной массы являются большие энергетические затраты при изготовлении из нее изделий.Наиболее близкой к заявляемому по технической сушности и достигаемому результату является огнеупорная масса, включаюшая шамот, фосфорное связуюшее и пластифицируюшую добавку, в качестве фосфатного связуюшего содержит смесь, включающую,мас. ортофосфорную кислоту - 20,26-26,47 отходы фосфатирования металлов - 70,0-75,0 воду - остальное, а в качестве пластифицируюшей добавки - природный алюмосиликатпри следующих соотношениях компонентов, мас. природный алюмосиликат - 12,0-15,0 фосфатное связующее - 12,0-14,0 шамот - остальное 2.Недостатком данной огнеупорной массы является ее недостаточно высокая теплостойкость И шлакоустойчивость.Задачей изобретения является повышение термостойкости и шлакоустойчивости керамической массы.Поставленная задача в предложенном изобретении достигается за счет того, что огнеупорная керамическая масса, включающая шамотный заполнитель, фосфатное связующее и добавку, в качестве добавки содержит смесь порошков с размером частиц менее 0,315 мм,состоящую из шлака плавки вторичного алюминия, содержащего 8-35 мас. металлического алюминия, огнеупорной глины и шамота при следующем соотношении компонентов, мас.шлак плавки вторичного алюминия 30-40 огнеупорная глина 30-40 шамот остальное, при этом соотношение размера частиц добавки и шамотного заполнителя составляет 1(2-20),а соотношение содержания добавки и шамотного заполнителя в огнеупорной керамической массе составляет 1(2-3).Повысить термостойкость и шлакоустойчивость огнеупорной массы представляется возможным добавлением шлака вторичных алюминиевых сплавов, который в своем составе содержит до 50-65 окиси алюминия, а также металлический алюминий. Повь 1 шение содержания окиси алюминия в огнеупорной массе уменьшает протекание реакции взаимодействия расплавленного алюминия с окисью кремнияКроме того, металлический алюминий, присутствующий в шлаке при взаимодействии с материалом огнеупорной массы, образует фосфаты алюминия (например силициевый метафосфат 51 О(РО 3)2 и др.), а также окислы алюминия, обладающие высокой шлакоустойчивостью по отношению к расплавленному алюминию.Выбор размера частиц и их соотношения сделан таким образом, чтобы максимально обеспечить термостойкость и шлакоустойчивость материала.Дополнительное содержание тонкомолотой добавки из порошков шлака, огнеупорной глины и шамота размером менее 0,315 мм позволяет комплексно с помощью химического образования фосфатов и керамики в виде оксидов металлов существенно повысить термостойкость и шлакоустойчивость керамической массы, соприкасающейся с расплавом алюминия. Применение частиц тонкомолотой добавки размером более 0,315 мм не существенно повышает термостойкость и шлакоустойчивость материала (табл. 1).Размер час- Размер частиц Соотношение размера Свойства Не тиц тонко- шамотного частиц тонкомолотой Шлако- Термоп/п молотойБолее крупный размер частиц добавки, очевидно, позволяет металлу проникать в микропоры и микротрещины, снижая тем самым срок службы футерованной печи. При этом реакция образования оксидов алюминия затруднена.Соотношение тонкомолотой добавки К шамотному заполнителю выбрано таким образом,чтобы обеспечить Максимальную термостойкость данной огнеупорной массы. Так, приведенные в табл. 1 данные показывают, что при меньшем чем 12 соотношении (поз. 2 табл. 1),термостойкость заметно падает, а в процессе термической обработки футеровка растрескивается.При большем чем 120 соотношении шлакоустойчивость резко возрастает (поз. 7 табл. 1). Крупные частицы шамотного заполнителя и их соотношение с тонкомолотыми добавками в наибольшей степени дают положительный результат при футеровке индукционных печей, работаюших на токах промышленной частоты, а также в условиях, когда печи отключаются вместе с расплавленным металлом, остывают и вновь включаются.Суммарное содержание частиц тонкомолотой добавки и шамотного заполнителя в наибольшей степени обеспечивает высокую теплостойкость и шлакоустойчивость при их соотношении 12. При соотношении частиц более чем 12 (поз. 1 табл. 2) термостойкость резко падает. При меньшем соотношении чем 13 (поз. 5 табл. 2) шамотный наполнитель в недостаточной степени обеспечивает шлакоустойчивость материала (табл. 2).Таблица 2 Не Содержание элементов сухой смеси, мас. Свойства Прип/п Суммарное Содержание Отношение со- Шлакоустойчи- Термостойкость месодержание шамотного держания до- вость (глубина (количество чание частиц наполнителя бавок к проникновения теплосмен) добавок заполнителю металла, мм) 1 50,0 50,0 11 3,9 18 2 33,3 66,7 12 3,4 45 3 40,0 60,0 121,5 3,2 52 4 25,0 75,0 13 4,8 55 5 20,0 80,0 14 6,9 47Количество шлака в тонкомолотой добавке более 40 при добавлении фосфатной связки приводит к разогреву керамической массы. Появляются трешины, термостойкость и шлакоустойчивость падают. К аналогичным результатам приводит и увеличение содержания металлического алюминия в шлаке, особенно это отмечается при термической обработке керамической массы (табл. 3).Таблица 3 Содержание элементов сухой Свойства Не смеси, мас. п/п Огнеупор- Шлакоустой- Примечание Шамот Шлак Термостойкость ная глина чивость6 25 50 25 4,3 39 разогрев массы, появляются микротрешины масса после термо 7 25 25 50 5,3 38 обработки хрупкая,появляются трешиныПри меньшем (менее 30 ) содержании шлака в тонкомолотой добавке шлакоустойчивость резко падает. Вероятно, шамот и добавки из шамота и глины, в которых содержаниекремнезема очень большое, не позволяют предотвратить протекания реакции восстановления кремния с образованием наростов в виде шлака оксидов.Огнеупорная глина обеспечивает материалу более высокую технологичность при формовке конечного изделия. При содержании огнеупорной глины менее 30 образцы легко разрушаются, содержание же более 40 огнеупорной глины в тонкомолотой добавке делает массу после термообработки более хрупкой.Содержание шамота в тонкомолотой добавке обеспечивает хорошее заполнение и пластичность керамической массы, а также равномерное протекание химических процессов.Таблица 4 Не Содержание металлического Свойства Примечание п/п алюминия в шлаке шлакоустоичивость термостоикость 1. 5 3,0 30 2. 8 4,4 42 3. 16 3,2 52 4. 35 4,0 50 разогрев массы,5. 40 4,4 40 появляются микротрешинь 1 Пример.В смеситель загружают в требуемом соотношении сухие компоненты тонкомолоть 1 х добавок, прошедших сито размером менее 315 мкм порошок шамота (табл. 2 поз. 2) 30 мас. , порошок плавки вторичного алюминия - 30 мас. , огнеупорная глина - 40 мас. и перемешивают 5-7 мин. Затем добавляют более крупный заполнитель из шамота с размером 3-4 мм в количестве в 2 раза превышаюшем количество тонкомолоть 1 х добавок и еше раз перемешивают в течение 5-7 мин. Далее в смесь добавляют фосфатное связующее в количестве 10 от массы сухой смеси, состояшее из ортофосфорной кислоты и шлака вторичного алюминия. Смесь перемешивают, из полученной шихты методом тромбования формируют образцы диаметром 70 мм и высотой 70 мм и подвергают термообработке при температуре 100 С - 3 ч, при температуре 200 С - 1 ч, при температуре 550 С - 1 ч. Для определения шлакоустойчивости были изготовлены образцы-цилиндры диаметром 70 мм и высотой 70 мм, в которых были сделаны углубления диаметром 30 мм и глубиной 30 мм. Цилиндры заливали алюминиевый расплав и выдерживали при температуре 950 С в течение 50 ч. По глубине проникновения металла в образец определяли шлакоустойчивость керамической массы. Испытания на термостойкость образцов проводили по режиму Нагрев до 950 С - воздушное охлаждение. По количеству теплосмен до появления видимых трешин, сколов и определялась термостойкость. Полученные образцы испытывали на термостойкость и шлакоустойчивость.Таким образом, образцы, полученные по заявляемому составу огнеупорной массы, с предлагаемым размером частиц и соотношением, характеризуются высокой термостойкостью и шлакоустойчивостью.Промышленное опробование огнеупорной керамической массы проведено на УП ММЗ в цехе алюминиевого литья для футеровки индукционных печей И АТ - 6 для плавки алюминиевого сплава. Ресурсосберегающая и экономическая эффективность заключается в экономии электроэнергии. Решена задача отключения с возможностью повторного запуска индукционной печи емкостью 6 тонн на выходные и праздничные дни.Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20.

МПК / Метки

МПК: C04B 22/00, C04B 35/66

Метки: огнеупорная, масса, керамическая

Код ссылки

<a href="https://by.patents.su/4-9508-ogneupornaya-keramicheskaya-massa.html" rel="bookmark" title="База патентов Беларуси">Огнеупорная керамическая масса</a>

Предыдущий патент: Способ неразрушающего контроля количественного распределения физико-механических свойств ферромагнитного изделия, связанных с его магнитными свойствами, по его глубине

Следующий патент: Упругая обгонно-предохранительная муфта

Случайный патент: Способ сепарации пульпы и устройство для его осуществления