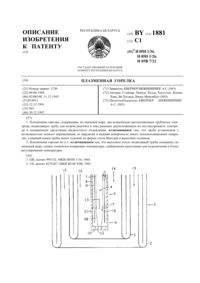

Плазменная горелка

Номер патента: 1881

Опубликовано: 30.12.1997

Авторы: Кель ХАУГСТЕН, Нильс МЮКЛЕБУСТ, Кетиль ХОКС, Ян ХУГДАЛЬ, Стейнар ЛЮНУМ

Текст

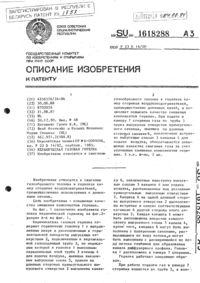

05 1/26, 05 7/22 ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель КВЕРНЕР ИНЖИНИРИНГ А.С.(73) Патентообладатель КВЕРНЕР ИНЖИНИРИНГ А.С.(57) 1. Плазменная горелка, содержащая, по меньшей мере, два коаксиально расположенных трубчатых электрода, подводящую трубу для подачи реагента в зону реакции, расположенную по оси внутреннего электрода и оснащенную средствами жидкостного охлаждения, отличающаяся тем, что труба установлена с возможностью осевого перемещения, ее наружная и нижняя поверхность имеет теплоизоляционное покрытие, а нижний конец трубы имеет сужение по форме сопла Вентури и выполнен съемным. 2. Плазменная горелка по п.1, отличающаяся тем, что выходное сопло подводящей трубы оснащено, по меньшей мере, одним элементом измерения температуры, снабженным средствами для подключения к блоку регулирования температуры. 1881 1 Изобретение относится к плазменным горелкам для химической обработки реагента, в которую может подаваться как плазмообразующий газ, так и реагент. Известен электродуговой резак для режущего устройства 1. Резак выдает струю газа, нагретого до очень высокой температуры с помощью электрической дуги, образующейся между корпусом резака и обрабатываемой деталью. Корпус резака содержит один электрод в дуговой камере. Выходной конец трубы, подводящей режущий газ, может быть снабжен соплом Вентури. Но это сопло не заменяемое. Известна водоохлаждаемая подводящая труба для подачи реагента в плазменную горелку 2. Нижняя часть подводящей трубы выполнена съемной, чтобы облегчить ее замену в случае износа. Подводящая труба установлена неподвижно. Во время химической обработки реагента, например при пиролизе, важно чтобы газ имел нужную температуру,когда он достигает плазменного факела. Если температура этого газа превышает определенный предел, он вступит в реакцию слишком рано. Это нежелательно, т.к. продукты разложения могут возникать до того, как газ достигнет плазменного факела, что может привести к осаждению этих продуктов в подводящей трубе и на электродах. Было обнаружено, что известные конструкции питающих устройств для подачи газа дают нежелательные результаты при использовании в плазменной горелке для химической обработки реагента. Таким образом, задача, на решение которой направлено изобретение, заключается в создании подводящего устройства, в котором достигаются необходимая температура и заданная скорость реагента, подаваемого в плазменную горелку. Эта задача решена следующим образом. Плазменная горелка содержит, по меньшей мере, два коаксиально расположенных трубчатых электрода, подводящую трубу для подачи реагента в зону реакции, расположенную по оси внутреннего электрода и оснащенную средствами жидкостного охлаждения, при этом, согласно изобретению, труба установлена с возможностью осевого перемещения, ее наружная и нижняя поверхность имеет теплоизоляционное покрытие, а нижний конец трубы имеет сужение по форме сопла Вентури и выполнен съемным. Выходное сопло подводящей трубы оснащено, по меньшей мере, одним элементом измерения температуры,снабженным средствами для подключения к блоку регулирования температуры. В простейшем варианте горелка состоит из двух электродов внешнего и внутреннего. Плазменная горелка может также содержать большее число электродов. Электроды могут быть полыми и снабжены каналами для транспортировки охлаждающей среды. Для охлаждаемых жидкостью электродов используют любые виды твердых материалов, обладающих хорошей тепло- и электропроводностью. Предпочтительно использовать сплошные электроды. Сплошные электроды обычно выполняют из материала,имеющего высокую точку плавления и хорошую проводимость, например, из графита. Реагент подается по отдельной подводящей трубе, расположенной соосно во внутреннем электроде. Термин реагент относится к чистому газу или смеси газа с жидкими или твердыми частицами. Когда подводящая труба нагревается в зоне плазмы, ее необходимо охладить. Поэтому она снабжена каналами для транспортировки охлаждающей среды. Эти охлаждающие каналы могут быть, например, образованы за счет обеспечения трубы внутренней разделительной пластиной, которая заканчивается на некотором расстоянии над основанием подводящей трубы. Потоку охлаждающей среды придают такое направление,чтобы самая низкая температура достигалась во внутренней части подводящей трубы. Важно, чтобы реагент имел нужную температуру, когда он поступает в зону плазмы. Такой температурой для метана, например, является 650-700 С. Измеряя температуру на выпускном сопле подводящей трубы,например, с помощью термопар, расположенных в этой трубе, можно регулировать температуру охлаждающей среды таким образом, чтобы реагент достигал нужной температуры, когда он выходит из выпускного сопла. На наружную поверхность подводящей трубы и, особенно, нижнюю поверхность, обращенную к плазменному факелу, нанесено теплоизоляционное покрытие. Подводящая труба с изоляционным покрытием имеет диаметр, меньше внутреннего диаметра внутреннего электрода. Через кольцевой канал, который образован между подводящей трубой и внутренним электродом, может подаваться плазмообразующий газ или реагент. Плазмообразующий газ или реагент имеет низкую температуру, когда он поступает, и поэтому также способствует охлаждению подводящей трубы. В качестве плазмообразующего газа может использоваться, например инертный газ, такой как азот или аргон, который обычно не вступает в реакцию, протекающую в плазменном факеле, и не влияет на нее. Реагент также может использоваться в качестве плазмообразующего газа. 1881 1 Подводящая труба может перемещаться в осевом направлении, чтобы регулировать положение сопла для достижения оптимального положения относительно плазменного факела. Таким образом можно достичь оптимальных температурных условий в реагенте, когда он достигает зоны плазмы, и оптимальной эффективности химического процесса. В этой плазменной горелке могут использоваться расходуемые электроды, которые обладают некоторой степенью плавильных потерь, в результате чего изменяется длина электрода. По этой причине также желательно иметь возможность перемещения подводящей трубы, чтобы ее положение можно было регулировать в зависимости от износа электрода. Сопло в нижней части подводящей трубы, обращенное к плазменному факелу, устанавливается с возможностью замены. Эта часть подводящей трубы подвергается воздействию высоких температур, которые могут вызывать разъедание и разрывы трубы. Поэтому необходимо иметь возможность заменять сопло через определенные интервалы времени. Сопло подводящей трубы снабжено коническим сужением, в виде сопла Вентури или Лаваля. Это обеспечит более высокую скорость потока, а значит более быстрое достижение плазменного факела. Скорость потока газа - это параметр, от которого зависит достижение оптимальных рабочих условий плазменной горелки, предназначенной для химических процессов. Поскольку сопло Вентури выполнено съемным, можно выбрать такое сопло, которое обеспечит оптимальную скорость потока конкретного используемого реагента. За счет подводящей трубы, согласно изобретению, достигается возможность подавать реагент при заданной температуре и необходимой скорости потока, а также при правильном положении выпускного сопла относительно плазменного факела, что предотвращает вступление реагента в реакцию до того, как он достигнет реакционной зоны. Исключается также осаждение продуктов реакции или разложения в сопле подводящей трубы и на электродах. Плазменная горелка, согласно изобретению, описана далее более детально со ссылками на чертеж, на котором схематически изображен предпочтительный вариант. На чертеже плазменная горелка показана позицией 1. В данном варианте она снабжена двумя электродами внешним электродом 2 и внутренним электродом 3. Электроды 2 и 3 имеют круглую, трубчатую форму и расположены концентрично один в другом. Они могут быть сплошными или полыми, снабженными охлаждающими каналами для транспортировки охлаждающей среды. Сплошные электроды выполняют из материала, имеющего высокую точку плавления и хорошую электропроводимость, например из графита или карбида кремния. Для охлаждаемых жидкостью электродов могут быть использованы любые виды твердых материалов с хорошей электро- и теплопроводимостью. Плазменная горелка снабжена подводящей трубой 4 для реагента. Подводящая труба 4 состоит из верхней части 5 и нижней части 6, которая может заменяться. Подводящую трубу выполняют из материала, обладающего хорошей теплопроводимостью, например из меди. Эта труба содержит внутреннюю поверхность 7 и наружную поверхность 8, и оборудована внутренней разделительной пластиной 9, которая заканчивается на некотором расстоянии над основанием трубы, образуя таким образом канал для охлаждающей среды. Подача охлаждающей среды производится таким образом, что охлаждающая среда поступает в канал вдоль внутренней поверхности трубы 7 и выходит из канала вдоль наружной поверхности 8, как показано стрелками на чертеже. При таком направлении потока достигается наиболее низкая температура на внутренней поверхности подводящей трубы. Наружная поверхность 8 и особенно нижняя поверхность 10 трубы снабжены теплоизоляционным покрытием 11 и 12. Реагент подается в плазменную горелку через подводящую трубу 4, как показано стрелкой 13. Между подводящей трубой 4 и внутренним электродом 3 и между внутренним 3 и внешним 2 электродами образованы кольцевые каналы. Через эти каналы подается плазмообразующий газ, как показано стрелками 14 и 15. Плазмообразующим газом может быть, например инертный газ, такой 1881 1 как азот или аргон, который обычно не вступает в реакцию, протекающую в плазменном факеле, и не влияет на нее. Плазмообразующий газ, который подается через кольцевой канал между подводящей трубой и внутренним электродом, показан стрелками 14. Этот газ предварительно охлажден и служит также для охлаждения подводящей трубы. Подводящая труба 4 для реакционного газа может перемещаться в осевом направлении. Оборудование,обеспечивающее перемещение трубы, не показано на чертеже. Цель перемещения подводящей трубы состоит в том, чтобы регулировать положение сопла таким образом, чтобы оно занимало правильное положение относительно плазменного факела. Сопло или нижняя часть 6 подводящей трубы выполняются сменными. Внутренние и наружные стенки трубы снабжены резьбовой частью, чтобы вывинчивать и заменять сопло. Резьбовая часть показана позицией 16 для внутренней стенки трубы и позицией 17 для внешней стенки трубы. Нижняя часть подводящей трубы, обращенная к плазменному факелу, имеет коническую форму, образуя сужение к выходу трубы в виде сопла Вентури 18. Когда реагент пропускается через сопло 18, скорость его потока возрастает и он скорее достигает плазменного факела. Скорость потока зависит от формы сопла Вентури. Поскольку сопло выполнено съемным,скорость потока можно регулировать таким образом, чтобы получать заданную величину в зависимости от вида используемого реагента. Заказ 7026 Тираж 20 экз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: H05H 1/34, H05H 1/26, H05B 7/22

Метки: плазменная, горелка

Код ссылки

<a href="https://by.patents.su/4-1881-plazmennaya-gorelka.html" rel="bookmark" title="База патентов Беларуси">Плазменная горелка</a>

Следующий патент: Устройство для измерения износа гребня поверхности катания колесных пар

Случайный патент: Способ плазменного нанесения биокерамических покрытий