Резиновая смесь для изготовления формовых резинотехнических изделий

Номер патента: 17497

Опубликовано: 30.08.2013

Авторы: Полоник Владимир Дмитриевич, Шашок Жанна Станиславовна, Прокопчук Николай Романович

Текст

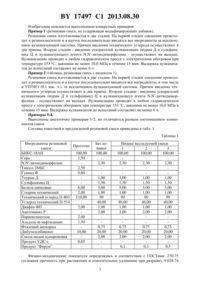

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ РЕЗИНОВАЯ СМЕСЬ ДЛЯ ИЗГОТОВЛЕНИЯ ФОРМОВЫХ РЕЗИНОТЕХНИЧЕСКИХ ИЗДЕЛИЙ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Прокопчук Николай Романович Шашок Жанна Станиславовна Полоник Владимир Дмитриевич(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(56)2122552 1, 1998. ПОЛОНИК А.Д. и др. Известия Национальной академии наук Беларуси. Серия физико-технических наук. -2011.1. - С. 25-31. ПОРТНЯГИНА В.В. Разработка уплотнительных резин на основе морозостойких каучуков и ультрадисперсных наполнителей для техники Севера Автореф. дис. - Москва,2010. - С. 4-13.2125068 1, 1999.2011-153168 .10739 1, 2008.2008113939 , 2009.(57) Резиновая смесь для изготовления формовых резинотехнических изделий, включающая бутадиен-нитрильный каучук, ,-дитиодиморфолин, тиурам Д, сульфенамид Ц, оксид цинка, стеарин технический, дибутилсебацинат, технический углерод П-514, диафен ФП и ацетонанил Р, отличающаяся тем, что содержит бутадиен-нитрильный каучук БНКС-18 АН и дополнительно содержит инден-кумароновую смолу, технический углерод П-803, фталевый ангидрид и ультрадисперсный политетрафторэтилен марки Форум при следующем соотношении компонентов, мас. ч. бутадиен-нитрильный каучук БНКС-18 АН,-дитиодиморфолин тиурам Д сульфенамид Ц оксид цинка стеарин технический дибутилсебацинат технический углерод П-514 диафен ФП ацетонанил Р инден-кумароновая смола технический углерод П-803 фталевый ангидрид ультрадисперсный политетрафторэтилен марки Форум 17497 1 2013.08.30 Изобретение относится к резиновой промышленности, в частности к разработке износостойких резин на основе бутадиен-нитрильного каучука для изготовления уплотнительных деталей, используемых в подвижных узлах механизмов. Известна резиновая смесь 7-В-14 1 на основе бутадиен-нитрильного каучука, включающая следующие компоненты вулканизующая группа - сера, ,-дитиодиморфолин в сочетании с гуанидом Ф и тиазолом 2 МБС, пластификатор - дибутилфталат и смола инден-кумароновая, наполнитель - технический углерод марки П-803, антиоксидант - диафен ФП и ацетонанил Р, оксид цинка, технический стеарин, применяемая для производства уплотнительных и других видов резинотехнических изделий. Обладая высокой морозостойкостью и обеспечивая другие физико-механические свойства на достаточном уровне, резина имеет низкое сопротивление истиранию (менее 9 кДж/см 3). Наиболее близкой по технической сущности к заявляемой резиновой смеси является резиновая смесь на основе бутадиен-нитрильного каучука (СКН-18), включающая серу,оксид цинка, стеариновую кислоту, технический углерод П-803, ,-дифенилгуанидин,тиазол 2 МБС, порошок углерода детонационного синтеза (УДС-с). УДС-с - продукт, получаемый детонационным синтезом из органического сырья, содержащий 30 кубического алмаза и 70 графита 2. Резина на основе данной композиции имеет более высокие физико-механические свойства, такие как прочность при растяжении, относительное удлинение при разрыве и сопротивление истиранию по сравнению с прототипом. Однако такие показатели, как теплостойкость и сопротивление истиранию, недостаточно высоки. Задачей изобретения является повышение сопротивления истиранию и теплостойкости резин при сохранении физико-механических свойств вулканизатов на достигнутом уровне. Поставленная задача достигается тем, что резиновая смесь для изготовления формовых резинотехнических изделий, включающая бутадиен-нитрильный каучук, ,-дитиоди морфолин, тиурам Д и сульфенамид Ц, оксид цинка, технический стеарин, дибутилсебаценат, технический углерод П-514, диафен ФП и ацетонанил Р, отличающаяся тем,что содержит бутадиен-нитрильный каучук БНКС-18 АН и дополнительно содержит инден-кумаронововую смолу, технический углерод П-803, фталевый ангидрид и ультрадисперсный политетрафторэтилен (УПТФЭ) марки Форум при следующем соотношении компонентов, мас. ч. бутадиен-нитрильный каучук БНКС-18 АН 100,00,-дитиодиморфолин 2,00-2,50 тиурам Д 0,80-1,30 сульфенамид Ц 1,25-1,75 оксид цинка 3,00-7,00 стеарин технический 0,75-1,50 смола инден-кумароновая 1,00-3,00 дибутилсебаценат 15,00-25,00 технический углерод П-803 80,00-100,00 технический углерод П-514 30,00-50,00 диафен ФП 0,50-1,50 ацетонанил Р 1,00-3,00 фталевый ангидрид 0,50-1,00 ультрадисперсный политетрафторэтилен марки Форум 0,1-0,50. Ультрадисперсный политетрафторэтилен марки Форум получают на установке, содержащей реактор, печь, шнековый питатель, холодильники, вентилятор. Нагрев расплава в реакторе до 490-510 С приводит к термодеструкции полимера. Наличие зазора между вставкой и стенкой реактора позволяет продуктам термодеструкции свободно продуваться вентилятором через жидкую реакционную фазу 3. 2 17497 1 2013.08.30 Изобретение поясняется выполнением конкретных примеров. Пример 1 (резиновая смесь, не содержащая модифицирующих добавок). Резиновая смесь изготавливается в две стадии. На первой стадии смешение происходит в резиносмесителе и в каучук последовательно вводятся все ингредиенты за исключением вулканизующей системы. Причем введение технического углерода осуществляют в два приема. Вторую стадию - введение ускорителей вулканизации тиурам Д и сульфенамид Ц и вулканизующего агента ,-дитиодиморфолина - осуществляют на вальцах. Вулканизацию проводят в любом гидравлическом прессе с электрическим обогревом при температуре 153 С, давлении не менее 10,0 МПа в течение 15 мин. Выдержка вулканизатов до испытаний составляет не менее 6 ч. Пример 2 (таблица, резиновая смесь с индексом 1). Резиновая смесь изготавливается в две стадии. На первой стадии смешение происходит в резиносмесителе и в каучук последовательно вводятся все ингредиенты, в том числе и УПТФЭ (0,1 мас. ч.), за исключением вулканизующей системы. Причем введение технического углерода осуществляют в два приема. Вторую стадию - введение ускорителей вулканизации тиурам Д и сульфенамид Ц и вулканизующего агента ,-дитиодиморфолина - осуществляют на вальцах. Вулканизацию проводят в любом гидравлическом прессе с электрическим обогревом при температуре 153 С, давлении не менее 10,0 МПа в течение 15 мин. Выдержка вулканизатов до испытаний составляет не менее 6 ч. Примеры 3-4. Выполнены аналогично примерам 1-2, но отличаются разным соотношением компонентов смеси. Составы известной и предлагаемой резиновой смеси приведены в табл. 1. Таблица 1 Ингредиенты резиновой Прототип смеси БНКС-18 АН 100,00 Сера 1,50,-дитиодиморфолин Тиазол 2 МБС 2,50 Гуанид Ф 0,60 Тиурам Д Сульфенамид Ц Белила цинковые 6,00 Стеарин технический 2,00 Технический углерод П-803 110,00 Углерод технический П-514 Диафен ФП 2,00 Ацетонанил Р Параоксинеозон 2,00 1,50 Альдольнафтиламин Фталевый ангидрид Дибутилсебаценат 10,00 Смола инден-кумароновая Продукт УДС-с 0,65 Продукт Форум Индекс исследуемой смеси 1 2 3 100,00 100,00 100,00 2,30 2,30 2,30 1,00 1,00 1,00 1,50 1,50 1,50 5,00 5,00 5,00 1,00 1,00 1,00 90 90 90 40,00 40,00 40,00 1,00 1,00 1,00 2,00 2,00 2,00 0,75 0,75 0,75 20,00 20,00 20,00 2,00 2,00 2,00 0,1 0,3 0,5(условная прочность при растяжении и относительное удлинение при разрыве), 9.024-74 3(определение стойкости резин к термическому старению), 426-77 (сопротивление истиранию), 9.030-74 (равновесная степень набухания). Результаты проведенных сравнительных испытаний вулканизатов (прототипа и заявляемой резиновой смеси) приведены в табл. 2. Таблица 2 Показатель Условная прочность при растяжении, МПа Относительное удлинение при разрыве,Коэффициенты сохранения после старения (среда воздух, 125 С 72 ч) по условной прочности при растяжении по относительному удлинению при разрыве Сопротивление истиранию, кДж/см 3 Равновесная степень набухания,Индекс исследуемой смеси 1 2 3 Использование данного изобретения, реализуемого на стандартном оборудовании,позволяет повысить износостойкость и стойкость к тепловому старению. Как видно из приведенных в табл. 2 данных, сопротивление истиранию резин, изготовленных из заявляемой резиновой смеси, по сравнению с материалом прототипа возросло на 16,5 . Теплостойкость резин, содержащих Форум (резиновые смеси с индексом 2-4), по с равнению с образцами без добавки увеличилась более чем на 10 . Применение резиновой смеси заявляемого состава позволит повысить ресурс и надежность работы узлов трения и уплотнительных изделий. Основными потребителями заявляемых резиновых смесей станут заводы по производству уплотнительных резинотехнических изделий (например, ОАО Беларусьрезинотехника). Источники информации 1. Кондаков Л.А., Голубев А.И., Овандер В.Б. и др. Уплотнения и уплотнительная техника справочник / Под общ. ред. А.И.Голубева, Л.А.Кондакова. - М Машиностроение,1986. - 464 с. 2. Патент 2122552, МПК 7089/02, 1998 (прототип). 3. Патент 2035308, МПК 72917/00, 1995. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C08K 13/02, C08L 9/02

Метки: формовых, резиновая, изделий, смесь, резинотехнических, изготовления

Код ссылки

<a href="https://by.patents.su/4-17497-rezinovaya-smes-dlya-izgotovleniya-formovyh-rezinotehnicheskih-izdelijj.html" rel="bookmark" title="База патентов Беларуси">Резиновая смесь для изготовления формовых резинотехнических изделий</a>

Предыдущий патент: Шпинельсодержащий огнеупорный керамический материал

Следующий патент: Способ изготовления твердосплавных гранул

Случайный патент: Технологический чердак здания