Керамическая масса для получения изделий, подвергающихся воздействию термоциклических нагрузок

Номер патента: 15936

Опубликовано: 30.06.2012

Авторы: Климашевская Ольга Александровна, Какошко Елена Станиславовна, Подболотов Кирилл Борисович, Дятлова Евгения Михайловна

Текст

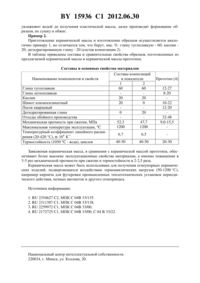

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ, ПОДВЕРГАЮЩИХСЯ ВОЗДЕЙСТВИЮ ТЕРМОЦИКЛИЧЕСКИХ НАГРУЗОК(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Дятлова Евгения Михайловна Какошко Елена Станиславовна Подболотов Кирилл Борисович Климашевская Ольга Александровна(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) Керамическая масса для получения изделий, подвергающихся воздействию термоциклических нагрузок, содержащая глину тугоплавкую и каолин, отличающаяся тем, что дополнительно содержит шамот алюмосиликатный непрерывного зернового состава с максимальным размером частиц 2-3 мм или дегидратированную глину при следующем соотношении компонентов, мас.глина тугоплавкая 40-60 каолин 20-40 шамот алюмосиликатный или дегидратированная глина 20. Изобретение относится к промышленности строительных материалов, преимущественно к составам масс для получения огнеупорных и тугоплавких керамических изделий,подвергающихся воздействию термоциклических нагрузок (50-1200 С), для футеровки промышленных теплотехнических установок периодического действия, печных вагонеток и другого огнеприпаса. Известен состав керамической массы 1 для изготовления керамического кирпича,содержащий, мас.бейделлитовую легкоплавкую глину - 50-70 золошлаковый материал - 15-25 отработанный катализатор - 15-25. Керамическую массу готовят пластическим способом при влажности 20-24 , из которой формуют кирпич, высушивают кирпичсырец до влажности не более 8 и затем обжигают при температуре 1000 С. Из данной керамической массы получают изделия, обладающие пределом прочности при сжатии 14,8-20,5 МПа и термостойкостью 2-12 циклов. К недостаткам изделий из этой массы относятся низкая прочность при сжатии, недостаточная термостойкость и невысокая температура эксплуатации. 15936 1 2012.06.30 Известен состав керамической массы 2, содержащий дополнительно сталеплавильный шлак и известь при следующем соотношении компонентов, мас.глина - 33-40 кварцевый песок - 5-10 гранитные отсевы - 28-32 марганцевый шлам - 8-10 сталеплавильный шлак - 6-10 известь - 8-10. В составе керамической массы могут быть использованы глины тугоплавкие, кварцевый песок, гранитные отсевы, марганцевый шлам в виде порошкообразного продукта, сталеплавильный шлак и известь. Гранитные отсевы и сталеплавильный шлак размалывают до получения порошков с удельной поверхностью 1000-2500 см 2/г, смешивают с кварцевым песком, марганцевым шламом, известью, добавляют измельченную глину. Массу увлажняют до 18-23 , тщательно перемешивают и формуют из нее пластическим способом кирпич, который сушат и обжигают при температуре 1100-1200 С. К его основным недостаткам относится наличие в значительном количестве извести,которая разрыхляет структуру и делает изделие водонеустойчивым, а также необходимость тонкого помола гранитных отсевов и шлака, что существенно удорожает производство. Известен состав керамической массы 3, применяемый для изготовления кирпича, содержащий, мас.глину легкоплавкую - 73-78 гранитные отсевы - 19-21 песок аглопоритовый - 4-6. Формование изделий осуществляется пластическим способом. После высушивания изделия обжигаются в туннельной газовой печи при температуре 1000-1050 . Из данной керамической массы получают изделия, обладающие следующими характеристиками предел прочности при сжатии - 17-20 МПа, водопоглощение - 14,5-16 , теплопроводность - 0,6-0,7 Вт/мК, температурный коэффициент линейного расширения(ТКЛР) - (7,2-7,8)10-6 К-1, кажущаяся плотность - 1940-1980 кг/м 3. Изделия из этой массы имеют недостатки низкую прочность при сжатии, высокие значения водопоглощения и недостаточную термостойкость. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является шихта для изготовления огнеупорных изделий 4. Известный состав, принятый за прототип, содержит, мас.глину тугоплавкую - 12-27 глину легкоплавкую - 8-20 шамот алюмосиликатный - 10-22 песок кварцевый - 12-20 и отходы обойного производства - 32-48, при этом отходы обойного производства содержат, мас.каолин - 65-80 клей костный, крахмал, олифа, красители органические - 35 20. Формование изделий осуществляется пластическим способом. После высушивания изделия обжигаются в электрической печи при температуре 960-1050 . К недостаткам изделий из известной керамической массы относятся невысокие показатели механической прочности при сжатии, термостойкости. При использовании таких изделий в качестве футеровки теплотехнических установок и печных вагонеток указанные недостатки приводят к недолговечности их срока эксплуатации. Кроме того, при сушке и обжиге изделий, ввиду присутствия органических соединений при их термическом разложении, возможно выделение токсичных газов, что требует принятия дополнительных мер по охране труда и окружающей среды. Технической задачей изобретения является повышение механической прочности при сжатии и термостойкости изделий из заявляемой керамической массы с целью повышения надежности и продолжительности эксплуатации футеровки теплотехнических установок,печных вагонеток и другого огнеприпаса в условиях длительного термоциклирования. Решение поставленной задачи достигается тем, что керамическая масса для получения изделий, подвергающихся воздействию термоциклических нагрузок, содержит глину тугоплавкую и каолин и отличается тем, что дополнительно содержит шамот алюмосиликатный непрерывного зернового состава с максимальным размером частиц 2-3 мм или дегидратированную глину при следующем соотношении компонентов, мас.глина тугоплавкая 40-60 каолин - 20-40 шамот алюмосиликатный - 20 или дегидратированная глина - 20. 2 15936 1 2012.06.30 Способ получения керамической массы состоит в измельчении исходных компонентов, после чего производится их рассев, смешение и добавление воды до образования пластической массы. Массу перемешивают до полной однородности и проминают для удаления из нее воздуха и придания большей связанности. В качестве глинистого сырья может быть использована глина месторождения Городное (Брестская обл., Столинский р-н, Республика Беларусь) - тугоплавкая, полукислая,основная минералогическая слагающая представлена каолинитом, монтмориллонитом,кварцем, иногда встречается гидрослюда. Температура огнеупорности - 1290 , число пластичности - 12-16,2, коэффициент чувствительности к сушке - 1,2, относится к группе каолинит-монтмориллонит-гидрослюдистых глин, грубодисперсная, среднепластичная, среднечувствительная к сушке (по З.И.Носовой), неспекающаяся, среднетемпературного спекания. Усредненный химический состав глины,2 66,9 23 16,0 23 7,2 2 0,510,710,4 2 0,49 2 0,08 ппп 7,62. В качестве сырьевого компонента для производства огнеупорных керамических изделий с повышенными термомеханическими характеристиками целесообразно использовать каолин месторождения Ситница (Столинский р-н, Брестская обл.). По дисперсности каолин месторождения Ситница относится к грубодисперсному сырью. Гранулометрический состав каолина представлен преимущественно песчаной фракцией, содержание которой достигает 40-50 , кроме того, имеется до 5 гравия,около 25 алевритовых частиц и примерно 20 истинно глинистых частиц. Каолин месторождения Ситница содержит в основном минерал каолинит, температура огнеупорности 1650-1750 С. Химический состав необогащенного каолина месторождения Ситница,2 54,12 23 29,7 23 1,24 2 0,890,420,47 2 2,23 2 0,48 ппп 10,45. Высокое содержание 23 в каолине по сравнению с легкоплавкими и тугоплавкими глинами является предпосылкой повышения термомеханических характеристик керамических материалов, полученных на его основе. Для отощения керамической массы используется шамот алюмосиликатный в виде отходов производства, представляющий измельченный лом огнеупорных изделий. Зерновой состав порошка шамота непрерывный с максимальным размером зерна 2-3 мм. Шамот, в отличие от других отощителей, не снижает огнеупорности и других физико-технических свойств изделий, повышая при этом их прочность и улучшая эксплуатационные качества изделий. В шамоте присутствуют кристаллические фазы муллита и -кварца. Муллит является высокопрочной и среднерасширяющейся фазой, что способствует повышению термостойкости изделий. Дегидратированная глина - продукт термообработки глинистых гранул в электрической печи при температуре 700-750 . После обжига дегидратированная глина измельчается и имеет непрерывный зерновой состав с максимальным размером частиц 2 мм. Фазовый состав такого отощителя представлен аморфизированным дегидратированным глинистым веществом типа метакаолинита и кварцем. Изготовление образцов осуществляется пластическим формованием. Образцы сушатся на воздухе в течение 24 ч, а затем досушиваются в сушильном шкафу при температуре 1005 до остаточной влажности не более 3 . Обжиг образцов осуществляется в электрической печи при температурах 120010 с выдержкой 1 ч и скоростью подъема температуры 250 /ч. Изобретение поясняется следующими примерами композиций. Пример 1. Для приготовления керамической массы для изделий, подвергающихся воздействию термоциклических нагрузок, берут, мас.глину тугоплавкую - 60 каолин - 20 шамот алюмосиликатный - 20 (состав композиции 1). Полученную смесь исходных материалов 3 15936 1 2012.06.30 увлажняют водой до получения пластической массы, далее производят формование образцов, их сушку и обжиг. Пример 2. Приготовление керамической массы и изготовление образцов осуществляется аналогично примеру 1, но отличается тем, что берут, мас.глину тугоплавкую - 60 каолин 20 дегидратированную глину - 20 (состав композиции 2). В таблице приведены составы и сравнительные свойства образцов, изготовленных из предлагаемой керамической массы и керамической массы-прототипа. Составы и основные свойства материалов Составы композиций Наименование компонентов и свойств и показатели 1 2 Глина тугоплавкая 60 60 Глина легкоплавкая Каолин 20 20 Шамот алюмосиликатный 20 0 Песок кварцевый Дегидратированная глина 0 20 Отходы обойного производства Механическая прочность при сжатии, МПа 52,3 47,7 1200 1200 Максимальная температура эксплуатации,Температурный коэффициент линейного расши 6,7 6,5 рения (20-420 С), 106 К-1 40-50 40-50 Термостойкость (1050- вода), циклов Заявляемая керамическая масса, в сравнении с керамической массой прототипа, обеспечивает более высокие эксплуатационные свойства материалам, а именно повышение в 3-5 раз механической прочности при сжатии и термостойкости в 2-2,5 раза. Керамическая масса может быть использована для получения огнеупорных керамических изделий, подвергающихся воздействию термоциклических нагрузок (50-1200 С),например кирпича для футеровки промышленных теплотехнических установок периодического действия, печных вагонеток и другого огнеприпаса. Источники информации 1.2354627 2, МПК 04 33/135. 2.2311387 1, МПК 04 33/138. 3.2259972 1, МПК 04 33/00. 4.2172725 1, МПК 04 33/00,0433/22. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C04B 33/00

Метки: воздействию, масса, подвергающихся, керамическая, получения, термоциклических, нагрузок, изделий

Код ссылки

<a href="https://by.patents.su/4-15936-keramicheskaya-massa-dlya-polucheniya-izdelijj-podvergayushhihsya-vozdejjstviyu-termociklicheskih-nagruzok.html" rel="bookmark" title="База патентов Беларуси">Керамическая масса для получения изделий, подвергающихся воздействию термоциклических нагрузок</a>

Предыдущий патент: Способ получения цилиндрического полимерного фильтроэлемента для тонкой очистки пищевых жидкостей, преимущественно молока

Следующий патент: Лесопильная рама

Случайный патент: Убирающий модуль сельскохозяйственной машины