Диспергатор

Номер патента: 15884

Опубликовано: 30.06.2012

Авторы: Сницаренко Анатолий Фёдорович, Астапов Валерий Петрович, Михальченя Станислав Францевич, Жидович Анатолий Иосифович

Текст

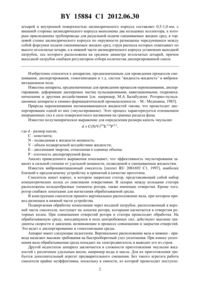

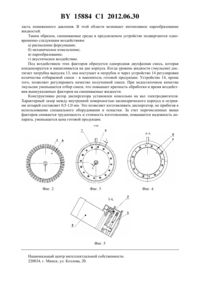

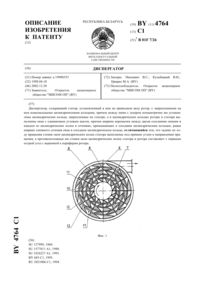

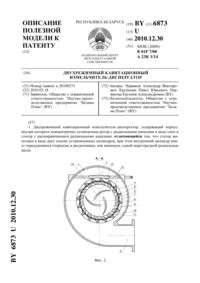

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявитель Республиканское государственно-общественное объединение Белорусское добровольное пожарное общество(72) Авторы Астапов Валерий Петрович Жидович Анатолий Иосифович Михальченя Станислав Францевич Сницаренко Анатолий Фдорович(73) Патентообладатель Республиканское государственно-общественное объединение Белорусское добровольное пожарное общество(57) Диспергатор для обработки смешиваемых жидких сред, содержащий электродвигатель и цилиндрический корпус, в котором на валу электродвигателя размещен ротор дискообразной формы, отличающийся тем, что ротор установлен консольно на горизонтально расположенном валу электродвигателя и имеет цилиндрическую поверхность, на которой равномерно закреплены игольчатые штыри, при этом зазор межу остриями игольчатых 15884 1 2012.06.30 штырей и внутренней поверхностью цилиндрического корпуса составляет 0,5-1,0 мм, с внешней стороны цилиндрического корпуса выполнены два кольцевых коллектора, к которым присоединены трубопроводы для раздельной подачи смешиваемых жидких сред, в торцовой стенке цилиндрического корпуса по окружности размещены чередующиеся между собой форсунки подачи смешиваемых жидких сред, струя распыла которых охватывает по высоте игольчатые штыри, а в нижней части цилиндрического корпуса установлен выходной патрубок, ось которого расположена на среднем диаметре игольчатых штырей, причем выходной патрубок снабжен регулятором отбора количества диспергированной смеси. Изобретение относится к аппаратам, предназначенным для проведения процессов смешивания, диспергирования, гомогенизации и т.д. систем жидкость-жидкость в виброкавитационном поле. Известны аппараты, предназначенные для проведения процессов перемешивания, диспергирования, деформации дисперсных частиц пульсационными, кавитационными, гидромеханическими и другими воздействиями см. например, М.А. Балабудкин. Роторно-пульсационные аппараты в химико-фармацевтической промышленности. - М. Медицина, 1983. Природа перемешивания несмешивающихся жидкостей такова, что происходит диспергирование одной из них (эмульгирование). Этот процесс характеризуется отношением инерционных сил к силе поверхностного натяжения на границе раздела фазы. Известно полуэмпирическое выражение для определения размера капель эмульсии(/)0,6-0,4-0,2,где- размер капли- константа- подводимая к жидкости мощность- объем подвергаемой воздействию жидкости- диссипация энергии, отнесенная к единице объема- плотность диспергируемой фазы. Анализ приведенного выражения показывает, что эффективность эмульгирования зависит в сильной степени от удельной мощности, подводимой к смешиваемым жидкостям. Известен виброкавитационный смеситель патент 2081692 1, 1997, наиболее близкий к предлагаемому устройству и принятый в качестве прототипа. Смеситель имеет корпус, в котором закреплен статор, представляющий собой набор концентрических колец со сквозными отверстиями. В зазорах между кольцами статора расположены кольцеобразные элементы ротора, также имеющие отверстия. Кроме того,ротор снабжен лопатками для нагнетания обрабатываемой среды. В конструкции смесителя принято вертикальное расположение вала, при котором привод размещен в нижней части устройства. Подвергаемая обработке композиция через входной патрубок, расположенный в верхней части смесителя, поступает на лопатки ротора, которыми нагнетается в отверстия роторных колец. При совмещении отверстий ротора и статора происходит обработка. На обрабатываемую среду, находящуюся в поле центробежных сил, действуют высокие градиенты скорости и давления, возникающие в процессе совмещения и закрытия отверстий. Это ведет к диспергированию и гомогенизации среды. Аппарат имеет следующие недостатки. Вертикальное расположение вала и нижнее - привода налагают высокие требования на быстрооборотный узел уплотнения. При износе уплотнения вала обрабатываемая среда попадает на электродвигатель и выводит его из строя. Другой недостаток аппарата заключается в сложности приготовления эмульсии жидкостей с различным удельным весом, например воды и масла. Для их приготовления требуется дополнительный агрегат предварительного смешения. Без такого агрегата работа смесителя крайне неэффективна, поскольку в емкости, из которой происходит поступле 2 15884 1 2012.06.30 ние ингредиентов в смеситель, они расслаиваются. Кроме того, удельная мощность, подводимая к обрабатываемой смеси, невелика. Еще один недостаток связан с точностью изготовления деталей ротора и статора. В таких конструкциях эффективность работы повышается с уменьшением зазоров между кольцами ротора и статора. Это обстоятельство увеличивает сложность и трудоемкость изготовления, требует подбора специальных материалов, что в конечном счете удорожает стоимость устройства и изготовленного продукта. Цель настоящего изобретения - повышение эффективности обработки сырья, снижение себестоимости продукции, упрощение конструкции и повышение надежности аппарата. Поставленная цель достигается тем, что в диспергаторе для обработки смешиваемых жидких сред, содержащем электродвигатель и цилиндрический корпус, в котором на валу электродвигателя размещен ротор дискообразной формы, указанный ротор установлен консольно на горизонтально расположенном валу электродвигателя и имеет цилиндрическую поверхность, на которой равномерно закреплены игольчатые штыри, при этом зазор между остриями игольчатых штырей и внутренней поверхностью цилиндрического корпуса составляет 0,5-1,0 мм, с внешней стороны цилиндрического корпуса выполнены два кольцевых коллектора, к которым присоединены трубопроводы для раздельной подачи смешиваемых жидких сред, в торцовой стенке цилиндрического корпуса по окружности размещены чередующиеся между собой форсунки подачи смешиваемых жидких сред,струя распыла которых охватывает по высоте игольчатые штыри, а в нижней части цилиндрического корпуса установлен выходной патрубок, ось которого расположена на среднем диаметре игольчатых штырей, причем выходной патрубок снабжен регулятором отбора количества диспергированной смеси. На фиг. 1 приведен поперечный разрез диспергатора, на фиг. 2 показано устройство ротора с размещенными на его боковой поверхности игольчатыми штырями, на фиг. 3 показано расположение форсунок подачи смешиваемых сред, на фиг. 4 показан разрез по каналу подачи одного из смешиваемых компонентов, на фиг. 5 - фрагмент поперечного разреза. Диспергатор содержит цилиндрической формы корпус 1, в котором на валу электродвигателя 2 закреплен ротор 3. На боковой поверхности ротора по всей окружности в несколько рядов закреплены игольчатые штыри 4. Свободный незащемленный конец штыря равен 30-50 мм. Характерный зазор между штырями и внутренней поверхностью цилиндрического корпуса составляет 0,5-1 мм. Задняя крышка 5 корпуса является тем элементом конструкции, в котором расположено уплотнение вала 6 и форсунки 7 и 8 подачи смешиваемых сред. Форсунки расположены по окружности и чередуются между собой. С внешней стороны корпуса выполнены два кольцевых коллектора 9 и 10 подачи смешиваемых сред. К коллекторам присоединены трубопроводы 11 и 12 подачи сред. В нижней части корпуса установлен патрубок 13 выпуска диспергированной смеси. Ось патрубка находится на среднем диаметре штырей. Это сделано для того, чтобы на дне корпуса существовала ванночка жидкости. Выпускной патрубок 13 оборудован устройством 14 регулировки количества отбираемой смеси. Диспергатор работает следующим образом. Вначале включается электродвигатель 2. После запуска электродвигателя по трубопроводам 11 и 12 в коллекторы 9 и 10 раздельно подаются смешиваемые среды. Далее жидкости попадают на форсунки 7 и 8, выходя из которых распыляются, причем угол распыла выбирается таким, чтобы перекрыть высоту игольчатых штырей. При вращении с большой скоростью штырей в потоке парожидкостной смеси, истекающей из форсунок, они испытывают давление потока и колеблются,причем частоты колебаний штырей различаются. В целом при сложении различных частот возникает мощное акустическое поле, которое оказывает воздействие на смешиваемые среды. Кроме того, при вращении штырей более крупные капли жидкости, истекающей из форсунок, разбиваются механически при ударе о штыри. И, наконец, с тыльной стороны каждого штыря возникает шлейф разрыва сплошности среды, в котором формируется об 3 15884 1 2012.06.30 ласть пониженного давления. В этой области возникает интенсивное парообразование жидкостей. Таким образом, смешиваемые среды в предлагаемом устройстве подвергаются одновременно следующим воздействиям а) распыление форсунками б) механическое измельчение в) парообразование г) акустическое воздействие. Под воздействием этих факторов образуется однородная двухфазная смесь, которая конденсируется и накапливается на дне корпуса. Когда уровень жидкости (эмульсии) достигает патрубка выпуска 13, она поступает в патрубок и через устройство 14 регулировки количества отбираемой смеси - в накопитель готовой продукции. Устройство 14, кроме того, позволяет регулировать качество полученной смеси. При недостаточном качестве эмульсии уменьшается отбор смеси, что повышает кратность обработки и время воздействия вышеуказанных факторов на смешиваемые жидкости. Конструктивно ротор диспергатора установлен консольно на вал электродвигателя. Характерный зазор между внутренней поверхностью цилиндрического корпуса и остриями штырей составляет 0,5-1,0 мм. Это позволяет изготавливать диспергатор, не прибегая к использованию специального оборудования и оснастки. За счет перечисленных выше факторов снижается трудоемкость и стоимость изготовления, повышается надежность аппарата, уменьшается цена готовой продукции. Фиг. 5 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B01F 7/12

Метки: диспергатор

Код ссылки

<a href="https://by.patents.su/4-15884-dispergator.html" rel="bookmark" title="База патентов Беларуси">Диспергатор</a>

Предыдущий патент: Насос-теплогенератор

Следующий патент: Препарат для профилактики гипомикроэлементозов у крупного рогатого скота

Случайный патент: Устройство для изучения сорбционной способности материалов, используемых для лечения гнойных ран