Способ испытания образца материала на сжатие

Текст

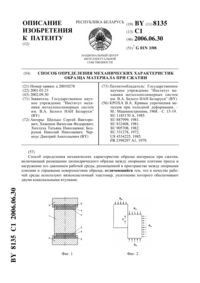

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИСПЫТАНИЯ ОБРАЗЦА МАТЕРИАЛА НА СЖАТИЕ(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(72) Автор Шилько Сергей Викторович(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(57) Способ испытания образца материала на сжатие, при котором нагружают цилиндрический образец и определяют механические характеристики материала, отличающийся тем, что вводят торцевые части цилиндрического образца с боковым зазором в жесткие стаканы, установленные между плитами пресса, и нагружают через размещенную в стаканах рабочую среду, в качестве которой используют жидкий кремнийорганический эластомер. Изобретение относится к механике и может быть использовано для определения пределов прочности и текучести, модуля упругости и коэффициента Пуассона материалов, в частности резин, керамики и геоматериалов, при сжатии. Для определения указанных механических характеристик наибольшее распространение получили способы создания одноосного напряженного состояния цилиндрических 11561 1 2009.02.28 или призматических образцов, к которым прикладывается сжимающая нагрузка посредством сближения жестких плит 1-8. Неплоскостность и шероховатость торцевых поверхностей образца, особенно на начальной стадии сжатия, приводят к неравномерности контактного давления и в этой связи - неодноосному напряженному состоянию образца. Другим фактором погрешности определения механических характеристик при сжатии является трение, возникающее в результате радиального смещения точек торцевых поверхностей деформируемого образца относительно опорных плит. В области упругих деформаций величина этого смещения определяется сжимаемостью материала. Силы трения, перпендикулярные направлению сжимающей силы, вызывают отклонение напряженного состояния от одноосного, что проявляется в потере цилиндричности образца 25. Погрешность, связанная с трением, возрастает при определении упругих характеристик твердых эластомеров типа резин, имеющих одновременно высокий коэффициент трения и низкую сжимаемость. Вместе с тем, при испытании образцов из хрупких материалов типа керамики и геоматериалов, имеющих большое число поверхностных и объемных дефектов (трещин, пор), указанные факторы приводят к занижению предела прочности. Для уточненного определения механических характеристик применяют следующие способы обеспечения одноосного напряженного состояния образцов материала при сжатии. Способ испытания цилиндрических образцов 5, с. 14 заключается в периодической механической обработке деформированных образцов для восстановления цилиндрической формы. Недостатком способа является его трудоемкость, связанная с необходимостью многократного снятия и обработки образца. Кроме того, прерывание испытания и переустановка образца вызывают погрешность, которую трудно учесть. При использовании указанного способа не устраняется трение, как причина погрешности определения механических характеристик при сжатии. Существует способ испытания образцов горных пород на одноосное сжатие 6, согласно которому осевую нагрузку передают через прокладки, выполненные из материала образца. Недостатком способа является трудоемкость испытаний, связанная с необходимостью регулировки бокового сжатия прокладок и их периодической замены. В соответствии со способом 7 уточнение предела текучести достигается за счет использования силового параметра, характеризующего объемное напряженное состояние образца и определяемого без погрешностей, связанных с влиянием торцевого трения. Недостатком способа является ограниченная область использования, что обусловлено сложностью описания напряженного состояния образцов из эластомеров в условиях больших деформаций и геоматериалов с дефектами. Для уточнения определения механических характеристик материалов при сжатии применяют также способы, основанные на снижении торцевого трения. Так, известен способ испытания образцов на сжатие 4, согласно которому на торцевые поверхности образца наносится тонкий слой талька в качестве твердой смазки. Недостатком способа является нестабильность условий трения различных образцов,связанная с трудностью обеспечения постоянной толщины наносимого слоя талька. Способ испытания материалов при сжатии, предложенный в 5. с. 12-13, заключается в компенсации сил трения путем создания на торцах образца углублений конической формы и нагружении образца коническими инденторами. Недостатком способа является то, что в процессе осадки коэффициент трения как функция нормального давления изменяется, а угол наклона бойков остается постоянным. 2 11561 1 2009.02.28 Подбор угла конических инденторов в зависимости от меняющихся условий трения затруднителен, так как требует использования большого набора инденторов. Недостатки способов 4 и 5, с. 12-13 присущи также способу 8, согласно которому для уменьшения силы трения применяется графитная смазка, а торцам образцов придается коническая форма с углом при вершине конуса, примерно равным углу трения стали по стали при графитной смазке. В соответствии со способом 5, с. 15-19 на торцевых поверхностях образца формируются буртики, а образовавшиеся углубления заполняются смазкой. При деформировании образца смазка выдавливается из углублений, обеспечивая стабильное снижение трения между контактирующими поверхностями. Недостатком указанного способа является необходимость дополнительных технологических операций по изготовлению буртиков. Неплоскостность торцов образца в виде буртиков приводит к отклонению напряженного состояния образца от одноосного, что снижает точность определения механических характеристик. Кроме того, повышается вероятность потери устойчивости образца вследствие неравномерного смятия буртиков. Наиболее близким по технической сущности к заявляемому техническому решению следует считать способ испытания материала на сжатие 9, по которому образец нагружают гидравлическим давлением через мембрану. С целью обеспечения в образце однородного напряженного состояния по контуру опирания образца под мембраной создают пленку жидкости, с помощью которой передают гидравлическое давление на образец. Недостатком прототипа является низкая прочность тонкой мембраны и необходимость использования сложного и дорогостоящего гидравлического оборудования для создания давления. Задачи, на решение которых направлено заявляемое изобретение обеспечение равномерного давления на испытуемый образец уменьшение торцевого трения использование серийного испытательного оборудования. Указанный результат достигается тем, что, согласно способу испытания образца материала на сжатие, нагружают цилиндрический образец, вводят торцевые части образца с боковым зазором в жесткие стаканы, установленные между плитами пресса, и нагружают через размещенную в стаканах рабочую среду, в качестве которой используют жидкий кремнийорганический эластомер. На фигуре показана схема нагружения образца. В соответствии с фигурой образец 1 размещают между жесткими стаканами 2, заполненными жидким эластомером 3, обеспечивая контакт торцевых поверхностей образца и эластомера при наличии зазорамежду боковыми поверхностями образца 1 и стаканов 2. Под действием усилия пресса (на фигуре не показан) происходит сближение стаканов 2,сжимающих эластомер 3 в замкнутом объеме, образованном стаканами и образцом. При сжатии эластомера имеющийся в указанном объеме воздух выходит через зазор и давление рабочей среды, характер которого близок к гидростатическому, передается на поверхность образца. При наличии зазора стенки жестких стаканов не препятствуют увеличению поперечного сечения образца вследствие эффекта Пуассона. Механические характеристики материала образца определяются известными способами 1. Способ был реализован в ГНУ ИММС НАН Б на испытательном стенде 94 С для определения механических характеристик полимерных материалов при растяжении-сжатии. В качестве рабочей среды использовали кремнийорганический эластомер. Испытывались цилиндрические образцы из полиметилметакрилата диаметром 23 и высотой 78 мм установленные в стальные стаканы с зазором 100 мкм. Оценка эффективности заявляемого способа производилась путем определения осевых и окружных деформаций поверхности образца при помощи проволочных датчиков сопротивления. В качестве регистрирующей аппаратуры применяли цифровой измеритель 3 11561 1 2009.02.28 деформаций ИДЦ-1. Сравнение деформаций датчиков, установленных на боковой поверхности образца в его центральной части и вблизи торца, показало близость значений, свидетельствующую об отсутствии перекоса и сохранении цилиндричности, т.е. однородном напряженном состоянии материала. Установлено также, что высокая вязкость эластомера при относительно малой жесткости испытанного полимерного материала обеспечивает незначительную утечку через зазоры между образцом и стаканами, позволяя производить нагружение на серийных испытательных машинах (прессах) без использования гидравлического оборудования и специальной мембраны, применяемых в прототипе 9. Это упрощает герметизацию устройства для осуществления заявляемого способа. Погрешность способа, связанная с давлением рабочей среды, находящейся в зазоре, на часть боковой поверхности образца,ограничена вследствие быстрого уменьшения бокового давления при удалении от торцевой поверхности. Она может быть минимизирована подбором величины зазора и вязкости эластомера. Кроме того, при сжатии наблюдается самоуплотнение сопряжения вследствие увеличения поперечного сечения образца и уменьшения зазора. Таким образом, использование рабочего тела в виде вязкопластического эластомера обеспечивает повышение эффективности и точности определения механических характеристик материала при сжатии по сравнению с известными способами. Источники информации 1. ГОСТ 4651-82. Пластмассы. Метод испытания на сжатие. 2. Смирнов-Аляев Г.А. Сопротивление материалов пластическому деформированию. М.-Л. Машгиз, 1961. - С. 245-246. 3. Огибалов П.М., Ломакин В.А., Кишкин Б.П. Механика полимеров. - М. МГУ, 1975. С. 23. 4. Потураев В.Н. Резиновые и резино-металлические детали машин. - М. Машиностроение, 1966. - С. 73-74. 5. Кроха В.А. Кривые упрочнения металлов при холодной деформации. - М. Машиностроение, 1968. - С. 12-13, 14, 15-19. 6. А.с. СССР 1185170, МПК 01 3/08, 1984. 7. Патент РФ 2040784, МПК 01 3/08, 1995. 8. Беленький Д.М., Ищенко А.В., Шамраев Л.Г. Измерение механических свойств стали при упругопластическом деформировании // Заводская лаборатория. - 1999.8. - С. 52. 9. А.с. СССР 832408, МПК 01 3/10, 1981. 10. Патент США 4534225, МПК 01 3/02, 1985 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: G01N 3/08

Метки: сжатие, испытания, образца, материала, способ

Код ссылки

<a href="https://by.patents.su/4-11561-sposob-ispytaniya-obrazca-materiala-na-szhatie.html" rel="bookmark" title="База патентов Беларуси">Способ испытания образца материала на сжатие</a>