Гусеничная машина

Номер патента: U 397

Опубликовано: 30.12.2001

Авторы: Котлобай Андрей Анатольевич, Котлобай Анатолий Яковлевич

Текст

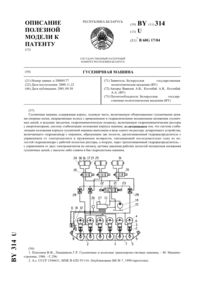

(12) ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ(71) Заявитель Белорусская государственная политехническая академия(73) Патентообладатель Белорусская государственная политехническая академия(57) Гусеничная машина, содержащая корпус, ходовую часть, включающую охватываемые гусеничными цепями опорные катки с балансирами, направляющие колеса с кривошипами и гидравлическими механизмами натяжения гусеничных цепей, и ведущие звездочки, гидропневматическую подвеску, включающую гидропневматические рессоры с амортизаторами, отличающаяся тем, что гидропневматическая подвеска дополнительно оснащена двумя на каждый борт гидроцилиндрами, поршень каждого гидроцилиндра образует две полости, связанные соответственно с полостями средней и крайней рессор гидролиниями с установленными параллельно дросселями и обратными клапанами, обеспечивающими течение рабочей жидкости из полости средней рессоры в полость гидроцилиндра, а из второй полости данного гидроцилиндра, поршень со стороны которой подпружинен в полость крайней рессоры. Полезная модель относится к транспортному машиностроению, преимущественно к гусеничным машинам с гидропневматической подвеской опорных катков. Известна гусеничная машина, содержащая корпус, ходовую часть, включающую охватываемые гусеничными цепями опорные катки с балансирами, направляющие колеса с кривошипами и гидравлическими меха 397 низмами натяжения гусеничных цепей, и ведущие звездочки, гидропневматическую подвеску, включающую гидропневматические рессоры с амортизаторами 1. Гидропневматическая подвеска известной гусеничной машины обеспечивает потенциально высокие показатели плавности хода при движении по трассе с неровной опорной поверхностью. Недостатком известной машины является низкая надежность элементов ходовой части, в частности шин средних опорных катков, а также недостаточная реализация потенциально возможных показателей плавности хода, что объясняется тем, что крайние опорные катки воспринимают нагрузку натяжения гусеничных цепей. При одинаковой вертикальной нагрузке катков (при одинаковом статическом давлении в рабочих полостях рессор) максимальные напряжения в шинах средних опорных катков выше, чем в крайних, поскольку длина контакта шины среднего катка с траком меньше, чем крайнего, имеющего достаточно большой угол обхвата катка гусеничной цепью. Повышенные напряжения в винах средних опорных катков приводят к быстрому разрушению их. Кроме того, неравномерная эпюра распределения нормальных реакций грунта по длине опорной поверхности движителя с минимумом под крайними катками снижает устойчивость корпуса в продольно-вертикальной плоскости и эффективность работы амортизаторов крайних катков, и как следствие ухудшает показатели плавности хода. Неравномерная эпюра распределения нормальных реакций грунта по каткам увеличивает энергозатраты на самопередвижение машины. Задачей, решаемой полезной моделью, является улучшение показателей плавности хода и повышение надежности и долговечности элементов ходовой части гусеничной машины. Поставленная задача решается тем, что в гусеничной машине, содержащей корпус, ходовую часть, включающую охватываемые гусеничными цепями опорные катки с балансирами, направляющие колеса с кривошипами и гидравлическими механизмами натяжения гусеничных цепей, и ведущие звездочки, гидропневматическую подвеску, включающую гидропневматические рессоры с амортизаторами, гидропневматическая подвеска дополнительно оснащена двумя на каждый борт гидроцилиндрами, поршень каждого гидроцилиндра образует две полости, связанные соответственно с полостями средней и крайней рессор гидролиниями с установленными параллельно дросселями и обратными клапанами, обеспечивающими течение рабочей жидкости из полости средней рессоры в полость гидроцилиндра, а из второй полости данного гидроцилиндра,поршень со стороны которой подпружинен в полость крайней рессоры. Существенные отличительные признаки предлагаемого технического решения обеспечивают при движении гусеничной машины по неровной опорной поверхности закачку части жидкости из полостей средних рессор в полости крайних. При этом средние опорные катки разгружаются, а крайние - догружаются. В результате перераспределения вертикальных нагрузок по опорные каткам напряжения в шинах опорных катков выравниваются, поскольку догружаются крайние опорные катки, пятно контакта которых с гусеничной цепью существенно больше, чем средних. Выравнивание давлений в шинах опорных катков способствует повышению надежности элементов ходовой части и долговечности их. Кроме того, при равномерном распределении нормальных давлений по длине опорной поверхности гусеничного движителя снижаются энергозатраты на самопередвижение машины по грунтам с низкой несущей способностью. Закачка дополнительной жидкости в полости крайних рессор обеспечивает увеличение жесткости подвески крайних рессор, и вследствие этого уменьшается интенсивность продольно-угловых колебаний корпуса машины. На чертеже представлена схема гидравлической системы гидропневматической подвески гусеничной машины. Гусеничная машина включает корпус 1, на котором установлены гидропневматические рессоры 2 с гидравлическими 3 полостями, разделенными амортизатором 4 и газовой камерой 5, ограниченной эластичной диафрагмой. Гидравлическая полость 3 ограничена поршнем 6 со штоком 7, связанным с рычагом балансира 8 опорного катка 9. В гусеничных транспортных машинах амортизаторы 4 устанавливаются, как правило, в рессорах первых, вторых и задних опорных катков. Гусеничные цепи 10 каждого борта охватывают опорные катки 9, натяжные 11 и ведущие 12 колеса. Для натяжения гусеничных цепей 10 каждого борта гусеничная машина оснащена гидравлическими механизмами натяжения, включающими один на борт гидроцилиндр 13, поршень которого, образующий две полости 14,15, кинематически связан с натяжным колесом 11. Полости 14 и 15 гидроцилиндров 13 обоих бортов гидравлически связаны. Для установки корпуса машины в положение Номинальный дорожный просвет натяжения гусеничных цепей 10 гусеничная машина оснащена задающим устройством 16, обеспечивающим связь полостей 3, 14, 15 с насосом 17 и баком 18 гидросистемы машины. Для закачки жидкости из гидравлических полостей 3 средних (второй и четвертой) рессор в полости 3 крайних (первой и пятой) рессор 2 каждого борта гидросистема оснащена двумя на каждый борт гидроцилиндрами 19 с поршнями 20, делящими полость этих гидроцилиндров на две 21, 22. Полости 22 гидроцилиндров 19 соединены с полостями 3 средних (второй и четвертой) рессор 2. В цепи гидролиний связи полостей 22 гидроцилиндров 19 с полостями 3 средних (второй и четвертой) рессор 2 установлены параллельно обратные клапаны 23 и дроссели 24. Полости 21 гидроцилиндров 19 соединены с полостями 3 крайних (первой и пятой) рессор 2. В цепи гидролиний связи полостей 21 гидроцилиндров 19 с полостями 3 2 397 крайних рессор 2 установлены параллельно обратные клапаны 25 и дроссели 26. Поршни 20 подпружинены посредством пружин 27 со стороны полостей 21. Обратные клапаны 23 обеспечивают течение жидкости из полостей 3 средних (второй и четвертой) рессор 2 в полости 22 гидроцилиндров 19, а обратные клапаны 25 из полостей 21 гидроцилиндров 19 в полости 3 крайних рессор 2. Гусеничная машина работает следующим образом. Установка корпуса 1 в положение Номинальный дорожный просвет с одновременным натяжением гусеничных цепей 10 производится как и в прототипе посредством закачки необходимых объемов жидкости в полости 3 рессор 2 и полости 14, 15 гидроцилиндров 13 от насоса 17 через задающее устройство 16. Далее полости 3, 14, 15 запираются посредством задающего устройства 16. При установке корпуса машины в положение Номинальный дорожный просвет поршни 20 гидроцилиндров 19 занимают под действием пружин 27 исходное положение, при котором объемы полостей 22 минимальны. При натяжении гусеничных цепей 10 при одинаковых давлениях в рабочих полостях 3 средних и крайних рессор 2 максимальные нормальные реакции грунта под средними опорными катками 9, а минимальные под крайними опорными катками 9. Переезд неровностей опорной поверхности в процессе движения гусеничной машины по трассе сопровождается динамическим изменением давления в рабочих полостях 3 рессор 2. В характерной ситуации, при которой средний опорный каток 9 идет к корпусу 1 машины на ходе сжатия, а крайний опорный каток 9 на ходе отбоя, в полостях 3 рессор 2 средних и крайних опорных катков 9 появляется разница давлений. Клапан 23 открывается и жидкость из полости 3 средней рессоры 2 поступает в полость 22 гидроцилиндра 19. Поршень 20 перемещается, жидкость из полости 21, открывая обратный клапан 25, поступает в полость 3 крайней рессоры 2. Соответственно происходит перераспределение объемов жидкости и средних давлений между полостями 3 крайних и средних рессор 2. Объем жидкости и среднее давление в крайних рессорах 2 увеличивается. Параллельно описываемому выше идет процесс возврата системы в исходное положение. Жидкость из полостей 3 крайних рессор 2 через дроссели 26 поступает в полости 21 гидроцилиндров 19, а из полостей 22 через дроссели 24 поступает в полости 3 средних рессор 2. Проводимость дросселей 24, 26 обосновывается при детальной проработке конструкции гидросистемы. Таким образом давления в рессорах 2 средних и крайних катков 9 перераспределяются. При этом средние опорные катки 9 разгружаются, а крайние - догружаются. Напряжения в шинах опорных катков 9 выравниваются. Повышается их долговечность. Увеличение жесткости крайних рессор обеспечивает увеличение плавности хода машины и снижение энергозатрат на перемещение. При остановке машины давление в полостях 3 средних и крайних рессор 2 выравнивается посредством поступления жидкости из полостей 3 крайних рессор 2 в полости 21 гидроцилиндров 19 через дроссели 26, а из полостей 22 через дроссели 24 в полости 3 средних рессор 2. Система занимает исходное положение. Таким образом, предложенное техническое решение обеспечивает повышение надежности работы и долговечности элементов ходовой части, снижение уровня продольно-угловых колебаний корпуса машины,снижение энергозатрат на самопередвижение гусеничной машины. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B60G 17/04

Метки: гусеничная, машина

Код ссылки

<a href="https://by.patents.su/3-u397-gusenichnaya-mashina.html" rel="bookmark" title="База патентов Беларуси">Гусеничная машина</a>

Предыдущий патент: Стенд для калибровки устройства измерения осадки штампа при динамическом нагружении

Следующий патент: Электропневматический модулятор тормозного давления

Случайный патент: Ручная поддержка для клепки сегментов режущего аппарата жатки