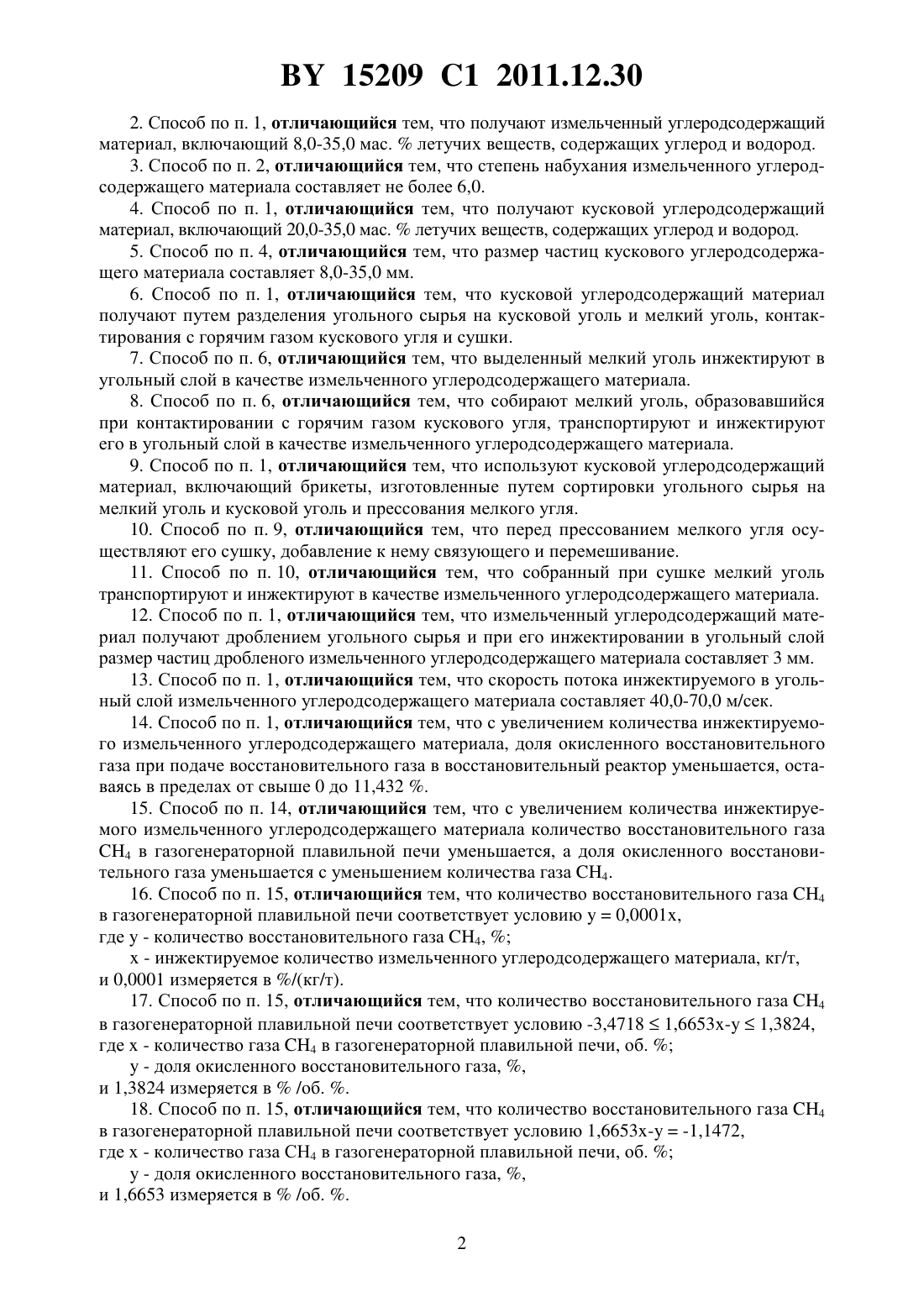

Способ производства расплавленного железа и установка для его производства

Номер патента: 15209

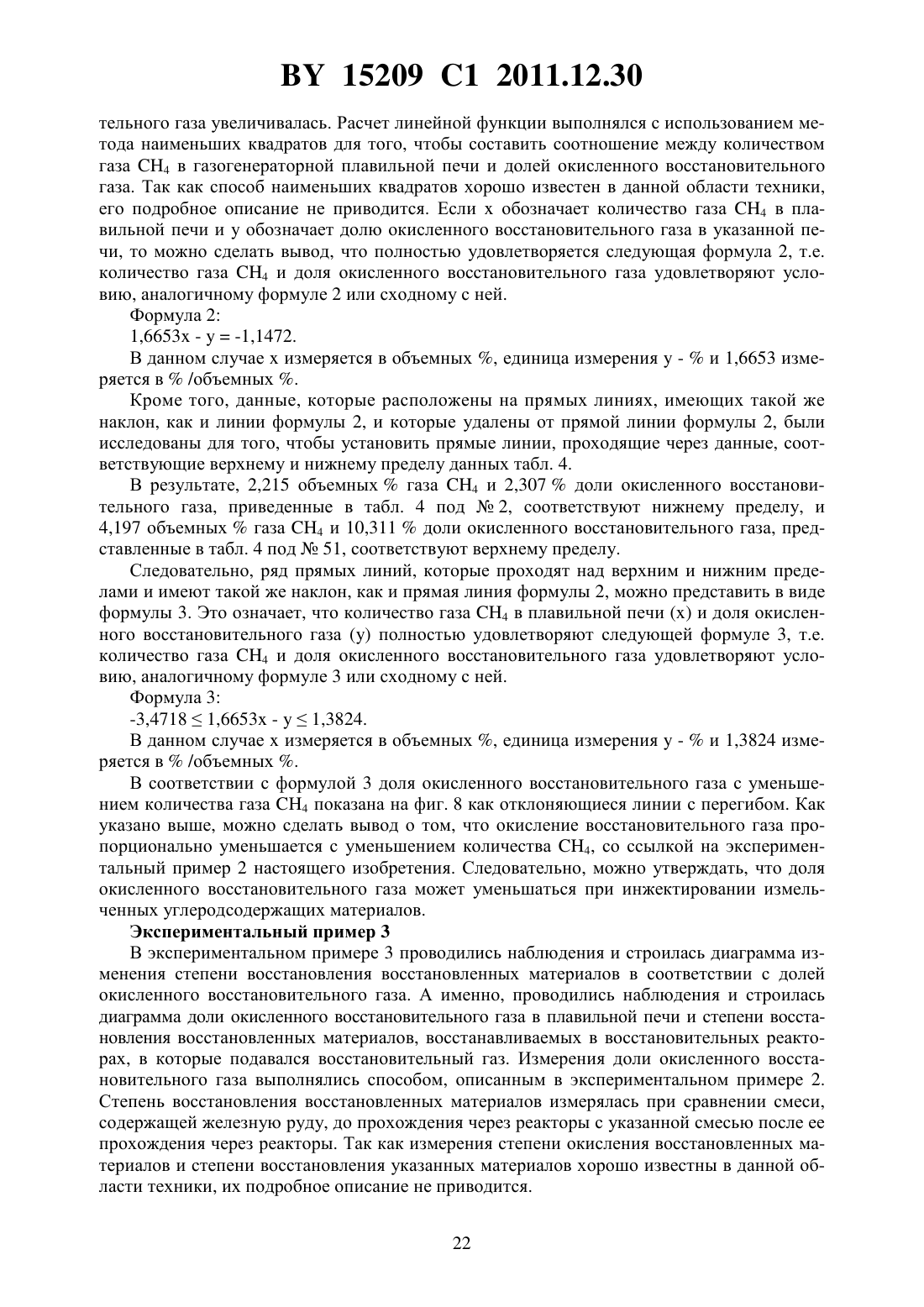

Опубликовано: 30.12.2011

Авторы: КИМ, Хак-Донг, ПАРК, Ёнг-До, ХУР, Нам-Сук, КВОН, Ёнг-Чул

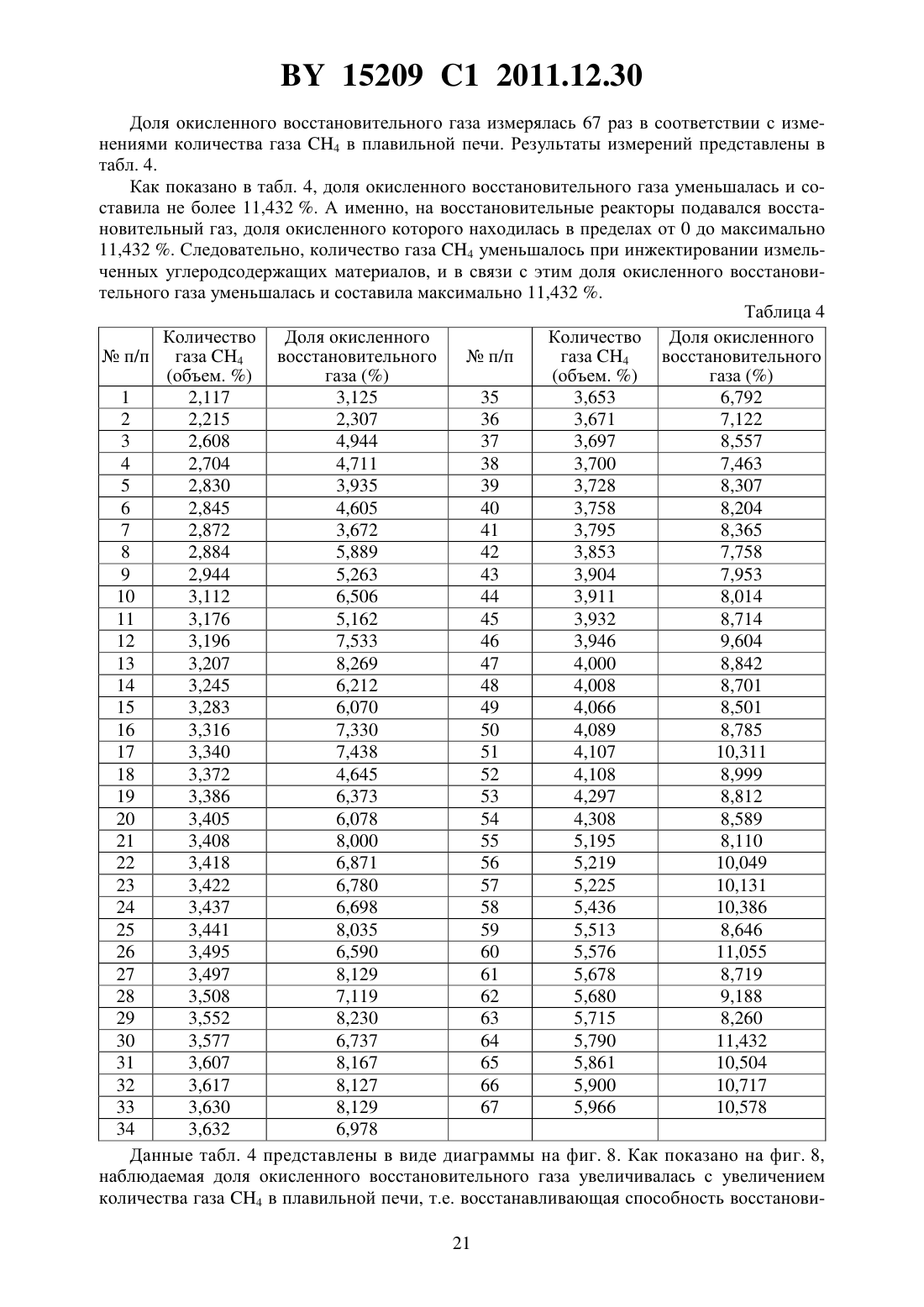

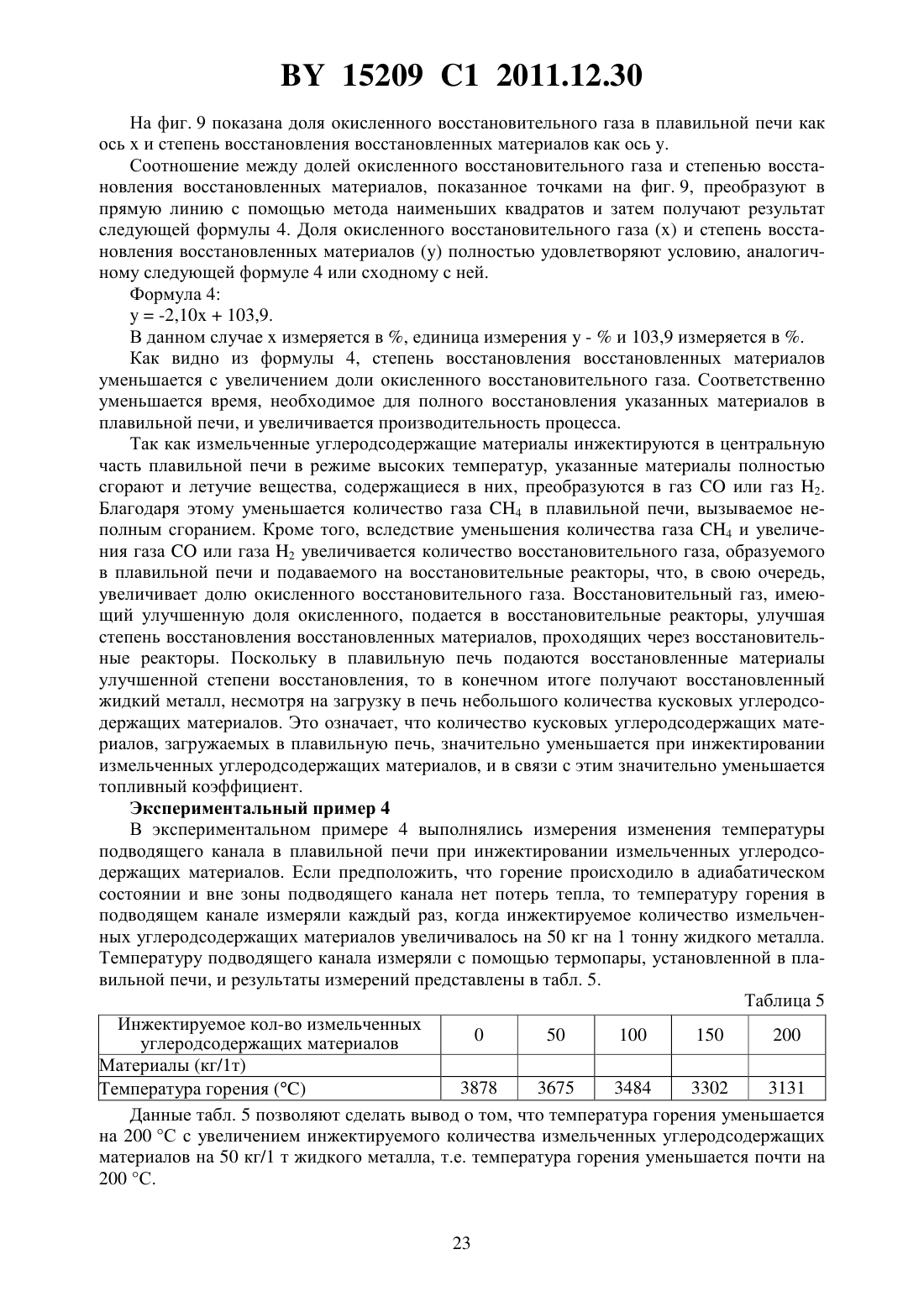

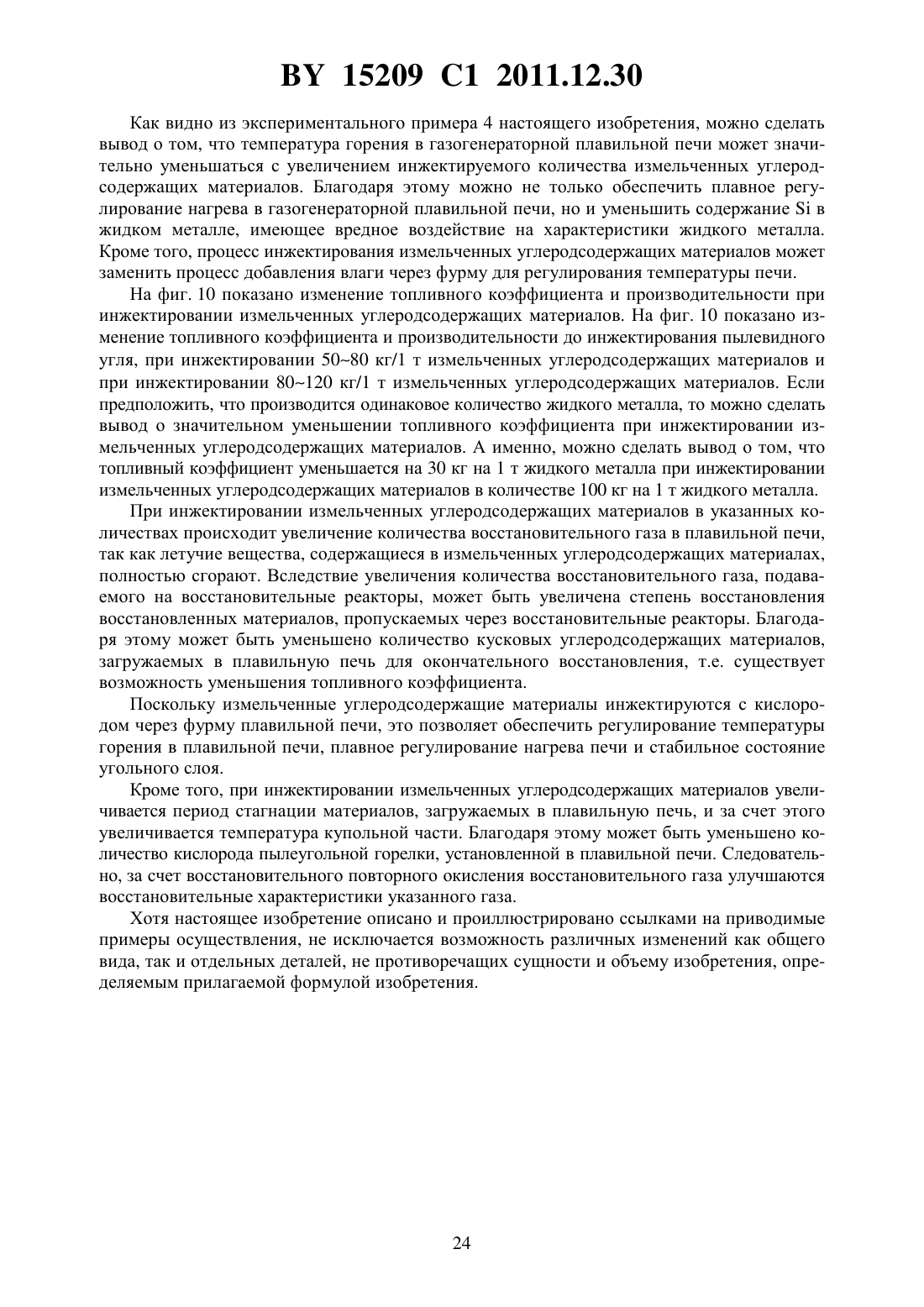

Текст