Устройство для производства компактированного железа из восстановленных материалов, содержащих измельченное восстановленное железо, и установка для производства жидкого металла, включающая устройство для производства компактированного железа

Номер патента: 13054

Опубликовано: 30.04.2010

Авторы: ШИН, Нюнг-Чан, КИМ, Диук-Чи, ЛИ, Кванг-Хи, ЧО, Мюнг-Хо, АН, Бюнг-Сик, КИМ, До-Сеунг, ШИН, Сунг-Ки, СУНГ, Хюн-Ук, АН, Кю-Чиол, ЧО, Ил-Хюн

Текст

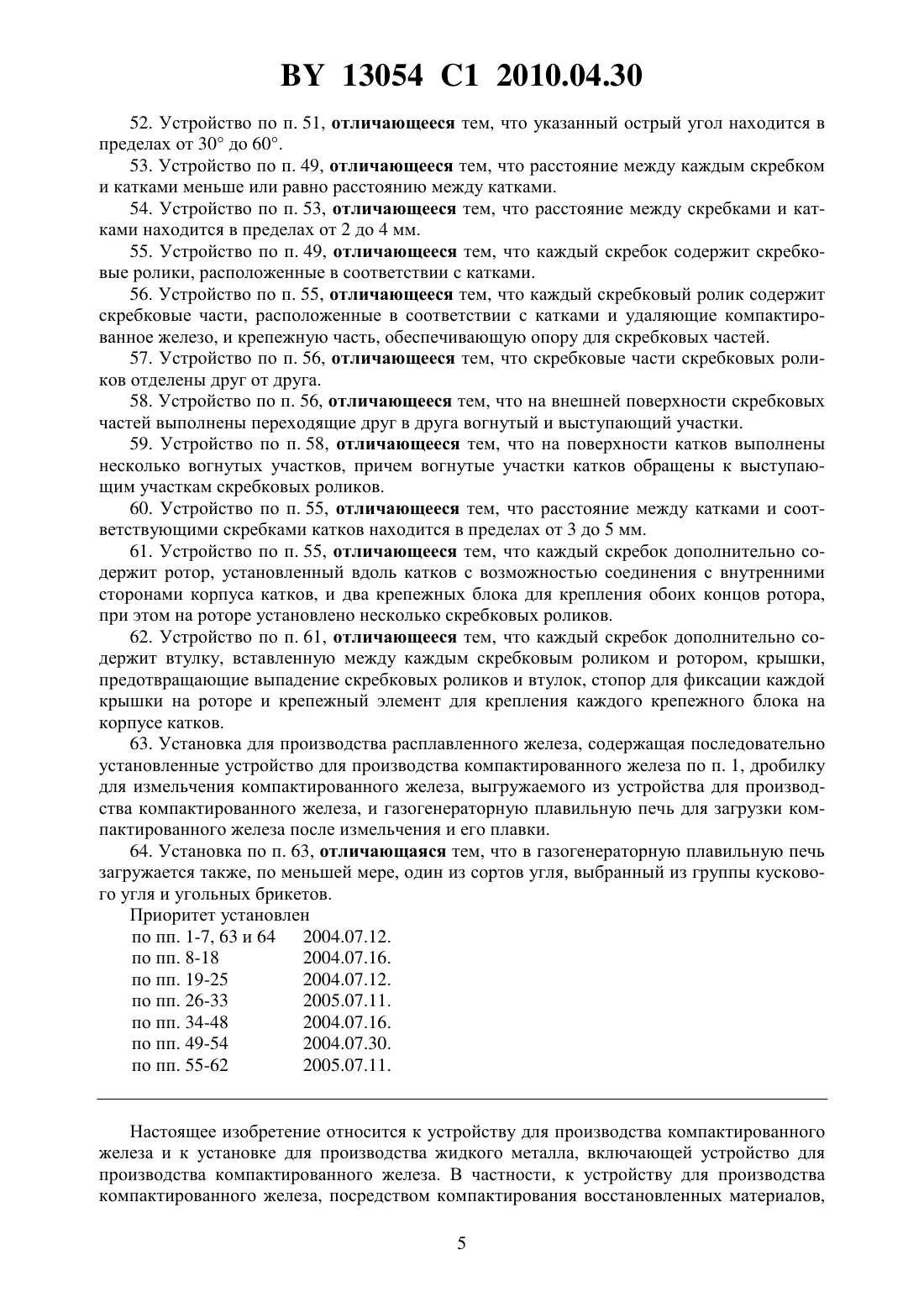

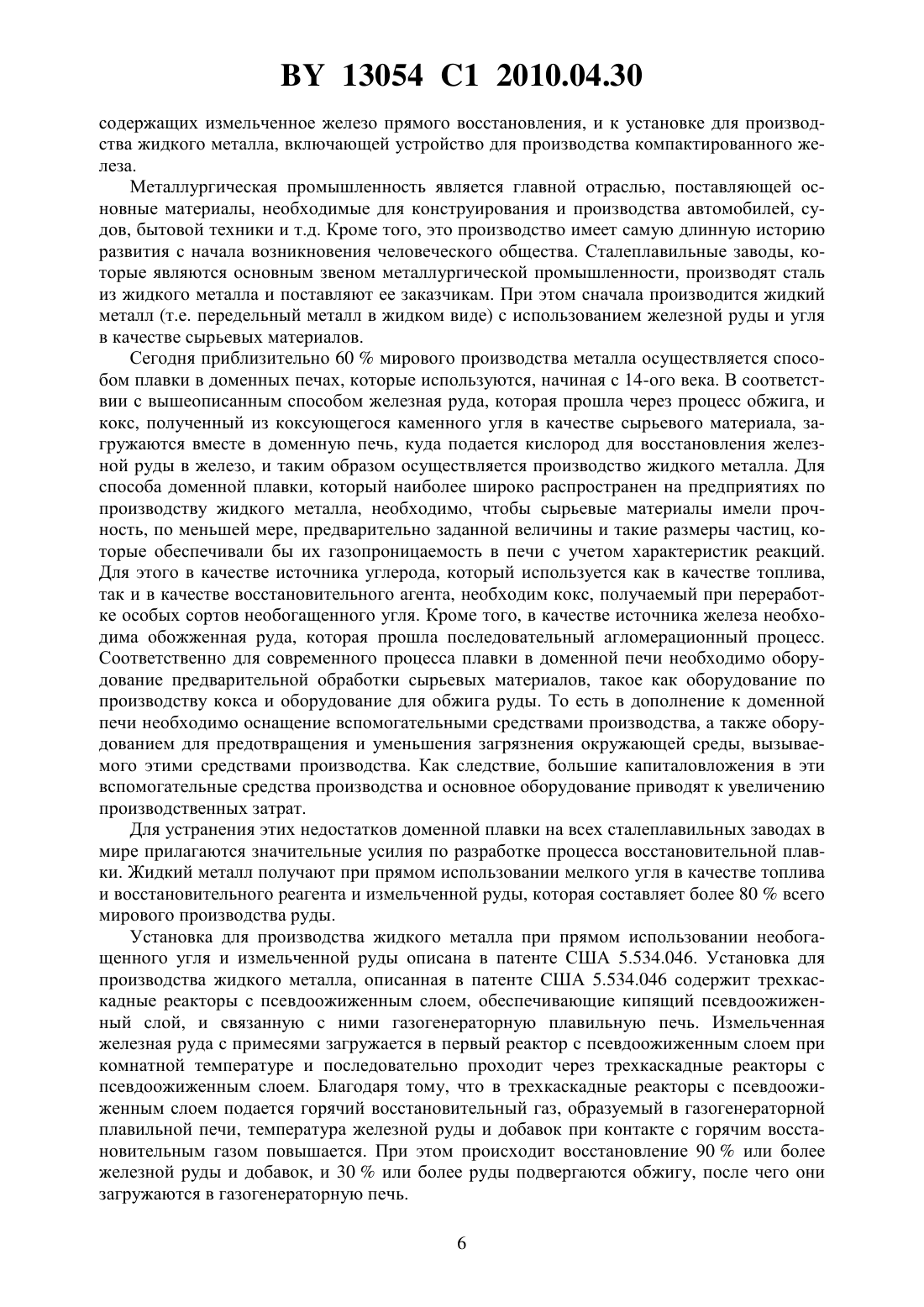

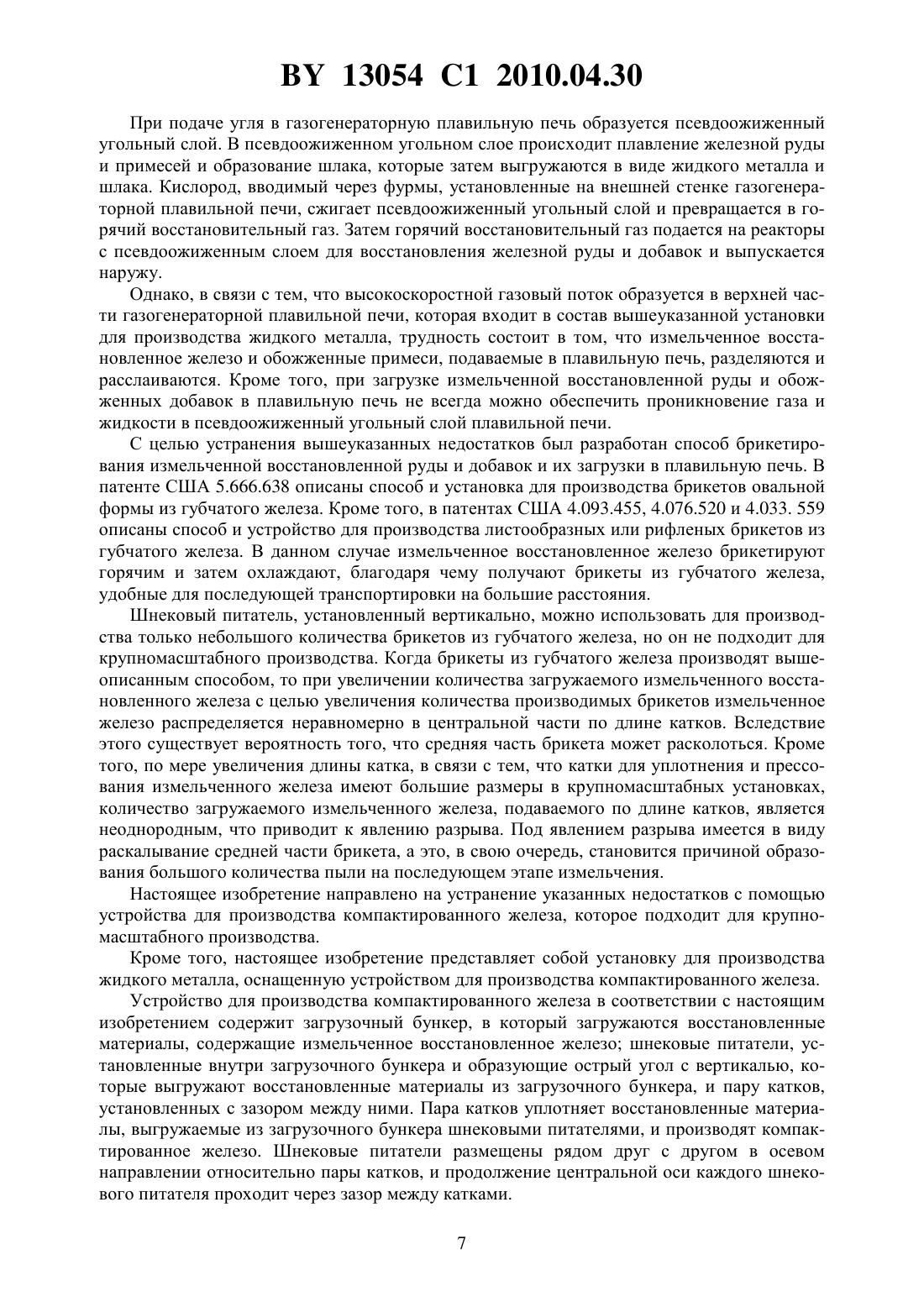

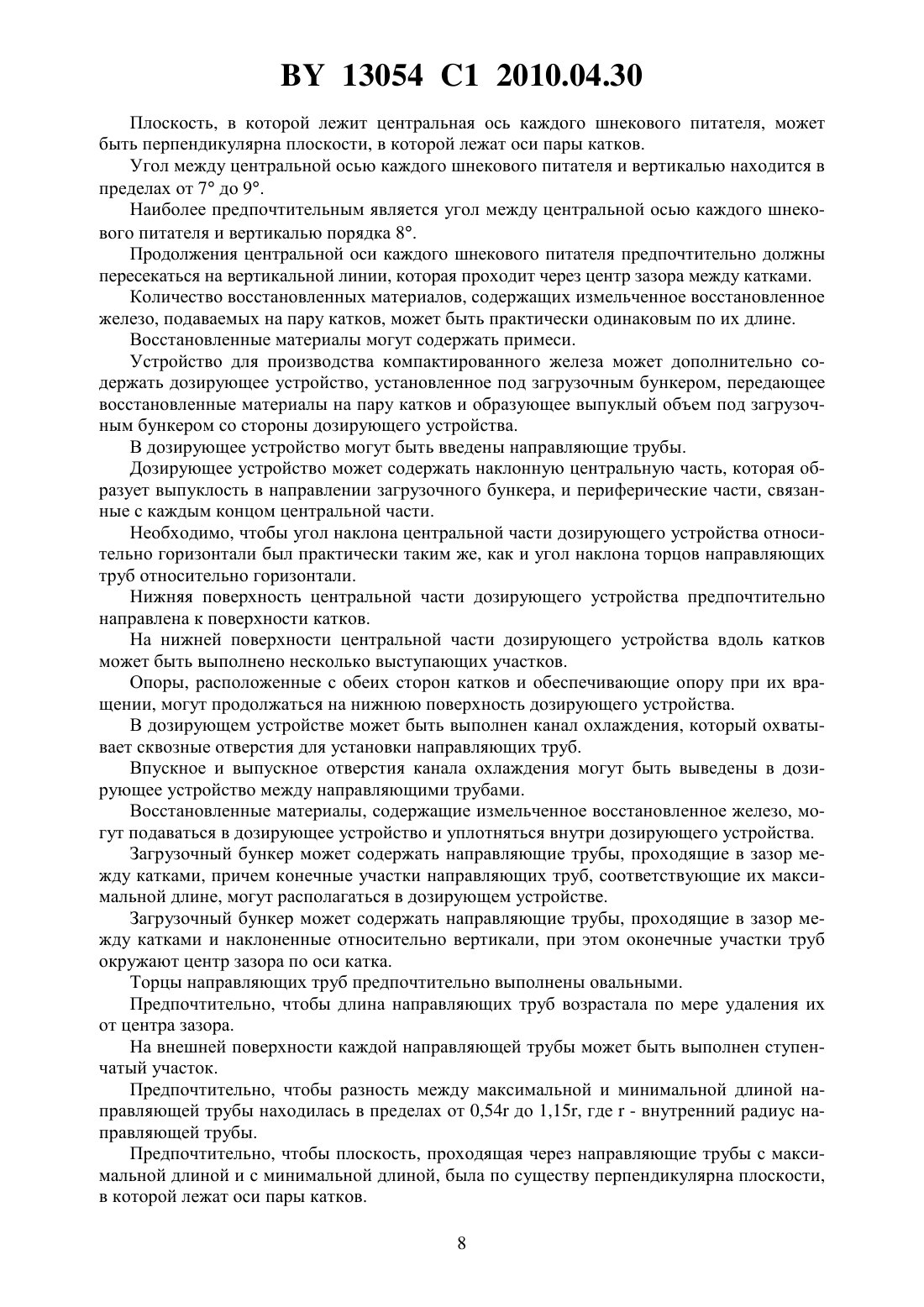

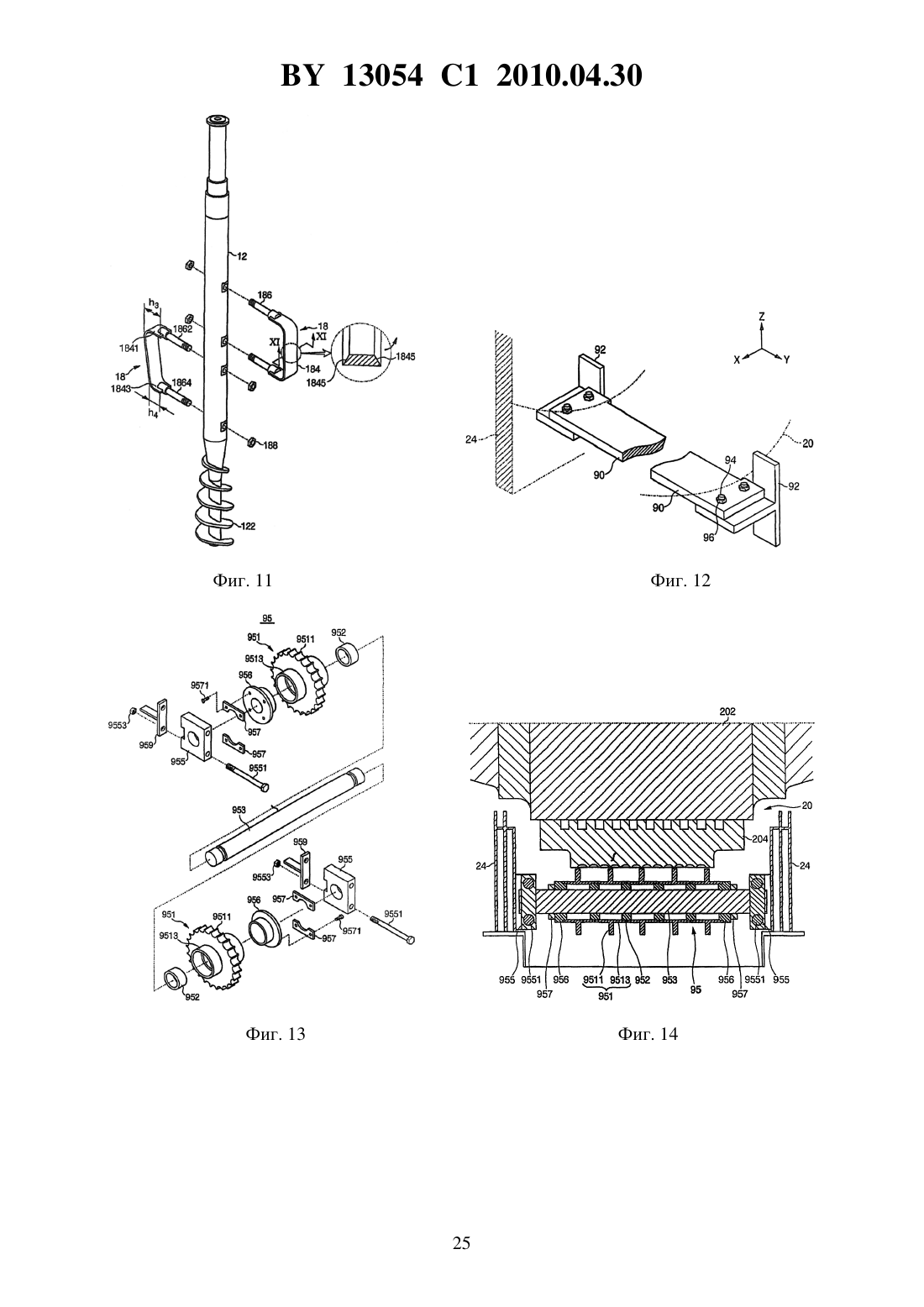

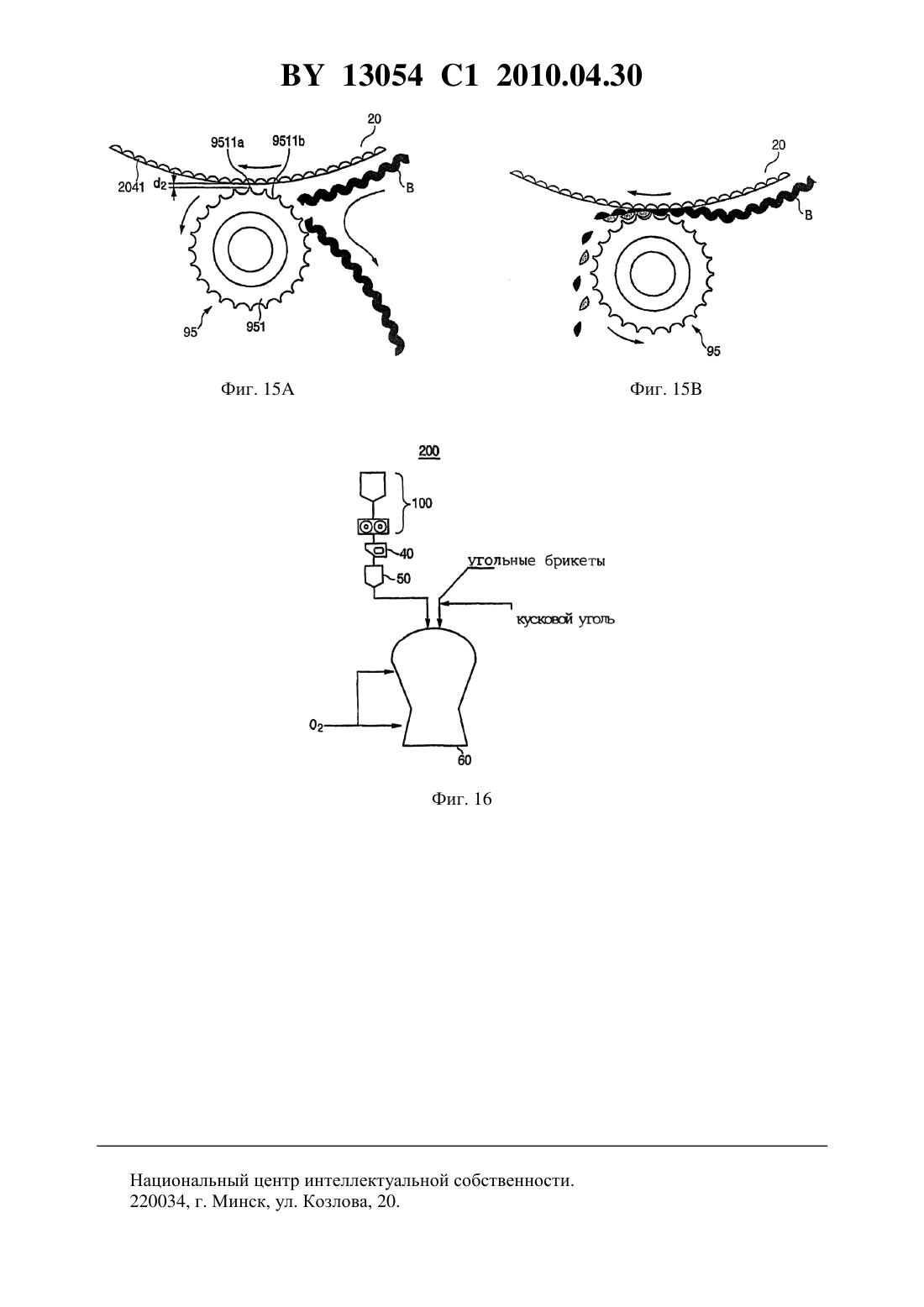

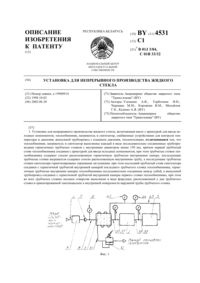

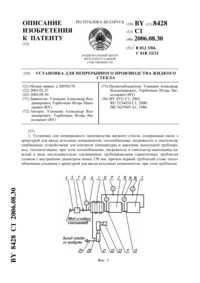

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КОМПАКТИРОВАННОГО ЖЕЛЕЗА ИЗ ВОССТАНОВЛЕННЫХ МАТЕРИАЛОВ,СОДЕРЖАЩИХ ИЗМЕЛЬЧЕННОЕ ВОССТАНОВЛЕННОЕ ЖЕЛЕЗО,И УСТАНОВКА ДЛЯ ПРОИЗВОДСТВА ЖИДКОГО МЕТАЛЛА,ВКЛЮЧАЮЩАЯ УСТРОЙСТВО ДЛЯ ПРОИЗВОДСТВА КОМПАКТИРОВАННОГО ЖЕЛЕЗА(57) 1. Устройство для производства компактированного железа, содержащее загрузочный бункер для загрузки восстановленных материалов, содержащих мелкодисперсное восстановленное железо установленные внутри загрузочного бункера и образующие острый угол 13054 1 2010.04.30 с вертикалью шнековые питатели для выгрузки восстановленных материалов из загрузочного бункера пару катков, установленных с зазором между ними, для уплотнения восстановленных материалов, выгружаемых из загрузочного бункера шнековыми питателями, с получением компактированного железа, отличающееся тем, что шнековые питатели размещены рядом друг с другом вдоль осей катков так, что продолжение центральной оси каждого шнекового питателя проходит через зазор между катками. 2. Устройство по п. 1, отличающееся тем, что плоскость, в которой лежит центральная ось каждого шнекового питателя, может быть перпендикулярна плоскости, в которой лежат оси пары катков. 3. Устройство по п. 1, отличающееся тем, что угол между центральной осью каждого шнекового питателя и вертикалью находится в пределах от 7 до 9. 4. Устройство по п. 3, отличающееся тем, что угол между центральной осью каждого шнекового питателя и вертикалью составляет 8. 5. Устройство по п. 1, отличающееся тем, что продолжения центральных осей шнековых питателей предпочтительно пересекаются на вертикальной линии, которая проходит через центр зазора между катками. 6. Устройство по п. 1, отличающееся тем, что количество восстановленных материалов, содержащих мелкодисперсное восстановленное железо, которые подают на катки,практически одинаково по длине катков. 7. Устройство по п. 1, отличающееся тем, что восстановленные материалы дополнительно содержат добавки. 8. Устройство по п. 1, отличающееся тем, что дополнительно содержит установленное под загрузочным бункером дозирующее устройство для подачи восстановленных материалов на катки, выполненное с возможностью образования под загрузочным бункером выпуклого объема, обращенного к дозирующему устройству. 9. Устройство по п. 8, отличающееся тем, что в дозирующее устройство вставлены направляющие трубы. 10. Устройство по п. 8, отличающееся тем, что дозирующее устройство содержит наклонную центральную часть, которая образует выпуклость в направлении загрузочного бункера, и периферические части, соединенные с каждым краем центральной части. 11. Устройство по п. 9, отличающееся тем, что угол наклона центральной части дозирующего устройства относительно горизонтали практически такой же, что и угол наклона торцевых поверхностей направляющих труб относительно горизонтали. 12. Устройство по п. 8, отличающееся тем, что нижняя поверхность центральной части дозирующего устройства обращена к поверхности катков. 13. Устройство по п. 12, отличающееся тем, что нижняя поверхность центральной части дозирующего устройства содержит несколько выступающих участков, расположенных вдоль катков. 14. Устройство по п. 8, отличающееся тем, что с обеих сторон катков расположены опоры, на которые катки опираются при вращении и которые выступают со стороны нижней поверхности дозирующего устройства. 15. Устройство по п. 9, отличающееся тем, что в дозирующем устройстве выполнен канал охлаждения, который охватывает сквозные отверстия, выполненные для установки направляющих труб. 16. Устройство по п. 15, отличающееся тем, что впускное и выпускное отверстия канала охлаждения выполнены в дозирующем устройстве между направляющими трубами. 17. Устройство по п. 8, отличающееся тем, что восстановленные материалы, содержащие мелкодисперсное восстановленное железо, поступают в дозирующее устройство,выполненное плотно закрывающимся. 18. Устройство по п. 8, отличающееся тем, что загрузочный бункер содержит направляющие трубы, выдвинутые к зазору между катками, при этом концевая часть каждой из 2 13054 1 2010.04.30 направляющих труб, соответствующая ее максимальной длине, выступает в дозирующее устройство. 19. Устройство по п. 1, отличающееся тем, что загрузочный бункер содержит направляющие трубы, выдвинутые к зазору между катками и выполненные с наклоном относительно вертикали, при этом концевые части труб окружают центр зазора в направлении осей катков. 20. Устройство по п. 19, отличающееся тем, что торцы направляющих труб выполнены овальными. 21. Устройство по п. 19, отличающееся тем, что направляющие трубы выполнены таким образом, что их длина возрастает по мере удаления от центра зазора. 22. Устройство по п. 21, отличающееся тем, что на внешней поверхности направляющих труб выполнен ступенчатый участок. 23. Устройство по п. 21, отличающееся тем, что разность максимальной и минимальной длин направляющих труб находится в пределах от 0,54 до 1,15, где- внутренний радиус направляющей трубы. 24. Устройство по п. 21, отличающееся тем, что плоскость, включающая в себя линии, соответствующие максимальной длине и минимальной длине каждой из направляющих труб, по существу перпендикулярна плоскости, в которой лежат пары катков. 25. Устройство по п. 21, отличающееся тем, что угол между торцевой поверхностью каждой направляющей трубы и горизонталью находится в пределах от 20 до 35. 26. Устройство по п. 19, отличающееся тем, что каждая направляющая труба выполнена с возможностью прохождения через нее хладагента. 27. Устройство по п. 19, отличающееся тем, что внутренний радиус каждой направляющей трубы возрастает в направлении выгрузки восстановленных материалов, содержащих мелкодисперсное восстановленное железо. 28. Устройство по п. 27, отличающееся тем, что отношение максимальной длины каждой направляющей трубы к разности внутреннего радиуса ее входного отверстия и внутреннего радиуса ее выходного отверстия находится в пределах от 75 до 100. 29. Устройство по п. 19, отличающееся тем, что каждая направляющая труба содержит внутреннюю трубу для прохождения восстановленных материалов, содержащих мелкодисперсное восстановленное железо, и внешнюю трубу, охватывающую внутреннюю трубу. 30. Устройство по п. 29, отличающееся тем, что внутренняя и внешняя трубы каждой направляющей трубы установлены с возможностью прохождения между ними хладагента. 31. Устройство по п. 30, отличающееся тем, что на внешней трубе каждой направляющей трубы со стороны ее внутренней трубы выполнена спиральная канавка для прохождения хладагента. 32. Устройство по п. 31, отличающееся тем, что спиральные канавки имеют полукруглое поперечное сечение. 33. Устройство по п. 26, отличающееся тем, что в качестве хладагента используют азот. 34. Устройство по п. 1, отличающееся тем, что на каждом шнековом питателе установлены один или несколько скребков для удаления налипших на внутреннюю стенку загрузочного бункера восстановленных материалов, содержащих мелкодисперсное восстановленное железо. 35. Устройство по п. 34, отличающееся тем, что скребковая поверхность скребков проходит вдоль внутренней стенки загрузочного бункера на постоянном расстоянии от нее. 36. Устройство по п. 35, отличающееся тем, что между скребковой поверхностью,расположенной на расстоянии от шнекового питателя, и шнековым питателем образован зазор. 3 13054 1 2010.04.30 37. Устройство по п. 35, отличающееся тем, что оба конца скребковой поверхности отогнуты и жестко соединены со шнековым питателем. 38. Устройство по п. 37, отличающееся тем, что оба конца скребковой поверхности отогнуты по кривой. 39. Устройство по п. 35, отличающееся тем, что, по меньшей мере, одна из двух сторон скребковой поверхности предпочтительно выполнена с наклоном в направлении вращения шнекового питателя. 40. Устройство по п. 37, отличающееся тем, что отогнутые участки скребка, удаляющего восстановленные материалы, содержащие мелкодисперсное восстановленное железо и налипшие на наклонную поверхность внутренней стенки загрузочного бункера, которые отогнуты от обоих концов скребковых поверхностей и проходят в направлении поверхностей шнековых питателей, выполнены неодинаковыми. 41. Устройство по п. 38, отличающееся тем, что на нижнем участке центральной оси каждого шнекового питателя установлен шнек, а скребок, имеющий неодинаковые отогнутые участки, установлен непосредственно над верхним участком шнека. 42. Устройство по п. 34, отличающееся тем, что каждый скребок содержит скребковый элемент, удаляющий восстановленные материалы, содержащие мелкодисперсное восстановленное железо, налипшие на внутреннюю стенку загрузочного бункера, и два опорных элемента, соединенных с обоими концами скребкового элемента и закрепленных на шнековом питателе. 43. Устройство по п. 42, отличающееся тем, что опорные элементы представляют собой винты, закрепленные на шнековом питателе. 44. Устройство по п. 42, отличающееся тем, что скребковый элемент содержит скребковую поверхность, удаляющую восстановленные материалы, содержащие мелкодисперсное восстановленное железо, налипшие на внутреннюю стенку загрузочного бункера,при этом скребковый элемент отогнут от скребковой поверхности и соединен с опорным элементом. 45. Устройство по п. 44, отличающееся тем, что отогнутые участки скребка, удаляющего восстановленные материалы, содержащие мелкодисперсное восстановленное железо, налипшие на наклонную поверхность внутренней стенки загрузочного бункера,которые отогнуты от концов скребковых поверхностей и соединены с опорными элементами, выполнены неодинаковыми. 46. Устройство по п. 45, отличающееся тем, что скребок содержит первую опорную часть, установленную на шнековом питателе, и вторую опорную часть, расположенную под первой опорной частью и установленную на шнековом питателе, при этом отогнутый участок, соединенный с первым опорным элементом, длиннее отогнутого участка, соединенного со вторым опорным элементом. 47. Устройство по п. 34, отличающееся тем, что вдоль каждого шнекового питателя установлены два или более скребка. 48. Устройство по п. 47, отличающееся тем, что два или более скребка установлены на шнековом питателе попеременно в противоположных направлениях так, что шнековый питатель расположен между скребками. 49. Устройство по п. 34, отличающееся тем, что дополнительно содержит корпус, охватывающий катки и скребки, установленные вдоль катков, соединенные с внутренними сторонами корпуса катков и удаляющие спрессованное железо, налипшее на поверхность катков, при этом скребки установлены так, что они не касаются катков. 50. Устройство по п. 49, отличающееся тем, что скребки установлены под катками. 51. Устройство по п. 49, отличающееся тем, что первая поверхность каждого скребка,взаимодействующая с удаляемым компактированным железом, образует острый угол со второй поверхностью скребка, обращенной к поверхности катков. 13054 1 2010.04.30 52. Устройство по п. 51, отличающееся тем, что указанный острый угол находится в пределах от 30 до 60. 53. Устройство по п. 49, отличающееся тем, что расстояние между каждым скребком и катками меньше или равно расстоянию между катками. 54. Устройство по п. 53, отличающееся тем, что расстояние между скребками и катками находится в пределах от 2 до 4 мм. 55. Устройство по п. 49, отличающееся тем, что каждый скребок содержит скребковые ролики, расположенные в соответствии с катками. 56. Устройство по п. 55, отличающееся тем, что каждый скребковый ролик содержит скребковые части, расположенные в соответствии с катками и удаляющие компактированное железо, и крепежную часть, обеспечивающую опору для скребковых частей. 57. Устройство по п. 56, отличающееся тем, что скребковые части скребковых роликов отделены друг от друга. 58. Устройство по п. 56, отличающееся тем, что на внешней поверхности скребковых частей выполнены переходящие друг в друга вогнутый и выступающий участки. 59. Устройство по п. 58, отличающееся тем, что на поверхности катков выполнены несколько вогнутых участков, причем вогнутые участки катков обращены к выступающим участкам скребковых роликов. 60. Устройство по п. 55, отличающееся тем, что расстояние между катками и соответствующими скребками катков находится в пределах от 3 до 5 мм. 61. Устройство по п. 55, отличающееся тем, что каждый скребок дополнительно содержит ротор, установленный вдоль катков с возможностью соединения с внутренними сторонами корпуса катков, и два крепежных блока для крепления обоих концов ротора,при этом на роторе установлено несколько скребковых роликов. 62. Устройство по п. 61, отличающееся тем, что каждый скребок дополнительно содержит втулку, вставленную между каждым скребковым роликом и ротором, крышки,предотвращающие выпадение скребковых роликов и втулок, стопор для фиксации каждой крышки на роторе и крепежный элемент для крепления каждого крепежного блока на корпусе катков. 63. Установка для производства расплавленного железа, содержащая последовательно установленные устройство для производства компактированного железа по п. 1, дробилку для измельчения компактированного железа, выгружаемого из устройства для производства компактированного железа, и газогенераторную плавильную печь для загрузки компактированного железа после измельчения и его плавки. 64. Установка по п. 63, отличающаяся тем, что в газогенераторную плавильную печь загружается также, по меньшей мере, один из сортов угля, выбранный из группы кускового угля и угольных брикетов. Приоритет установлен по пп. 1-7, 63 и 64 2004.07.12. по пп. 8-18 2004.07.16. по пп. 19-25 2004.07.12. по пп. 26-33 2005.07.11. по пп. 34-48 2004.07.16. по пп. 49-54 2004.07.30. по пп. 55-62 2005.07.11. Настоящее изобретение относится к устройству для производства компактированного железа и к установке для производства жидкого металла, включающей устройство для производства компактированного железа. В частности, к устройству для производства компактированного железа, посредством компактирования восстановленных материалов,5 13054 1 2010.04.30 содержащих измельченное железо прямого восстановления, и к установке для производства жидкого металла, включающей устройство для производства компактированного железа. Металлургическая промышленность является главной отраслью, поставляющей основные материалы, необходимые для конструирования и производства автомобилей, судов, бытовой техники и т.д. Кроме того, это производство имеет самую длинную историю развития с начала возникновения человеческого общества. Сталеплавильные заводы, которые являются основным звеном металлургической промышленности, производят сталь из жидкого металла и поставляют ее заказчикам. При этом сначала производится жидкий металл (т.е. передельный металл в жидком виде) с использованием железной руды и угля в качестве сырьевых материалов. Сегодня приблизительно 60 мирового производства металла осуществляется способом плавки в доменных печах, которые используются, начиная с 14-ого века. В соответствии с вышеописанным способом железная руда, которая прошла через процесс обжига, и кокс, полученный из коксующегося каменного угля в качестве сырьевого материала, загружаются вместе в доменную печь, куда подается кислород для восстановления железной руды в железо, и таким образом осуществляется производство жидкого металла. Для способа доменной плавки, который наиболее широко распространен на предприятиях по производству жидкого металла, необходимо, чтобы сырьевые материалы имели прочность, по меньшей мере, предварительно заданной величины и такие размеры частиц, которые обеспечивали бы их газопроницаемость в печи с учетом характеристик реакций. Для этого в качестве источника углерода, который используется как в качестве топлива,так и в качестве восстановительного агента, необходим кокс, получаемый при переработке особых сортов необогащенного угля. Кроме того, в качестве источника железа необходима обожженная руда, которая прошла последовательный агломерационный процесс. Соответственно для современного процесса плавки в доменной печи необходимо оборудование предварительной обработки сырьевых материалов, такое как оборудование по производству кокса и оборудование для обжига руды. То есть в дополнение к доменной печи необходимо оснащение вспомогательными средствами производства, а также оборудованием для предотвращения и уменьшения загрязнения окружающей среды, вызываемого этими средствами производства. Как следствие, большие капиталовложения в эти вспомогательные средства производства и основное оборудование приводят к увеличению производственных затрат. Для устранения этих недостатков доменной плавки на всех сталеплавильных заводах в мире прилагаются значительные усилия по разработке процесса восстановительной плавки. Жидкий металл получают при прямом использовании мелкого угля в качестве топлива и восстановительного реагента и измельченной руды, которая составляет более 80 всего мирового производства руды. Установка для производства жидкого металла при прямом использовании необогащенного угля и измельченной руды описана в патенте США 5.534.046. Установка для производства жидкого металла, описанная в патенте США 5.534.046 содержит трехкаскадные реакторы с псевдоожиженным слоем, обеспечивающие кипящий псевдоожиженный слой, и связанную с ними газогенераторную плавильную печь. Измельченная железная руда с примесями загружается в первый реактор с псевдоожиженным слоем при комнатной температуре и последовательно проходит через трехкаскадные реакторы с псевдоожиженным слоем. Благодаря тому, что в трехкаскадные реакторы с псевдоожиженным слоем подается горячий восстановительный газ, образуемый в газогенераторной плавильной печи, температура железной руды и добавок при контакте с горячим восстановительным газом повышается. При этом происходит восстановление 90 или более железной руды и добавок, и 30 или более руды подвергаются обжигу, после чего они загружаются в газогенераторную печь. 6 13054 1 2010.04.30 При подаче угля в газогенераторную плавильную печь образуется псевдоожиженный угольный слой. В псевдоожиженном угольном слое происходит плавление железной руды и примесей и образование шлака, которые затем выгружаются в виде жидкого металла и шлака. Кислород, вводимый через фурмы, установленные на внешней стенке газогенераторной плавильной печи, сжигает псевдоожиженный угольный слой и превращается в горячий восстановительный газ. Затем горячий восстановительный газ подается на реакторы с псевдоожиженным слоем для восстановления железной руды и добавок и выпускается наружу. Однако, в связи с тем, что высокоскоростной газовый поток образуется в верхней части газогенераторной плавильной печи, которая входит в состав вышеуказанной установки для производства жидкого металла, трудность состоит в том, что измельченное восстановленное железо и обожженные примеси, подаваемые в плавильную печь, разделяются и расслаиваются. Кроме того, при загрузке измельченной восстановленной руды и обожженных добавок в плавильную печь не всегда можно обеспечить проникновение газа и жидкости в псевдоожиженный угольный слой плавильной печи. С целью устранения вышеуказанных недостатков был разработан способ брикетирования измельченной восстановленной руды и добавок и их загрузки в плавильную печь. В патенте США 5.666.638 описаны способ и установка для производства брикетов овальной формы из губчатого железа. Кроме того, в патентах США 4.093.455, 4.076.520 и 4.033. 559 описаны способ и устройство для производства листообразных или рифленых брикетов из губчатого железа. В данном случае измельченное восстановленное железо брикетируют горячим и затем охлаждают, благодаря чему получают брикеты из губчатого железа,удобные для последующей транспортировки на большие расстояния. Шнековый питатель, установленный вертикально, можно использовать для производства только небольшого количества брикетов из губчатого железа, но он не подходит для крупномасштабного производства. Когда брикеты из губчатого железа производят вышеописанным способом, то при увеличении количества загружаемого измельченного восстановленного железа с целью увеличения количества производимых брикетов измельченное железо распределяется неравномерно в центральной части по длине катков. Вследствие этого существует вероятность того, что средняя часть брикета может расколоться. Кроме того, по мере увеличения длины катка, в связи с тем, что катки для уплотнения и прессования измельченного железа имеют большие размеры в крупномасштабных установках,количество загружаемого измельченного железа, подаваемого по длине катков, является неоднородным, что приводит к явлению разрыва. Под явлением разрыва имеется в виду раскалывание средней части брикета, а это, в свою очередь, становится причиной образования большого количества пыли на последующем этапе измельчения. Настоящее изобретение направлено на устранение указанных недостатков с помощью устройства для производства компактированного железа, которое подходит для крупномасштабного производства. Кроме того, настоящее изобретение представляет собой установку для производства жидкого металла, оснащенную устройством для производства компактированного железа. Устройство для производства компактированного железа в соответствии с настоящим изобретением содержит загрузочный бункер, в который загружаются восстановленные материалы, содержащие измельченное восстановленное железо шнековые питатели, установленные внутри загрузочного бункера и образующие острый угол с вертикалью, которые выгружают восстановленные материалы из загрузочного бункера, и пару катков,установленных с зазором между ними. Пара катков уплотняет восстановленные материалы, выгружаемые из загрузочного бункера шнековыми питателями, и производят компактированное железо. Шнековые питатели размещены рядом друг с другом в осевом направлении относительно пары катков, и продолжение центральной оси каждого шнекового питателя проходит через зазор между катками. 7 13054 1 2010.04.30 Плоскость, в которой лежит центральная ось каждого шнекового питателя, может быть перпендикулярна плоскости, в которой лежат оси пары катков. Угол между центральной осью каждого шнекового питателя и вертикалью находится в пределах от 7 до 9. Наиболее предпочтительным является угол между центральной осью каждого шнекового питателя и вертикалью порядка 8. Продолжения центральной оси каждого шнекового питателя предпочтительно должны пересекаться на вертикальной линии, которая проходит через центр зазора между катками. Количество восстановленных материалов, содержащих измельченное восстановленное железо, подаваемых на пару катков, может быть практически одинаковым по их длине. Восстановленные материалы могут содержать примеси. Устройство для производства компактированного железа может дополнительно содержать дозирующее устройство, установленное под загрузочным бункером, передающее восстановленные материалы на пару катков и образующее выпуклый объем под загрузочным бункером со стороны дозирующего устройства. В дозирующее устройство могут быть введены направляющие трубы. Дозирующее устройство может содержать наклонную центральную часть, которая образует выпуклость в направлении загрузочного бункера, и периферические части, связанные с каждым концом центральной части. Необходимо, чтобы угол наклона центральной части дозирующего устройства относительно горизонтали был практически таким же, как и угол наклона торцов направляющих труб относительно горизонтали. Нижняя поверхность центральной части дозирующего устройства предпочтительно направлена к поверхности катков. На нижней поверхности центральной части дозирующего устройства вдоль катков может быть выполнено несколько выступающих участков. Опоры, расположенные с обеих сторон катков и обеспечивающие опору при их вращении, могут продолжаться на нижнюю поверхность дозирующего устройства. В дозирующем устройстве может быть выполнен канал охлаждения, который охватывает сквозные отверстия для установки направляющих труб. Впускное и выпускное отверстия канала охлаждения могут быть выведены в дозирующее устройство между направляющими трубами. Восстановленные материалы, содержащие измельченное восстановленное железо, могут подаваться в дозирующее устройство и уплотняться внутри дозирующего устройства. Загрузочный бункер может содержать направляющие трубы, проходящие в зазор между катками, причем конечные участки направляющих труб, соответствующие их максимальной длине, могут располагаться в дозирующем устройстве. Загрузочный бункер может содержать направляющие трубы, проходящие в зазор между катками и наклоненные относительно вертикали, при этом оконечные участки труб окружают центр зазора по оси катка. Торцы направляющих труб предпочтительно выполнены овальными. Предпочтительно, чтобы длина направляющих труб возрастала по мере удаления их от центра зазора. На внешней поверхности каждой направляющей трубы может быть выполнен ступенчатый участок. Предпочтительно, чтобы разность между максимальной и минимальной длиной направляющей трубы находилась в пределах от 0,54 до 1,15, где- внутренний радиус направляющей трубы. Предпочтительно, чтобы плоскость, проходящая через направляющие трубы с максимальной длиной и с минимальной длиной, была по существу перпендикулярна плоскости,в которой лежат оси пары катков. 8 13054 1 2010.04.30 Предпочтительно, чтобы угол между торцом каждой направляющей трубы и горизонталью находился в пределах от 20 до 35. Через направляющие трубы можно пропускать хладагент. Внутренний радиус направляющих труб возрастает в направлении выгрузки восстановленных материалов, содержащих измельченное восстановленное железо. Отношение максимальной длины направляющих труб к разности внутреннего радиуса входного отверстия направляющих труб и внутреннего радиуса выходного отверстия направляющих труб предпочтительно находится в пределах от 75 до 100. Каждая направляющая труба может содержать внутреннюю трубу, через которую проходят восстановленные материалы, содержащие измельченное восстановленное железо, и внешнюю трубу, охватывающую внутреннюю трубу. Между внутренней трубой и внешней трубой транспортера можно пропускать хладагент. На внешней направляющей трубе может быть выполнена винтовая канавка со стороны внутренней направляющей трубы, и хладагент можно пропускать по винтовым канавкам. Поперечное сечение винтовых канавок может быть выполнено полукруглым. Хладагентом является предпочтительно азот. Предпочтительно, чтобы один или несколько скребков загрузочного бункера были установлены на шнековых питателях для удаления налипающих на внутреннюю стенку загрузочного бункера восстановленных материалов, содержащих измельченное восстановленное железо. Скребковая поверхность скребков загрузочного бункера может располагаться на постоянном расстоянии от внутренней стенки загрузочного бункера вдоль внутренней стенки загрузочного бункера. Скребковая поверхность, которая располагается на расстоянии от шнекового питателя,образует с ним зазор. Оба конца скребковой поверхности могут быть изогнуты и жестко соединены со шнековым питателем. Оба конца скребковой поверхности могут быть изогнуты по кривой. По меньшей мере одна из двух сторон скребковой поверхности предпочтительно выполнена с наклоном в направлении вращения шнекового питателя. Изогнутые участки скребков загрузочного бункера, удаляющих восстановленные материалы, содержащие измельченное восстановленное железо, налипшие на наклонную поверхность внутренней стенки загрузочного бункера, которые отогнуты от концов скребковых поверхностей до поверхностей шнековых питателей, могут отличаться друг от друга. Предпочтительно, чтобы шнек был установлен на нижнем участке центральной оси каждого шнекового питателя и чтобы скребки загрузочного бункера, имеющие разные изогнутые участки, устанавливались на прямом верхнем участке шнеков. Каждый скребок загрузочного бункера может содержать скребковый элемент, удаляющий восстановленные материалы, содержащие измельченное восстановленное железо,налипшие на внутреннюю стенку загрузочного бункера, и пару опорных элементов, связанных с обоими торцами скребкового элемента и закрепленных на шнековом питателе. Опорный элемент предпочтительно представляет собой винт, закрепленный на шнековом питателе. Скребковый элемент может содержать скребковую поверхность, удаляющую восстановленные материалы, налипшие на внутреннюю стенку загрузочного бункера, содержащие измельченное восстановленное железо, кроме того, скребковый элемент может быть выполнен наклонным от скребковой поверхности и связанным с опорным элементом. Изогнутые участки скребков загрузочного бункера, удаляющих восстановленные материалы, содержащие измельченное восстановленное железо, налипшие на наклонную 9 13054 1 2010.04.30 поверхность внутренней стенки загрузочного бункера, которые отогнуты от концов скребковых поверхностей и связаны с парой опорных элементов, могут отличаться друг от друга. Каждый скребок загрузочного бункера содержит первую опорную часть, установленную на шнековом питателе, и вторую опорную часть, расположенную под первой опорной частью и установленную на шнековом питателе, при этом изогнутый участок, связанный с первым опорным элементом, длиннее другого изогнутого участка, связанного со вторым опорным элементом. Два или более скребка загрузочного бункера предпочтительно установлены вдоль каждого шнекового питателя. Два или более скребка загрузочного бункера можно устанавливать на шнековом питателе в противоположных направлениях, при этом шнековый питатель размещают между скребками загрузочного бункера. Устройство для производства компактированного железа содержит также корпус катков, охватывающий пару катков и скребки катков, установленные вдоль катков так, что они связаны с внутренними сторонами корпуса катков, и удаляющие компактированное железо, налипшее на поверхность катков. Скребки катков могут быть установлены отдельно от катков. Скребки катков можно устанавливать под катками. Первая поверхность каждого скребка катков, контактирующая с удаляемым компактированным железом, предпочтительно образует острый угол со второй поверхностью скребка катков, обращенной к поверхности катков. Острый угол предпочтительно находится в пределах от 30 до 60. Расстояние между скребками катков и катками предпочтительно меньше или равно расстоянию между парой катков. Расстояние между скребками катков и катками находится в пределах от 2 мм до 4 мм. Каждый скребок катков может содержать несколько скребковых роликов, расположенных в соответствии с парой катков. Каждый скребковый ролик может содержать скребковую часть, расположенную в соответствии с парой катков и удаляющую компактированное железо, и крепежную часть,обеспечивающую опору для скребковой части. Скребковые части скребковых роликов предпочтительно отделены друг от друга. На внешней поверхности скребковых частей могут быть выполнены переходящие друг в друга вогнутый и выступающий участки. На поверхности катков могут быть выполнены несколько вогнутых участков, причем вогнутые участки катков могут быть обращены к выступающим участкам скребковых роликов. Расстояние между катком и соответствующим скребком катков находится предпочтительно в пределах от 3 мм до 5 мм. Каждый скребок катков может к тому же содержать ротор, установленный вдоль катков так, что он связан с внутренними сторонами корпуса катков, и пару крепежных блоков для крепления обоих концов ротора. На роторе могут быть установлены несколько скребковых роликов. Каждый скребок катков может к тому же содержать втулку, вставленную между каждым скребковым роликом и ротором, крышку, предотвращающую выпадение каждого скребка катков и втулки, ограничитель для крепления каждой крышки на роторе и крепежный элемент для крепления каждого крепежного блока на корпусе катков. Установка для производства жидкого металла может содержать указанное выше устройство для производства компактированного железа, дробилку для измельчения компактированного железа, выгружаемого из устройства для производства компактированного 13054 1 2010.04.30 железа, и газогенераторную плавильную печь, в которую после измельчения в дробилке загружается компактированное железо и где оно плавится. В газогенераторную плавильную печь загружают, по меньшей мере, один из сортов угля, выбранных из группы кускового угля и угольных брикетов. Указанные выше и другие признаки и преимущества настоящего изобретения очевидны из подробного описания приводимых примеров реализации со ссылкой на прилагаемые чертежи. Фиг. 1 - вид в перспективе устройства для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Фиг. 2 - разрез по - на фиг. 1. Фиг. 3 - разрез по - на фиг. 1. Фиг. 4 - схематичный вид в перспективе дозирующего устройства, используемого в устройстве для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Фиг. 5 - схематичный вид в перспективе направляющей трубы, используемой в устройстве для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Фиг. 6 - вид в разрезе направляющей трубы, используемой в устройстве для производства компактированного железа в соответствии со второй формой реализации настоящего изобретения. Фиг. 7 - взаимное расположение шнековых питателей, направляющих труб и катков,используемых в устройстве для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Фиг. 8 и 8 - распределение восстановленных материалов, поступающих из участка между шнековыми питателями на катки в соответствии с настоящим изобретением и известным уровнем техники соответственно. Фиг. 9 и 9 - распределение восстановленных материалов, поступающих из нижнего участка шнековых питателей на катки в соответствии с настоящим изобретением и известным уровнем техники соответственно. Фиг. 10 - разрез по Х-Х на фиг. 2. Фиг. 11 - увеличенное изображение в перспективе скребка загрузочного бункера, используемого в устройстве для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Фиг. 12 - схематичное изображение скребка катка, используемого в устройстве для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Фиг. 13 - увеличенное изображение в перспективе скребка катка, используемого в устройстве для производства компактированного железа в соответствии с третьей формой реализации настоящего изобретения. Фиг. 14 - вид в разрезе скребка катка, представленного на фиг. 13. Фиг. 15 и 15 - схематическое представление функционирования скребков катков. Фиг. 16 - установка для производства жидкого металла, оснащенная устройством для производства компактированного железа в соответствии с третьей формой реализации настоящего изобретения. Далее представлено описание примеров реализации настоящего изобретения со ссылкой на прилагаемые чертежи. Однако изобретение может быть реализовано в различных модификациях и, следовательно, не ограничивается только нижеописанными примерами. Примеры реализации изобретения поясняются со ссылкой на фиг. 1 по фиг. 16. Приводимые примеры используются в качестве иллюстрации, и настоящее изобретение не ограничивается только этими примерами. 13054 1 2010.04.30 На фиг. 1 схематично представлено устройство для производства компактированного железа 100, содержащее загрузочный бункер 10 и пару катков 20. На торцах пары катков 20 закреплены шестерни, за счет которых происходит взаимное зацепление и совместное вращение пары катков 20. Конструкция устройства для производства компактированного железа, показанная на фиг. 1, используется в качестве иллюстрации, и настоящее изобретение не ограничивается только этим примером. Следовательно, данное устройство для производства компактированного железа может быть изготовлено в других формах. Восстановленные материалы, содержащие измельченное восстановленное железо, загружаются в загрузочный бункер 10 через отверстие 16, расположенное в центральной части бункера в направлении, указанном стрелкой А, как показано на фиг. 1. В качестве сырья для производства восстановленных материалов используется железная руда. Восстановленные материалы, содержащие измельченное восстановленное железо, содержат,кроме того, спеченные примеси, и восстановление материалов происходит при их пропускании через многокаскадные реакторы с псевдоожиженным слоем. Для производства восстановленных материалов, подаваемых в загрузочный бункер 10, могут использоваться другие способы. В верхней части загрузочного бункера 10 выполнены вентиляционные отверстия 14, через которые выходит газ, образуемый горячими восстановленными материалами. Загрузочный бункер 10 содержит направляющие трубы 70, идущие вниз. Направляющие трубы 70 входят в дозирующее устройство 30, расположенное ниже. Дозирующее устройство 30 плотно примыкает к боковым стенкам 80 (показанным на фиг. 2 и далее имеющим такое же обозначение), которые перекрываются с направляющими трубами 70 по оси катков 20 (по оси ). Шнековые питатели 12 установлены в загрузочном бункере 10 по оси катков 20 (по оси ). Благодаря этому обеспечивается равномерная загрузка восстановленных материалов, содержащих измельченное восстановленное железо, на катки 20 по длине пары катков 20. Шнековые питатели 12 выгружают восстановленные материалы, загружаемые в загрузочный бункер 10, в зазор между парой катков 20. В данном случае под зазором имеется в виду объем между катками 20, по всей их длине. Шнеки 122 (показанные на фиг. 2),установленные на нижних торцах шнековых питателей 12, подают восстановленные материалы, скопившиеся в нижних частях шнековых питателей 12, вниз под действием силы тяжести при вращении двигателя (не показан). Двигатель устанавливается на верхних торцах шнековых питателей 12. Пару катков 20 устанавливают в корпусе 24. Пара катков 20 уплотняет восстановленные материалы, содержащие измельченное восстановленное железо, выгружаемые шнековыми питателями 12, производя таким образом компактированное железо. Каждый каток из пары катков 20 содержит тело 202 катка (показанное на фиг. 3) и бандаж 204 катка (показан на фиг. 3), окружающий тело 202 катка. К обоим торцам катков 20 прикреплены крышки 26 катков. На фиг. 2 показано устройство для производства компактированного железа 100, представленное на фиг. 1 в разрезе. Восстановленные материалы, содержащие измельченное восстановленное железо, с помощью шнековых питателей 12 подаются в дозирующее устройство 30 по направляющим трубам 70. Дозирующее устройство 30, установленное под загрузочным бункером 10,передает восстановленные материалы на пару катков 20. Так как шнековые питатели 12 образуют острый угол с вертикалью, это упрощает загрузку восстановленных материалов, содержащих измельченное восстановленное железо,в центральную часть между катками. А именно, так как центральные участки шнековых питателей 12 имеют наклон в направлении центральной части между катками 20, то восстановленные материалы могут легко загружаться в центральную часть между катками 20. Как показано на фиг. 1, продолжения центральной оси каждого шнекового питателя 12 12 13054 1 2010.04.30 пересекаются на линии, проходящей через центр зазорапары катков 20. Вследствие этого уменьшается вынос наружу восстановленных материалов, содержащих мелкодисперсное восстановленное железо, и увеличивается коэффициент уплотнения. Уголмежду центральной осью каждого шнекового питателя 12 и вертикалью предпочтительно находится в пределах от 7 до 9. При углеменее 7 подача восстановленных материалов, содержащих измельченное восстановленное железо, в центральную часть между катками 20 затрудняется, так как направление центральной оси каждого шнекового питателя 12 почти совпадает с вертикальным направлением. Кроме того, так как большое количество восстановленных материалов, содержащих измельченное восстановленное железо, выносится наружу под воздействием газа, то их уплотнение на центральном участке между катками 20 становится невозможным. Если же уголбудет более 9 градусов,то восстановленные материалы скапливаются только на центральном участке между катками 20, за счет чего возникает перегрузка. В частности, компактированное железо наилучшего качества можно производить, если уголмежду центральной осью каждого шнекового питателя 12 и вертикалью составляет 8. В данном случае 8 означает точную величину или близкую к ней. Один или несколько скребков 18 загрузочного бункера установлены на каждом шнековом питателе 12. Под скребком 18 загрузочного бункера имеется в виду скребок, установленный в загрузочном бункере 10. Скребки 18 загрузочного бункера удаляют восстановленные материалы, содержащие измельченное восстановленное железо, налипшие на внутреннюю стенку 102 загрузочного бункера 10. Хотя на фиг. 2 показаны два скребка 18, этот пример используется только в качестве иллюстрации, и настоящее изобретение не ограничивается этим примером. Поэтому могут быть установлены несколько скребков 18. Оба торца скребковой поверхности каждого скребка 18 загрузочного бункера изогнуты и неподвижно соединены со шнековыми питателями 12. В данном случае, так как оба торца скребковой поверхности изогнуты, ее угловые участки не образуют угол. Вследствие этого при соприкосновении скребков 18 с восстановленными материалами, содержащими измельченное восстановленное железо, может уменьшаться рабочее сопротивление. Скребковая поверхность 180 (показанная на фиг. 10 и далее имеющая такое же обозначение) скребка 18 загрузочного бункера расположена на постоянном расстоянии от внутренней стенки 102 загрузочного бункера 10. Скребковая поверхность расположена вдоль внутренней стенки 102 загрузочного бункера 10. Благодаря этому горячие восстановленные материалы, содержащие измельченное восстановленное железо, налипшие на внутреннюю стенку 102 загрузочного бункера 10, могут легко удаляться в результате увеличения площади скребковой поверхности со стороны внутренней стенки 102 загрузочного бункера 10. Кроме того, скребковая поверхность расположена на расстоянии от шнекового питателя 12 так, что между ними оказывается свободное пространство. Восстановленные материалы проходят через это пространство, уменьшая таким образом нагрузку на шнековые питатели 12 при вращении. Скребок 18 загрузочного бункера можно установить для очистки наклонной поверхности 104 внутренней стенки 102 загрузочного бункера 10. В этом случае изогнутые участки 1 и 2, отогнутые от обоих концов скребковой поверхности до поверхности шнекового питателя 12, отличаются друг от друга. Соответственно скребок 18 загрузочного бункера не соприкасается с наклонной поверхностью 104 загрузочного бункера 10, что обеспечивает эффективное удаление горячих восстановленных материалов, содержащих измельченное восстановленное железо, налипших на наклонную поверхность 104. Поскольку внутренний радиус загрузочного бункера 10 уменьшается выше шнеков 122 для того, чтобы обеспечить эффективную выгрузку восстановленных материалов, содержащих измельченное восстановленное железо, в загрузочном бункере 10 выполнена 13054 1 2010.04.30 наклонная поверхность 104. Поэтому скребки 18, имеющие изогнутые участки разной длины, целесообразно устанавливать над шнеками 122. Направляющие трубы 70 транспортера проходят к зазору . Длина направляющих труб 70 возрастает по мере удаления от центра зазора . Благодаря этому при производстве большого количества компактированного железа можно предотвратить вынос наружу восстановленных материалов, содержащих измельченное восстановленное железо, выгружаемых из направляющих труб 70. В частности, так как конечные участки 1731 каждой направляющей трубы 70 окружают центр зазорапо оси катков 20 (по оси ), то можно уменьшить количество восстановленных материалов, выносимых наружу. Конечный участок 1731 каждой направляющей трубы 70, соответствующий максимальной длине направляющей трубы 70, введен в дозирующее устройство 30. Благодаря этому можно предотвратить вынос наружу восстановленных материалов, выгружаемых из направляющих труб 70. Кроме того, каждая направляющая труба 70 образует острый угол с вертикалью. Поэтому, когда восстановленные материалы, содержащие измельченное восстановленное железо, подаются на пару катков 20, они равномерно распределяются по длине катков 20. При этом восстановленные материалы плавно выгружаются в центральную часть между катками 20, благодаря чему обеспечивается производство компактированного железа хорошего качества. Так как направляющие трубы 70 выполнены с наклоном относительно горизонтали,можно предотвратить вынос наружу восстановленных материалов, содержащих измельченное восстановленное железо. Угол наклона обозначенна фиг. 2. Предпочтительно,чтобы угол между торцом 715 (показанным на фиг. 5) каждой направляющей трубы 70 и горизонталью составлял в пределах от 20 до 35. Предпочтительно угол наклонасоставляет в пределах от 20 до 35. Если угол наклонасоставляет менее 20, это затрудняет подачу восстановленных материалов, содержащих измельченное восстановленное железо, в центр зазора . Если угол наклонабудет более 35, то нижний объем дозирующего устройства 30 увеличивается. Поскольку газ задерживается в верхней части нижнего объема, то измельченное восстановленное железо может легко выноситься наружу. Дозирующее устройство 30 образует выпуклый объем в направлении нижней части загрузочного бункера 10. Вследствие этого дозирующее устройство 30 может обеспечивать торможение слоя восстановленных материалов, содержащих измельченное восстановленное железо, таким образом, обеспечивая подачу восстановленных материалов в центр зазора . В частности, угол наклонацентральной части дозирующего устройства 30 относительно горизонтали такой же, как и угол наклонаторцов направляющих труб 70 относительно горизонтали. А именно, угол наклонаравен или почти равен углу наклона , что способствует равномерному распределению восстановленных материалов, содержащих измельченное восстановленное железо, поступающих в зазор . На фиг. 3 показан разрез другой конструкции устройства для производства компактированного железа, представленного на фиг. 1. Как показано на фиг. 3, поскольку продолжение центральной оси шнековых питателей 12 проходит через зазор, то восстановленные материалы, содержащие измельченное восстановленное железо, могут выгружаться в зазор . Восстановленные материалы, поступающие в зазор , уплотняются катками 20, вращающимися в направлениях, указанных стрелками. Как показано на фиг. 3, компактированное железо В, формуемое катками 20, может постоянно налипать на катки 20. Компактированное железо В удаляется с поверхностей катков 20 скребками 90 катков, установленными под катками 20. Так как скребки 90 кат 14 13054 1 2010.04.30 ков установлены под катками 20, компактированное железо 80, налипшее на поверхность катков 20, можно напрямую выгружать через выпускное отверстие 28. Под скребком 90 катков имеется в виду не скребок в форме катка, а скребок, установленный рядом с катками 20. Скребки 90 катков отличаются от вышеуказанных скребков 18 загрузочного бункера (показанных на фиг. 2). Каждый скребок 90 можно установить рядом с каждым катком 20 между парой катков 20. В окружности на фиг. 3 показана в увеличенном масштабе конструкция скребка 90 катков в разрезе. Как показано на фиг. 3, каждый скребок 90 опирается на опору 92, которая крепится внутри корпуса 24 катков. Как показано на фиг. 3, каждый скребок 90 содержит первую поверхность 901 и вторую поверхность 903. Первая поверхность 901 контактирует с удаляемым компактированным железом, а вторая поверхность обращена к поверхности катка 20. Первая поверхность 901 образует острый уголсо второй поверхностью 903. Часть поверхности, соответствующая острому углу , выполнена резко выступающей. Соответственно компактированное железо, налипшее на поверхность катков 20, удаляется с катков 20 посредством участков, соответствующих острому углу . Вследствие этого компактированное железо В может легко удаляться с катков 20. Острый угол , образуемый первой поверхностью 901 и второй поверхностью 903,предпочтительно находится в пределах от 30 до 60. Если острый уголменее 30, то участок, соответствующий острому углу , оказывается слишком резко выступающим. Соответственно компактированное железо В, удаляемое с катков 20, налипает на первую поверхность 901 скребка 90 и непрерывно перемещается в горизонтальном направлении. Как следствие, компактированное железо В не может быть выгружено через выпускное отверстие 28. Если острый угол более 60, то компактированное железо трудно удалить с катков 20, так как угол является слишком тупым. Расстояние 1 между каждым скребком 90 катков и каждым катком 20 предпочтительно равно или менее расстояния между парой катков 20, т.е. ширины зазора . Благодаря этому расстоянию между скребками 90 катков и катками 20 скребки 90 не препятствуют перемещению катков 20. Более того, компактированное железо, налипшее на катки 20,можно легко удалить посредством изменения расстояния 1. Расстояние 1 предпочтительно находится в пределах от 2 мм до 4 мм. Разделительное расстояние 1 можно регулировать изменением высоты опор 92, закрепленных на корпусе 24 катков. Если разделительное расстояние 1 менее 2 мм, то скребки 90 катков могут цепляться за катки 20 вследствие вибраций, возникающих при работе устройства 100 для производства компактированного железа. Если разделительное расстояние 1 более 4 мм,то компактированное железо, налипшее на катки 20, трудно удалить, так как разделительное расстояние слишком большое. Дозирующее устройство 30 образует выпуклый объем в направлении нижней части загрузочного бункера 10. Благодаря наличию в дозирующем устройстве 30 тормозящего объема для восстановленных материалов, содержащих измельченное восстановленное железо, они могут легко подаваться в центральную часть между катками 20. Восстановленные материалы подаются в дозирующее устройство 30 и уплотняются в нем. Нижняя поверхность 36 дозирующего устройства 30 обращена к поверхности катков 20. А именно, нижняя поверхность 36 дозирующего устройства 30 находится на заданном расстоянии от катков 20. Нижняя поверхность 36 расположена в центральной части дозирующего устройства 30. Благодаря этому предотвращается вынос наружу восстановленных материалов, содержащих измельченное восстановленное железо, вызываемый вращением катков 20. А именно, на нижней поверхности 36 выполнены несколько выступающих участков 361 вдоль катков 20. Эти выступающие участки 361 препятствуют выносу наружу восстановленных материалов, содержащих измельченное восстановленное железо. 15 13054 1 2010.04.30 На фиг. 4 представлена детальная конструкция дозирующего устройства 30. Под дозирующим устройством 30 имеется в виду элемент, расположенный над парой катков 20 и образующий закрытый объем между парой катков 20. Как показано на фиг. 4, дозирующее устройство 30 содержит центральную часть и периферические части. Центральная часть выполнена выпуклой в направлении загрузочного бункера и имеет наклон. Периферические части связаны с обоими концами центральной части. В центральной части находятся впускное отверстие 341 и выпускное отверстие 343 канала охлаждения. В центральной части также выполнены сквозные отверстия 32, в которые вставлены направляющие трубы. В периферических частях выполнены отверстия 37, в которые вставлены боковые стенки. Кроме того, в периферических частях выполнены отверстия под болты 35 крепления и прорези 39 для регулировки уровня. Опоры 31 выступают в направлении нижней поверхности дозирующего устройства 30. Опоры 31 обеспечивают опору катков 20 при их вращении, поскольку служат для размещения обоих концов пары катков 20. Вследствие этого положение катков 20 при вращении остается неизменным и обеспечивается постоянство положения их оси. В дозирующем устройстве 30 выполнен канал охлаждения 34, который охватывает сквозные отверстия 32. Через канал охлаждения 34 пропускают охлаждающую воду. Эта вода охлаждает восстановленные материалы, содержащие измельченное восстановленное железо,поступающие на дозирующее устройство 30, благодаря чему предотвращается тепловая деформация дозирующего устройства 30. Хотя восстановленные материалы, содержащие железо прямого восстановления, концентрируются в нижнем объеме 38 дозирующего устройства 30, тем не менее тепловую деформацию дозирующего устройства 30 можно предотвратить. Благодаря предотвращению тепловой деформации можно также предотвратить вынос наружу восстановленных материалов, содержащих измельченное восстановленное железо. В частности, тепловая деформация уменьшается при размещении канала 34 охлаждения на центральном участке дозирующего устройства 30. Впускное отверстие 341 и выпускное отверстие 343 канала охлаждения выполняют между направляющими трубами в пределах дозирующего устройства 30. Благодаря быстрой циркуляции охлаждающей воды на центральном участке дозирующего устройства 30 происходит плавное охлаждение этого участка, имеющего высокую температуру. На фиг. 5 схематично показана направляющая труба 70, используемая в устройстве для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Конструкция направляющей трубы 70, представленная на фиг. 5,используется только для иллюстрации настоящего изобретения, и изобретение не ограничивается только этим примером. В окружности слева на фиг. 5 показан в увеличенном масштабе разрез направляющей трубы 70, включающей стенку 711, соответствующую минимальной длине направляющей трубы 70, и стенку 713, соответствующую максимальной длине направляющей трубы 70. В окружности справа на фиг. 5 показан в увеличенном масштабе вид снизу торца 715 направляющей трубы 70. Так как направляющая труба 70 выполнена с наклоном, то торец имеет форму овала,благодаря чему обеспечивается плавная выгрузка восстановленных материалов, содержащих измельченное восстановленное железо. Поэтому при использовании направляющих труб 70 в устройстве для производства компактированного железа восстановленные материалы могут плавно выгружаться в зазор, так как направляющие трубы 70 охватывают зазор. Как показано в окружности справа на фиг. 5, на внешней поверхности направляющих труб 70 может быть выполнен ступенчатый участок. Ступенчатый участок перекрывается внахлестку с боковой стенкой 80 (показанной на фиг. 2). Благодаря этому восстановленные материалы, содержащие измельченное восстановленное железо, остаются в объеме между направляющими трубами 70 и боковыми стенками 80, и тем самым предотвращается вынос их наружу. 16 13054 1 2010.04.30 Как показано в окружности слева на фиг. 5, между стенкой 713, соответствующей максимальной длине направляющей трубы 70, и стенкой 711, соответствующей минимальной длине направляющей трубы 70, образуется угол наклона . Угол наклонапредпочтительно находится в пределах от 15 до 30. Если угол наклона менее 15, он оказывается недостаточным для предотвращения выноса наружу восстановленных материалов, содержащих измельченное восстановленное железо, даже если направляющая труба 70 установлена с наклоном. Если угол наклона более 30, то увеличивается внутренний объем дозирующего устройства, вследствие чего восстановленные материалы могут выноситься наружу под воздействием тормозящего газа. Ниже дано подробное описание угла наклона. Если внутренний диаметр направляющей трубы 70 обозначить как 2 и разность длины между стенкой 713, соответствующей максимальной длине направляющей трубы 70, и стенкой 711, соответствующей минимальной длине направляющей трубы 70, обозначить как 1, то соотношение между 2 и 1 приведено ниже в формуле 1. Формула 11/2. В данном случаеобозначает угол наклона между стенкой, соответствующей максимальной длине направляющей трубы, и стенкой, соответствующей минимальной длине направляющей трубы, 1 обозначает разность длины между ними иобозначает внутренний диаметр направляющей трубы. Если формулу 1 преобразовать, то 12. Так какнаходится в пределах от 15 до 30, то 1 находится в пределах 2(15) до 2(30), т.е. 1 находится в пределах от 0,54 до 1,15. На фиг. 6 показана направляющая труба 75, используемая в устройстве для производства компактированного железа в соответствии со второй формой реализации настоящего изобретения. Как показано на фиг. 6, через направляющую трубу 75 протекает хладагент. Так как через направляющую трубу 75 проходят горячие восстановленные материалы, содержащие измельченное восстановленное железо, то существует возможность деформации направляющей трубы 75. Поэтому через направляющую трубу 75 пропускают хладагент для того, чтобы обеспечить охлаждение направляющей трубы 75 и предотвратить тепловую деформацию. В качестве хладагента можно использовать воду, азот и тому подобные вещества. В целях безопасности в качестве хладагента целесообразно использовать азот. Как показано на фиг. 6, направляющая труба 75 выполнена с увеличением диаметра в направлении выгрузки восстановленных материалов, содержащих измельченное восстановленное железо. А именно, внутренний диаметр 2 выходного отверстия направляющей трубы 75 больше внутреннего диаметра 1 ее входного отверстия. Направляющая труба 75 имеет форму конуса, что обеспечивает плавное сквозное прохождение восстановленных материалов из верхней части направляющей трубы 75 в ее нижнюю часть. Если максимальную длину направляющей трубы 75 обозначить как 2, то отношение максимальной длины 2 направляющей трубы 75 к разности внутреннего диаметра 1 входного отверстия направляющей трубы 75 и внутреннего диаметра 2 выходного отверстия направляющей трубы 75 находится в пределах от 75 до 100. Если это соотношение менее 75, то такую конструкцию трудно применить в устройстве для производства компактированного железа, поскольку разность внутреннего диаметра 1 входного отверстия направляющей трубы 75 и внутреннего диаметра 2 выходного отверстия направляющей трубы 75 оказывается слишком большой. Если это соотношение более 100, то невозможно обеспечить плавную выгрузку восстановленных материалов, содержащих измельченное восстановленное железо, поскольку внутренний диаметр 1 входного отверстия направляющей трубы 75 становится почти таким же, как и внутренний диаметр 2 выходного отверстия трубы. 17 13054 1 2010.04.30 Направляющая труба 75 транспортера содержит внутреннюю трубу 751 и внешнюю трубу 753 и фланец 755. Помимо этого, направляющая труба может содержать другие элементы. Восстановленные материалы, содержащие измельченное восстановленное железо,проходят через внутреннюю трубу 751. Внешняя труба 753 окружает внутреннюю трубу 751. Фланец 755, окружающий верхнюю часть внешней трубы 753, соединяется с загрузочным бункером 10, расположенным сверху. Фланец 755 закрывает пространство между загрузочным бункером 10 и направляющей трубой 75, препятствуя тем самым выносу наружу восстановленных материалов. Между внутренней трубой 751 и внешней трубой 753 направляющей трубы протекает хладагент. Так как внутренняя труба 751 тесно примыкает к внешней трубе 753, то вероятность утечки хладагента исключается. На внешней трубе 753 выполнена винтовая канавка 7531. Винтовая канавка 7531 соединяет впускное отверстие 758 для хладагента с выпускным отверстием для 759 хладагента. Протекание хладагента вдоль винтовой канавки 7531 обеспечивает плавное охлаждение направляющей трубы 75. Поперечное сечение винтовой канавки 7531 может быть выполнено полукруглым, что облегчает производство направляющей трубы 75. На фиг. 7 показано взаимное расположение направляющих труб 70 и осей 22 катков 20. Кроме того, на фиг. 7 также показано взаимное расположение шнековых питателей 12 и осей 22 катков 20. Как показано на фиг. 7 плоскость , проходящая через стенки, соответствующие максимальной длине и минимальной длине направляющих труб 70, пересекает плоскость С, в которой лежат оси 22 пары катков 20. Предпочтительно, чтобы угол , образуемый при пересечении плоскости С плоскостью , был прямым углом, т.е. уголявляется прямым углом или почти прямым углом. Центральные оси шнековых питателей 12 также лежат в плоскости . Поэтому взаимное расположение центральных осей шнековых питателей 12 и осей 22 катков будет таким же. Так как плоскость С и плоскостьпересекаются друг с другом практически под прямым углом, восстановленные материалы, содержащие измельченное восстановленное железо,плавно поступают из направляющих труб 70 и шнековых питателей 12 в зазор , что обеспечивает хорошее качество производимого компактированного железа. На фиг. 8 и 8 показано распределение при загрузке восстановленных материалов,содержащих измельченное восстановленное железо, в соответствии с настоящим изобретением и известным уровнем техники. На фиг. 8 и 8 показаны восстановленные материалы, содержащие измельченное железо, которые располагаются между шнековыми питателями и подаются на катки. В соответствии с настоящим изобретением шнековые питатели на фиг. 8 установлены с наклоном, в то время как на фиг. 8 в соответствии с известным уровнем техники они установлены вертикально. Поскольку в соответствии с изобретением шнековые питатели на фиг. 8 установлены с наклоном, восстановленные материалы, содержащие измельченное восстановленное железо, концентрируются и подаются в центральную часть между катками 20. Благодаря тому, что восстановленные материалы загружают под наклоном, обеспечивается необходимое регулирование количества материалов, загружаемых в центральную часть между катками. Следовательно, количество восстановленных материалов, загружаемых на пару катков, является практически одинаковым по длине пары катков. Благодаря этому можно использовать большое количество восстановленных материалов и обеспечивать производство компактированного железа хорошего качества. И, наоборот, в соответствии с известным уровнем техники на фиг. 8 восстановленные материалы, содержащие измельченное восстановленное железо, загружают вертикально, при этом количество восстановленных материалов между шнековыми питателями является недостаточным. Вследствие этого производится компактированное железо плохого качества, например, с расколом в средней части. При измельчении такого компактированного железа образуется большое количество пыли. 18 13054 1 2010.04.30 На фиг. 9 и 9 показано распределение при загрузке восстановленных материалов,содержащих измельченное восстановленное железо, в соответствии с настоящим изобретением и в соответствии с известным уровнем техники. На фиг. 9 и 9 показаны восстановленные материалы, которые размещают непосредственно под шнековыми питателями и подают на каток. В соответствии с настоящим изобретением шнековые питатели на фиг. 9 установлены с наклоном, в то время как на фиг. 9 они в соответствии с известным уровнем техники установлены вертикально. Поскольку в соответствии с настоящим изобретением шнековые питатели на фиг. 9 установлены с наклоном, то объем для задерживания восстановленных материалов, содержащих измельченное восстановленное железо, увеличивается. На катки можно подавать большое количество восстановленных материалов, благодаря чему обеспечивается производство компактированного железа хорошего качества. И, наоборот, в соответствии с известным уровнем техники на фиг. 9 объем между шнековыми питателями и катками является недостаточным, так как шнековые питатели расположены вертикально, что приводит к уменьшению объема для задерживания восстановленных материалов, содержащих измельченное восстановленное железо. Соответственно в связи с уменьшением количества восстановленных материалов, подаваемых на катки, невозможно получить компактированное железо хорошего качества. Кроме того,поскольку объем для задерживания восстановленных материалов является недостаточным, происходит заклинивание шнековых питателей, и они выходят из строя. На фиг. 10 показана внутренняя конструкция загрузочного бункера 10, в котором установлены шнековые питатели 12. Как показано на фиг. 10, два или более скребка 18 загрузочного бункера устанавливаются попеременно на шнековых питателях 12 в противоположном направлении. Каждый шнековый питатель 12 расположен между скребками 18 загрузочного бункера, благодаря чему обеспечивается необходимый механический баланс шнековых питателей 12. При удалении восстановленных материалов, содержащих измельченное восстановленное железо, налипших на загрузочный бункер 10, шнековые питатели 12 вращаются в направлениях, показанных стрелками. При перемещениискребковой поверхности 180 осуществляется эффективное удаление восстановленных материалов, налипших на загрузочный бункер 10, что предотвращает блокировку загрузочного бункера 10. На фиг. 11 показан в увеличенном масштабе скребок 18 загрузочного бункера, показанный на фиг. 10. Скребки 18 загрузочного бункера соединены винтами со шнековыми питателями 12. Каждый скребок 18 загрузочного бункера содержит скребковый элемент 184 и пару опорных элементов 186. Кроме того, скребок 18 загрузочного бункера может при необходимости содержать и другие элементы. Скребковый элемент 184 удаляет восстановленные материалы, содержащие измельченное восстановленное железо, налипшие на внутреннюю стенку 102 загрузочного бункера 10. Пара опорных элементов 186 соответственно связана с обоими торцами скребкового элемента 184 и закреплена на шнековом питателе 12. Скребковый элемент 184 содержит скребковую поверхность. Скребковая поверхность располагается на заданном расстоянии от внутренней стенки загрузочного бункера. Оба торца скребковой поверхности изогнуты с закруглением. Скребковый элемент 184 отогнут от скребковой поверхности и связан с опорными элементами 186. Оба конца скребкового элемента 184 изогнуты, и на них выполнены углубления. Вследствие этого опорные элементы и скребковый элемент 184 можно легко соединять путем введения опорных элементов в углубления. На торце опорных элементов 186 выполнена винтовая канавка. Каждый опорный элемент 186 проходит сквозь шнековый питатель 12 и скрепляется со шнековым питателем гайкой 188. В окружности на фиг. 11 показан в увеличенном масштабе разрез по - скребковой поверхности скребкового элемента 184. На фиг. 11 показан вид сверху скребкового эле 19 13054 1 2010.04.30 мента 184. По меньшей мере, одна из сторон 1845 скребковой поверхности выполнена с наклоном в направлении вращения шнекового питателя 12. Хотя в окружности на фиг. 11 обе стороны выполнены с наклоном, этот пример служит только для иллюстрации изобретения, и настоящее изобретение не ограничивается только этим примером. Следовательно,по меньшей мере, одна из двух сторон 1845 скребковой поверхности может быть выполнена с наклоном в направлении вращения шнекового питателя 12. Соответственно при вращении шнекового питателя в направлении, указанном стрелкой, восстановленные материалы, содержащие измельченное восстановленное железо, могут легко удаляться. В частности, при необходимости удаления восстановленных материалов, содержащих измельченное восстановленное железо, налипших на наклонную стенку загрузочного бункера, в конструкцию скребка 18 загрузочного бункера могут быть внесены следующие изменения. Оба конца скребковой поверхности скребка 18 загрузочного бункера, установленного в нижней части шнекового питателя 12, изогнуты и соединены с парой опорных элементов 186. Длины 3 и 4 изогнутых участков, которые соединяются с парой опорных элементов 186, отличаются друг от друга. Опорные элементы 186 содержат первый опорный 1862 и второй опорный элемент 1864. Первый опорный элемент 1862 и второй опорный элемент 1864 крепятся к шнековым питателям 12. Второй опорный элемент 1864 расположен под первым опорным элементом 1862. Изогнутый участок 3, связанный с торцом скребковой поверхности и первым опорным элементом 1862, длиннее изогнутого участка 4, связанного с торцом скребковой поверхности и вторым опорным элементом 1864. Соответственно скребковая поверхность расположена с наклоном в направлении нижней части внутренней стенки загрузочного бункера. Благодаря этому восстановленные материалы, содержащие измельченное восстановленное железо, могут легко удаляться без соприкосновения с внутренней стенкой загрузочного бункера. На фиг. 12 показан скребок 90 катков, показанный в деталях на фиг. 3. Скребок 90 устанавливается так, чтобы быть связанным с внутренними стенками корпуса 24 катков. На фиг. 12 для удобства катки 20 и корпус 24 катков показаны пунктирными линиями. Как показано на фиг. 12, скребок 90 катков устанавливают вдоль катков 20 (по оси ). Скребок 90 устанавливают на опоре 92 скребка. Скребок 90 прочно крепится к опоре 92 винтами 94 и болтами 96. Скребок 90 может крепиться на опоре 92 с помощью сварки. Благодаря прочному креплению скребка 90 на опоре 92 обеспечивается постоянное расстояние между скребком 90 и катком 20 даже при вибрациях устройства для производства компактированного железа, возникающих в ходе процесса производства компактированного железа. На фиг. 13 в увеличенном масштабе показан другой скребок 95 катков, используемый в устройстве для производства компактированного железа в соответствии с третьей формой реализации настоящего изобретения. Скребок 95 также устанавливают таким образом, чтобы он был связан с внутренними стенками корпуса катков. Поэтому скребок 95 вытянут вдоль ротора 953. Как показано на фиг. 13, скребок 95 катков содержит скребковые ролики 951, ротор 953 и крепежные блоки 955. Помимо этого, скребок 95 содержит втулки 952, ограничители 957, крышки 956 и элементы 959 основания. Хотя на фиг. 13 показаны два скребковых ролика, этот пример служит только для иллюстрации изобретения, и настоящее изобретение не ограничивается только этим примером. Следовательно, можно установить несколько скребковых роликов 951. Ротор 953 имеет форму цилиндрического стержня и на него устанавливается скребок 95 катков. Скребковые ролики 951, втулки 952 и крышки 956 собирают с ротором 953. Ограничители 957 крепят на крышках 956 болтами 9571 для того, чтобы обеспечить их фиксацию. Ограничители 957 прижимают к ротору 953 и фиксируют скребковые ролики 13054 1 2010.04.30 951, втулки 952 и крышки 956. Ротор 953 фиксируют в крепежных блоках 955, которые прикрепляют к элементам основания 959 болтами 9551 и гайками 9553. Каждый скребковый ролик 951 содержит скребковую часть 9511 и крепежную часть 9513. Скребковая часть выполнена на крепежной части 9513. Крепежная часть 9513 имеет форму цилиндра и объединяется с втулкой 952. Скребковая часть 9511, сцепленная с роликом, вращается и, таким образом, удаляет компактированное железо, налипшее на каток. Скребковый ролик 951, закрепленный на втулке 952, повторяет операцию на холостом ходу. Втулку 952 устанавливают между ротором 953 и скребковым роликом 951, благодаря чему обеспечивается плавное вращение скребкового ролика 951. Втулка 952 имеет форму цилиндра. Т-образный элемент основания 959 приваривают к корпусу катков, что обеспечивает прочное крепление ротора 953. На фиг. 14 показан вид в разрезе скребков 95 катков, установленных в устройстве 100 для производства компактированного железа. Как показано на фиг. 14, пять скребковых роликов 951 установлены без промежутков на одном скребке 95 катков. Благодаря использованию пяти скребковых роликов 951, как показано на фиг. 14,можно легко удалить компактированное железо, налипшее на каток 20. Так как скребковые ролики 951 прочно зафиксированы крепежными блоками 955, они достаточно хорошо функционируют, даже если каток 20 вращается с высокой скоростью. Далее представлено объяснение принципа работы скребка 95 катков со ссылкой на фиг. 15 и 15. На фиг. 15 показано состояние, когда компактированное железо В, налипшее на каток 20, разбивается при столкновении со скребком 95 катков. Каток 20 вращается по часовой стрелке, в то время как скребок 95 катков вращается против часовой стрелки. Как показано на фиг. 15, компактированное железо В, сталкиваясь со скребком 95 катков,разбивается и падает с катка 20. Благодаря этому предотвращается налипание компактированного железа В на каток 20 и вращение на нем. Как показано на фиг. 15, на внешней поверхности скребкового ролика 951 скребка 95 катков выполнено множество переходящих друг в друга вогнутых участков 9511 б и выступающих участков 9511 а. Вогнутые участки 9511 б и выступающие участки 9511 а отрезают компактированное железо (и т.д.) В и удаляют его с катка 20. Множество вогнутых участков 2041 выполнено на поверхности катка 20, причем вогнутые участки 2041 катка 20 обращены к выступающим участкам 9511 скребковых ролика 951. Каток 20 и скребковый ролик 951 выполняют соответственно роль механизма реечной передачи, вследствие чего предотвращается налипание компактированного железа на каток 20. Как показано на фиг. 15, расстояние 2 между скребком 95 катков и катком 20 находится предпочтительно в пределах от 3 мм до 5 мм. Если расстояние 2 между скребком 95 катков и катком 20 менее 3 мм, то существует возможность их соприкосновения друг с другом, поскольку расстояние 2 слишком мало. Если расстояние 2 между скребком 95 катков и катком 20 более 5 мм, то удаление твердого металла В с катка 20 затрудняется,поскольку расстояние 2 между ними слишком велико. На фиг. 15 показана ситуация, когда компактированное железо В, налипшее на каток 20, попадает между катком 20 и скребком 95 катков, при этом железо измельчается и затем падает. Как показано на фиг. 15, поскольку каток 20 и скребок 95 катков при измельчении компактированного железа В вращаются вместе, это предотвращает налипание компактированного железа на каток 20. На фиг. 16 показана установка 200 для производства жидкого металла, включающая устройство 100 для производства компактированного железа в соответствии с первой формой реализации настоящего изобретения. Показанная на фиг. 16 установка 200 для производства жидкого металла, включающая устройство 100 для производства компакти 21 13054 1 2010.04.30 рованного железа в соответствии с первой формой реализации настоящего изобретения,используется только для иллюстрации настоящего изобретения, и изобретение не ограничивается этим примером. Следовательно, установка 200 для производства жидкого металла может включать устройства для производства компактированного железа в соответствии со второй и третьей формами реализации настоящего изобретения. Установка 200 для производства жидкого металла, показанная на фиг. 16, содержит устройство 100 для производства компактированного железа, дробилку 40 и газогенераторную плавильную печь 60. Дробилка 40 измельчает компактированное железо, выгружаемое из устройства для его производства. Компактированное железо, которое измельчается в дробилке 40, загружается в газогенераторную плавильную печь и плавится в ней. Помимо этого, может установка может содержать накопительный бункер 50 для временного хранения железа, которое измельчается в дробилке 40. Подробное описание дробилки 40 и газогенераторной плавильной печи 60 не приводится, так как они хорошо известны. В газогенераторную плавильную печь 60 загружают один из сортов угля, выбранных из группы кускового угля и угольных брикетов. Под кусковым углем имеется в виду уголь с размером зерна более 8 мм, который доставляют из района добычи. Угольные брикеты производят из угля, имеющего размер зерна 8 мм или менее, который доставляют из района добычи, подвергают мелкому помолу и затем прессуют с помощью пресса. При загрузке кускового угля или угольных брикетов в газогенераторную плавильную печь 60 образуется угольный слой. В газогенераторную плавильную печь 60 подают кислород и затем производят плавку компактированного железа. Расплавленный металл выпускают через летку. Таким образом, осуществляют производство жидкого металла хорошего качества. Благодаря вышеописанной конструкции в соответствии с настоящим изобретением устройство для производства компактированного железа может использоваться для производства компактированного железа из большого количества восстановленных материалов, содержащих измельченное восстановленное железо. Кроме того, поскольку установка для производства жидкого металла включает вышеуказанное устройство для производства компактированного железа, можно обеспечить производство жидкого металла хорошего качества. Хотя изобретение проиллюстрировано и описано со ссылкой на приведенные примеры реализации, очевидна возможность различных изменений формы и деталей, не противоречащих сущности и объему изобретения, определяемых в прилагаемой формуле изобретения. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 26

МПК / Метки

МПК: C21B 13/00, C22B 1/14

Метки: измельченное, установка, содержащих, восстановленное, производства, жидкого, восстановленных, устройство, материалов, компактированного, включающая, металла, железо, железа

Код ссылки

<a href="https://by.patents.su/26-13054-ustrojjstvo-dlya-proizvodstva-kompaktirovannogo-zheleza-iz-vosstanovlennyh-materialov-soderzhashhih-izmelchennoe-vosstanovlennoe-zhelezo-i-ustanovka-dlya-proizvodstva-zhidkogo-meta.html" rel="bookmark" title="База патентов Беларуси">Устройство для производства компактированного железа из восстановленных материалов, содержащих измельченное восстановленное железо, и установка для производства жидкого металла, включающая устройство для производства компактированного железа</a>

Предыдущий патент: Каток сеялки

Следующий патент: Препарат для лечения паразитарного заболевания у свиней

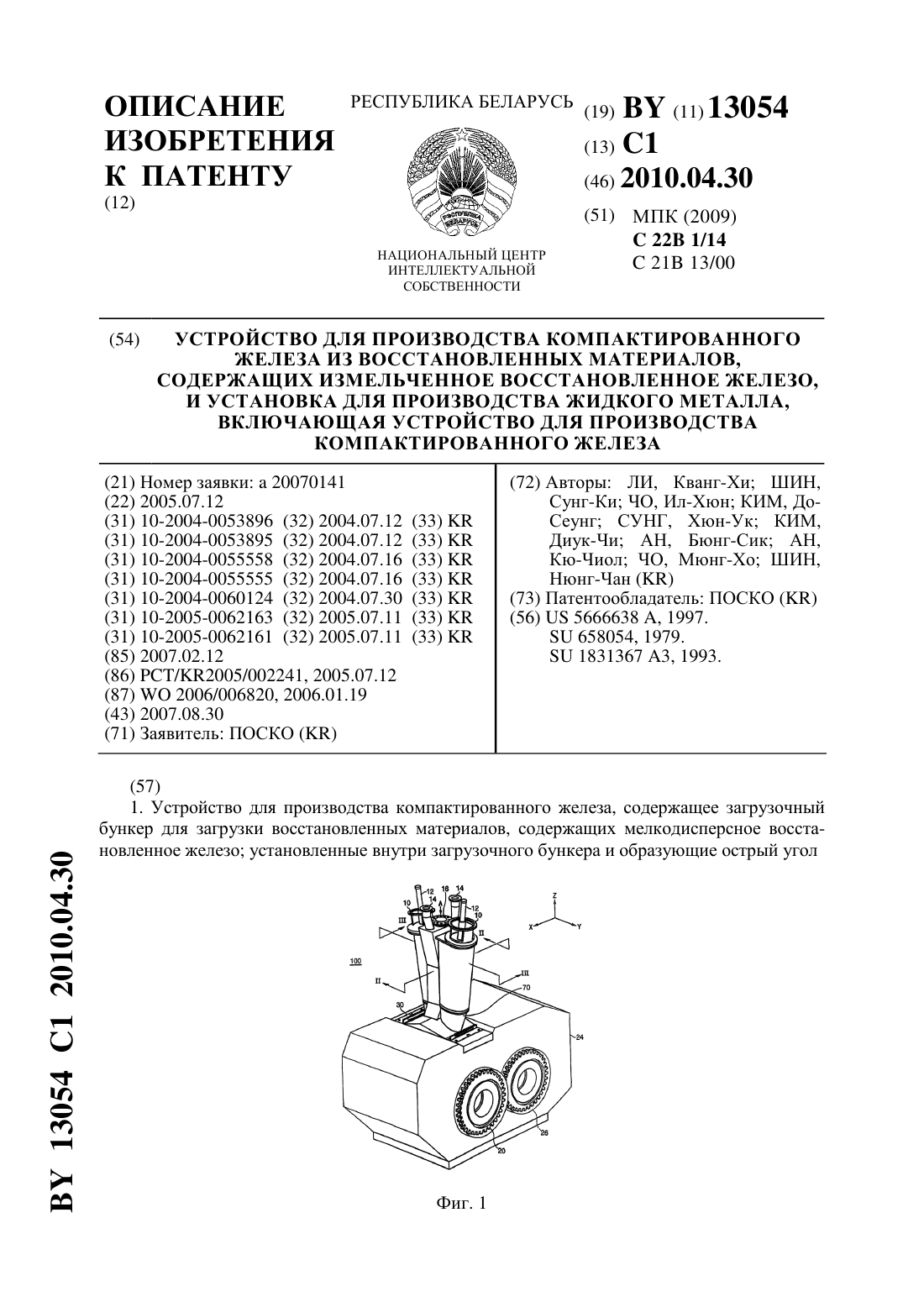

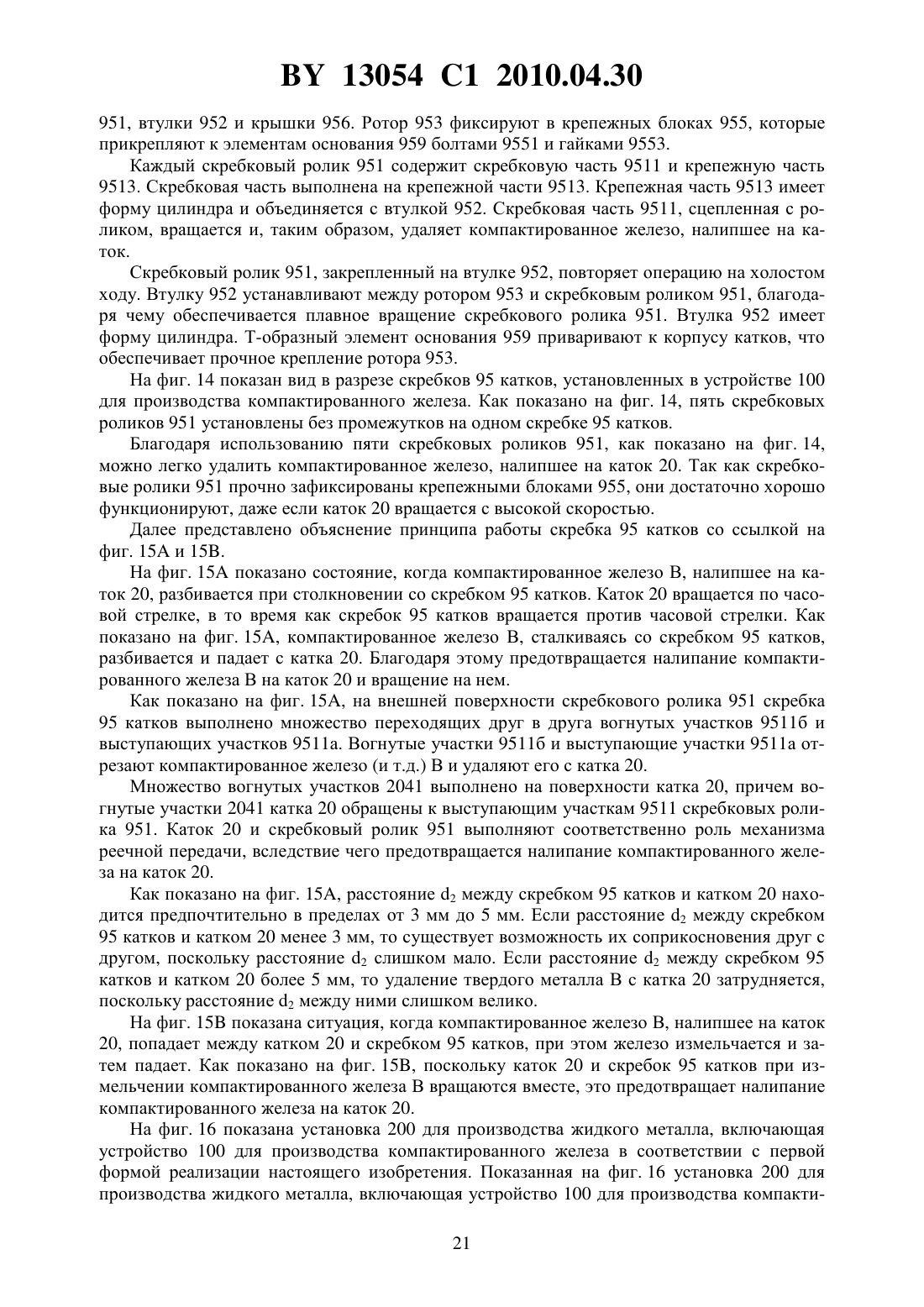

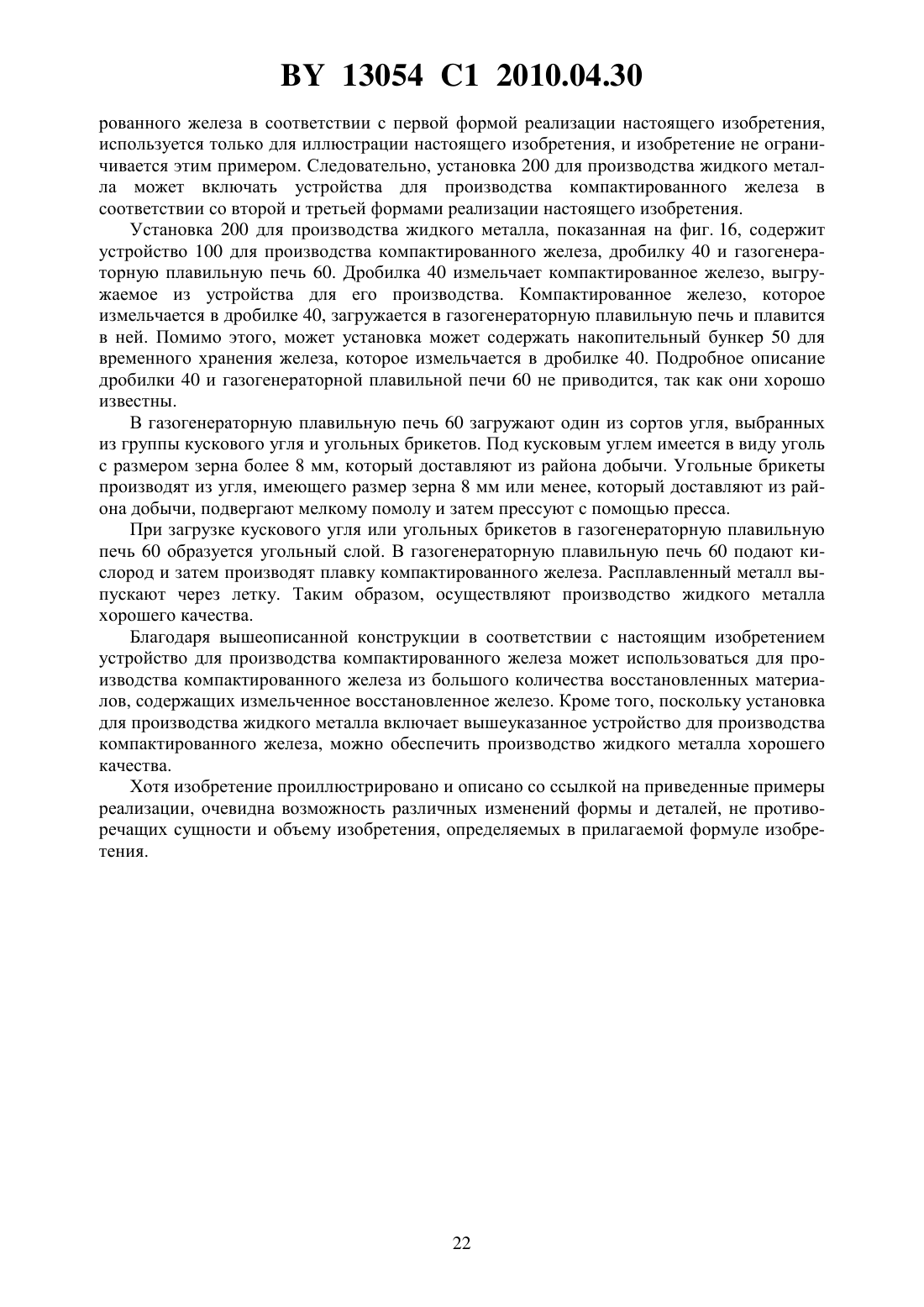

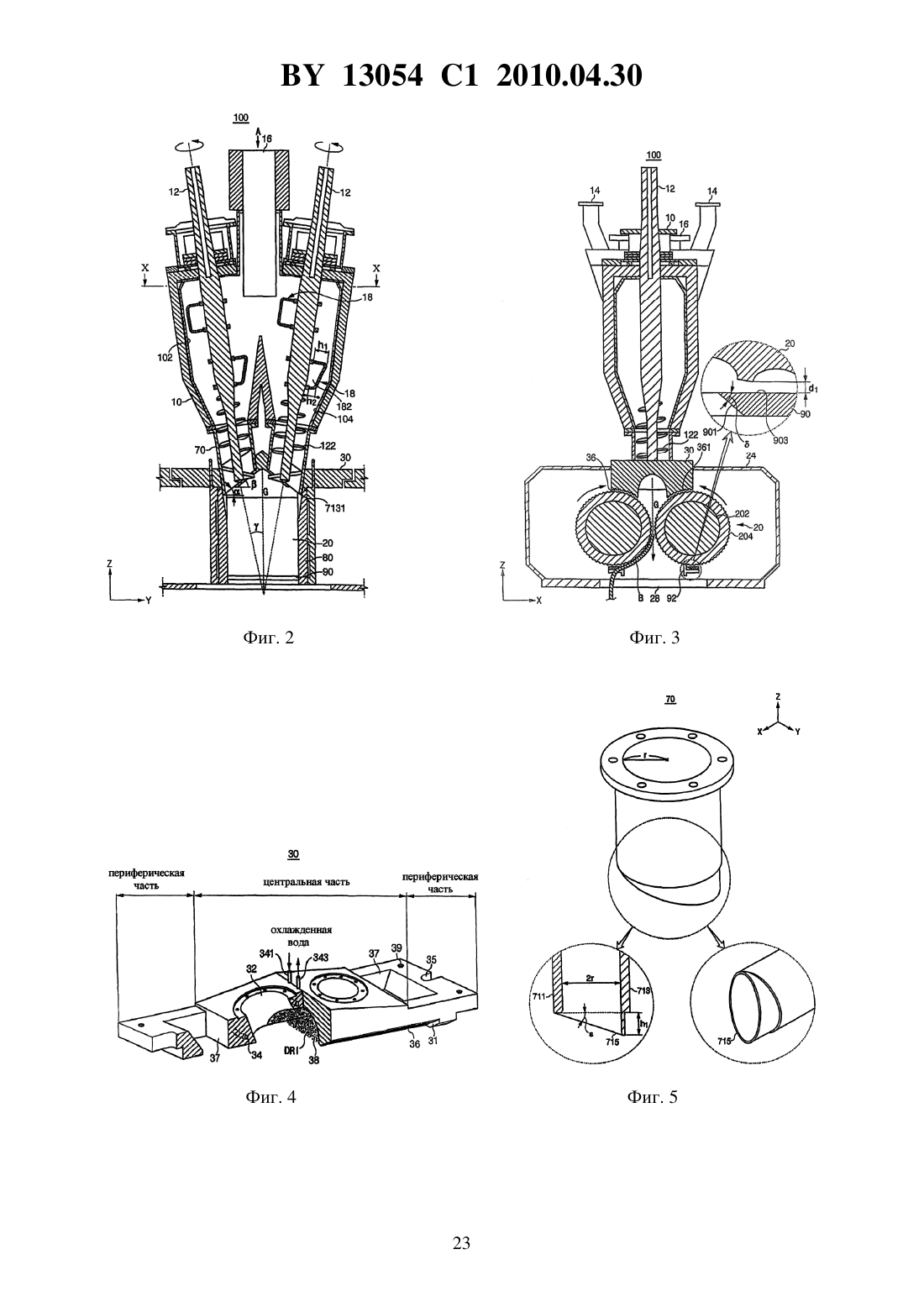

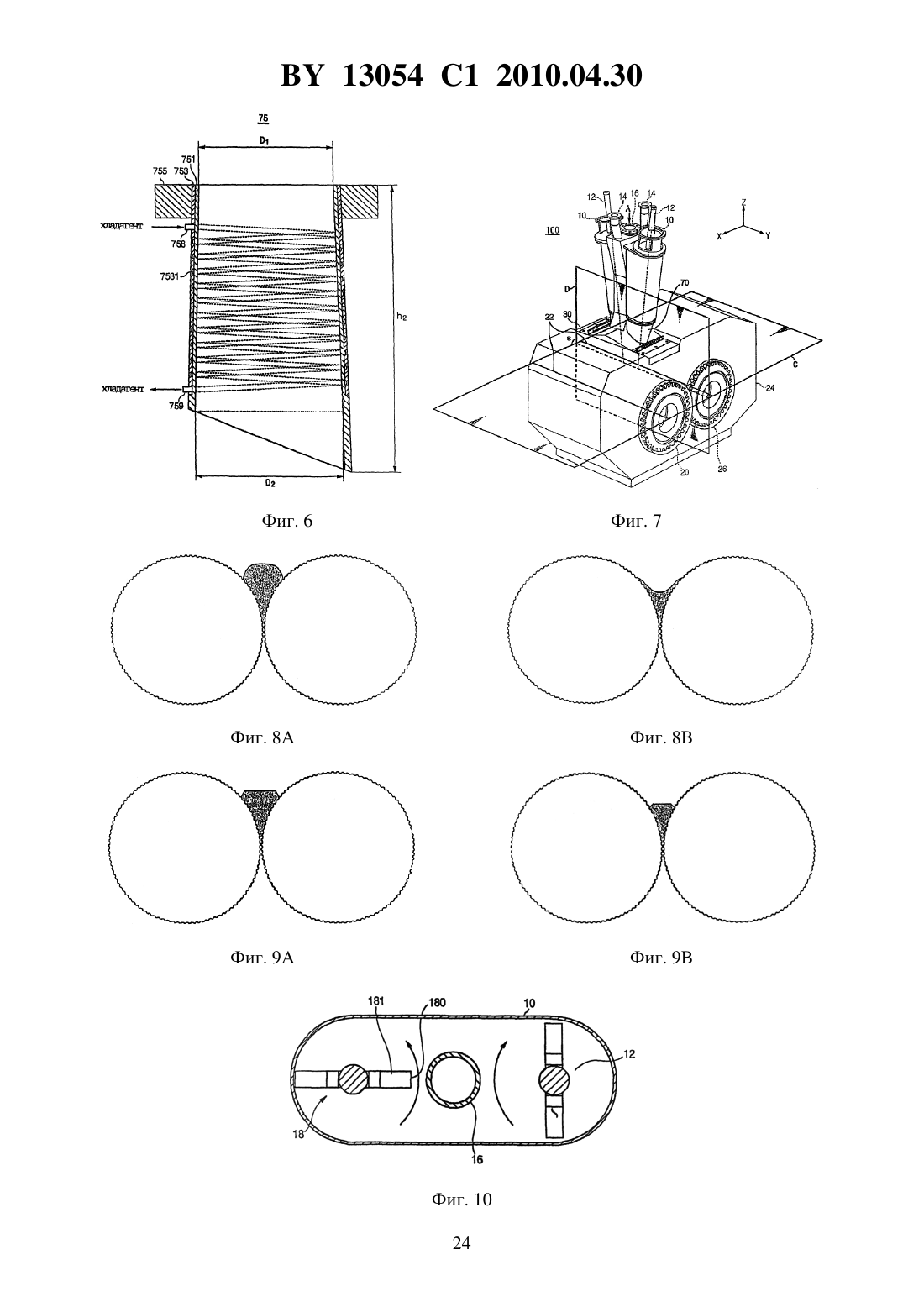

Случайный патент: Устройство когенерации из солнечного излучения