Способ получения диметилтерефталата

Номер патента: 184

Опубликовано: 30.12.1994

Авторы: Рудольф Модик, Антон Шенген, Ральф Виргес, Ерг Поршен

Текст

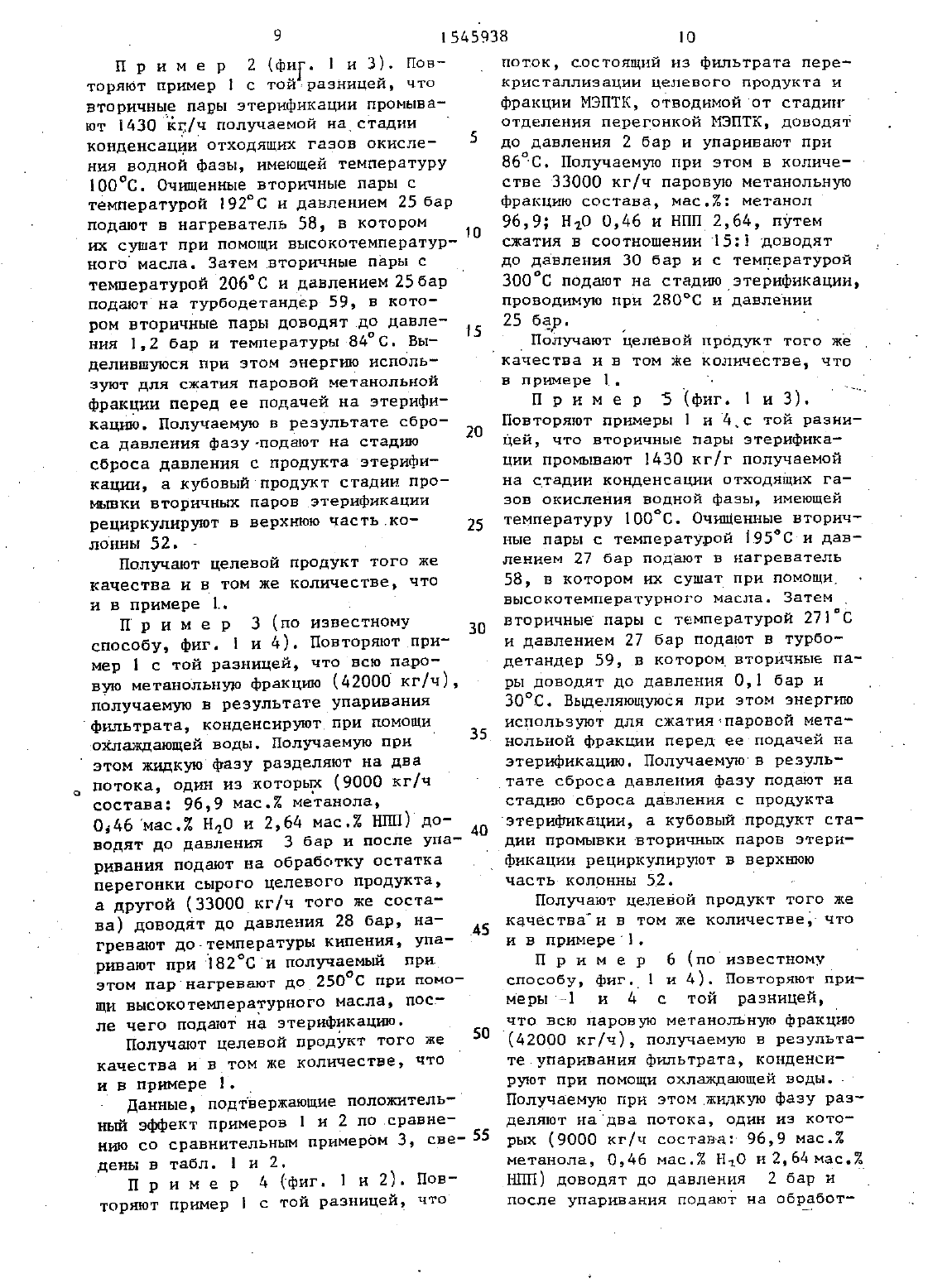

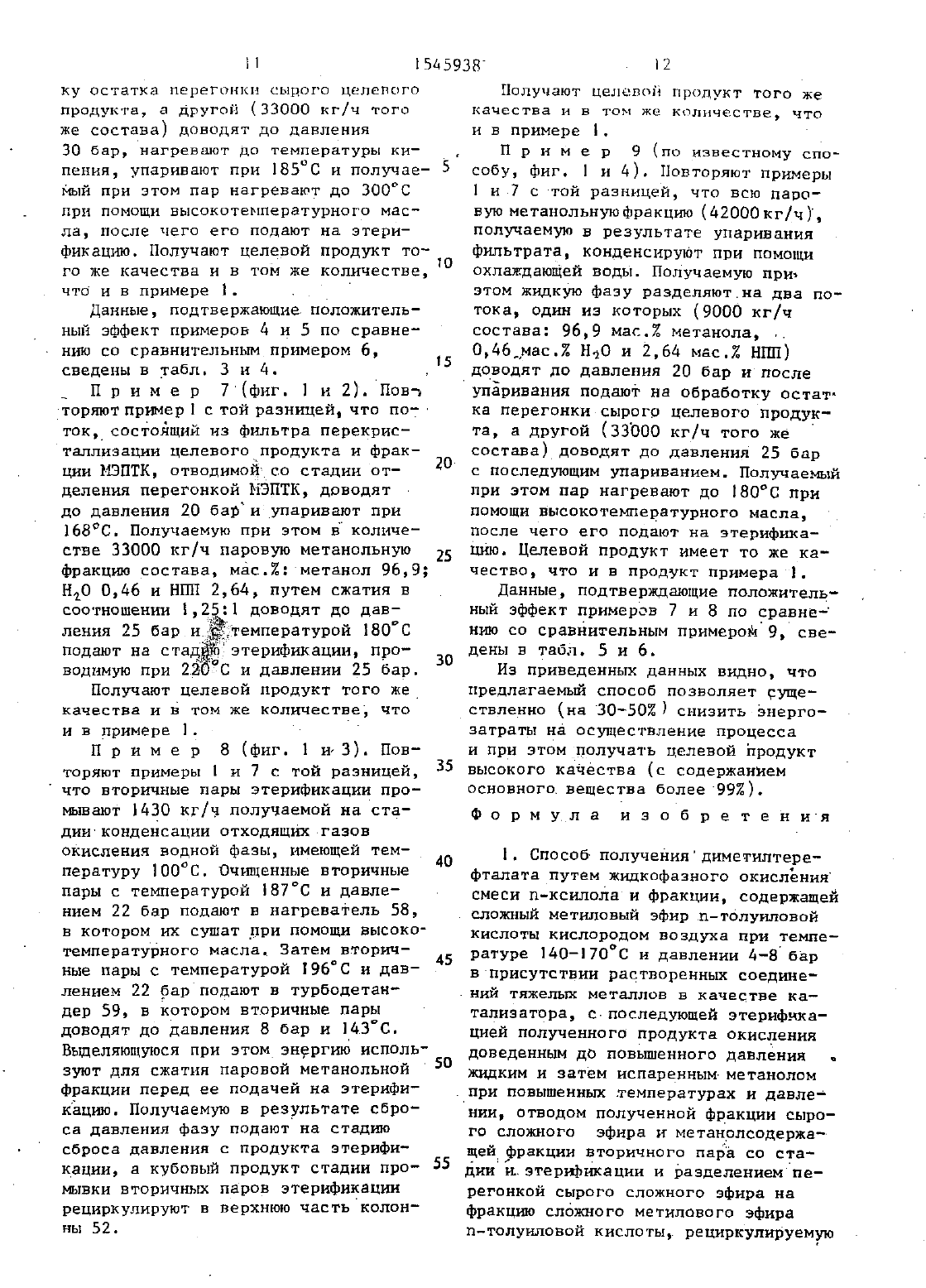

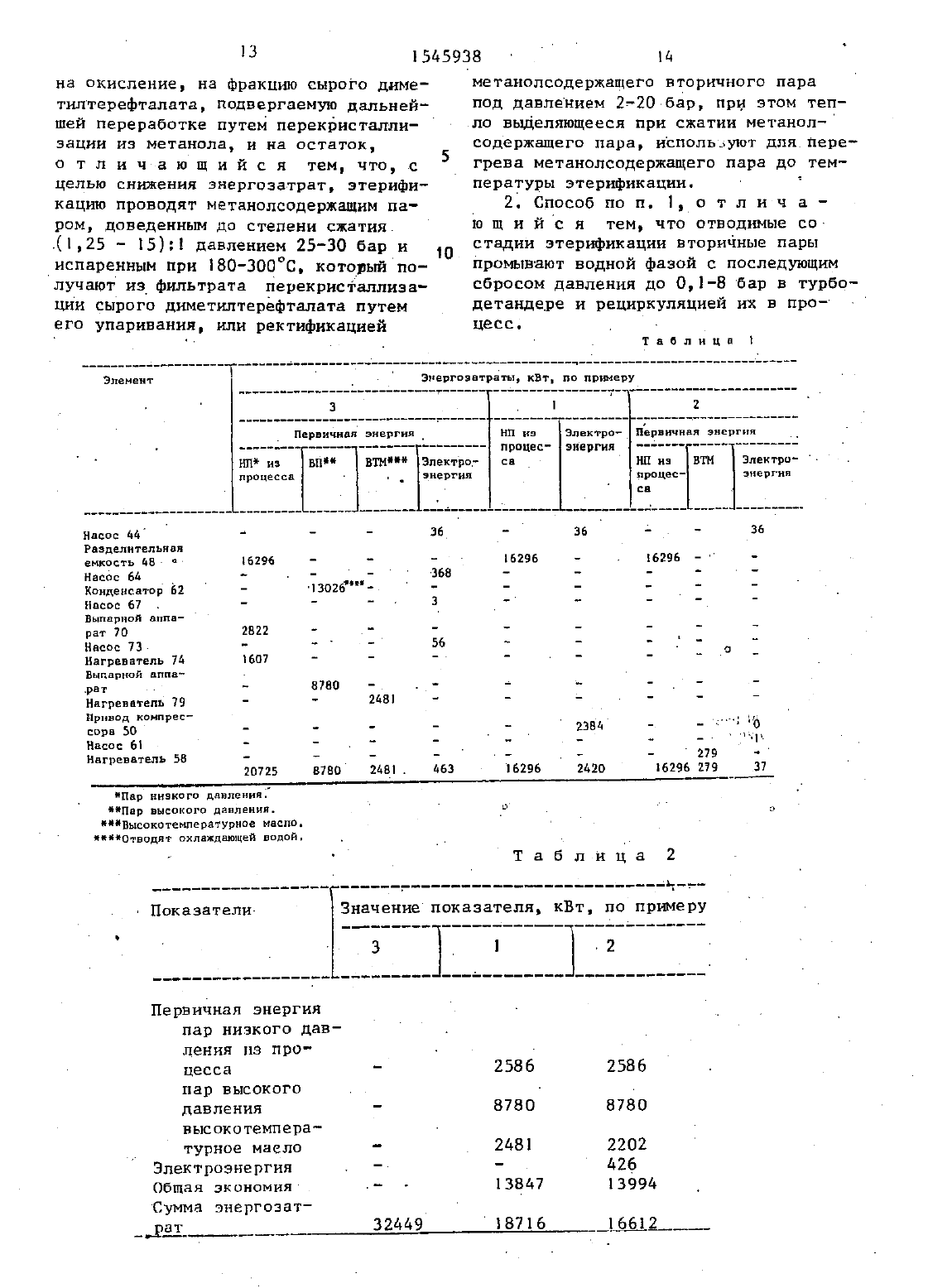

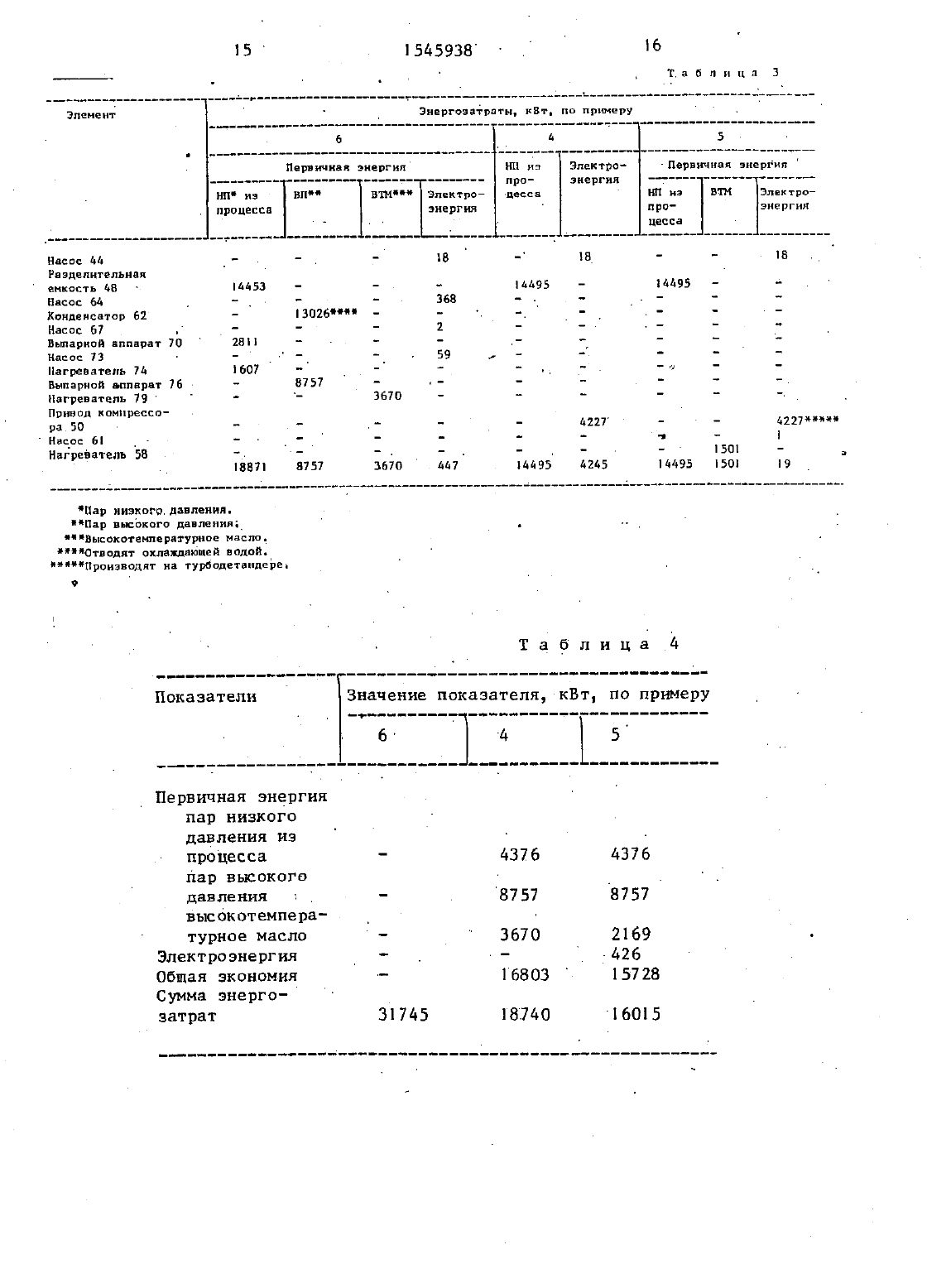

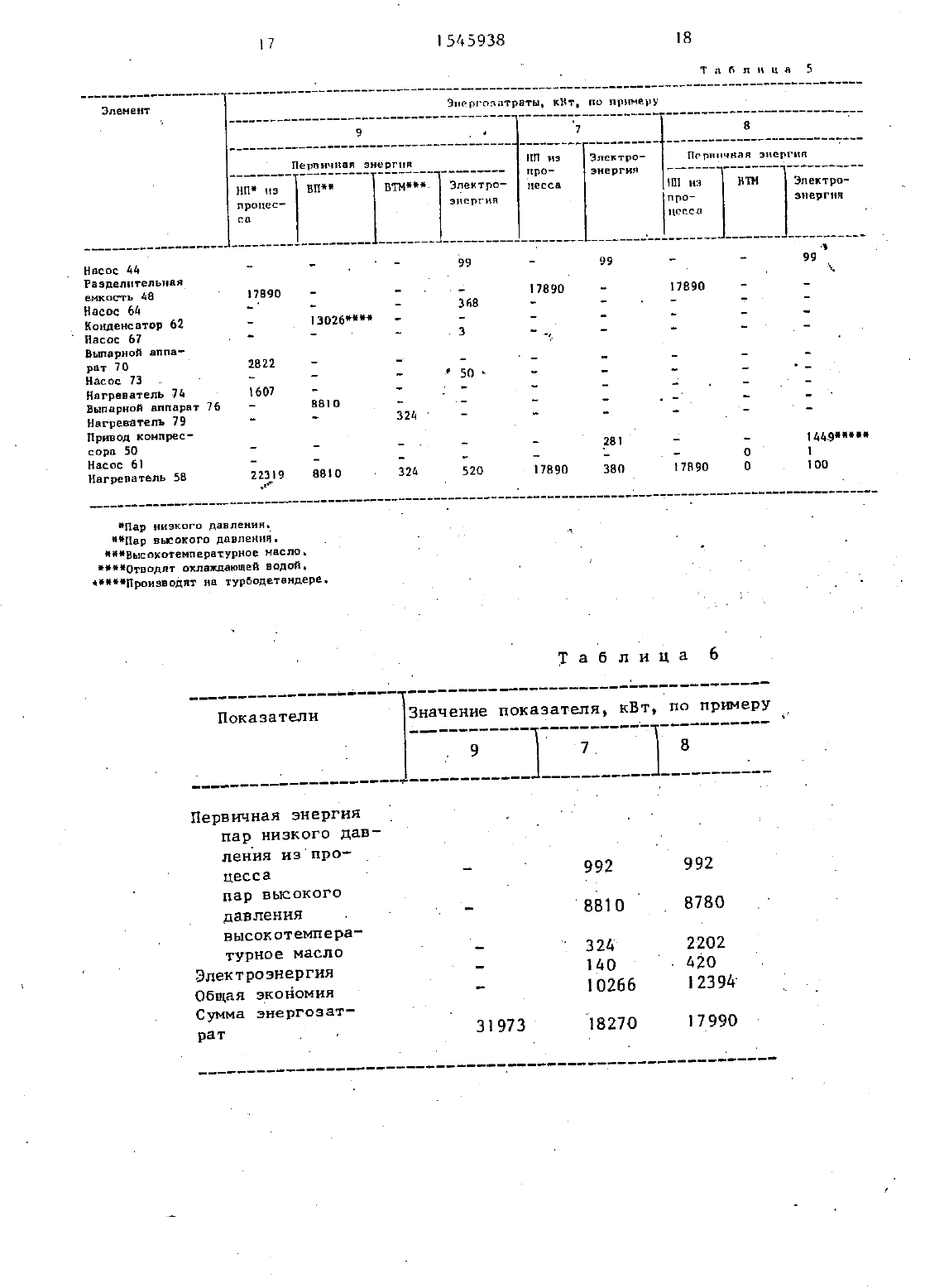

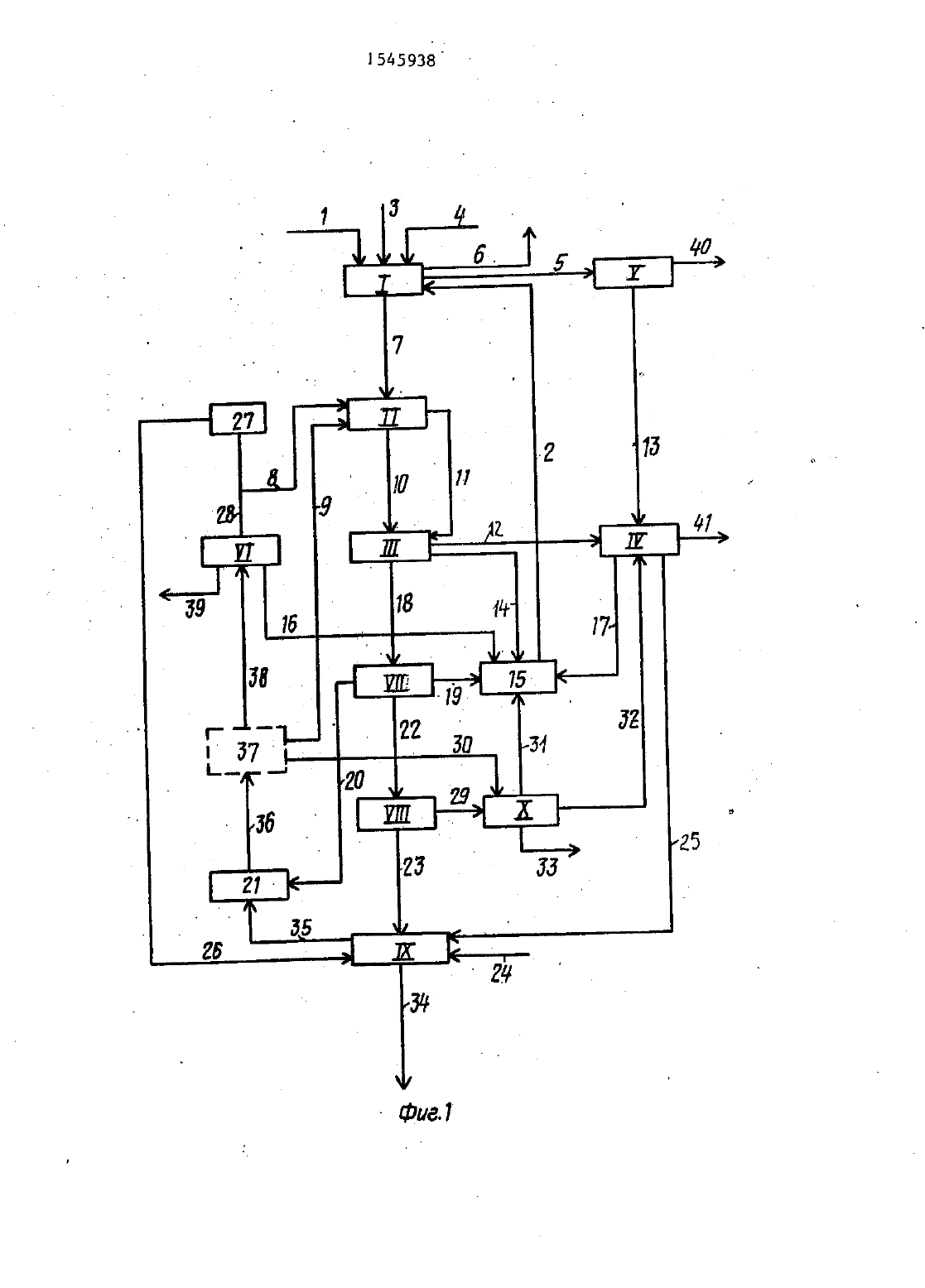

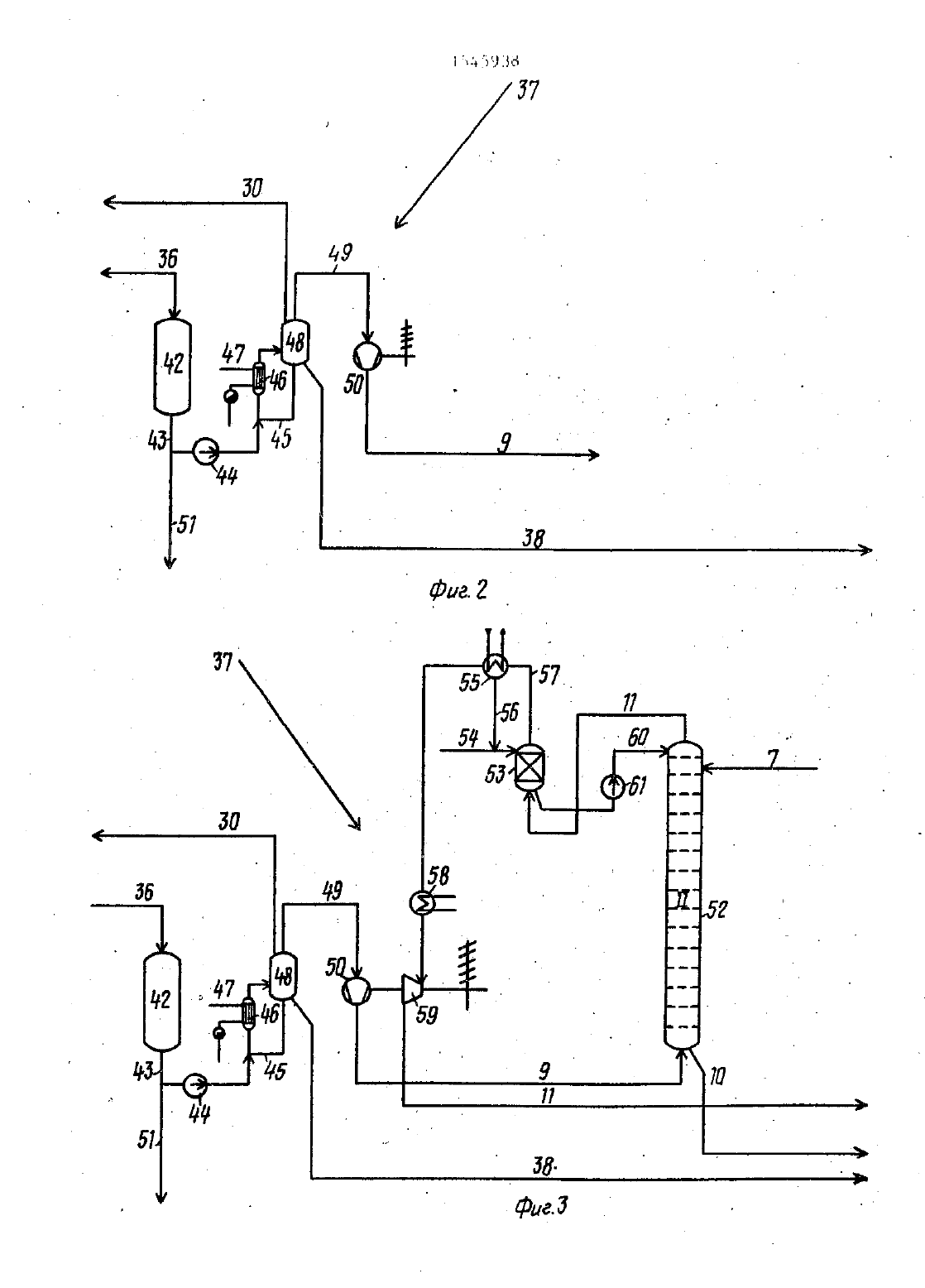

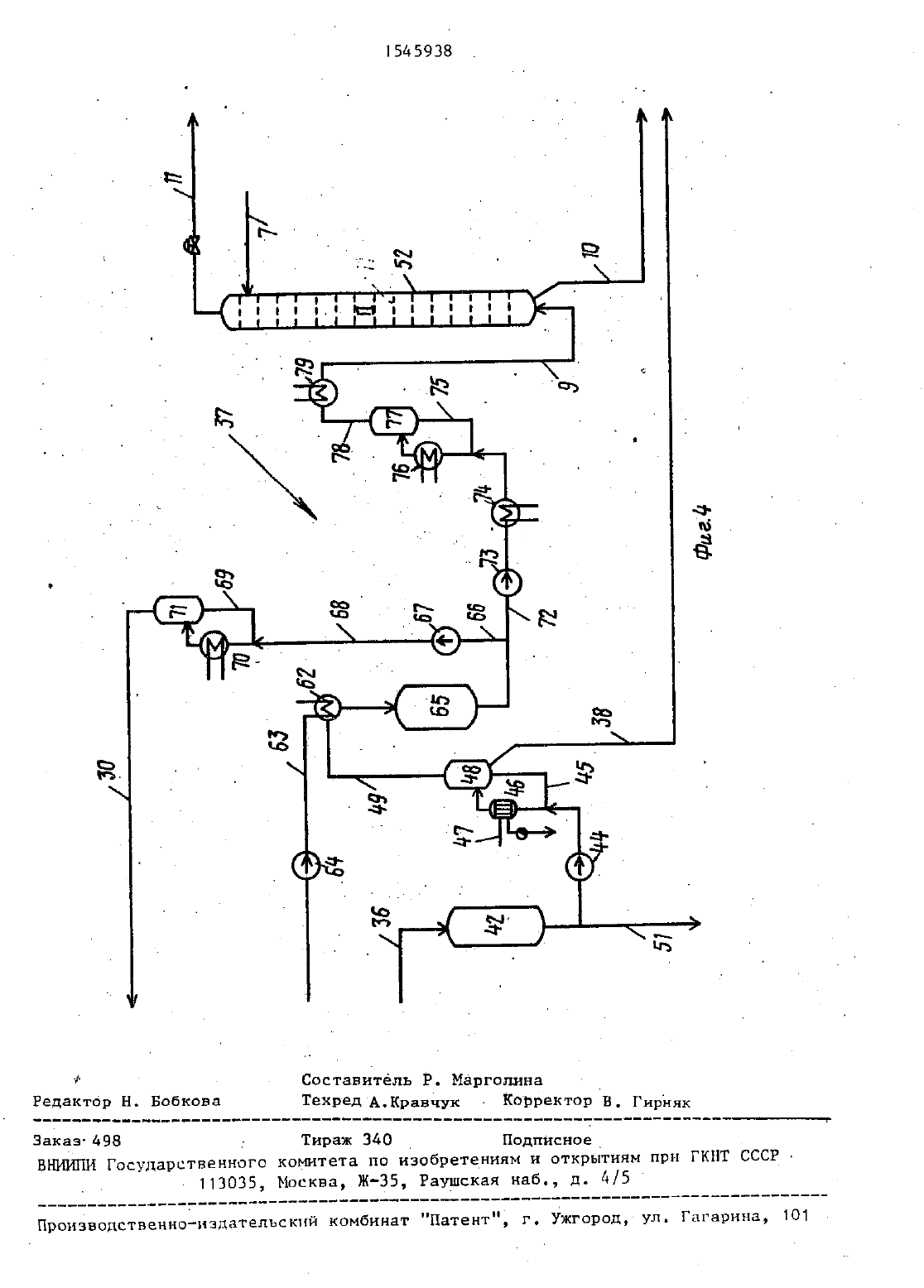

Согласно технологической схеме(фиг. 1) на окисление 1, проводимое при 140-17 ОС и давлении 4-8 бар,подают по трубопроводам 1-4 пкснпол, рециркулируемый сложный метионыйэфнрпетолуиловойжислоты,воз-А духьакобальтово-марганцевый катали затор соответственно. фОСТаДНИОКИСЛЕНИЯ отводят по трубопроводам 5-7 отходящий гав, отходнщую воду н продукт окисления СООТВЕТСТВЕННО.-Продукт окисления подают на этерификацию-11 метанолом притемпературе 180-З 0 ОС и давлении 25-30 бар,подаваемьм по трубопроводам 8 и 9. Со стадии этерификации отводят продукт этерификации, подаваемый по трубопроводу 10 на стадю 111 сброа давления,а также метанолсодержащий вторичны пар, который по трубопроводу 11 также подают на стадию 111 сброса давления.На стадии 111 получают метанолсодержащую фракцию, подаваемую по трубопроводу 12 на осуществляемую под давлением 2-20 бар ректифиацию 111, куда по трубопроводу 13 подают еще жидкую фазу, получаемую.на стадии Ч конденсацииуотходящего газа окисления 1, побочную 5 фракци,подаваемую по трубопроводу 14 в 4-сборнн 15 сложного метилового эфира п-толуиловой кислоты, куда по трубопроводам 16 И 17 также подают содержащие указанный сложный эфир фракции, получаемые на стадии Ч 1 перегонки фильтрата и ректификации 1 Ч, а также основную фракцию сырого эфираподаваемую по трубопроводу18- на перегонку Ч 11,где фракцию разделпют на содержащую ука занный сложный эфира фазу, частькоторой по трубопроводу 19 подают ву сборник 15, а остаток по трубопроводу 20 в сборник 21 фильтрата, и на фракцию сырого ДН метилтерефталата, подаваемую ПО трубопроводу 22 на перегонку Ч 11 Тр где фракци разделяют на целевой про дукт, подаваемый по трубопР 0 ВбдУ 23 на очистку 1 Х путем перекристаллизации из свежего метанола, подаваемогопо 4 трубопроводУ 24 метанолсодержащей фазы, подаваемой по трубопроводу 25 со стадии ректификации 1 Ч и метанолоодержащей фазы, подаваемой по трубопроводу 26 из СббрНика 27, в который потрубопроводу 28 подают метанол, получаемьй на стадии У 1 перегонки фильтрата, и наостаток, подаваемый по трубопроводу 29 на стади Х обработки подаваемьм по трубопроводу 30 метанолом, где получаютсодержаЩую сложный метиловыйэфирпттолуиловойкислотыфракцию,подаваемуюлпэтрубопроводу 31 в сборник 15, метанолсодержащую фракци,подаваемую по трубопроводу 32 на ректифимацию 1 Ч и остаток, выводимьй из процесса по трубопроводу 33. Очншенньт целевой продукт отводят по трубопроводу 34, а фильтрат перекристаллизации 1 Х по трубопроводу 35 подают в сборни 21, из-которого метанолсодержащую фазу по трубопроводу 36 подают на переработкуВ устройстве 37 получают сгущенный метанолсодержащий фильтрат, который по трубопроводу 38 подают на перегонку Ч 1, где его разделяют на метанолсодержащую фракцию, отводимую по трубопроводу 28, содержащую сложный метиловый эфир п-толуиловой-кислоты фракцию, отводную по трубо проводу 16, и остаток, вьродимый из ПРОЦЕССЗ по трубопроводу 39. Отходящие газы конденсации Ч отводят по трубопроводу 40, а остаточную фракцию, получаемую на ректификации 1 Ч 1 отводят-по трубопроводу 41.Процесс в устройстве 37 осуществляют следующим образом (фиги. 2). Метанолсодержащий фильтрат по трубопроводу 36 подают в сборник 42,из которого фильтрат отбирают по трубопроводу 43 при помощи насоса 44 И подают В циркуляционный трубо провод 45,в котором размещен выпар ной аппарат 46, обогреваемый получаемымв процессе паром низкого давпения, подаваемым по трубопроводу 47,и разделительная емкость 48, из которой часть метанола в виде пара отводят по трубопроводу 30 и после перегрева подают на стади Х обрабОТКИ ОСТЗТКЗ ПЕРЕГОНКИ СЫРОГО ДН Ъетилтерефталата, аостаток паровопо метанола отводят по трубопроводу 49 и подают в компрессор 50, в котором метанол в соотношении 1251151 сжимают до 25-30 бар, с одновременньм перегревом до 180-300 С. Затем метанол подают по трубопроводу 9на этерификацию 11. Кубовый продукт емкостид 8 отводят по трубопроводу 38 и подают на перегонку Ч 1. Подаваемы по трубопроводу 36 избыточньт фильтрат через сборник 42 отводятВ устройстве 37 по фиг. З, вторичные пары проводимой в колонне 52 этерификации 11, отводимые по трубопроводу 11, подвергают следУЮщей предварительной обработке перед подачей на стадию 111.их промывают в аппарате 53 горячей водой, подаваемой по трубопроводу 54, или же конденсатором Дефлегматора 55,-подаваемым по трубопроводу 56. Вьшодящие из верхней части аппарата 53 очищенные вторичные пары по трубопроводу 57 подают непосредственно через нагревателъ 58 в турбо детандер 59, где давление вторичнъщ паров сниается, например, до 0,18 бар, после чего ик.подают на стадю 111, получаемый в аппарате 53 содержащий побочный продукт поток рециркулируют по трубопроводу 60 посредством насоса 61.В устройстве 37 по-фиг. 4 отводиый по трубопроводу 49 метанол в виде пара подают в конденсатор 62,работающий на охлаждающей воде, подаваемой по трубопроводу 63 при помощи насоса 64. Получаемый при этомжидкий метанол подают в емкость 65,из которой необходимый на стадии Х обработки остатка перегонки диметилтерефталата метанол-отбирают по трубопроводу 66, при помощи насоса 67 доводят до слегка повышенногодавления, например 3 бар, и по трубо проводу 68 и подают в циркуляционный трубопровод 69, В котором размещены вьшарной аппарат 70, обогреваемый получаемым в процессе паром низкогоыдавпения, и разделительная из которой метанольный пар отводят по трубопроводу 30 ил после перегрева подают на стадию Х. Требуемы на этерификации 11 вколонне 52 метанол отбирают по трубопроводу 72, доводят до давления этерификации при помощи насоса 73,нагревают в обогреваемом паром низкого давления иэ процесса аппарате(нагревателе) 74 и подают в циркуляционньй трубопровод 75, в котором размещены выпарной аппарат 76, обогреваемъй паром вьшокого давления, Нразделительная емкость 77, из которой по трубопроводу 78 отводят пар Метанола,последний перед подачейНа ЭТЕРИФИКЗЦЮ доводят до температуры этерификации в аппарате нагревателе 79, обогреваемом высокотемпературны маслом.50105 кг/ч смеси, мас. сложный метиловый эфир птолуиловой кислоты(ЦМО), диметнлизофталат (ДНИ) и диметилтерефталат (ЛИТ) 19 сложный метиловый эфир бенвойнойкислоты(МЭБК) 8,3 сложный метиловый эфир терефталальдегидной кислоты (МЭТАК) 2,8 птолуиловаякислота (ПТК) 0,7 И неидентифицированныепобочнью продукты (НПП) 1,8, подвергают окислению 96612 кг/ч воздуха в присутствии 333 кг/ч катализатора на основе кобальта и марганца (101) в виде ацетатов, растворенных в воде. Окисление проводят в каскаде из трех реакторов при повьшающейся от 1 д 0 до 170 С температуре н повышающемся от д.до 8 бар давлении. Получают 74925 кг/ч продукта окисления состава, мас. МЭПТК 2 ПТК 18,4 монометилтерефталат (ММТ) 21, ЛМО,ДМИ И ДМТ 12,7 терефталевая кислота (ТФК) 13 МЭБК 5,5 высококипя щие компоненты (ВК) 2,8 МЭТАК 1,8 И НПП 0,4 фикации 355 д 91 кг/ч получаемого в процессе метанола при 250 С н давленин 25 бар. Кроме того, со стадии окисления отводят 89950 кг/ч отходшцнх газов, из которых конденсацией отделяют 37 О 89 кг/ч водной фазы состава,мас.2 Н 10 92,3 метанол 3,1 МЭПТК О,д и НПП д,2 , подаваемой на отделение от нее метанола путем ректификации. В результате этерифиации получают 83420 кг/ч продукта этерификации, мас.2 ДНО, ДМИ и ДМТ 44,5 МЭПТК 37,4 Н,0 7 МЭБК 4,6 ВК 2,5 МЭТАК 1,6, ММТ 0,8ПТК 0,4 ТФК 0,2 и НП 1, который подают на стадию сброса давления, И 28180 кг/ч метанолсодержащей фракции состава, мас. метанол 67,8 Н 10 20,7 мэптк 5,8 ша, дни и дмт 1,3 МЭБК 1,1 н НПП 3,3, которую также подают на стади сброса давления, с последней отводят 63969 кг/ч находяейся под давлением.1,1 бар н име который подвергают этерн-.ющсй температуру 190 С фракции состава, мас, ДМ 0, ДМИ и ПМТ 53,5 МЭПТК 35 МЭБК 3,6 вк 3,3 ммт 1 МЭТАК 2 ПТК 0,5 ТФК 0,2 И НПП 0,9,подаваемой на отделение перегонкой МЭПТК, 14981 кг/ч имеющей температуру 185 С, находящейся под давлением 1,1 бар и содержащей МЭПТК фракции.О,8 ПТК 0,2 и НП 1,6, рециркулируе мой на окисление, и 32650 кг/ч имеющей температуру 80 С и находящейсяпод давлением 1,1 бар метанолсодержа-15 щей фракции состава, мас. метанол 74,9 н,о 18,5 МЭБК 0,9 МЭПТК 2 ДНО, ДМИ-и ДМТ 0,1 и НПП 3,6, подаваемой на отделение от нее ректифинацией МЭПТК, рециркулнруемого на окисление, и от метанола, подаваемого в количестве 33838 кг/ч на очистку Целевого продукта перекристаллизацией.Со стадии отделения перегонкой МЭПТК отводит 37086 кг/ч имеющей температуру 235 С ФРНКЦИИ СЫРОГО ЭФИ ра состава, мас. ДМ 0, ДНИ, ДМТ 89,7 ВК 5,6 МЭТАК 1,8 ММТ 1,7мой на перегонку 21740 кг/ч имеющейтемпературу 130 С фракции МЭПТК состава, мас. МЭПТК 82,9 МЭБК 8,5 ДМ 0, ДМ и ДМТ 3,5 МЭТАК 2,2 ПТК 0,2 И НПП 2,7, рециркулируемой на окисление, и 5143 кг/ч имеющей температуру 130 С фракции МЭПТК состава, мас. МЭПТК 85 МЭБВ 8,7 ДМ 0,ПИ И ДМТ 3,5 МЭТАК 2,2 ПТК 0,2 и НПП 0,4, объединяемой с 77407 кг/ч до фильтрата стадии перекристаллизации целевого продукта, имеющего состав,мас. метанол 90,9 ДНО, ДНИ И ДТ 4,8 мэтАк 0,9, 11,0 0,5 птк 0,3 ММТ 0,2 и НПП 2,4. В результате перегонки фракции сырого эфира указанного состава получают 34086 кг/ч имеющего температуру 160 С и давление 1,1 бар целевого продукта состава,мас. ДМ 0, ДШИ И ДМТ 96,9 МЭТАК 2 ПТК 0,7 и МТ 0,4, подаваемого на очистку перекристаллизацией из метаНОПЭ, ПОДЗЕЕМОГО На. ПЕРЕКВИСТЗЛПНэацию в виде 10427 кг/Ч свежего метанола и 62177 кг/ч рециркулируемого метанола состава, мас.2 метанол 96,6 Н 10 0,4 и НПП 3, и 3000 кг/и имеющей температуру 14 ОС н давление З бар остаточной фракции соста 35ва, мас.2 ВК 68,3 ЦМТ 17 ДМО Дни и ДМТ 10 ТФК 4 и НПП 07 подаваемой на обработку 9000 кг/ч получаемой в процессе метанольной фракции состава, мас.2 метанол 96,9 Н 1 О 0,46и НПП 2,64, имеющей температуру 95 с и давление 3 бар. В результате обработки получают 2727 кг/ч имеющей температуру 140 С и давление 1,1 бар фракции состава, мас.2 ДМ 0, ДМ и ДМТ 69 МЭПТК 29,5 и НПШ 1,5, рециркулируемой на окисление, 8691 кг/ч иеющей температуру 60 С метаноль ной фракции состава, мас. метанол 95,4 НО 1,9 и НПП 2,7, рециркупи руемой на ректификацию и 582 кг/ч остатка, ВЫБОДИМОГО ИЗ ПрЬЦЕСса. СО стадии перекристаллизации отводят 29223 кг/ч ДМТ со степенью чистоты.Поток, состоящий из 77407 кг/ч фильтрата перекристаллизации целевого продукта и 5143-кг/ч фракции МЭПТК, отводимой со стадии отделения перегонкой МЭПТК доводят до давления 6 бар и упарнвают при 120 С.В результате упариванин получают 1 9000 Кг/ч паровой метанольной фракции указанного состава, аодаваемой на обработку остатка перегонки сырого ДМШ, 40550 кг/ч сгущенной метанольной фракции состава, мас.2 метанол 73,2 МЭПТК 10,8 дМ 0,.ДММ и ДМТ 9,7 МЭТАК 2 МЭБК 1,1 ПТК 0,7 Н 10 0,5 ММТ 0,3 и НПП 1,7, подаваемой на перегонку, и 33000 кг/ч паровой метанольной фракции состава,мас.2 метанол 96,9 Н,О 0,46 иНПП 2,64, которую путем сжатия и соотношении 4,671 доводят до давлении 28 бар и с температурой-250 С подают на стади этерификации.В реаультатеперегонки сгущенкой метанольной фракции получают 30544 кг/ч имеющей температуру 6 ОС метанольной фракции состава, мас. метанол 97,2 Н 10 0,7 и НПП 2,1,часть которой (26869 кг/ч) рециркупируют на перекристаллизацию, а остаток (3675 кг/Ч) подают-на этерификацию продукта окисления, а также 9674 кг/ч имеющей температуру 185 С и давление 1,1 бар фракции состава,мас. мэптк 45,6 дно, шин шаг 37,1 МЭТАК 8,2 МЭБК 4,6 ММТ 1,2 ВК 0,4 и НПП 0,1, рецнркулируемой на окисление. фильтрата, конденсируют при помощиП р и м е р 2 (фиг. 1 и З). Повторяют пример 1 с той разницей, что вторичные пары этерификации промывают 1430 кп/ч получаемой на стадии конденсации отходящих газов окисления водной фазы, имеющей температуру 00 С. Очищенные вторичные пары с температурой 92 С и давлением 25 барИХ сушат при ПОМОЩИ ВЫСОКОТЗМ-ПЕРНТУРного масла. Затем вторичные пары с температурой 206 С идавлением 25 бар подают на турбодетандер 59, В К 0 тО ром вторичные пары доводят.до давления 1,2 бар и температуры 84 С. Выделившуюся при этом энерги испольт зуют для сжатия паровой метанольной фракции перед ее подачей на этерификацию. Получаемую в результате сброса давления фазу-подают на стадию сброса давления с продукта этерификации, а кубовый продукт стадии промвки вторичных паров этерификации рециркулируют в верхнюю часть кодонны 52. .Получают целевой продукт того же качества и в том же количестве, что и В примере Ъ.Пр и м е р З (по известному способу, фиг. 1 н д). Повторяют ПРИ мер 1 с той разницей, что всю Пар 0 вую метанольную фракцию (42000 КГ/Ч) получаемую в результате упариванияэтом жидкую фазу разделяют на двапотока, один из которых (9000 кг/ч состава 96,9 мас. метанола,0546 мас. н,о и 2 ва мас. нпп) доводят до давления 3 бар И ПОСЛЕ УПа ривания подают на обработку остатка перегонки сырого целевого продукта, а другой (33000 кг/Ч того же состава) доводят до давления 28 бар, На гревают до-температуры кипения, УПа рривают при Ч 82 Си получаемый при этом парнагревают до 250 С при помощи высокотемпературного масла ПОС ле чего подают на этерификацию Получают целевой продукт того же качества и в том же количестве, что ив примере .Данные, подтвержающие положителЬ ный эффект примеров 1 и 2 по.сравне ниш со сравнительным примербм 3, ОБЕ 55 дены в табл. 1 н 2.поток, состоящий из фильтрата пере КРИСТЗЛЛИЗЗЦИИ ЦЕЛЕВОГО ПРОДУКТЕ. И фракции МЭПТК отводнмойот стадии отделения перегонкой МЭПТК доводят до давления 2 бар и упаривают при ВБЧС. Получаемую при этом в количестве 33000 кг/ч паровую метанольную фракцию состава, мас. метанол 96,9 Н 10 0,46 И НПП 2,64, путем сжатия в соотношении 15 доводят до давления 30 бар и с температурой 3 ООС подают на стадю этерификации,проводимую при 280 С и давлении 25 бар. Получают целевой продукт того жев приере 1. П р и м е р 5 (фиг. и 3). Повторяют примеры 1 н 4 с той разницей, что вторичные пары этерификации промывают 4 З 0 кг/г получаемойна стадии конденсации отходящих газов окисления водной фазы, имеющейтемпературу 1 О 0 С. Очищенные вторич ные пары с температурой 195 С и давлением 27 бар подают в нагреватель 58, в котором их сушат при помощи высокотемпературного масла. Затем вторичные пары с температурой 271 С и давлением 27 бар подают в турбодетандер 59, в котором вторичные пары доводят до давления 0,1 бар и 30 С. Вьщеляющуюся при этом энергию используют для сжатия паровой метат нольной фракции перед ее подачей на этерификацию. Получаемую в результате сброса давления фазу подают на стадию сброса давления с продуктаоэтерификации а кубовый продукт стадии промывки вторичных паров этери фикации рециркулируют в верхнюю часть колонны 52.Получают целевой продукт того же качестваи в том же количестве,-что И в примере 1.П р И М е р 6 (по известному способу, фиг.1 и 4). Повторяют примеры ч и Ц с той разницей,что всю паровую метанолъную фракцию.(420 О 0 кг/Ч), получаемую в результа те упаривания фильтрата, конденсируют при помощи охлаждающей воды.Получаемую при зтомжидкую фазу разч деляют на два потока, один из которых (9000 кг/ч состава 96,9 мас.2 метанола, 0,46 мас. Н 1 О и 2,64 мас.2 НПП) доводят до давления 2 бар и М после упаривания подают на обработ

МПК / Метки

МПК: C07C 69/82, C07C 67/39

Метки: способ, диметилтерефталата, получения

Код ссылки

<a href="https://by.patents.su/12-184-sposob-polucheniya-dimetiltereftalata.html" rel="bookmark" title="База патентов Беларуси">Способ получения диметилтерефталата</a>

Предыдущий патент: Способ удаления сажи из выхлопных газов дизельных двигателей

Следующий патент: Способ получения кормовой смеси

Случайный патент: Способ получения фракций пектина из выжимок яблочных сушеных