Способ получения активного угля

Номер патента: 17196

Опубликовано: 30.06.2013

Авторы: Крутько Николай Павлович, Сафонова Алла Михайловна, Лунева Нина Клавдиевна, Езовитова Татьяна Ильинична, Петровская Лариса Ивановна

Текст

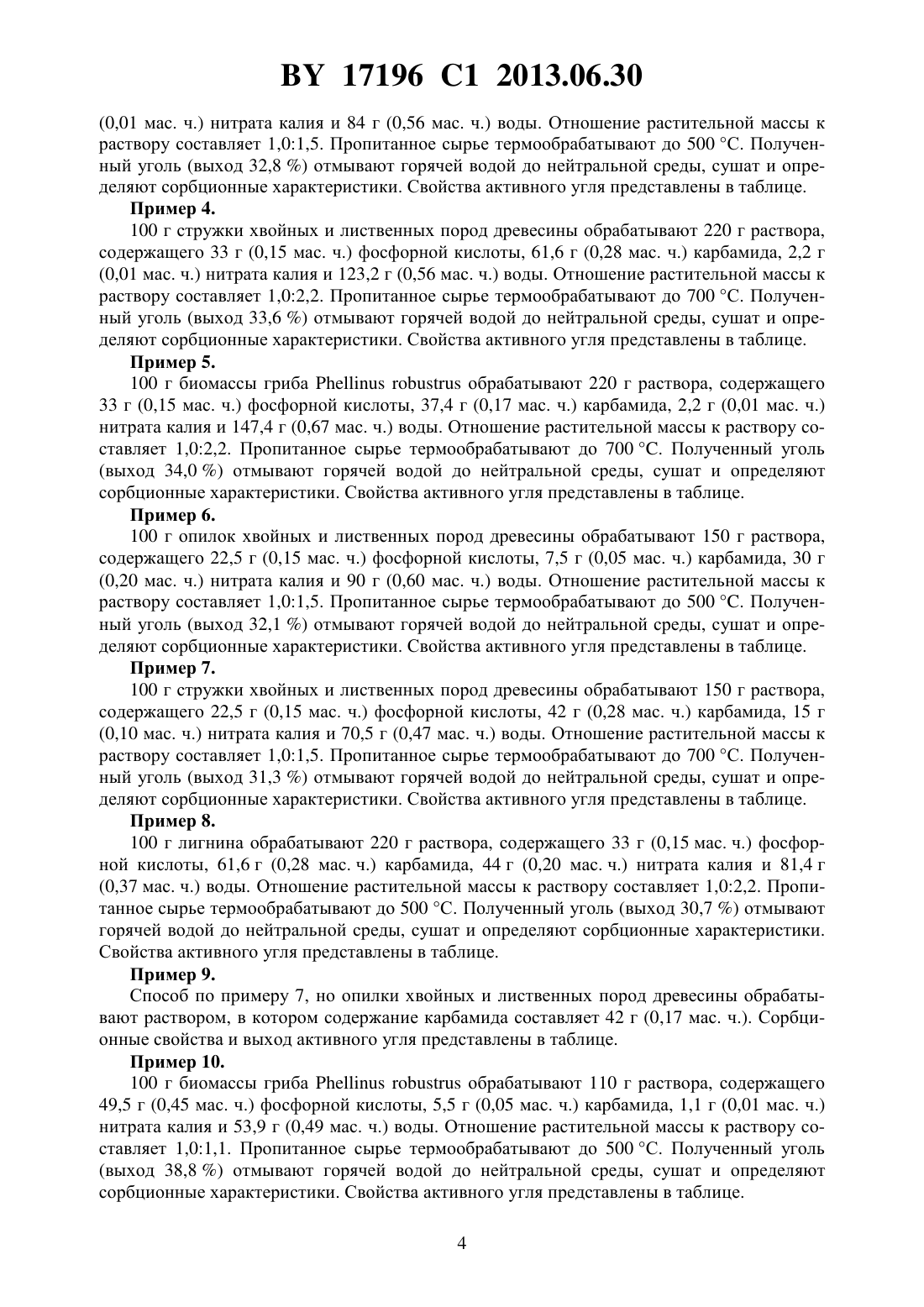

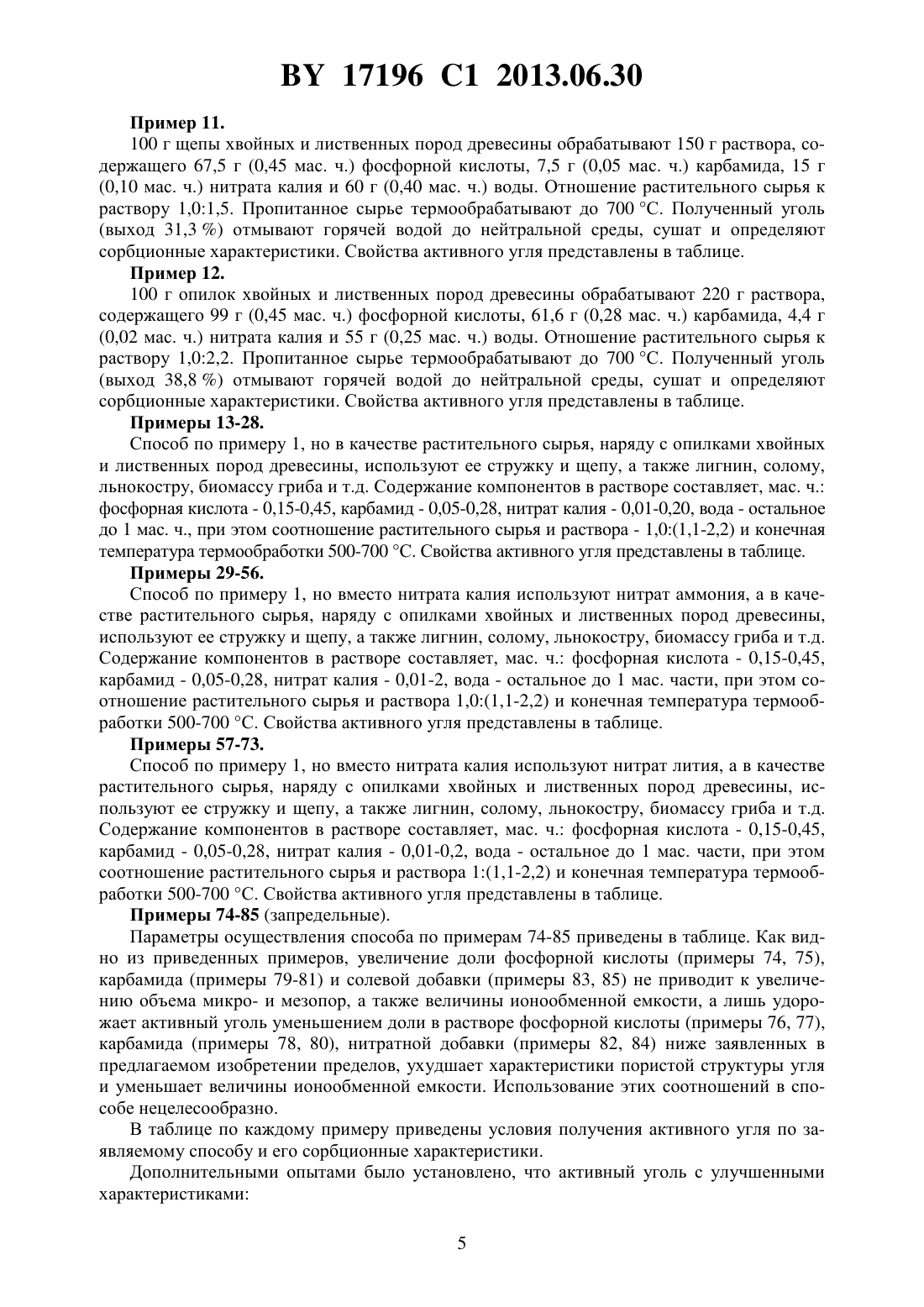

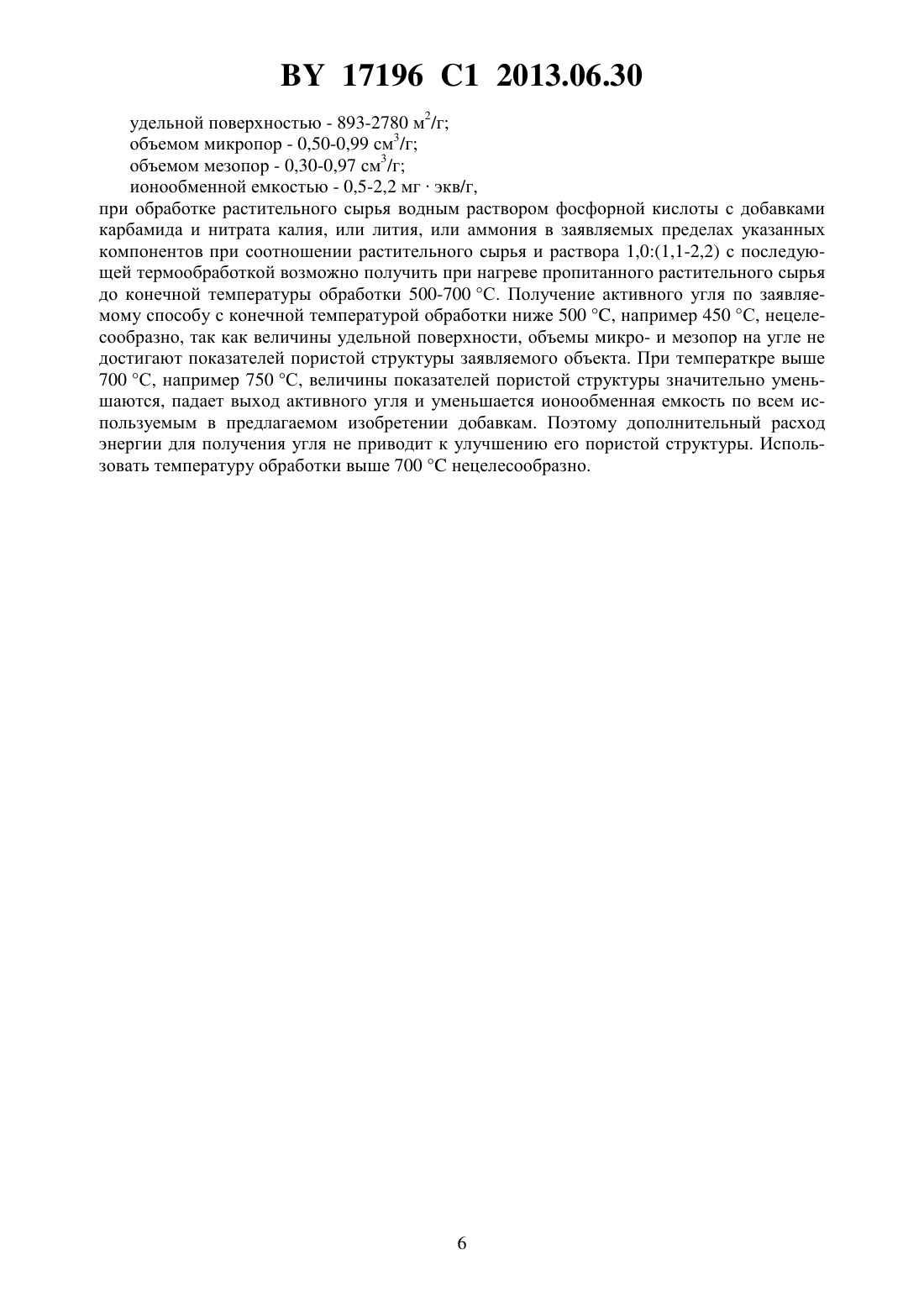

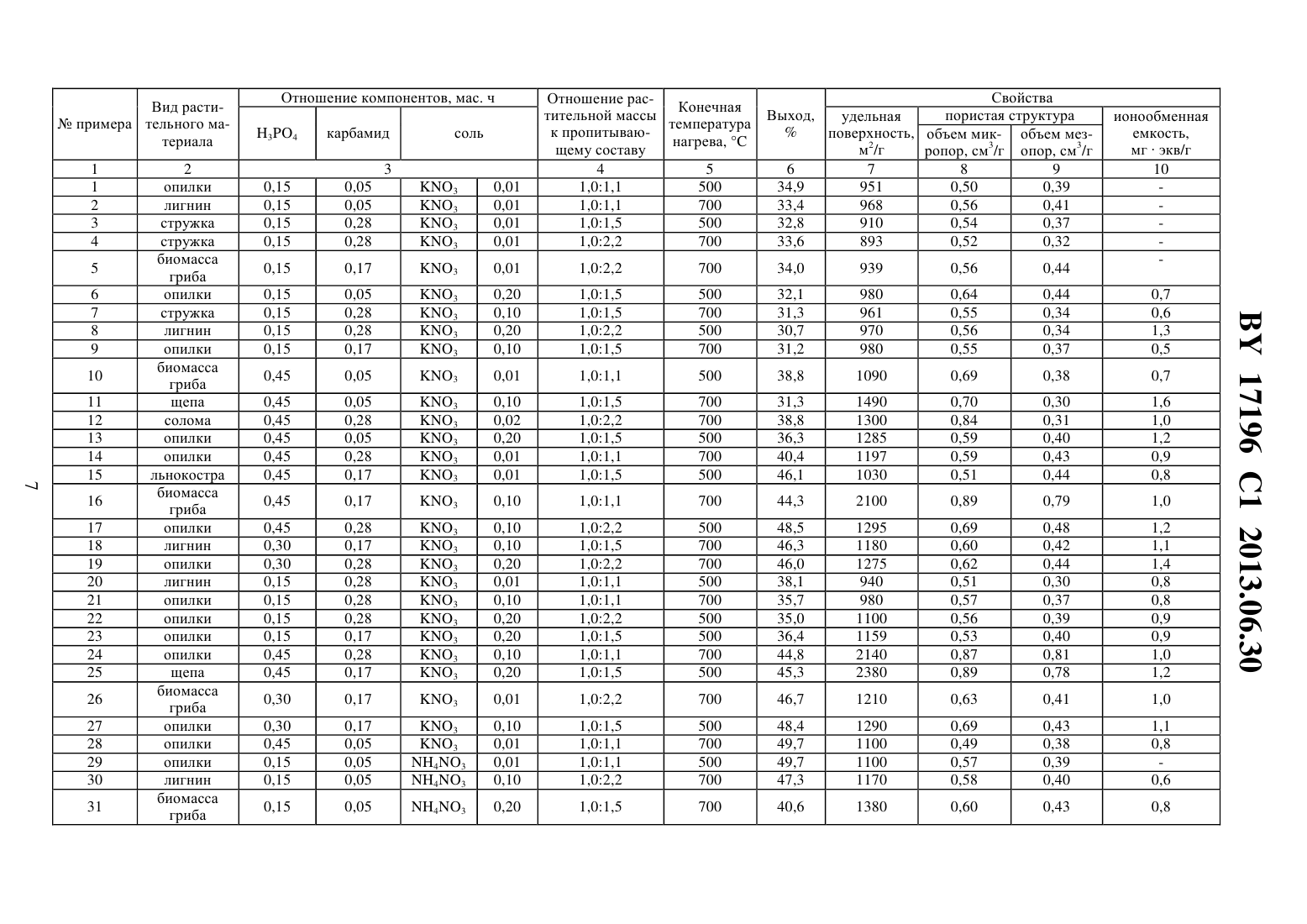

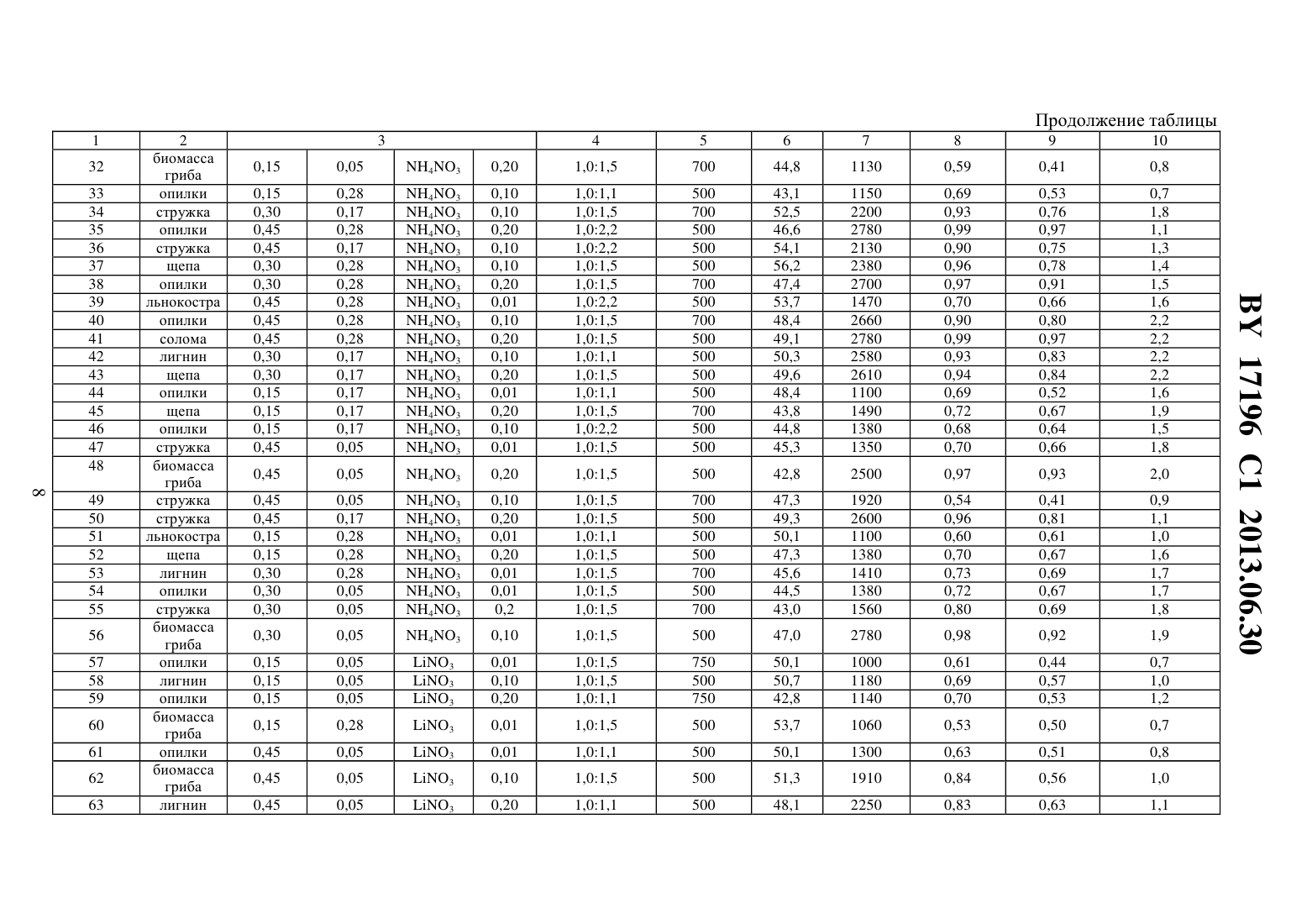

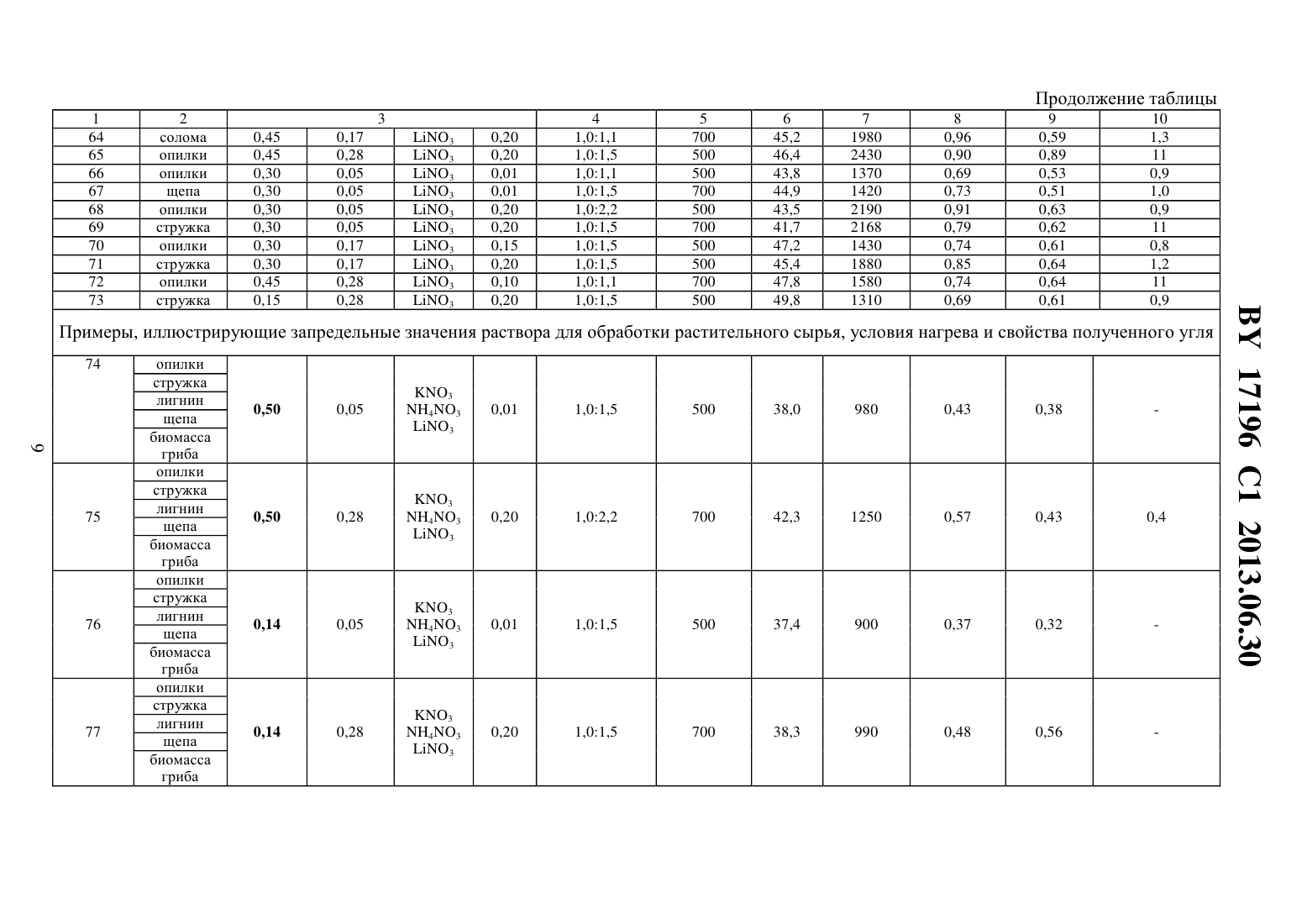

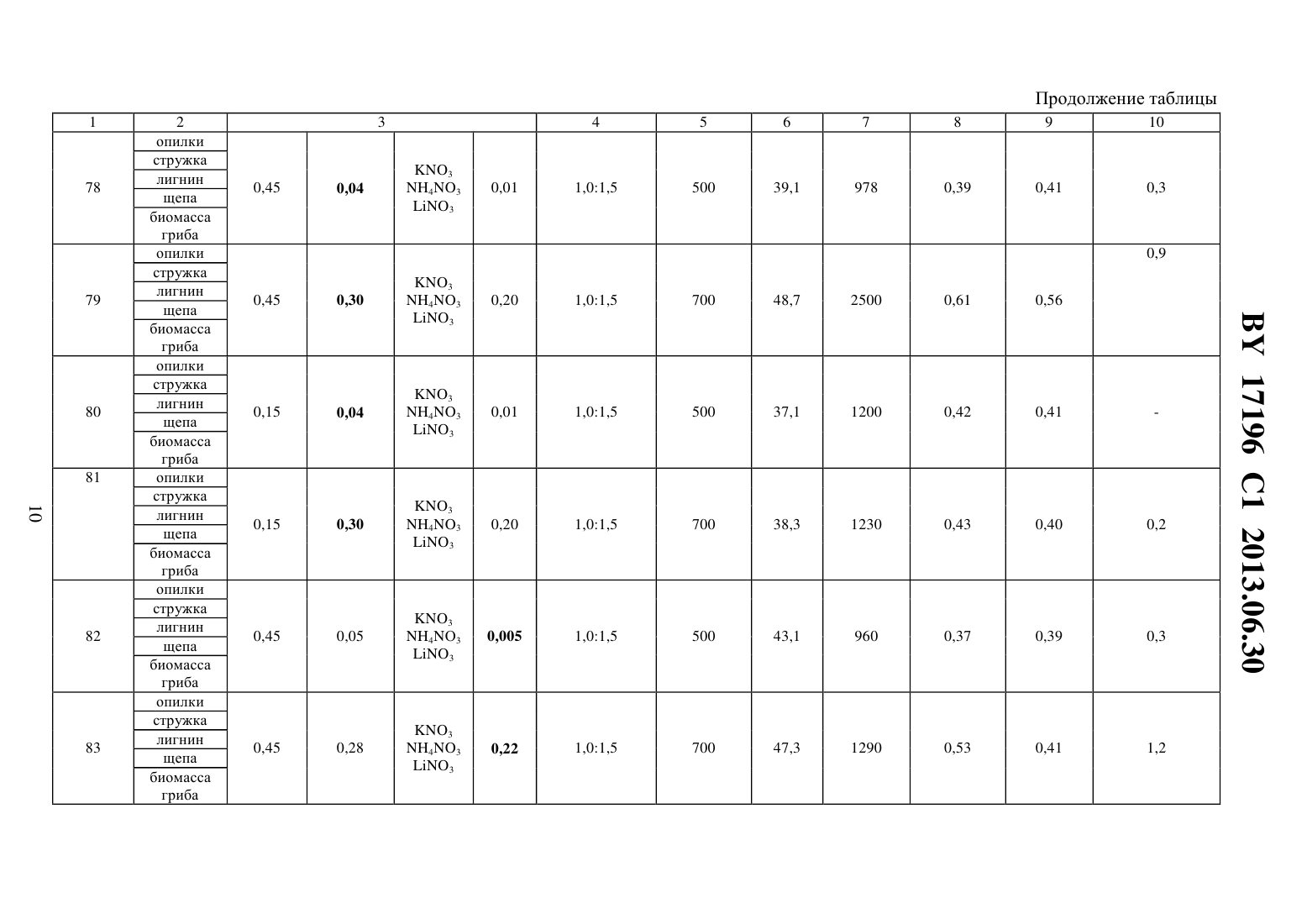

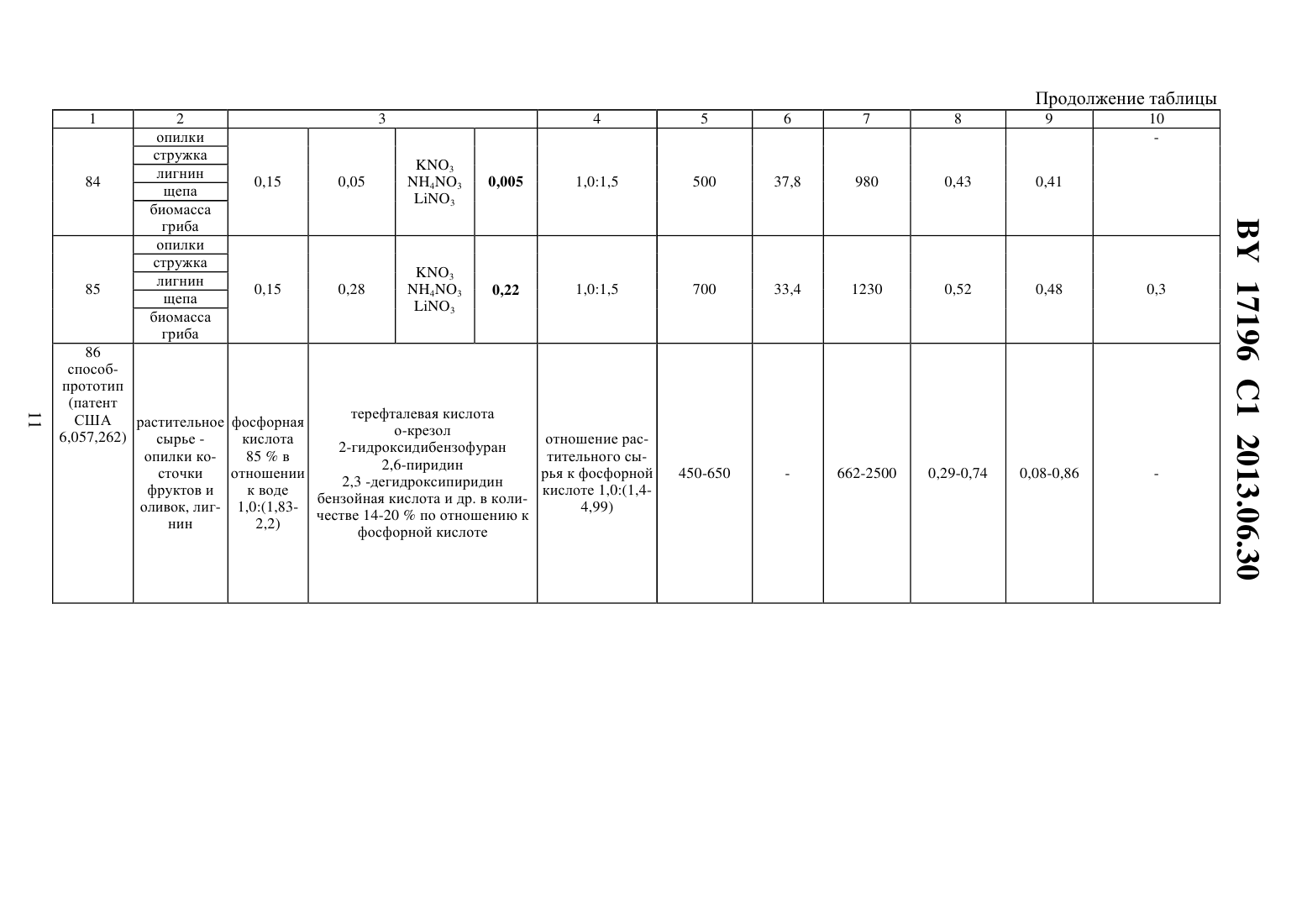

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ПОЛУЧЕНИЯ АКТИВНОГО УГЛЯ(71) Заявитель Государственное научное учреждение Институт общей и неорганической химии Национальной академии наук Беларуси(72) Авторы Лунева Нина Клавдиевна Сафонова Алла Михайловна Петровская Лариса Ивановна Езовитова Татьяна Ильинична Крутько Николай Павлович(73) Патентообладатель Государственное научное учреждение Институт общей и неорганической химии Национальной академии наук Беларуси(57) Способ получения активного угля, включающий обработку растительного сырья водным раствором фосфорной кислоты и добавки, последующую термообработку, отмывку полученного угля и сушку, отличающийся тем, что в качестве добавки используют карбамид и нитрат калия, лития или аммония при следующем соотношении компонентов в растворе, мас. ч. фосфорная кислота 0,15-0,45 карбамид 0,05-0,28 нитрат калия, лития или аммония 0,01-0,20 вода остальное до 1,соотношение растительного сырья и раствора составляет 1,0(1,1-2,2), а термообработку проводят до конечной температуры 500-700 . Изобретение относится к производству активного угля, используемого в качестве сорбентов для выделения вредных примесей из жидких и газообразных сред. Известен способ получения активного угля путем обработки растительных отходов(фруктовых косточек, скорлупы орехов) фосфорной кислотой при объемном соотношении твердой и жидкой фаз 1,0(1,5-2,0) и последующей термообработки, которую осуществляют при температуре 260-900 С в течение 0,5-120 ч 1. Получаемый по данному способу активный уголь имеет следующие сорбционные характеристики удельная поверхность - 500-1000 м 2/г объем микропор - 0,15-0,50 см 3/г объем мезопор - 0,20-0,50 см 3/г. К недостаткам способа относятся невысокие сорбционные характеристики получаемого активного угля, а также низкий выход угля, который не превышает 31 при 600 С и 27 при 900 С. 17196 1 2013.06.30 Известен способ получения активного угля, включающий пропитку растительного сырья фосфорной кислотой при соотношении 1,0(1,0-1,8) (фосфорная кислота растительное сырье), переработку пропитанного сырья в пеллеты нагревом при 120 С, а далее термообработку при 400-500 С в течение 15-20 мин и отмывку получаемого угля водой с последующей сушкой 2. К недостаткам данного способа следует отнести получение активного угля с сорбционными характеристиками, не превышающими удельная поверхность - 1500 м 2/г и объем сорбционных микро- и мезопор - 1 см 3/г. Наиболее близким по технической сущности и достигаемому результату к предлагаемому изобретению является способ получения активного угля путем обработки растительного сырья (древесины, косточек фруктов, кожуры кокосов, лигнина) фосфорной кислотой с добавками 3 (прототип). В качестве добавок используют 1,4,5,8-нафталентетракарбоксильную кислоту, 2,6-пиридиндикарбоксильную кислоту, тетрафталевую кислоту, 2,3-дегидроксипиридин, лигнин, о-крезол, 2-гидроксидибензофуран, бензойную кислоту. При этом массовое отношение фосфорной кислоты к добавке и растительному сырью составляет от 0,20,11,0 до 4,01,01,0. Нагрев осуществляют в температурном интервале 350-650 С. Термическую обработку растительного сырья проводят в токе азота или в атмосфере топочных продуктов горения. К недостаткам данного способа следует отнести получение активного угля с сорбционными характеристиками, не превышающими удельную поверхность - 677-2227 м 2/г объем микропор - 0,48-0,74 см 3/г объем мезопор - 0,11-0,87 см 3/г использование в качестве добавок вредных органических веществ, нередко с канцерогенным действием кислот и их производных (бензойная, терефталевая, нафталеновая,бензентетракарбоксильная, производные пиридина, хинолина и т.д.), которые относятся к соединениям 1-2 класса опасности 4 проведение термообработки преимущественно в среде азота (примеры 11-23). Задача, решаемая данным изобретением, заключается в получении активного угля с улучшенными характеристиками удельной поверхностью - 893-2780 м 2/г объемом микропор - 0,50-0,99 см 3/г объемом мезопор - 0,30-0,97 см 3/г ионообменной емкостью - 0,5-2,2 мгэкв/г. Поставленная задача достигается тем, что растительное сырье (древесина любых видов хвойных и лиственных пород, солома, льнокостра, биомасса гриба, лигнин и т.д.) обрабатывают водным раствором фосфорной кислоты с добавками, а затем термообрабатывают, отмывают и сушат. Отличием предлагаемого способа от способа-прототипа является то, что в качестве добавки к фосфорной кислоте используют карбамид и нитрат калия или лития, или аммония при следующим содержании компонентов в растворе, мас. ч. фосфорная кислота 0,15-0,45 карбамид - 0,05-0,28 нитрат калия, или лития, или аммония - 0,01-0,20 вода остальное, а соотношение растительного сырья и раствора составляет 1,0(1,1-2,2), термообработку производят до 500-700 С. Именно использование в качестве добавок к фосфорной кислоте карбамида и нитрата калия, или лития, или аммония и последующий нагрев растительной массы до температуры 500-700 приводит к получению активного угля с улучшенными сорбционными характеристиками (удельная поверхность - 893-2780 м 2/г, объем микропор - 0,50-0,99 см 3/г,объем мезопор - 0,30-0,97 см 3/г) и придает ему новое свойство - ионообменную емкость(0,50-2,20 мгэкв/г) за счет введения ионообменных групп. Использование активного угля, полученного по предлагаемому изобретению, позволит интенсифицировать процессы 2 17196 1 2013.06.30 очистки газовых и водных сред от вредных примесей (увеличить скорость и степень извлечения примесей и проводить очистку, используя - наряду с молекулярной сорбцией также сорбцию катионов металлов), упростить технологическое оборудование (уменьшить объем адсорбционных колонок) и т.д. Следует отметить, что в предлагаемом изобретении используются добавки, относящиеся к умеренно опасным соединениям (4-й класс) (карбамид и нитраты калия, или лития,или аммония), а вредные летучие продукты разложения пропитанного растительного сырья полностью сгорают с образованием безопасных соединений, что обеспечивает экологическую безопасность предлагаемого способа. Для получения активного угля используют растительное сырье древесину (опилки,стружка, щепа) любых видов хвойных и лиственных пород, солому, льнокостру, биомассу гриба, лигнин и т.д. Растительное сырье обрабатывают водным раствором фосфорной кислоты, карбамида и нитрата калия, или лития, или аммония при массовом отношении компонентов от 0,150,050,01 до 0,450,280,20 мас. ч., вода - остальное до 1 мас. ч. При этом соотношение растительного сырья и раствора составляет 1,0(1,1-2,2). Уменьшение соотношения растительного сырья и раствора ниже чем 1,01,1 неприемлемо, так как в этом случае раствор не может быть равномерно распределен в объеме растительного сырья и при осуществлении всех стадий заявляемого способа получения активного угля конечный продукт неоднороден и имеет низкие показатели по сорбционным характеристикам удельной поверхности, объему пор и ионообменной емкости. Увеличение соотношения растительного сырья и раствора выше чем 1,02,2 нецелесообразно, так как в этом случае превышается предел максимально возможного поглощения сырьем раствора. Пропитанное растительное сырье термообрабатывают. Полученный уголь отмывают горячей водой до нейтральной реакции, сушат, а затем определяют его сорбционные характеристики удельную поверхность методом Брунауэра-Эметта-Теллера (БЭТ) 5 по адсорбции паров 4 объем микропор по адсорбции паров 4 с применением теории объемного заполнения микропор (ТОЗМ) 6 с использованием уравнения Дубинина-Радушкевича объем мезопор по изотерме адсорбции как максимальный объем сконденсированного пара 4 при /0,15-0,98 с учетом адсорбции в микропорах и на поверхности переходных пор статическую обменную емкость в соответствии с 6. Сущность изобретения и возможность его реализации подтверждается приведенными ниже примерами. Пример 1. 100 г опилок хвойных и лиственных пород древесины обрабатывают 110 г раствора,содержащего 16,5 г (0,15 мас. ч.) фосфорной кислоты, 5,5 г (0,05 мас. ч.) карбамида, 1,1 г(0,01 мас. ч.) нитрата калия и 86,9 г (0,79 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,01,1. Пропитанное сырье термообрабатывают до 500 С. Полученный уголь (выход 34,9 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики согласно методикам, описанным в работах 4-6. Характеристика активного угля представлена в таблице. Пример 2. Способ по примеру 1, но в качестве растительного сырья используют гидролизный лигнин. Конечная температура нагрева растительного сырья - 700 С. Выход угля составляет 33,4 . Свойства активного угля представлены в таблице. Пример 3. 100 г стружки хвойных и лиственных пород древесины обрабатывают 150 г раствора,содержащего 22,5 г (0,15 мас. ч.) фосфорной кислоты, 42 г (0,28 мас. ч.) карбамида, 1,5 г 3(0,01 мас. ч.) нитрата калия и 84 г (0,56 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,01,5. Пропитанное сырье термообрабатывают до 500 С. Полученный уголь (выход 32,8 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Пример 4. 100 г стружки хвойных и лиственных пород древесины обрабатывают 220 г раствора,содержащего 33 г (0,15 мас. ч.) фосфорной кислоты, 61,6 г (0,28 мас. ч.) карбамида, 2,2 г(0,01 мас. ч.) нитрата калия и 123,2 г (0,56 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,02,2. Пропитанное сырье термообрабатывают до 700 С. Полученный уголь (выход 33,6 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Пример 5. 100 г биомассы грибаобрабатывают 220 г раствора, содержащего 33 г (0,15 мас. ч.) фосфорной кислоты, 37,4 г (0,17 мас. ч.) карбамида, 2,2 г (0,01 мас. ч.) нитрата калия и 147,4 г (0,67 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,02,2. Пропитанное сырье термообрабатывают до 700 . Полученный уголь(выход 34,0 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Пример 6. 100 г опилок хвойных и лиственных пород древесины обрабатывают 150 г раствора,содержащего 22,5 г (0,15 мас. ч.) фосфорной кислоты, 7,5 г (0,05 мас. ч.) карбамида, 30 г(0,20 мас. ч.) нитрата калия и 90 г (0,60 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,01,5. Пропитанное сырье термообрабатывают до 500 . Полученный уголь (выход 32,1 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Пример 7. 100 г стружки хвойных и лиственных пород древесины обрабатывают 150 г раствора,содержащего 22,5 г (0,15 мас. ч.) фосфорной кислоты, 42 г (0,28 мас. ч.) карбамида, 15 г(0,10 мас. ч.) нитрата калия и 70,5 г (0,47 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,01,5. Пропитанное сырье термообрабатывают до 700 С. Полученный уголь (выход 31,3 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Пример 8. 100 г лигнина обрабатывают 220 г раствора, содержащего 33 г (0,15 мас. ч.) фосфорной кислоты, 61,6 г (0,28 мас. ч.) карбамида, 44 г (0,20 мас. ч.) нитрата калия и 81,4 г(0,37 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,02,2. Пропитанное сырье термообрабатывают до 500 С. Полученный уголь (выход 30,7 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Пример 9. Способ по примеру 7, но опилки хвойных и лиственных пород древесины обрабатывают раствором, в котором содержание карбамида составляет 42 г (0,17 мас. ч.). Сорбционные свойства и выход активного угля представлены в таблице. Пример 10. 100 г биомассы грибаобрабатывают 110 г раствора, содержащего 49,5 г (0,45 мас. ч.) фосфорной кислоты, 5,5 г (0,05 мас. ч.) карбамида, 1,1 г (0,01 мас. ч.) нитрата калия и 53,9 г (0,49 мас. ч.) воды. Отношение растительной массы к раствору составляет 1,01,1. Пропитанное сырье термообрабатывают до 500 С. Полученный уголь(выход 38,8 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. 4 17196 1 2013.06.30 Пример 11. 100 г щепы хвойных и лиственных пород древесины обрабатывают 150 г раствора, содержащего 67,5 г (0,45 мас. ч.) фосфорной кислоты, 7,5 г (0,05 мас. ч.) карбамида, 15 г(0,10 мас. ч.) нитрата калия и 60 г (0,40 мас. ч.) воды. Отношение растительного сырья к раствору 1,01,5. Пропитанное сырье термообрабатывают до 700 С. Полученный уголь(выход 31,3 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Пример 12. 100 г опилок хвойных и лиственных пород древесины обрабатывают 220 г раствора,содержащего 99 г (0,45 мас. ч.) фосфорной кислоты, 61,6 г (0,28 мас. ч.) карбамида, 4,4 г(0,02 мас. ч.) нитрата калия и 55 г (0,25 мас. ч.) воды. Отношение растительного сырья к раствору 1,02,2. Пропитанное сырье термообрабатывают до 700 С. Полученный уголь(выход 38,8 ) отмывают горячей водой до нейтральной среды, сушат и определяют сорбционные характеристики. Свойства активного угля представлены в таблице. Примеры 13-28. Способ по примеру 1, но в качестве растительного сырья, наряду с опилками хвойных и лиственных пород древесины, используют ее стружку и щепу, а также лигнин, солому,льнокостру, биомассу гриба и т.д. Содержание компонентов в растворе составляет, мас. ч. фосфорная кислота - 0,15-0,45, карбамид - 0,05-0,28, нитрат калия - 0,01-0,20, вода - остальное до 1 мас. ч., при этом соотношение растительного сырья и раствора - 1,0(1,1-2,2) и конечная температура термообработки 500-700 С. Свойства активного угля представлены в таблице. Примеры 29-56. Способ по примеру 1, но вместо нитрата калия используют нитрат аммония, а в качестве растительного сырья, наряду с опилками хвойных и лиственных пород древесины,используют ее стружку и щепу, а также лигнин, солому, льнокостру, биомассу гриба и т.д. Содержание компонентов в растворе составляет, мас. ч. фосфорная кислота - 0,15-0,45,карбамид - 0,05-0,28, нитрат калия - 0,01-2, вода - остальное до 1 мас. части, при этом соотношение растительного сырья и раствора 1,0(1,1-2,2) и конечная температура термообработки 500-700 С. Свойства активного угля представлены в таблице. Примеры 57-73. Способ по примеру 1, но вместо нитрата калия используют нитрат лития, а в качестве растительного сырья, наряду с опилками хвойных и лиственных пород древесины, используют ее стружку и щепу, а также лигнин, солому, льнокостру, биомассу гриба и т.д. Содержание компонентов в растворе составляет, мас. ч. фосфорная кислота - 0,15-0,45,карбамид - 0,05-0,28, нитрат калия - 0,01-0,2, вода - остальное до 1 мас. части, при этом соотношение растительного сырья и раствора 1(1,1-2,2) и конечная температура термообработки 500-700 С. Свойства активного угля представлены в таблице. Примеры 74-85 (запредельные). Параметры осуществления способа по примерам 74-85 приведены в таблице. Как видно из приведенных примеров, увеличение доли фосфорной кислоты (примеры 74, 75),карбамида (примеры 79-81) и солевой добавки (примеры 83, 85) не приводит к увеличению объема микро- и мезопор, а также величины ионообменной емкости, а лишь удорожает активный уголь уменьшением доли в растворе фосфорной кислоты (примеры 76, 77),карбамида (примеры 78, 80), нитратной добавки (примеры 82, 84) ниже заявленных в предлагаемом изобретении пределов, ухудшает характеристики пористой структуры угля и уменьшает величины ионообменной емкости. Использование этих соотношений в способе нецелесообразно. В таблице по каждому примеру приведены условия получения активного угля по заявляемому способу и его сорбционные характеристики. Дополнительными опытами было установлено, что активный уголь с улучшенными характеристиками 5 17196 1 2013.06.30 удельной поверхностью - 893-2780 м 2/г объемом микропор - 0,50-0,99 см 3/г объемом мезопор - 0,30-0,97 см 3/г ионообменной емкостью - 0,5-2,2 мгэкв/г,при обработке растительного сырья водным раствором фосфорной кислоты с добавками карбамида и нитрата калия, или лития, или аммония в заявляемых пределах указанных компонентов при соотношении растительного сырья и раствора 1,0(1,1-2,2) с последующей термообработкой возможно получить при нагреве пропитанного растительного сырья до конечной температуры обработки 500-700 С. Получение активного угля по заявляемому способу с конечной температурой обработки ниже 500 , например 450 С, нецелесообразно, так как величины удельной поверхности, объемы микро- и мезопор на угле не достигают показателей пористой структуры заявляемого объекта. При температкре выше 700 С, например 750 С, величины показателей пористой структуры значительно уменьшаются, падает выход активного угля и уменьшается ионообменная емкость по всем используемым в предлагаемом изобретении добавкам. Поэтому дополнительный расход энергии для получения угля не приводит к улучшению его пористой структуры. Использовать температуру обработки выше 700 нецелесообразно. Вид расти примера тельного материала 1 1 2 3 4 5 Отношение расКонечная тительной массы температура к пропитываюнагрева,щему составу 4 5 1,01,1 500 1,01,1 700 1,01,5 500 1,02,2 700 2 опилки лигнин стружка стружка биомасса гриба опилки стружка лигнин опилки биомасса гриба щепа солома опилки опилки льнокостра биомасса гриба опилки лигнин опилки лигнин опилки опилки опилки опилки щепа биомасса гриба опилки опилки опилки лигнин биомасса гриба 2 биомасса гриба опилки стружка опилки стружка щепа опилки льнокостра опилки солома лигнин щепа опилки щепа опилки стружка биомасса гриба стружка стружка льнокостра щепа лигнин опилки стружка биомасса гриба опилки лигнин опилки биомасса гриба опилки биомасса гриба лигнин Продолжение таблицы 2 солома опилки опилки щепа опилки стружка опилки стружка опилки стружка Примеры, иллюстрирующие запредельные значения раствора для обработки растительного сырья, условия нагрева и свойства полученного угля 74 опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба 2 опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба(патент терефталевая кислота США растительное фосфорная о-крезол 6,057,262) сырье кислота отношение рас 2-гидроксидибензофуран опилки ко 85 в тительного сы 2,6-пиридин сточки отношении рья к фосфорной 2,3 -дегидроксипиридин фруктов и к воде кислоте 1,0(1,4 бензойная кислота и др. в колиоливок, лиг- 1,0(1,834,99) честве 14-20 по отношению к нин 2,2) фосфорной кислоте 2 опилки стружка лигнин щепа биомасса гриба опилки стружка лигнин щепа биомасса гриба 17196 1 2013.06.30 Источники информации 1. Патент РФ 2064429, МПК 01 31/ 2. Патент США 5,162,286, МПК 01 31/12. 3. Патент США 6,057,262 , МПК 01 31 (прототип). 4. Перечень регламентированных в воздухе рабочей зоны вредных веществ. Санитарные нормы, правила и гигиенические нормативы. - Минск Государственное учреждение Республиканский центр гигиены, эпидемиологии и общественного здоровья Министерства здравоохранения Республики Беларусь, 2010. - С. 148. 5. Кисилев А.В., Древинг В.П. Экспериментальные методы в адсорбции и молекулярной хроматографии. - М. Изд-во Московского университета, 1973. - С. 448. 6. Дубинин М.М. Современное состояние теории объемного заполнения микропор угле родных адсорбентов//Известия АН СССР. Серия химических наук. - 1991. -1. - С. 9-30. 7. Полянский М.Г., Горбунов Г.В., Полянская М.Л Методы исследования ионитов. М. Химия, 1976. - С. 207. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 12

МПК / Метки

МПК: C01B 31/12

Метки: активного, получения, угля, способ

Код ссылки

<a href="https://by.patents.su/12-17196-sposob-polucheniya-aktivnogo-uglya.html" rel="bookmark" title="База патентов Беларуси">Способ получения активного угля</a>

Предыдущий патент: Инструментальная сталь

Следующий патент: Люминесцирующее кварцевое стекло

Случайный патент: Машина для продольной контактной роликовой сварки корпусов банок