Узел соединения пространственного каркаса из стержней

Номер патента: U 5535

Опубликовано: 30.08.2009

Авторы: Морилова Наталья Леонидовна, Пчелин Вячеслав Николаевич, Драган Вячеслав Игнатьевич

Текст

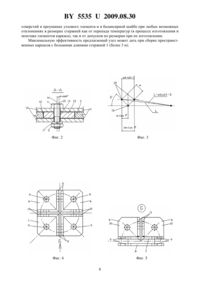

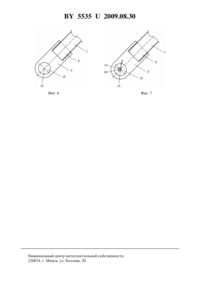

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УЗЕЛ СОЕДИНЕНИЯ ПРОСТРАНСТВЕННОГО КАРКАСА ИЗ СТЕРЖНЕЙ(71) Заявитель Учреждение образования Брестский государственный технический университет(72) Авторы Драган Вячеслав Игнатьевич Морилова Наталья Леонидовна Пчелин Вячеслав Николаевич(73) Патентообладатель Учреждение образования Брестский государственный технический университет(57) 1. Узел соединения пространственного каркаса из стержней, оголовки которых снабжены листовыми проушинами, содержащий узловой элемент из опорной и прижимной плит с соосными отверстиями и спаренными проушинами, выполненными в виде жестко прикрепленных к опорной плите торцами отрезных уголков, и пропущенные через отверстия опорных и прижимных плит и проушин крепежные болты с гайками, отличающийся тем, что в отверстии листовой проушины одного из оголовков каждого из стержней соосно монтирована с возможностью осевого поворота балансирная шайба с отверстием под болт, которое расположено относительно оси отверстия листовой проушины с эксцентриситетом. 2. Узел по п. 1, отличающийся тем, что отверстие под болт в балансирной шайбе расположено относительно оси отверстия листовой проушины стержня с эксцентриситетом,определяемым по выражению/(2),где е - эксцентриситет отверстия в балансирной шайбе относительно отверстия в листовой проушине стержня 55352009.08.30- коэффициент температурного расширения материала стержня- длина стержня в процессе его изготовления- максимально возможная разность температур при изготовлении стержня и его монтаже- угол в проектном положении между продольной осью стержня и прямой, соединяющей ось балансирной шайбы с осью отверстия в ней- допуск размера на изготовление стержня по его длине.(56) 1. Стальные решетчатые пространственные конструкции покрытий системы Варитек(Швейцария) // Отечественный и зарубежный опыт. Реферативная информация. Серия . Строительные конструкции. Строительная физика. Вып. 12. - М. Центральный институт научной информации по строительству и архитектуре Госстроя СССР, 1977. - С. 31-34,рис. 4. 2. Качуровский А., Лизогуб Е. Конструктивное решение легкой структурной оболочки большепролетного купола //Архитектура и строительство. - 2006. -1. - С. 114, рис. 4. Полезная модель относится к строительству и может быть использована при возведении пространственных и плоских стержневых конструкций. Известен узел соединения пространственного каркаса из стержней, оголовки которых снабжены листовыми проушинами, содержащий узловой элемент из опорной и прижимной плит с соосными отверстиями и спаренными проушинами, выполненными в виде жестко прикрепленных к опорной плите торцами листовых фасонок, и пропущенные через отверстия опорных и прижимных плит и проушин крепежные болты с гайками 1. Недостатком данного узла является сложность его сборки, определяемая необходимостью точного совмещения в процессе сборки отверстий проушин узлового элемента и стержней и требующая высокой точности изготовления последних. Для облегчения сборки пространственного каркаса отверстия в проушинах выполняются диаметром, превышающим диаметр болтов не менее чем на 1 мм, что приводит к возникновению значительных люфтов. Наличие люфтов определяет повышенную деформативность пространственного каркаса и не гарантирует одновременное включение в работу всех стержней при восприятии проектных нагрузок, т.е. возможно перераспределение усилий между стержнями, что снижает надежность пространственного каркаса. Сборку узлов пространственного каркаса существенно усложняет также разность температур при изготовлении узловых элементов, стержней и их монтаже, так как при значительном указанном перепаде температур стержни могут удлиняться (укорачиваться) более чем на 1 мм, т.е. разности диаметров болтов и отверстий под болты. Кроме того, выполнение спаренных проушин из листовых фасонок обуславливает повышенные трудозатраты на изготовление узлового элемента. Наиболее близким техническим решением к предлагаемому является узел соединения пространственного каркаса из стержней, оголовки которых снабжены листовыми проушинами, содержащий узловой элемент из опорной и прижимной плит с соосными отверстиями и спаренными проушинами, выполненными в виде жестко прикрепленных к опорной плите торцами отрезных уголков, и пропущенные через отверстия опорных и прижимных плит и проушин крепежные болты с гайками 2. Выполнение спаренных проушин узлового элемента в виде жестко прикрепленных к опорной плите торцами отрезных уголков позволяет снизить трудозатраты на изготовление узлового элемента. 2 55352009.08.30 Однако, по-прежнему, к недостаткам известного узла можно отнести сложность сборки узлов пространственного каркаса, определяемая необходимостью точного совмещения в процессе сборки отверстий проушин узлового элемента и стержней необходимость высокой точности изготовления узлового элемента и стержней невысокую надежность пространственного каркаса вследствие наличия монтажных люфтов, определяющих повышенную деформативность пространственного каркаса и не гарантирующих одновременное включение в работу всех стержней при восприятии проектных нагрузок. Существенному усложнению сборки узлов пространственного каркаса способствует также разность температур при изготовлении (на заводе-изготовителе) узловых элементов, стержней и их монтаже (на объекте), так как при значительном указанном перепаде температур стержни могут удлиняться (укорачиваться) более чем на 1 мм, т.е. разности диаметров болтов и отверстий под болты, что затрудняет постановку болтов. Задача, на решение которой направлена предлагаемая полезная модель, состоит в том,чтобы упростить сборку узлов пространственного каркаса, повысить надежность последнего и снизить необходимую точность изготовления узлового элемента и стержней. Решение поставленной задачи достигается тем, что в известном узле соединения пространственного каркаса из стержней, оголовки которых снабжены листовыми проушинами, содержащем узловой элемент из опорной и прижимной плит с соосными отверстиями и спаренными проушинами, выполненными в виде жестко прикрепленных к опорной плите торцами отрезных уголков, и пропущенные через отверстия опорных и прижимных плит и проушин крепежные болты с гайками, в отверстии листовой проушины одного из оголовков каждого из стержней соосно монтирована с возможностью осевого поворота балансирная шайба с отверстием под болт, которое расположено относительно оси отверстия листовой проушины с эксцентриситетом, определяемым по выражению/(2),где е - эксцентриситет отверстия в балансирной шайбе относительно отверстия в листовой проушине стержня- коэффициент температурного расширения материала стержня- длина стержня в процессе его изготовления- максимально возможная разность температур при изготовлении стержня и его монтаже- угол в проектном положении между продольной осью стержня и прямой, соединяющей ось балансирной шайбы с осью отверстия в ней- допуск размера на изготовление стержня по его длине. Соосный монтаж в отверстии листовой проушины одного из оголовков каждого из стержней с возможностью осевого поворота балансирной шайбы с отверстием под болт,которое расположено относительно оси отверстия листовой проушины с эксцентриситетом, позволяет существенно упростить сборку узлов пространственного каркаса вследствие возможности изменения расстояния между отверстиями под болты в листовых проушинах стержней посредством поворота балансирной шайбы вокруг ее оси, что особенно важно при значительных перепадах температур в процессе изготовления и монтажа элементов каркаса. Возможность изменения расстояния между отверстиями под болты в листовых проушинах стержней в процессе сборки узлов позволяет также снизить необходимую точность изготовления узлового элемента и стержней (возможно увеличение допусков по размерам при изготовлении узловых элементов и стержней, особенно по длине стержней) и повысить надежность работы пространственного каркаса при восприятии проектных нагрузок вследствие исключения люфтов при сборке узлов, что приводит к снижению деформаций пространственного каркаса и гарантирует одновременное включение в работу всех стержней. 3 55352009.08.30 Расположение отверстия под болт в балансирной шайбе относительно оси отверстия листовой проушины стержня с эксцентриситетом, определяемым по выражению/(2), позволяет обеспечить в процессе сборки узлов точное совпадение отверстий в проушинах узлового элемента и в балансирной шайбе при любых возможных отклонениях в размерах стержней как от перепада температур (в процессе изготовления и монтажа элементов каркаса), так и от допусков по размерам при их изготовлении. Полезная модель поясняется чертежами, где на фиг. 1 изображен общий вид собранного узла на фиг. 2 - разрез А-А на фиг. 1 на фиг. 3 - схема к определению эксцентриситета отверстия в балансирной шайбе относительно отверстия в листовой проушине стержня в случае сборки узла при более низкой температуре, чем температура в процессе изготовления стержней на фиг. 4 - узловой элемент, вид сверху на фиг. 5 - вид Б на фиг. 4 на фиг. 6 - оголовок стержня (раскоса) с отверстием под балансирную шайбу на фиг. 7 - то же, с установленной балансирной шайбой. Обозначения 1 - стержни 2 - оголовки стержней 3 - листовые проушины 4 - крепежные болты 5 - гайки 6 - узловой элемент 7 - опорная плита 8 - прижимная плита 9 - отверстия в опорной и прижимной плитах 10 - спаренные проушины 11 - отрезные уголки 12 - отверстия в листовых проушинах 13 - балансирная шайба 14 - отверстия в балансирных шайбах 15 - ось балансирной шайбы 16 - ось отверстия в балансирной шайбе 17 пружинная шайба. Узел соединения пространственного каркаса из стержней 1, оголовки 2 которых снабжены листовыми проушинами 3, содержит крепежные болты 4 с гайками 5 и узловой элемент 6 из опорной 7 и прижимной 8 плит с соосными отверстиями 9 и спаренными проушинами 10, выполненными в виде жестко прикрепленных торцами отрезных уголков 11 к опорной плите 7 (фиг. 1, 2, 47). В отверстии 12 листовой проушины 3 одного из оголовков 2 каждого из стержней 1(фиг. 6) соосно монтирована с возможностью осевого поворота балансирная шайба 13 с отверстием 14 под болт 4 (фиг. 7), причем диаметр балансирной шайбы 13 принимается меньше диаметра отверстия 12 листовой проушины 3 на 0,10,2 мм. Отверстие 14 под болт 4 расположено относительно отверстия 12 листовой проушины 3 с эксцентриситетом, определяемым по выражению (фиг. 3)/(2),где е - эксцентриситет отверстия 14 в балансирной шайбе 13 относительно 12 отверстия в листовой проушине стержня 1- коэффициент температурного расширения материала стержня 1- длина стержня 1 в процессе его изготовления- максимально возможная разность температур при изготовлении стержня 1 и его монтаже- угол в проектном положении между продольной осью стержня 1 и прямой, соединяющей ось 15 балансирной шайбы 13 с осью 16 отверстия 14 в ней- допуск размера на изготовление стержня 1 по его длине. Для обеспечения возможности поворота шайбы 13 вокруг своей оси до совмещения с осью проушин 10 узловых элементов в процессе сборки узла вращающим моментом необходимо наличие плеча, достаточная величина которого возникает только в случае, если угол 1020. Однако уголдолжен быть не более 4045, в противном случае происходит значительное увеличение определяемого по выражению (1) значения эксцентриситета е. Таким образом, уголследует принимать в пределах 1045. Крепежные болты 4 пропущены через отверстия 9 опорных 7 и прижимных 8 плит и 12, 14 проушин 3, 10 или балансирных шайб 13 (фиг. 1, 2). Диаметр отверстий, через которые пропускаются болты 4, принимается на 0,20,3 мм меньше диаметра болтов 4. Для стопорения гаек 5 используются пружинные шайбы 17. 4 55352009.08.30 Сборка узлов соединения стержней 1 пространственного каркаса производится в следующем порядке. Перед установкой каждого из стержней 1 балансирная шайба 13 поворачивается в отверстии 12 листовой проушины 3 в положение, при котором угол между прямой, соединяющей ось 15 балансирной шайбы 13 с осью 16 отверстия 14 в ней, и осью стержня 1 составит 90, в этом случае обеспечивается максимальное плечо усилий при последующем повороте шайбы 13 в процессе установки стержня 1. Затем стержень 1 листовой проушиной 3 с балансирной шайбой 13 заводится между спаренными проушинами 10 узлового элемента 6 с совмещением отверстий в проушинах 10 и балансирной шайбе 13, через совмещенные отверстия пропускается болт 4, на болт 4 накидывается пружинная шайба 17 и затягивается гайка 5 (фиг. 1, 2). После чего второй оголовок 2 стержня 1 с листовой проушиной 3 без балансирной шайбы 13 заводится между спаренными проушинами 10 смежного узла (на чертежах не показано) с максимальным совмещением отверстий в проушинах 3, 10 узлового элемента 6 смежного узла и стержня 1 и в указанные отверстия пропускается направляющий пробойник с заостренным коническим концом (на чертежах не показано), при этом диаметр пробойника принимается меньше диаметра отверстия на 0,1 мм. В процессе проталкивания(забивки) пробойника происходит совмещение отверстий в проушинах 3, 10, при этом осуществляется поворот балансирной шайбы 13 ранее установленного оголовка 2 стержня 1 вращающим моментом, величина которого определяется монтажным усилием в стержне 1,возникающим в процессе взаимодействия конического конца пробойника при его забивке с проушинами 3, 10, и плечом монтажного усилия в стержне 1 относительно оси отверстия 16 в балансирной шайбе 13. На заключительном этапе, после выемки пробойника, через отверстия в проушинах 3,10 смежного узла пропускается болт 4, на болт 4 накидывается пружинная шайба 17 и затягивается гайка 5. Аналогично устанавливаются между узловыми элементами 6 остальные стержни 1. Особенностью установки стержней 1 поясов пространственного каркаса является то,что после пропуска болтов 4 через отверстия в опорных плитах 7, листовых проушинах 3 и балансирных шайбах 13 на болты 4 надеваются прижимные плиты 8 и пружинные шайбы 17, после чего производится навинчивание с затягиванием гаек 5 (фиг. 1). Соосный монтаж в отверстии 12 листовой проушины 3 одного из оголовков 2 каждого из стержней 1 с возможностью осевого поворота балансирной шайбы 13 с отверстием 14 под болт 4, которое расположено относительно оси отверстия 12 листовой проушины 3 с эксцентриситетом, позволяет существенно упростить сборку узлов пространственного каркаса вследствие возможности изменения расстояния между отверстиями под болты 4 в листовых проушинах 3 стержней 1 посредством поворота балансирной шайбы 13 вокруг ее оси, что особенно важно при значительных перепадах температур в процессе изготовления и монтажа элементов каркаса. Возможность изменения расстояния между отверстиями под болты 4 в листовых проушинах 3 стержней 1 в процессе сборки узлов позволяет также снизить необходимую точность изготовления узлового элемента 6 и стержней 1(возможно увеличение допусков по размерам при изготовлении узловых элементов 6 и стержней 1, особенно по длине стержней) и повысить надежность работы пространственного каркаса при восприятии проектных нагрузок вследствие значительного уменьшения люфтов при сборке узлов, что приводит к снижению деформаций пространственного каркаса и гарантирует одновременное включение в работу всех стержней 1. Благодаря упрощению сборки обеспечивается снижение трудозатрат на монтаж пространственных и плоских каркасов не менее чем на 1520 . Расположение отверстия под болт в балансирной шайбе относительно оси отверстия листовой проушины стержня с эксцентриситетом, определяемым по выражению/(2), позволяет обеспечить в процессе сборки узлов точное совпадение 5 55352009.08.30 отверстий в проушинах узлового элемента и в балансирной шайбе при любых возможных отклонениях в размерах стержней как от перепада температур (в процессе изготовления и монтажа элементов каркаса), так и от допусков по размерам при их изготовлении. Максимальную эффективность предлагаемый узел может дать при сборке пространственных каркасов с большими длинами стержней 1 (более 3 м). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 7

МПК / Метки

МПК: E04B 1/58

Метки: стержней, соединения, пространственного, каркаса, узел

Код ссылки

<a href="https://by.patents.su/7-u5535-uzel-soedineniya-prostranstvennogo-karkasa-iz-sterzhnejj.html" rel="bookmark" title="База патентов Беларуси">Узел соединения пространственного каркаса из стержней</a>

Предыдущий патент: Система водяного отопления помещений дома

Следующий патент: Оптический датчик концентрации вещества

Случайный патент: Черный проявитель для выявления следов рук