Способ получения карбамида

Номер патента: 3577

Опубликовано: 30.12.2000

Авторы: Гусев Анатолий Иванович, Гендельман Арон Беркович, Тарасов Владимир Александрович, Дурач Роберт Николаевич, Котлярский Дмитрий Владимирович

Текст

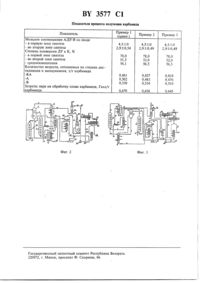

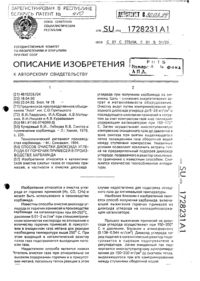

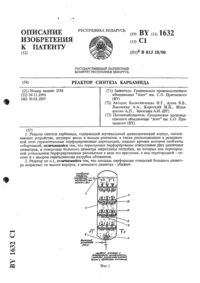

Изобретение относится к способам получения карбамида из аммиака и диоксида углерода.Известны способы получения карбамида взаимодействием аммиака и диоксида углерода при повышенных температурах и давлениях с образованием плава синтеза карбамида, содержащего карбамид, воду, карбамат аммония, аммиак И диоксид углерода, разложением карбамата аммония при подводе тепла на нескольких ступенях давления с образованием концентрированного карбамида и газовых потоков, абсорбцией газовых потоков водными абсорбентами с образованием водного раствора углеаммонийных солей (УАС), рециркулируемого на стадию образования плава синтеза карбамида (1).Известен, в частности, способ получения карбамида взаимодействием аммиака и диоксида углерода в двух зонах синтеза, в которых поддерживают одинаковые температуру и давление в пределах соответственно 160-220 С и 14-42 МПа, причем в первую зону синтеза подают потоки свежих аммиака и диоксида углерода при мольном соотношении между ними от 4 до 10, а во вторую потоки свежих и рециркулируемых реагентов при мольном соотношении между аммиаком и диоксидом углерода от 2,5 до 4, с образованием потоков плава синтеза карбамида,содержащего карбамид, воду, карбамат аммония, аммиак и диоксид углерода, разложением карбамата аммония в потоках плава синтеза карбамида при подводе тепла на нескольких ступенях при понижении давления с образованием концентрированного карбамида и газовых потоков, абсорбцией газовых потоков водными абсорбентами с образованием водного раствора УАС, рециркуляцией водного раствора УАС во вторую зону синтеза (2). В этом способе использование различных избытков аммиака в двух зонах синтеза позволяет несколько повысить средневзвешенную степень конверсии исходных реагентов в карбамид и за счет этого сокраТИТЬ энергетические затраты на разложение карбамата аммония И испарение аммиака, ДИОКСИда углерода и воды. Однако эти затраты остаются достаточно высокими. Так, для условий примера из описания этого способа, при мольных соотношениях между аммиаком, диоксидом углерода и водой, равных 5,610 в первой зоне синтеза и 411,23 во второй зоне синтеза, температуре и давлении в обеих зонах синтеза соответственно 185 С и 24,5 МПа, степени конверсии диоксида углерода в карбамид в первой и второй зонах синтеза составляют соответственно 75 И 50 средневзвешенная степень конверсии диоксида углерода в карбамид - 63,5 , а затраты теплоты на разложение карбамата аммония и испарение аммиака, диоксида углерода и воды - 0,99 Гкал/т карбамида.Наиболее близким к предложенному по технической сущности является известный способ получения карбамида, заключающийся во взаимодействии аммиака и диоксида углерода в двух зонах синтеза, в первую из которых подают потоки свежих аммиака и диоксида углерода, а во вторую - смесь, содержащую аммиак, диоксид углерода, карбамат аммония, воду и примеси,при давлении в первой зоне синтеза выше давления во второй, выводе газовой смеси не вступивших в реакцию веществ и жидкого плава, содержащего карбамид, воду и карбамат аммония, из каждой зоны синтеза, снижении давления потока плава из первой зоны синтеза до давления во второй зоне, отделении из него газов путем адиабатической сепарации и смешивании его с потоком плава, поступающего из второй зоны синтеза, разложении содержащегося в плаве карбамата аммония на нескольких ступенях при подводе тепла и понижении давления,при этом на первой ступени разложение осуществляют в отпарной зоне при давлении, равном давлению во второй зоне синтеза, с образованием концентрированного карбамида и водного раствора углеаммонийных солей и рециркуляцией полученного раствора во вторую зону синтеза (5). В этом способе комбинирование двух зон синтеза позволяет осуществить процесс с умеренными энергетическими затратами.Для снижения энергетических затрат в процессе получения карбамида с использованием двух зон синтеза предложен способ получения карбамида, заключающийся во взаимодействии аммиака и диоксида углерода в двух зонах синтеза, в первую из которых подают потоки свежих аммиака и диоксида углерода, а во вторую - смесь, содержащую аммиак, диоксид углерода,карбамат аммония, воду и примеси, при давлении в первой зоне синтеза выше давления во второй, выводе газовой смеси не вступивших в реакцию веществ и жидкого плава, содержаще тго карбамид, воду и карбамат аммония, из каждой зоны синтеза, снижении давления потока плава из первой зоны синтеза до давления во второй зоне, отделении из него газов и смешивании его с потоком плава, поступающего из второй зоны синтеза, разложении содержащегося в плаве карбамата аммония на нескольких ступенях при подводе тепла и понижении давления,при этом на первой ступени разложение осуществляют в отпарной зоне при давлении, равном давлению во второй зоне синтеза, с образованием концентрированного карбамида и водного раствора утлеаммонийных солей и рециркуляцией полученного раствора во вторую зону синтеза, отличающийся тем, что жидкие и газовые потоки из каждой зоны синтеза выводят раздельно, плав из первой зоны синтеза после снижения давления до давления второй зоны синтеза в процессе отделения газов подвергают обработке газовым потоком, выводимым из второй зоны синтеза или из отпарной зоны, газовые потоки из зон синтеза абсорбируют с образованием водных растворов углеаммонийных солей и рециркулируют На дрУгие стадии процесса, а отпаривание ведут в токе диоксида углерода.Техническим результатом предложенного способа является уменьшение общего количества неконвертированных реагентов, которое приходится отделять из плава синтеза карбамида, что,в свою очередь, приводит к снижению энергозатрат на их отделение. .Из уровня техники известны способы получения карбамида взаимодействием аммиака и диоксида углерода в зоне синтеза, в которую подают потоки свежего аммиака и реЦиркулируемых реагентов, с образованием потока плава синтеза карбамида, содержащего карбамид, воду,карбамат аммония, аммиак и диоксид углерода, разложением карбамата аммония в потоке плава синтеза карбамида при подводе тепла на нескольких ступенях при понижении давления с образованием концентрированного карбамида и газовых потоков, абсорбцией газовых потоков водными абсорбентами с образованием водного раствора УАС, рециркуляцией водного раствора УАС в зону синтеза, причем из зоны синтеза выводят раздельно жидкий и газовый потоки, газовый поток направляют на абсорбцию водным абсорбентом, а жидкий поток подвергают обработке в отпарной зоне в потоке свежего диоксида углерода при подводе тепла и при давлении, равном давлению в зоне синтеза, с разложением части карбамата аммония и отделением образовавшегося газового потока, его смешением с раствором УАС и свежим аммиаком и подачей смеси в зону синтеза (3,4). Из известности этих способов, однако, не вытекает возможность повышения степени конверсии исходных веществ в системе, включающей две зоны синтеза карбамида, одна из которых работает в условиях, аналогичных этим способам,путем установления различных давлений в этих зонах и предварительной обработки плава из первой зоны под давлением, равным давлению во второй зоне.Сущность изобретения иллюстрируется приведенными ниже примерами 1-3 со ссылками соответственно на прилагаемые фиг. 1-3, из которых на фиг. 1 изображена технологическая схема процесса по известному способу с адиабатической сепарацией жидкого потока из первой зоны синтеза, на фиг. 2 - схема процесса по предложенному способу с обработкой указанного потока газами из второй зоны синтеза, на фиг. 3 - схема процесса по предложенному способу с обработкой указанного потока газами из отпарной зоны. .Во всех примерах приняты следующие обозначения А - аммиак, ДУ - диоксид углерода, К- карбамид, В - вода, КА - карбамат аммония, И - инерты. Количества реагентов даны в кг/ч.В соответствии с фит. 1 в реактор 1, работающий при давлении 19 МПа и температуре 200 С, подают поток 2 жидкого А (22602) и поток 3, содержащий ДУ 13000 и И 500. Из реактора 1 потоком 4 отводят газовую фазу (А 3000, И 500), которую направляют в конденсатор 5. Поток 6 раствора из реактора 1 (К 13827, ДУ 2860, А 11767, В 4149) подают в сепаратор 7, работающий при давлении 14 МПа. За счет адиабатического расцшрения в сепараторе происходит разделение жидкой и газовой фаз. Поток 8 газовой фазы (А 670, ДУ 150, В 10) направляют в скруббер 9, где ее смешивают с поггоком 10 тазовой фазы (А 6327, ДУ 5159, В 362, И 1500) и подвергают абсорбции-конденсации. Раствор из сепаратора 7 потоком 11 (А 11097, ДУ 2710, К 13827, В 4139) подают в стриппер 12 для разложения КА и отгонки А и ДУ. В стриппер 12 подают также хсидктпй поток 13 (А 38879, ДУ 25187, К 43940, В 26660). В стриппере происходит выделение А и ДУ из растворов за счет тепла, подводимого паром(давление 2 МПа). Для интенсификации процесса в нижнюю часть стриппера подают поток 14 газообразного ДУ (ДУ 29363, И 1000). Подача ДУ позволяет снизить парциальное давление А в газовой фазе и значительно увеличить степени разложения КА и отгона А и ДУ.Поток 15 газовой фазы из стриппера (А 37870, ДУ 45369, В 36, И 1000) направляют в конденсатор 5, где происходит ее конденсация вместе с потоком 4 и потоком 16 (А 29236, ДУ 17200, В 13804). Теплота образования КА и конденсации А, выделяющаяся в процессе, расходуется на образование пара (давление 0,35 МПа), используемого для выделения неконвертированных реагентов и воды на стадиях дистилляции и выпаривания раствора К. Поток 17 газо ВУ 3577 С 1жидкостной смеси (А 70106, ДУ 62569, В 13840, И 1500), полученный в конденсаторе 5, поступает в реактор 18, где протекает реакция образования К при давлении 14 МПа.Поток жидкости 19 (А 12106, ДУ 11891, К 57767, В 30763) поступает из стриппера 12 на стадию дистилляции низкого давления в колонне 20, осуществляемую при давлении 0,25 МПа,Поток раствора 21 (А 1101, ДУ 437, К 57767, В 28075) из колонны 20 направляют на стадию вакуум-концентрирования. Газовый поток 22 (А 11005, ДУ 11454, В 2688) из колонны 20 поступает в конденсатор-абсорбер 23 на абсорбцию слабым раствором УАС. Раствор К из колонны 20 концентрируют в выпарных аппаратах 24, полученный расплав (К 57767, В 173) потоком 25 направляют на грануляцию (на схеме не показана), где получают готовый продукт (57940). Вакуум на стадии концентрирования раствора К создают системой паровых эжекторов 26. Соковый пар конденсируется в системе конденсаторов 27, 28, охлаждаемых оборотной водой. В конденсатор 28 поступают также сдувки из конденсатора-абсорбера 23 - поток 29 (А 5, В 1). Из конденсаторов 27, 28 поток 30 (А 1101, ДУ 437, В 42110) подают в сборник 31, откуда насосом 32 часть раствора потоком 33 (А 156, ДУ 62, В 5972) подают на орошение абсорбера 34, в нижнюю часть которого потоком 35 (А 1225, ДУ 210, В 36, И 1500) поступает газовая фаза из скруббера 9. Поток 36 (И 1500) из абсорбера 34 сбрасывают в атмосферу. Полученный в абсорбере 34 раствор УАС потоком 37 (А 1381, ДУ 272, В 6008) поступает в конденсатор-абсорбер 23. Часть конденсата сокового пара из сборника 31 потоком 38 (А 945, ДУ 375, В 36138) направляют на стадию очистки сточных вод (не показана), где из раствора десорбируют А и ДУ и потоком 39 (А 962, ДУ 375, В 4773) возвращают в конденсатор-абсорбер 23. Полученный в конденсаторе-абсорбере 23 раствор УАС потоком 40 (А 13343, ДУ 12101, В 13168) насосом 41 подают в скруббер 9, где используют для абсорбции газов из сепаратора 7 и реактора 18. Поток 42 (А 19115, ДУ 17200, В 13804) раствора УАС из скруббера 9 эжектором 43 подают в конденсатор 5. Рабочим потоком в эжекторе служит жидкий поток 44 (А 10121).Показатели процесса по данному и последующим примерам приведены в таблице.В соответствии с фиг. 2 в реактор 1, работающий при давлении 19 МПа и температуре 200 С,подают поток 2 жидкого А (22602) и поток 3, содержащий ДУ 13000 и И 500. Из реактора 1 потоком 4 отводят газовую фазу (А 3000, И 500), которую направляют в конденсатор 5. Поток 6 раствора из реактора 1 (К 13827, ДУ 2860, А 11767, В 4149) подают в сепаратор 7, работающий при давлении 14 МПа. В этот же сепаратор поступает поток 8 (А 6327, ДУ 5159, В 362, И 1500) газов из реактора 9. За счет дросселирования раствора и теплоты газов из реактора 9 в сепараторе происходит частичное разложение КА и отгон А и ДУ. Поток 10 газовой фазы из сепаратора 7 (А 7400, ДУ 5400, В 368, И 1500) направляют в скруббер 11. Раствор из сепаратора 7 потоком 12 (А 10194, ДУ 2619, К 13827, В 4143) подают в стриппер 13 для разложения КА и отгонки А и ДУ. В стриппер 12 подают таюке жидкий поток 14 (А 38688, ДУ 24874, К 44367, В 25539) из реактора 9, работающего при давлении 14 МПа и температуре 185 С. В стриппере происходит разложение основного коли чества КА изпотоков 12 и 14 и выделение А и ДУ из растворов за счет тепла, подводимого паром(давление 2 МПа). Для интенсификации процесса в нижнюю частъ стриппера подаюгг поток 15 газообразного ДУ (ДУ 29676, И 1000) с температурой 120 8 С.Поток 16 газовой фазы из стриппера (А 37870, ДУ 45369, В 36, И 1000) направляют в конденсатор 5, где происходит ее конденсация вместе с потоком 4 и потоком 17 (А 10374). Теплота образования КА и конденсации А, выделяющаяся в процессе, расходуется на образование пара (давление 0,35 МПа), используемого для выделения неконвертированных реагентов и воды на стадиях дистилляции и выпаривания раствора К. Поток 18 газожидкостной смеси (А 70106, ДУ 62569, В 12591, И 1500), полученный в конденсаторе 5, поступает в реактор 9.Поток жидкости 19 (А 11462, ДУ 11800, К 58194, В 29646) поступает из стриппера 13 на стадию дистилляции низкого давления в колонне 20, осуществляемую при давлении 0,25 МПа. Поток раствора 21 (А 1113, ДУ 445, К 58194, В 28276) из колонны 20 направляют на стадию вакуум-концентрирования. Газовый поток 22 (А 10349, ДУ 11355, В 1370) из колонны 20 поступает в конденсатор-абсорбер 23 на абсорбцию слабым раствором УАС. Раствор К из колонны 20 концентрируют в выпарных аппаратах 24, полученный расплав (К 58194, В 175) потоком 25 направляют на грануляцию (на схеме не показана), где получают товарный продукт (58369). Вакуум на стадии выпаривания раствора карбамида создают системой паровых эжекторов 26. Соковый пар из аппаратов 24 конденсируется в системе конденсаторов 27, 28, охлаждаемых оборотной водой. В конденсатор 28 поступают также сдувки из конденсатора-абсорбера 23 поток 29 (А 5, В 1). Из конденсаторов 27, 28 поток 30 (А 1118, ДУ 445, В 42190) подают в сборник 31, откуда насосом 32 часть раствора потоком 33 (А 156, ДУ 62, В 5907) подают на орошение абсорбера 34, в нижнюю часть которого потоком 35 (А 1225, ДУ 210, В 36, И 1500) поступает газовая фаза из скруббера 11. Поток 36 (И 1500) из абсорбера 34 сбрасывают в атмо ВУ 3577 Ссферу. Полученный в абсорбере 34 раствор УАС потоком 37 (А 1381, ДУ 272, В 5943) поступает в конденсатор-абсорбер 23. Часть конденсата сокового пара из сборника 31 потоком 38 (А 962,ДУ 383, В 36283) направляют на стадию очистки сточных вод (не показана), где из раствора десорбируют А И ДУ И потоком 39 (А 962, ДУ 383, В 4911) возвращают в конденсатор-абсорбер 23. Полученный в конденсаторе-абсорбере 23 раствор УАС потоком 40 (А 12687, ДУ 12010, В 12223) насосом 41 подают в скруббер 11, где используют для абсорбции газов из сепаратора 7. Поток 42 (А 18862, ДУ 17200, В 12555) раствора УАС из скруббера 11 эжектором 43 подают в конденсатор 5. Рабочим потоком в эжектора служит жидкий поток 44 (А 10121).В соответствии с фиг. 3 в реактор 1, работающий при давлении 19 МПа и температуре 200 С,подают поток 2 жидкого А (22602) с температурой 25 С и поток 3, содержащий ДУ 13000 и И 500,с температурой 125 С. Из реактора 1 потоком 4 отводят газовую фазу (А 3000, И 500), которую направляют в конденсатор 5. Поток 6 раствора из реактора 1 (К 13827, ДУ 2860, А 11767, В 4149) подают в сепаратор 7, работающий при давлении 14 МПа, За счет дросселирования раствора и теплоты вводимых в сепаратор газов дистилляции в сепараторе происходит частичное разложение КА и отгон А и ДУ. Раствор из сепаратора 7 потоком 8 (А 10077, ДУ 2313, К 13827, В 4143) подают в стриппер 9 для разложения КА и отгонки А и ДУ. Поток 10 газовой фазы из сепаратора 7 (А 38943,ДУ 45610, В 36, И 1000) направляют в конденсатор 5, в котором происходит конденсация А и образование КА с выделением значительного количества тепла. Теплота, выделяющаяся в процессе,расходуется на образование пара (давление 0,4 МПа), используемого для выделения неконвертированных реагентов и воды на стадиях дистилляции и выпаривания раствора К.Поток 11 газожидкостной смеси (А 70106, ДУ 62569, В 12585, И 1500), полученный в конденсаторе 5, поступает в реактор 12, где происходит реакция образования К при давлении 14 МПа. Газовый поток 13 (А 6327, ДУ 5159, В 362, И 1500) из реактора.12 с температурой 184 С поступает в скруббер 14. Жидкий поток 15 (А 38638, ДУ 24874, К 44317, В 25533) из реактора 12 поступает в стриппер 9, где происходит разложение основного количества КА из потоков 8 и 15 и выделение А и ДУ из растворов за счет тепла, подводимого паром (давление 2 МПа). Для интенсификации процесса в нижнюю часть стриппера подают поток 16 газообразного ДУПоток 17 газовой фазы из стриппера (А 57253, ДУ 45063, В 30) направляют в сепаратор 7. Поток жидкости 18 (А 11462, ДУ 11800, К 58194, В 29646) с температурой 170 С поступает из стриппера на стадию дистилляции низкого давления в колонне 19, осуществляемую при давлении 0,35 МПа. Поток раствора 20 (А 1113, ДУ 445, К 58194, В 28276) из колонны 19 направляют на стадию вакуум-концентрирования 21. Газовый поток 22 (А 10349, ДУ 11355, В 1370) из колонны 19 поступает в конденсатор-абсорбер 23 на абсорбцию слабым раствором УАС. Раствор К из колонны 19 концентрируютв выпарных аппаратах 21, полученный расплав (К 58194,В 175) потоком 24 направляют на грануляцию (на схеме не показана), где получают готовый продукт (58369).Вакуум на стадии выпаривания раствора карбамида создают системой паровых эжекторов 25, Соковый пар из аппаратов 21 конденсируется в системе конденсаторов 26, 27, охлаждаемых оборотной водой. В конденсатор 26 поступают также сдувки из конденсатора-абсорбера 23 поток 29 (А 5, В 1). Из конденсаторов 26,27 поток 30 (А 1118, ДУ 445, В 42190) подают в сборник 31, откуда насосом 32 часть раствора потоком 33 (А 156, ДУ 62, В 5907) подают на орошение абсорбера 34, в нижнюю часть которого потоком 35 (А 1215, ДУ 210, В 36, И 1500) поступает газовая фаза из скруббера 14. Поток 36 (И 1500) из абсорбера 34 сбрасывают в атмосферу. Полученный в абсорбере 34 раствор УАС потоком 37 (А 1381, ДУ 272, В 5943) поступает в конденсатор-абсорбер 23. Часть конденсата сокового пара из сборника 31 потоком 38 (А 962,ДУ 383, В 36283) направляют на стадию очистки сточных вод (не показана), где из раствора десорбируют А и ДУ и потоком 39 (А 962, ДУ 383, В 4911) возвращают в конденсатор-абсорбер 23. Полученный в конденсаторе-абсорбере 23 раствор УАС потоком 41 (А 12687, ДУ 12010, В 12223) насосом 40 подают в скруббер 14, где при давлении 14 МПа и температуре 160 С происходит абсорбция-конденсация газов из реактора 12. Поток 42 (А 17789, ДУ 16959, В 12549) раствора УАС из скруббера 14 эжектором 43 подают в конденсатор 5. Рабочим потоком в эжекторе служит жидкий поток 44 (А 10374).

МПК / Метки

МПК: C07C 273/04

Метки: способ, карбамида, получения

Код ссылки

<a href="https://by.patents.su/6-3577-sposob-polucheniya-karbamida.html" rel="bookmark" title="База патентов Беларуси">Способ получения карбамида</a>

Предыдущий патент: Способ получения пластификатора для бетонных смесей

Следующий патент: Способ получения карбамида

Случайный патент: Способ диагностики синовита деструктивного патогенеза