Способ неразрушающего контроля прочности напрессовки колец подшипников на шейку оси колесной пары и устройство для его осуществления

Номер патента: 13116

Опубликовано: 30.04.2010

Авторы: Чернин Игорь Леонидович, Сенько Вениамин Иванович, Чернин Ростислав Игоревич, Сенько Надежда Григорьевна

Текст

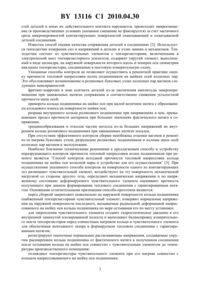

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ НЕРАЗРУШАЮЩЕГО КОНТРОЛЯ ПРОЧНОСТИ НАПРЕССОВКИ КОЛЕЦ ПОДШИПНИКОВ НА ШЕЙКУ ОСИ КОЛЕСНОЙ ПАРЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель Учреждение образования Белорусский государственный университет транспорта(72) Авторы Сенько Вениамин Иванович Чернин Игорь Леонидович Чернин Ростислав Игоревич Сенько Надежда Григорьевна(73) Патентообладатель Учреждение образования Белорусский государственный университет транспорта(57) 1. Способ неразрушающего контроля прочности напрессовки колец подшипников на шейку оси колесной пары, при котором в средней части по длине напрессовки колец подшипников коаксиально последним закрепляют камеру высокого давления, с двух сторон которой на кольцах подшипников неподвижно при помощи резьбового соединения закрепляют чувствительные цилиндрические элементы с тензорезисторами и выполняют балансировку их измерительного моста, после чего создают нагрузку на чувствительные цилиндрические элементы путем гидрораспора зоны контакта посадочных поверхностей колец подшипников и шейки оси рабочей жидкостью, подаваемой из камеры высокого давления в соприкасающиеся торцы колец подшипников, и в два этапа измеряют на поверхности каждого чувствительного цилиндрического элемента нормальные напряжения растяжения,13116 1 2010.04.30 при этом на первом этапе фиксируют возникновение нормальных напряжений растяжения в тензорезисторе, наиболее близком от соприкасающихся торцов колец подшипников, и замедляют подачу рабочей жидкости, а на втором этапе - при появлении показаний на одном из удаленных тензорезисторов прекращают подачу рабочей жидкости и замеряют возникающие в наиболее близком к указанным соприкасающимся торцам колец тензорезисторе нормальные напряжения растяжения, по величине которых или по разности величин нормальных напряжений растяжения первого и второго этапов измерений судят о прочности напрессовки колец на шейку оси. 2. Устройство для неразрушающего контроля прочности напрессовки колец подшипников на шейку оси колесной пары, содержащее выполненные с возможностью коаксиальной установки и закрепления на кольцах подшипников клеммовые измерительные элементы с тензорезисторами, закрепляемую неподвижно и герметично в средней части по длине колец подшипников толстостенную камеру высокого давления с кольцевыми уплотнениями по наружным поверхностям колец подшипников и со своих торцов в виде тонкостенных конусных втулок с двух сторон к торцам упомянутой камеры примыкают клеммовые измерительные элементы с тензорезисторами, каждый из которых выполнен с возможностью фиксации положения средней части камеры высокого давления относительно соприкасающихся торцов колец подшипников камера высокого давления выполнена с резьбовыми концевыми частями и с двумя конусными внутренними поверхностями, вершины конусов которых направлены к середине упомянутой камеры, по торцам которой размещены нажимные гайки для затяжки конусных тонкостенных втулок кольцевых уплотнений по внутренним конусным поверхностям камеры высокого давления, содержащей подвод рабочей жидкости, клапан для связи с атмосферой во время ее заполнения рабочей жидкостью и обратный клапан для поддержания требуемого давления рабочей жидкости. Изобретение относится к области машиностроения и транспорта, а именно к механосборочному производству, в частности к сборке с натягом деталей типа вал-втулка тепловым способом, и предназначено для оценки прочности сопряжения внутренних колец двух рядом стоящих буксовых роликовых подшипников, напрессованных на шейку оси колесный пары при ремонте (полной ревизии буксовых узлов). Известно применение способа контроля прочности соединений с натягом по величине контрольного аксиального усилия 1. Проверяемое соединение нагружают и о заданной прочности судят по неподвижности соединения, при этом во время приложения испытательной нагрузки снижают расчетную прочность соединения путем уменьшения величины натяга в сопряжении, а испытательную нагрузку устанавливают из соотношения РиРмин - Рсн, где Ри - испытательная нагрузка, Рмин - минимально допустимая прочность соединения с натягом, Рсн - программируемое снижение прочности соединения за счет принимаемого уменьшения натяга. Применяемый способ контроля прочности напрессовки колец подшипников на шейки осей, заключающийся в определении разности величин диаметров посадочных поверхностей охватывающей и охватываемой деталей, в данном случае нельзя применить. Кроме того, из-за дискретности контакта на отдельных участках сопряженных поверхностей фактические давления могут отличаться и применяемый способ контроля не дает достоверных исходных данных для оценки величины контактного давления в зоне сопряжения и напряженного состояния охватывающей детали, сопротивления посадки относительно сдвигу и проворачиванию. Способ прямого контроля прочности сопряжения тепловых посадок по величине нормированного усилия сдвигапозволяет с большей достоверностью оценивать несущую способность поперечно-прессовых посадок теплового формирования. При увеличении сдвигающего (скручивающего) усилия упругое деформирование микропрофиля поверхно 2 13116 1 2010.04.30 стей деталей в зонах их действительного контакта нарушается, происходит микросмещение (в производственных условиях указанное смещение не фиксируется) за счет частичного среза микронеровностей контактирующих поверхностей охватывающей и охватываемой деталей соединения. Известен способ оценки качества сопряжения деталей в соединениях 2. Используется тензодатчик измерения сил и напряжений в деталях и узлах машин и механизмов. Тензодатчик состоит из чувствительных элементов с тензорезисторами, включенными в электрический мост тензорезисторного усилителя, содержит упругий элемент, выполненный в виде цилиндра, на наружной поверхности которого вдоль и поперек оси симметрии наклеены тензорезисторы, соединенные в мостовую измерительную схему. Указанные способы контроля не позволяют осуществить в ремонтной практике оценку прочности тепловой напрессовки колец подшипников на шейках осей колесных пар. Это обусловливает возникновение в роликовых буксовых узлах колесных пар вагонов следующих неисправностей фретинг-коррозии в зоне контакта деталей из-за увеличения амплитуды микроперемещения при заниженных натягах сопряжения и соответственно снижения усталостной прочности шеек осей проворота кольца подшипника на шейке оси при малой величине натяга с образованием кольцевого износа на поверхности шейки оси разрыва внутреннего кольца роликового подшипника при напряжениях в нем, превышающих предел прочности материала при больших значениях фактического натяга в сопряжении трещинообразования и отколов частиц металла из-за больших напряжений во внутреннем кольце роликового подшипника при завышенных натягах посадок. При отсутствии эффективного контроля сборки неизбежны отцепки вагонов в ремонт из-за нагрева буксовых узлов, разрушение роликовых подшипников и изломы шеек осей колесных пар вагонов в эксплуатации. Наиболее близкими техническими решениями к предлагаемым способу и устройству неразрушающего контроля прочности тепловой напрессовки колец подшипников при ремонте является Способ контроля исходной прочности тепловой напрессовки кольца подшипника на шейке оси колесной пары и устройство для его осуществления 3. При осуществлении указанного способа контроля на поверхности одного из контактирующих тел размещают чувствительный элемент, воздействуют на эту поверхность механической нагрузкой со стороны другого тела, определяют механические напряжения и по напряженному состоянию деформируемого чувствительного элемента оценивают прочность полученного при данном формировании теплового соединения с гарантированным натягом. Основными отличительными признаками способа-прототипа являются перед сборкой закрепляют коаксиально на наружной поверхности кольца подшипника снабженный тензорезисторами чувствительный элемент измеряют нормальные напряжения на наружной поверхности последнего, вызываемые радиальной деформацией напрессованного на шейку оси кольца подшипника по мере остывания его по месту установки для закрепления чувствительного элемента создают гидростатическое давление в его внутренней замкнутой изолированной полости и выполняют балансировку измерительного моста тензорезисторов перед совместным нагревом кольца и чувствительного элемента для обеспечения монтажного зазора в формируемом тепловом соединении с гарантированным натягом регистрируют оценочные нормальные растягивающие напряжения, создаваемые упругим расширением кольца подшипника от фактического натяга в полученном соединении после остывания кольца на шейке оси совместно с чувствительным элементом до температуры производственного помещения охлаждают тензорезисторы чувствительного элемента при его нагреве совместно с кольцом напрессовываемого на шейку оси подшипника. 3 13116 1 2010.04.30 Основными отличительными признаками устройства-прототипа являются чувствительный элемент в виде втулки с выполненными на ее внутренней поверхности проточкой (цилиндрическая и торцовые поверхности которой образуют совместно с поверхностью дорожки качения подшипника внутреннюю герметически изолированную полость), а на наружной цилиндрической поверхности - кольцевой замкнутой полостью для циркуляции среды, охлаждающей установленные в ней тензорезисторы внутренняя герметически изолированная полость чувствительного элемента заполнена рабочей жидкостью для передачи на его стенки гидростатического давления от радиальной деформации кольца подшипника при создании натяга в соединении внутренняя полость чувствительного элемента соединена с источником давления рабочей жидкости, снабжена нормально открытым клапаном для связи с атмосферой во время заполнения ее и обратным клапаном для перекрытия подачи гидросреды после достижения требуемой величины начального давления рабочей жидкости внутри полости. Технический результат достигается путем реализации прямого контроля соединения по уровню напряженно деформированного состояния чувствительного цилиндрического элемента с размещенными на его наружной поверхности тензорезисторами, который коаксиально устанавливают на наружную поверхность контролируемого кольца подшипника. Недостатком указанного способа 3 является невозможность его осуществления для оценки прочности напрессованных на шейки осей колец подшипников, что необходимо выполнять при ремонтах (при проведении полной ревизии буксовых узлов колесных пар вагонов). Задачей изобретения является повышение надежности и технического ресурса колесных пар вагонов и их буксовых узлов за счет обеспечения эффективного контроля прочности сопряжения с шейками осей напрессованных на них внутренних колец роликовых буксовых подшипников. Технический результат достигается при реализации способа неразрушающего контроля прочности напрессовки колец подшипников на шейку оси колесной пары, при котором в средней части по длине напрессовки по длине подшипников коаксиально последним закрепляют камеру высокого давления, а с двух сторон ее на кольцах подшипников закрепляют при помощи резьбового соединения чувствительные цилиндрические элементы с тензорезисторами и выполняют балансировку их измерительного моста. Затем создают нагрузку на чувствительные цилиндрические элементы путем гидрораспора зоны контакта посадочных поверхностей колец подшипников и шейки оси рабочей жидкостью (РЖ), подаваемой из камеры высокого давления в соприкасающиеся торцы колец подшипников. При давлении нагнетания РЖ, превышающем контактное давление рк в зоне сопряжения деталей с гарантированным натягом, гидросреда проникает в глубь посадки, упруго деформирует и разделяет поверхности контакта охватывающей и охватываемой деталей контролируемого соединения. При этом образуется кольцевой сужающийся по ходу проникновения рабочей жидкости зазор между упомянутыми поверхностями деталей, заполненный гидросредой под давлением. Величина давления гидросреды определяется, исходя из закономерности его распределения по длине сопряжения 4. Давление рабочей жидкости изменяется от максимального значения м на входе в сопряжение до значения рмрк в конце клинообразного (сужающегося) деформированного зазора, заполненного рабочей жидкостью. Величину удельного давления в заполненном рабочей жидкостью кольцевом деформированном зазоре контролируемого соединения с натягом проверяют по величине давления нагнетания рабочей жидкости в камеру высокого давления, соответствующей величине давления гидросреды на входе в зону сопряжения деталей с торцов каждого из двух соединений. В два этапа измеряют на поверхности каждого чувствительного цилиндрического элемента нормальные напряжения растяжения. На первом этапе фиксируют возникновение нормальных напряжений растяжения в тензорезисторе, наиболее близко расположенном 4 13116 1 2010.04.30 от соприкасающихся торцов колец подшипников, и замедляют подачу РЖ. На втором этапе при появлении показаний от одного из удаленных тензорезисторов прекращают подачу РЖ, замеряют возникающие в наиболее близком к указанным соприкасающимся торцам колец подшипников тензорезисторе нормальные напряжения растяжения. По величине последних или по разности величин нормальных напряжений растяжения первого и второго этапов измерений судят о прочности напрессовки колец подшипников на шейку оси колесной пары. Таким образом, при реализации описанного выше технического решения уровень напряжений на внешней цилиндрической поверхности чувствительного элемента измерительного устройства, создаваемых давлением гидросреды в зоне контакта соединенных с натягом деталей, определяют путем тензометрирования. Контактное давление в зоне сопряжения поверхностей кольца подшипника и шейки оси колесной пары и прочность посадки кольца устанавливают путем пересчета измеренных напряжений по известным из теории упругости и теории гидрораспора зависимостям. Устройство для неразрушающего контроля прочности напрессовки колец подшипников на шейку оси колесной пары содержит выполненные с возможностью коаксиальной установки и закрепленные на кольцах подшипников клеммовые измерительные элементы с тензорезисторами, закрепляемую неподвижно и герметично в средней части по длине двух колец подшипников толстостенную камеру высокого давления с кольцевыми уплотнениями по наружным поверхностям колец подшипников и со своих торцов в виде тонкостенных конусных втулок. С двух сторон к торцам упомянутой камеры примыкают клеммовые измерительные элементы с тензорезисторами, каждый из которых выполнен с возможностью фиксации положения средней части камеры высокого давления относительно соприкасающихся торцов колец подшипников. Сама камера высокого давления выполнена с резьбовыми концевыми частями и с двумя конусными внутренними поверхностями, вершины конусов которых направлены к середине упомянутой камеры. По торцам последней размещены нажимные гайки для затяжки конусных тонкостенных втулок кольцевых уплотнений по внутренним конусным поверхностям камеры высокого давления, которая имеет подвод рабочей жидкости (РЖ), клапан для связи с атмосферой при ее заполнении РЖ и обратный клапан для поддержания требуемого давления РЖ. На фигуре изображено устройство для неразрушающего контроля прочности напрессовки колец подшипников на шейку оси колесной пары, продольный разрез. Устройство содержит корпус 1 камеры высокого давления с конусными внутренними поверхностями тонкостенные конусные втулки 2 кольцевых уплотнений высокого давления по наружным поверхностям колец 3, 4 подшипников нажимные гайки 5, снабженные резьбой штуцер 6 для нагнетания рабочей жидкости во внутреннюю изолированную полость корпуса 1 и обратный клапан 7 манометр, клапан для удаления воздуха и сливной клапан (на фигуре условно не показаны) клеммовые измерительные элементы 8 (упругоразжимные или разъемные) с тензорезисторами 9, 10. Предотвращение аксиального смещения колец 3, 4 на шейке 11 оси колесной пары от давления рабочей жидкости на их торцовые поверхности достигается при помощи шайбы 12 с болтами 13 торцового крепления буксовых подшипников и напрессованного на предподступичную часть оси кольца 14 отъемного лабиринтного уплотнения корпуса буксы колесной пары. Отверстия 15 в нажимных гайках используют для затяжки резьбовых соединений камеры высокого давления. Контроль прочности напрессовки осуществляется следующим образом. Устанавливают на кольцо 3 и закрепляют внутренний измерительный элемент 8 (при использовании разъемных клеммовых соединений эта операция может выполняться позже), а затем элементы камеры высокого давления в последовательности внутренние нажимная гайка 5 и конусная втулка 2, корпус 1, наружные конусная втулка 2 и гайка 5. Камеру высокого давления в сборе закрепляют неподвижно в средней части колец 3 и 4 концентрично последним на расстоянииот бурта кольца 3 при помощи втулок 2 и нажимных гаек 5. С 5 13116 1 2010.04.30 внешней стороны камеры высокого давления устанавливают по месту и закрепляют наружный клеммовый измерительный элемент 8, а затем шайбу 12 торцового крепления подшипников буксового узла. Подключают датчики 9, 10 чувствительных элементов 8 к каналам измерительной аппаратуры. Устанавливают относительный нуль для отсчета значений измеряемых датчиками 9, 10 величин нормальных окружных напряжений (балансировка каналов тензоаппаратуры при указанном положении измерительных элементов на собранных с гарантированным натягом соединениях). В изолированную внутреннюю полость корпуса 1 через штуцер 6 и обратный клапан 7 нагнетают рабочую жидкость (минеральное масло) до появления сигнала от одного из тензорезисторов 10, установленных на расстоянии 1 от плоскости контакта торцов колец 3 и 4 подшипников. Замедляют подачу рабочей жидкости и при появлении сигнала от одного из тензорезисторов 9, установленных на расстоянии 01, прекращают нагнетание гидросреды. При достигнутом давлении рм во внутренней полости корпуса 1 камеры высокого давления замеряют величину напряжений при помощи тензорезисторов 10. По описанной выше методике устанавливают величины контактного давления и натяга в сопряжении. Аналогично выполняют необходимые замеры для второго напрессованного на шейку оси кольца подшипника. Если результаты замеров по контролю поперечно-прессового соединения будут иметь недопустимые отклонения от установленных величин, то это соединение с натягом должно быть расформировано и выполнена напрессовка другого внутреннего кольца подшипника на шейку оси ремонтируемой колесной пары. Источники информации 1. А.с. СССР 1632724, МПК В 23 Р 11/02, 1991. 2. А.с. СССР 1656351, МПК 01 1/22, 1991. 3. Патент 7377 С 1, МПК В 23 Р 11/02,01 1/22, 2005 (прототип). 4. Сенько В.И.,Чернин И.Л., Бычек И.С. Техническое обслуживание вагонов. Организация ремонта грузовых вагонов в депо. - Гомель Бел ГУТ, 2002. - 371 с. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 6

МПК / Метки

МПК: G01L 1/20, B23P 11/02

Метки: контроля, напрессовки, подшипников, осуществления, пары, колесной, прочности, способ, устройство, шейку, неразрушающего, колец, оси

Код ссылки

<a href="https://by.patents.su/6-13116-sposob-nerazrushayushhego-kontrolya-prochnosti-napressovki-kolec-podshipnikov-na-shejjku-osi-kolesnojj-pary-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ неразрушающего контроля прочности напрессовки колец подшипников на шейку оси колесной пары и устройство для его осуществления</a>

Предыдущий патент: Состав для некорневой обработки картофеля и других овощных культур и плодовых культур

Следующий патент: Заготовка контейнера и изготовленный из нее контейнер

Случайный патент: Способ определения дальности до объекта