Способ загрузки мелкоизмельченной руды в реакционную ёмкость высокого давления и устройство для его осуществления

Номер патента: 3468

Опубликовано: 30.09.2000

Авторы: ТЕССМЕР, Герo, ВИПП, Рой Хуберт, младший, ЧЕРМАК, Карл, МИЛИОНИЗ, Константин

Текст

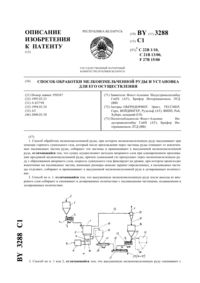

ГОСУДАРСТВЕННЫЙ ПАТЕНТНЫЙ КОМИТЕТ РЕСПУБЛИКИ БЕЛАРУСЬ СПОСОБ ЗАГРУЗКИ МЕЛКОИЗМЕЛЬЧЕННОЙ РУДЫ В РЕАКЦИОННУЮ ЕМКОСТЬ ВЫСОКОГО ДАВЛЕНИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(73) Патентообладатели Фоест-Альпине Индустрианлагенбау ГмбХ , Брифер Интернациональ ЛТД (ВВ)(57) 1. Способ загрузки мелкоизмельченной руды в реакционную емкость высокого давления, включающий загрузку руды в передаточную емкость высокого давления, сжатие в ней при помощи предварительно сжатого газа и последующую подачу через передающий трубопровод при помощи сжатого газа в реакционную емкость высокого давления, через которую проходит реакционный газ, отличающийся тем, что дополнительно осуществляют загрузку руды в по меньшей мере одну дополнительную передаточную емкость высокого давления и сжимают при помощи предварительно сжатого газа, а загрузку руды в реакционную емкость высокого давления осуществляют непрерывно, чередуя подачу из передаточных емкостей, при этом осуществляют рециркуляцию реакционного газа, используя либо часть реакционного газа, либо выделенный из него отдельный компонент в качестве сжатого газа. 2. Способ по п. 1, отличающийся тем, что по меньшей мере часть реакционного газа возвращают в реакционную емкость. 3468 1 3. Способ по п. 1 или 2, отличающийся тем, что в качестве сжатого газа используют 2, выделенный из реакционного газа. 4. Способ по п. 1 или 2, отличающийся тем, что в качестве сжатого газа используют восстановительный газ. 5. Способ по одному из пп. 1-4, отличающийся тем, что сжатый газ получают путем сжатия до 20 бар и передают в передаточную емкость при компенсации имеющихся колебаний давления. 6. Способ по одному из пп. 1-5, отличающийся тем, что передаточные емкости непрерывно взвешивают и осуществляют попеременное заполнение передаточных емкостей и попеременную подачу из них в зависимости от измеряемого веса. 7. Способ по одному из пп. 1-6, отличающийся тем, что руду загружают в горячем состоянии. 8. Устройство для загрузки мелкоизмельченной руды в реакционную емкость высокого давления, содержащее сушилку-подогреватель руды, соединенную трубопроводом подачи руды с передаточной емкостью высокого давления, оборудованной трубопроводом сжатого газа и передающим трубопроводом, посредством которого передаточная емкость высокого давления соединена с реакционной емкостью, отличающееся тем, что оно снабжено по крайней мере одной дополнительной передаточной емкостью высокого давления с передающим трубопроводом, посредством которого она соединена с реакционной емкостью, при этом трубопровод подачи руды и трубопровод сжатого газа снабжены запорной арматурой, посредством которой трубопроводы имеют возможность поочередного подключения к одной из передаточных емкостей, а трубопровод сжатого газа, передаточные емкости, передающие трубопроводы и реакционная емкость высокого давления соединены между собой и образуют циркуляционную систему. 9. Устройство по п. 8, отличающееся тем, что трубопровод сжатого газа дополнительно снабжен запорной арматурой, посредством которой он имеет возможность поочередного соединения с каждым из передающих трубопроводов. 10. Устройство по п. 8 или 9, отличающееся тем, что оно снабжено компрессором и компенсатором колебания давления, установленными в трубопроводе сжатого газа. 11. Устройство по одному из пп. 8-10, отличающееся тем, что передаточные емкости высокого давления снабжены средствами взвешивания и узлом управления, посредством которого запорная арматура трубопровода подачи руды и запорная арматура трубопровода сжатого газа, обеспечивающая поочередное подключение к каждой передаточной емкости высокого давления, соединено со средствами взвешивания. 12. Устройство по одному из пп. 8-11, отличающееся тем, что внутренняя поверхность передающих трубопроводов выполнена с теплоизносостойкой защитой, а наружная поверхность с теплоизоляцией.(56) 1. 5082251 А, МПК С 21 В 7/00, 1990. 2.,1957, , . 586-590. 3.0027909, МПК В 6553/22, 1985 (прототип). Изобретение относится к металлургии, а именно к способу и устройству загрузки мелкоизмельченной руды, в частности железной руды, в реакционную емкость высокого давления. Выделение металла из мелкоизмельченной руды производится в реакционной емкости высокого давления,содержащей циркуляционную систему реакционного газа, замкнутую, насколько возможно, действующую при температурах от 500 С до 850 С и давлениях от 1 до 20 бар. Известно применение шлюзовой системы передачи под давлением мелкоизмельченной железной руды в реакционную емкость высокого давления 1. При этом руда сначала загружается в емкость высокого давления, в которой, после присоединения питающего трубопровода к реакционной емкости высокого давления,давление поднимается до реакционного. После этого открывается выходной трубопровод к реакционной емкости высокого давления, и измельченная руда переходит в реакционную емкость высокого давления под действием гравитации. Загрузка таким способом может осуществляться при температуре окружающей среды и при повышенных температурах. Пространственное расположение такой шлюзовой системы возможно только над реакционной емкостью высокого давления из - за использования гравитации. Это требует большой высоты системы в целом и, следовательно, ее структурной сложности, а также сложности передающих средств. Известен способ, при котором горячая мелкоизмельченная руда подается в передаточную емкость высокого давления пневматически через накопительный резервуар 2. По мере заполнения передаточной емкости высокого давления в ней создается давление газообразным азотом, который в данном случае служит реакционным газом для выделения металла из железной руды, после чего открывается передающий трубопровод между передаточной и реакционной емкостями. В результате измельченная руда переходит в реакционную емкость высокого давления в течение короткого отрезка времени. Столь непродолжительная загрузка неблагоприятно влияет на процесс выделения металла. При этом получаются неодинаковые количества загружаемой руды, а реакционная емкость высокого давления подвергается неравномерным нагрузкам при плохом коэффициенте использования. 2 3468 1 Известно устройство для непрерывной подачи мелкоизмельченного сырья, такого как угольная пыль, которое включает две емкости высокого давления, поочередно наполняемые и пневматически опустошаемые,из которых сырье непрерывно подается потребителю при помощи сжатого воздуха 3. Сжатый воздух подается из окружающей среды через компрессор в трубопровод, подающий сырье и, таким образом, к потребителю угольной пыли. Задачей данного изобретения является обеспечение безотказного способа выделения металла из руды внутри реакционной емкости высокого давления при оптимальном использовании ее объема, экономии максимально возможного количества сжатого газа и прохождении максимально возможного количества газа через реакционную емкость высокого давления, а также обеспечение устройства для осуществления такого способа. Задача решается способом загрузки мелкоизмельченной руды в реакционную емкость высокого давления,который включает загрузку руды в передаточную емкость высокого давления, сжатие в ней при помощи предварительно сжатого газа и последующую подачу через передающий трубопровод при помощи сжатого газа в реакционную емкость высокого давления, через которую проходит реакционный газ, при этом дополнительно осуществляют загрузку руды в по меньшей мере одну дополнительную передаточную емкость высокого давления и сжимают при помощи предварительно сжатого газа, а загрузку руды в реакционную емкость высокого давления осуществляют непрерывно, чередуя подачу из передаточных емкостей, при этом осуществляют рециркуляцию реакционного газа, используя либо часть реакционного газа, либо выделенный из него отдельный компонент в качестве сжатого газа. В предпочтительном варианте по меньшей мере часть реакционного газа возвращают в реакционную емкость. В одном из вариантов в качестве сжатого газа используют 2, выделенный из реакционного газа. В другом варианте в качестве сжатого газа используют восстановительный газ. Сжатый газ получают путем сжатия до 20 бар и передают в передаточную емкость при компенсации имеющихся колебаний давления. В предпочтительном варианте передаточные емкости непрерывно взвешивают и осуществляют попеременное заполнение передаточных емкостей и попеременную подачу из них в зависимости от измеряемого веса. В предпочтительном варианте руду загружают в горячем состоянии. Другим объектом данного изобретения является устройство для загрузки мелкоизмельченной руды в реакционную емкость высокого давления, которое содержит сушилку-подогреватель руды, соединенную трубопроводом подачи руды с передаточной емкостью высокого давления, оборудованной трубопроводом сжатого газа и передающим трубопроводом, посредством которого передаточная емкость высокого давления соединена с реакционной емкостью, причем устройство снабжено по крайней мере одной дополнительной передаточной емкостью высокого давления с передающим трубопроводом, посредством которого она соединена с реакционной емкостью, при этом трубопровод подачи руды и трубопровод сжатого газа снабжены запорной арматурой,посредством которой трубопроводы имеют возможность поочередного подключения к одной из передаточных емкостей, а трубопровод сжатого газа, передаточные емкости, передающие трубопроводы и реакционная емкость высокого давления соединены между собой и образуют циркуляционную систему. В предпочтительном варианте трубопровод сжатого газа дополнительно снабжен запорной арматурой,посредством которой он имеет возможность поочередного соединения с каждым из передающих трубопроводов. Устройство снабжено компрессором и компенсатором колебания давления, установленными в трубопроводе сжатого газа. В предпочтительном варианте передаточные емкости высокого давления снабжены средствами взвешивания и узлом управления, посредством которого запорная арматура трубопровода подачи руды и запорная арматура трубопровода сжатого газа, обеспечивающая поочередное подключение к каждой передаточной емкости высокого давления, соединены со средствами взвешивания. Внутренняя поверхность передающих трубопроводов выполнена с теплоизносостойкой защитой, а наружная поверхность - с теплоизоляцией. Благодаря лучшему использованию реакторов, согласно изобретению, производительность может быть значительно увеличена. Кроме того, режим работы реакционной емкости высокого давления при непрерывной загрузке, согласно изобретению, существенно упрощается, поскольку отпадает необходимость в технологической цепи, требуемой при периодическом процессе. Таким образом, в целом достигается большая экономия в дополнение к значительному упрощению процесса. Согласно изобретению, дополнительное упрощение процесса может быть достигнуто путем хотя бы частичной циркуляции реакционного газа через реакционную емкость высокого давления. Преимущество использования 2 в качестве передающего газа в первую очередь заключается в том, что он негорюч и, таким образом, не вступает в реакцию и не влияет на процесс, происходящий в реакционной емкости высокого давления. Кроме того, он может быть снова отделен и поэтому всегда остается в наличии. 3 3468 1 Удобно то, что газ, служащий для выделения металла из руды, также можно использовать в качестве сжатого газа для передачи руды из передаточных емкостей в реакционную емкость высокого давления. Более детально изобретение описано на примере конструкции, изображенной на чертеже. Устройство, согласно изобретению, включает четыре реакционные емкости высокого давления, последовательно расположенные в ряд и представляющие собой реакторы вихревого слоя 1 - 4, где содержащий оксид железа материал, такой как мелкоизмельченная руда, подается в первый реактор вихревого слоя по передающему трубопроводу 5, и далее последовательно из одного реактора вихревого слоя в следующий по передающему трубопроводу 6 полностью выделенный металл (губчатое железо) формуется в горячие или холодные брикеты на брикетирующей установке 7. Если требуется, выделенное железо защищается от повторного окисления во время брикетирования системой инертного газа (не показана). Восстановительный газ проходит из реактора вихревого слоя 4 в другие реакторы вихревого слоя 3-1 в противоположном по отношению к движению руды направлении и возвращается из последнего по направлению движения газа реактора вихревого слоя 1 как отработанный газ, по трубопроводу вывода отработанного газа 8, охлаждается и очищается во влажном очистителе 9. Выработка восстановительного газа осуществляется в установке для реформинга 10 путем реформинга природного газа, подаваемого по трубопроводу 11 и десульфурируемого в десульфурирующей установке 12. Реформированный газ, состоящий из природного газа и пара в основном содержит Н 2, СО, СН 4, Н 2 О и 2. Этот реформированный газ подается по трубопроводу реформированного газа 13 в несколько теплообменников 14, в которых он охлаждается до температуры окружающей среды, а вода таким образом конденсируется из газа. Трубопровод реформированного газа 13 сообщается с трубопроводом вывода отработанного газа 8 после компрессора 15 для сжатия отработанного газа. Смешанный газ, образованный таким образом, проходит через очиститель 2 16 и освобождается от 2, после чего становится пригодным в качестве восстановительного газа. Этот восстановительный газ, проходя через питающий трубопровод восстановительного газа 17, нагревается до температуры около 800 С в газовом нагревателе 18, расположенном за очистителем 2 16, и подается в первый по направлению движения газа реактор вихревого слоя 4, где он реагирует с мелкоизмельченной рудой, выделяя из нее металл. Реакторы вихревого слоя 4-1 расположены в ряд восстановительный газ попадает из одного реактора в другой через связующие трубопроводы 19. Порция отработанного газа выводится через циркуляционную систему газа 8, 17, 19, чтобы избежать чрезмерного обогащения инертным газом, таким как 2. Выводимый отработанный газ подается через ответвленный трубопровод 20 в нагреватель газа 18 для нагрева восстановительного газа и сжигается там. Возможный недостаток энергии восполняется природным газом, подаваемым через питающий трубопровод 21. Значительное количество тепла от реформированного газа из реформирующей установки 10 и от газов,образующихся в реформирующей установке, используется в рекуператоре 22 для предварительного подогрева природного газа после прохождения его через десульфурирующую установку 12, чтобы выработать пар,требуемый для реформинга и для подогрева воздуха для горения, подаваемого в нагреватель газа по трубопроводу 23, а также, если нужно, для подогрева восстановительного газа. Воздух для горения, который подается в установку для реформинга 10 по трубопроводу 24, также предварительно подогревается. Чтобы поддерживать постоянной температуру реакции на одном и том же уровне во всех реакторах вихревого слоя 1-4 и таким образом достичь дополнительного снижения потребления энергии, горячий и свежий восстановительный газ напрямую подаются через ответвленные трубопроводы 27 в реакторы вихревого слоя 1-3, расположенные за первым по направлению течения восстановительного газа реактором 4, в количествах около 10 на реакторы 1, 2 и 3. Таким образом, реакторы вихревого слоя 1-4 в смысле контроля восстановительного газа расположены не только последовательно, но, если учитывать подачу небольших порций восстановительного газа,также и параллельно, хотя в описываемой конструкции реакторы вихревого слоя 1-4, где происходит возврат и передача исключительно восстановительного газа, расположены последовательно. Перед вводом мелкоизмельченной руды в первую реакционную емкость высокого давления 1, сконструированную как реактор вихревого слоя, мелкоизмельченная руда подвергается обработке, в частности, просеиванию и сушке, а также, желательно, предварительному подогреву. Для сушки имеется сушилка-подогреватель вихревого слоя 28, в которой мелкоизмельченная руда не только сушится, но и подогревается до 300-700 С. В эту сушилкуподогреватель 28 мелкоизмельченная руда подается ленточным конвейером 29, а нагревающий газ 30 вместе с воздухом 31 подается через форсунку 32. Горячая руда подается в промежуточный контейнер 34 через трубопровод подачи руды 33 и оттуда попадает в две передаточных емкости высокого давления 35, 36 через клапаны 37, т.е. случайным образом в одну из них. Каждая из передаточных емкостей высокого давления 35, 36 соединяется с трубопроводом сжатого 2 38 через клапаны 39 с компрессором 40, сжимающим 2 до примерно 20 бар и снабженным последовательно установленным ресивером 41. Ресивер балансирует кратковременные флуктуации давления, возникающие при поочередной подаче 2. Как видно из рисунка, передаваемый газ 2 забирается из процесса восстановления, т.е. из очистителя 2 16, таким образом, чтобы он постоянно циркулировал во время процесса. 3468 1 От каждой из двух передаточных емкостей высокого давления 35, 36 ответвляется передающий трубопровод 5, эти трубопроводы индивидуально соединяются с первой реакционной емкостью высокого давления 1 через клапаны 42. Трубопровод сжатого газа 2 38, идущий от ресивера 41, включает ответвление 43 для соединения через клапаны 44 с одним из трубопроводов 5, передающих мелко измельченную руду в первую реакционную емкость высокого давления 1. Каждая из передаточных емкостей высокого давления 35, 36 располагается на взвешивающих элементах 45 взвешивающего устройства, сообщающихся через клапаны 39, 44 трубопровода сжатого газа и через клапаны 37 и 42, имеющиеся в трубопроводе подачи руды 33 и в передающем трубопроводе 5 соответственно, через средства управления 46, как показано для некоторых клапанов прерывистыми линиями. Загрузочное устройство функционирует следующим образом. Горячая руда загружается в одну из двух передаточных емкостей высокого давления 35, 36 до тех пор,пока взвешивающие устройства 45, 46 не покажут окончательное заполнение соответствующей передаточной емкости. После этого трубопровод подачи руды 33 закрывается путем закрытия имеющегося в нем клапана 37, и загруженная передаточная емкость высокого давления, содержащая нагретый до 50-200 С 2,доводится до передаточного давления путем открытия клапана 39. По достижении передаточного давления около 20 бар - передающий в реакционную емкость высокого давления трубопровод 5 открывается и мелкоизмельченная руда вводится в реакционную емкость высокого давления при умеренной скорости. Тем временем вторая из передаточных емкостей высокого давления 35, 36 заполняется мелкоизмельченной рудой, чтобы быть готовой к загрузке после опустошения первой передаточной емкости 35, 36. Благодаря умеренной скорости загрузки то из одной, то из другой передаточной емкости, становится возможной подача руды непрерывно в реакционную емкость высокого давления 1 при постоянном ее количестве в единицу времени. Само собой разумеется, что это может осуществляться также с использованием более чем двух передаточных емкостей высокого давления 35, 36. Передающий трубопровод 5, ведущий к реакционной емкости высокого давления 1, внутри оснащен тепло - и износостойкой защитой, а снаружи - изоляцией. Во избежание тепловых потерь передаточные емкости высокого давления 35, 36 также теплоизолированы. Кроме того, предусмотрены средства, учитывающие тепловое расширение. Для увеличения технологической безопасности возможна также установка двух независимых систем подачи давления. 2 проявил себя как один из лучших передающих газов, в частности, из-за того, что он не вступает в реакцию с восстановительным газом, находящимся внутри реакционных емкостей, что он может быть выведен из процесса простым способом и что он негорюч. Удельное потребление передающего газа составляет от 20 до 35 Нм 3 2 на тонну железной руды. Общее потребление при передающей производительности от 120 т/ч составляет максимум до 4200 Нм 3/ч. При применении способа загрузки, согласно изобретению, 2 присутствует в восстановительном газе в незначительном количестве, около 2 . Однако возможно также использование в качестве передающих других газов, образующихся в процессе реакции. Преимущества, получаемые согласно изобретению, можно подытожить следующим образом высокая экономия благодаря непрерывности процесса лучшее использование реакторов и, следовательно, более экономичное использование сырья упрощенная технология благодаря существенному сокращению технологической цепи малая потребность в оборудовании по сравнению с обычными системами малая высота конструкции реактора, поскольку загрузка осуществляется на уровне пола снижение затрат на стальные конструкции благодаря предварительному подогреву руды, осуществляемому без давления, отсутствуют затраты на сжатие воздуха для сгорания использование в качестве передающего газа, образующегося в процессе реакции благодаря использованию передающего газа, не вступающего в реакцию, он не влияет на процесс, и в связи с применением сушки в вихревом слое и последующего подогрева достигается максимальная энергетическая эффективность. Способом загрузки, согласно изобретению, и с помощью устройства, согласно изобретению, может загружаться также холодная руда. Способ, согласно изобретению, и устройство, согласно изобретению, могут быть использованы не только для вышеописанного процесса выделения металла из руды, в котором восстановительный газ максимально вовлечен в циркуляцию, но также и для других восстановительных процессов,например, таких, в которых восстановительный газ проходит через реакционную емкость высокого давления только один раз. Государственный патентный комитет Республики Беларусь. 220072, г. Минск, проспект Ф. Скорины, 66.

МПК / Метки

МПК: B65G 53/12, C21B 13/00

Метки: мелкоизмельченной, руды, загрузки, устройство, давления, ёмкость, осуществления, реакционную, способ, высокого

Код ссылки

<a href="https://by.patents.su/5-3468-sposob-zagruzki-melkoizmelchennojj-rudy-v-reakcionnuyu-yomkost-vysokogo-davleniya-i-ustrojjstvo-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ загрузки мелкоизмельченной руды в реакционную ёмкость высокого давления и устройство для его осуществления</a>

Предыдущий патент: Регулируемый выходной тормоз и ткацкий станок с микрочелноком или челночной захваткой

Следующий патент: Полимерная композиция

Случайный патент: Устройство для упругого крепления рамного рельса и опирания остряка в железнодорожном стрелочном переводе