Керамическая масса для изготовления черепицы

Номер патента: 16578

Опубликовано: 30.12.2012

Авторы: Шемит Григорий Фомич, Кичкайло Ольга Владимировна, Павлюкевич Юрий Геннадьевич, Левицкий Иван Адамович

Текст

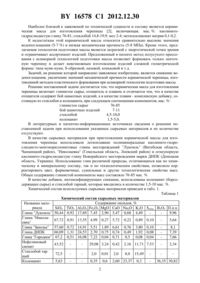

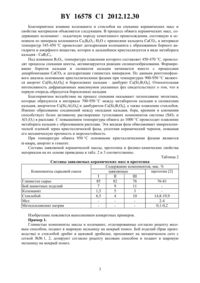

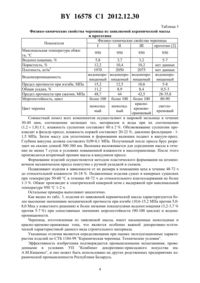

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ КЕРАМИЧЕСКАЯ МАССА ДЛЯ ИЗГОТОВЛЕНИЯ ЧЕРЕПИЦЫ(71) Заявитель Учреждение образования Белорусский государственный технологический университет(72) Авторы Левицкий Иван Адамович Павлюкевич Юрий Геннадьевич Шемит Григорий Фомич Кичкайло Ольга Владимировна(73) Патентообладатель Учреждение образования Белорусский государственный технологический университет(57) Керамическая масса для изготовления черепицы, включающая глинистое сырье, отощитель и плавень, отличающаяся тем, что в качестве отощителя содержит бой шамотных изделий, а в качестве плавня - комплексную добавку, состоящую из стеклобоя и колеманита, при следующем соотношении компонентов, мас.глинистое сырье 76-85 бой шамотных изделий 7-11 стеклобой 4,5-10,0 колеманит 1,5-5,0. Изобретение относится к промышленности строительных материалов, в частности к производству керамических изделий, и может быть использовано для изготовления черепицы. Известна керамическая масса для изготовления черепицы 1, содержащая глинистое сырье и добавку, включающую в себя ваграночный шлак, стеклобой, кальцинированную соду, при следующем соотношении компонентов, мас.глина среднепластичная 33-50 глина бентонитовая 10-18 фосфорный шлак 30-37 ваграночный шлак 3,5-4,8 стеклобой 4,8-7,8 кальцинированная сода 0,4-0,7. Недостатком вышеуказанной сырьевой композиции является использование в ее составе значительного количества шлаков (34,8-40,5 мас. ), которые характеризуются непостоянством химического и минерального состава, что не позволяет оценить экологическую безопасность продукции. Кроме этого, образцы изделий на основе предлагаемых керамических масс имеют относительно высокую водопроницаемость (изделие начинает пропускать воду в водонасыщенном состоянии через 45-85 мин при давлении 0,15 МПа) 1. 16578 1 2012.12.30 Наиболее близкой к заявляемой по технической сущности и составу является керамическая масса для изготовления черепицы 2, включающая, мас.каолинитогидрослюдистую глину 76-81 стеклобой 14,8-19,9 мел 2-4 метилсиликонат натрия 0,1-0,2. К недостаткам этой керамической массы относятся сравнительно высокие значения водопоглощения (5-7 ) и низкая механическая прочность (5-8 МПа). Кроме этого, предлагаемая технология подготовки массы является затратной с энергетической точки зрения и ограничивает ассортимент изделий. Предложенный в патенте метод полусухого прессования с шликерной технологией подготовки массы позволяет формовать только ленточную черепицу и делает невозможным изготовление изделий сложной геометрической формы типа мунк-нунн, -образной, пазовой, коньковой и т.д. Задачей, на решение которой направлено заявляемое изобретение, является снижение водопоглощения, увеличение значений механической прочности керамической черепицы, изготовленной методом пластического формования при шликерной технологии подготовки массы. Решение поставленной задачи достигается тем, что керамическая масса для изготовления черепицы включает глинистое сырье, отощитель и плавень и отличается тем, что в качестве отощителя содержит бой шамотных изделий, а в качестве плавня - комплексную добавку, состоящую из стеклобоя и колеманита, при следующем соотношении компонентов, мас.глинистое сырье 76-85 бой шамотных изделий 7-11 стеклобой 4,5-10,0 колеманит 1,5-5,0. В литературных и патентно-информационных источниках сведения о решении поставленной задачи при использовании указанных сырьевых материалов и их количестве отсутствуют. В качестве сырьевых материалов при приготовлении керамической массы для изготовления черепицы использовали легкоплавкие полиминеральные каолинито-гидрослюдисто-монтмориллонитовые глины месторождений Лукомль (Витебская область,Чапшицкий район), Николаевка (Гомельская область, Лоевский район) и огнеупорную каолинито-гидрослюдистую глину Новорайского месторождения марки ДНПК (Донецкая область, Украина). Использование глин различной природы, отличающихся как по химическому и минеральному составу, так и по технологическим свойствам, позволило корректировать цвет, формовочные, сушильные и другие технологические свойства масс. Общее содержание глинистой компоненты масс составляло 76-85 мас. . В качестве добавок, интенсифицирующих спекание, использованы колеманит (борсодержащее сырье) и стеклобой тарный, которые вводились в количестве 1,5-10 мас. . Химический состав используемых сырьевых материалов приведен в табл. 1. Таблица 1 Химический состав сырьевых материалов Содержание оксидов,Название материала 2 2 23 232 2 общ 23 П.п.п. Глина Лукомль 50,44 0,92 17,69 7,45 2,90 5,47 0,68 4,49 9,96 Глина Никола 67,72 0,91 13,55 4,99 0,27 5,72 0,22 0,89 0,10 5,64 евка Глина Заполье 57,60 0,72 14,91 5,51 1,89 6,61 0,76 3,80 0,10 8,1 Глина ДНПК 60,09 1,31 24,53 2,70 0,75 0,74 0,49 1,92 0,08 7,39 Глина Городное 67,2 0,51 16,08 7,22 0,04 0,71 0,5 0,08 0,04 7,66 Нефелиновый 43,52 29,08 3,24 0,42 2,16 11,71 7,53 2,34 сиенит Стеклобой тар 72,5 2,0 0,01 2,0 8,0 15,49 ный Колеманит 5,63 0,35 0,6 2,60 23,37 0,3 16578 1 2012.12.30 Благоприятное влияние колеманита и стеклобоя на спекание керамических масс и свойства материалов объясняется следующим. В процессе обжига керамических масс, содержащих колеманит - осадочную породу хемогенного происхождения, состоящую в основном из минерала колеманита 26112 с примесями кальцита 3, в интервале температур 345-450 С происходит дегидратация колеманита с образованием борного ангидрита и аморфного вещества, которое в дальнейшем кристаллизуется в виде метабората кальция - 24. Под влиянием 23, температура плавления которого составляет 450-470 С, происходят процессы спекания шихты, активизируются реакции силикатообразования. Формирование боратов кальция и силикатов кальция начинается вместе с процессами декарбонизации 3 и дегидратации глинистых минералов. По данным рентгенофазового анализа основными кристаллическими фазами при температурах 900-950 С являются анортит 228 и боросиликат кальция - данбурит 228. Относительная интенсивность дифракционных максимумов указанных фаз свидетельствует о том, что в первую очередь образуется боросиликат кальция. Благоприятное воздействие на процесс спекания оказывают легкоплавкие эвтектики,которые образуются в интервале 700-950 С между метаборатом кальция и силикатами кальция, анортитом 228 и данбуритом 228, а также плавление стеклобоя. Именно образование соединений между оксидами кальция, бора, кремния и алюминия способствует более активному растворению тугоплавких компонентов системы (2 и 123) в расплаве. С повышением температуры обжига до 1000 С происходит плавление метабората кальция с образованием расплава. Эта жидкая фаза обволакивает микроскопической пленкой зерна кристаллической фазы, уплотняя керамический черепок, повышая его механическую прочность и морозостойкость. При температуре обжига 950 С основными кристаллическими фазами являются-кварц, анортит и гематит. Составы заявляемой керамической массы, прототипа и физико-химические свойства материалов на их основе приведены в табл. 2 и 3 соответственно. Таблица 2 Составы заявляемых керамических масс и прототипа Содержание компонентов, мас.Компоненты сырьевой смеси заявляемые прототип 2 Глинистое сырье 85 82 76 76-81 Бой шамотных изделий 7 9 11 Колеманит 1,5 5 3 Стеклобой 6,5 4 10 14,8-19,9 Мел 2-4 Метилсиликонат натрия 0,1-0,2 Изобретение поясняется выполнением конкретных примеров. Пример 1. Глинистые компоненты массы и колеманит, отдозированные согласно рецепту весовым способом, подают в шаровую мельницу на мокрый помол. Бой изделий (брак производства) и стеклобой дробят в щековой дробилке, просеивают на механическом сите с сеткой 1, 2, дозируют согласно рецепту весовым способом и подают в шаровую мельницу на мокрый помол. 16578 1 2012.12.30 Таблица 3 Физико-химические свойства черепицы из заявляемой керамической массы и прототипа Физико-химические свойства черепицы Показатели прототип 2 Максимальная температура обжи 950 950 950 950 га, С Водопоглощение,5,8 3,7 3,2 5-7 Пористость,12,2 10,4 10,2 нет данных Плотность, кг/м 3 1970 2050 2075 нет данных водонепро- водонепро- водонепро- водонепроВодонепроницаемость ницаемый ницаемый ницаемый ницаемый Предел прочности при изгибе, МПа 15,2 12,5 10,6 5-8 Общая усадка,11,2 8,9 8,4 0,5-3 Предел прочности при сжатии, МПа 48,7 44 42,5 28-35,8 Морозостойкость, цикл более 100 более 100 более 100 80-90 красношоколад- шоколадсветлоЦвет черепка кремовоный ный кремовый оранжевый Совместный помол всех компонентов осуществляют в шаровой мельнице в течение 30-40 мин, соотношение мелющих тел, материалов и воды при их соотношении(1,21,8)11, влажность суспензии составляет 602 . Обезвоживание суспензии производят в фильтр-прессе, влажность коржей составляет 20-22 , давление фильтрации - 11,5 МПа. Затем массу для уплотнения и формования валюшки подают в вакуум-пресс. Глубина вакуума должна составлять 0,09-0,1 МПа. Полученный после пресса брус разрезают на скалки длиной 300-360 мм. Валюшка вылеживается для усреднения массы в течение не менее 7 суток в условиях повышенной влажности в массохранилище. После этого производится вторичный промин массы в вакуумном прессе. Формование изделий осуществляется методом пластического формования на штамповочном механическом прессе поштучно с ручной укладкой и съемом. Подвяливают изделия в зависимости от их размера в помещении цеха в течение 48-72 ч до относительной влажности 16-18 . Подвяленные изделия сушат в камерных сушилках при температуре 50-60 С в течение 48-72 ч до относительного влагосодержания не более 1-3 . Обжиг производят в электрической камерной печи с выдержкой при максимальной температуре 950 С 1-2 ч. Остальные примеры выполняют аналогично. Как видно из табл. 3, изделия из заявляемой керамической массы характеризуются более высокими значениями механической прочности при изгибе (10,6-15,2 МПа против 5,08,0 Мпа у известного решения) и более низкими показателями водопоглощения (3,2-3,7 против 5-7 ) при сопоставимых значениях морозостойкости (90-100 циклов) и водонепроницаемости. Черепица, изготовленная из заявляемой массы, имеет насыщенные шоколадные и красно-кремово-оранжевые тона, что является особенно важной декоративно-эстетической характеристикой данного вида строительного материала. Указанные отличия являются определяющими при оценке эксплуатационных характеристик изделий по СТБ 1184-99 Керамическая черепица. Технические условия. Эффективность изобретения подтверждается промышленными испытаниями, проведенными в условиях УП Комбинат декоративно-прикладного искусства им. А.М.Кищенко, и оно может быть использовано на других родственных предприятиях керамической промышленности Республики Беларусь. 4 16578 1 2012.12.30 Источники информации 1. Патент 2270819, МПК 404 33/00, 2006. 2. Патент 2308438, МПК 404 33/138, 2007 (прототип). 3. Павлов В.Ф. Физико-химические основы обжига строительной керамики. - М. Стройиздат, 1977. - С. 130-132. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C04B 33/16

Метки: черепицы, изготовления, масса, керамическая

Код ссылки

<a href="https://by.patents.su/5-16578-keramicheskaya-massa-dlya-izgotovleniya-cherepicy.html" rel="bookmark" title="База патентов Беларуси">Керамическая масса для изготовления черепицы</a>

Предыдущий патент: Пьезоэлектрический керамический материал со структурой перовскита

Следующий патент: Порошковый материал для напыления износостойких покрытий

Случайный патент: Бистабильный полупроводниковый лазерный элемент