Способ растачивания оправ под линзы объективов с расчетными воздушными промежутками

Текст

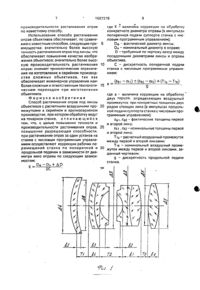

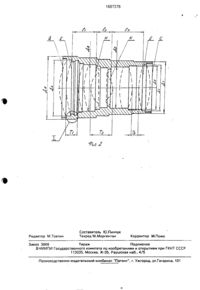

ЗАРЕГИСТРИРОЬАН Ь РЬНУолИН БЕЛАРУСЬ ПАТЕНТ м-государственный комитет по изовгетениям И ОТКРЫТИЯМ(54) СПОСОБ РАСТАЧИВАНИЯ ОП РАЕ ПОД ЛИНЗЫ ОБЪЕКТИВОВ С РАСЧЕТНЫМИ ВОЗДУШНЫМИ ПРОМЕЖУТКАМИ(57) Изобретение относится к приборостроению. преимущественно к оптическому. Цепь - -растачивание оправ объективов за одну операцию на токарном станке с числовымобработке вводится коррекция поперечного и продольного перемещений суппорта станКа. ЗНЗЧЕНИЯ КООРЕКЦИЙ ОПРВДВЛЯЮТ ПО СЛЕ дующим зависимостям К (Эф - Вы 1312 С.где К величина коррекции поперечной подачи суппорта станка на обработку конкретного диаметра оправы (в импульсах поперечной подачи суппорта станка с числовымпрограммным управлением) Вч фактический диаметр линзы В- номинальный диа Изобретение относится к приборостроению. преимущественно оптическомуш может быть использовано при изготовленииВЫСОКОТОЧНЫХ ОбЪЕКТИ БОБ С расчетными ВОЗдушными промежутками. Цель изобретения - достижение высо кой точности и высокой производительности растачивания оправ приметр в оправе. на обработку которого разработана управляющая программа (преимущественно номинальный диаметр линзы) В требуемый по чертежу зазор между посадочНЫМИ ДИЗМВТРЗМИ ЛИНЗЫ И ОПРЭВЫ объектива С - дискретность поперечной подачи суппорта станка с числовым программным управлением ад (5431 - Ект) й (вы вк 2) (Т 1 р д Т 1 к) 9. где а величина коррекции продольного перемещения суппорта станка на обработку двух торцов оправы. определяющих воздушный промежуток при конкретных толщинах двух рядом стоящих линз и при конкретном значении расчетного воздушного промежутка (а импульсах продольной подачи станка с числовым программным управлением) еды. 84,2 - фактические толщины первой и второй линз Ек 1 гк 2 номинальные толщины первой и второй линз Т 1 р значение расчетного воздушного промежутка между первой и второй линзами Т 1 к номинальное значение воздушного промежутка между первой и второй линзами, заданное чертежом 9 - дискретность продольной подачи суппорта станка. 2 ил.одновременном снижении требований к квалификации токаря, повышение качества изображения объективов, снятие технологических ОГОЗНИЧЭНИЙ В ППОИЗБОДСТВВ ВЫСОКОПОСТЭВЛЕННЕЯ ЦЕЛЬ ДОСТИГЕВТСЛ ТЕМ. ЧТОоправы объективов рассчитывают за одну операцию в автоматическом режиме на то ш злодеи ПоиКЭрНОМ СТЭНКЕ С ЧИСЛОЕЫМ программным УПавлением с вводом коррекций продольного и поперечного перемещения суппорта в зависимости от фактических значений толщин линз, расчетных воздушных промежутков и фактических диаметров линз. Управляющую программу к станку с числовым программным управлением разрабатывают для обеспечения растачивания в оправах посадочныхшод линзы) заданных чертежом номинальных значений диаметров и расстояний между торцами и с возможностью автоматического (в процессе работы станка) ввода коррекций перемещений суппорта станка. соответствующих конкретным. значениям диаметров линз. толщин линз и расчетных воздушных промежутков между линзами, тем самым обеспе.чивают требуемые по чертежу зазоры посадки линз в оправы и расчетные воздушные промежутки между линзами. Значения коррекции поперечного перемещения суппорта СТВНКЭ, СООТВЗТСТВУЮ щие конкретным значениямдиаметров линз и требуемых зазоров посадки линз в оправу,определяют по формуле к ВФ Вн А В 2 С где К величина коррекции поперечного перемещения суппорта станка на обработку конкретного диаметра оправы объектива (вимпульсах поперечной подачи суппорта .Он - номинальный диаметр в оправе, на обработку которого разработана управляющая программа и произведена настройка станка. мм .АО требуемый по чертежу зазор между посадочными диаметрами линзы и оправы объектива. ммС дискретность поперечной подачисуппорта станка с числовым программным управлением (величина поперечного перемещения суппорта станка от одного импульса управляющей приставки), мм.Значения коррекций продольного перемещения суппорта станка для обеспечения конкретных воздушных промежутков между рядом стоящими линзами определяют по формуле а (5 Ф 15 К 1)35(5 Ф 2 БЫ 01 ТЮ9 1 где а - величина коррекции 9 продольного перемещения суппорта станка на обработку двух торцов, определяющих воздушный промежуток при конкретных значениях толщин двух рядом стоящих линз и конкретныхзначениях расчетного воздушного промежутка между этими линзами в импульсах продольной подачи суппорта станка с числовым программным управлением)Ефт , гф 2 фактические толщины первой и второй линз. ммЕк 1 вкд- номинальные толщины первой и второй линз. заданные чертежом. ммТ 1 р - значение расчетного воздушного промежутка между первой и второй линзами, ммТтк номинальное значение воздушного промежутка между первой и второй линзами, заданное чертежом, мм9 - дискретность продольной подачи суппорта станка с числовым программным управлением (величина продольного переМЭЩЕНИЯ суппорта станка ОТ ОДНОГО ИМПУЛЬ са управляющей приставки), мм.Отличие способа растачивания оправобъективов с расчетными воздушными про межутками в серийном и крупносерийном производстве от используемого в настоящее время способа растачивания заключается в том, что растачивание производится не за два и более установа оправы на станок, а за один и растачивание производится в автоматическом режиме на станке с числовым программным управлением с автоматическим вводом коррекций поперечного и продольного перемещений суппорта станка в зависимости от фактических значений диаметров линз. фактических значений толщин линз и расчетных воздушных промежутков.На фиг.1 представлена оптическая схема объектива с расчетными воздушными промежутками на фиг,2 эскиз оправы атого объектива со схемой расположения линз.Способ осуществляется следующим образом.Проводилось растачивание за одну операцию оправы объектива под линзы с расчетными воздушными промежутками в автоматическом режиме на токарном станке с числовым программным управлением мод.1 И 611 ПФ-3.Конструкция оправы объектива не позвопяет установить линзы с одной стороныРадиальное биение шпинделя станка 0,004 мм. осевое биение шпинделя станка 0,003 мм.Материал оправы - титановый сплав ВТ 1-0.Оправа устанавливалась в приспособление на шпинделе станка с зазором 0.1 мм между посадочным диаметром приспособления и Ьазовым диаметром оправы От. Би 5 1687378 6ение посадочного диаметра приспособления 0.005 мм. Базовый диаметроправы 07ППОТЗЧИВЗПСЯ ПО ВТОПОМУ КЛБССУ ТОЧНОСТИдиаметр 05 - по четвертому классу точно стшШП-дхгДиаметр 05 не исО И.пользовался в качестве базового. так как растачиванияе свправы проводилось за одну операцию. Дискретность ПОПЕОЭЧНОГО И продольного перемещений суппорта станкаравна 0.005 И 0.01 мм. Номинальные размеры оправы объек тива. мм (фиг 2) 0175. 0270. 0386. 04104. 0572. 0 в 100 152,77 22 О.69 з 40.02.ч Номинальные размеры линз. мм (фит) о 135.9 о 20.8 б Ь 3925 Ь 4 З 0.О Ь 514 В 010 а соответствуют номинальным размерам оправы объектива. Номинальные значения воздушных промежутков. мм (фит) Т 115.0 Т 230.8 ТзО.3. . ч Требуемая точность обеспечивания воздушных промежутков 10.01 мм. Требуемые зазоры между диаметрами линз и диа метрами оправы О 01-0.02 мм. принималосыЗначения расчетных воздушных проме жутков. мм Т 1 р 15,08 Т 2 р 3084 ТзрО.32. Управляющая программа к станку с числовым программным управлением разрабатывалась для обеспечения обработки НОМЙНЭЛЬНЫХ ЗНЗЧВНИЙ ДИЭМЗТВОВ В оправе объектива и номинальных расстояний между опорными торцами в оправе объектива, СООТВЕТСТВУЮЩИХ НОМИНЭПЬНЫМ ЗНЗЧЕНИЯМ увоздушных промежутков при номинальных толщинах линз. и с обеспечиванием автоматического (в процессе работы станка) вводаремещений суппорта станка. Значения коррекций рассчитывались поприведенным формулам Кт д 74.98 75 0.02Полученные значения коррекций вводились в управляющую станком приставку и производилось растачивание оправы в авто дшдматическом режиме за один установопрааы н тапок. за два прохода резца со снятиемповтором проходе равномерного припуска величинрйрд мм.Былидолучены следующие результаты биение посадочных (под линзы) диаметров в оправе относительно общей оси не более 0.005 мм (проверка биения производилась без снятия оправы со шпинделя станка) зазоры между линзами и оправой 0.016 018 ММ ЭНЭЧЭНИЯ ВОЗДУШНЫХ ПРОМВЖЪГГКОВ. ММ Т 1 ф 15.084 (Тър 15.08) Т 2 ф(Т 2 р 30,84) Тзф 0,326 Т зр 0.32) непараплельность обработанных торцов оправы не более 0.003 мм.Штучно-калькуляционное время растачивания однойбоправы 0.26 ч.для получения сравнительных данных параллельно проводилось растачивание оправы объектива за две операции на токарном станке с ручным управлением мод.95 ТС.Радиальное биение шпинделя станка 0.003 глм. осевое - 0,002 мм.Оправа устанавливалась в приспособПЕНИЕ на ШПИНДЕЛЕ СТЭНКЭ С ЗЭЗОРЭМИЕ МЕЖ ду диаметром 05 оправы и посадочным диаметром приспособления 0,045 мм. между диаметром 07 оправы и посадочным диаметром приспособления - 0,03 мм.Биение диаметра 07 оправы относи тельно диаметра 06 оправы 0.02 мм. Диаметры 05 и 07 оправы протачивались (в предыдущих операциях) по второму классу точности. Были получены следующие результаты биение посадочных (под линзы) диаметров оправы относительно общей оси,мм диаметров 01 и 02 - 0.032. диаметров 03 и 04 - 0.063 зазоры между линзами и оправой О.0150.02 мм, значения воздушных промежутков, мм Т 1 ф 15.09 З СГ 1 р 15,08) Т 2 ф 30.87 (Г 2 р 30.84) Т 3 ФО.ЗЗШтучно-калькуляционное время растачивания одной оправы 4 1.17 ч.Как видно из приведенного примере,точность и производительность растачивания оправ по предлагаемому способу значительно выше точбности д иПрОИЗВОДИТЕЛЬНОСТИ ОЗСТЗЧИВЭНИЯ оправ по известному способу.Использование способа растачивания оправ объективов обеспечивает. по сравнению с известным способом. следующие преимущества значительно более высокую ТОЧНОСТЬ ВВСТЗЧИВЭНИЯ оправ ПОД ЛИНЗЫ, ЧТО обеспечивает повышение качества изображения объективов значительно более высокую производительность растачивания оправ снимает технологические ограничения наиагхзтовпение в серийном производстве сло-жных объективов. так как обеспечивает инженерное управление наиболее-сложным и ответственным технологическим-. переходом при изготовлении объективов. . оСпособ растачиванияоправ под линзы объективов с расчетными воздушными промежутками в серийном и крупносерийном производстве. при котором обработку ведут на токарном станке. о тл и ч а ю щ и й с я тем, ЧТО. С ЦЕЛЬЮ ПОВЫШЕНИЯ ТОЧНОСТИ И производительности растачивания оправ. повышения разрешающей способности. при растачивании оправ за один установ на станке с числовым программным управлением осуществляют коррекции рабочих пе ремещений станка йпо поперечной ицпродольной подачам в зависимости от диаметра линз оправы по следующим зависи МОСТЯМгде К 3 величи-ла коррекции на обработку конкретного диаметра оправы (в импульсах поперечной подачи суппорта станка с числовым программным управлениемВ требуемый по чертежу зазор между посадочными диаметрами линзы и оправы объектива.- станка с числовым программным управле 15где а величина коррекции на обработкудвух торцов. определяющих воздушный промежуток при конкретных ТОЛЩИНЗХ двух рядом стоящих линз (в импульсах продольной подачи суппорта станка с числовым программным управлением)54,1. гфд фактические толщины первой и второй линзгм . гк 2 номинальные толщины первой и второй линзТ 1 р расчетный воздушный промежуток между первой и второй линзамиТ 1 к - номинальный воздушный промежуток между первой И второй линзами. заданный чертежом ч9 дискретность продольной подачи станка.

МПК / Метки

МПК: B23B 35/00

Метки: расчетными, линзы, воздушными, промежутками, способ, растачивания, оправ, объективов

Код ссылки

<a href="https://by.patents.su/5-13-sposob-rastachivaniya-oprav-pod-linzy-obektivov-s-raschetnymi-vozdushnymi-promezhutkami.html" rel="bookmark" title="База патентов Беларуси">Способ растачивания оправ под линзы объективов с расчетными воздушными промежутками</a>

Предыдущий патент: Способ консервирования зеленой массы растений

Следующий патент: Способ беззазорного центрирования линз в оправах

Случайный патент: Бункер зерноуборочного комбайна