Немагнитный чугун

Номер патента: 12839

Опубликовано: 28.02.2010

Авторы: Поляков Владимир Васильевич, Карпенко Михаил Иванович, Марукович Евгений Игнатьевич, Бадюкова Ульяна Сергеевна, Сайков Михаил Алексеевич

Текст

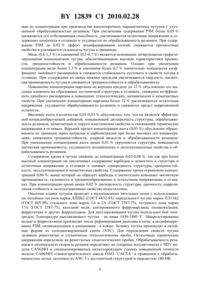

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ(71) Заявители Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси Республиканское унитарное предприятие Гомельский литейный завод Центролит(72) Авторы Марукович Евгений Игнатьевич Сайков Михаил Алексеевич Карпенко Михаил Иванович Поляков Владимир Васильевич Бадюкова Ульяна Сергеевна(73) Патентообладатели Государственное научное учреждение Институт технологии металлов Национальной академии наук Беларуси Республиканское унитарное предприятие Гомельский литейный завод Центролит(57) Немагнитный чугун, содержащий углерод, кремний, марганец, медь, алюминий, хром,РЗМ и железо, отличающийся тем, что дополнительно содержит титан, фосфор, кальций и азот при следующем соотношении компонентов, мас.углерод 2,8-3,6 кремний 2,1-2,5 марганец 8,0-12,0 медь 0,8-1,3 алюминий 0,3-0,7 хром 0,02-0,06 РЗМ 0,02-0,05 титан 0,05-0,32 фосфор 0,05-0,25 кальций 0,01-0,06 азот 0,01-0,03 железо остальное. Изобретение относится к области металлургии, в частности к немагнитным аустенитным чугунам с низким коэффициентом линейного расширения, используемым в электротехнической промышленности и точном машиностроении и обладающим хорошей обрабатываемостью на металлорежущих станках-полуавтоматах и автоматах. Известен легированный немагнитный чугун 1, содержащий, мас. 12839 1 2010.02.28 углерод 3,2-3,6 марганец 1,77-2,23 титан 1,15 ниобий 1,15 ванадий 1,15 фосфор 0,01 сера 0,03-0,1 железо остальное. Известный чугун имеет высокий коэффициент линейного расширения и не обеспечивает получения в отливках мелкозернистой аустенитной структуры со стабильными немагнитными, физическими и эксплуатационными свойствами. Известен также легированный аустенитный марганцевый немагнитный чугун 2, содержащий, мас.углерод 3,54 кремний 3,31 марганец 10,06 фосфор 0,124 сурьма 0,3-0,4 сера 0,02 железо остальное. Этот чугун имеет в отливках более однородную аустенитную структуру, хорошо обрабатывается на металлорежущих станках-автоматах, но высокие концентрации кремния,сурьмы и углерода увеличивают коэффициент линейного расширения и снижают трещиностойкость, технологические и физико-механические свойства. Наиболее близким техническим решением, выбранным в качестве прототипа, является немагнитный чугун 3 следующего химического состава, мас.углерод 2,8-3,6 кремний 1,5-2,3 марганец 8-10,0 медь 0,8-2,5 хром 0,08-0,5 алюминий 0,4-0,8 редкоземельные элементы 0,01-0,10 железо остальное. Известный чугун обладает следующими свойствами предел прочности при изгибе - 760-870 МПа твердость в литом состоянии - 51-57 величина остаточных термических напряжений - 28-40 МПа коэффициент линейного расширения от 20 до 100 С, 106- 12-15 1/С магнитная проницаемость, 106 - 2,8-3,5 Гн/м коррозионная стойкость - 0,040-0,048 г/м 2 ч. Недостатками известного чугуна являются повышенные значения твердости, магнитной проницаемости и остаточных термических напряжений. Отмечается также склонность чугуна к трещинам, особенно наблюдаемая при изготовлении чугунных крышек масляных выключателей, концевых коробок трансформаторов и нажимных колец электромашин. Технической задачей, на решение которой направлено заявляемое изобретение, является снижение магнитной проницаемости, твердости и остаточных термических напряжений и повышение трещиностойкости и обрабатываемости чугуна. Поставленная задача решается тем, что немагнитный чугун, содержащий углерод,кремний, марганец, медь, хром, алюминий, РЗМ и железо, дополнительно содержит титан,фосфор, кальций и азот при следующем соотношении компонентов, мас.2 12839 1 2010.02.28 углерод 2,8-3,6 кремний 2,1-2,5 марганец 8,0-12,0 медь 0,8-1,3 алюминий 0,3-0,7 хром 0,02-0,06 редкоземельные металлы (РЗМ) 0,02-0,05 титан 0,05-0,32 фосфор 0,05-0,25 кальций 0,01-0,06 азот 0,01-0,03 железо остальное. Проведенный анализ предложенного технического решения показал, что на данный момент неизвестны технические решения, в которых были бы отражены указанные отличия. Кроме того, указанные признаки являются необходимыми и достаточными для достижения положительного эффекта, указанного в цели изобретения. Это позволяет сделать вывод о том, что данные отличия являются существенными. Дополнительное введение в чугун титана обусловлено существенным графитизирующим влиянием его на структуру, снижение твердости, магнитной проницаемости и повышение трещиностойкости и обрабатываемости резанием. При увеличении содержания титана более 0,32 увеличивается магнитная проницаемость и снижаются характеристики трещиностойкости, обрабатываемости и удароустойчивости. При концентрации титана менее 0,05 дисперсность структуры, обрабатываемость резанием и другие технологические свойства недостаточны. Дополнительное введение 0,01-0,06 кальция обусловлено его химической, модифицирующей и графитизирующей активностью и значительным влиянием на дисперсность структуры, который очищает границы зерен, существенно повышает обрабатываемость резанием, трещиностойкость и упруго-пластические свойства. При увеличении содержания кальция более 0,06 увеличивается его угар, повышается неоднородность структуры и снижаются трещиностойкость и удароустойчивость. При концентрации кальция менее 0,01 модифицирующий эффект, трещиностойкость, обрабатываемость резанием и эксплуатационные свойства недостаточны. Дополнительное введение в чугун фосфора в количестве от 0,05 до 0,25 обусловлено существенным влиянием его на снижение коэффициента линейного расширения и стабилизацию немагнитных свойств, измельчение дисперсности структуры и улучшение обрабатываемости и технологических свойств чугуна. При увеличении содержания фосфора более 0,25 увеличивается неоднородность структуры с образованием в ней фосфидов по границам зерен, что снижает характеристики обрабатываемости резанием,трещиностойкости и удароустойчивости. При концентрации хрома менее 0,05 дисперсность структуры, технологические и эксплуатационные свойства недостаточны. Содержание углерода и кремния принято исходя из опыта производства немагнитных чугунов для отливок с низкими остаточными термическими напряжениями, мелкозернистой структурой и высокими характеристиками трещиностойкости, обрабатываемости и ударно-усталостной долговечности. При увеличении концентраций углерода и кремния соответственно выше 3,6 и 2,5 отмечается повышение коэффициента линейного расширения и содержания перлита и свободного графита в структуре, что снижает однородность структуры, характеристики технологических свойств, трещиностойкости и коррозионной стойкости. При уменьшении их концентрации соответственно ниже 2,8 и 2,1 повышаются остаточные термические напряжения, магнитная проницаемость и твердость отливок, снижаются обрабатываемость и удароустойчивость. Содержание редкоземельных металлов (РЗМ) в количестве 0,02-0,05 , являющихся сфероидизирующими модифицирующими добавками, соответствует общепринятым нор 3 12839 1 2010.02.28 мам их концентрации при производстве высокопрочных парамагнитных чугунов с улучшенной обрабатываемостью резанием. При увеличении содержания РЗМ более 0,05 проявляется его отбеливающая способность, увеличиваются остаточные напряжения и содержание цементита в отливках и ухудшается их обрабатываемость резанием. При содержании РЗМ до 0,02 эффект модифицирования низкий, снижаются прочностные свойства и усиливается склонность чугуна к трещинам. Медь (0,8-1,3 ) и алюминий (0,3-0,7 ) являются основными легирующими графитизирующими компонентами чугуна, обеспечивающими высокие характеристики прочности, трещиностойкости и обрабатываемости резанием. Однако при увеличении концентрации меди более 1,3 и алюминия более 0,7 значительно повышается коэффициент линейного расширения и снижается стабильность аустенита и свойств чугуна в отливках. При содержании их менее нижних пределов увеличиваются твердость, магнитная проницаемость чугуна и снижаются трещиностойкость и обрабатываемость. Повышение концентрации марганца на верхнем пределе до 12 обусловлено его высоким влиянием на образование аустенитной структуры в отливках, снижение коэффициента линейного расширения и повышение технологических, механических и немагнитных свойств. При увеличении концентрации марганца более 12 увеличиваются остаточные напряжения, ухудшается обрабатываемость резанием и снижается предел коррозионной усталости. Введение азота в количестве 0,01-0,03 обусловлено тем, что он является эффективной нитридообразующей добавкой, повышающей дисперсность структуры, обрабатываемость резанием, немагнитные и упруго-пластические свойства и снижающей термические напряжения в отливках. Верхний предел концентрации азота (0,03 ) обусловлен образованием по границам зерен нитридов и карбонитридов при более высоких его концентрациях, снижением трещиностойкости, ударной вязкости и обрабатываемости резанием. При уменьшении концентрации азота менее 0,01 укрупняется структура, повышается магнитная проницаемость, ухудшаются механические и эксплуатационные свойства и обрабатываемость резанием. Содержание хрома в чугуне снижено до концентрации 0,02-0,06 , так как при более высокой концентрации он увеличивает содержание карбидов и цементита в структуре и остаточные напряжения в отливках и снижает однородность структуры, трещиностойкость, эксплуатационные и немагнитные свойства. Содержание хрома ограничено концентрацией 0,06 , выше которой он образует карбиды и значительно повышает магнитную проницаемость, склонность к трещинообразованию и остаточным напряжениям в отливках. При концентрации хрома менее 0,02 дисперсность структуры, прочность, коррозионная стойкость и эксплуатационные свойства недостаточны. Опытные плавки чугунов проводят в индукционных тигельных печах с использованием литейных чугунов марки Л 2 ШБ 2 (ГОСТ 4832-95), передельного чугуна марки ПЛ 11 Б 2(ГОСТ 805-90), стального лома марок 1 А и 2 А (ГОСТ 2787-75), чугунного лома марки 17 А (ГОСТ 2787-75), катодной меди, азотированного ферромарганца, силикокальция,ферротитана и других ферросплавов. Для науглероживания чугуна используют бой электродов. Температура выплавляемого чугуна - не ниже 1430-1480 С. Микролегирование медью и ферротитаном производят после рафинирования расплава в печи, а модифицирование РЗМ, силикокальцием и алюминием - в ковше. Заливку чугуна производят в литейные формы из холоднотвердеющей смеси (ХТС). Для определения свойств чугуна заливали решетчатые и ступенчатые технологические пробы. Остаточные термические напряжения определяли на решетчатых технологических пробах. Обрабатываемость резанием и оптимальную скорость резания определяют на токарных полуавтоматах с ЧПУ модели СА 562 ФЗ и специализированных металлорежущих станках повышенной точности модели СА 665 ФЗ станкостроительного завода ОАО САСТА в сравнении с обрабатываемостью литых заготовок из АЧС-5 с аустенитной структурой и твердостью 180 НВ. 4 12839 1 2010.02.28 Механические испытания проведены по ГОСТ 27208-87 на стандартных образцах, а определение склонности к трещинообразованию проведено на звездообразных технологических пробах. Определение твердости проведено по ГОСТ 24805. В табл. 1 приведены химические составы чугунов опытных плавок, а в табл. 2 - механические свойства. Таблица 1 Содержание компонентов в чугунах, мас.Компоненты 1 (известн.) 2 3 4 5 6 Углерод 3,4 2,7 2,8 3,2 3,6 3,8 Кремний 1,9 2,0 2,1 2,4 2,5 2,6 Марганец 9,8 7,5 8,0 10,7 12 14 Медь 0,9 0,7 0,8 1,1 1,3 1,4 Алюминий 0,7 0,2 0,3 0,5 0,7 0,8 Хром 0,3 0,01 0,02 0,05 0,06 0,13 РЗМ 0,1 0,01 0,02 0,04 0,05 0,09 Титан 0,01 0,05 0,16 0,32 0,41 Кальций 0,003 0,01 0,04 0,06 0,07 Фосфор 0,02 0,05 0,11 0,25 0,35 Азот 0,006 0,01 0,02 0,03 0,07 Железо остальное ост. ост. ост. ост. ост. Как видно из табл. 2, предложенный чугун обладает более низкими характеристиками магнитной проницаемости, твердости и остаточных термических напряжений в отливках и высокими значениями трещиностойкости и обрабатываемости резанием. Таблица 2 Показатели свойств для составов чугуна Свойства чугунов 1 (изв.) 2 3 4 5 6 Предел прочности при изгибе,860 865 875 890 885 870 МПа Твердость,57 53 48 44 46 50 Магнитная проницаемость,3,1 2,9 2,6 2,1 2,4 2,7 106 Гн/м Коэффициент линейного расши 12 11 9 7,5 8 9,5 рения, 106 1/С Склонность к трещинообразова 8 8 5 3 4 6 нию (количество трещин в пробе) Величина остаточных термиче 29 27 25 20 23 26 ских напряжений, МПа Оптимальная скорость обработки 110013002200250023001500 при точении конусов, об/мин 1200 1460 2400 2800 2500 1800 Обрабатываемость резанием (эта 100 114 120 132 126 118 лон АЧС-5),Источники информации 1. Патент Великобритании 14752292, МПК С 22 С 37/08,1971. 2. Галдин Н.М. Отливки в точном машиностроении. - М. Машиностроение, 1983. - С. 9. 3. А.с. СССР 1216239, МПК С 22 С 37/10, 1986 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: C22C 37/00

Метки: чугун, немагнитный

Код ссылки

<a href="https://by.patents.su/5-12839-nemagnitnyjj-chugun.html" rel="bookmark" title="База патентов Беларуси">Немагнитный чугун</a>

Предыдущий патент: Способ переработки радиоактивных отходов

Следующий патент: Панкратическая система бинокля с механизмом привода для плавного изменения увеличения

Случайный патент: Способ передачи механической энергии от ее источника к потребителю и гидравлическая передача для осуществления способа