Устройство для модифицирования химических волокон

Номер патента: 11662

Опубликовано: 28.02.2009

Авторы: Сыцко Валентина Ефимовна, Винидиктова Наталья Сергеевна, Шустов Леонид Егорович, Борисевич Инна Витальевна, Пинчук Леонид Семенович, Гольдаде Виктор Антонович, Герасименко Сергей Александрович

Текст

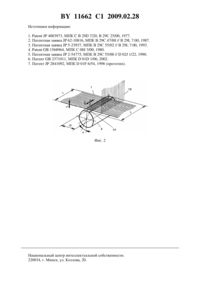

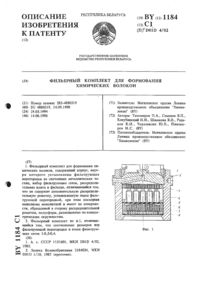

(51) МПК (2006) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТРОЙСТВО ДЛЯ МОДИФИЦИРОВАНИЯ ХИМИЧЕСКИХ ВОЛОКОН(71) Заявитель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(72) Авторы Пинчук Леонид Семенович Гольдаде Виктор Антонович Винидиктова Наталья Сергеевна Борисевич Инна Витальевна Герасименко Сергей Александрович Шустов Леонид Егорович Сыцко Валентина Ефимовна(73) Патентообладатель Государственное научное учреждение Институт механики металлополимерных систем имени В.А.Белого Национальной академии наук Беларуси(57) Устройство для модифицирования химических волокон, содержащее узел нанесения модифицирующей жидкости, отличающееся тем, что содержит замкнутую гидравлическую систему циркуляции модифицирующей жидкости, смонтированную на штапельном агрегате и связанную с узлом нанесения модифицирующей жидкости, расположенным между узлом тормозных роликов вытяжного стана и паровой камерой штапельного агрегата и состоящим из установленного с возможностью вращения гребенного барабана,расположенного в емкости для модифицирующей жидкости, расположенной над баком и 11662 1 2009.02.28 соединенной с ним трубопроводом, и распылительной форсунки, установленной над гребенным барабаном и соединенной с насосом подачи модифицирующей жидкости из бака,причем оси отверстий распылительной форсунки удалены от вертикальной оси гребенного барабана на расстояние Н, определенное из выражения 2, где- расстояние между осями соседних зубьев гребенного барабана- центральный угол между соседними рядами зубьев на гребенном барабане- толщина пучка химических волокон- безразмерный коэффициент, равный 2,87102. Изобретение относится к области оборудования для производства химических волокон и нитей, модифицируемых в процессе изготовления веществами в жидкой фазе. Жидкости традиционно используются в экструзионном производстве полимерных пленок и волокон для охлаждения готовых изделий. Так, выходящий из экструзионной головки пленочный рукав охлаждают водой снаружи и изнутри 1. Экструдируемую из щелевой головки листовую пленку пропускают через ступенчато установленные ванны с водой, перетекающей из верхней ванны в нижние 2. Эти решения не предназначены для модифицирования пленок жидкими веществами. Известен способ вытягивания пленки, выполненной из термопластичного полимера 3,с помощью валков, на которых из смеси воды и этиленгликоля создают смазочный слой толщиной от 0,1 до 5,0 мкм, снижающий трение пленки о валок. Согласно патенту 4, выходящие из экструзионной головки полимерные изделия направляют в ванну с глицерином, нагретым до 120 С. В ней смонтировано вытяжное устройство в виде нескольких пар роликов. Вытяжка в глицерине позволяет вести процесс без заметного повреждения волокон с высокой скоростью. К сожалению, с помощью этих технологий можно решить только триботехнические задачи. На модифицирование волокон веществами в жидкой среде направлены технологические решения, в которых используют жидкости, находящиеся под избыточным давлением. Устройство 5 состоит из заполненного жидкостью закрытого резервуара, в котором имеются входное и выходное отверстия для движущейся полимерной ленты. Вне резервуара смонтированы комплекты фиксирующих и тянущих ленту роликов. Резервуар снабжен гидравлической системой с электрическим обогревом. Обработку волокон жидкими модификаторами можно также вести в процессе их выдавливания через фильеру экструзионной головки 6. Недостатками таких устройств являются конструктивная сложность, высокая стоимость и значительные эксплуатационные расходы. Прототипом изобретения является устройство для изготовления бактерицидного акрилового волокна, описанное в патенте 7. С помощью тянущих роликов волокно пропускают через ванну с замасливателем, подвергают ориентационной вытяжке на вытяжном стане, термообработке в паровой камере, а затем методом погружения в жидкость или с помощью распылителей обрабатывают волокно водным раствором соли серебра, после чего пропускают через камеру отпуска. Недостатки прототипа погружение пучка волокон в жидкость обусловливает повышенный расход последней,а если жидкость содержит пластификатор материала волокон приводит к их слипанию 2 11662 1 2009.02.28 распыление жидкости на пучок волокон не гарантирует смачивания всей поверхности волокон обработка жидким модификатором волокон после вытяжки не обеспечивает надежного закрепления пленки модифицирующего вещества на поверхности волокон. Задачи, на решение которых направлено изобретение 1) обеспечить контактирование модифицирующей жидкости с волокнами во время их ориентационной вытяжки 2) минимизировать расход модифицирующей жидкости 3) обеспечить полное смачивание поверхности волокон жидкостью. Поставленные задачи решаются путем модернизации известного устройства для модифицирования химических волокон, которое содержит узел нанесения модифицирующей жидкости. Новизна предложенного устройства состоит в том, что замкнутая гидравлическая система циркуляции модифицирующей жидкости смонтирована на штапельном агрегате и связана с узлом нанесения жидкости на волокна. Узел нанесения на волокна модифицирующей жидкости расположен между узлом тормозных роликов вытяжного стана и паровой камерой штапельного агрегата. Он состоит из установленного с возможностью вращения гребенного барабана, смонтированного в емкости с модифицирующей жидкостью. За барабаном по ходу движения волокон расположена распылительная форсунка, которая соединена с насосом, подающим модифицирующую жидкость из бака. Емкость установлена под потоком жидкости, истекающей из форсунки, и с помощью сливного трубопровода соединена с баком. Вертикальная плоскость, в которой расположены оси отверстий форсунки, удалена по направлению движения волокон от вертикальной оси гребенного барабана на расстояние 2, где- расстояние между осями соседних зубьев барабана, - центральный угол между соседними рядами зубьев на барабане, - толщина пучка волокон,К - безразмерный коэффициент. Сущность изобретения состоит в следующем. Модифицирующая жидкость вводится в структуру волокон по механизму крейзообразования. Это значит, что 1) в процессе ориентационной вытяжки поверхность волокон смочена поверхностно-активной жидкостью,2) вытяжка сопровождается возникновением в волокнах сетки ветвящихся микротрещин(крейзов), 3) контактирующая с волокнами жидкость проникает в трещины и адсорбируется на их свежеобразованных поверхностях, 4) жидкость может выделяться из трещин в течение длительного времени. Заявленное устройство позволяет нанести модифицирующую жидкость на всю поверхность волокон. Наилучшие условия для нанесения создаются при оптимальном расстоянии Н между осями гребенного барабана и форсунки. В этом случае пучок волокон раздвигается зубьями барабана, и волокна оказываются смоченными снизу и сбоку жидкостью, перенесенной зубьями из емкости. Сверху они орошаются струями жидкости из форсунки. Избыток жидкости стекает между раздвинутыми волокнами в емкость. Пленка жидкости, остающаяся на волокнах, захватывается крейзами. На фиг. 1 и 2 приведен пример заявленной конструкции на фиг. 1 - общая схема устройства, на фиг. 2 - узел смачивания волокон с обозначением размеров, входящих в формулу для Н. Устройство состоит из следующих узлов (фиг. 1). Пучок 1 модифицируемых волокон,который огибает направляющий ролик 2 и лежит на поддерживающем ролике 3, расположен горизонтально. Он опирается на снабженный приводом (не показан) гребенной барабан 4, который установлен в подшипниках, смонтированных в боковых стенках емкости 5. На расстоянииот вертикальной оси барабана над пучком 1 и над емкостью 5 размещена 3 11662 1 2009.02.28 форсунка 6 безвоздушного распыления. Гидравлический блок устройства состоит из бака 7,заполненного модифицирующей жидкостью 8, погруженного в нее насоса 9 и системы трубопроводов 10. Они соединяют насос с редукционным клапаном 11, поддерживающим давление в системе, регулятором 12 расхода жидкости и форсункой 6. Уровень модифицирующей жидкости 13 в емкости 5 такой, что глубинапогружения барабана 4 в жидкость больше, чем высотазубьев 14 барабана. Емкость 5 снабжена сливным отверстием 15, через которое жидкость из факела 16, разбрызгиваемого форсункой, посредством трубопровода 17 и крана 18 попадает в бак 7. Устройство работает следующим образом. После включения системы приводных роликов пучок 1 волокон приходит в движение и, направляемый и поддерживаемый роликами 2 и 3, перемещается горизонтально слева-направо. Включают насос 9, и гидравлическая система устройства наполняется жидкостью 8 из бака 7. По трубопроводу 10 она поступает в форсунку 6 и разбрызгивается над пучком волокон в виде факела 16. Давление в гидравлической системе поддерживают с помощью клапана 11, а расход жидкости в факеле - с помощью регулятора 12. При вращении гребенного барабана 4 волокна в пучке 1 раздвигаются зубьями 14, поэтому жидкость факела 16 смачивает волокна и стекает в емкость 5. Одновременно происходит ротапринтное нанесение жидкости на волокна зубьями 13 и цилиндрической поверхностью гребенного барабана 4, проходящего при вращении через слой 13 жидкости, которая находится в емкости 5. Ее уровень регулируют с помощью крана 18, установленного на трубопроводе 17, который соединяет сливное отверстие 15 с баком 7. На фиг. 2 показано взаимодействие пучка волокон и гребенного барабана. Факел 16 жидкости, разбрызгиваемой из форсунки, находится на расстоянииот вертикальной оси барабана 4. Длина последнего больше ширины пучка волокон. Зубья 14 на барабане расположены рядами, угловые расстояния между которыми соответствуют центральному углу . Шаг между осями зубьев в ряду равен . Толщина пучка волокон перед барабаном - . 2 Эти величины связаны соотношением Это значит, чтотем больше, чем реже расположены зубья на барабане и чем тоньше исходный пучок волокон. Величина К зависит от плотности модифицирующей жидкости степени смачивания жидкостью волокон и зубьев барабана расхода жидкости, разбрызгиваемой через форсунку глубины погружения барабана в жидкость, находящуюся в емкости 5 параметров , ,и толщины волокон. Примером предложенной конструкции служит устройство для модифицирования ПЭТФ-волокон раствором триклозана (бактерицидный компонент), испытанное на штапельном агрегате ОАО Могилевхимволокно. Пучок ПЭТФ-волокон с исходной линейной плотностью 0,6 текс проходит зону модифицирования со скоростью 18-20 м/мин. Толщина пучка волокон 1 мм. Расстояние между осями зубьев на барабане 1 мм. Центральный угол между соседними рядами зубьев на барабане 100,174 рад. Экспериментально определенное оптимальное (по критериям полного смачивания волокон ирасхода триклозана) расстояниесоставляет 48-50 мм. В этом случае безразмерный коэффициент К 2,87102. Экспериментально показано, что величина коэффициента К практически не меняется при изменении углав пределах 5-20 и расстоянияв пределах 0,5-1,5 мм. При оптимальном выборе величины Н решаются задачи, поставленные при создании изобретения. Предложенная конструкция устройства для модифицирования химических волокон найдет применение на предприятиях химической промышленности, занятых производством синтетических волокон и нетканых изделий на их основе. 4 Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 5

МПК / Метки

МПК: D01D 11/10, D01D 10/00

Метки: устройство, химических, модифицирования, волокон

Код ссылки

<a href="https://by.patents.su/5-11662-ustrojjstvo-dlya-modificirovaniya-himicheskih-volokon.html" rel="bookmark" title="База патентов Беларуси">Устройство для модифицирования химических волокон</a>

Предыдущий патент: Фрикционная планетарная передача

Следующий патент: Бесхлорное комплексное удобрение для внекорневой подкормки овощных культур

Случайный патент: Зенитный ракетный комплекс