Способ изготовления заполнителей для щитовых панелей

Текст

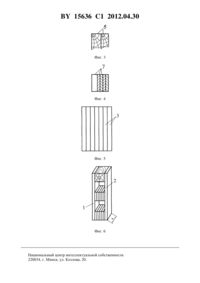

(51) МПК НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ ИЗГОТОВЛЕНИЯ ЗАПОЛНИТЕЛЕЙ ДЛЯ ЩИТОВЫХ ПАНЕЛЕЙ(71) Заявитель Годзданкер Соломон Борисович(72) Автор Годзданкер Соломон Борисович(73) Патентообладатель Годзданкер Соломон Борисович(57) 1. Способ изготовления заполнителей для щитовых панелей, при котором склеивают деревянный щит, содержащий нечетное количество слоев, причем для каждого нечетного слоя деревянного щита используют листовой материал, а для каждого четного слоя деревянного щита используют стержневые элементы, расположенные перпендикулярно продольной оси щита на некотором расстоянии друг от друга с образованием между ними пустот, при этом в качестве стержневых элементов используют отходы пиломатериалов в виде реек или полосовые отходы листовых материалов, которые склеивают между собой по толщине, а в качестве, по меньшей мере, одного наружного слоя используют также отходы листового материала, затем раскраивают продольно деревянный щит на элементы,используемые в качестве заполнителей для щитовых панелей, причем отношение площади пустот в каждом заполнителе к общей площади поверхности заполнителя находится в пределах от 0,5 до 0,8. 2. Способ по п. 1, отличающийся тем, что стержневые элементы склеивают по толщине одновременно со склеиванием всего щита. 15636 1 2012.04.30 Изобретение относится к деревообрабатывающей промышленности и может быть использовано, в частности, при изготовлении заполнителей (вкладышей) для дверных щитовых полотен. Известен способ изготовления заполнителей (вкладышей) для дверных щитовых полотен,в котором вкладыши изготавливают из полноценных качественных пиломатериалов 1. Недостатком этого способа является высокая стоимость пиломатериалов, используемых для изготовления заполнителей (вкладышей). Наиболее близким по назначению и технической сущности к заявляемому является способ изготовления заполнителей для щитовых панелей, при котором склеивают деревянный щит, содержащий нечетное количество слоев, причем для каждого нечетного слоя деревянного щита используют листовой материал, а затем раскраивают продольно деревянный щит на элементы, используемые в качестве заполнителей для щитовых панелей 2. Этот способ принимаем за прототип. Недостатком известного способа является то, что здесь ограничен арсенал средств,используемых для образования четных слоев панели (предусмотрено только использование лущеного шпона). Кроме того, заполнитель (вкладыш) получается сплошным, без внутренних пустот, что увеличивает его вес и повышает расход материалов. И наконец, в известном способе-прототипе не предусмотрено использование отходов (пиломатериалов и листовых материалов) для получения щита. Задача, которая ставится и решается в заявленном способе изготовления заполнителей для щитовых панелей, - расширение арсенала средств, используемых при изготовлении заполнителей (вкладышей), уменьшение их веса, а также снижение затрат на их изготовление за счет использования широкого ассортимента отходов (как пиломатериалов, так и листовых материалов). Эта задача решается благодаря тому, что применен способ изготовления заполнителей для щитовых панелей, при котором склеивают деревянный щит, содержащий нечетное количество слоев, причем для каждого нечетного слоя деревянного щита используют листовой материал, а для каждого четного слоя деревянного щита используют стержневые элементы, расположенные перпендикулярно продольной оси щита на некотором расстоянии друг от друга с образованием между ними пустот, при этом в качестве стержневых элементов используют отходы пиломатериалов в виде реек или полосовые отходы листовых материалов, которые склеивают между собой по толщине, а в качестве, по меньшей мере, одного наружного слоя используют также отходы листового материала, затем раскраивают продольно деревянный щит на элементы, используемые в качестве заполнителей для щитовых панелей, причем отношение площади пустот в каждом заполнителе к общей площади поверхности заполнителя находится в пределах от 0,5 до 0,8. При этом стержневые элементы целесообразно склеивать по толщине одновременно со склеиванием всего щита. Заявляемый способ иллюстрируется чертежами, где на фиг. 1 изображен щит, из которого получают заполнители, общий вид на фиг. 2 - вид по стрелке К на фиг. 1 (число слоев щита выбрано равным трем) на фиг. 3 - поперечное сечение стержневого элемента щита из отходов пиломатериалов на фиг. 4 - то же, из полосовых отходов листовых материалов на фиг. 5 - вариант выполнения наружного слоя щита из отходов листовых материалов на фиг. 6 - заполнитель (вкладыш) для щитовых панелей, общий вид. Заявляемый способ реализуют следующим образом. По известной технологии склеивают щит из нечетного числа слоев, например из трех(фиг. 1 и 2). Число слоев может быть равным также пяти, семи и т.д. В качестве нечетных слоев (1, 2 и т.д.) щита используют листовые материалы (ДСП, ДВП, фанеру, картон,шпон и т.п.). При этом хотя бы для одного наружного слоя могут использоваться отходы 3(фиг. 5) тех же листовых материалов. Для формирования четных слоев щита (второго,2 15636 1 2012.04.30 четвертого и т.д.) используют стержневые элементы 4, расположенные перпендикулярно продольной оси щита на некотором расстояниидруг от друга, в результате чего в щите образуются пустоты 5 (фиг. 2). В качестве стержневых элементов могут быть использованы или бракованные бруски, или склеенные между собой по толщине (при необходимости) отходы пиломатериалов (рейки 6, полученные, например, при обрезке пиломатериалов), или полосовые отходы 7 листовых материалов (полученные, например, при форматной обрезке в размер ДВП, ДСП, фанеры, шпона, картона и т.п.), также склеенные между собой по толщине. Целесообразно склеивание стержневых элементов из отходов производить одновременно со склеиванием всего щита. Это ускорит производственный процесс. После склеивания щит подвергают продольному раскрою на элементы, которые и будут являться заполнителями (вкладышами) для щитовых панелей (дверных полотен),см. фиг. 6. На фиг. 1 линии А-А и Б-Б показывают след пилы при раскрое щита на заполнители. Расстояние между нимиопределяет толщину заполнителя (вкладыша). Толщину стержневых элементов (т.е. расстояние между соседними слоями щита) и расстояниемежду соседними стержневыми элементами выбирают из условия, чтобы отношение площади образовавшихся пустот 5 в готовом заполнителе к общей площади поверхности заполнителя находилось в пределах от 0,5 до 0,8. Как показали испытания, при меньшем отношении выигрыш в весе получается незначительным, а при большем - заполнитель получается недостаточно жестким. Изготовление заполнителей для щитовых панелей предлагаемым способом позволяет использовать в качестве сырья любые виды отходов, образующихся в деревообрабатывающих и плитных цехах, которые (отходы) ранее могли использоваться только на дрова. В результате стоимость заполнителей значительно уменьшается. При этом достигается и экологический эффект. Источники информации 1. ГОСТ СССР 6629-88. Двери деревянные внутренние для жилых и общественных зданий. Типы и конструкции. - М. Издательство стандартов, 1993. - С. 15, рис. 5 и 8 2. А.с. СССР 279023, МПК 27 3/04, 1966 (прототип). Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: B27M 3/04

Метки: панелей, изготовления, заполнителей, щитовых, способ

Код ссылки

<a href="https://by.patents.su/4-15636-sposob-izgotovleniya-zapolnitelejj-dlya-shhitovyh-panelejj.html" rel="bookmark" title="База патентов Беларуси">Способ изготовления заполнителей для щитовых панелей</a>

Предыдущий патент: Способ получения водорастворимых сложных эфиров метилолцеллюлозы и моно- и дикарбоновых кислот

Следующий патент: Установка для сушки зерна

Случайный патент: Устройство для лечения амблиопии