Установка для переработки растворов сульфата аммония в производстве капролактама

Номер патента: 14101

Опубликовано: 28.02.2011

Авторы: Лакомкин Александр Андреевич, Гуринов Павел Кузьмич, Иванов Геннадий Борисович, Радевич Александр Михайлович, Паштепа Николай Павлович

Текст

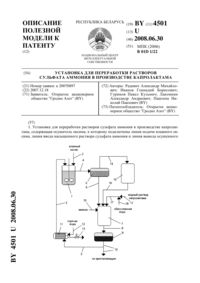

(51) МПК (2009) НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ УСТАНОВКА ДЛЯ ПЕРЕРАБОТКИ РАСТВОРОВ СУЛЬФАТА АММОНИЯ В ПРОИЗВОДСТВЕ КАПРОЛАКТАМА(71) Заявитель Открытое акционерное общество Гродно Азот(72) Авторы Радевич Александр Михайлович Иванов Геннадий Борисович Гуринов Павел Кузьмич Лакомкин Александр Андреевич Паштепа Николай Павлович(73) Патентообладатель Открытое акционерное общество Гродно Азот(57) 1. Установка для переработки растворов сульфата аммония в производстве капролактама, содержащая осушитель оксима, к которому подключены линия подачи влажного оксима, линия ввода насыщенного раствора сульфата аммония и линия вывода осушенного оксима в растворе сульфата аммония, подключенная к жидкофазному сепаратору, в нижней зоне которого установлена линия вывода раствора сульфата аммония и подключена к системе для получения насыщенного раствора сульфата аммония реактор перегруппировки, соединенный линией осушенного оксима с жидкофазным сепаратором и линией вывода перегруппированного продукта, отличающаяся тем, что в качестве системы для получения насыщенного раствора сульфата аммония использован реактор нейтрализации,14101 1 2011.02.28 который связан линией вывода нейтрализованного продукта с сепаратором нейтрализованного продукта, подключенным к линии вывода насыщенного раствора сульфата аммония, а линия вывода насыщенного раствора сульфата аммония подключена к линии ввода насыщенного раствора сульфата аммония в осушитель оксима, на которой установлен подогреватель, подключенный к линии греющего теплоносителя, снабженной регулирующим клапаном, причем в реактор нейтрализации введены линия водного раствора капролактама с линией подачи обессоленной воды и линия подачи аммиака. 2. Установка по п. 1, отличающаяся тем, что в качестве подогревателя использован рекуперативный кожухотрубчатый теплообменник с трубным и межтрубным пространством, при этом линия греющего теплоносителя подключена к трубному пространству теплообменника. Изобретение относится к установкам химической технологии и может быть использовано для переработки технологических растворов сульфата аммония в химической и нефтехимической промышленности, например, на стадиях осушки оксима, нейтрализации перегруппированного продукта и выпарки в производстве капролактама. В качестве прототипа изобретения выбрана установка для переработки растворов сульфата аммония в производстве капролактама, содержащая осушитель оксима, к которому подключены линия подачи влажного оксима, линия ввода насыщенного раствора сульфата аммония и линия вывода осушенного оксима в растворе сульфата аммония, подключенная к жидкофазному сепаратору, в нижней части которого установлена линия вывода раствора сульфата аммония и подключена к системе для получения насыщенного раствора сульфата аммония, реактор перегруппировки, соединенный линией осушенного оксима с жидкофазным сепаратором и линией вывода перегруппированного продукта 1. Недостатком известного устройства является недостаточная экономичность. Причина этого состоит в следующем. В качестве аппарата для получения насыщенного раствора сульфата аммония, подаваемого в осушитель оксима, из слабоконцентрированного раствора сульфата аммония после реактора оксимирования второй ступени используется выпарной аппарат, потребляющий дорогостоящий пар в значительном количестве (около 4 т/ч). При этом в реактор нейтрализации подается значительное количество дорогостоящей обессоленной воды, необходимой для разбавления сульфата аммония, полученного в результате реакции перегруппированного продукта с аммиаком, до концентрации насыщенного раствора, чтобы предотвратить его кристаллизацию в технологической системе. Это обуславливает высокий расход обессоленной воды. Таким образом, недостаточная экономичность установки происходит за счет потребления значительного количества пара и обессоленной воды. Задача, решаемая изобретением, - повышение экономичности установки для переработки растворов сульфата аммония в производстве капролактама за счет снижения потребления пара и обессоленной воды. Поставленная задача решается в установке для переработки растворов сульфата аммония в производстве капролактама, содержащей осушитель оксима, к которому подключены линия подачи влажного оксима, линия ввода насыщенного раствора сульфата аммония и линия вывода осушенного оксима в растворе сульфата аммония, подключенная к жидкофазному сепаратору, в нижней части которого установлена линия вывода раствора сульфата аммония и подключена к системе для получения насыщенного раствора сульфата аммония, реактор перегруппировки, соединенный линией осушенного оксима с жидкофазным сепаратором и линией вывода перегруппированного продукта, в которой,согласно изобретению, в качестве системы для получения насыщенного раствора сульфата аммония использован реактор нейтрализации, который связан линией вывода нейтрализованного продукта с сепаратором нейтрализованного продукта, подключенным к 2 14101 1 2011.02.28 линии вывода насыщенного раствора сульфата аммония, а линия вывода насыщенного раствора сульфата аммония подключена к линии ввода насыщенного раствора сульфата аммония в осушитель оксима, на которой установлен подогреватель, подключенный к линии греющего теплоносителя, снабженной регулирующим клапаном, причем в реактор нейтрализации введены линия водного раствора капролактама с линией подачи обессоленной воды и линия подачи аммиака. В качестве подогревателя использован рекуперативный кожухотрубчатый теплообменник с трубным и межтрубным пространством, при этом линия греющего теплоносителя подключена к трубному пространству теплообменника. Существенность отличий в изобретении заключается в следующем. В прототипе процесс получения насыщенного раствора сульфата аммония, возвращаемого в процесс осушки осксима, осуществляется в выпарной установке. При этом насыщенный раствор сульфата аммония также образуется и в реакторе нейтрализации. При этом при получении насыщенного раствора сульфата аммония в выпарном аппарате имеет место удаление воды из раствора (расходуется дорогостоящее тепло), а в реакторе нейтрализации имеет место разбавление сульфата аммония (расходуется дорогостоящая обессоленная вода), образующегося в результате реакции перегруппированного продукта с аммиаком. В изобретении в качестве системы для получения насыщенного раствора сульфата аммония использован единственный аппарат - реактор нейтрализации совместно с сепаратором нейтрализованного продукта, линия насыщенного раствора которого дополнительно подключена к осушителю оксима. Такое решение имеет два технологических эффекта. Во-первых,исключаются выпарной аппарат и потребляемое им дорогостоящее тепло (пар), которое имело место в прототипе. Во-вторых, снижается расход дорогостоящей обессоленной воды в реактор нейтрализации для получения выходного раствора сульфата аммония заданной концентрации,т.к. обессоленная вода в значительной мере заменяется водой из раствора сульфата аммония,поступающего из жидкофазного сепаратора. Исключение потребления тепла для получения насыщенного раствора сульфата аммония является новым эффектом, отсутствующим в прототипе, который в комплексе со снижением потребления обессоленной воды существенно повышает экономичность изобретения и обеспечивает решение поставленной задачи. На линии насыщенного раствора сульфата аммония установлен подогреватель, подключенный к линии греющего теплоносителя. Такое решение обеспечивает подогрев насыщенного раствора сульфата аммония и, следовательно, заданный температурный режим в осушителе оксима. Это обеспечивает заданное качество осушенного оксима и работоспособность изобретения. В качестве подогревателя использован рекуперативный кожухотрубчатый теплообменник с трубным и межтрубным пространством, при этом линия греющего теплоносителя подключена к трубному пространству теплообменника. Такое решение обеспечивает возможность использования загрязненных греющих теплоносителей, что повышает экономичность и эксплуатационную надежность изобретения. Сущность изобретения поясняется схемой установки для переработки растворов сульфата аммония в производстве капролактама. Установка для переработки растворов сульфата аммония в производстве капролактама содержит осушитель оксима 1, выполненный в виде емкостного аппарата с мешалкой, к которому подключены линия подачи влажного оксима 2, линия ввода насыщенного раствора сульфата аммония 3 и линия вывода осушенного оксима в растворе сульфата аммония 4, подключенная к жидкофазному сепаратору 5. В нижнюю зону жидкофазного сепаратора 5 врезана линия вывода раствора сульфата аммония 6 и подключена к системе для получения насыщенного раствора сульфата аммония - реактору нейтрализации 7. Линия вывода нейтрализованного продукта 8 из реактора нейтрализации 7 подключена к сепаратору 9 нейтрализованного продукта, к которому в его нижней зоне подключена линия насыщенного раствора сульфата аммония 10. К линии 10 подключена линия 3, на которой 3 14101 1 2011.02.28 установлен подогреватель 11, выполненный в виде в виде рекуперативного кожухотрубчатого теплообменника, содержащего трубное и межтрубное пространство. Линия 3 подсоединена к межтрубному пространству. Трубное пространство подогревателя 11 подключено к линии греющего теплоносителя 12, снабженной регулирующим клапаном13. В качестве греющего теплоносителя использована горячая вода. Линия осушенного оксима 14 врезана в верхнюю зону жидкофазного сепаратора 5 и подключена к реактору перегруппировки 15. Из реактора перегруппировки 15 линия вывода перегруппированного продукта 16 соединена с реактором нейтрализации 7. Линия водного раствора капролактама 17 подключена к реактору нейтрализации 7. К линии 17 подключена линия подачи обессоленной воды 18. К реактору нейтрализации подключена линия ввода аммиака 19. Установка для переработки растворов сульфата аммония в производстве капролактама работает следующим образом. Влажный оксим с содержанием влаги около 7(мас.) поступает по линии 2 в осушитель 1, где происходит его контактирование с насыщенным раствором сульфата аммония, поступающим в осушитель 1 по линии 3. В результате процесса массообмена происходит переход влаги из оксима в раствор сульфата аммония - осушка оксима до величины остаточного содержания влаги 45(мас.). Осушенный оксим и раствор сульфата аммония поступают по линии 4 в жидкофазный сепаратор 5, где происходит гравитационное разделение смеси. При этом оксим, как более легкая фаза, собирается в верхней зоне сепаратора 5, а раствор сульфата аммония, как более тяжелая фаза, - в нижней зоне сепаратора 5. Осушенный оксим по линии 14 подается в реактор перегруппировки 15, работающий в изотермических условиях, где в среде олеума происходит перегруппировка (синтез) оксима в капролактам. Из реактора перегруппировки 15 перегруппированный продукт по линии 16 поступает в реактор нейтрализации 7. В реактор нейтрализации 7 также подается раствор сульфата аммония из жидкофазного сепаратора 5 по линии 6 с концентрацией 25(мас.), а также водный раствор капролактама по линии 17. Регулирование получения насыщенного раствора сульфата аммония осуществляется расходом обессоленной воды, поступающей в систему по линии 18. Нейтрализованный продукт выходит из реактора нейтрализации 7 и поступает по линии 8 в сепаратор нейтрализованного продукта 9, где происходит отделение органической фазы (лактамное масло) от насыщенного раствора сульфата аммония. Из нижней зоны сепаратора 9 насыщенный раствор сульфата аммония с концентрацией 3842(мас.) и температурой около 40 выходит по линии 10 и выдается потребителю,например, для получения кристаллического продукта. Часть насыщенного раствора из линии 10 отводится в линию 3 и поступает в подогреватель 11, где нагревается до 80 , и далее поступает в осушитель оксима 1. Нагрев насыщенного раствора сульфата аммония до требуемой температуры осуществляется автоматической подачей в подогреватель 13 горячей воды с температурой 90 по линии 12 с использованием регулирующего клапана 13. Промышленные испытания изобретения в производстве капролактама мощностью 55 тыс. тонн капролактама в год показали, что использование изобретения позволяет исключить из его состава выпарную установку, которая использовалась в прототипе в качестве системы для получения насыщенного раствора сульфата аммония. Это снизило потребление греющего пара давлением 6 атм на 4 т/ч, а обессоленной воды на 8 м 3/ч, при этом сохранены показатели качества продукции и полупродуктов, а также обеспечены эксплуатационная надежность и технологическая эффективность действующего оборудования. Источники информации 1. Производство капролактама / Под ред. В.И. Овчинникова, В.Р. Ручинского. - М. Химия, 1977. - С. 154-163 . Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 4

МПК / Метки

МПК: C07D 201/00

Метки: переработки, установка, капролактама, сульфата, аммония, производстве, растворов

Код ссылки

<a href="https://by.patents.su/4-14101-ustanovka-dlya-pererabotki-rastvorov-sulfata-ammoniya-v-proizvodstve-kaprolaktama.html" rel="bookmark" title="База патентов Беларуси">Установка для переработки растворов сульфата аммония в производстве капролактама</a>

Предыдущий патент: Способ лечения послеродового эндометрита у коров

Следующий патент: Автоматический гидравлический регулятор потока жидкости

Случайный патент: Монохроматор-спектрограф двукратной дисперсии