Способ модернизации установки для производства мочевины, способ производства мочевины и установка для его осуществления

Текст

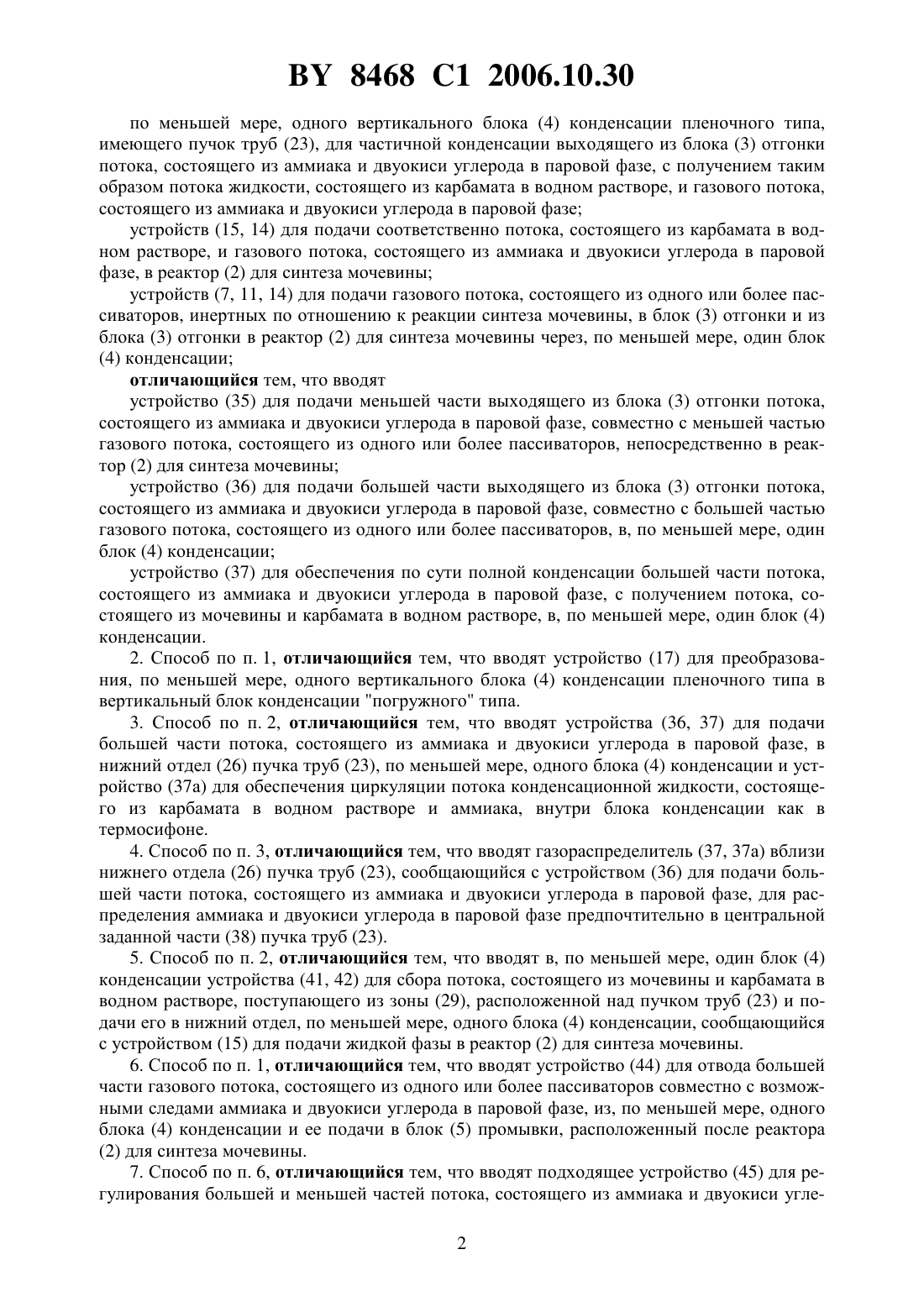

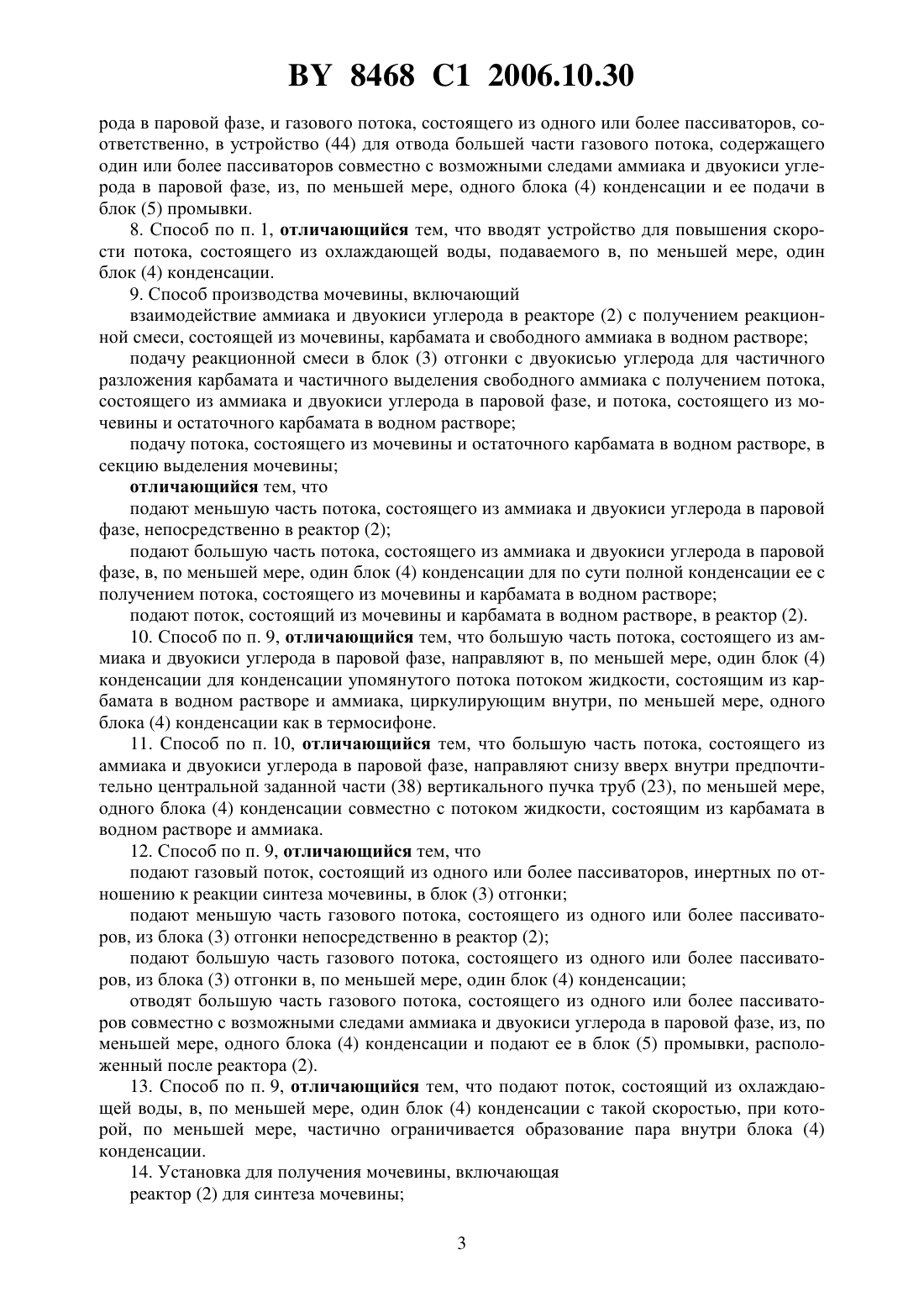

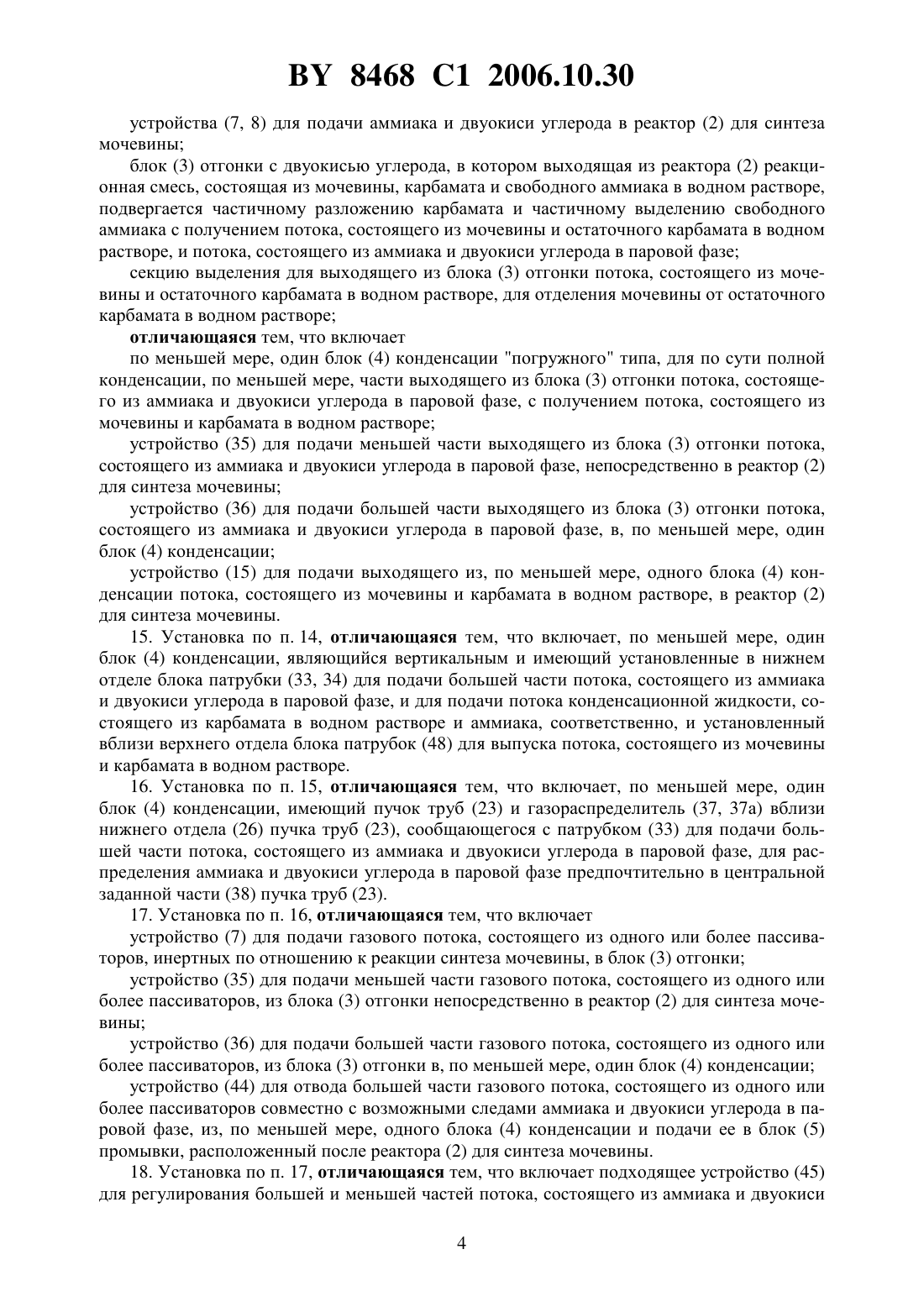

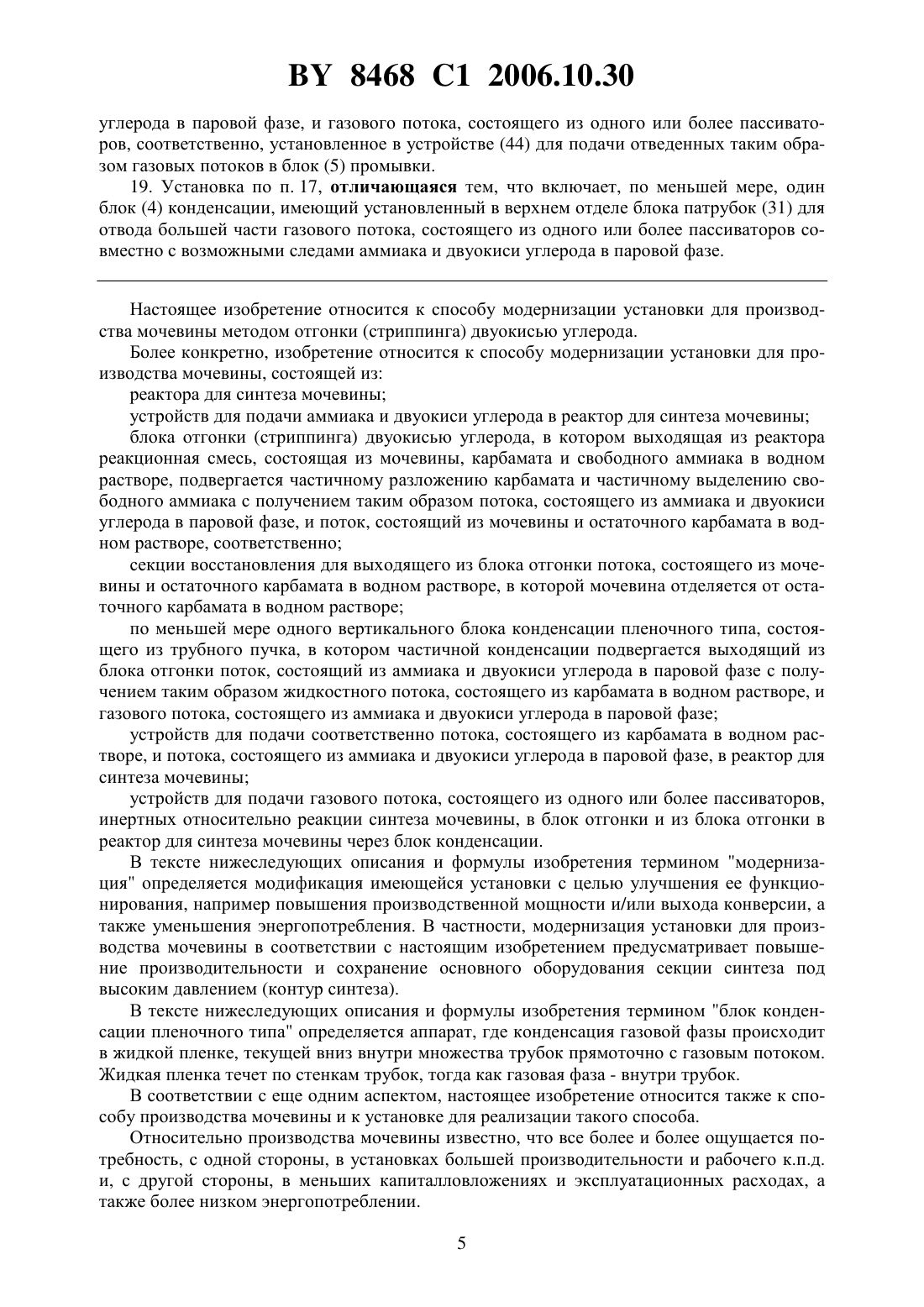

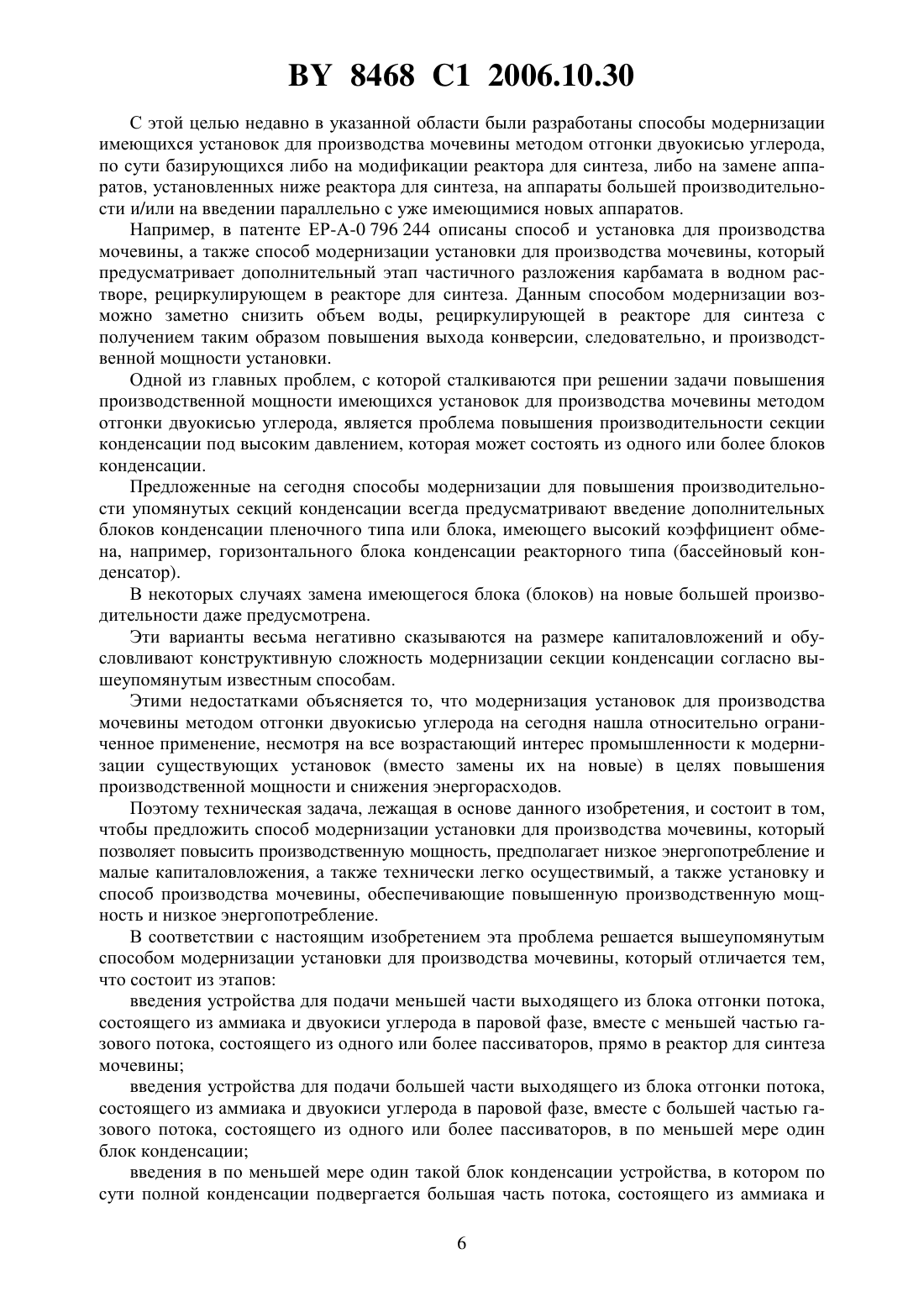

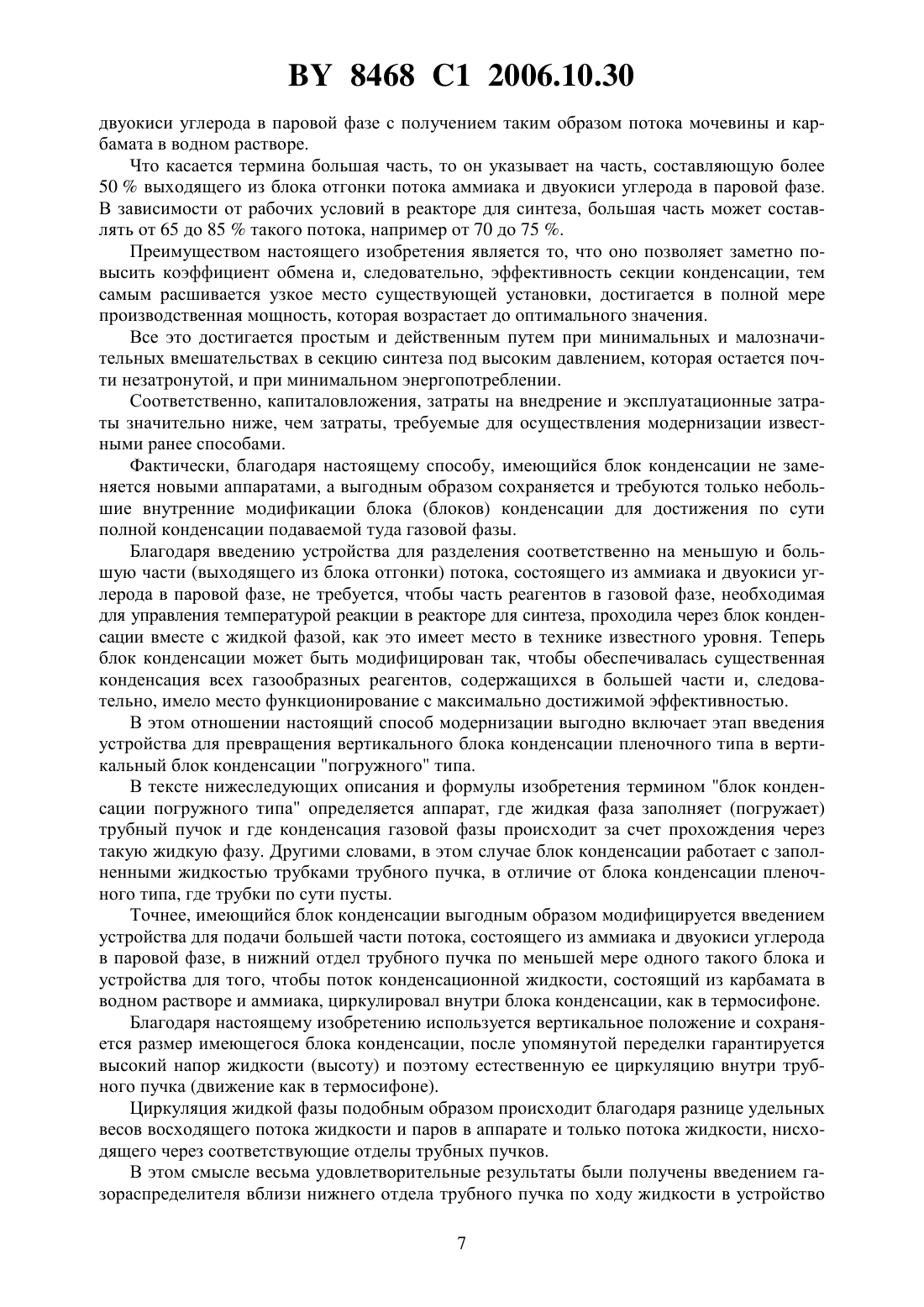

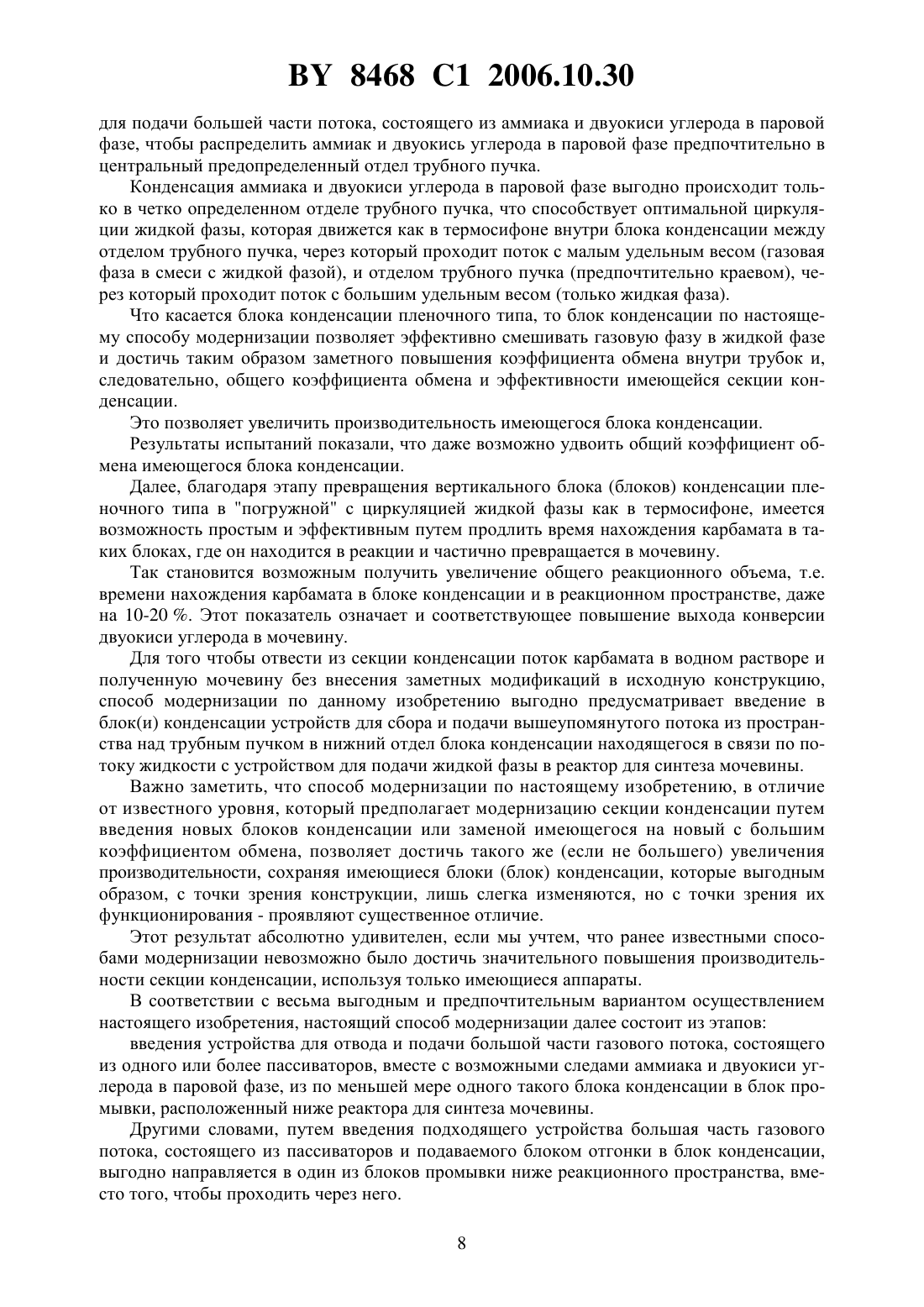

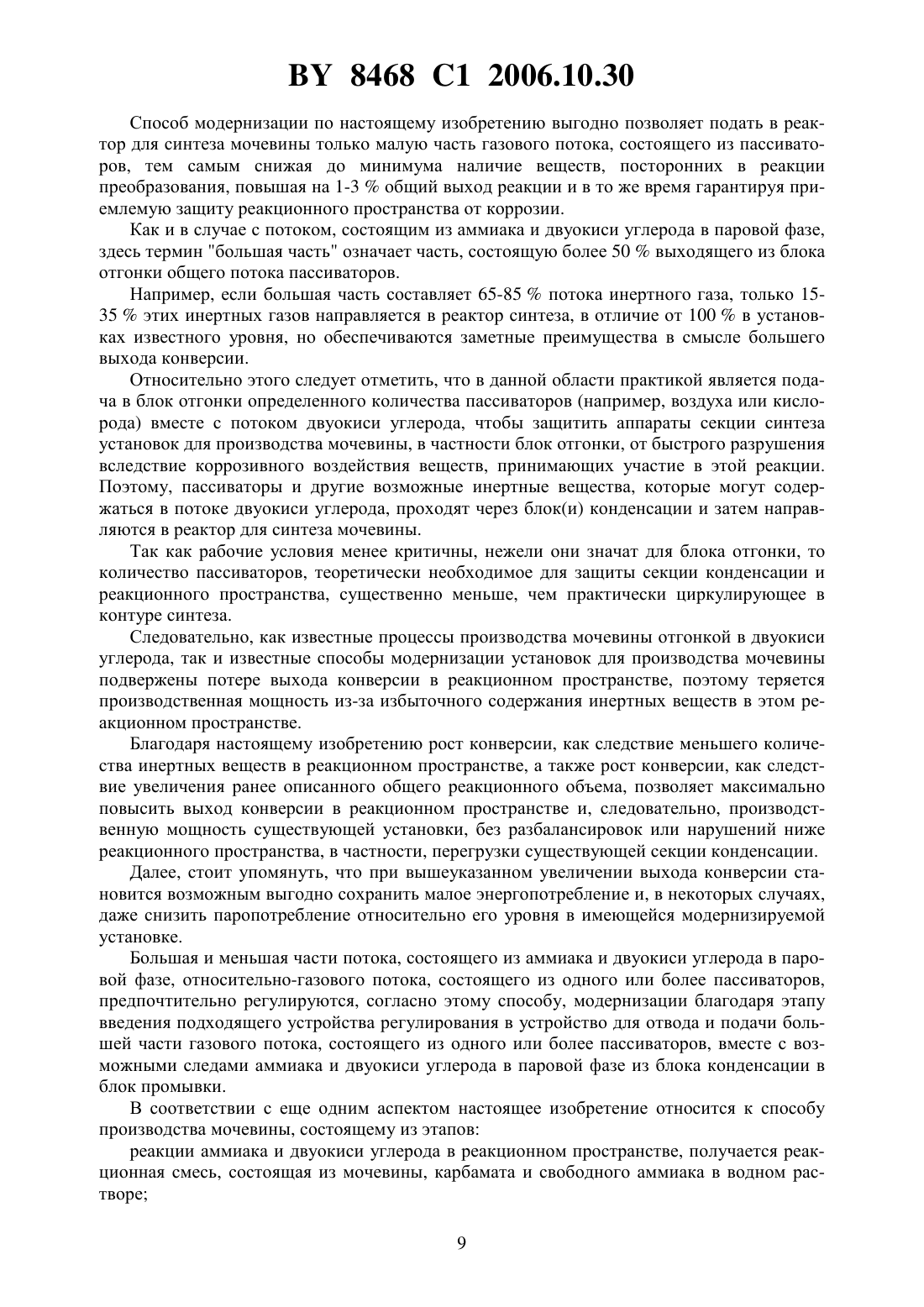

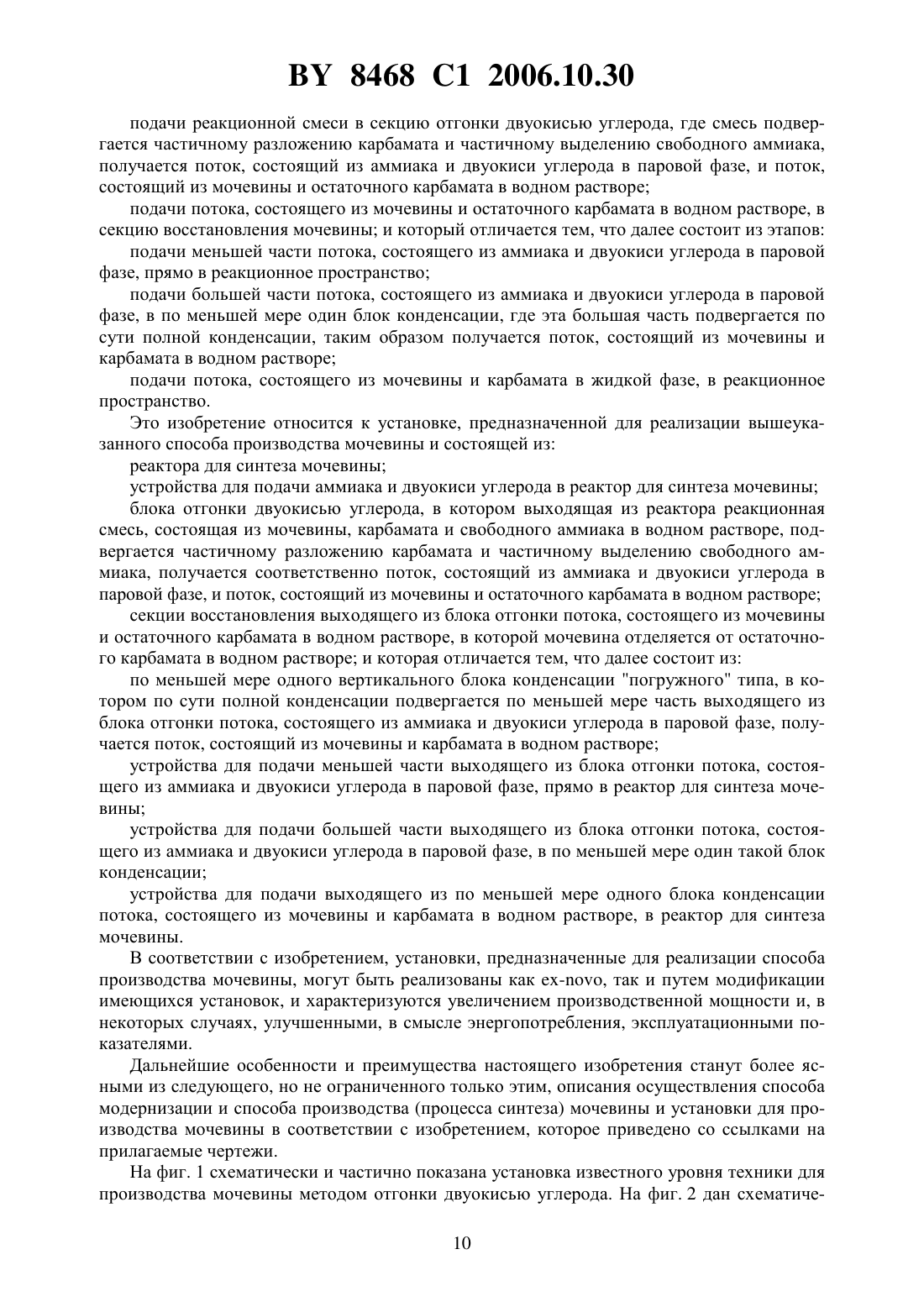

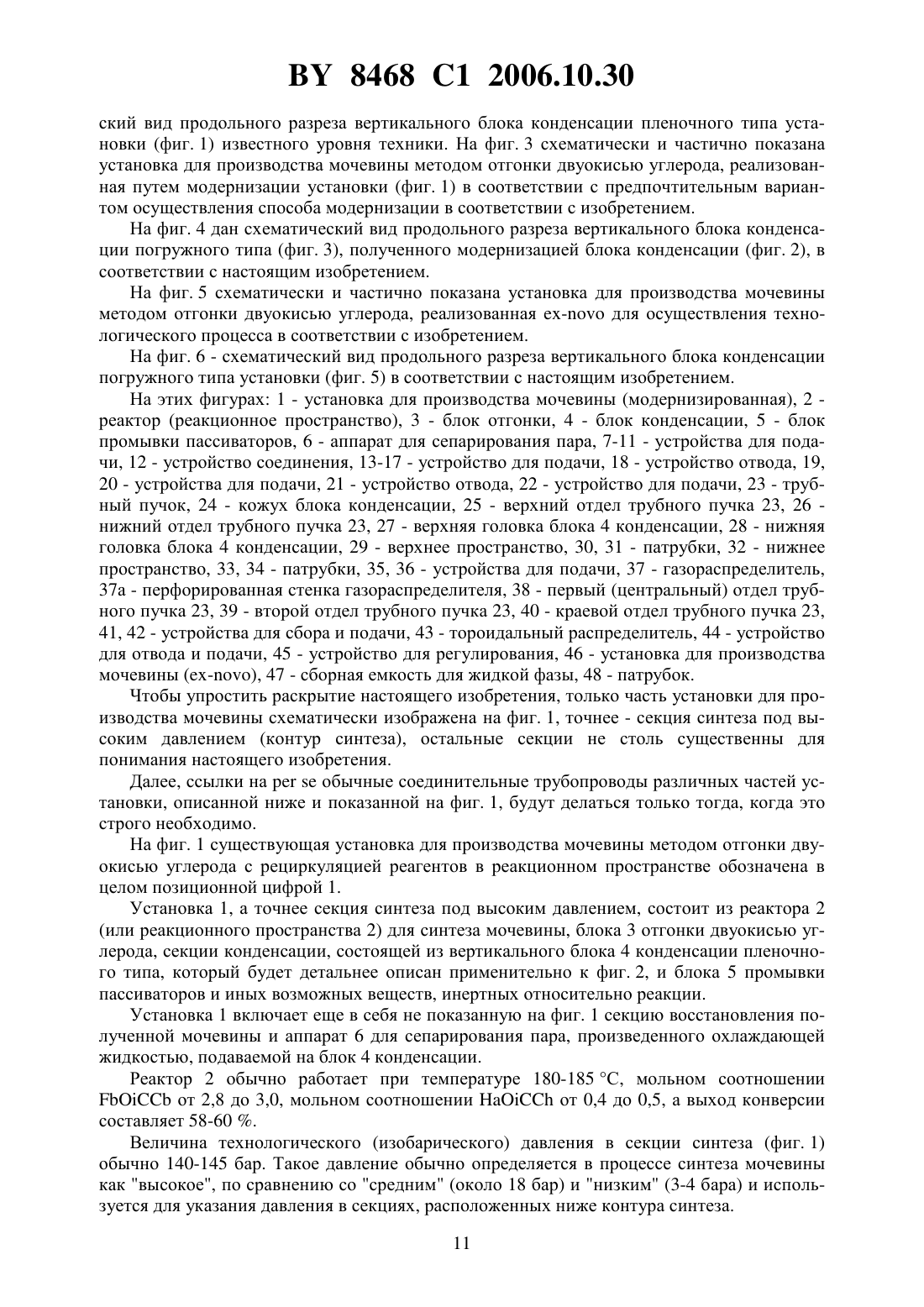

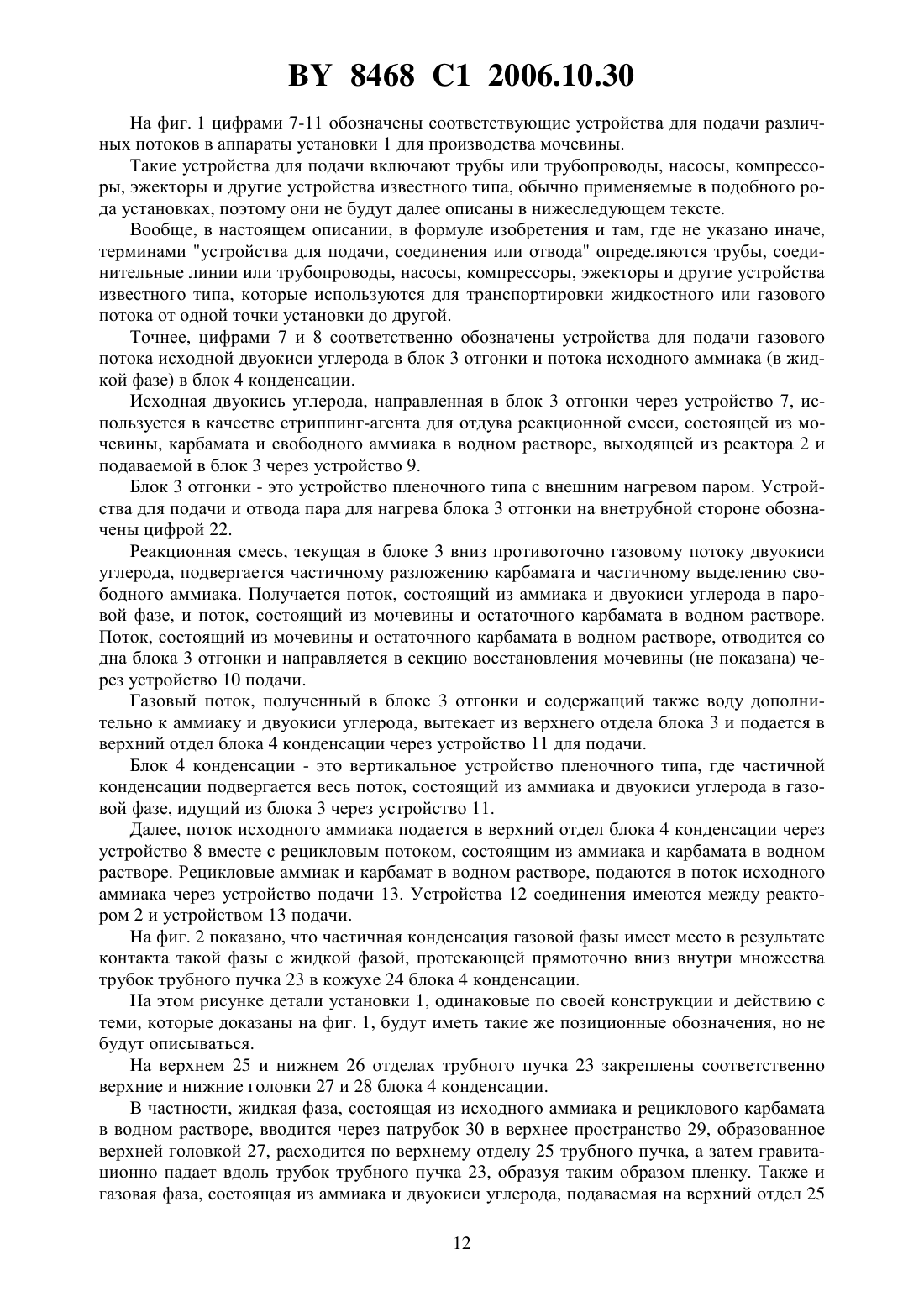

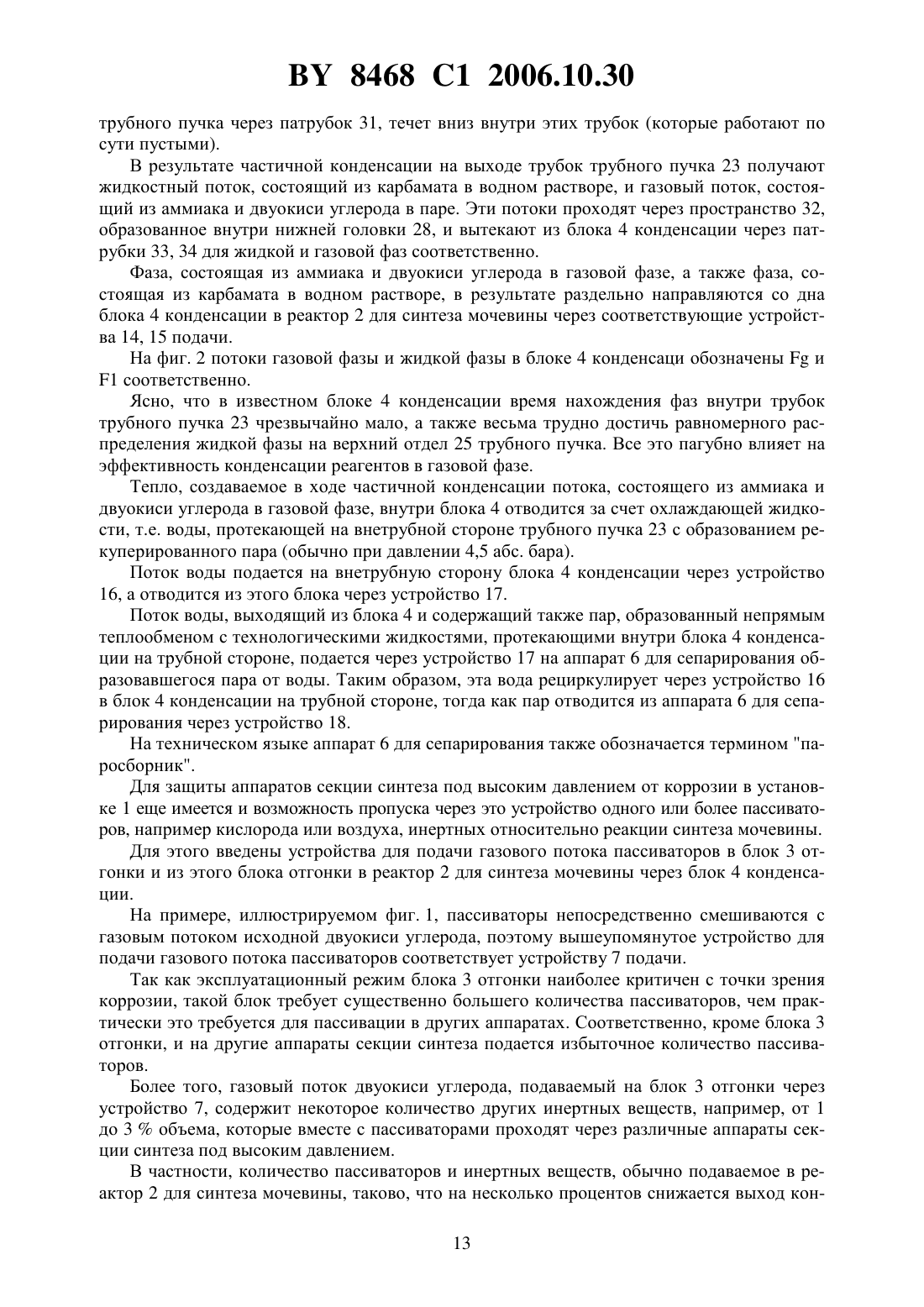

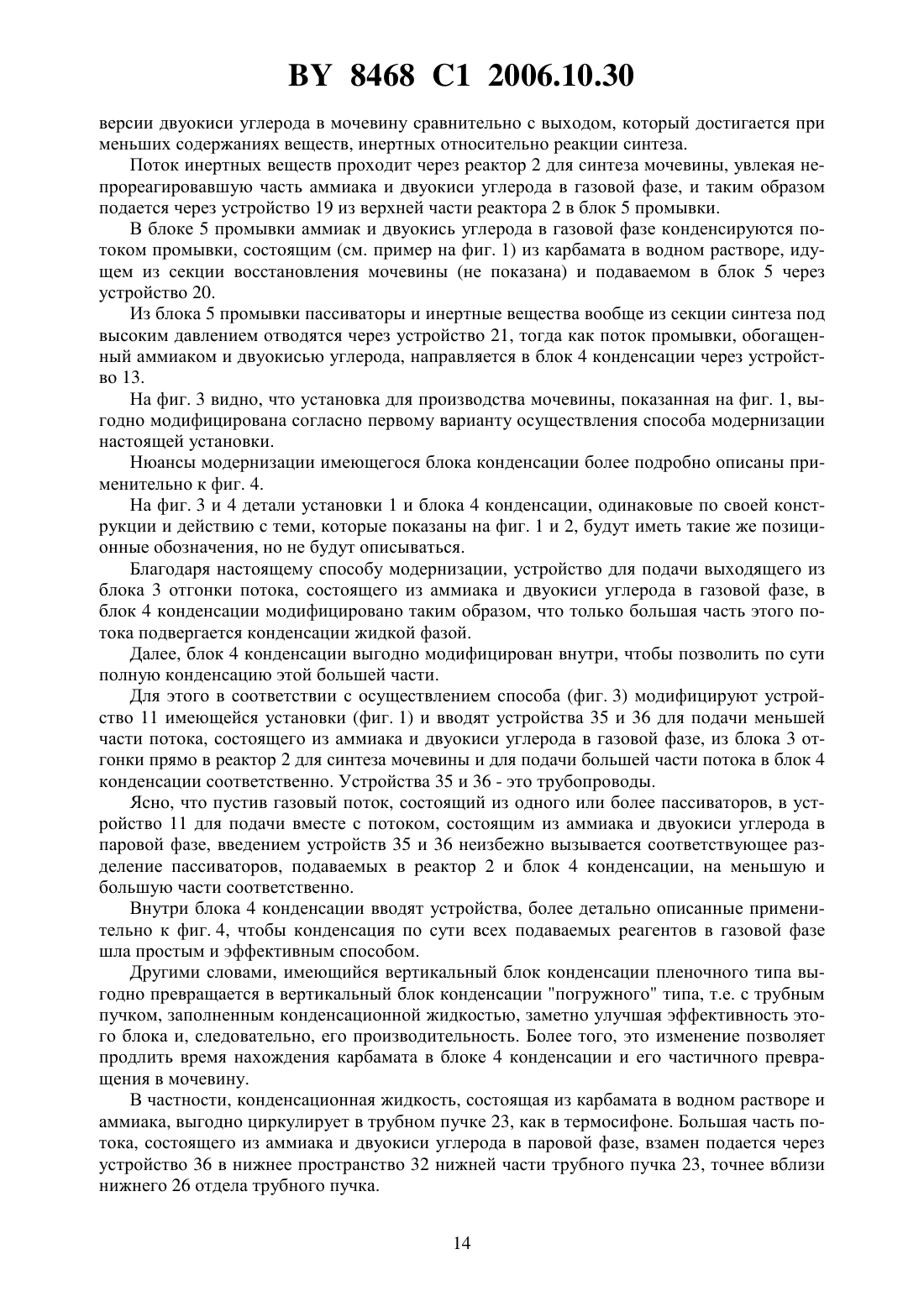

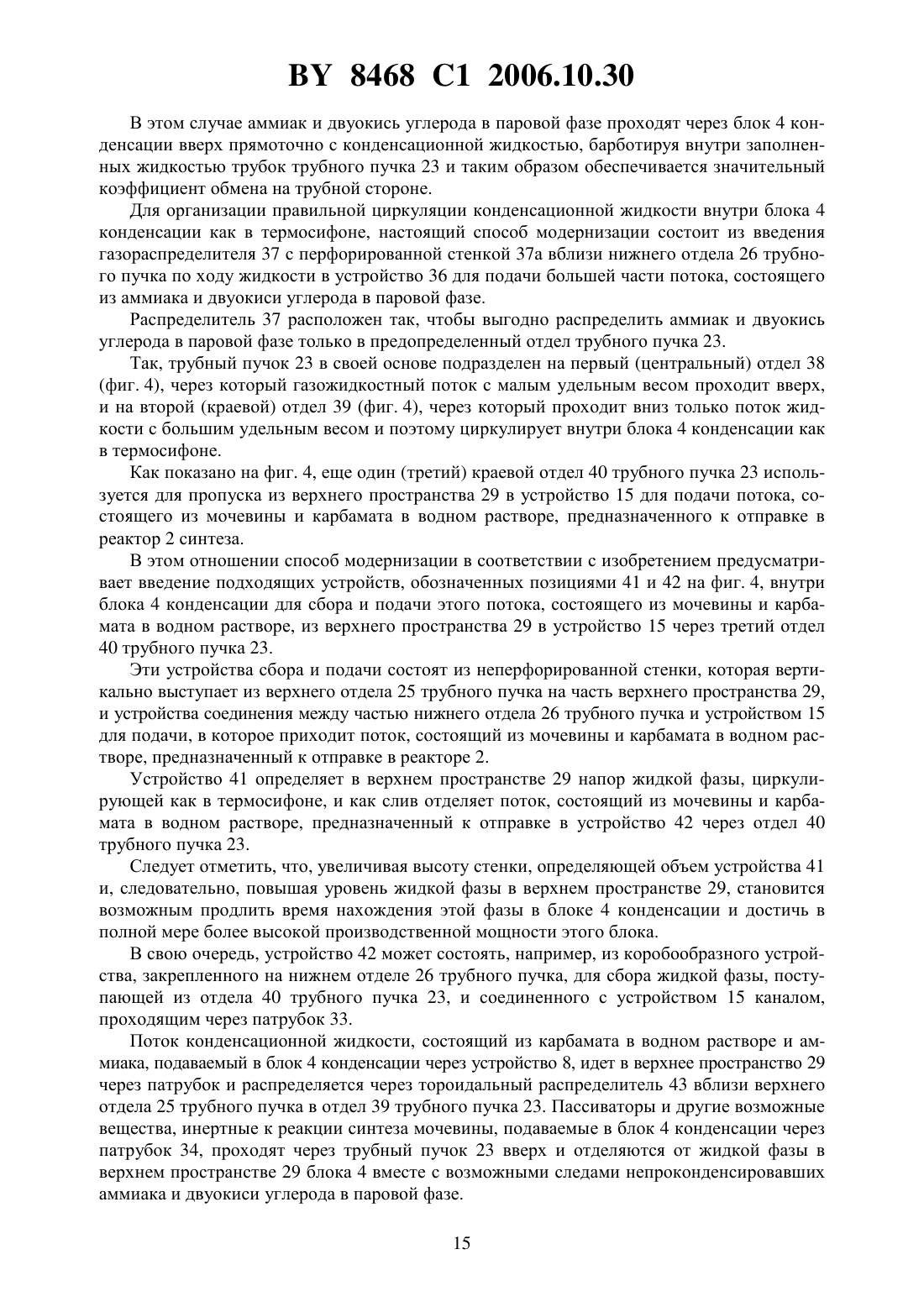

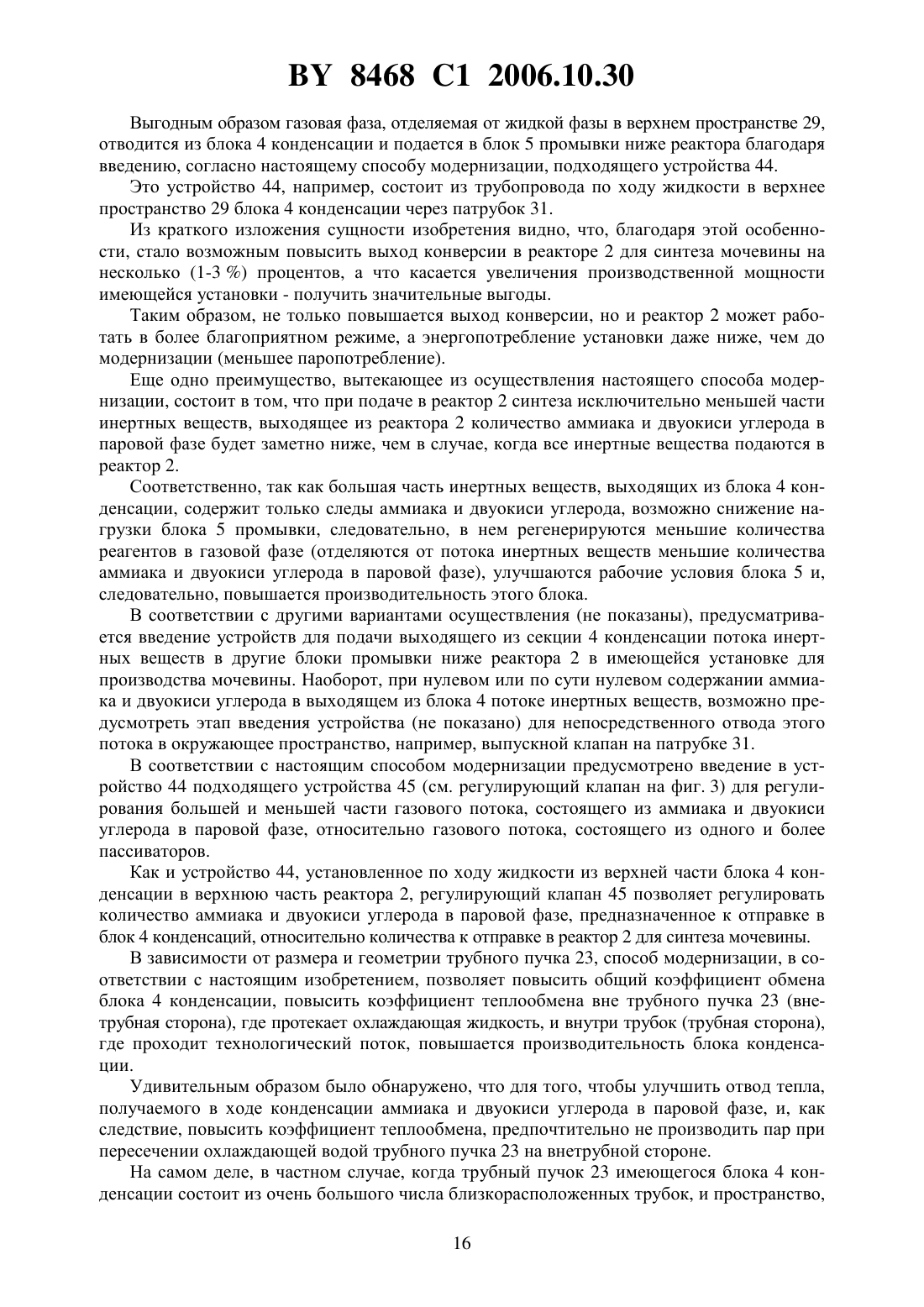

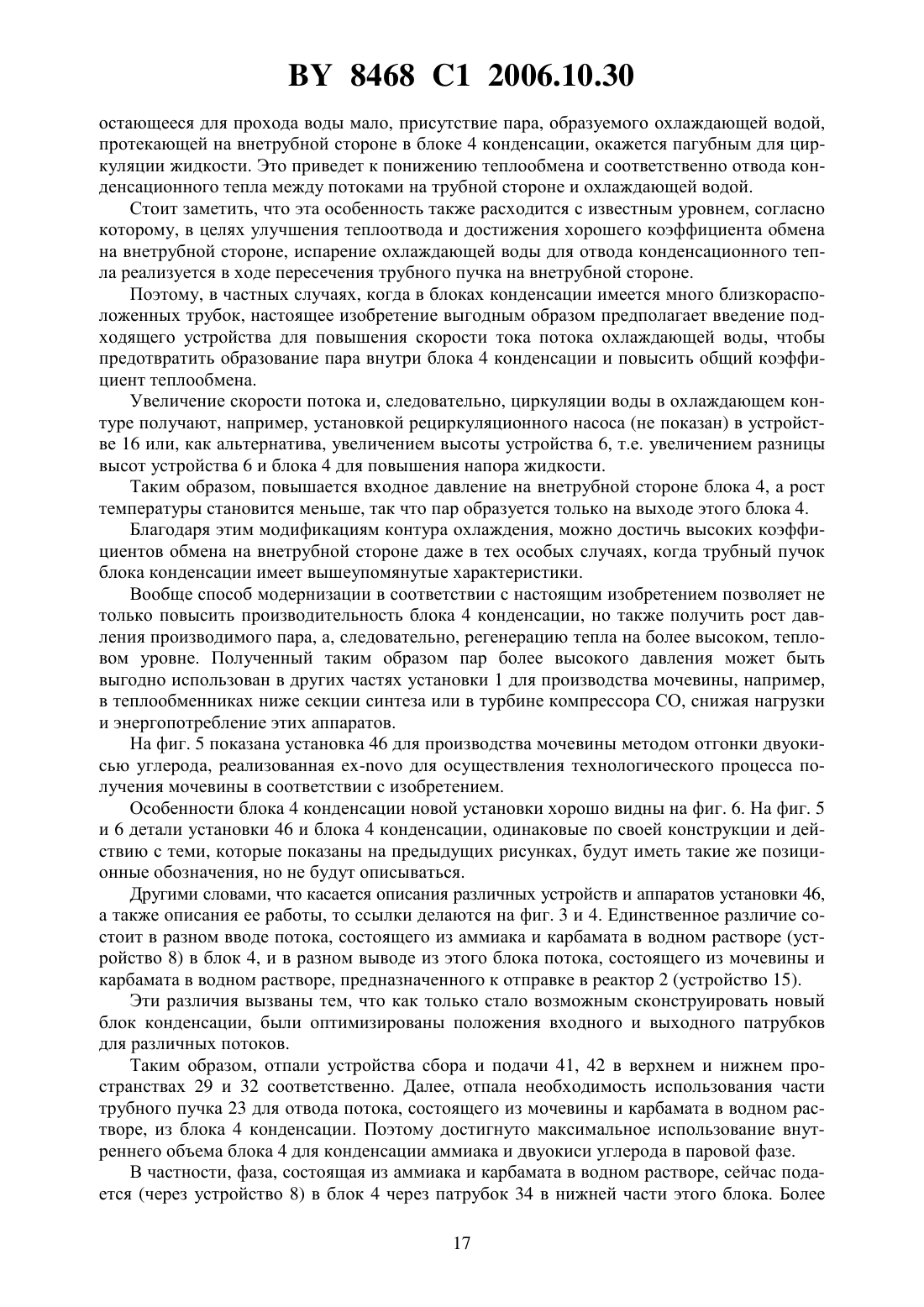

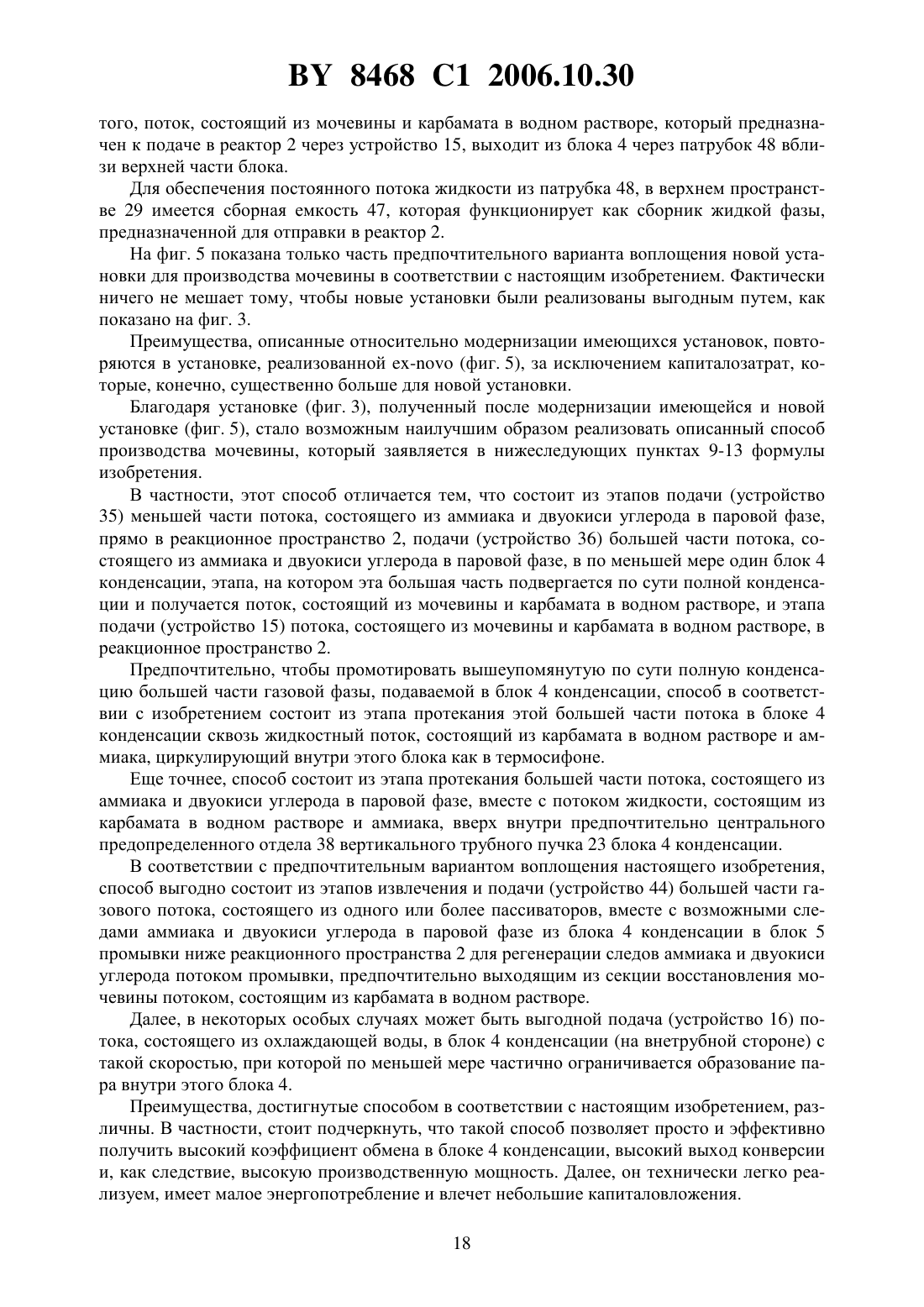

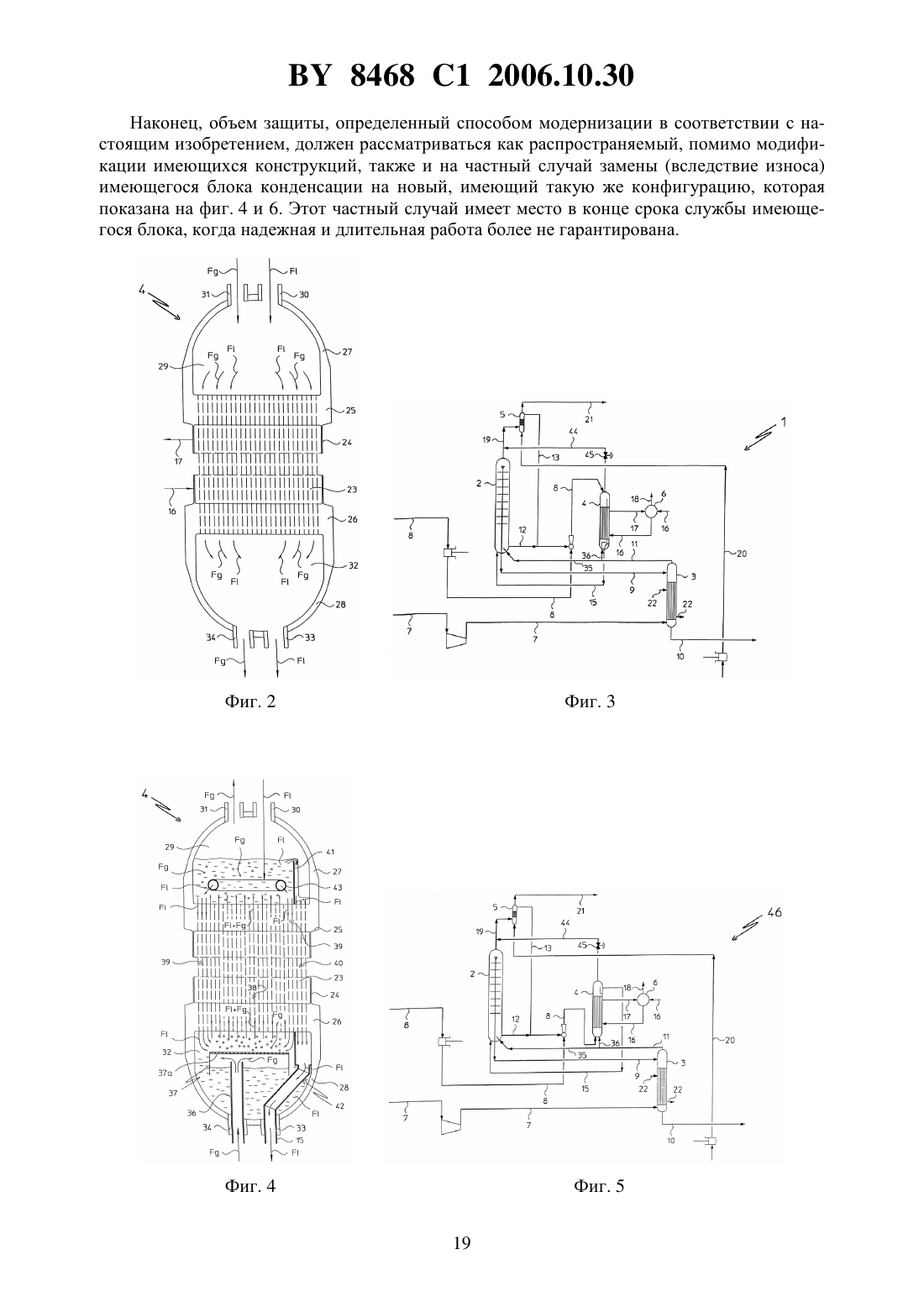

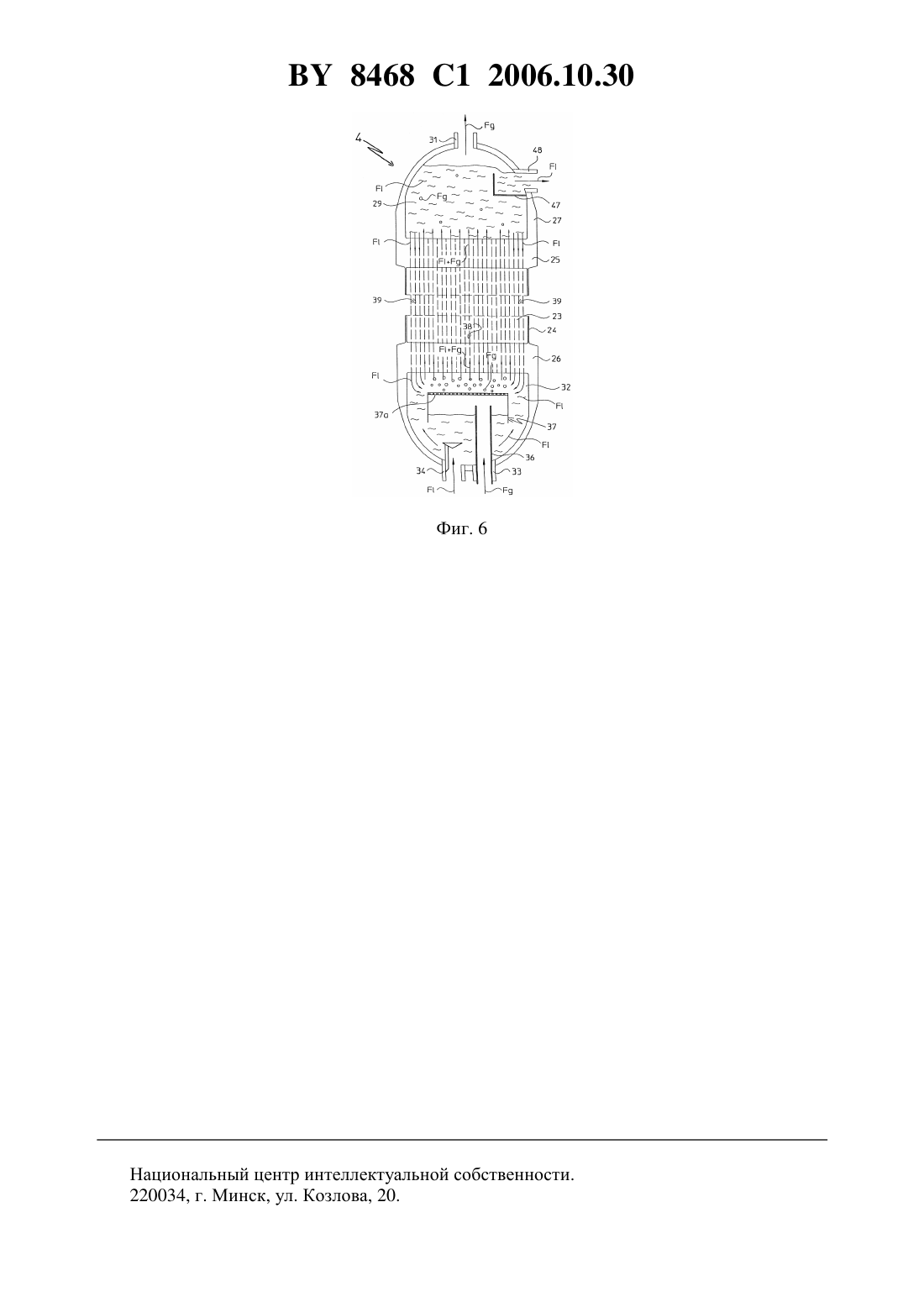

(51)07 273/04 НАЦИОНАЛЬНЫЙ ЦЕНТР ИНТЕЛЛЕКТУАЛЬНОЙ СОБСТВЕННОСТИ СПОСОБ МОДЕРНИЗАЦИИ УСТАНОВКИ ДЛЯ ПРОИЗВОДСТВА МОЧЕВИНЫ, СПОСОБ ПРОИЗВОДСТВА МОЧЕВИНЫ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ(71) Заявитель УРЕА КАСАЛЕ С. А.(73) Патентообладатель УРЕА КАСАЛЕ С. А.(57) 1. Способ модернизации установки для получения мочевины, состоящей из реактора (2) для синтеза мочевины устройств (7, 8) для подачи аммиака и двуокиси углерода в реактор (2) для синтеза мочевины блока (3) отгонки с двуокисью углерода, в котором выходящая из реактора (2) реакционная смесь, состоящая из мочевины, карбамата и свободного аммиака в водном растворе,подвергается частичному разложению карбамата и частичному выделению свободного аммиака, с получением таким образом потока, состоящего из мочевины и остаточного карбамата в водном растворе, и потока, состоящего из аммиака и двуокиси углерода в паровой фазе, соответственно секции выделения для выходящего из блока (3) отгонки потока, состоящего из мочевины и остаточного карбамата в водном растворе, для отделения мочевины от остаточного карбамата в водном растворе 8468 1 2006.10.30 по меньшей мере, одного вертикального блока (4) конденсации пленочного типа,имеющего пучок труб (23), для частичной конденсации выходящего из блока (3) отгонки потока, состоящего из аммиака и двуокиси углерода в паровой фазе, с получением таким образом потока жидкости, состоящего из карбамата в водном растворе, и газового потока,состоящего из аммиака и двуокиси углерода в паровой фазе устройств (15, 14) для подачи соответственно потока, состоящего из карбамата в водном растворе, и газового потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в реактор (2) для синтеза мочевины устройств (7, 11, 14) для подачи газового потока, состоящего из одного или более пассиваторов, инертных по отношению к реакции синтеза мочевины, в блок (3) отгонки и из блока (3) отгонки в реактор (2) для синтеза мочевины через, по меньшей мере, один блок(4) конденсации отличающийся тем, что вводят устройство (35) для подачи меньшей части выходящего из блока (3) отгонки потока,состоящего из аммиака и двуокиси углерода в паровой фазе, совместно с меньшей частью газового потока, состоящего из одного или более пассиваторов, непосредственно в реактор (2) для синтеза мочевины устройство (36) для подачи большей части выходящего из блока (3) отгонки потока,состоящего из аммиака и двуокиси углерода в паровой фазе, совместно с большей частью газового потока, состоящего из одного или более пассиваторов, в, по меньшей мере, один блок (4) конденсации устройство (37) для обеспечения по сути полной конденсации большей части потока,состоящего из аммиака и двуокиси углерода в паровой фазе, с получением потока, состоящего из мочевины и карбамата в водном растворе, в, по меньшей мере, один блок (4) конденсации. 2. Способ по п. 1, отличающийся тем, что вводят устройство (17) для преобразования, по меньшей мере, одного вертикального блока (4) конденсации пленочного типа в вертикальный блок конденсации погружного типа. 3. Способ по п. 2, отличающийся тем, что вводят устройства (36, 37) для подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в нижний отдел (26) пучка труб (23), по меньшей мере, одного блока (4) конденсации и устройство (37 а) для обеспечения циркуляции потока конденсационной жидкости, состоящего из карбамата в водном растворе и аммиака, внутри блока конденсации как в термосифоне. 4. Способ по п. 3, отличающийся тем, что вводят газораспределитель (37, 37 а) вблизи нижнего отдела (26) пучка труб (23), сообщающийся с устройством (36) для подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, для распределения аммиака и двуокиси углерода в паровой фазе предпочтительно в центральной заданной части (38) пучка труб (23). 5. Способ по п. 2, отличающийся тем, что вводят в, по меньшей мере, один блок (4) конденсации устройства (41, 42) для сбора потока, состоящего из мочевины и карбамата в водном растворе, поступающего из зоны (29), расположенной над пучком труб (23) и подачи его в нижний отдел, по меньшей мере, одного блока (4) конденсации, сообщающийся с устройством (15) для подачи жидкой фазы в реактор (2) для синтеза мочевины. 6. Способ по п. 1, отличающийся тем, что вводят устройство (44) для отвода большей части газового потока, состоящего из одного или более пассиваторов совместно с возможными следами аммиака и двуокиси углерода в паровой фазе, из, по меньшей мере, одного блока (4) конденсации и ее подачи в блок (5) промывки, расположенный после реактора(2) для синтеза мочевины. 7. Способ по п. 6, отличающийся тем, что вводят подходящее устройство (45) для регулирования большей и меньшей частей потока, состоящего из аммиака и двуокиси угле 2 8468 1 2006.10.30 рода в паровой фазе, и газового потока, состоящего из одного или более пассиваторов, соответственно, в устройство (44) для отвода большей части газового потока, содержащего один или более пассиваторов совместно с возможными следами аммиака и двуокиси углерода в паровой фазе, из, по меньшей мере, одного блока (4) конденсации и ее подачи в блок (5) промывки. 8. Способ по п. 1, отличающийся тем, что вводят устройство для повышения скорости потока, состоящего из охлаждающей воды, подаваемого в, по меньшей мере, один блок (4) конденсации. 9. Способ производства мочевины, включающий взаимодействие аммиака и двуокиси углерода в реакторе (2) с получением реакционной смеси, состоящей из мочевины, карбамата и свободного аммиака в водном растворе подачу реакционной смеси в блок (3) отгонки с двуокисью углерода для частичного разложения карбамата и частичного выделения свободного аммиака с получением потока,состоящего из аммиака и двуокиси углерода в паровой фазе, и потока, состоящего из мочевины и остаточного карбамата в водном растворе подачу потока, состоящего из мочевины и остаточного карбамата в водном растворе, в секцию выделения мочевины отличающийся тем, что подают меньшую часть потока, состоящего из аммиака и двуокиси углерода в паровой фазе, непосредственно в реактор (2) подают большую часть потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в, по меньшей мере, один блок (4) конденсации для по сути полной конденсации ее с получением потока, состоящего из мочевины и карбамата в водном растворе подают поток, состоящий из мочевины и карбамата в водном растворе, в реактор (2). 10. Способ по п. 9, отличающийся тем, что большую часть потока, состоящего из аммиака и двуокиси углерода в паровой фазе, направляют в, по меньшей мере, один блок (4) конденсации для конденсации упомянутого потока потоком жидкости, состоящим из карбамата в водном растворе и аммиака, циркулирующим внутри, по меньшей мере, одного блока (4) конденсации как в термосифоне. 11. Способ по п. 10, отличающийся тем, что большую часть потока, состоящего из аммиака и двуокиси углерода в паровой фазе, направляют снизу вверх внутри предпочтительно центральной заданной части (38) вертикального пучка труб (23), по меньшей мере,одного блока (4) конденсации совместно с потоком жидкости, состоящим из карбамата в водном растворе и аммиака. 12. Способ по п. 9, отличающийся тем, что подают газовый поток, состоящий из одного или более пассиваторов, инертных по отношению к реакции синтеза мочевины, в блок (3) отгонки подают меньшую часть газового потока, состоящего из одного или более пассиваторов, из блока (3) отгонки непосредственно в реактор (2) подают большую часть газового потока, состоящего из одного или более пассиваторов, из блока (3) отгонки в, по меньшей мере, один блок (4) конденсации отводят большую часть газового потока, состоящего из одного или более пассиваторов совместно с возможными следами аммиака и двуокиси углерода в паровой фазе, из, по меньшей мере, одного блока (4) конденсации и подают ее в блок (5) промывки, расположенный после реактора (2). 13. Способ по п. 9, отличающийся тем, что подают поток, состоящий из охлаждающей воды, в, по меньшей мере, один блок (4) конденсации с такой скоростью, при которой, по меньшей мере, частично ограничивается образование пара внутри блока (4) конденсации. 14. Установка для получения мочевины, включающая реактор (2) для синтеза мочевины 3 8468 1 2006.10.30 устройства (7, 8) для подачи аммиака и двуокиси углерода в реактор (2) для синтеза мочевины блок (3) отгонки с двуокисью углерода, в котором выходящая из реактора (2) реакционная смесь, состоящая из мочевины, карбамата и свободного аммиака в водном растворе,подвергается частичному разложению карбамата и частичному выделению свободного аммиака с получением потока, состоящего из мочевины и остаточного карбамата в водном растворе, и потока, состоящего из аммиака и двуокиси углерода в паровой фазе секцию выделения для выходящего из блока (3) отгонки потока, состоящего из мочевины и остаточного карбамата в водном растворе, для отделения мочевины от остаточного карбамата в водном растворе отличающаяся тем, что включает по меньшей мере, один блок (4) конденсации погружного типа, для по сути полной конденсации, по меньшей мере, части выходящего из блока (3) отгонки потока, состоящего из аммиака и двуокиси углерода в паровой фазе, с получением потока, состоящего из мочевины и карбамата в водном растворе устройство (35) для подачи меньшей части выходящего из блока (3) отгонки потока,состоящего из аммиака и двуокиси углерода в паровой фазе, непосредственно в реактор (2) для синтеза мочевины устройство (36) для подачи большей части выходящего из блока (3) отгонки потока,состоящего из аммиака и двуокиси углерода в паровой фазе, в, по меньшей мере, один блок (4) конденсации устройство (15) для подачи выходящего из, по меньшей мере, одного блока (4) конденсации потока, состоящего из мочевины и карбамата в водном растворе, в реактор (2) для синтеза мочевины. 15. Установка по п. 14, отличающаяся тем, что включает, по меньшей мере, один блок (4) конденсации, являющийся вертикальным и имеющий установленные в нижнем отделе блока патрубки (33, 34) для подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, и для подачи потока конденсационной жидкости, состоящего из карбамата в водном растворе и аммиака, соответственно, и установленный вблизи верхнего отдела блока патрубок (48) для выпуска потока, состоящего из мочевины и карбамата в водном растворе. 16. Установка по п. 15, отличающаяся тем, что включает, по меньшей мере, один блок (4) конденсации, имеющий пучок труб (23) и газораспределитель (37, 37 а) вблизи нижнего отдела (26) пучка труб (23), сообщающегося с патрубком (33) для подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, для распределения аммиака и двуокиси углерода в паровой фазе предпочтительно в центральной заданной части (38) пучка труб (23). 17. Установка по п. 16, отличающаяся тем, что включает устройство (7) для подачи газового потока, состоящего из одного или более пассиваторов, инертных по отношению к реакции синтеза мочевины, в блок (3) отгонки устройство (35) для подачи меньшей части газового потока, состоящего из одного или более пассиваторов, из блока (3) отгонки непосредственно в реактор (2) для синтеза мочевины устройство (36) для подачи большей части газового потока, состоящего из одного или более пассиваторов, из блока (3) отгонки в, по меньшей мере, один блок (4) конденсации устройство (44) для отвода большей части газового потока, состоящего из одного или более пассиваторов совместно с возможными следами аммиака и двуокиси углерода в паровой фазе, из, по меньшей мере, одного блока (4) конденсации и подачи ее в блок (5) промывки, расположенный после реактора (2) для синтеза мочевины. 18. Установка по п. 17, отличающаяся тем, что включает подходящее устройство (45) для регулирования большей и меньшей частей потока, состоящего из аммиака и двуокиси 4 8468 1 2006.10.30 углерода в паровой фазе, и газового потока, состоящего из одного или более пассиваторов, соответственно, установленное в устройстве (44) для подачи отведенных таким образом газовых потоков в блок (5) промывки. 19. Установка по п. 17, отличающаяся тем, что включает, по меньшей мере, один блок (4) конденсации, имеющий установленный в верхнем отделе блока патрубок (31) для отвода большей части газового потока, состоящего из одного или более пассиваторов совместно с возможными следами аммиака и двуокиси углерода в паровой фазе. Настоящее изобретение относится к способу модернизации установки для производства мочевины методом отгонки (стриппинга) двуокисью углерода. Более конкретно, изобретение относится к способу модернизации установки для производства мочевины, состоящей из реактора для синтеза мочевины устройств для подачи аммиака и двуокиси углерода в реактор для синтеза мочевины блока отгонки (стриппинга) двуокисью углерода, в котором выходящая из реактора реакционная смесь, состоящая из мочевины, карбамата и свободного аммиака в водном растворе, подвергается частичному разложению карбамата и частичному выделению свободного аммиака с получением таким образом потока, состоящего из аммиака и двуокиси углерода в паровой фазе, и поток, состоящий из мочевины и остаточного карбамата в водном растворе, соответственно секции восстановления для выходящего из блока отгонки потока, состоящего из мочевины и остаточного карбамата в водном растворе, в которой мочевина отделяется от остаточного карбамата в водном растворе по меньшей мере одного вертикального блока конденсации пленочного типа, состоящего из трубного пучка, в котором частичной конденсации подвергается выходящий из блока отгонки поток, состоящий из аммиака и двуокиси углерода в паровой фазе с получением таким образом жидкостного потока, состоящего из карбамата в водном растворе, и газового потока, состоящего из аммиака и двуокиси углерода в паровой фазе устройств для подачи соответственно потока, состоящего из карбамата в водном растворе, и потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в реактор для синтеза мочевины устройств для подачи газового потока, состоящего из одного или более пассиваторов,инертных относительно реакции синтеза мочевины, в блок отгонки и из блока отгонки в реактор для синтеза мочевины через блок конденсации. В тексте нижеследующих описания и формулы изобретения термином модернизация определяется модификация имеющейся установки с целью улучшения ее функционирования, например повышения производственной мощности и/или выхода конверсии, а также уменьшения энергопотребления. В частности, модернизация установки для производства мочевины в соответствии с настоящим изобретением предусматривает повышение производительности и сохранение основного оборудования секции синтеза под высоким давлением (контур синтеза). В тексте нижеследующих описания и формулы изобретения термином блок конденсации пленочного типа определяется аппарат, где конденсация газовой фазы происходит в жидкой пленке, текущей вниз внутри множества трубок прямоточно с газовым потоком. Жидкая пленка течет по стенкам трубок, тогда как газовая фаза - внутри трубок. В соответствии с еще одним аспектом, настоящее изобретение относится также к способу производства мочевины и к установке для реализации такого способа. Относительно производства мочевины известно, что все более и более ощущается потребность, с одной стороны, в установках большей производительности и рабочего к.п.д. и, с другой стороны, в меньших капиталловложениях и эксплуатационных расходах, а также более низком энергопотреблении. 5 8468 1 2006.10.30 С этой целью недавно в указанной области были разработаны способы модернизации имеющихся установок для производства мочевины методом отгонки двуокисью углерода,по сути базирующихся либо на модификации реактора для синтеза, либо на замене аппаратов, установленных ниже реактора для синтеза, на аппараты большей производительности и/или на введении параллельно с уже имеющимися новых аппаратов. Например, в патенте ЕР-А-0 796 244 описаны способ и установка для производства мочевины, а также способ модернизации установки для производства мочевины, который предусматривает дополнительный этап частичного разложения карбамата в водном растворе, рециркулирующем в реакторе для синтеза. Данным способом модернизации возможно заметно снизить объем воды, рециркулирующей в реакторе для синтеза с получением таким образом повышения выхода конверсии, следовательно, и производственной мощности установки. Одной из главных проблем, с которой сталкиваются при решении задачи повышения производственной мощности имеющихся установок для производства мочевины методом отгонки двуокисью углерода, является проблема повышения производительности секции конденсации под высоким давлением, которая может состоять из одного или более блоков конденсации. Предложенные на сегодня способы модернизации для повышения производительности упомянутых екций конденсации всегда предусматривают введение дополнительных блоков конденсации пленочного типа или блока, имеющего высокий коэффициент обмена, например, горизонтального блока конденсации реакторного типа (бассейновый конденсатор). В некоторых случаях замена имеющегося блока (блоков) на новые большей производительности даже предусмотрена. Эти варианты весьма негативно сказываются на размере капиталовложений и обусловливают конструктивную сложность модернизации секции конденсации согласно вышеупомянутым известным способам. Этими недостатками объясняется то, что модернизация установок для производства мочевины методом отгонки двуокисью углерода на сегодня нашла относительно ограниченное применение, несмотря на все возрастающий интерес промышленности к модернизации существующих установок (вместо замены их на новые) в целях повышения производственной мощности и снижения энергорасходов. Поэтому техническая задача, лежащая в основе данного изобретения, и состоит в том,чтобы предложить способ модернизации установки для производства мочевины, который позволяет повысить производственную мощность, предполагает низкое энергопотребление и малые капиталовложения, а также технически легко осуществимый, а также установку и способ производства мочевины, обеспечивающие повышенную производственную мощность и низкое энергопотребление. В соответствии с настоящим изобретением эта проблема решается вышеупомянутым способом модернизации установки для производства мочевины, который отличается тем,что состоит из этапов введения устройства для подачи меньшей части выходящего из блока отгонки потока,состоящего из аммиака и двуокиси углерода в паровой фазе, вместе с меньшей частью газового потока, состоящего из одного или более пассиваторов, прямо в реактор для синтеза мочевины введения устройства для подачи большей части выходящего из блока отгонки потока,состоящего из аммиака и двуокиси углерода в паровой фазе, вместе с большей частью газового потока, состоящего из одного или более пассиваторов, в по меньшей мере один блок конденсации введения в по меньшей мере один такой блок конденсации устройства, в котором по сути полной конденсации подвергается большая часть потока, состоящего из аммиака и 6 8468 1 2006.10.30 двуокиси углерода в паровой фазе с получением таким образом потока мочевины и карбамата в водном растворе. Что касается термина большая часть, то он указывает на часть, составляющую более 50 выходящего из блока отгонки потока аммиака и двуокиси углерода в паровой фазе. В зависимости от рабочих условий в реакторе для синтеза, большая часть может составлять от 65 до 85 такого потока, например от 70 до 75 . Преимуществом настоящего изобретения является то, что оно позволяет заметно повысить коэффициент обмена и, следовательно, эффективность секции конденсации, тем самым расшивается узкое место существующей установки, достигается в полной мере производственная мощность, которая возрастает до оптимального значения. Все это достигается простым и действенным путем при минимальных и малозначительных вмешательствах в секцию синтеза под высоким давлением, которая остается почти незатронутой, и при минимальном энергопотреблении. Соответственно, капиталовложения, затраты на внедрение и эксплуатационные затраты значительно ниже, чем затраты, требуемые для осуществления модернизации известными ранее способами. Фактически, благодаря настоящему способу, имеющийся блок конденсации не заменяется новыми аппаратами, а выгодным образом сохраняется и требуются только небольшие внутренние модификации блока (блоков) конденсации для достижения по сути полной конденсации подаваемой туда газовой фазы. Благодаря введению устройства для разделения соответственно на меньшую и большую части (выходящего из блока отгонки) потока, состоящего из аммиака и двуокиси углерода в паровой фазе, не требуется, чтобы часть реагентов в газовой фазе, необходимая для управления температурой реакции в реакторе для синтеза, проходила через блок конденсации вместе с жидкой фазой, как это имеет место в технике известного уровня. Теперь блок конденсации может быть модифицирован так, чтобы обеспечивалась существенная конденсация всех газообразных реагентов, содержащихся в большей части и, следовательно, имело место функционирование с максимально достижимой эффективностью. В этом отношении настоящий способ модернизации выгодно включает этап введения устройства для превращения вертикального блока конденсации пленочного типа в вертикальный блок конденсации погружного типа. В тексте нижеследующих описания и формулы изобретения термином блок конденсации погружного типа определяется аппарат, где жидкая фаза заполняет (погружает) трубный пучок и где конденсация газовой фазы происходит за счет прохождения через такую жидкую фазу. Другими словами, в этом случае блок конденсации работает с заполненными жидкостью трубками трубного пучка, в отличие от блока конденсации пленочного типа, где трубки по сути пусты. Точнее, имеющийся блок конденсации выгодным образом модифицируется введением устройства для подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в нижний отдел трубного пучка по меньшей мере одного такого блока и устройства для того, чтобы поток конденсационной жидкости, состоящий из карбамата в водном растворе и аммиака, циркулировал внутри блока конденсации, как в термосифоне. Благодаря настоящему изобретению используется вертикальное положение и сохраняется размер имеющегося блока конденсации, после упомянутой переделки гарантируется высокий напор жидкости (высоту) и поэтому естественную ее циркуляцию внутри трубного пучка (движение как в термосифоне). Циркуляция жидкой фазы подобным образом происходит благодаря разнице удельных весов восходящего потока жидкости и паров в аппарате и только потока жидкости, нисходящего через соответствующие отделы трубных пучков. В этом смысле весьма удовлетворительные результаты были получены введением газораспределителя вблизи нижнего отдела трубного пучка по ходу жидкости в устройство 7 8468 1 2006.10.30 для подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, чтобы распределить аммиак и двуокись углерода в паровой фазе предпочтительно в центральный предопределенный отдел трубного пучка. Конденсация аммиака и двуокиси углерода в паровой фазе выгодно происходит только в четко определенном отделе трубного пучка, что способствует оптимальной циркуляции жидкой фазы, которая движется как в термосифоне внутри блока конденсации между отделом трубного пучка, через который проходит поток с малым удельным весом (газовая фаза в смеси с жидкой фазой), и отделом трубного пучка (предпочтительно краевом), через который проходит поток с большим удельным весом (только жидкая фаза). Что касается блока конденсации пленочного типа, то блок конденсации по настоящему способу модернизации позволяет эффективно смешивать газовую фазу в жидкой фазе и достичь таким образом заметного повышения коэффициента обмена внутри трубок и,следовательно, общего коэффициента обмена и эффективности имеющейся секции конденсации. Это позволяет увеличить производительность имеющегося блока конденсации. Результаты испытаний показали, что даже возможно удвоить общий коэффициент обмена имеющегося блока конденсации. Далее, благодаря этапу превращения вертикального блока (блоков) конденсации пленочного типа в погружной с циркуляцией жидкой фазы как в термосифоне, имеется возможность простым и эффективным путем продлить время нахождения карбамата в таких блоках, где он находится в реакции и частично превращается в мочевину. Так становится возможным получить увеличение общего реакционного объема, т.е. времени нахождения карбамата в блоке конденсации и в реакционном пространстве, даже на 10-20 . Этот показатель означает и соответствующее повышение выхода конверсии двуокиси углерода в мочевину. Для того чтобы отвести из секции конденсации поток карбамата в водном растворе и полученную мочевину без внесения заметных модификаций в исходную конструкцию,способ модернизации по данному изобретению выгодно предусматривает введение в блок(и) конденсации устройств для сбора и подачи вышеупомянутого потока из пространства над трубным пучком в нижний отдел блока конденсации находящегося в связи по потоку жидкости с устройством для подачи жидкой фазы в реактор для синтеза мочевины. Важно заметить, что способ модернизации по настоящему изобретению, в отличие от известного уровня, который предполагает модернизацию секции конденсации путем введения новых блоков конденсации или заменой имеющегося на новый с большим коэффициентом обмена, позволяет достичь такого же (если не большего) увеличения производительности, сохраняя имеющиеся блоки (блок) конденсации, которые выгодным образом, с точки зрения конструкции, лишь слегка изменяются, но с точки зрения их функционирования - проявляют существенное отличие. Этот результат абсолютно удивителен, если мы учтем, что ранее известными способами модернизации невозможно было достичь значительного повышения производительности секции конденсации, используя только имеющиеся аппараты. В соответствии с весьма выгодным и предпочтительным вариантом осуществлением настоящего изобретения, настоящий способ модернизации далее состоит из этапов введения устройства для отвода и подачи большой части газового потока, состоящего из одного или более пассиваторов, вместе с возможными следами аммиака и двуокиси углерода в паровой фазе, из по меньшей мере одного такого блока конденсации в блок промывки, расположенный ниже реактора для синтеза мочевины. Другими словами, путем введения подходящего устройства большая часть газового потока, состоящего из пассиваторов и подаваемого блоком отгонки в блок конденсации,выгодно направляется в один из блоков промывки ниже реакционного пространства, вместо того, чтобы проходить через него. 8 8468 1 2006.10.30 Способ модернизации по настоящему изобретению выгодно позволяет подать в реактор для синтеза мочевины только малую часть газового потока, состоящего из пассиваторов, тем самым снижая до минимума наличие веществ, посторонних в реакции преобразования, повышая на 1-3 общий выход реакции и в то же время гарантируя приемлемую защиту реакционного пространства от коррозии. Как и в случае с потоком, состоящим из аммиака и двуокиси углерода в паровой фазе,здесь термин большая часть означает часть, состоящую более 50 выходящего из блока отгонки общего потока пассиваторов. Например, если большая часть составляет 65-85 потока инертного газа, только 1535 этих инертных газов направляется в реактор синтеза, в отличие от 100 в установках известного уровня, но обеспечиваются заметные преимущества в смысле большего выхода конверсии. Относительно этого следует отметить, что в данной области практикой является подача в блок отгонки определенного количества пассиваторов (например, воздуха или кислорода) вместе с потоком двуокиси углерода, чтобы защитить аппараты секции синтеза установок для производства мочевины, в частности блок отгонки, от быстрого разрушения вследствие коррозивного воздействия веществ, принимающих участие в этой реакции. Поэтому, пассиваторы и другие возможные инертные вещества, которые могут содержаться в потоке двуокиси углерода, проходят через блок(и) конденсации и затем направляются в реактор для синтеза мочевины. Так как рабочие условия менее критичны, нежели они значат для блока отгонки, то количество пассиваторов, теоретически необходимое для защиты секции конденсации и реакционного пространства, существенно меньше, чем практически циркулирующее в контуре синтеза. Следовательно, как известные процессы производства мочевины отгонкой в двуокиси углерода, так и известные способы модернизации установок для производства мочевины подвержены потере выхода конверсии в реакционном пространстве, поэтому теряется производственная мощность из-за избыточного содержания инертных веществ в этом реакционном пространстве. Благодаря настоящему изобретению рост конверсии, как следствие меньшего количества инертных веществ в реакционном пространстве, а также рост конверсии, как следствие увеличения ранее описанного общего реакционного объема, позволяет максимально повысить выход конверсии в реакционном пространстве и, следовательно, производственную мощность существующей установки, без разбалансировок или нарушений ниже реакционного пространства, в частности, перегрузки существующей секции конденсации. Далее, стоит упомянуть, что при вышеуказанном увеличении выхода конверсии становится возможным выгодно сохранить малое энергопотребление и, в некоторых случаях,даже снизить паропотребление относительно его уровня в имеющейся модернизируемой установке. Большая и меньшая части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, относительно-газового потока, состоящего из одного или более пассиваторов,предпочтительно регулируются, согласно этому способу, модернизации благодаря этапу введения подходящего устройства регулирования в устройство для отвода и подачи большей части газового потока, состоящего из одного или более пассиваторов, вместе с возможными следами аммиака и двуокиси углерода в паровой фазе из блока конденсации в блок промывки. В соответствии с еще одним аспектом настоящее изобретение относится к способу производства мочевины, состоящему из этапов реакции аммиака и двуокиси углерода в реакционном пространстве, получается реакционная смесь, состоящая из мочевины, карбамата и свободного аммиака в водном растворе 9 8468 1 2006.10.30 подачи реакционной смеси в секцию отгонки двуокисью углерода, где смесь подвергается частичному разложению карбамата и частичному выделению свободного аммиака,получается поток, состоящий из аммиака и двуокиси углерода в паровой фазе, и поток,состоящий из мочевины и остаточного карбамата в водном растворе подачи потока, состоящего из мочевины и остаточного карбамата в водном растворе, в секцию восстановления мочевины и который отличается тем, что далее состоит из этапов подачи меньшей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, прямо в реакционное пространство подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в по меньшей мере один блок конденсации, где эта большая часть подвергается по сути полной конденсации, таким образом получается поток, состоящий из мочевины и карбамата в водном растворе подачи потока, состоящего из мочевины и карбамата в жидкой фазе, в реакционное пространство. Это изобретение относится к установке, предназначенной для реализации вышеуказанного способа производства мочевины и состоящей из реактора для синтеза мочевины устройства для подачи аммиака и двуокиси углерода в реактор для синтеза мочевины блока отгонки двуокисью углерода, в котором выходящая из реактора реакционная смесь, состоящая из мочевины, карбамата и свободного аммиака в водном растворе, подвергается частичному разложению карбамата и частичному выделению свободного аммиака, получается соответственно поток, состоящий из аммиака и двуокиси углерода в паровой фазе, и поток, состоящий из мочевины и остаточного карбамата в водном растворе секции восстановления выходящего из блока отгонки потока, состоящего из мочевины и остаточного карбамата в водном растворе, в которой мочевина отделяется от остаточного карбамата в водном растворе и которая отличается тем, что далее состоит из по меньшей мере одного вертикального блока конденсации погружного типа, в котором по сути полной конденсации подвергается по меньшей мере часть выходящего из блока отгонки потока, состоящего из аммиака и двуокиси углерода в паровой фазе, получается поток, состоящий из мочевины и карбамата в водном растворе устройства для подачи меньшей части выходящего из блока отгонки потока, состоящего из аммиака и двуокиси углерода в паровой фазе, прямо в реактор для синтеза мочевины устройства для подачи большей части выходящего из блока отгонки потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в по меньшей мере один такой блок конденсации устройства для подачи выходящего из по меньшей мере одного блока конденсации потока, состоящего из мочевины и карбамата в водном растворе, в реактор для синтеза мочевины. В соответствии с изобретением, установки, предназначенные для реализации способа производства мочевины, могут быть реализованы как -, так и путем модификации имеющихся установок, и характеризуются увеличением производственной мощности и, в некоторых случаях, улучшенными, в смысле энергопотребления, эксплуатационными показателями. Дальнейшие особенности и преимущества настоящего изобретения станут более ясными из следующего, но не ограниченного только этим, описания осуществления способа модернизации и способа производства (процесса синтеза) мочевины и установки для производства мочевины в соответствии с изобретением, которое приведено со ссылками на прилагаемые чертежи. На фиг. 1 схематически и частично показана установка известного уровня техники для производства мочевины методом отгонки двуокисью углерода. На фиг. 2 дан схематиче 10 8468 1 2006.10.30 ский вид продольного разреза вертикального блока конденсации пленочного типа установки (фиг. 1) известного уровня техники. На фиг. 3 схематически и частично показана установка для производства мочевины методом отгонки двуокисью углерода, реализованная путем модернизации установки (фиг. 1) в соответствии с предпочтительным вариантом осуществления способа модернизации в соответствии с изобретением. На фиг. 4 дан схематический вид продольного разреза вертикального блока конденсации погружного типа (фиг. 3), полученного модернизацией блока конденсации (фиг. 2), в соответствии с настоящим изобретением. На фиг. 5 схематически и частично показана установка для производства мочевины методом отгонки двуокисью углерода, реализованная - для осуществления технологического процесса в соответствии с изобретением. На фиг. 6 - схематический вид продольного разреза вертикального блока конденсации погружного типа установки (фиг. 5) в соответствии с настоящим изобретением. На этих фигурах 1 - установка для производства мочевины (модернизированная), 2 реактор (реакционное пространство), 3 - блок отгонки, 4 - блок конденсации, 5 - блок промывки пассиваторов, 6 - аппарат для сепарирования пара, 7-11 - устройства для подачи, 12 - устройство соединения, 13-17 - устройство для подачи, 18 - устройство отвода, 19,20 - устройства для подачи, 21 - устройство отвода, 22 - устройство для подачи, 23 - трубный пучок, 24 - кожух блока конденсации, 25 - верхний отдел трубного пучка 23, 26 нижний отдел трубного пучка 23, 27 - верхняя головка блока 4 конденсации, 28 - нижняя головка блока 4 конденсации, 29 - верхнее пространство, 30, 31 - патрубки, 32 - нижнее пространство, 33, 34 - патрубки, 35, 36 - устройства для подачи, 37 - газораспределитель,37 а - перфорированная стенка газораспределителя, 38 - первый (центральный) отдел трубного пучка 23, 39 - второй отдел трубного пучка 23, 40 - краевой отдел трубного пучка 23,41, 42 - устройства для сбора и подачи, 43 - тороидальный распределитель, 44 - устройство для отвода и подачи, 45 - устройство для регулирования, 46 - установка для производства мочевины (-), 47 - сборная емкость для жидкой фазы, 48 - патрубок. Чтобы упростить раскрытие настоящего изобретения, только часть установки для производства мочевины схематически изображена на фиг. 1, точнее - секция синтеза под высоким давлением (контур синтеза), остальные секции не столь существенны для понимания настоящего изобретения. Далее, ссылки наобычные соединительные трубопроводы различных частей установки, описанной ниже и показанной на фиг. 1, будут делаться только тогда, когда это строго необходимо. На фиг. 1 существующая установка для производства мочевины методом отгонки двуокисью углерода с рециркуляцией реагентов в реакционном пространстве обозначена в целом позиционной цифрой 1. Установка 1, а точнее секция синтеза под высоким давлением, состоит из реактора 2(или реакционного пространства 2) для синтеза мочевины, блока 3 отгонки двуокисью углерода, секции конденсации, состоящей из вертикального блока 4 конденсации пленочного типа, который будет детальнее описан применительно к фиг. 2, и блока 5 промывки пассиваторов и иных возможных веществ, инертных относительно реакции. Установка 1 включает еще в себя не показанную на фиг. 1 секцию восстановления полученной мочевины и аппарат 6 для сепарирования пара, произведенного охлаждающей жидкостью, подаваемой на блок 4 конденсации. Реактор 2 обычно работает при температуре 180-185 С, мольном соотношенииот 2,8 до 3,0, мольном соотношенииот 0,4 до 0,5, а выход конверсии составляет 58-60 . Величина технологического (изобарического) давления в секции синтеза (фиг. 1) обычно 140-145 бар. Такое давление обычно определяется в процессе синтеза мочевины как высокое, по сравнению со средним (около 18 бар) и низким (3-4 бара) и используется для указания давления в секциях, расположенных ниже контура синтеза. 11 8468 1 2006.10.30 На фиг. 1 цифрами 7-11 обозначены соответствующие устройства для подачи различных потоков в аппараты установки 1 для производства мочевины. Такие устройства для подачи включают трубы или трубопроводы, насосы, компрессоры, эжекторы и другие устройства известного типа, обычно применяемые в подобного рода установках, поэтому они не будут далее описаны в нижеследующем тексте. Вообще, в настоящем описании, в формуле изобретения и там, где не указано иначе,терминами устройства для подачи, соединения или отвода определяются трубы, соединительные линии или трубопроводы, насосы, компрессоры, эжекторы и другие устройства известного типа, которые используются для транспортировки жидкостного или газового потока от одной точки установки до другой. Точнее, цифрами 7 и 8 соответственно обозначены устройства для подачи газового потока исходной двуокиси углерода в блок 3 отгонки и потока исходного аммиака (в жидкой фазе) в блок 4 конденсации. Исходная двуокись углерода, направленная в блок 3 отгонки через устройство 7, используется в качестве стриппинг-агента для отдува реакционной смеси, состоящей из мочевины, карбамата и свободного аммиака в водном растворе, выходящей из реактора 2 и подаваемой в блок 3 через устройство 9. Блок 3 отгонки - это устройство пленочного типа с внешним нагревом паром. Устройства для подачи и отвода пара для нагрева блока 3 отгонки на внетрубной стороне обозначены цифрой 22. Реакционная смесь, текущая в блоке 3 вниз противоточно газовому потоку двуокиси углерода, подвергается частичному разложению карбамата и частичному выделению свободного аммиака. Получается поток, состоящий из аммиака и двуокиси углерода в паровой фазе, и поток, состоящий из мочевины и остаточного карбамата в водном растворе. Поток, состоящий из мочевины и остаточного карбамата в водном растворе, отводится со дна блока 3 отгонки и направляется в секцию восстановления мочевины (не показана) через устройство 10 подачи. Газовый поток, полученный в блоке 3 отгонки и содержащий также воду дополнительно к аммиаку и двуокиси углерода, вытекает из верхнего отдела блока 3 и подается в верхний отдел блока 4 конденсации через устройство 11 для подачи. Блок 4 конденсации - это вертикальное устройство пленочного типа, где частичной конденсации подвергается весь поток, состоящий из аммиака и двуокиси углерода в газовой фазе, идущий из блока 3 через устройство 11. Далее, поток исходного аммиака подается в верхний отдел блока 4 конденсации через устройство 8 вместе с рецикловым потоком, состоящим из аммиака и карбамата в водном растворе. Рецикловые аммиак и карбамат в водном растворе, подаются в поток исходного аммиака через устройство подачи 13. Устройства 12 соединения имеются между реактором 2 и устройством 13 подачи. На фиг. 2 показано, что частичная конденсация газовой фазы имеет место в результате контакта такой фазы с жидкой фазой, протекающей прямоточно вниз внутри множества трубок трубного пучка 23 в кожухе 24 блока 4 конденсации. На этом рисунке детали установки 1, одинаковые по своей конструкции и действию с теми, которые доказаны на фиг. 1, будут иметь такие же позиционные обозначения, но не будут описываться. На верхнем 25 и нижнем 26 отделах трубного пучка 23 закреплены соответственно верхние и нижние головки 27 и 28 блока 4 конденсации. В частности, жидкая фаза, состоящая из исходного аммиака и рециклового карбамата в водном растворе, вводится через патрубок 30 в верхнее пространство 29, образованное верхней головкой 27, расходится по верхнему отделу 25 трубного пучка, а затем гравитационно падает вдоль трубок трубного пучка 23, образуя таким образом пленку. Также и газовая фаза, состоящая из аммиака и двуокиси углерода, подаваемая на верхний отдел 25 12 8468 1 2006.10.30 трубного пучка через патрубок 31, течет вниз внутри этих трубок (которые работают по сути пустыми). В результате частичной конденсации на выходе трубок трубного пучка 23 получают жидкостный поток, состоящий из карбамата в водном растворе, и газовый поток, состоящий из аммиака и двуокиси углерода в паре. Эти потоки проходят через пространство 32,образованное внутри нижней головки 28, и вытекают из блока 4 конденсации через патрубки 33, 34 для жидкой и газовой фаз соответственно. Фаза, состоящая из аммиака и двуокиси углерода в газовой фазе, а также фаза, состоящая из карбамата в водном растворе, в результате раздельно направляются со дна блока 4 конденсации в реактор 2 для синтеза мочевины через соответствующие устройства 14, 15 подачи. На фиг. 2 потоки газовой фазы и жидкой фазы в блоке 4 конденсаци обозначеныи 1 соответственно. Ясно, что в известном блоке 4 конденсации время нахождения фаз внутри трубок трубного пучка 23 чрезвычайно мало, а также весьма трудно достичь равномерного распределения жидкой фазы на верхний отдел 25 трубного пучка. Все это пагубно влияет на эффективность конденсации реагентов в газовой фазе. Тепло, создаваемое в ходе частичной конденсации потока, состоящего из аммиака и двуокиси углерода в газовой фазе, внутри блока 4 отводится за счет охлаждающей жидкости, т.е. воды, протекающей на внетрубной стороне трубного пучка 23 с образованием рекуперированного пара (обычно при давлении 4,5 абс. бара). Поток воды подается на внетрубную сторону блока 4 конденсации через устройство 16, а отводится из этого блока через устройство 17. Поток воды, выходящий из блока 4 и содержащий также пар, образованный непрямым теплообменом с технологическими жидкостями, протекающими внутри блока 4 конденсации на трубной стороне, подается через устройство 17 на аппарат 6 для сепарирования образовавшегося пара от воды. Таким образом, эта вода рециркулирует через устройство 16 в блок 4 конденсации на трубной стороне, тогда как пар отводится из аппарата 6 для сепарирования через устройство 18. На техническом языке аппарат 6 для сепарирования также обозначается термином паросборник. Для защиты аппаратов секции синтеза под высоким давлением от коррозии в установке 1 еще имеется и возможность пропуска через это устройство одного или более пассиваторов, например кислорода или воздуха, инертных относительно реакции синтеза мочевины. Для этого введены устройства для подачи газового потока пассиваторов в блок 3 отгонки и из этого блока отгонки в реактор 2 для синтеза мочевины через блок 4 конденсации. На примере, иллюстрируемом фиг. 1, пассиваторы непосредственно смешиваются с газовым потоком исходной двуокиси углерода, поэтому вышеупомянутое устройство для подачи газового потока пассиваторов соответствует устройству 7 подачи. Так как эксплуатационный режим блока 3 отгонки наиболее критичен с точки зрения коррозии, такой блок требует существенно большего количества пассиваторов, чем практически это требуется для пассивации в других аппаратах. Соответственно, кроме блока 3 отгонки, и на другие аппараты секции синтеза подается избыточное количество пассиваторов. Более того, газовый поток двуокиси углерода, подаваемый на блок 3 отгонки через устройство 7, содержит некоторое количество других инертных веществ, например, от 1 до 3 объема, которые вместе с пассиваторами проходят через различные аппараты секции синтеза под высоким давлением. В частности, количество пассиваторов и инертных веществ, обычно подаваемое в реактор 2 для синтеза мочевины, таково, что на несколько процентов снижается выход кон 13 8468 1 2006.10.30 версии двуокиси углерода в мочевину сравнительно с выходом, который достигается при меньших содержаниях веществ, инертных относительно реакции синтеза. Поток инертных веществ проходит через реактор 2 для синтеза мочевины, увлекая непрореагировавшую часть аммиака и двуокиси углерода в газовой фазе, и таким образом подается через устройство 19 из верхней части реактора 2 в блок 5 промывки. В блоке 5 промывки аммиак и двуокись углерода в газовой фазе конденсируются потоком промывки, состоящим (см. пример на фиг. 1) из карбамата в водном растворе, идущем из секции восстановления мочевины (не показана) и подаваемом в блок 5 через устройство 20. Из блока 5 промывки пассиваторы и инертные вещества вообще из секции синтеза под высоким давлениемотводятся через устройство 21, тогда как поток промывки, обогащенный аммиаком и двуокисью углерода, направляется в блок 4 конденсации через устройство 13. На фиг. 3 видно, что установка для производства мочевины, показанная на фиг. 1, выгодно модифицирована согласно первому варианту осуществления способа модернизации настоящей установки. Нюансы модернизации имеющегося блока конденсации более подробно описаны применительно к фиг. 4. На фиг. 3 и 4 детали установки 1 и блока 4 конденсации, одинаковые по своей конструкции и действию с теми, которые показаны на фиг. 1 и 2, будут иметь такие же позиционные обозначения, но не будут описываться. Благодаря настоящему способу модернизации, устройство для подачи выходящего из блока 3 отгонки потока, состоящего из аммиака и двуокиси углерода в газовой фазе, в блок 4 конденсации модифицировано таким образом, что только большая часть этого потока подвергается конденсации жидкой фазой. Далее, блок 4 конденсации выгодно модифицирован внутри, чтобы позволить по сути полную конденсацию этой большей части. Для этого в соответствии с осуществлением способа (фиг. 3) модифицируют устройство 11 имеющейся установки (фиг. 1) и вводят устройства 35 и 36 для подачи меньшей части потока, состоящего из аммиака и двуокиси углерода в газовой фазе, из блока 3 отгонки прямо в реактор 2 для синтеза мочевины и для подачи большей части потока в блок 4 конденсации соответственно. Устройства 35 и 36 - это трубопроводы. Ясно, что пустив газовый поток, состоящий из одного или более пассиваторов, в устройство 11 для подачи вместе с потоком, состоящим из аммиака и двуокиси углерода в паровой фазе, введением устройств 35 и 36 неизбежно вызывается соответствующее разделение пассиваторов, подаваемых в реактор 2 и блок 4 конденсации, на меньшую и большую части соответственно. Внутри блока 4 конденсации вводят устройства, более детально описанные применительно к фиг. 4, чтобы конденсация по сути всех подаваемых реагентов в газовой фазе шла простым и эффективным способом. Другими словами, имеющийся вертикальный блок конденсации пленочного типа выгодно превращается в вертикальный блок конденсации погружного типа, т.е. с трубным пучком, заполненным конденсационной жидкостью, заметно улучшая эффективность этого блока и, следовательно, его производительность. Более того, это изменение позволяет продлить время нахождения карбамата в блоке 4 конденсации и его частичного превращения в мочевину. В частности, конденсационная жидкость, состоящая из карбамата в водном растворе и аммиака, выгодно циркулирует в трубном пучке 23, как в термосифоне. Большая часть потока, состоящего из аммиака и двуокиси углерода в паровой фазе, взамен подается через устройство 36 в нижнее пространство 32 нижней части трубного пучка 23, точнее вблизи нижнего 26 отдела трубного пучка. 14 8468 1 2006.10.30 В этом случае аммиак и двуокись углерода в паровой фазе проходят через блок 4 конденсации вверх прямоточно с конденсационной жидкостью, барботируя внутри заполненных жидкостью трубок трубного пучка 23 и таким образом обеспечивается значительный коэффициент обмена на трубной стороне. Для организации правильной циркуляции конденсационной жидкости внутри блока 4 конденсации как в термосифоне, настоящий способ модернизации состоит из введения газораспределителя 37 с перфорированной стенкой 37 а вблизи нижнего отдела 26 трубного пучка по ходу жидкости в устройство 36 для подачи большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе. Распределитель 37 расположен так, чтобы выгодно распределить аммиак и двуокись углерода в паровой фазе только в предопределенный отдел трубного пучка 23. Так, трубный пучок 23 в своей основе подразделен на первый (центральный) отдел 38(фиг. 4), через который газожидкостный поток с малым удельным весом проходит вверх,и на второй (краевой) отдел 39 (фиг. 4), через который проходит вниз только поток жидкости с большим удельным весом и поэтому циркулирует внутри блока 4 конденсации как в термосифоне. Как показано на фиг. 4, еще один (третий) краевой отдел 40 трубного пучка 23 используется для пропуска из верхнего пространства 29 в устройство 15 для подачи потока, состоящего из мочевины и карбамата в водном растворе, предназначенного к отправке в реактор 2 синтеза. В этом отношении способ модернизации в соответствии с изобретением предусматривает введение подходящих устройств, обозначенных позициями 41 и 42 на фиг. 4, внутри блока 4 конденсации для сбора и подачи этого потока, состоящего из мочевины и карбамата в водном растворе, из верхнего пространства 29 в устройство 15 через третий отдел 40 трубного пучка 23. Эти устройства сбора и подачи состоят из неперфорированной стенки, которая вертикально выступает из верхнего отдела 25 трубного пучка на часть верхнего пространства 29,и устройства соединения между частью нижнего отдела 26 трубного пучка и устройством 15 для подачи, в которое приходит поток, состоящий из мочевины и карбамата в водном растворе, предназначенный к отправке в реакторе 2. Устройство 41 определяет в верхнем пространстве 29 напор жидкой фазы, циркулирующей как в термосифоне, и как слив отделяет поток, состоящий из мочевины и карбамата в водном растворе, предназначенный к отправке в устройство 42 через отдел 40 трубного пучка 23. Следует отметить, что, увеличивая высоту стенки, определяющей объем устройства 41 и, следовательно, повышая уровень жидкой фазы в верхнем пространстве 29, становится возможным продлить время нахождения этой фазы в блоке 4 конденсации и достичь в полной мере более высокой производственной мощности этого блока. В свою очередь, устройство 42 может состоять, например, из коробообразного устройства, закрепленного на нижнем отделе 26 трубного пучка, для сбора жидкой фазы, поступающей из отдела 40 трубного пучка 23, и соединенного с устройством 15 каналом,проходящим через патрубок 33. Поток конденсационной жидкости, состоящий из карбамата в водном растворе и аммиака, подаваемый в блок 4 конденсации через устройство 8, идет в верхнее пространство 29 через патрубок и распределяется через тороидальный распределитель 43 вблизи верхнего отдела 25 трубного пучка в отдел 39 трубного пучка 23. Пассиваторы и другие возможные вещества, инертные к реакции синтеза мочевины, подаваемые в блок 4 конденсации через патрубок 34, проходят через трубный пучок 23 вверх и отделяются от жидкой фазы в верхнем пространстве 29 блока 4 вместе с возможными следами непроконденсировавших аммиака и двуокиси углерода в паровой фазе. 15 8468 1 2006.10.30 Выгодным образом газовая фаза, отделяемая от жидкой фазы в верхнем пространстве 29,отводится из блока 4 конденсации и подается в блок 5 промывки ниже реактора благодаря введению, согласно настоящему способу модернизации, подходящего устройства 44. Это устройство 44, например, состоит из трубопровода по ходу жидкости в верхнее пространство 29 блока 4 конденсации через патрубок 31. Из краткого изложения сущности изобретения видно, что, благодаря этой особенности, стало возможным повысить выход конверсии в реакторе 2 для синтеза мочевины на несколько (1-3 ) процентов, а что касается увеличения производственной мощности имеющейся установки - получить значительные выгоды. Таким образом, не только повышается выход конверсии, но и реактор 2 может работать в более благоприятном режиме, а энергопотребление установки даже ниже, чем до модернизации (меньшее паропотребление). Еще одно преимущество, вытекающее из осуществления настоящего способа модернизации, состоит в том, что при подаче в реактор 2 синтеза исключительно меньшей части инертных веществ, выходящее из реактора 2 количество аммиака и двуокиси углерода в паровой фазе будет заметно ниже, чем в случае, когда все инертные вещества подаются в реактор 2. Соответственно, так как большая часть инертных веществ, выходящих из блока 4 конденсации, содержит только следы аммиака и двуокиси углерода, возможно снижение нагрузки блока 5 промывки, следовательно, в нем регенерируются меньшие количества реагентов в газовой фазе (отделяются от потока инертных веществ меньшие количества аммиака и двуокиси углерода в паровой фазе), улучшаются рабочие условия блока 5 и,следовательно, повышается производительность этого блока. В соответствии с другими вариантами осуществления (не показаны), предусматривается введение устройств для подачи выходящего из секции 4 конденсации потока инертных веществ в другие блоки промывки ниже реактора 2 в имеющейся установке для производства мочевины. Наоборот, при нулевом или по сути нулевом содержании аммиака и двуокиси углерода в выходящем из блока 4 потоке инертных веществ, возможно предусмотреть этап введения устройства (не показано) для непосредственного отвода этого потока в окружающее пространство, например, выпускной клапан на патрубке 31. В соответствии с настоящим способом модернизации предусмотрено введение в устройство 44 подходящего устройства 45 (см. регулирующий клапан на фиг. 3) для регулирования большей и меньшей части газового потока, состоящего из аммиака и двуокиси углерода в паровой фазе, относительно газового потока, состоящего из одного и более пассиваторов. Как и устройство 44, установленное по ходу жидкости из верхней части блока 4 конденсации в верхнюю часть реактора 2, регулирующий клапан 45 позволяет регулировать количество аммиака и двуокиси углерода в паровой фазе, предназначенное к отправке в блок 4 конденсаций, относительно количества к отправке в реактор 2 для синтеза мочевины. В зависимости от размера и геометрии трубного пучка 23, способ модернизации, в соответствии с настоящим изобретением, позволяет повысить общий коэффициент обмена блока 4 конденсации, повысить коэффициент теплообмена вне трубного пучка 23 (внетрубная сторона), где протекает охлаждающая жидкость, и внутри трубок (трубная сторона),где проходит технологический поток, повышается производительность блока конденсации. Удивительным образом было обнаружено, что для того, чтобы улучшить отвод тепла,получаемого в ходе конденсации аммиака и двуокиси углерода в паровой фазе, и, как следствие, повысить коэффициент теплообмена, предпочтительно не производить пар при пересечении охлаждающей водой трубного пучка 23 на внетрубной стороне. На самом деле, в частном случае, когда трубный пучок 23 имеющегося блока 4 конденсации состоит из очень большого числа близкорасположенных трубок, и пространство,16 8468 1 2006.10.30 остающееся для прохода воды мало, присутствие пара, образуемого охлаждающей водой,протекающей на внетрубной стороне в блоке 4 конденсации, окажется пагубным для циркуляции жидкости. Это приведет к понижению теплообмена и соответственно отвода конденсационного тепла между потоками на трубной стороне и охлаждающей водой. Стоит заметить, что эта особенность также расходится с известным уровнем, согласно которому, в целях улучшения теплоотвода и достижения хорошего коэффициента обмена на внетрубной стороне, испарение охлаждающей воды для отвода конденсационного тепла реализуется в ходе пересечения трубного пучка на внетрубной стороне. Поэтому, в частных случаях, когда в блоках конденсации имеется много близкорасположенных трубок, настоящее изобретение выгодным образом предполагает введение подходящего устройства для повышения скорости тока потока охлаждающей воды, чтобы предотвратить образование пара внутри блока 4 конденсации и повысить общий коэффициент теплообмена. Увеличение скорости потока и, следовательно, циркуляции воды в охлаждающем контуре получают, например, установкой рециркуляционного насоса (не показан) в устройстве 16 или, как альтернатива, увеличением высоты устройства 6, т.е. увеличением разницы высот устройства 6 и блока 4 для повышения напора жидкости. Таким образом, повышается входное давление на внетрубной стороне блока 4, а рост температуры становится меньше, так что пар образуется только на выходе этого блока 4. Благодаря этим модификациям контура охлаждения, можно достичь высоких коэффициентов обмена на внетрубной стороне даже в тех особых случаях, когда трубный пучок блока конденсации имеет вышеупомянутые характеристики. Вообще способ модернизации в соответствии с настоящим изобретением позволяет не только повысить производительность блока 4 конденсации, но также получить рост давления производимого пара, а, следовательно, регенерацию тепла на более высоком, тепловом уровне. Полученный таким образом пар более высокого давления может быть выгодно использован в других частях установки 1 для производства мочевины, например,в теплообменниках ниже секции синтеза или в турбине компрессора СО, снижая нагрузки и энергопотребление этих аппаратов. На фиг. 5 показана установка 46 для производства мочевины методом отгонки двуокисью углерода, реализованная - для осуществления технологического процесса получения мочевины в соответствии с изобретением. Особенности блока 4 конденсации новой установки хорошо видны на фиг. 6. На фиг. 5 и 6 детали установки 46 и блока 4 конденсации, одинаковые по своей конструкции и действию с теми, которые показаны на предыдущих рисунках, будут иметь такие же позиционные обозначения, но не будут описываться. Другими словами, что касается описания различных устройств и аппаратов установки 46,а также описания ее работы, то ссылки делаются на фиг. 3 и 4. Единственное различие состоит в разном вводе потока, состоящего из аммиака и карбамата в водном растворе (устройство 8) в блок 4, и в разном выводе из этого блока потока, состоящего из мочевины и карбамата в водном растворе, предназначенного к отправке в реактор 2 (устройство 15). Эти различия вызваны тем, что как только стало возможным сконструировать новый блок конденсации, были оптимизированы положения входного и выходного патрубков для различных потоков. Таким образом, отпали устройства сбора и подачи 41, 42 в верхнем и нижнем пространствах 29 и 32 соответственно. Далее, отпала необходимость использования части трубного пучка 23 для отвода потока, состоящего из мочевины и карбамата в водном растворе, из блока 4 конденсации. Поэтому достигнуто максимальное использование внутреннего объема блока 4 для конденсации аммиака и двуокиси углерода в паровой фазе. В частности, фаза, состоящая из аммиака и карбамата в водном растворе, сейчас подается (через устройство 8) в блок 4 через патрубок 34 в нижней части этого блока. Более 17 8468 1 2006.10.30 того, поток, состоящий из мочевины и карбамата в водном растворе, который предназначен к подаче в реактор 2 через устройство 15, выходит из блока 4 через патрубок 48 вблизи верхней части блока. Для обеспечения постоянного потока жидкости из патрубка 48, в верхнем пространстве 29 имеется сборная емкость 47, которая функционирует как сборник жидкой фазы,предназначенной для отправки в реактор 2. На фиг. 5 показана только часть предпочтительного варианта воплощения новой установки для производства мочевины в соответствии с настоящим изобретением. Фактически ничего не мешает тому, чтобы новые установки были реализованы выгодным путем, как показано на фиг. 3. Преимущества, описанные относительно модернизации имеющихся установок, повторяются в установке, реализованной - (фиг. 5), за исключением капиталозатрат, которые, конечно, существенно больше для новой установки. Благодаря установке (фиг. 3), полученный после модернизации имеющейся и новой установке (фиг. 5), стало возможным наилучшим образом реализовать описанный способ производства мочевины, который заявляется в нижеследующих пунктах 9-13 формулы изобретения. В частности, этот способ отличается тем, что состоит из этапов подачи (устройство 35) меньшей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе,прямо в реакционное пространство 2, подачи (устройство 36) большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, в по меньшей мере один блок 4 конденсации, этапа, на котором эта большая часть подвергается по сути полной конденсации и получается поток, состоящий из мочевины и карбамата в водном растворе, и этапа подачи (устройство 15) потока, состоящего из мочевины и карбамата в водном растворе, в реакционное пространство 2. Предпочтительно, чтобы промотировать вышеупомянутую по сути полную конденсацию большей части газовой фазы, подаваемой в блок 4 конденсации, способ в соответствии с изобретением состоит из этапа протекания этой большей части потока в блоке 4 конденсации сквозь жидкостный поток, состоящий из карбамата в водном растворе и аммиака, циркулирующий внутри этого блока как в термосифоне. Еще точнее, способ состоит из этапа протекания большей части потока, состоящего из аммиака и двуокиси углерода в паровой фазе, вместе с потоком жидкости, состоящим из карбамата в водном растворе и аммиака, вверх внутри предпочтительно центрального предопределенного отдела 38 вертикального трубного пучка 23 блока 4 конденсации. В соответствии с предпочтительным вариантом воплощения настоящего изобретения,способ выгодно состоит из этапов извлечения и подачи (устройство 44) большей части газового потока, состоящего из одного или более пассиваторов, вместе с возможными следами аммиака и двуокиси углерода в паровой фазе из блока 4 конденсации в блок 5 промывки ниже реакционного пространства 2 для регенерации следов аммиака и двуокиси углерода потоком промывки, предпочтительно выходящим из секции восстановления мочевины потоком, состоящим из карбамата в водном растворе. Далее, в некоторых особых случаях может быть выгодной подача (устройство 16) потока, состоящего из охлаждающей воды, в блок 4 конденсации (на внетрубной стороне) с такой скоростью, при которой по меньшей мере частично ограничивается образование пара внутри этого блока 4. Преимущества, достигнутые способом в соответствии с настоящим изобретением, различны. В частности, стоит подчеркнуть, что такой способ позволяет просто и эффективно получить высокий коэффициент обмена в блоке 4 конденсации, высокий выход конверсии и, как следствие, высокую производственную мощность. Далее, он технически легко реализуем, имеет малое энергопотребление и влечет небольшие капиталовложения. 18 8468 1 2006.10.30 Наконец, объем защиты, определенный способом модернизации в соответствии с настоящим изобретением, должен рассматриваться как распространяемый, помимо модификации имеющихся конструкций, также и на частный случай замены (вследствие износа) имеющегося блока конденсации на новый, имеющий такую же конфигурацию, которая показана на фиг. 4 и 6. Этот частный случай имеет место в конце срока службы имеющегося блока, когда надежная и длительная работа более не гарантирована. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 20

МПК / Метки

МПК: C07C 273/04

Метки: способ, производства, установки, осуществления, установка, мочевины, модернизации

Код ссылки

<a href="https://by.patents.su/20-8468-sposob-modernizacii-ustanovki-dlya-proizvodstva-mocheviny-sposob-proizvodstva-mocheviny-i-ustanovka-dlya-ego-osushhestvleniya.html" rel="bookmark" title="База патентов Беларуси">Способ модернизации установки для производства мочевины, способ производства мочевины и установка для его осуществления</a>

Предыдущий патент: Установка для раскроя неметаллических материалов

Следующий патент: Хлорацетамидные гербицидные смеси с ингибированным осаждением

Случайный патент: Способ получения интерференционных картин для определения термооптических характеристик прозрачного объекта