Смеситель (варианты) и газожидкостный реактор (варианты)

Номер патента: 9335

Опубликовано: 30.06.2007

Авторы: Пронин Алексей Иванович, Иванов Александр Аркадьевич, Кузнецов Николай Михайлович, Сергеев Юрий Андреевич, Прокопьев Александр Алексеевич, Потапов Виктор Валерьянович, Солдатов Алексей Владимирович, Андержанов Ринат Венерович

Текст

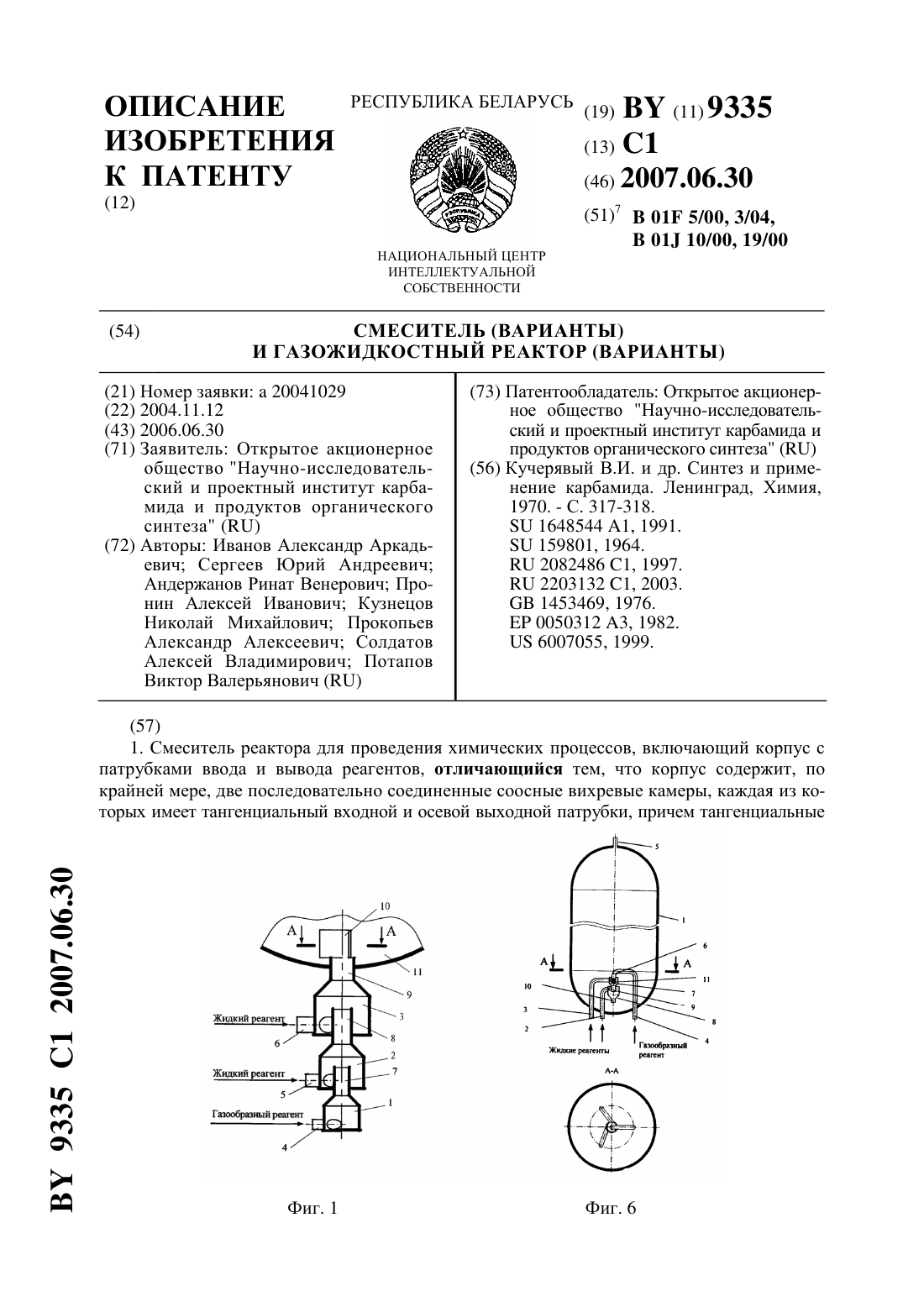

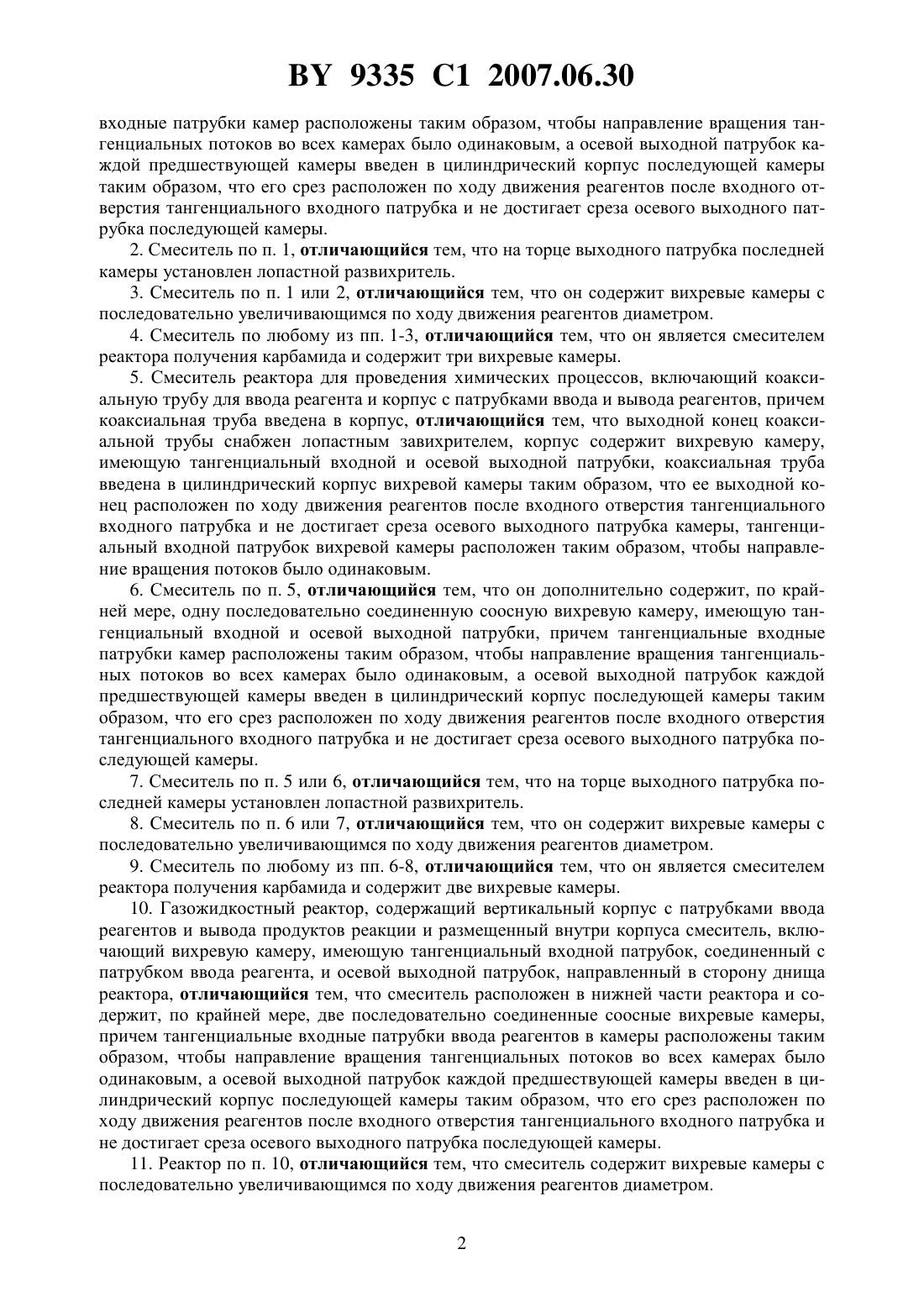

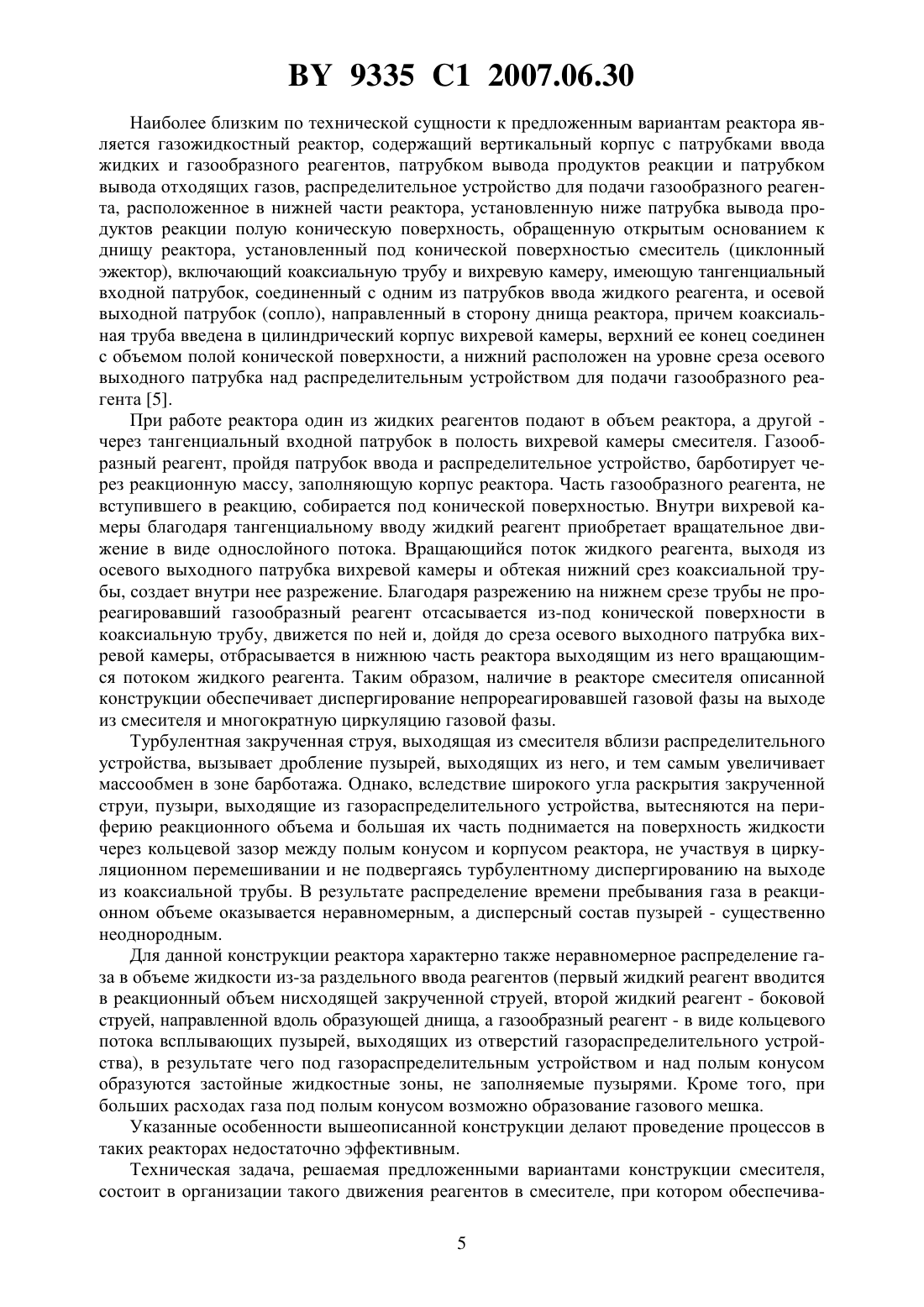

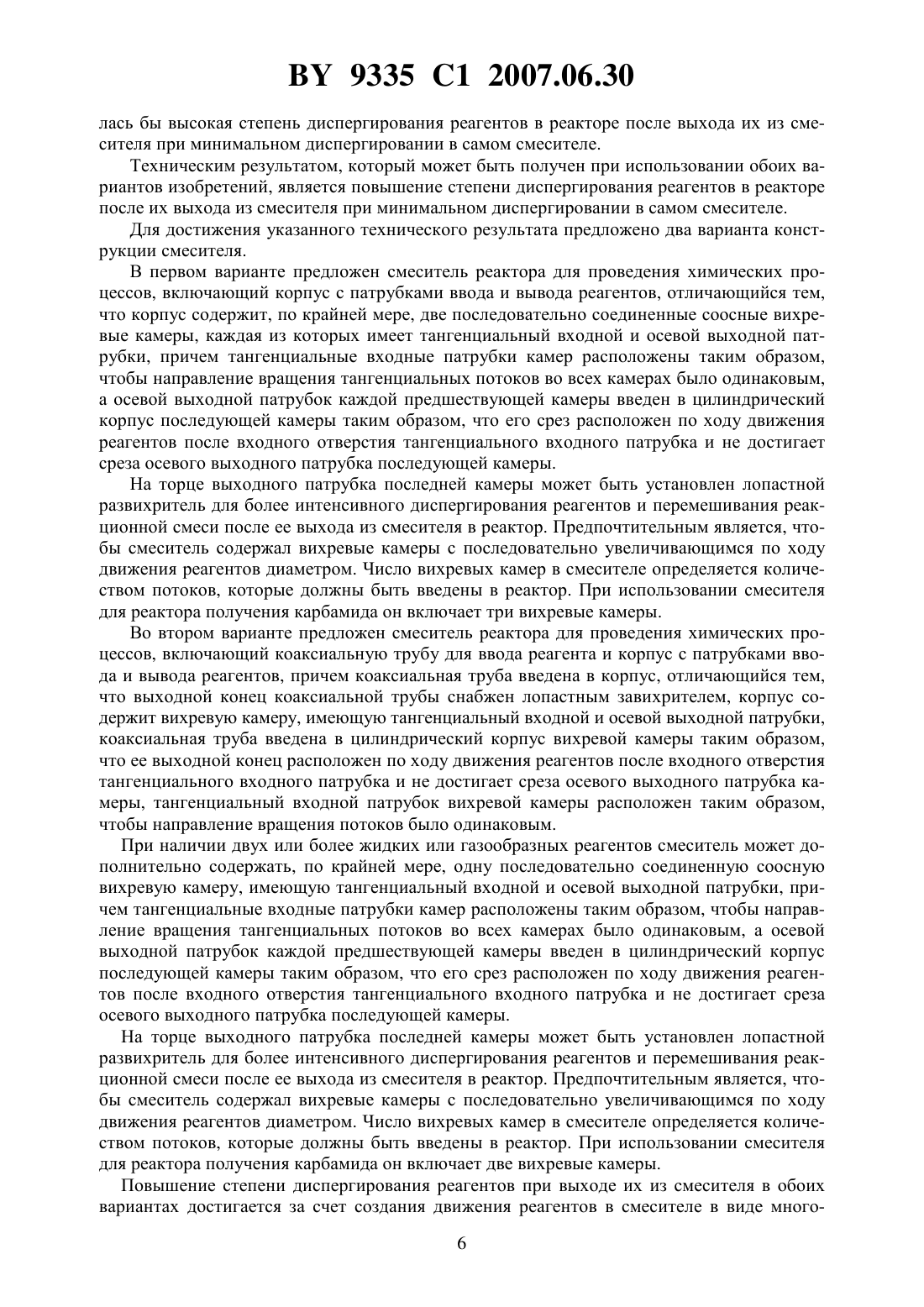

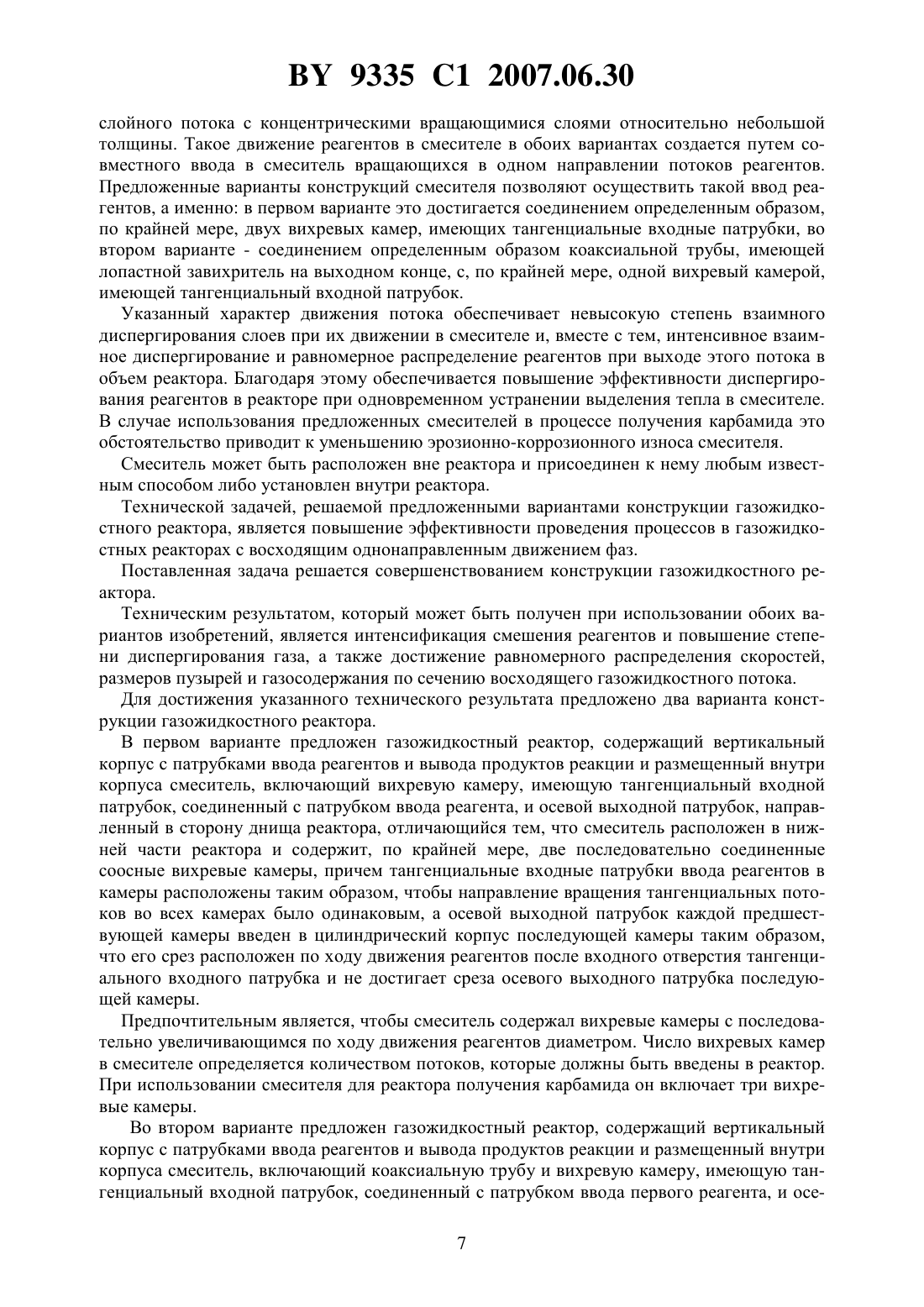

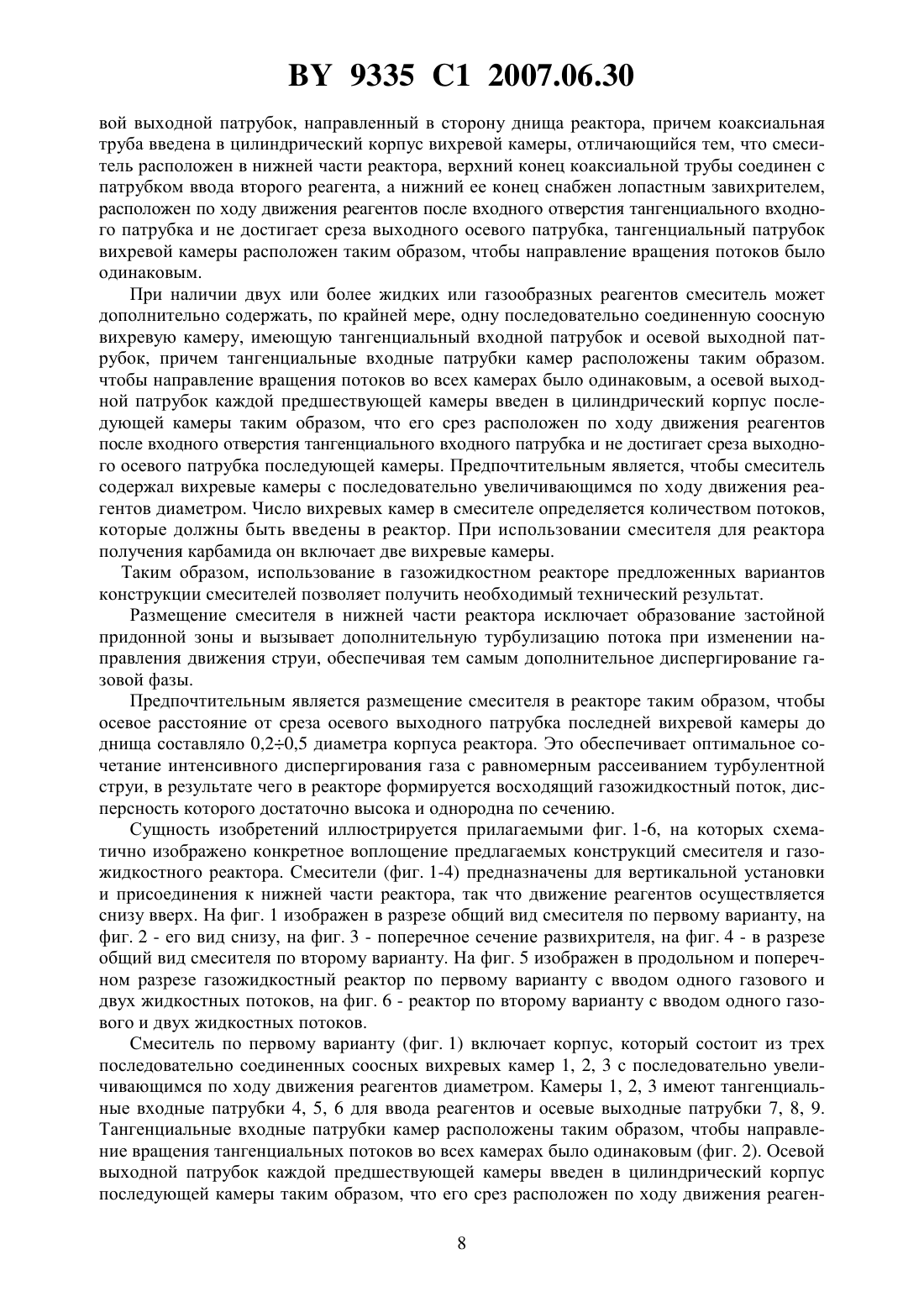

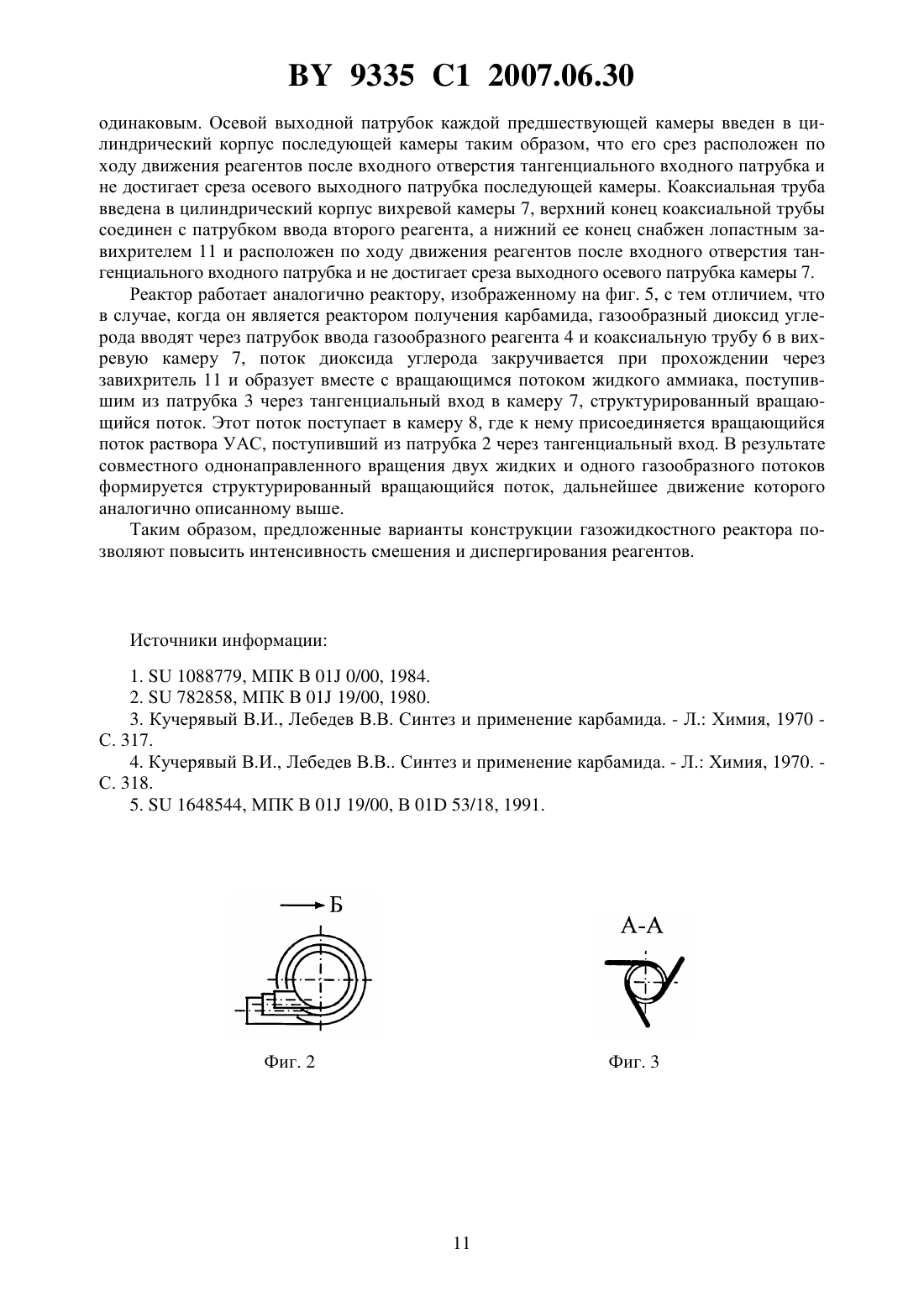

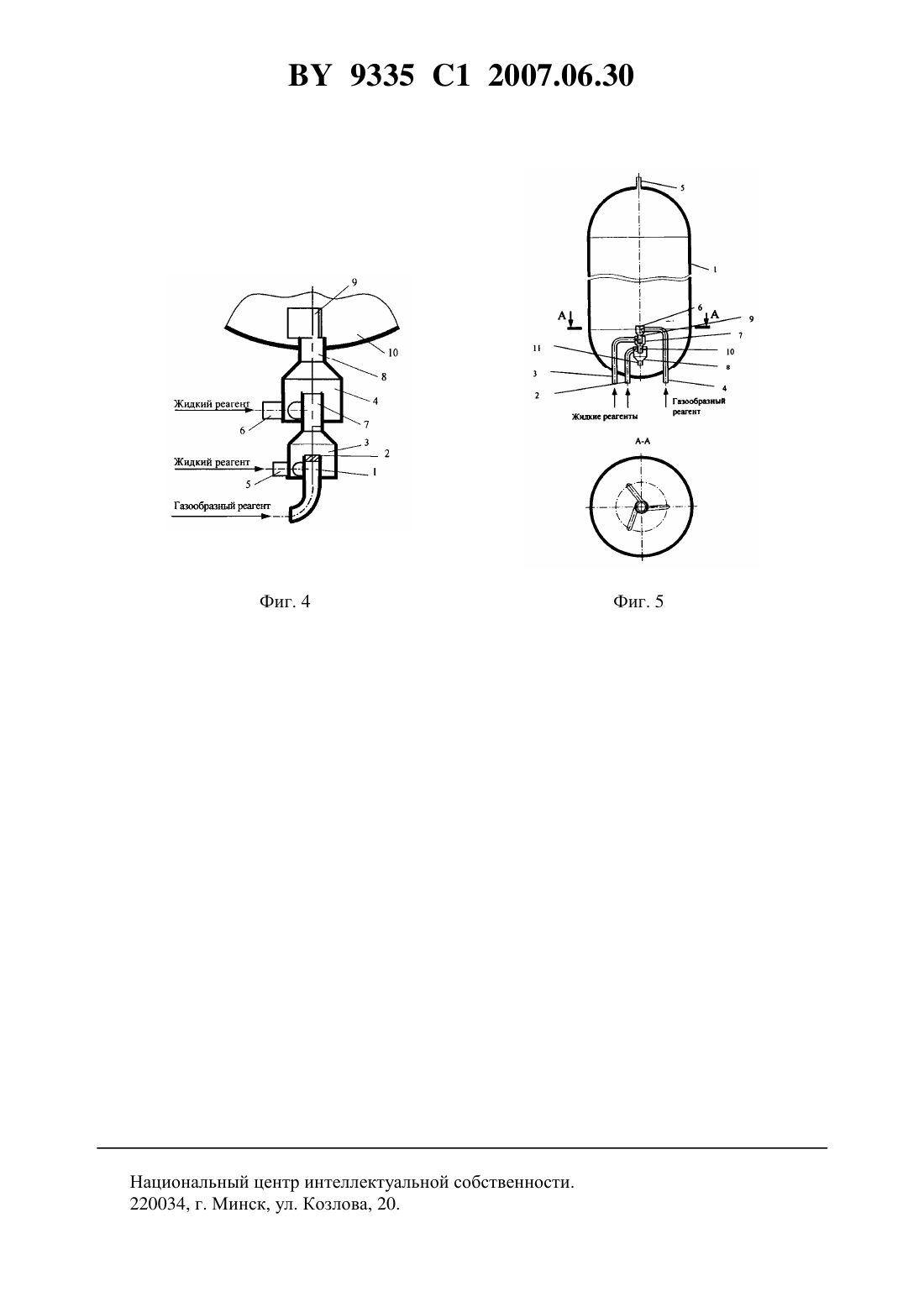

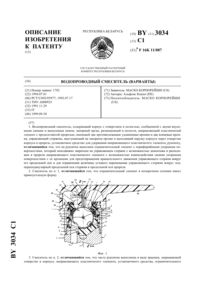

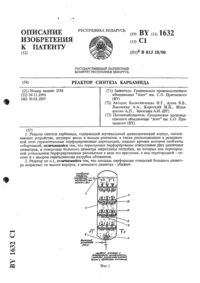

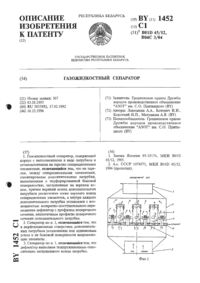

(71) Заявитель Открытое акционерное общество Научно-исследовательский и проектный институт карбамида и продуктов органического синтеза(72) Авторы Иванов Александр Аркадьевич Сергеев Юрий Андреевич Андержанов Ринат Венерович Пронин Алексей Иванович Кузнецов Николай Михайлович Прокопьев Александр Алексеевич Солдатов Алексей Владимирович Потапов Виктор Валерьянович(73) Патентообладатель Открытое акционерное общество Научно-исследовательский и проектный институт карбамида и продуктов органического синтеза(57) 1. Смеситель реактора для проведения химических процессов, включающий корпус с патрубками ввода и вывода реагентов, отличающийся тем, что корпус содержит, по крайней мере, две последовательно соединенные соосные вихревые камеры, каждая из которых имеет тангенциальный входной и осевой выходной патрубки, причем тангенциальные 9335 1 2007.06.30 входные патрубки камер расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. 2. Смеситель по п. 1, отличающийся тем, что на торце выходного патрубка последней камеры установлен лопастной развихритель. 3. Смеситель по п. 1 или 2, отличающийся тем, что он содержит вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. 4. Смеситель по любому из пп. 1-3, отличающийся тем, что он является смесителем реактора получения карбамида и содержит три вихревые камеры. 5. Смеситель реактора для проведения химических процессов, включающий коаксиальную трубу для ввода реагента и корпус с патрубками ввода и вывода реагентов, причем коаксиальная труба введена в корпус, отличающийся тем, что выходной конец коаксиальной трубы снабжен лопастным завихрителем, корпус содержит вихревую камеру,имеющую тангенциальный входной и осевой выходной патрубки, коаксиальная труба введена в цилиндрический корпус вихревой камеры таким образом, что ее выходной конец расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка камеры, тангенциальный входной патрубок вихревой камеры расположен таким образом, чтобы направление вращения потоков было одинаковым. 6. Смеситель по п. 5, отличающийся тем, что он дополнительно содержит, по крайней мере, одну последовательно соединенную соосную вихревую камеру, имеющую тангенциальный входной и осевой выходной патрубки, причем тангенциальные входные патрубки камер расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. 7. Смеситель по п. 5 или 6, отличающийся тем, что на торце выходного патрубка последней камеры установлен лопастной развихритель. 8. Смеситель по п. 6 или 7, отличающийся тем, что он содержит вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. 9. Смеситель по любому из пп. 6-8, отличающийся тем, что он является смесителем реактора получения карбамида и содержит две вихревые камеры. 10. Газожидкостный реактор, содержащий вертикальный корпус с патрубками ввода реагентов и вывода продуктов реакции и размещенный внутри корпуса смеситель, включающий вихревую камеру, имеющую тангенциальный входной патрубок, соединенный с патрубком ввода реагента, и осевой выходной патрубок, направленный в сторону днища реактора, отличающийся тем, что смеситель расположен в нижней части реактора и содержит, по крайней мере, две последовательно соединенные соосные вихревые камеры,причем тангенциальные входные патрубки ввода реагентов в камеры расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. 11. Реактор по п. 10, отличающийся тем, что смеситель содержит вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. 2 9335 1 2007.06.30 12. Реактор по п. 10 или 11, отличающийся тем, что он является реактором получения карбамида и смеситель содержит три вихревые камеры. 13. Газожидкостный реактор, содержащий вертикальный корпус с патрубками ввода реагентов и вывода продуктов реакции и размещенный внутри корпуса смеситель, включающий коаксиальную трубу и вихревую камеру, имеющую тангенциальный входной патрубок, соединенный с патрубком ввода первого реагента, и осевой выходной патрубок,направленный в сторону днища реактора, причем коаксиальная труба введена в цилиндрический корпус вихревой камеры, отличающийся тем, что смеситель расположен в нижней части реактора, верхний конец коаксиальной трубы соединен с патрубком ввода второго реагента, а нижний ее конец снабжен лопастным завихрителем, расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза выходного осевого патрубка, тангенциальный патрубок вихревой камеры расположен таким образом, чтобы направление вращения потоков было одинаковым. 14. Реактор по п. 13, отличающийся тем, что смеситель дополнительно содержит, по крайней мере, одну последовательно соединенную соосную вихревую камеру, имеющую тангенциальный входной патрубок и осевой выходной патрубок, причем тангенциальные входные патрубки камер расположены таким образом, чтобы направление вращения потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом,что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза выходного осевого патрубка последующей камеры. 15. Реактор по п. 14, отличающийся тем, что смеситель содержит вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. 16. Реактор по п. 14 или 15, отличающийся тем, что он является реактором получения карбамида и смеситель содержит две вихревые камеры. Изобретения относятся к аппаратурному оформлению химических процессов, протекающих в газожидкостной среде, а именно к вариантам конструкции смесителя для поступающих в реактор жидких и газообразных реагентов и вариантам конструкции газожидкостного реактора с восходящим однонаправленным движением фаз. Изобретения могут быть использованы, в частности, для промышленного получения карбамида. Общеизвестно, что эффективность смешения жидких и газообразных реагентов способствует повышению производительности химических реакторов. В частности, в процессах получения карбамида степень конверсии исходных реагентов зависит от характера и степени диспергирования компонентов газожидкостной смеси, поступающей на синтез. Известно колпачковое смесительное устройство, установленное в нижней части реактора, предназначенного для получения карбамида 1. В этом устройстве исходные реагенты - газообразный диоксид углерода, жидкий аммиак и раствор углеаммонийных солей(УАС) - вводятся в реактор раздельными струйно-осевыми потоками через три штуцера,расположенные в стенках реактора, и, пройдя смесительное устройство, поступают в реакционное пространство в виде смеси. Недостатком данной конструкции смесителя является получение смеси с низкой степенью диспергирования газообразных и жидких компонентов. Известно инжекционное смесительное устройство реактора, предназначенного для получения карбамида, включающее камеру смешения, установленную внутри реактора в верхней его части, и штуцеры ввода реагентов, расположенные на верхней крышке реактора 2. Данная конструкция смесителя обладает теми же недостатками. Известны также смесители, устанавливаемые вне реакторов. В этих смесителях диспергирование реагентов, сопровождаемое их частичным взаимодействием, происходит уже при их смешении. Если взаимодействие сопровождается выделением тепла, возникает 3 9335 1 2007.06.30 проблема отвода тепла из смесителя для предотвращения протекания нежелательных процессов, вызванных перегревом. Так, в случае производства карбамида, в момент взаимодействия аммиака и диоксида углерода при их смешении происходит разогрев смеси и повышается ее агрессивность, что вызывает коррозию металлических элементов смесителя. Решение задачи отвода тепла во многих случаях осложнено небольшими размерами смесителя и трудностью размещения в нем достаточной поверхности теплообмена. Известен смеситель реактора для проведения химических процессов, в частности для получения карбамида, включающий цилиндрический корпус с насадкой, штуцеры ввода реагентов, расположенные на одном конце корпуса, и штуцер выхода газожидкостной смеси, расположенный на другом его конце 3. Корпус футерован листовой хромоникельмолибденовой сталью. Исходные реагенты (газообразный диоксид углерода, жидкий аммиак и раствор УАС) вводят в смеситель раздельными струйно-осевыми потоками через три штуцера. Смесь реагентов через штуцер выхода поступает в реактор. Наличие специальной насадки в корпусе смесителя улучшает смешение реагентов, но из-за интенсивного выделения тепла насадка и футеровка смесителя подвержены сильному эрозионно-коррозионному износу. Наиболее близким по технической сущности к предложенным вариантам смесителя является смеситель реактора для проведения химических процессов, в частности для получения карбамида, включающий коаксиальную трубу, соединенную с патрубком ввода жидкого реагента (раствора УАС), и корпус в виде крестовины с диаметрально расположенными патрубками ввода газообразного (диоксида углерода) и жидкого (аммиака) реагентов, причем коаксиальная труба введена в корпус и ее выходной конец расположен на уровне верхнего среза корпуса, патрубки ввода диоксида углерода и аммиака расположены после патрубка ввода раствора УАС 4. Смеситель присоединен к нижней части реактора верхним срезом корпуса, через который реагенты поступают в реактор. При работе этого смесителя газообразный диоксид углерода и жидкий аммиак через диаметрально расположенные патрубки поступают в пространство между корпусом и коаксиальной трубой, где они частично смешиваются и продвигаются к входу в реактор. Раствор УАС поступает в реактор по коаксиальной трубе. Полное смешение всех реагентов происходит в нижней части реактора при выходе из смесителя. Недостатком смесителя является низкая степень диспергирования диоксида углерода в реакторе и образование в его нижней части зон обратного перемешивания вследствие осевого струйно-направленного входа реакционной смеси. Хотя данная конструкция смесителя более надежна в эксплуатации по сравнению с описанной выше, но она не решает задачу устранения выделения тепла и образования агрессивной среды в смесителе, так как имеет место диспергирование газообразного диоксида углерода в жидком аммиаке и их взаимодействие в смесителе. Эффективное проведение процессов в колонных газожидкостных реакторах с восходящим однонаправленным движением фаз возможно только в условиях равномерного распределения скоростей, размеров пузырей и газосодержания по сечению восходящего газожидкостного потока. Указанное распределение зависит от конструктивных особенностей реактора, в том числе от конструкции смесителя для подачи реагентов. Известен газожидкостный реактор, содержащий вертикальный цилиндрический корпус с двумя патрубками ввода жидких реагентов и патрубком ввода газообразного реагента, расположенными в нижней части реактора, патрубком вывода продуктов реакции,расположенным в верхней части реактора, и колпачковое смесительное устройство, расположенное над патрубками ввода реагентов 1. Исходные реагенты вводят в реактор раздельными струйно-осевыми потоками через три патрубка. Пройдя смесительное устройство, потоки поступают в реакционное пространство в виде смеси. Недостатком данной конструкции реактора является низкая интенсивность смешения реагентов и недостаточная степень диспергирования газа в нижней части реактора вследствие раздельного ввода реагентов и слабой турбулизации потока на выходе из смесителя. 4 9335 1 2007.06.30 Наиболее близким по технической сущности к предложенным вариантам реактора является газожидкостный реактор, содержащий вертикальный корпус с патрубками ввода жидких и газообразного реагентов, патрубком вывода продуктов реакции и патрубком вывода отходящих газов, распределительное устройство для подачи газообразного реагента, расположенное в нижней части реактора, установленную ниже патрубка вывода продуктов реакции полую коническую поверхность, обращенную открытым основанием к днищу реактора, установленный под конической поверхностью смеситель (циклонный эжектор), включающий коаксиальную трубу и вихревую камеру, имеющую тангенциальный входной патрубок, соединенный с одним из патрубков ввода жидкого реагента, и осевой выходной патрубок (сопло), направленный в сторону днища реактора, причем коаксиальная труба введена в цилиндрический корпус вихревой камеры, верхний ее конец соединен с объемом полой конической поверхности, а нижний расположен на уровне среза осевого выходного патрубка над распределительным устройством для подачи газообразного реагента 5. При работе реактора один из жидких реагентов подают в объем реактора, а другой через тангенциальный входной патрубок в полость вихревой камеры смесителя. Газообразный реагент, пройдя патрубок ввода и распределительное устройство, барботирует через реакционную массу, заполняющую корпус реактора. Часть газообразного реагента, не вступившего в реакцию, собирается под конической поверхностью. Внутри вихревой камеры благодаря тангенциальному вводу жидкий реагент приобретает вращательное движение в виде однослойного потока. Вращающийся поток жидкого реагента, выходя из осевого выходного патрубка вихревой камеры и обтекая нижний срез коаксиальной трубы, создает внутри нее разрежение. Благодаря разрежению на нижнем срезе трубы не прореагировавший газообразный реагент отсасывается из-под конической поверхности в коаксиальную трубу, движется по ней и, дойдя до среза осевого выходного патрубка вихревой камеры, отбрасывается в нижнюю часть реактора выходящим из него вращающимся потоком жидкого реагента. Таким образом, наличие в реакторе смесителя описанной конструкции обеспечивает диспергирование непрореагировавшей газовой фазы на выходе из смесителя и многократную циркуляцию газовой фазы. Турбулентная закрученная струя, выходящая из смесителя вблизи распределительного устройства, вызывает дробление пузырей, выходящих из него, и тем самым увеличивает массообмен в зоне барботажа. Однако, вследствие широкого угла раскрытия закрученной струи, пузыри, выходящие из газораспределительного устройства, вытесняются на периферию реакционного объема и большая их часть поднимается на поверхность жидкости через кольцевой зазор между полым конусом и корпусом реактора, не участвуя в циркуляционном перемешивании и не подвергаясь турбулентному диспергированию на выходе из коаксиальной трубы. В результате распределение времени пребывания газа в реакционном объеме оказывается неравномерным, а дисперсный состав пузырей - существенно неоднородным. Для данной конструкции реактора характерно также неравномерное распределение газа в объеме жидкости из-за раздельного ввода реагентов (первый жидкий реагент вводится в реакционный объем нисходящей закрученной струей, второй жидкий реагент - боковой струей, направленной вдоль образующей днища, а газообразный реагент - в виде кольцевого потока всплывающих пузырей, выходящих из отверстий газораспределительного устройства), в результате чего под газораспределительным устройством и над полым конусом образуются застойные жидкостные зоны, не заполняемые пузырями. Кроме того, при больших расходах газа под полым конусом возможно образование газового мешка. Указанные особенности вышеописанной конструкции делают проведение процессов в таких реакторах недостаточно эффективным. Техническая задача, решаемая предложенными вариантами конструкции смесителя,состоит в организации такого движения реагентов в смесителе, при котором обеспечива 5 9335 1 2007.06.30 лась бы высокая степень диспергирования реагентов в реакторе после выхода их из смесителя при минимальном диспергировании в самом смесителе. Техническим результатом, который может быть получен при использовании обоих вариантов изобретений, является повышение степени диспергирования реагентов в реакторе после их выхода из смесителя при минимальном диспергировании в самом смесителе. Для достижения указанного технического результата предложено два варианта конструкции смесителя. В первом варианте предложен смеситель реактора для проведения химических процессов, включающий корпус с патрубками ввода и вывода реагентов, отличающийся тем,что корпус содержит, по крайней мере, две последовательно соединенные соосные вихревые камеры, каждая из которых имеет тангенциальный входной и осевой выходной патрубки, причем тангенциальные входные патрубки камер расположены таким образом,чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым,а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. На торце выходного патрубка последней камеры может быть установлен лопастной развихритель для более интенсивного диспергирования реагентов и перемешивания реакционной смеси после ее выхода из смесителя в реактор. Предпочтительным является, чтобы смеситель содержал вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. Число вихревых камер в смесителе определяется количеством потоков, которые должны быть введены в реактор. При использовании смесителя для реактора получения карбамида он включает три вихревые камеры. Во втором варианте предложен смеситель реактора для проведения химических процессов, включающий коаксиальную трубу для ввода реагента и корпус с патрубками ввода и вывода реагентов, причем коаксиальная труба введена в корпус, отличающийся тем,что выходной конец коаксиальной трубы снабжен лопастным завихрителем, корпус содержит вихревую камеру, имеющую тангенциальный входной и осевой выходной патрубки,коаксиальная труба введена в цилиндрический корпус вихревой камеры таким образом,что ее выходной конец расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка камеры, тангенциальный входной патрубок вихревой камеры расположен таким образом,чтобы направление вращения потоков было одинаковым. При наличии двух или более жидких или газообразных реагентов смеситель может дополнительно содержать, по крайней мере, одну последовательно соединенную соосную вихревую камеру, имеющую тангенциальный входной и осевой выходной патрубки, причем тангенциальные входные патрубки камер расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. На торце выходного патрубка последней камеры может быть установлен лопастной развихритель для более интенсивного диспергирования реагентов и перемешивания реакционной смеси после ее выхода из смесителя в реактор. Предпочтительным является, чтобы смеситель содержал вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. Число вихревых камер в смесителе определяется количеством потоков, которые должны быть введены в реактор. При использовании смесителя для реактора получения карбамида он включает две вихревые камеры. Повышение степени диспергирования реагентов при выходе их из смесителя в обоих вариантах достигается за счет создания движения реагентов в смесителе в виде много 6 9335 1 2007.06.30 слойного потока с концентрическими вращающимися слоями относительно небольшой толщины. Такое движение реагентов в смесителе в обоих вариантах создается путем совместного ввода в смеситель вращающихся в одном направлении потоков реагентов. Предложенные варианты конструкций смесителя позволяют осуществить такой ввод реагентов, а именно в первом варианте это достигается соединением определенным образом,по крайней мере, двух вихревых камер, имеющих тангенциальные входные патрубки, во втором варианте - соединением определенным образом коаксиальной трубы, имеющей лопастной завихритель на выходном конце, с, по крайней мере, одной вихревый камерой,имеющей тангенциальный входной патрубок. Указанный характер движения потока обеспечивает невысокую степень взаимного диспергирования слоев при их движении в смесителе и, вместе с тем, интенсивное взаимное диспергирование и равномерное распределение реагентов при выходе этого потока в объем реактора. Благодаря этому обеспечивается повышение эффективности диспергирования реагентов в реакторе при одновременном устранении выделения тепла в смесителе. В случае использования предложенных смесителей в процессе получения карбамида это обстоятельство приводит к уменьшению эрозионно-коррозионного износа смесителя. Смеситель может быть расположен вне реактора и присоединен к нему любым известным способом либо установлен внутри реактора. Технической задачей, решаемой предложенными вариантами конструкции газожидкостного реактора, является повышение эффективности проведения процессов в газожидкостных реакторах с восходящим однонаправленным движением фаз. Поставленная задача решается совершенствованием конструкции газожидкостного реактора. Техническим результатом, который может быть получен при использовании обоих вариантов изобретений, является интенсификация смешения реагентов и повышение степени диспергирования газа, а также достижение равномерного распределения скоростей,размеров пузырей и газосодержания по сечению восходящего газожидкостного потока. Для достижения указанного технического результата предложено два варианта конструкции газожидкостного реактора. В первом варианте предложен газожидкостный реактор, содержащий вертикальный корпус с патрубками ввода реагентов и вывода продуктов реакции и размещенный внутри корпуса смеситель, включающий вихревую камеру, имеющую тангенциальный входной патрубок, соединенный с патрубком ввода реагента, и осевой выходной патрубок, направленный в сторону днища реактора, отличающийся тем, что смеситель расположен в нижней части реактора и содержит, по крайней мере, две последовательно соединенные соосные вихревые камеры, причем тангенциальные входные патрубки ввода реагентов в камеры расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом,что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. Предпочтительным является, чтобы смеситель содержал вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. Число вихревых камер в смесителе определяется количеством потоков, которые должны быть введены в реактор. При использовании смесителя для реактора получения карбамида он включает три вихревые камеры. Во втором варианте предложен газожидкостный реактор, содержащий вертикальный корпус с патрубками ввода реагентов и вывода продуктов реакции и размещенный внутри корпуса смеситель, включающий коаксиальную трубу и вихревую камеру, имеющую тангенциальный входной патрубок, соединенный с патрубком ввода первого реагента, и осе 7 9335 1 2007.06.30 вой выходной патрубок, направленный в сторону днища реактора, причем коаксиальная труба введена в цилиндрический корпус вихревой камеры, отличающийся тем, что смеситель расположен в нижней части реактора, верхний конец коаксиальной трубы соединен с патрубком ввода второго реагента, а нижний ее конец снабжен лопастным завихрителем,расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза выходного осевого патрубка, тангенциальный патрубок вихревой камеры расположен таким образом, чтобы направление вращения потоков было одинаковым. При наличии двух или более жидких или газообразных реагентов смеситель может дополнительно содержать, по крайней мере, одну последовательно соединенную соосную вихревую камеру, имеющую тангенциальный входной патрубок и осевой выходной патрубок, причем тангенциальные входные патрубки камер расположены таким образом. чтобы направление вращения потоков во всех камерах было одинаковым, а осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза выходного осевого патрубка последующей камеры. Предпочтительным является, чтобы смеситель содержал вихревые камеры с последовательно увеличивающимся по ходу движения реагентов диаметром. Число вихревых камер в смесителе определяется количеством потоков,которые должны быть введены в реактор. При использовании смесителя для реактора получения карбамида он включает две вихревые камеры. Таким образом, использование в газожидкостном реакторе предложенных вариантов конструкции смесителей позволяет получить необходимый технический результат. Размещение смесителя в нижней части реактора исключает образование застойной придонной зоны и вызывает дополнительную турбулизацию потока при изменении направления движения струи, обеспечивая тем самым дополнительное диспергирование газовой фазы. Предпочтительным является размещение смесителя в реакторе таким образом, чтобы осевое расстояние от среза осевого выходного патрубка последней вихревой камеры до днища составляло 0,20,5 диаметра корпуса реактора. Это обеспечивает оптимальное сочетание интенсивного диспергирования газа с равномерным рассеиванием турбулентной струи, в результате чего в реакторе формируется восходящий газожидкостный поток, дисперсность которого достаточно высока и однородна по сечению. Сущность изобретений иллюстрируется прилагаемыми фиг. 1-6, на которых схематично изображено конкретное воплощение предлагаемых конструкций смесителя и газожидкостного реактора. Смесители (фиг. 1-4) предназначены для вертикальной установки и присоединения к нижней части реактора, так что движение реагентов осуществляется снизу вверх. На фиг. 1 изображен в разрезе общий вид смесителя по первому варианту, на фиг. 2 - его вид снизу, на фиг. 3 - поперечное сечение развихрителя, на фиг. 4 - в разрезе общий вид смесителя по второму варианту. На фиг. 5 изображен в продольном и поперечном разрезе газожидкостный реактор по первому варианту с вводом одного газового и двух жидкостных потоков, на фиг. 6 - реактор по второму варианту с вводом одного газового и двух жидкостных потоков. Смеситель по первому варианту (фиг. 1) включает корпус, который состоит из трех последовательно соединенных соосных вихревых камер 1, 2, 3 с последовательно увеличивающимся по ходу движения реагентов диаметром. Камеры 1, 2, 3 имеют тангенциальные входные патрубки 4, 5, 6 для ввода реагентов и осевые выходные патрубки 7, 8, 9. Тангенциальные входные патрубки камер расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым (фиг. 2). Осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реаген 8 9335 1 2007.06.30 тов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. На выходном патрубке 9 установлен лопастной развихритель 10. Смеситель присоединен к нижней части реактора 11. При использовании смесителя для получения карбамида он работает следующим образом. Газообразный диоксид углерода вводят в камеру 1 через тангенциальный входной патрубок 4. Приобретая за счет тангенциального ввода закрученное движение, поток поступает через выходной патрубок 7 в осевую зону камеры 2. Через тангенциальный входной патрубок 5 в камеру 2 подают жидкий аммиак. Приобретая закрученное движение,аммиак вместе с диоксидом углерода поступает через выходной патрубок 8 в осевую зону камеры 3. Раствор УАС вводят в камеру 3 через тангенциальный входной патрубок 6, и он приобретает закрученное движение. Таким образом, ввод реагентов в смеситель производится последовательно от наименее плотного (диоксид углерода) к наиболее плотному реагенту (раствор УАС). В результате в выходном патрубке 9 формируется трехслойный восходящий закрученный поток, в котором за счет центробежных сил реагенты распределяются по плотности через осевую зону движется диоксид углерода, через периферийную пристенную зону - раствор УАС, а через промежуточную кольцевую зону - жидкий аммиак. Это минимизирует диспергирование фаз в смесителе. Привыходе закрученного потока в объем реактора происходит интенсивное диспергирование фаз и перемешивание реакционной смеси. Прохождение закрученного потока через прорези лопастного развихрителя 10 и удар о его лопасти, отогнутые навстречу вращению, усиливают эффект диспергирования и перемешивания. В результате в нижней части реактора 11 формируется однородный восходящий газожидкостный поток с мелкодисперсной пузырьковой структурой. Создание такой структуры потока не обеспечивается при струйном осевом вводе реагентов. Смеситель по второму варианту (фиг. 4) включает коаксиальную трубу 1 для ввода реагента, выходной конец которой снабжен лопастным завихрителем 2, и корпус, состоящий из двух последовательно соединенных соосных вихревых камер 3, 4 с последовательно увеличивающимся по ходу движения реагентов диаметром. Коаксиальная труба 1 введена в цилиндрический корпус вихревой камеры 3 таким образом, что ее выходной конец расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка камеры 3. Камеры 3, 4 имеют тангенциальные входные патрубки 5, 6 для ввода реагентов и осевые выходные патрубки 7, 8. Тангенциальные входные патрубки камер расположены таким образом,чтобы направление вращения потоков во всех камерах было одинаковым. Осевой выходной патрубок предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. На выходном патрубке 8 установлен лопастной развихритель 9. Смеситель присоединен к нижней части реактора 10. При использовании для получения карбамида этот смеситель работает аналогично смесителю, изображенному на фиг. 1, с тем отличием, что газообразный диоксид углерода вводят в коаксиальную трубу 1. Поток газообразного реагента, проходя через завихритель 2,закручивается и поступает в осевую зону камеры 3. Дальнейшая работа аналогична работе смесителя, изображенного на фиг. 1. Через тангенциальный входной патрубок 5 в камеру 3 подают жидкий аммиак. Приобретая закрученное движение, аммиак вместе с диоксидом углерода поступает через выходной патрубок 7 в осевую зону камеры 4. Раствор УАС вводят в камеру 4 через тангенциальный входной патрубок 6, и он приобретает закрученное движение. В результате в выходном патрубке 8 формируется восходящий закрученный поток, структура которого аналогична потоку, образующемуся при работе смесителя по первому варианту. 9 9335 1 2007.06.30 Таким образом, благодаря предложенным вариантам конструкции смесителя значительно повышается эффективность диспергирования реагентов при входе реакционной смеси в реактор при этом впервые решена задача предотвращения интенсивного диспергирования реагентов внутри смесителя, что устраняет выделение тепла при смешении реагентов, а в случае получения карбамида также уменьшает эрозионно-коррозионный износ смесителя. Газожидкостный реактор по первому варианту (фиг. 5) включает вертикальный корпус 1 с патрубками ввода жидких 2, 3 и газообразного 4 реагентов, патрубком вывода продуктов реакции 5, а также смеситель, размещенный внутри корпуса в нижней части реактора. Смеситель состоит из трех последовательно соединенных соосных вихревых камер 6, 7, 8 с последовательно увеличивающимся по ходу движения реагентов диаметром. Камеры 6, 7, 8 имеют тангенциальные входные патрубки, соединенные с патрубками ввода реагентов, и осевые выходные патрубки 9, 10, 11, направленные в сторону днища реактора. Тангенциальные входные патрубки ввода реагентов в камеры расположены таким образом, чтобы направление вращения тангенциальных потоков во всех камерах было одинаковым. Осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. В случае, когда реактор используют для получения карбамида, он работает следующим образом. Газообразный диоксид углерода из патрубка 4 через тангенциальный вход вводят в камеру 6. Приобретая за счет тангенциального ввода закрученное движение, поток поступает через осевой выходной патрубок 9 в осевую зону камеры 7. Из патрубка 3 через тангенциальный вход в камеру 7 подают жидкий аммиак, где он приобретает интенсивное вращательное движение. В результате однонаправленного вращения жидкого и газообразного реагентов в камере 7 формируется структурированный вращающийся поток. Этот поток через осевой выходной патрубок 10 поступает в камеру 8, где к нему присоединяется вращающийся поток раствора УАС, поступивший из патрубка 2 через тангенциальный вход. В результате совместного однонаправленного вращения двух жидких и одного газообразного реагентов формируется структурированный вращающийся поток, в котором за счет центробежных сил реагенты распределяются по плотности через осевую зону движется диоксид углерода, через периферийную пристенную зону - раствор УАС, а через промежуточную кольцевую зону - жидкий аммиак. При выходе из осевого выходного патрубка 11 в результате потери гидродинамической устойчивости закрученного потока происходит интенсивное турбулентное диспергирование газообразного реагента и смешение фаз. Пузырьки газа, образовавшиеся при распаде закрученной струи, разлетаются под разными углами, равномерно заполняя сечение реактора, включая области, непосредственно прилегающие к днищу. В поперечном сечении реактора, начиная от самого дна, формируется однородный восходящий газожидкостный поток с мелкодисперсной пузырьковой структурой. При этом исключается образование периферийных застойных зон, не заполненных диспергированным газом, и недиспергированных газовых струй. Продукты реакции выводятся из реактора через патрубок 5. Реактор по второму варианту (фиг. 6) включает вертикальный корпус 1 с патрубками ввода жидких 2, 3 и газообразного 4 реагентов, патрубком вывода продуктов реакции 5 и смеситель, размещенный внутри корпуса в нижней части реактора. Смеситель состоит из коаксиальной трубы 6 и двух последовательно соединенных соосных вихревых камер основной камеры 7 и дополнительной камеры 8 - с последовательно увеличивающимся по ходу движения реагентов диаметром. Камеры 7 и 8 имеют тангенциальные входные патрубки, соединенные с патрубками ввода реагентов, и осевые выходные патрубки 9 и 10,направленные в сторону днища реактора. Тангенциальные входные патрубки ввода реагентов в камеры расположены таким образом, чтобы направление вращения потоков было 10 9335 1 2007.06.30 одинаковым. Осевой выходной патрубок каждой предшествующей камеры введен в цилиндрический корпус последующей камеры таким образом, что его срез расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза осевого выходного патрубка последующей камеры. Коаксиальная труба введена в цилиндрический корпус вихревой камеры 7, верхний конец коаксиальной трубы соединен с патрубком ввода второго реагента, а нижний ее конец снабжен лопастным завихрителем 11 и расположен по ходу движения реагентов после входного отверстия тангенциального входного патрубка и не достигает среза выходного осевого патрубка камеры 7. Реактор работает аналогично реактору, изображенному на фиг. 5, с тем отличием, что в случае, когда он является реактором получения карбамида, газообразный диоксид углерода вводят через патрубок ввода газообразного реагента 4 и коаксиальную трубу 6 в вихревую камеру 7, поток диоксида углерода закручивается при прохождении через завихритель 11 и образует вместе с вращающимся потоком жидкого аммиака, поступившим из патрубка 3 через тангенциальный вход в камеру 7, структурированный вращающийся поток. Этот поток поступает в камеру 8, где к нему присоединяется вращающийся поток раствора УАС, поступивший из патрубка 2 через тангенциальный вход. В результате совместного однонаправленного вращения двух жидких и одного газообразного потоков формируется структурированный вращающийся поток, дальнейшее движение которого аналогично описанному выше. Таким образом, предложенные варианты конструкции газожидкостного реактора позволяют повысить интенсивность смешения и диспергирования реагентов. Национальный центр интеллектуальной собственности. 220034, г. Минск, ул. Козлова, 20. 12

МПК / Метки

МПК: B01F 5/00, B01J 19/00, B01J 10/00, B01F 3/04

Метки: смеситель, варианты, газожидкостный, реактор

Код ссылки

<a href="https://by.patents.su/12-9335-smesitel-varianty-i-gazozhidkostnyjj-reaktor-varianty.html" rel="bookmark" title="База патентов Беларуси">Смеситель (варианты) и газожидкостный реактор (варианты)</a>

Предыдущий патент: Керамика с низким термическим расширением

Следующий патент: Брикет для литейного производства

Случайный патент: Способ определения низких концентраций тяжелых металлов в воде